Índice:

- Etapa 1: Peças e Ferramentas

- Etapa 2: exercendo o poder

- Etapa 3: Saída de energia

- Etapa 4: atualizando os potenciômetros

- Etapa 5: O circuito completo

- Etapa 6: Impressão 3D

- Etapa 7: A questão de emprestar uma mão

- Etapa 8: Junte suas mãos

- Etapa 9: Painel frontal

- Etapa 10: Preparando o telhado

- Etapa 11: se unindo

- Etapa 12: Concluído

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Ao trabalhar com eletrônica, duas ferramentas são quase sempre necessárias. Hoje estaremos criando esses dois fundamentos. E nós também daremos um passo adiante e mesclaremos esses dois juntos em um ajudante eletrônico definitivo!

É claro que estou falando sobre um PSU de bancada variável e um bom par de mãos que ajudam!

A PSU possui tensão e corrente variáveis, de modo que pode ser usada em qualquer número de projetos. Ele também tem uma saída constante de 5 V de um conector USB. Como você provavelmente já experimentou muitos projetos eletrônicos DIY, exigem 5 V e alguma outra voltagem.

Mãos que ajudam sempre precisam de uma base resistente para manter tudo parado. Isso é resolvido montando-os em uma fonte de alimentação, que geralmente pesa muito.

Vamos começar!

[Reproduza o vídeo!]

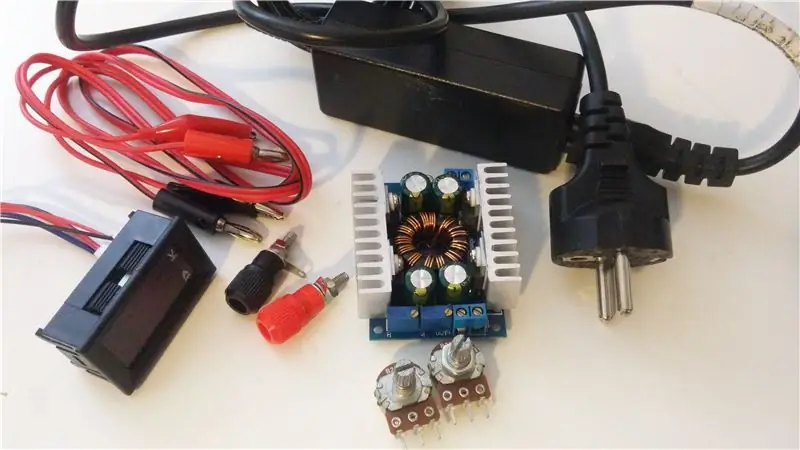

Etapa 1: Peças e Ferramentas

Peças

- Carregador de laptop antigo

- Conversor Buck boost $ 8,24

-

Potenciômetros de 2 peças. $ 0,43

200k ohm

- Botões Potmeter 2 peças. $ 0,60

- LCD com voltímetro $ 2,48

- Tampões de banana femininos $ 1,17

- Plugues de banana machos $ 1,18

- Alternar interruptor $ 0,24

- Conversor escalonado $ 1,09

- USB fêmea 1 peça. $ 0,09

- Tubos CNC 3 peças. $ 1,44

- Pinças de jacaré 3 peças. $ 0,36

- Tubulação termorretrátil

-

Parafusos M3 com porcas

- 15 peças

- Parafusos de 10 a 16 mm de comprimento

Ferramentas

- Super cola

- Ferro de solda

- Decapantes de arame

- Um isqueiro

- impressora 3d

- Super cola

Etapa 2: exercendo o poder

Para fazer a fonte de alimentação, usei um carregador de laptop antigo. Isso foi gratuito porque eu tenho vários carregadores antigos por aí. Para fazer este projeto usei o mais forte que tinha, que era de 65W. Carregadores antigos são uma ótima opção para uma PSU de bancada compacta porque são feitos em tamanhos pequenos, mas ainda fornecem uma quantidade decente de energia.

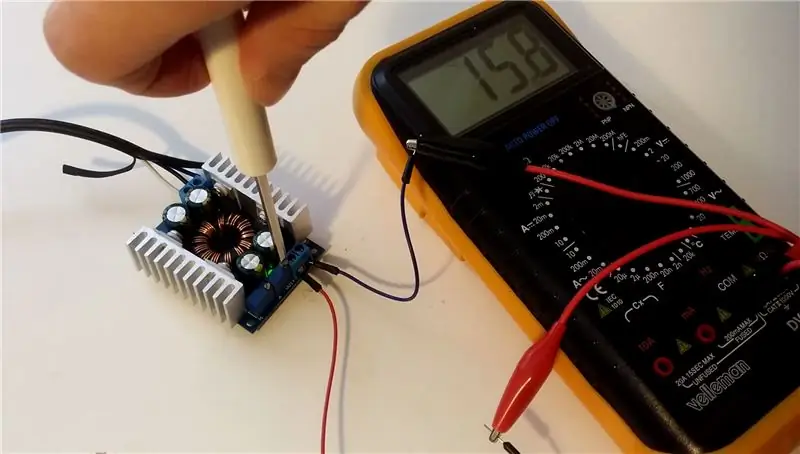

A tensão e a corrente serão controladas por um chip que é capaz de aumentar e diminuir a tensão. Possui uma faixa de saída de 1,25 V a 30 V e 0,2 A a 10 A. Isso é ajustado girando os potenciômetros na placa do controlador de energia.

Etapa 3: Saída de energia

Para fornecer energia, estou usando dois conjuntos diferentes de conectores. Existem plugues banana regulares para a saída variável. Eles são comumente usados e você pode obter vários conectores diferentes para eles. Usei plugues banana machos conectados a um par de pinças de crocodilo.

Para a saída constante de 5 V, estou usando um conector USB fêmea. Muitos projetos requerem 5 V junto com alguma outra tensão. Isso também significa que a PSU de bancada pode alimentar qualquer dispositivo alimentado por USB, portanto, você também pode usá-la para carregar seu telefone!

É muito útil ter mais de uma saída!

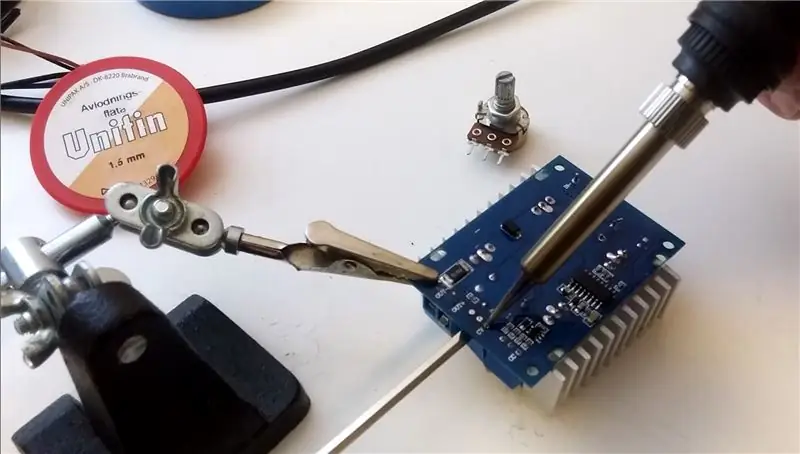

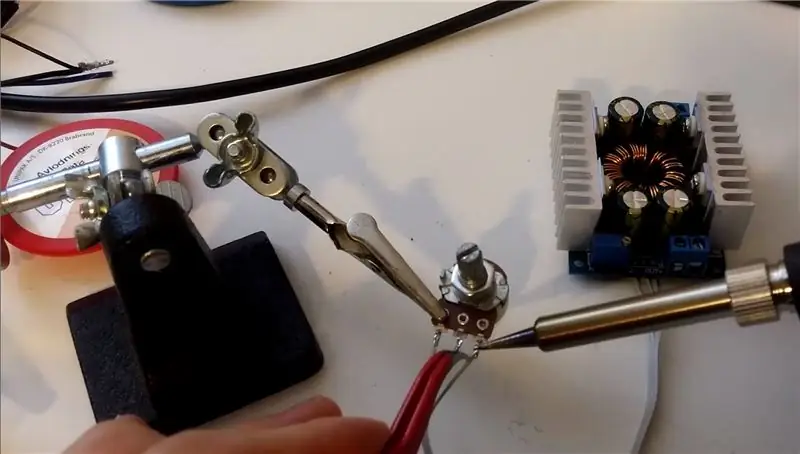

Etapa 4: atualizando os potenciômetros

Para facilitar o controle da tensão e da corrente, estou substituindo os pequenos medidores de potenciômetro de acabamento. Desoldei-os empurrando uma pequena chave de fenda entre o potenciômetro e a placa de circuito impresso, enquanto aplico calor nas juntas de solda. Eu fiz isso por um tempo, alternando onde o calor era colocado até que a panela caísse. Este foi então substituído por um potenciômetro rotativo regular com resistência linear entre zero e 200k ohms.

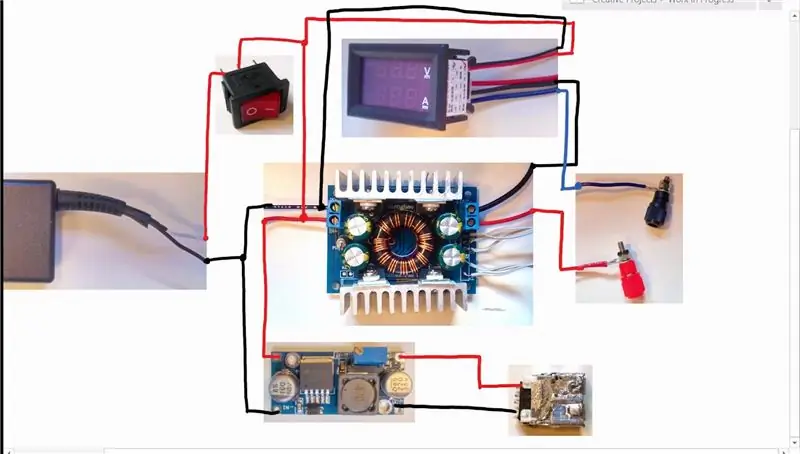

Etapa 5: O circuito completo

Agora, este será o circuito completo. O carregador do laptop é conectado ao conversor buck-boost em paralelo com a energia que vai para a tela LCD. Ele também está conectado ao conversor redutor menor e constante. A saída do módulo redutor menor é alimentada por um conector USB.

Eu também fui em frente e adicionei um interruptor simples alinhado com a saída do carregador do laptop.

A saída variável é então conectada a um par de plugues banana para servir como saídas. Eles também têm fios conectados às entradas de medição na tela LCD.

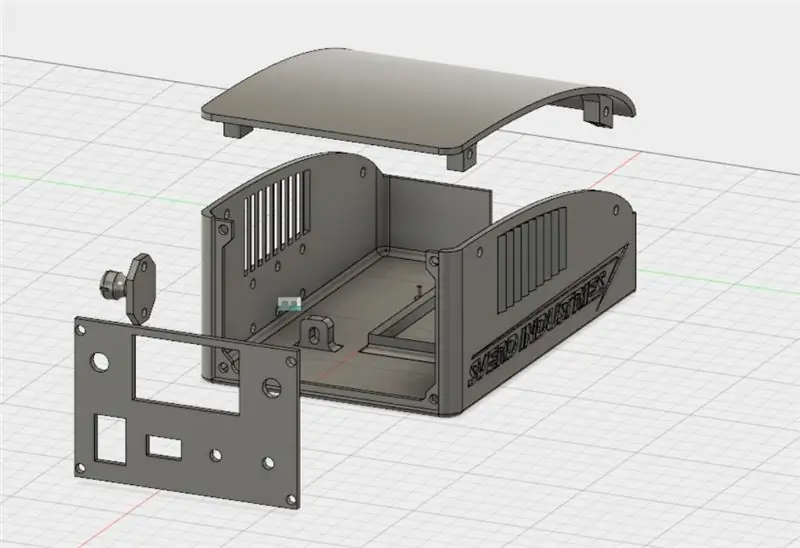

Etapa 6: Impressão 3D

Aqui você pode baixar os arquivos 3D em arquivos. STL e Fusion 360 (.f3d). Incluí esses arquivos para tornar mais fácil se você quiser editar partes do caso para seu próprio uso. Tudo é projetado no Fusion 360 para que a linha do tempo tenha capturado a história completa do design, se você quiser dar uma olhada nisso! Você também pode baixar os arquivos STL aqui.

Todas as peças são feitas com margens agradáveis, então tudo deve se encaixar facilmente. Isso também significa que você tem espaço para várias fontes de alimentação e eletrônicos diferentes se quiser desligar alguma coisa mais tarde.

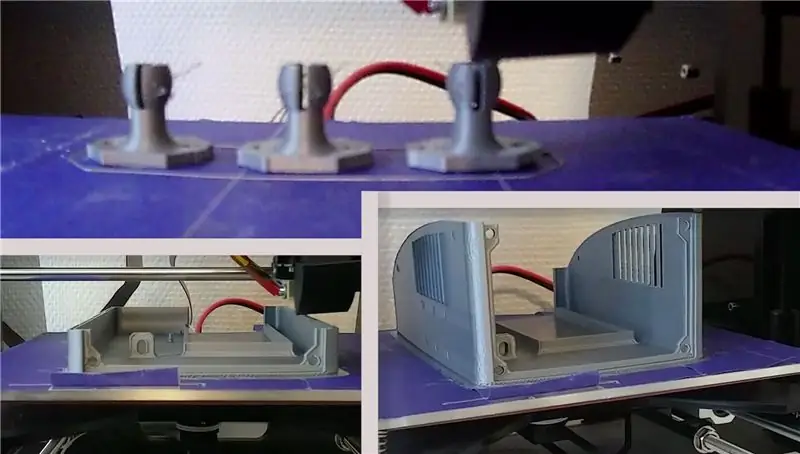

Imprimi tudo, exceto os adaptadores de ajuda em 0,3 mm, que foi a resolução mais aproximada em minha impressora. Os adaptadores foram impressos em 0,1 mm. Ao todo, foram necessárias cerca de sete horas para imprimir tudo em PLA e 5% de preenchimento para resistência.

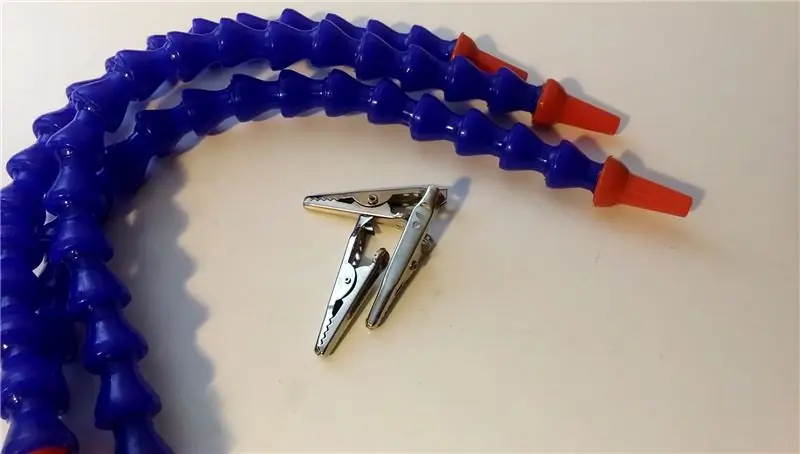

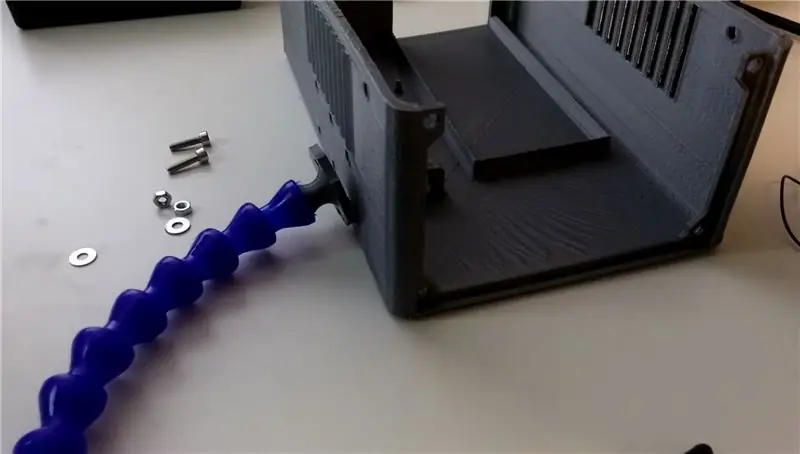

Etapa 7: A questão de emprestar uma mão

Conforme mencionado na introdução deste projeto, as mãos que ajudam sempre precisam de uma base robusta e pesada. Isso é importante para garantir que as mãos permaneçam imóveis quando você aplicar força sobre elas durante a soldagem. Você realmente não quer que as mãos se movam enquanto fazem um pequeno circuito. Neste projeto, isso foi resolvido montando as mãos auxiliares na lateral da PSU de bancada, pois ela tem um peso suficientemente pesado.

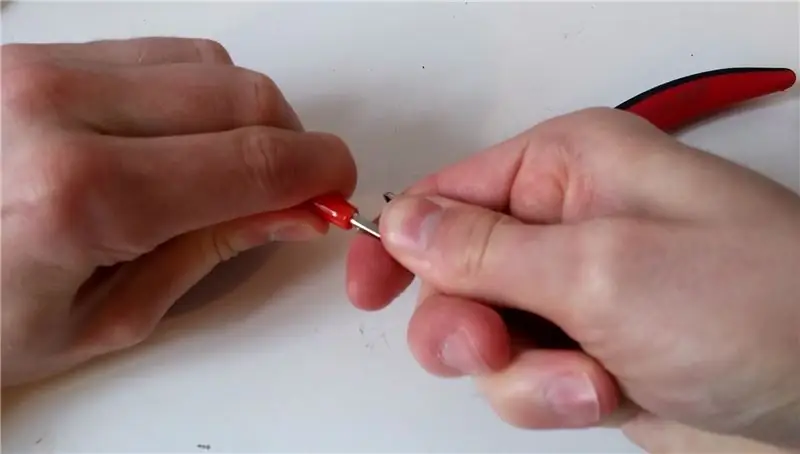

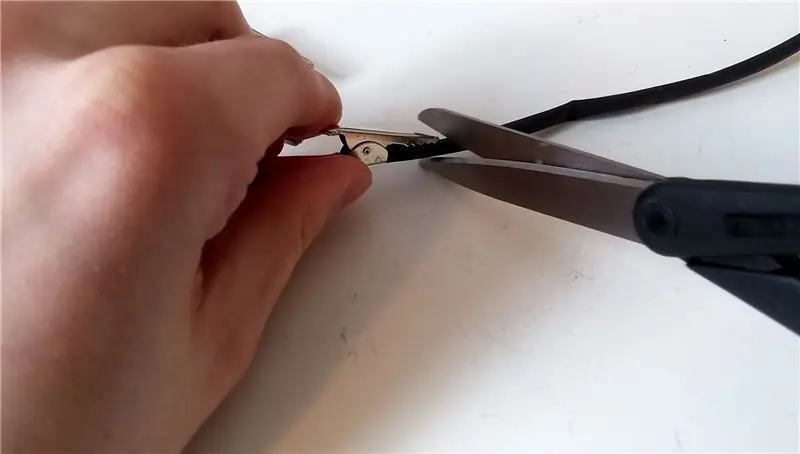

As pinças de crocodilo têm uma pegada forte. Para evitar que eles mordam a superfície com muita força ou causem um curto-circuito em qualquer parte eletrônica, vamos adicionar um tubo termorretrátil nos dentes.

Etapa 8: Junte suas mãos

A melhor maneira de prender as pinças de crocodilo é primeiro cortar as bordas dos tubos, apenas o suficiente para deslizar um para dentro. Para ter certeza de que tudo foi mantido no lugar, adicionei uma pequena gota de super cola. Para tornar as pinças jacaré mais adequadas para nosso propósito, estamos adicionando tubos termorretráteis em seus dentes. Deslize um pouco de tubo termorretrátil no clipe e corte o tubo na extremidade. Repita isso para o outro lado. Agora, com os dois pedaços de tubo nas pontas, aplique uma fonte de calor. Usei um isqueiro movendo-se rapidamente para frente e para trás sob o tubo enquanto girava o clipe.

Para preparar as mãos auxiliares para montagem na caixa, primeiro retirei os terminais de parafuso laranja dos tubos do CNC. Então, com um pouco de força, empurrei a extremidade aberta dos tubos no adaptador impresso em 3D. O adaptador tem uma junta esférica, assim como o resto dos tubos CNC, o que significa que ele pode girar livremente em qualquer posição que você precisar!

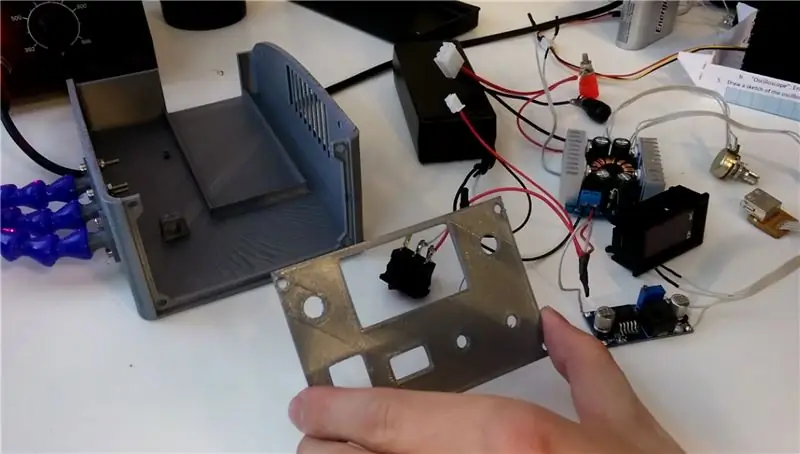

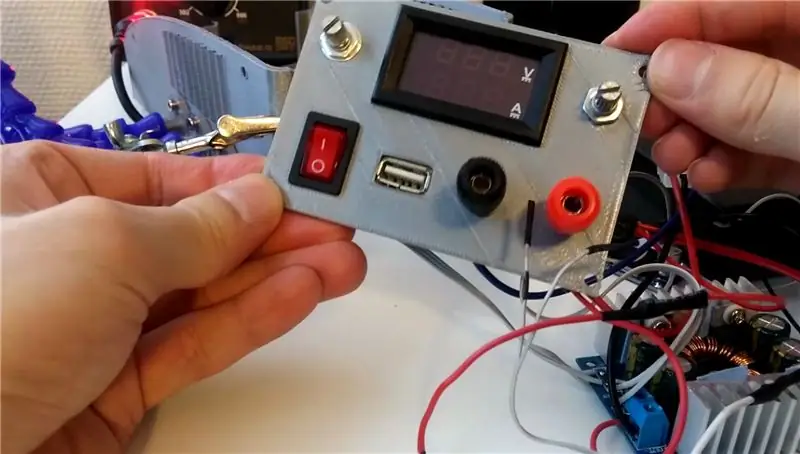

Etapa 9: Painel frontal

Os potenciômetros e os plugues banana vieram com as porcas necessárias. Basta inseri-los no painel frontal e fixá-los com as porcas. O LCD e o interruptor são simplesmente colocados no lugar. Como testei o circuito completo antes de montá-lo, tive que dessoldar o switch antes de colocá-lo no painel frontal. Felizmente, todas as outras peças podem ser montadas sem qualquer dessoldagem!

O conector USB teve que ser colado no lugar. Para alinhá-lo à frente, colei um pedaço de fita adesiva do lado de fora. Isso segurou o USB no lugar enquanto eu aplicava cola quente.

Anexei o arquivo.dxf para o painel frontal para que você ainda possa fazer isso sem uma impressora 3D.

Etapa 10: Preparando o telhado

A tampa do case tem quatro bolsos com espaço para uma porca M3 cada. A porca é inserida neste bolso. Usei uma pinça e depois um parafuso no orifício do bolso para ter certeza de que a porca estava perfeitamente alinhada! Quando a porca estava no lugar certo, apliquei um pouco de cola quente para mantê-la no lugar quando removi o parafuso. Repita mais três vezes.

Agora a tampa tem orifícios rosqueados em cada canto e pode ser facilmente aparafusada na parte superior da caixa!

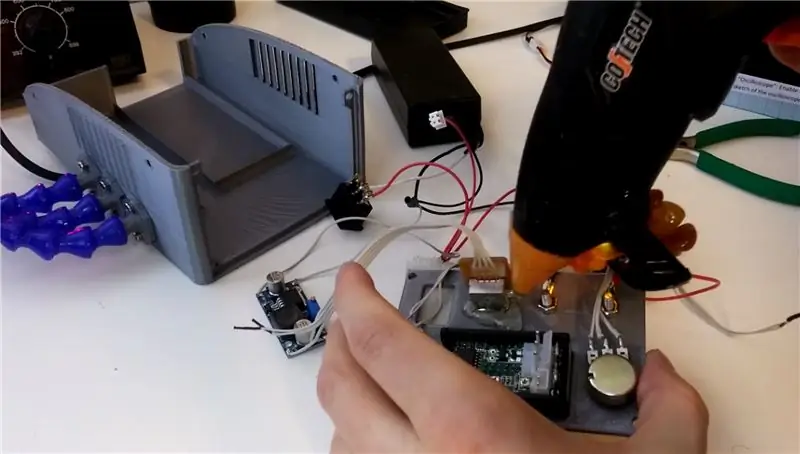

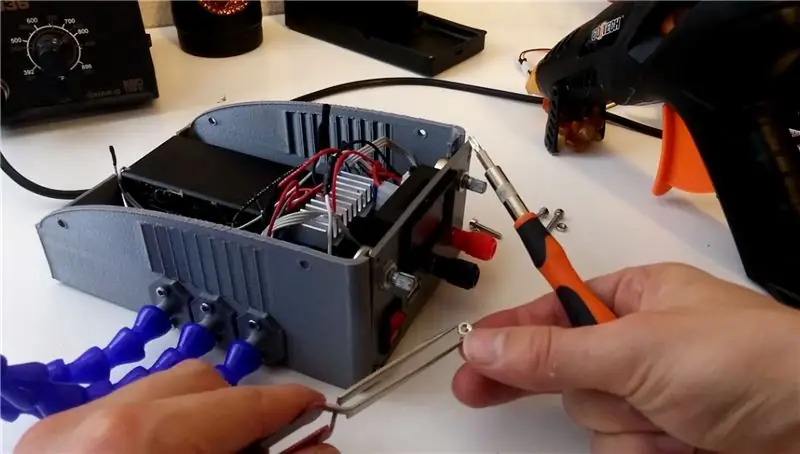

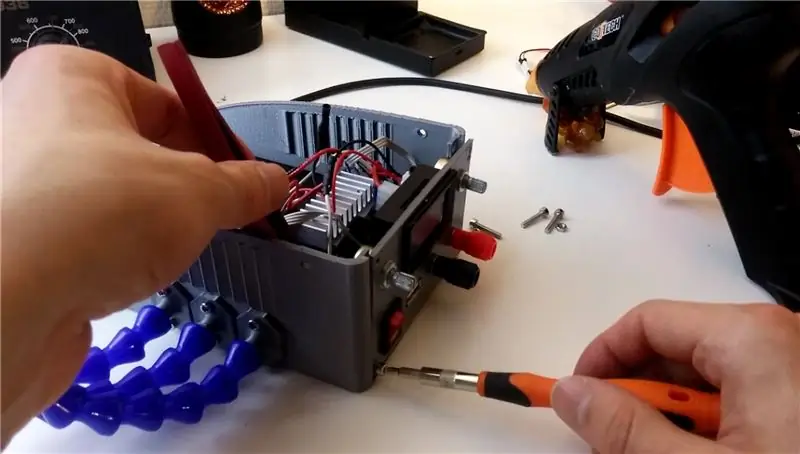

Etapa 11: se unindo

OK! Fizemos todas as peças de que precisamos. Agora é só juntar tudo! No caso em si, comecei montando os adaptadores de ajuda. Isso foi feito enquanto eu ainda tinha espaço para trabalhar no interior. Depois disso, o carregador foi colado no lugar, com um pouco de cola quente. Só para ter certeza de que não se solta. Os dois reguladores de tensão foram colocados no chão. Certificando-se de que os fios não estavam muito emaranhados.

Quando tudo está enfiado dentro é hora de colocar no painel frontal. Usei uma pinça para segurar as porcas do lado de dentro do painel enquanto usava uma chave de fenda do lado de fora.

Depois de preparar a tampa na etapa anterior, basta colocá-la em cima da caixa e inserir os parafusos em cada orifício.

Para finalizar a frente, adicionei alguns botões nos potenciômetros. Isso faz com que pareça muito mais agradável!

Etapa 12: Concluído

E agora, com tudo concluído, basta conectar a alimentação e ligá-la! Agora você pode controlar a voltagem e a corrente em qualquer circuito que estiver prototipando e terá algumas mãos extras para soldar!

Pensamentos finais:

O case tem espaço para vários conjuntos diferentes de eletrônicos. No entanto, você ainda pode editar os arquivos 3D no Fusion 360 para melhor se adequar ao seu. Deixe uma foto nos comentários para me deixar ver!

Os potenciômetros que usei eram de volta única. Acredito que seria melhor obter o mesmo valor, mas em uma versão multi-voltas. Isso deve tornar muito mais fácil o ajuste fino da tensão e da corrente variáveis.

Segundo prêmio no Explore Science Contest 2017

Vice-campeão no Desafio de Invenções 2017

Primeiro prêmio no concurso de fonte de alimentação