Índice:

- Etapa 1: Ferramentas e materiais

- Etapa 2: Moagem

- Etapa 3: Reconstrução

- Etapa 4: placas de orientação

- Etapa 5: colagem e fresamento

- Etapa 6: Orifícios do alto-falante

- Etapa 7: Roteamento

- Etapa 8: divisor central

- Etapa 9: Modelagem Final

- Etapa 10: Solda

- Etapa 11: Perfuração

- Etapa 12: Portas

- Etapa 13: Acabamento

- Etapa 14: etapas finais

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Eu construí este alto-falante portátil Bluetooth recarregável, alimentado por bateria, usando o kit de alto-falantes Parts Express C-Note mais sua placa de amplificador KAB (links para todas as peças abaixo). Esta foi a minha primeira construção de alto-falante e estou honestamente impressionado com o quão incrível isso soa.

Obrigado ao Kirby Meets Audio por ajudar com o planejamento, confira o canal dele aqui.

Este design de boombox é fortemente inspirado por este boombox da The Hifi Case, se você quiser comprar um alto-falante como este, confira aqui.

Obtenha seu produto do Build It Yourself!

Etapa 1: Ferramentas e materiais

Materiais:

- Kit de alto-falantes de estante Express C-Note para peças

- Placa amplificadora Dayton Audio KAB-250v3

- Pacote de cabos de função Dayton Audio KAB-FC

- Placa de extensão de bateria Dayton Audio KAB-BE 18650

- Dayton Audio KAB-PMV3 Panel Mount (não estava disponível quando eu construí meu boombox, teria simplificado as coisas)

- Barreira Sônica 1/2 Espuma Acústica (necessárias 2 folhas)

- Placa Cruzada Perfurada Branca

- Parafusos Pretos

- Conector DC para montagem em painel de 2,5 mm

- Botão de Volume

- 18650 baterias

- Fonte de energia

- Pés de borracha

- Terminais de crimpagem

- Lidar

- Wipe-On Poly

Ferramentas:

- Serra de esquadria Festool Kapex

- Broca sem fio Festool CXS

- Broca sem fio Festool PDC 18/4

- Lixadeira Festool ETS EC 150/5

- Roteador Festool OF 1400

- Plaina Powermatic 15HH

- Junta Powermatic PJ-882HH

- Inventables X-Carve

- Broca arredondada de raio de 3/8"

- Bit Trim Flush

- Grampos paralelos

- Bit Escareador

- Bandsaw Featherboard

- Mesa viu Featherboard

- Medidor de ângulo digital

Etapa 2: Moagem

Eu construí este boombox de noz maciça, então comecei dividindo minha madeira áspera em peças individuais. Se você quiser simplificar essa construção, poderá usar chapas, como compensado ou MDF, ou apenas comprar madeira pré-fresada.

Depois de cortar as tábuas em um comprimento aproximado na serra de esquadria, alinhei-as na junta, na plaina e na serra de mesa.

Eu comprei 6/4, ou 1 ½”de espessura, Walnut para esta construção e queria uma espessura final de ½” nessas placas, então eu precisava serrar novamente todas as minhas placas, basicamente dividindo-as ao meio.

Etapa 3: Reconstrução

A lâmina de nova serra em minha serra de fita era extremamente cega, então decidi fazer a maior parte do trabalho de nova serra na serra de mesa. Para fazer isso, primeiro marquei o centro do tabuleiro usando um medidor e, em seguida, coloquei a cerca de forma que a lâmina passasse pelo meio do tabuleiro. Também adicionei uma prancha de penas para ajudar a mantê-la pressionada contra a cerca.

Eu queria fazer este corte em várias passagens, então comecei com minha lâmina cerca de uma polegada sobre a mesa e fiz a primeira passagem. Em seguida, virei o tabuleiro de ponta a ponta, certificando-me de que a mesma face estava contra a cerca e, em seguida, fiz a passagem na outra borda do tabuleiro.

Repeti esse processo para todas as placas e, em seguida, levantei a lâmina alto o suficiente para que cerca de ¾”de material ficassem no meio das placas. Eu não queria cortar todo o caminho na serra de mesa, apenas remover a maioria dos resíduos. Repeti os passos com a lâmina mais alta e depois fui para a serra de fita.

Eu montei outra prancha de penas na serra de fita para ajudar a manter a pressão contra as pranchas e, em seguida, serrei novamente todas as pranchas, dividindo-as completamente.

Finalmente, na plaina, consegui alisar totalmente as tábuas e remover a pequena saliência deixada no meio das tábuas.

Antes de colar os painéis, precisei aparar algumas das tábuas e remover algumas áreas que não gostei esteticamente, como essas áreas de alburno.

Etapa 4: placas de orientação

Depois que todas as placas foram cortadas no tamanho certo, organizei as placas na orientação que achei que parecia melhor e, em seguida, etiquetei-as para não confundi-las durante a colagem.

O último passo antes de colocar a cola era unir cada borda, para ter certeza de obter linhas de cola perfeitas. Usei um pequeno truque que aprendi com meu amigo Jay Bates, em que você junta duas tábuas de encaixe com a face oposta de cada tábua contra a cerca da viga.

Você pode ver que eu enfrentei minha linha de lápis em direção à cerca na primeira placa, depois para longe da cerca na segunda placa. Isso negou efetivamente qualquer erro mínimo na quadratura de minha cerca e garantiu que eu acabasse com uma tela plana.

Etapa 5: colagem e fresamento

Finalmente, eu poderia colar os painéis. Não usei nada para o alinhamento nessas placas, principalmente porque havia muitos deles, e me certifiquei de adicionar grampos nas extremidades das costuras para ajudar a mantê-los alinhados.

Depois de deixar as tábuas nas presilhas por algumas horas, retirei a cola e passei-as pela plaina para limpá-las.

Com as tábuas limpas, eu poderia rasgar os painéis superior, inferior e laterais até a largura final na serra de mesa, novamente usando uma tábua de penas para ajudar a manter uma pressão consistente contra a cerca.

Em seguida, coloquei minha lâmina em 45 graus e comecei a cortar as mitras. Primeiro, cortei uma mitra em uma das extremidades de cada uma das tábuas que compunham a estrutura da caixa.

Com uma extremidade cortada em 45 graus, eu configurei um bloco de parada em meu medidor de esquadria para cortar a esquadria na outra extremidade das placas. Isso garantiu que meus painéis superior e inferior, junto com os painéis laterais, tivessem exatamente o mesmo comprimento.

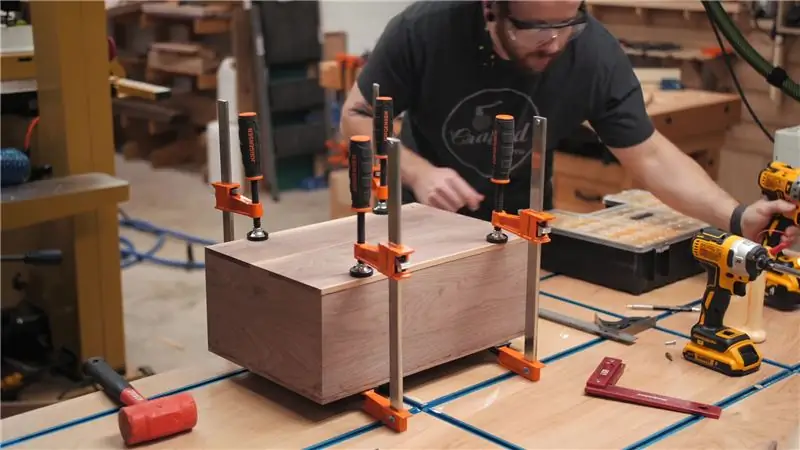

Finalmente, eu poderia colar a caixa e usei uma combinação de grampos de cinta e grampos de canto para isso. Acabei com uma caixa perfeitamente quadrada e mitras sem falhas, o que é sempre bom.

Com a moldura da caixa colada, eu poderia cortar os painéis frontal e traseiro no tamanho final com base no tamanho final da moldura, e fiz isso na serra de esquadria.

Etapa 6: Orifícios do alto-falante

Em seguida, eu precisava fazer os orifícios para os alto-falantes no painel frontal. O kit de alto-falante que usei, o kit C-Note da Parts Express, vem com gabinetes de MDF e você poderia facilmente usar uma broca embutida e usar esses gabinetes como gabaritos para cortar esses orifícios, mas decidi deixar o X-Carve faça o trabalho por mim.

Eu modelei um design rápido em Cavalete, o software CAM gratuito da Inventables, e fiz um corte de teste em um pedaço de madeira compensada de ½ para ter certeza de que tudo se encaixaria bem. Depois de encaixar tudo corretamente, fiz o corte final no painel de Walnut. Toda essa operação levou apenas cerca de 13 minutos, super rápida com um bit de ¼”.

Depois que o X-Carve terminou, cortei as abas segurando as sobras no lugar e, em seguida, limpei tudo com um porta-voz e um pouco de lixa.

Etapa 7: Roteamento

Eu queria encaixar um pouco os painéis frontal e traseiro na moldura, para dar aos painéis um kit mais seguro, então, em seguida, montei minha mesa de roteador para cortar um rebaixo de ½”de largura por ⅛” de profundidade. Cortei esses encaixes em todas as quatro bordas dos painéis frontal e traseiro, certificando-me de cortar os encaixes nas bordas longas primeiro para ajudar a evitar o estouro no grão final.

Em seguida, colei o painel frontal na moldura e certifiquei-me de usar bastante cola e grampos para isso. Você quer uma vedação hermética nas caixas dos alto-falantes, então você realmente não pode exagerar com os grampos.

Eu sabia que queria um arredondamento pesado em todas as bordas desta caixa de alto-falante, e isso significaria remover um bom pedaço de material dos cantos. Por causa disso, eu queria reforçar os cantos e usei apenas alguns blocos na parte interna da caixa do alto-falante para fazer isso.

Usei uma combinação de cola CA e cola de madeira para prender os blocos, e a cola CA basicamente manteria os blocos no lugar enquanto a cola de madeira secava.

Também precisei adicionar mais alguns blocos no interior dos painéis superior e inferior, e é aqui que os parafusos que prendem o painel traseiro, que eu queria que fossem removíveis, serão conectados.

Etapa 8: divisor central

A última peça a adicionar à caixa do alto-falante foi a divisória central, que francamente meio que esqueci. Você pode ver que eu precisei entalhar os blocos na parte superior e inferior para abrir espaço para a divisória, que cortei de compensado de bétula báltica de ½”. Novamente, certifiquei-me de usar bastante cola aqui, pois queria uma vedação hermética.

Também precisei adicionar outro encaixe no centro do painel traseiro, para que não interferisse com o divisor central, e o cortei na serra de mesa.

Prendi o painel traseiro no lugar, pré-perfurei os orifícios escareados e, em seguida, adicionei parafusos de 1 pol. Para segurar o painel traseiro no lugar.

Etapa 9: Modelagem Final

Com a caixa construída, eu poderia começar a limpá-la. Primeiro, usei uma broca de acabamento nivelado na mesa do roteador para limpar todas as áreas salientes nos painéis frontal e traseiro, que cortei ligeiramente maiores.

Depois que as bordas foram niveladas, troquei para uma broca arredondada de ⅜”de raio e adicionei um arredondamento a todas as bordas da caixa. Eu sempre fico surpreso com a diferença que um perfil de borda pesado como esse faz, e eu realmente acho que esse arredondamento fez o visual do alto-falante.

Finalmente, pude instalar os alto-falantes, o que foi simples. Eu apenas me certifiquei de que os orifícios dos parafusos estavam alinhados com o gabinete e usei uma broca autocentrante para pré-perfurar os orifícios. Em seguida, usei parafusos pretos de ¾”para prender os alto-falantes e consegui uma bela foto para minhas redes sociais.

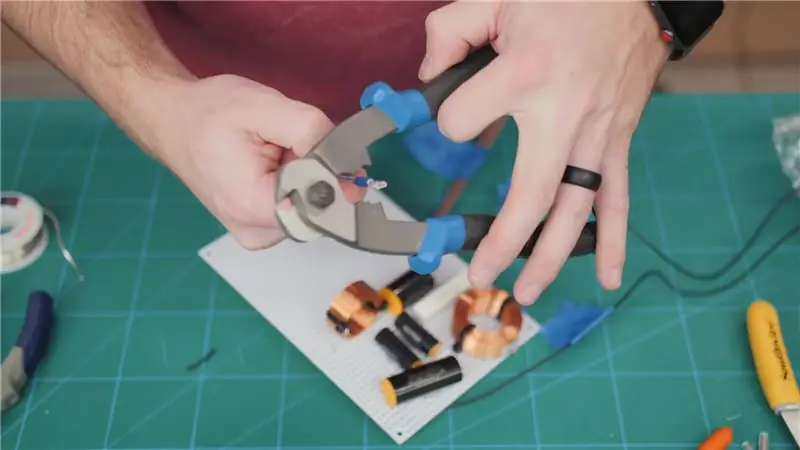

Etapa 10: Solda

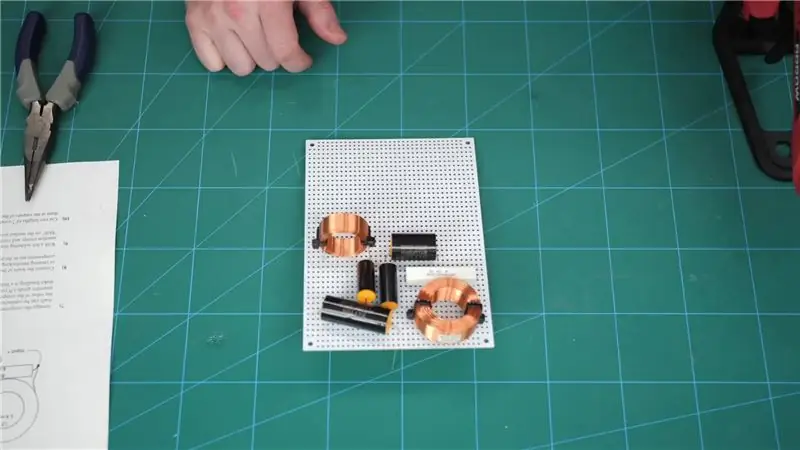

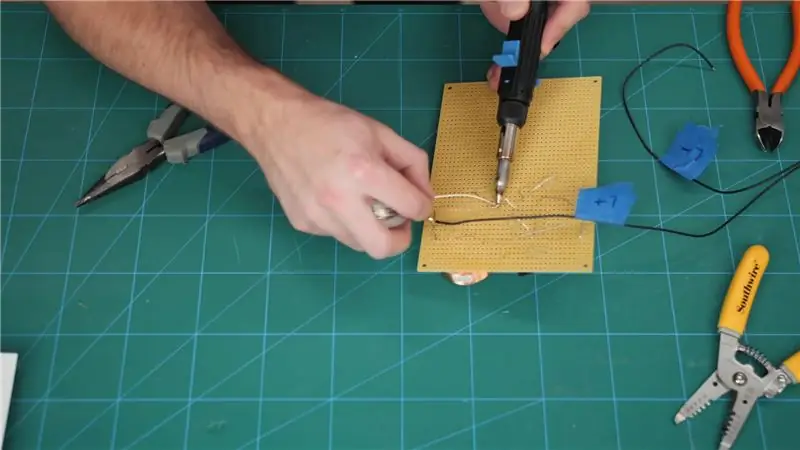

A próxima etapa da construção foi a parte que me deixou um pouco nervoso, construir os crossovers. Esta foi a minha primeira vez soldando, e havia uma tonelada de conexões para soldar aqui. Caso você não saiba, os crossovers dividem o sinal de áudio entre o woofer e o tweeter, enviando as frequências mais altas para os tweeters e as frequências mais baixas para os woofers.

Novamente, esses crossovers faziam parte do kit de alto-falantes C-Note que usei para este projeto, e há instruções extremamente detalhadas sobre como conectar os crossovers incluídos nesse kit. Basicamente, eu precisava conectar os diferentes componentes do próprio crossover e também adicionar fiação para conectar os crossovers aos alto-falantes e também ao amplificador.

Enquanto estou soldando, vamos falar sobre o patrocinador do vídeo desta semana, Bernzomatic.

Eu usei o ferro de solda sem fio Bernzomatic ST500 e a tocha detalhada ST2200T neste projeto, e ambos são perfeitos para uso em trabalhos de solda. Ambas as tochas são alimentadas a butano, o que significa que são sem fio e totalmente portáteis, perfeitas se você precisa soldar algo longe de uma tomada.

Eu também usei a solda elétrica com núcleo de colofónia Bernzomatic para este projeto, que era extremamente simples de usar, sem necessidade de fluxo. Quer você seja um comerciante profissional, DIYer, artesão, artesão ou chef, Bernzomatic tem o produto certo para inúmeros projetos. Para saber mais sobre as tochas de solda, solda e outros produtos da Bernzomatic, confira o link na descrição do vídeo abaixo e agradeço novamente à Bernzomatic por patrocinar o vídeo desta semana.

Depois de soldar o conector de alimentação aos condutores da placa do amplificador, eu poderia descascar as pontas do fio do alto-falante e adicionar esses terminais crimpados para conectar facilmente o fio do alto-falante aos alto-falantes.

Etapa 11: Perfuração

Com toda a fiação concluída, eu poderia passar a adicionar orifícios para as várias portas, LEDs, interruptores e a alça de transporte. Essa foi uma das partes mais tediosas da construção, já que muitos desses componentes tinham postes de tamanhos diferentes, então eu tive que usar um calibrador para encontrar o tamanho correto da broca para pré-perfurar os furos.

Também precisei usar uma broca Forstner no interior do gabinete para permitir a passagem dos componentes. A maioria dessas peças tinha apenas uma área rosqueada de cerca de ¼”de comprimento, então tive que recuar esses orifícios para permitir que as áreas rosqueadas se projetassem através do gabinete.

Eu também adicionei alguns pés de borracha na parte inferior do gabinete do alto-falante, para evitar que chacoalhe ao tocar música.

Etapa 12: Portas

Os últimos furos que precisei fazer foram para as portas na parte inferior do gabinete. Essas portas tinham 1 ¾ "de diâmetro e eu não tenho uma broca de 1 ¾", então precisei ser um pouco criativo aqui.

Primeiro, fiz um furo de 1 ¼”, a broca de tamanho mais próximo que tinha em mãos, com uma broca Forstner, depois usei o X-Carve para cortar um molde. Em seguida, montei uma broca embutida na mesa do roteador, fixei o gabarito na parte inferior do gabinete com fita adesiva dupla e fiz o roteamento para fora do orifício.

Obviamente, você poderia apenas comprar a broca Forstner do tamanho correto, mas não consegui encontrar uma localmente, isso me economizou 20 dólares e achei que era uma solução inteligente.

Etapa 13: Acabamento

Com todos os orifícios perfurados no gabinete do alto-falante, tudo o que faltou fazer foi lixar tudo até 180 grãos e preparar para o acabamento.

Para o acabamento, escolhi um pano de poliuretano, principalmente porque eu só tinha o suficiente na lata para usar neste projeto. Limpei em três camadas, deixando o acabamento secar cerca de 6 horas entre as camadas. Eu simplesmente amo a forma como o acabamento estalou o grão nesta noz, linda.

Também lacrei o interior do gabinete com poliuretano em spray, o que não seria necessário se eu tivesse usado MDF ou madeira compensada para a caixa, mas imaginei que isso ajudaria a reduzir a expansão e contração sazonal.

Assim que o acabamento secasse, eu poderia chegar à montagem final do gabinete. Primeiro, eu queria ter certeza de que o painel traseiro tinha uma vedação hermética no gabinete. Eu encontrei este isolamento de espuma no centro da casa que acabou sendo perfeito para esta construção. É descascado e grudado e eu apenas me certifiquei de executá-lo ao longo de todas as áreas rebatidas no painel traseiro.

Quando o painel é instalado com parafusos, a espuma se comprime e forma uma vedação perfeita.

Etapa 14: etapas finais

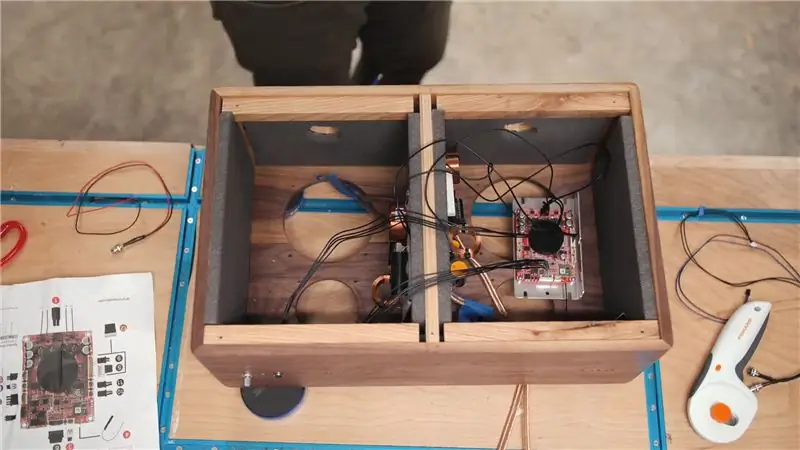

Em seguida, adicionei esta espuma de amortecimento de som de ½”em todas as faces internas do gabinete, exceto no defletor frontal. A espuma tem um fundo de casca e palito e eu apenas cortei no tamanho certo com uma tesoura, certificando-se de cortar em volta de qualquer um dos orifícios que fiz antes.

Eu também poderia obter os crossovers e a placa de amplificador montados no interior do gabinete. Usei parafusos para fazer isso e apenas os aparafusei na divisória central.

Eu precisava adicionar uma ranhura ao divisor central para permitir que os cabos passassem de um lado do gabinete para o outro, e usei apenas uma lima redonda para cortar a ranhura.

Finalmente, eu poderia instalar todos os interruptores, LEDs, pés de borracha, alça e portas, conectar o painel traseiro e, em seguida, colocar os alto-falantes.

Com os alto-falantes instalados, este Boombox estava pronto e tudo o que faltava fazer era testá-lo!

Recomendado:

Soldador de ponto simples usando bateria de carro para construir bateria de íon de lítio: 6 etapas

Soldador por pontos simples usando bateria de carro para construir baterias de íon de lítio: Foi assim que fiz um soldador por pontos com bateria de carro que é útil para construir baterias de íons de lítio (íons de lítio). Consegui construir o pacote 3S10P e muitas soldas com este soldador por pontos. Este soldador por pontos instrutível inclui, Bloco funcional de diâmetro

Como construir alto-falantes personalizados: 25 etapas (com imagens)

Como construir alto-falantes personalizados: Construir seus próprios alto-falantes personalizados deve ser uma das atividades DIY mais gratificantes, diretas e econômicas que já conheci. Estou absolutamente chocado por não ter tido uma presença maior no Instructables e na comunidade … bem

Como construir alto-falantes Xbox Glow personalizados: 18 etapas (com imagens)

Como construir alto-falantes Xbox Glow personalizados: construção de alto-falantes fornecida por 123Toid - https://www.youtube.com/user/123Toid

Construir um par de alto-falantes estéreo: 13 etapas (com imagens)

Construir um par de alto-falantes estéreo: Este instrutível é um guia básico para construir um par de alto-falantes estéreo de alta qualidade. O processo não é difícil, mas exigirá muito tempo, paciência e esforço. Aqui está uma introdução às poucas partes principais de um alto-falante: Drivers de alto-falante Isto em

Alto-falantes portáteis / alto-falantes com bateria: 7 etapas

Alto-falantes portáteis / alto-falantes com bateria: Oi pessoal. Este é meu primeiro instrutível. Aproveite! Então, hoje vou mostrar a vocês como fazer de alto-falantes de pc antigos a alto-falantes com bateria. É bem básico e tenho muitas fotos .;)