Índice:

- Etapa 1: Revise o design

- Etapa 2: solicitar materiais

- Etapa 3: peças de impressão

- Etapa 4: corte o painel frontal

- Etapa 7: montar os relógios - cola e parafuso

- Etapa 8: Monte o Relógio no Painel

- Etapa 9: conectando tudo junto

- Etapa 10: Calibrando as posições

- Etapa 11: Calibrando os Números

- Etapa 12: Definição da hora

- Etapa 13: Faça upload do código principal

- Etapa 14: Aproveite o seu relógio

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Olá a todos! Esta é a minha inscrição para o Concurso de Autoria pela Primeira Vez de 2020! Se você gosta deste projeto, eu aprecio muito o seu voto:) Obrigado!

Este instrutível irá guiá-lo através do processo de construção de um relógio feito de relógios! Eu habilmente o chamei de "Clockception". Eu sei, muito original.

Na verdade, é uma réplica do ClockClock projetado e construído por Humanos desde 1982. Eu me deparei com o relógio alguns anos atrás e fiquei instantaneamente hipnotizado por seu movimento sincronizado e beleza minimalista. Se você ainda não viu, dê uma olhada no site, pois é realmente uma obra de arte.

Dito isso, a arte sob medida geralmente tem um preço. Neste caso, $ 6k - $ 11k dependendo do acabamento. Se você tiver os meios, eu recomendo que você escolha um. Mas se você é como eu e não tem $ 6k sobrando, então você está com sorte porque hoje vou mostrar como construir uma versão mais simples de um por cerca de $ 200 com algumas ferramentas básicas e uma impressora 3D!

Nota: O ditado, "você recebe o que você paga" é válido neste caso, pois meu design não é capaz de fazer os momentos sincronizados complexos que o original faz. Mas ainda acho que é muito legal, especialmente porque você pode dizer que conseguiu!

Etapa 1: Revise o design

A primeira coisa a trabalhar no design foi o movimento.

Acredito que a versão real do relógio usa motores de passo concêntricos de eixo duplo para mover os ponteiros, semelhante ao que era usado em conjuntos de instrumentos automotivos para mover as agulhas antes de tudo se tornar digital. Com um pouco de pesquisa, encontrei um motor pronto para uso que parecia capaz de dar conta do recado, mas era bastante caro e tinha um tempo de execução muito longo (1m +). Não vai funcionar.

Os servos, por outro lado, são baratos, prontamente disponíveis e muito fáceis de programar. Solução encontrada.

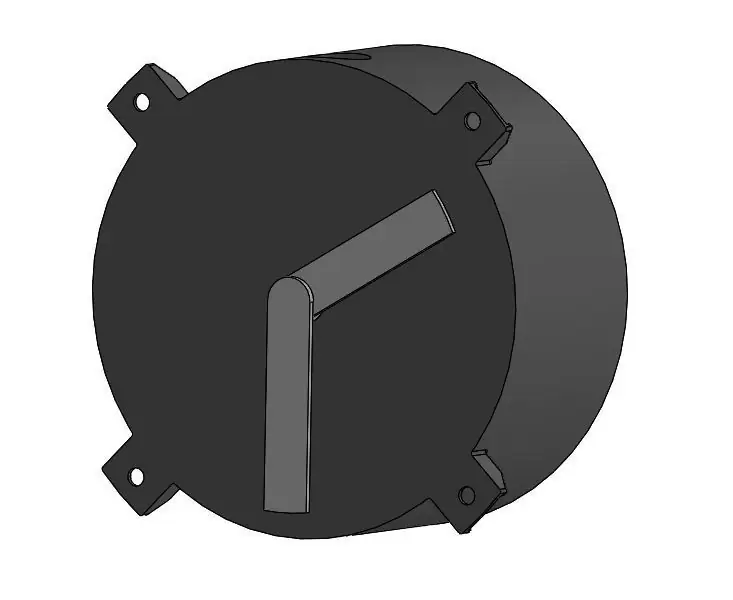

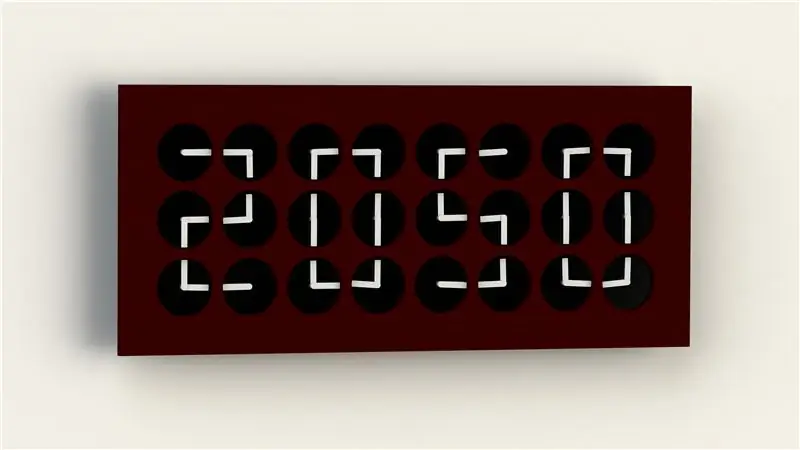

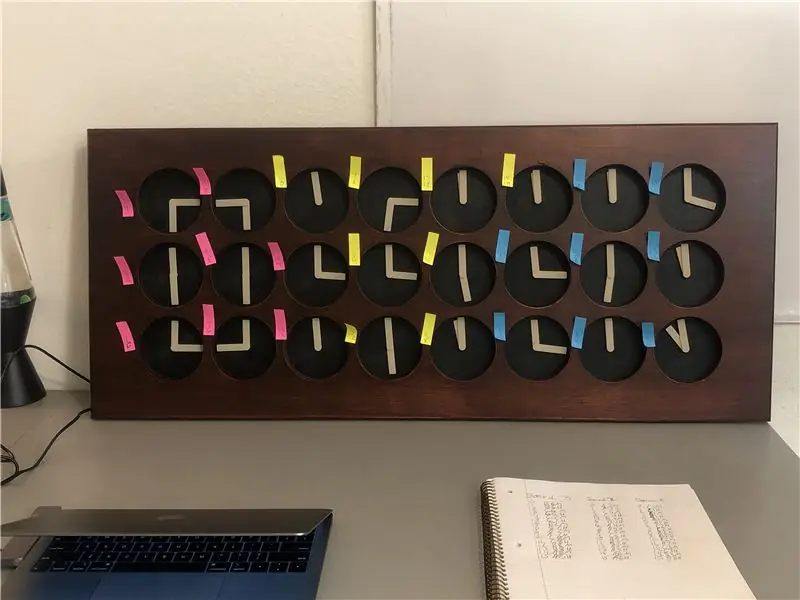

Depois de um pouco de tempo em CAD, criei um design. O plano era fazer 24 pequenos relógios onde os ponteiros de cada relógio pudessem ser controlados independentemente com dois servo motores, montar esses relógios em uma placa em uma grade 8x3 e escrever um pouco de código para controlar os movimentos para que os ponteiros façam números. Plano de missão concluído.

Com isso classificado, mudei o foco para mapear as posições dos ponteiros para cada número que eles precisavam formar.

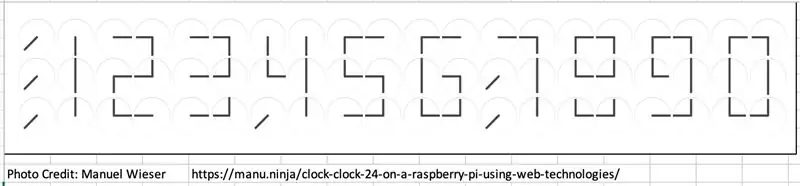

Isso envolveu vasculhar a internet em busca de imagens e vídeos do ClockClock em ação. Eu encontrei imagens para alguns dos números, mas também não consegui encontrar uma boa quantidade de imagens. Depois de alguma frustração, uma luz de cima brilhou e me deparei com um site onde alguém fez uma versão digital do ClockClock e tinha uma imagem de todas as posições. Pontuação!! Crédito para Manuel em manu.ninja. Confira a postagem no blog dele com o projeto! Muito legal!

Usando isso, mapeei a posição e os movimentos que cada ponteiro precisava fazer de um número para o outro para formar os dígitos à medida que o relógio passava pelo tempo. (Meio dia de trabalho resumido em 26 palavras.. suspiro..) Hora de construir algumas coisas!

Etapa 2: solicitar materiais

Isenção de responsabilidade: eu comprei a maioria dos materiais para este projeto localmente ao longo de várias viagens à loja de hardware e eletrônicos. Esses links servem como uma forma de compartilhar esses materiais com vocês e mostrar o que é necessário para construir este relógio. Recomendo que você pesquise um pouco para garantir que está obtendo as melhores ofertas.

Impressora e Filtro 3D

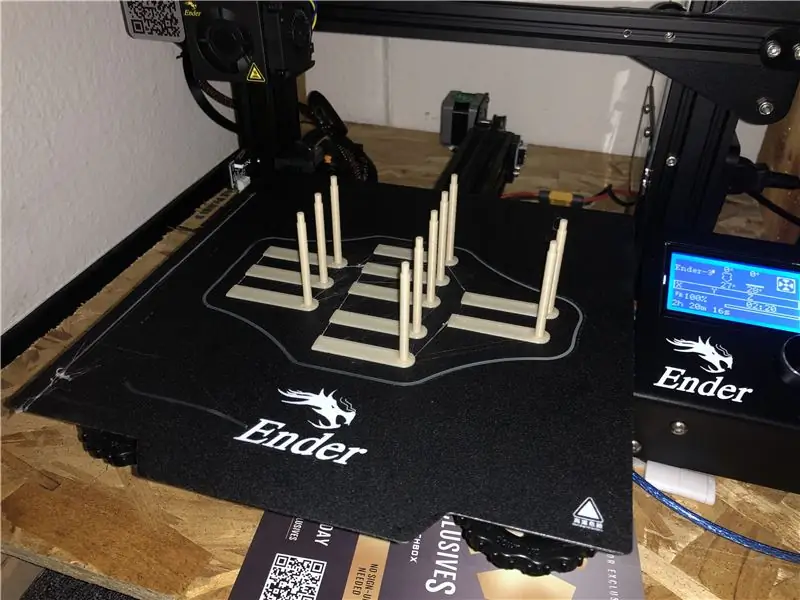

Se você não tiver uma impressora 3D, precisará obter uma para este projeto. Você poderia ter as peças impressas por meio de um serviço de impressão, mas eu não recomendaria esse caminho, pois provavelmente é mais econômico comprar apenas sua própria impressora devido ao número de peças que você precisa imprimir. Além disso, se você comprar a sua própria, terá uma impressora que pode fazer o que você quiser no futuro! Se você precisar de um, eu recomendo fortemente o Ender 3 da Creality. Esta é a impressora que usei para este projeto e, na verdade, acabei de comprar uma segunda. Eles podem ser adquiridos por cerca de US $ 250 e imprimir muito bem pelo preço.

Ender 3 da Creality 3D -

Eu escolhi usar material PLA preto e branco para os relógios individuais, mas você pode ser tão criativo quanto quiser! Por exemplo, acabei usando um pouco de cinza que tinha espalhado quando fiquei sem material. Se você é novo na impressão 3D, recomendo usar PLA em vez de ABS, pois é muito mais fácil de imprimir.

- (2) Filamento de impressora 3D HATCHBOX PLA - PRETO -

- (1) Filamento de impressora 3D HATCHBOX PLA - BRANCO -

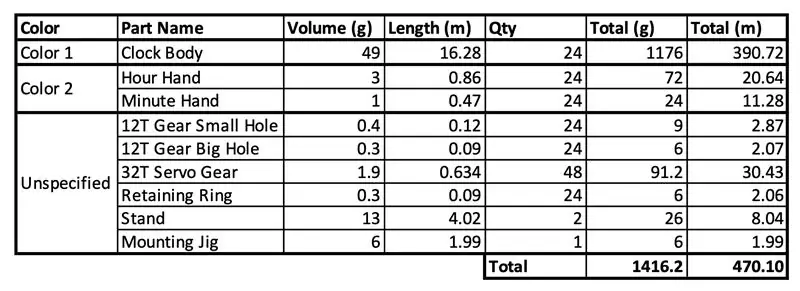

No total, este projeto precisa de 1416g de material ou 470m. Supondo que você deseja que os corpos do relógio tenham uma cor diferente dos ponteiros, você precisaria de 1176g para os corpos e 96g para os ponteiros. O resto dos componentes podem ser impressos em qualquer cor e isso requer 144g.

Eletrônicos

- (48) Micro Servo SG90 9g -

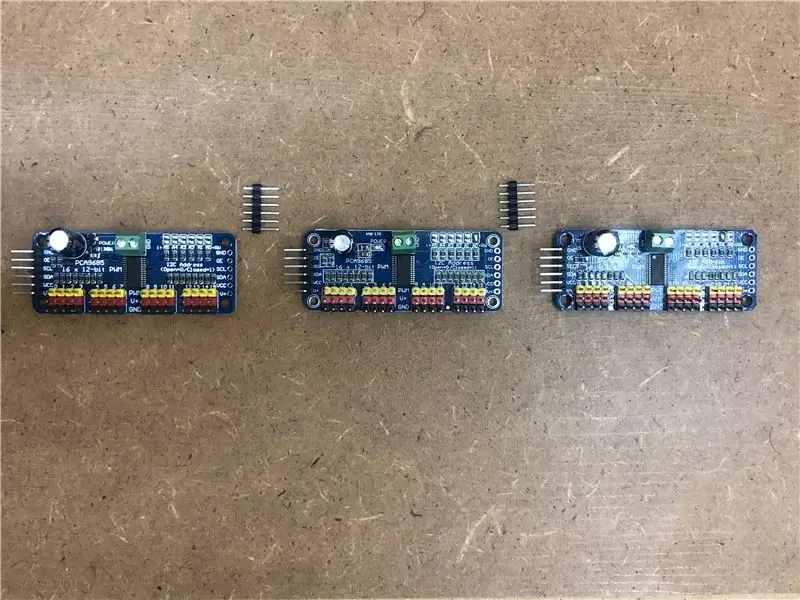

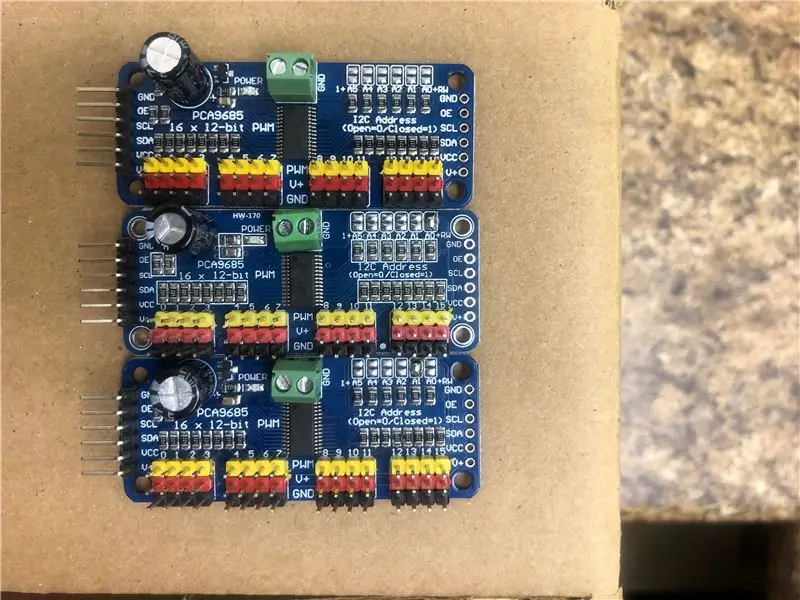

- (3) PCA9685 16 canais PWM Servo Motor Driver -

- (1) Módulo de relógio em tempo real DS1302 -

- (1) Micro Controlador Arduino Nano V3.0 -

- (1) Fonte de alimentação 5v 2a DC -

- Assorted Jumper Wires -

Materiais de construção

Usei a madeira de lei mais barata que encontrei na serraria (choupo) e optei por uma tinta / poliéster multifuncional Mahogany da Varathane. Novamente, seja tão criativo quanto você gostaria! Bordo? Cereja? A escolha é sua!

- Placa de álamo de 3 'x 16 "x 3/4" - Loja de madeira local

- Varathane Mahogany Satin Stain e Polyurethane -

- 320 Lixa de grão fino -

- 100 Lixa de grão médio -

- Escova aplicadora de manchas (ou equivalente) -

- (100) Parafuso de chapa metálica Phillips # 4 3/8 "-

- (96) Parafusos de cabeça de soquete M2.5 de 6 mm -

- Super Glue Gel -

- (Opcional) Lubrificante multiuso -

Ferramentas

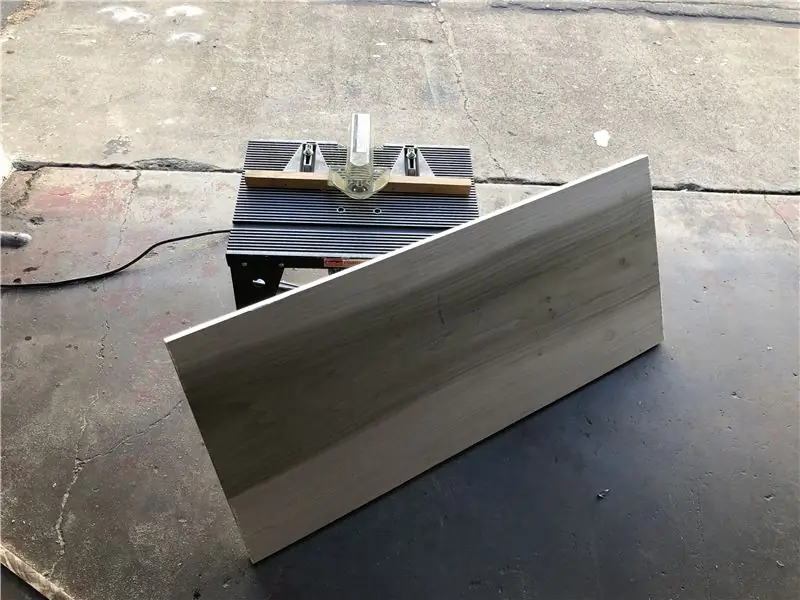

Você deve estar preparado se tiver as ferramentas DIY básicas (brocas e brocas, chaves de fenda, fita métrica e um quadrado). Eu precisava de uma serra de mesa para aparar o pedaço de madeira que comprei na madeireira, mas eles podem cortá-la para você na loja.

Além disso, optei por usar uma broca de roteador de 1/4 de raio para arredondar as bordas da placa, mas esta etapa é opcional. Se você não tiver um roteador ou não quiser separá-lo para este projeto, basta lixar um pouco as arestas afiadas para evitar lascas e tornar o relógio mais fácil de manusear.

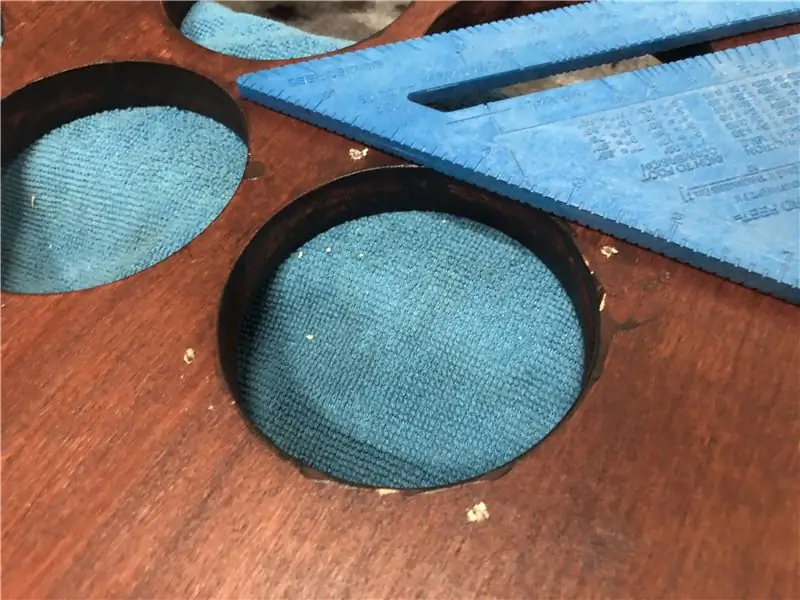

A única ferramenta que precisei comprar para este projeto foi uma serra de buraco de 3-1 / 2 . Eu escolhi a trituradora de buraco endurecido por gelo Milwaukee! Se você não pudesse dizer pelo nome, esta ferramenta faz orifícios quase perfeitos, muito Se você seguir pelo mesmo caminho, também precisará do adaptador ao qual a serra se conecta.

- Serra para orifício Milwaukee de 3-1 / 2 polegadas endurecida pelo gelo -

- Mandril de serra de mudança rápida Milwaukee, 1/4 "https://amzn.to/35ac3C5

Etapa 3: peças de impressão

Coloquei essa etapa em primeiro lugar, pois provavelmente será a mais demorada. Para mim, os corpos do relógio demoraram cerca de 3 horas para imprimir e há 24 deles (total de 72 horas sem incluir o tempo de inatividade). Eu disse que a segunda impressora que comprei era especificamente para este projeto? Bem, foi.

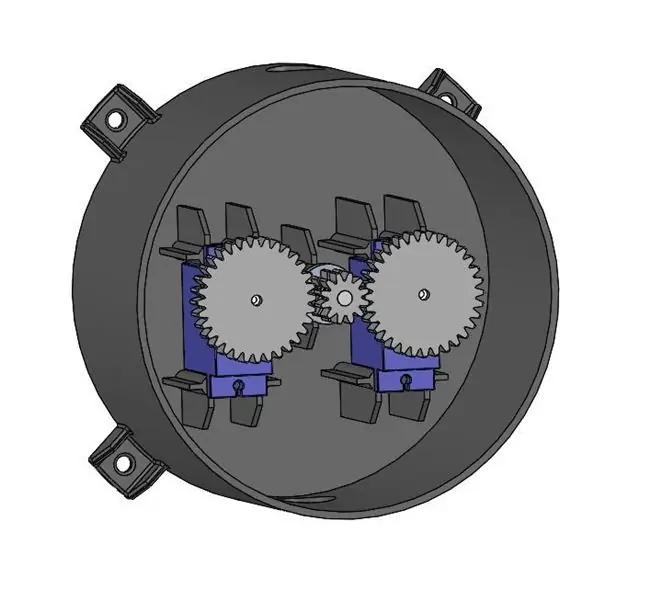

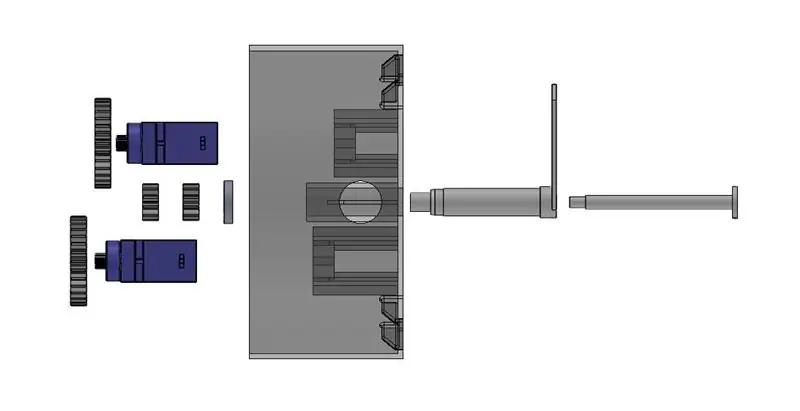

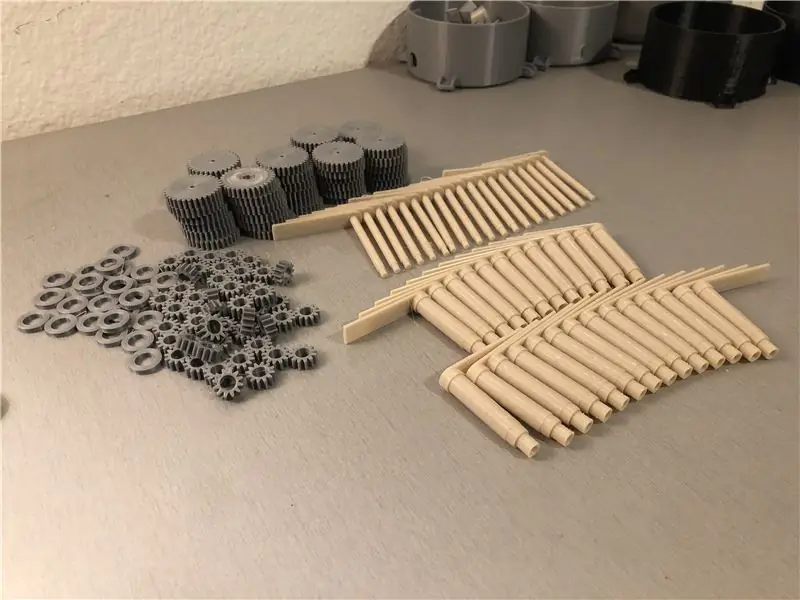

No total, você precisará imprimir as seguintes partes. Veja as fotos para orientação. As engrenagens e os anéis são impressos na horizontal.

Conjuntos de relógios

- (24) Corpos de Relógio

- (24) Ponteiros de Minuto

- (24) Ponteiros de horas

- (24) Engrenagem 12T com orifício pequeno

- (24) Engrenagem 12T com Big Hole

- (24) Anéis de retenção

- (48) Servo engrenagem 32T

Misc.

- (2) Suportes de suporte

- (1) Gabarito de broca do corpo do relógio

Imprimi tudo sem suporte e sem aba e as peças ficaram boas sem falhas de impressão. Além disso, usei uma resolução baixa e uma velocidade muito rápida para terminar as impressões com mais rapidez, mas não recomendaria isso. Se você tiver tempo, imprima tudo em média a alta resolução para obter a melhor precisão dimensional. No mínimo, imprima os ponteiros e as engrenagens em alta resolução. É fácil perfurar o centro do corpo do relógio usando uma broca de tamanho apropriado, mas é muito mais difícil lixar consistentemente a parte externa das hastes das mãos.

Etapa 4: corte o painel frontal

Agora que o painel está pronto e você já pescou muito assistindo aquele programa de TV, as partes impressas em 3D devem estar prontas, ou seja, é hora de montar os relógios!

Nas fotos, incluí uma visão explodida de como os relógios funcionam.

Vá em frente e teste o encaixe de todas as peças. Se você imprimiu em alta resolução, tudo deve se encaixar ok. No máximo, você pode precisar quebrar a borda do corpo do relógio por onde passa o ponteiro das horas. Se você é como eu e imprimiu as peças em baixa resolução ou se as coisas não estão se encaixando, você precisará lixar, furar e cortar um pouco as peças.

As etapas abaixo descrevem o processo para testar e modificar as peças conforme necessário.

-

Teste o ajuste da engrenagem 12T com um pequeno orifício no ponteiro dos minutos. Deve ser apertado, mas não impossível de colocar a marcha. (Desculpe, não tenho uma foto disso)

Se as peças não couberem, perfure progressivamente o centro da engrenagem até que se encaixe na mão. Essas peças precisarão ser coladas, por isso não aperte muito

-

Teste o ajuste da engrenagem 12T com orifício grande no ponteiro das horas. O ajuste também deve ser justo.

Se as peças não encaixarem, perfure progressivamente conforme necessário

-

Teste o ajuste do anel de retenção no ponteiro das horas. O anel deve ficar no lábio projetado no ponteiro das horas. O ajuste deve ser justo.

Se as peças não couberem, use uma lixa de grão fino (cerca de 320) para lixar a parte externa do ponteiro das horas, onde o anel deve deslizar. NOTA: Tente isolar o seu lixamento para remover apenas o material de onde o anel de retenção fica

-

Dê uma olhada na base do eixo no ponteiro dos minutos e verifique se há protuberâncias ou acúmulo de material.

Remova qualquer material extra da base ou do eixo. O eixo deve formar um ângulo de 90 graus com a base ao redor de toda a circunferência

-

Teste o encaixe do eixo do ponteiro dos minutos dentro do ponteiro das horas. Se as peças se encaixarem, gire o ponteiro dos minutos para testar o atrito. O ajuste deve ser livre de atrito, pois as peças precisam girar uma dentro da outra.

Se as partes não couberem ou houver ficção à medida que o minuto gira, convém perfurar o centro do ponteiro das horas. Para mim, isso foi realizado com uma broca # 18 (0,1695 "dia.). NOTA: Não perfure demais o ponteiro das horas e isso se traduzirá em jogar no estado montado. Eu recomendo usar um conjunto de calibradores para medir o diâmetro do eixo no ponteiro das horas e comprar uma broca que seja cerca de "0,005 - 0,010" maior que esse diâmetro

-

Teste o ajuste do ponteiro das horas no interior do corpo do relógio, tanto da frente quanto de trás do corpo do relógio. O ajuste deve ser livre de atrito, pois as peças precisam girar uma dentro da outra.

- Se encaixar na parte traseira e não na frente, provavelmente há uma borda na face do corpo que estava na placa de impressão da impressora. Isso pode ser removido passando uma lâmina de barbear ao redor da circunferência da haste no corpo.

- Se não couber na parte de trás ou na frente, dê uma olhada no eixo externo do ponteiro das horas. Se houver saliências ou espinhas na impressora 3D, você precisará lixá-las e testar o ajuste.

- Se ainda não couber após o lixamento, você precisará perfurar o eixo central no corpo do relógio. Para mim, isso foi feito com uma broca de 21/64 "de diâmetro. O mesmo que o ponteiro das horas, use um conjunto de calibradores para medir o eixo do ponteiro das horas e use uma broca que tenha em torno de" 0,005 - 0,010 "maior em diâmetro para perfurar o corpo do relógio.

Se você precisar realizar qualquer uma dessas etapas, provavelmente precisará fazer o mesmo para cada conjunto de peças, então enxágue e repita este procedimento até que todos os 24 conjuntos de peças se encaixem como deveriam.

Etapa 7: montar os relógios - cola e parafuso

Espero que você tenha conseguido pular a etapa anterior, mas se não, meu coração está com você.

Com todas as peças encaixadas, é hora de colar e aparafusar! ou seja, montar os relógios.

conjunto

- Insira o ponteiro das horas no corpo do relógio e segure um anel de retenção. Aplique uma pequena quantidade de supercola no diâmetro interno (DI) do anel de retenção e deslize-o sobre o ponteiro das horas pela parte de trás. Certifique-se de que o anel está totalmente encaixado para que não haja jogo translacional no ponteiro das horas. NOTA: Seja conservador com a cola. Você não quer bater acidentalmente na parte superior do eixo com cola ao instalar o anel e não quer que a cola escorra pelo eixo e bloqueie a mão no lugar no corpo.

- Pegue uma engrenagem 12T com o orifício grande e aplique um pouco de cola no DI da engrenagem.

- Deslize a engrenagem para o ponteiro das horas. Certifique-se de que esteja totalmente encaixado para que a engrenagem no servo se alinhe corretamente.

- Pegue um servo, direcione o cabo através da montagem e encaixe-o no lugar. NOTA: O servo precisa ser instalado com o eixo diretamente em frente ao eixo central (veja a imagem)

- Parafuse o servo no lugar com os parafusos M2 e repita para o outro lado.

- Pegue duas das engrenagens do servo e uma por uma, deslize-as nos eixos do servo. NOTA: Não existem dentes no interior dessas engrenagens e elas têm um ajuste de pressão. A melhor maneira de instalá-los é aplicando pressão gradualmente em movimentos circulares na parte superior da engrenagem.

- Use o parafuso que veio com o servo para montar a engrenagem no lugar. Repita para o outro lado.

- Ajuste o ponteiro das horas para que fique próximo à posição das 12 horas, colocando um pouco de pressão na engrenagem servo para desengatá-la da mão e girando-o conforme necessário.

- Instale o ponteiro dos minutos no centro do ponteiro das horas e gire-o para ficar na posição das 12 horas.

- Pegue uma engrenagem 12T com o pequeno orifício e aplique um pouco de cola no DI da engrenagem. Deslize o equipamento para o ponteiro dos minutos na parte de trás do relógio. Certifique-se de que a engrenagem esteja totalmente assentada.

Agora você deve ter 1 relógio montado! Woo!

Agora para os outros 23.. NOTA: Será necessária paciência.

Etapa 8: Monte o Relógio no Painel

Você fez isso. Todos os 24 relógios. Bom trabalho.

Esta etapa é uma das mais fáceis. Precisamos apenas fazer os orifícios de montagem para os corpos do relógio e montar tudo. Estaremos usando o gabarito impresso em 3D para endurecer os buracos e garantir que os corpos do relógio se alinhem.

Perfurando os orifícios de montagem

- Pegue o painel de madeira novamente e coloque-o em alguns blocos com a parte de trás voltada para cima. Cubra os blocos com toalhas para não arranhar a frente.

- Instale uma broca de 1/16 "na broca e coloque o gabarito no primeiro orifício.

- Usando um quadrado (ou seu globo ocular), gire o gabarito para que fique paralelo à borda do painel.

- Coloque a ponta da broca no orifício do gabarito e faça os orifícios com cuidado até uma profundidade de 1/2 ". Vá devagar, pois não quer perfurar a frente do painel. Um hack fácil para colocar um pequeno O-ring na broca a 1/2 "da ponta e perfure até que o O-ring toque o gabarito. O anel vai passar do tempo e você pode precisar se reajustar, mas é melhor do que fazê-lo às cegas.

- Repita para os 23 buracos restantes.

- Posicione os dois suportes de suporte na parte traseira do painel a cerca de 1,5 "da borda externa e em linha com a borda inferior. Perfure até a mesma profundidade de 1/2".

Instalando os Relógios

- Pegue um relógio e coloque-o virado para baixo no painel.

- Usando 4 dos parafusos de chapa de metal nº 4, monte o relógio no lugar. Usei uma chave de fenda comum para garantir que não exagerasse.

- Repita para os 23 relógios restantes.

- Usando os mesmos parafusos, monte os dois suportes de suporte.

- Vire o relógio e aproveite seu trabalho!

Faça uma boa pausa aqui porque você está quase na metade e você merece!

Etapa 9: conectando tudo junto

Vamos para a eletrônica!

Antes de começarmos, precisaremos fazer algumas modificações nos servo drivers PWM para que possamos conectá-los em série.

Drivers PWM

- Se seus drivers não vieram montados, você precisará montá-los. Se você comprou desmontados, presumo que saiba fazer isso.

- Em dois dos drivers, solde um cabeçalho ao lado da placa que não tem um. Isso permitirá que eles sejam encadeados em margarida. Ponha um de lado.

- Em seguida, precisamos conectar dois contatos na placa que não separamos para fornecer a ela um endereço exclusivo. Para esta placa, serão os contatos "A0". Usando um ferro de solda e uma broca ou solda, arraste a solda para conectar as pastilhas. Certifique-se de que os outros eletrodos permaneçam intactos e sem pontes.

- Por último, na placa em que você não soldou um conector adicional, faça a ponte entre os dois contatos rotulados como A1.

Com os drivers prontos, é hora de conectar tudo junto. Há muitas conexões de servo, então vai ficar um pouco complicado, mas consegui ajustá-lo sem ter que estender nenhuma das linhas de servo. Dê uma olhada nas fotos para ver como consegui fazer isso funcionar.

Fiação

- Passe as linhas do servo através e ao redor dos corpos do relógio de uma forma que permite conectar 16 linhas a cada placa. Se você gostaria de copiar meu roteamento, dê uma olhada na foto. Se você não copiar meu roteamento, você precisará observar a qual placa e pino cada servo está conectado. Nas fotos acima, há uma matriz mostrando a convenção de nomenclatura que usei no código. Use essa mesma convenção para que o código não precise ser modificado posteriormente.

- Usando os fios de jumper, encadear os três drivers juntos em linha reta. Verifique seu trabalho para garantir que as linhas não sejam cruzadas. Os pinos são etiquetados nos lados esquerdo e direito dos drivers e se você usou fios de cores diferentes, deve ser fácil dizer.

- Usando mais alguns fios de jumper, conecte o Arduino Nano ao primeiro driver servo conforme a imagem anexada. Eu os direcionei para o corpo do relógio inferior direito para que eu pudesse esconder o Arduino lá. Há espaço de sobra, basta verificar se os fios não estão atingindo as engrenagens.

- Com mais alguns fios de jumper, conecte o Real Time Clock (RTC) ao Arduino de acordo com a imagem anexada. Consegui esconder isso no corpo diretamente acima do relógio com o Arduino.

- Por último, conecte a fonte de alimentação de 5 V aos terminais de parafuso verdes na primeira chave PWM.

O relógio deve estar muito bom agora !! Mas infelizmente é hora da parte mais difícil.

Etapa 10: Calibrando as posições

Ok, divulgação completa, foi aqui que aprendi que deveria ter projetado melhor o conjunto do relógio para tornar esta etapa mais fácil.

O problema é que as engrenagens não são ajustadas às mãos, então a posição de 100 graus de uma não é a mesma da outra. Como tal, cada ponteiro precisa ser calibrado individualmente para determinar qual grau de comando se correlaciona com as posições de 12, 3, 6 e 9 horas.

Isso é tedioso, mas não impossível. Eu escrevi um pouco de código para fazer isso e fiz um gráfico para conter os resultados. O código permite que você envie uma posição em graus através do Monitor Serial para controlar a posição do servo que você está calibrando. Resumindo, uma vez que você descubra qual posição corresponde a 12, 3, etc., você nota que no gráfico e as fórmulas geram automaticamente o código principal para rodar o relógio. No futuro, posso atualizar o design para ter engrenagens chaveadas, mas por enquanto, você precisará seguir as etapas abaixo.

Antes de começar, esse processo é muito mais fácil se você rotular cada relógio com o pino e a placa do driver de cada mão. Pegue algumas notas adesivas (de preferência em três cores) e uma caneta. Faça 8 anotações de cada cor e escreva os seguintes pares. "0-1", "2-3", "4-5" … etc. Estes serão os pares de pinos minuto-hora para cada relógio. Configure seu relógio e coloque essas notas na frente do painel ao lado do corpo do relógio correspondente.

Calibrando as posições

- Baixe e instale o programa Arduino Coding, se ainda não o tiver.

- Baixe e abra a pasta de trabalho do Excel intitulada "Calibração e código do relógio" no link a seguir e navegue até a planilha "Tabela de calibração".

- Baixe o Adafruit-PWM-Servo-Driver-Library no link abaixo e coloque-o na pasta da biblioteca do Arduino. A pasta da biblioteca geralmente está em documentos / Arduino flor em seu computador.

- Baixe e abra o esboço do Arduino intitulado "Calibrating_the_Positions" anexado abaixo.

- No loop vazio principal, modifique a linha de código para o ponteiro das horas do relógio da primeira coluna da linha mais baixa (C1H de acordo com a convenção de nomenclatura). Substitua o "3" pelo quadro ao qual o ponteiro das horas está conectado e substitua o "14" pelo número do pino ao qual o ponteiro está conectado. "board3.setPWM (14, 0, pulse2);"

- Certifique-se de que sua placa esteja configurada para o Nano e que a porta serial correta esteja selecionada no software Arduino. Abra o Monitor serial e carregue o esboço. O monitor serial deve mostrar "Pronto para Comando".

- Envie "120" para o servo. O ponteiro das horas deve estar na posição 120 correspondente.

- Agora, você vai precisar pular a grade de engrenagens para colocar o braço de frente para algum lugar próximo à posição das 12 horas enquanto deixa o servo na posição. Isso pode ser feito puxando suavemente a engrenagem servo para fora da engrenagem horária correspondente e girando a mão até que esteja voltada para a posição 12. NOTA: Não precisa ser perfeito, apenas nas proximidades das 12 horas.

- Com esse ajuste concluído, envie "80" para o servo. A mão deve se mover no sentido horário.

- Agora você precisará alternar entre um comando em torno de "120" e o comando "80" e continuar modificando o número 120 até descobrir qual comando corresponde a 12 horas. Depois de obtê-lo, anote isso na planilha do Excel para a coluna Hora CCW C1.

- Em seguida, alterne entre o valor 12 e algo em torno de "80" até obter o número da posição 3 'horas no sentido horário. Observe isso na tabela na coluna CW da hora C1.

- Em seguida, alterne entre o valor 3 e algo em torno do número "40" para a posição das 6 horas no sentido horário. Observe este valor.

- A posição das 7,5 horas é calculada na tabela, então não se preocupe com esta.

- Alterne entre seu valor 6 e algo em torno de "10" para obter o valor para 9 horas no sentido anti-horário.

- Como as engrenagens não são perfeitas, agora você precisará repetir isso no sentido anti-horário, pois os valores provavelmente serão um pouco diferentes e cada ponteiro precisará atingir as posições de ambas as direções para os vários números.

Você agora deve ter um ponteiro calibrado no primeiro relógio !!

Modifique os números em "board3.setPWM (14, 0, pulse2);" codifique para o ponteiro dos minutos C1 e repita o processo. Depois de concluído, você precisará repetir isso para as 23 montagens restantes.

No gráfico, você notará que algumas células estão esmaecidas. Isso ocorre porque essas posições não são necessárias para fazer os números maiores para aquela mão específica.

Peço desculpas antecipadamente por como isso é tedioso, mas, uma vez concluído, posso dizer honestamente que a parte mais difícil acabou.

Etapa 11: Calibrando os Números

Se você conseguiu chegar até este ponto, é aqui que o relógio ganhará vida!

Já fiz o esforço de determinar onde cada mão precisa ir para fazer cada dígito maior e melhor ainda, o código será gerado automaticamente na planilha do excel!

Você só precisa pegar esse código, carregá-lo e fazer alguns ajustes finos para cada número.

Calibrando os Números

- Abra o esboço "Calibrating_the_Numbers" anexado abaixo.

- Navegue até a planilha "Ângulos para código" na pasta de trabalho do Excel.

- SE E APENAS SE você usou conexões de pinos servo diferentes das minhas, insira-as agora na tabela "Placa Servo e atribuições de pinos".

- Caso contrário, role para baixo, passando pela linha preta e copie o código do primeiro dígito.

- Cole-o no esboço do Arduino na parte inferior.

- No código que você acabou de colar, modifique o número em negrito nesta linha para "11". "if (número == 0) {". Isso será usado para enviar um "0" para o relógio.

- No loop principal, modifique o número em negrito para o dígito que você está calibrando. "dígito4 (número);"

- Carregue o esboço e abra o monitor serial. Você deverá ver, "Ready for Command".

- Os números devem funcionar apenas em ordem sequencial. 1, 2, 3, etc. Vá em frente e envie um "11" para o tabuleiro, mas não se desespere se estiver errado. Estava assumindo que um "2" estava lá antes. Percorra os outros números 1, 2 e 11. agora você deve ver algo próximo a um "0"

- Agora é onde você precisará modificar os ângulos tanto quanto desejar para aperfeiçoar as posições das mãos. Se você ainda tem os stickies, não é tão difícil quanto parece. Digamos que você esteja passando de 0 para 1, mas não gosta da posição em que uma das mãos está. Observe o tabuleiro e o alfinete dessa mão e role pelo código até as linhas abaixo, "else if (number == 1) {". Encontre a linha onde a mão se move e adicione ou subtraia um pouco se quiser que a mão se mova um pouco mais na direção CW ou CCW, respectivamente.

- Se você não vir a linha de código para onde a mão se move, é porque ela não precisou se mover de sua posição anterior para fazer esse número e foi definida de antemão. Neste caso, volte pelos números, 0 ou 2, encontre essa linha e faça suas modificações lá.

- Quando estiver satisfeito, copie o código modificado e cole-o algumas colunas do original na planilha do Excel. IMPORTANTE: Você precisa alterar o "11" na linha, "if (número == 11) {" VOLTAR para "0". Se você não fizer isso, o código posterior não funcionará direito.

- Repita para o segundo, terceiro e quarto dígitos. Para o segundo e quarto dígitos, você calibrará os números 0-9 e para o terceiro dígito, 0-5.

É isso! Agora você tem o código que formará os números de que precisamos para mostrar a hora!

Etapa 12: Definição da hora

Quase lá! Eu prometo.

O módulo DS1302 Real Time Clock (RTC) é legal porque tem uma bateria independente e irá armazenar a hora mesmo se o Arduino Nano não tiver energia. Mas, como qualquer outro relógio, a hora precisa ser acertada.

Definição da hora

- Baixe a biblioteca "DS1302" neste link e coloque-a na pasta da biblioteca do Arduino.

- Abra o ambiente Arduino e abra o esboço de exemplo, "set_clock" navegando para Arquivo / Exemplos / arduino-ds1302-master / set_clock.

- Este é o trecho de código que definirá a hora, mas primeiro, precisamos conectar dois fios de jumper de 3,3 V e pino final no Arduino Nano, ao VCC e pino final no RTC, respectivamente. Essas linhas são usadas apenas para definir a hora. se você os deixar conectados, a hora será zerada toda vez que o Arduino detectar a energia.

- Em seguida, precisamos modificar o código para dizer onde nosso relógio está conectado. Isso é feito modificando os números em negrito em, "const int kCePin = 5; // Chip Enable" "const int kIoPin = 6; // Input / Output" "const int kSclkPin = 7; // Serial Clock" de 5, 6, 7 A 4, 3, 2.

- Role até o loop principal e encontre a linha, "Time t (2013, 9, 22, 1, 38, 50, Time:: kSunday);" isso está no formato de "Hora t (ano, mês, dia, hora, minuto, segundo, hora:: kDayOfTheWeek);"

- Só precisamos do tempo, mas vá em frente e modifique tudo para que fique correto e faça o upload do código.

- Abra o Monitor Serial para verificar se o código foi carregado com sucesso. Você deverá ver uma impressão no formato de "Domingo, 22 de setembro de 2013 às 01:38:50".

- Desconecte os jumpers.

Etapa 13: Faça upload do código principal

Você fez isso! Você conseguiu! Mais uma etapa e o prêmio é seu.

Tudo o que resta é atualizar o código principal com os valores personalizados de sua calibração e desfrutar de sua bela obra de arte.

Conforme mencionado anteriormente, os números devem mudar em ordem sequencial. Se o número errado estiver presente antes de uma alteração, provavelmente não funcionará direito. Como tal, esse código é inicializado alternando cada número de 0 ao máximo para aquele dígito e, em seguida, voltando até o número da hora atual. Então, digamos que no segundo dígito precisamos de um "4", esse dígito irá de 0-1-2-3-4-5-6-7-8-9-0-1-2-3-4 para garantir um "4" é realmente mostrado.

Fora isso, o código é muito simples. Ele verifica o tempo a cada 15 segundos e o compara com o tempo de 15 segundos no passado. Se a hora mudou, ele envia a nova hora para os dígitos que precisam se mover e move esses ponteiros! Fiz o meu melhor no código para comentar coisas e descrever o que está acontecendo.

Carregue o código principal

- Abra o esboço "Clockception_Main_Code" no software Arduino.

- Copie seu código personalizado da planilha do Excel e cole-o no esboço no final.

- Carregue o esboço e relaxe para ver seu trabalho ganhar vida.

Se eu fiz um trabalho bom o suficiente descrevendo este instrutível, agora você deve estar olhando para a hora atual! Sente-se por um ou dois minutos para verificar se a hora muda.

Quando estiver pronto, você pode mover o relógio para sua casa!

Etapa 14: Aproveite o seu relógio

Bem, isso é tudo pessoal! Você criou com sucesso uma réplica do ClockClock por uma fração do custo.

Espero que tenham gostado deste instrutível! Em caso afirmativo, agradeceria muito seu voto no concurso de Autor pela Primeira Vez.

Se você tiver dúvidas ou comentários, sinta-se à vontade para entrar em contato! Fico feliz em responder a qualquer pergunta:)

Grande Prêmio no Concurso de Autoria pela Primeira Vez

Recomendado:

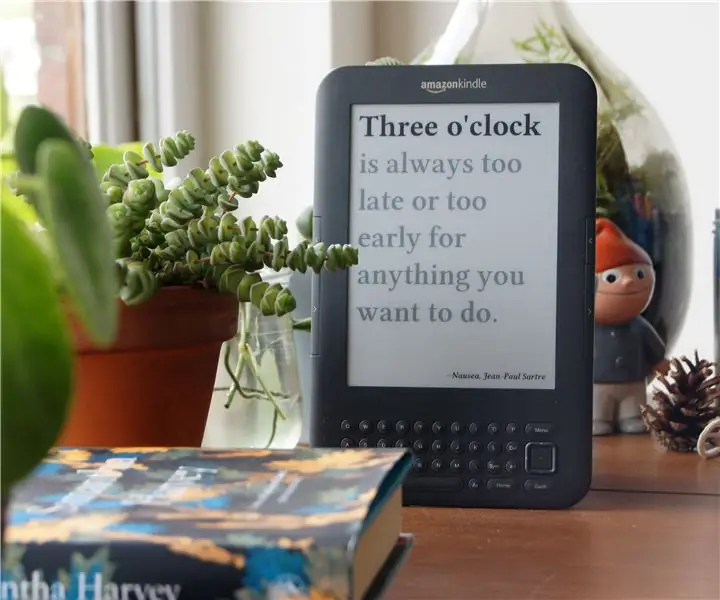

Relógio literário feito de leitor eletrônico: 6 etapas (com imagens)

Relógio literário feito de leitor eletrônico: Minha namorada é uma leitora * muito * ávida. Como professora e estudiosa da literatura inglesa, ela lê em média oitenta livros por ano. Em sua lista de desejos havia um relógio para nossa sala de estar. Eu poderia ter comprado um relógio de parede na loja, mas onde está a diversão

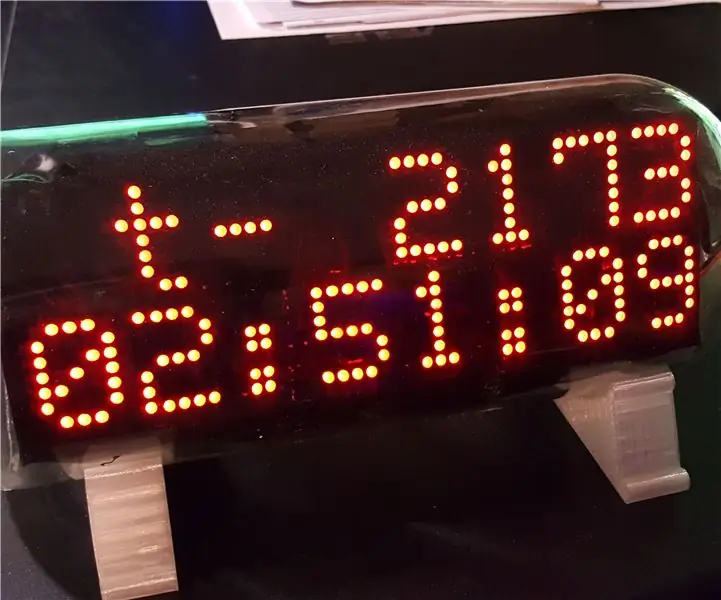

Relógio de aposentadoria / Contagem Crescente / Relógio Dn: 4 etapas (com imagens)

Relógio de aposentadoria / Contagem crescente / Dn Clock: Eu tinha alguns desses visores matriciais de LED 8x8 na gaveta e estava pensando no que fazer com eles. Inspirado por outros instructables, tive a ideia de construir um display de contagem regressiva / crescente para fazer a contagem regressiva para uma data / hora futura e se o tempo alvo p

Upcycle Hubcaps em relógios: 7 etapas (com imagens)

Reciclar calotas em relógios: Então, por que se preocupar em gastar tempo trocando calotas enferrujadas de algum caminhão Chevy antigo dos anos 60? Esperançosamente, as imagens neste instrutivo respondem a essa pergunta. Estou muito feliz com o resultado dos relógios. O que me inspirou? Bem, eu acabei w

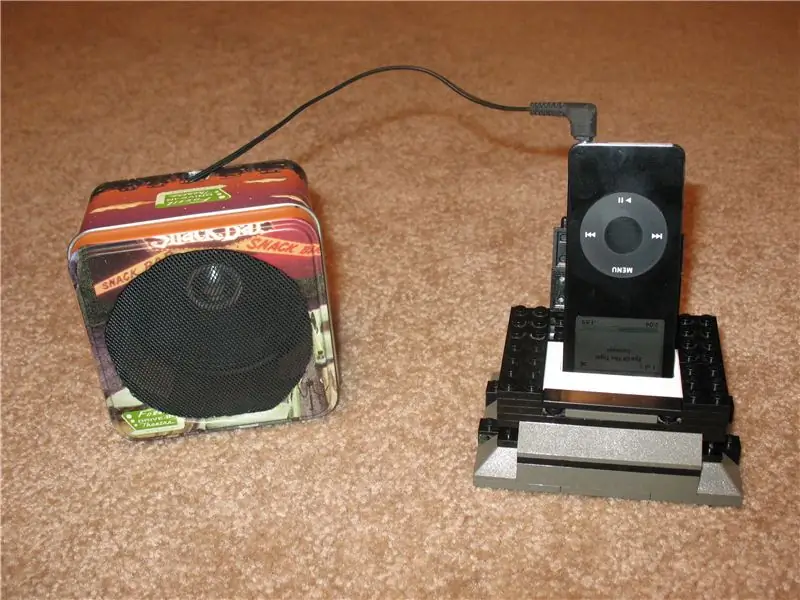

Alto-falante feito de um contêiner de relógio fóssil (para um ipod): 4 etapas

Alto-falante feito de um contêiner de relógio fóssil (para um ipod): Bem, eu tinha um alto-falante antigo de uma fita / rádio, então pensei em libertá-lo de seu confinamento turquesa e colocá-lo em algo estiloso! Suprimentos: FÓSSIL RELÓGIO RECIPIENTE EXACTO FACA TESOURA RÉGUA ALTO-FALANTE PAR DE AUSCULTADORES PISTOLA DE COLA QUENTE E DUH

Relógio assustador giratório feito a partir do motor do toca-fitas: 7 etapas (com imagens)

Relógio assustador giratório feito a partir do motor do toca-fitas: este é um acessório que fiz para a casa mal-assombrada da escola primária da minha filha, que corro com meu marido. O relógio é construído a partir de um relógio barato de brechó e um toca-fitas infantil antigo. Mostra treze horas e o giro do ponteiro dos minutos