Índice:

- Etapa 1: Materiales Requeridos

- Etapa 2: Perfiles De Aluminio (maquinado)

- Etapa 3: Ángulos De Aluminio (maquinado)

- Etapa 4: Motor Base (maquinado)

- Etapa 5: Ensamblado

- Etapa 6: Sistema Biela / Manivela

- Etapa 7: Carril De Aplastamiento

- Etapa 8: Sistema De Selección

- Etapa 9: Proteção e ajustes finais

- Etapa 10: Sensores

- Etapa 11: Atuadores

- Etapa 12: Programação

- Etapa 13: Consejos Generales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

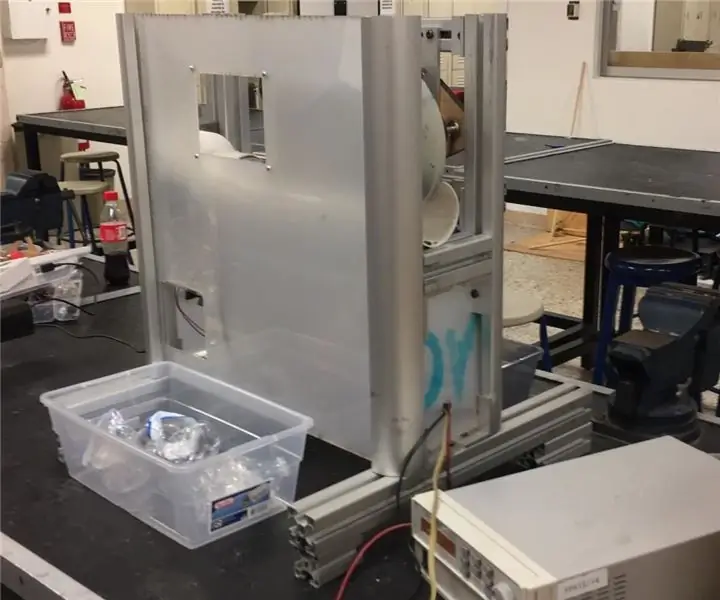

Sistema utilizado para a compressão e classificação de latas de alumínio e botelas de plástico (500 mL). Al introducir alguna de las dos opciones un system de biela / manivela la compresión, el objeto comprimido cae por gravedad a una rampa clasificadora, la rampa cual dependente si el objeto es una botella ou una lata.

Etapa 1: Materiales Requeridos

Estructura:

- * Perfil estructural de aluminio 4545R (2 metros)

- * Perfil estructural de aluminio 4040 (1 metro)

- * Perfil estructural de aluminio 4545 (2 metros)

- 30 Tuercas T M6 para perfil de alumínio 4545

- 30 Tornillos Allen M6 x 12

- Ángulo de aluminio 4545 (1 metrô)

* En lugar de usar 3 diferentes tipos de perfiles, se pode usar 5 metros de perfil 4545.

Mecánica:

- 1 Tabla MDF de 6 mm (90x60 cm)

- 2 Tornillos con tuerca (6 x 80 mm)

- 2 Tornillos con tuerca (6 x 70 mm)

- 4 Baleros de 6 mm (diametro exterior 22 mm, diametro interior 9 mm)

- Varilla de aluminio 20 mm (30 cm)

- Tornillos pernos (3x80 mm)

- Banda (3/4 'x 15')

- Tornillo (8x30mm)

- Placa aluminio (9x9 cm)

- Tornillos (7x30mm)

- Placa de acero (13x10cm)

- Manija

- Solera de aluminio (30cm)

Electrónica:

- Botón

- Sensor inductivo

- Sensor de fin de carrera

- Servo-motor

- Motor DC

Otros:

- Placa de acrílico

- Tubo de PVC (75mm)

- Cambio de diámetro PVC (75 a 98mm)

Herramientas

- Fresadora

- Torno

- Sierra sin fin para metal

- Cortadora láser

- Pinzas de corte

- Llave Allen (5/32)

- Segueta

- Impresora 3D

Algunas piezas se imprime em 3D, estas pueden ser substituidas por elementos maquinados.

Etapa 2: Perfiles De Aluminio (maquinado)

Todos os perfis se cortaran utilizando a sierra sin fin para metal Primero se corta el perfil 4545R em 4 partes de 50 cm cada una, estas piezas serãon los pilares en la estructura.

Después se cortan los perfis 4040 en dos partes de 50 cm, estas piezas serán el soporte para el motor.

Por último se corta o perfil 4545 em das partes de 50 cm, estas piezas serãon las bases de la estructura. También se cortará um pedazo de 9,5 cm e uno de 12 cm, será usado de conectores.

Al terminar los cortes, se recomienda quitar la rebaba para que los perfis embonen más fácilmente y para una mejor presentación. Se você pode usar um esmeril ou um rebabeador.

Etapa 3: Ángulos De Aluminio (maquinado)

Se tomará la solera en L e se cortará para hacer 14 ángulos de 45 mm de largo. O primeiro corta-se na cortadora vertical com uma dimensão de 48 mm. No se corta a la medida ya que la cortadora no puede hacer cortes muy precisos, assim que se le deja ese margen de error para poder modificar la pieza depois. Uma vez cortados, se le tienen que rebajar los 3 milímetros extra. Esto se hace com la fresadora e uma fresadora de pelo menos 45 mm de largo.

Finalmente se realizará uma execução, em 10 ángulos, al centro de cada lado com uma broca de 6 mm (ou un poco mayor). Esto también se realizado na fresadora para uma maior precisão. A los últimos 4 ángulos se le harán dos perforaciones en cada lado.

Etapa 4: Motor Base (maquinado)

Para hacer el soporte para el motor, se toma a solera de alumio y se cortan dos pedazos de 22 cm. Se pode usar a misma técnica que los ángulos de aluminio al cortarlo primeiro na cortadora vertical com uma margem de erro para darle la dimensión en la fresadora. Después se pone el motor arriba de ellas y se marca los lugares en los que se quiera perforar para los tornillos del motor. Estos después son perforados con una broca de 6 mm. Finalmente se hacen das perfurações em cada extremo da solera com uma broca de 6 mm. A las piezas finales se les tiene que rebajar las partes con las que haga en contato el motor, y deberían de quedar como se muestra a continuación.

Etapa 5: Ensamblado

Una vez teniendo todo el material maquinado, ya se puede ensamblar la estructura. Para unir dos perfis se utiliza um ángulo metálico com um tornillo M6 e um tuerca T em cada orificio. Las tuercas T se introducen en las ranuras del perfil y se ajusta el tornillo con la llave allen. Se utilizarán los ángulos con dos perforaciones para unir los pilares y los soportes del motor.

Etapa 6: Sistema Biela / Manivela

Para el sistema de Biela y manivela se maquinaron varios componentes. Primero que nada, veja o motor nas bases usando os tornillos de 6 x 70 mm. Una vez fijo, se maquinó un perno con la varilla de 20 mm, para que tuviera un diámetro 8 mm. En teoría la biela se podría conectar al motor directamente, no obstante el hacerlo haría que el movimiento fuera muy rápido y dificil de controlar.

Para resolver este problema se cortó, em MDF e com láser, um sistema de poleas e banda dentada para desminuir a velocidade. La polea pequeña se ajustó directo al perno saliente del motor.

Para la segunda polea se necesitó crear unas bases, las cuales se cortaron con láser en MDF. Um segundo perno se maquinó com a misma varilla de 20 mm com dimensões de 10 mm. La segunda polea se ajustó en este perno.

Una vez montado el sistema de poleas se cortó en laser la biela en un acrílico de 6 mm. La manivela fue igualmente cortada pero en MDF.

La manivela fue unida a la biela por un perno con dos baleros.

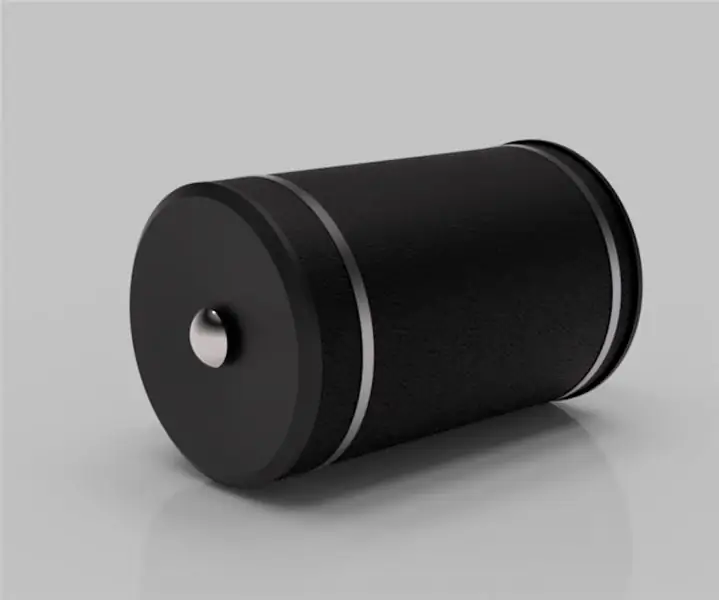

Etapa 7: Carril De Aplastamiento

Para gerar a compressão se criar um símbolo, cortando círculos diferentes de 7 cm de diâmetro em MDF. Para tener algo de peso, se le agregado un disco de aluminio del mismo diámetro, manufacturado en el torno. Este disco fue atornillado a los otros círculos de MDF.

Para unir el símbolo a la manivela, se utiliza um ângulo metálico, um tornillo de 7x30 mm con su tuerca. El tornillo fue usado como perno para unir la manivela al ángulo metálico, el cual se atornilló al símbolo.

Para a carril de aplastamiento se utiliza um tubo PVC el cual se corta com segueta para darle libertad de movimiento to la manivela. O final do tubo é o agregado de uma mudança de medidor de PVC para que a botella aplastada tuviera espacio al comprimirse. Este novo PVC atornilló ao perfil de alumínio de um lado, mientras que o PVC original se atornilló del lado contrario.

Como compuerta se utiliza a placa de acero, a la cual se le atornilló una manija. This se introdujo en las rendijas de los pilares. Dos ángulos de aluminio se ajustaron para detener la compuerta.

Etapa 8: Sistema De Selección

O sistema de seleção é uma empresa que está unida a um servomotor, o que se altera dependendo do material apresentado. Esta compuerta fue cortada en acrílico con láser, igual a las bases en las cuales this gira. Em uma base, se inserir o servomotor, o el cual será uma única impressão em 3D. Esta pieza se atornilló a la compuerta de selección for hacerla girar al mismo tiempo that el servomotor. Para tener estabilidad al moment of girar, se imprimiu uma segunda pieza, la cual se atornilló al final de la compuerta y se insertó en la segunda base.

Etapa 9: Proteção e ajustes finais

Para proteger o usuário do medidor, o controle dentro do sistema se o agregaron unas paredes acrílico, cortadas en láser. Estas paredes también fueron usadas para detener algunos componentes electrónicos.

Etapa 10: Sensores

En esté proyecto se usaron 3 principais sensores: de accionamiento (botón), de fin de carrera e un sensor inductivo (detector de metais).

O sensor de fin de carrera se ajustou debajo de carril de aplastamiento, em o ponto e se ativa a retraer completamente completamente o símbolo.

El sensor de accionamiento se ajustó en uno de los ángulos metálico que detienen la compuerta.

O sensor indutivo é ajustado na base e na compuerta gira.

A conexión de los sensores es bastante directa, solamente el botón y el de fin de carrera, necesitaban conectarse a una resistencia que fuera a tierra para que no estuvieran flotados.

Etapa 11: Atuadores

En este projeto se tienen dos atuadores, un servomotor y un motor DC. O servomotor é controlado diretamente do arduino, para que o motor DC seja necessário para definir a configuração que você deseja que mande o arduino não é suficiente para mover.

Como o controle do motor neste projeto é do tipo ON / OFF, utiliza um relevador de 5V para que o mandar um senhor do arduino, se alimenta automaticamente o motor do poder de potência. This fuente provee 24 V, los cuales son necesarios para el movimiento del motor.

Etapa 12: Programação

Para que o programa seja utilizado um sistema de 3 estados. O estado inicial es en el cual espera um señal para comenzar com o processo, o segundo estado es en cual se ativa o processo, e o terceiro estado es en el cual hace acciones para finalizar o processo.

Para o primeiro estado, espera a que se presione o botón por al menos 3 segundos, se ele tiver o programa se vai no segundo estado. 3: que o sensor de fin de carrera se ativa 5 veces o que se detecte una lata no sensor inductivo. Si se detectó metal, el servomotor se mueve hacia la derecha, mientras que si não se hizo esto, se mueve a la izquierda.

Etapa 13: Consejos Generales

- Tenha cuidado ao trabajar com o acrílico ou se fizer a modificação manual da alguna a este, este material deve quebrar se se trata de cortar com segueta. En caso de hacer algún corte manual, utilice un taladro for hacer un carril de perforaciones, donde se quiera cortar, y depois ya se puede terminar estos cortes con la segueta.

- Para ajustar os tornillos se recomienda usar la mano primero hasta sabre cuando ya agarró la tuerca al perfil. Como esto no se puede ver, en muchas ocasiones no se obtiene un buen agarre, lo cual es más fácil detectarlo con la mano. Uma vez adaptando un poco, se puede terminar de ajustar con la llave allen.

Recomendado:

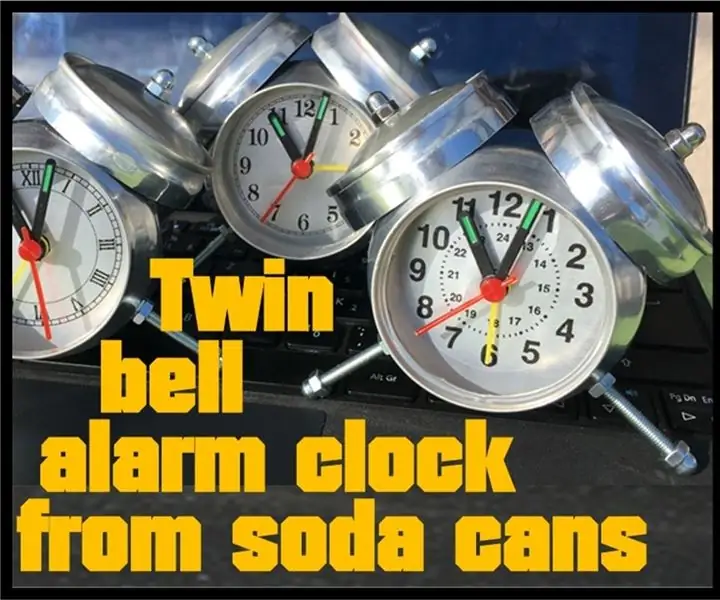

Despertador com sino duplo em latas de refrigerante: 7 etapas (com fotos)

Despertador com sino duplo de latas de refrigerante: Este manual mostra como fazer um despertador com sino duplo de latas de refrigerante. O projeto usa latas de refrigerante onde a tinta foi removida (Link: Remoção de tinta de latas de refrigerante). Para tornar este despertador totalmente funcional, um módulo de relógio de quartzo DIY foi integrado

Latas dos alto-falantes: 8 etapas (com imagens)

Latas do alto-falante: Só na América, o americano médio despeja 7 quilos de lixo todos os dias. Mais de um milhão de toneladas de latas são jogadas fora a cada ano. Reciclar é melhor do que encher aterros, mas reutilizar e reaproveitar recipientes descartáveis é

Capa de telefone faça você mesmo com latas de refrigerante: 8 etapas (com fotos)

Capa de telefone DIY de latas de refrigerante: Este manual mostra uma maneira inovadora de como fazer uma capa de telefone DIY a partir de latas de refrigerante. O método apresentado aqui pode ser usado como uma abordagem geral para fazer qualquer tipo de caixa bonita com latas de refrigerante (veja o vídeo: caixa de telefone faça você mesmo com latas de refrigerante)

Achate latas de refrigerante: 5 etapas (com imagens)

Achatar latas de refrigerante: este Instructable mostra uma maneira fácil de achatar latas de refrigerante completamente e transformá-las em folhas brilhantes de alumínio que você pode usar em seus projetos de artesanato. A razão para apresentar uma solução como achatar latas de refrigerante é que após a reciclagem

Congelar gelo dentro de latas de Altoids torna-as mais rígidas para cortar buracos, etc.: 3 etapas

Congelar gelo dentro de latas de Altoids torna-as mais rígidas para cortar buracos, etc.: As latas de Altoid são ótimas caixas e chassis para projetos eletrônicos e de rádio amador, mas são difíceis de cortar, pois o metal tende a dobrar e rasgar facilmente. Desta forma, é mostrada uma maneira simples de sustentar o metal dessas latas altoides. A abordagem