Índice:

- Etapa 1: Lista de peças

- Etapa 2: Especificações do módulo de fonte de alimentação

- Etapa 3: Remoção do terminal de parafuso

- Etapa 4: Soldando DC para DC Módulo no Lugar

- Etapa 5: o caso claro

- Etapa 6: Colocar as peças na placa

- Etapa 7: Conexões e pés de borracha

- Etapa 8: Beauty Shots

- Etapa 9: Calibração

- Etapa 10: usar

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

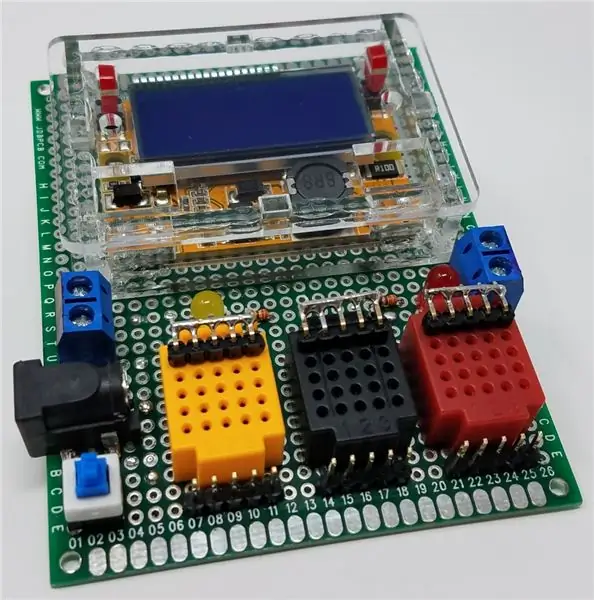

Este é um pequeno módulo de fonte de alimentação ajustável (0 a 16,5 V) modificado para facilitar as conexões a placas de ensaio sem solda e vários módulos. O módulo tem um display LCD de tensão e corrente (para 2A), mas este projeto adapta o módulo com algumas peças simples para facilitar o uso de fios de jumper para projetos de energia.

Gostaria de agradecer a meu pai por uma regra: "Se você vai fazer as coisas iguais três vezes, faça uma ferramenta." Tenho certeza que ele me ensinou isso, mas ao longo da minha vida eu o vi NÃO usar essa regra. Normalmente, os projetos seriam melhores se ele tivesse seguido essa regra. Como pai, bem, preciso que meu filho me lembre também.

A regra básica é que, se você estiver fazendo a mesma coisa pela terceira vez, considere tornar mais fácil fazer um modelo, gabarito ou ferramenta. Se você tiver uma ferramenta que o ajude a reduzir algum esforço, o tempo gasto para fazer a ferramenta irá economizar na 3ª, 4ª e talvez 100ª vez que você tiver que fazer algo sem a ferramenta.

Eu estava pensando nisso pela 3ª.. er… 20ª vez que conectei uma fonte de alimentação de bancada a uma placa de ensaio sem solda para ligar algum experimento elétrico. Em algum lugar da minha coleção de vários módulos eletrônicos, eu sabia que tinha um conversor CC para CC de tensão variável que tinha um pequeno display LCD para tensão e corrente, bem como algumas placas de ensaio MUITO pequenas (5 linhas de 5 conexões cada) e decidi usar estes para fazer esta fonte de alimentação Jumper Wire. Faça uma vez, use com frequência.

Etapa 1: Lista de peças

O primeiro passo é obter todas as peças. Eu encontrei o módulo DC para DC que eu sabia que tinha enterrado em algum lugar. Todas as outras peças saíram da minha caixa de peças. Usar as peças exatas que usei neste Instructable não é necessário. É fácil de personalizar para as peças que você tem disponíveis ou para os recursos específicos que deseja.

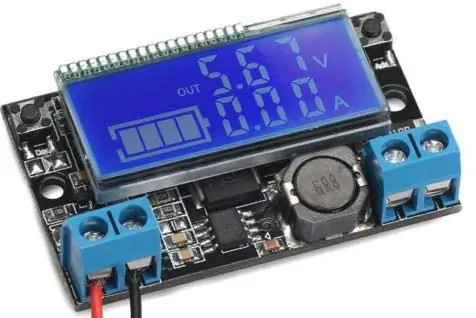

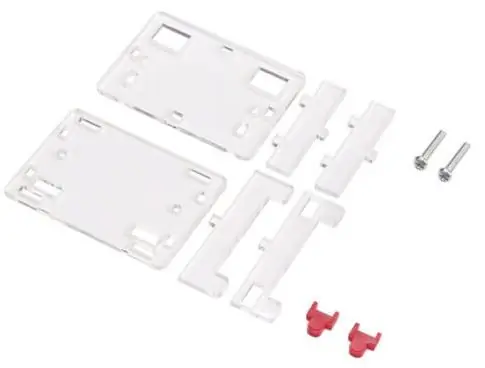

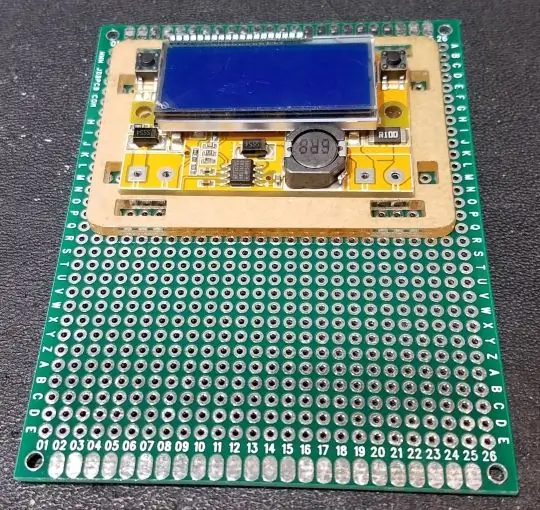

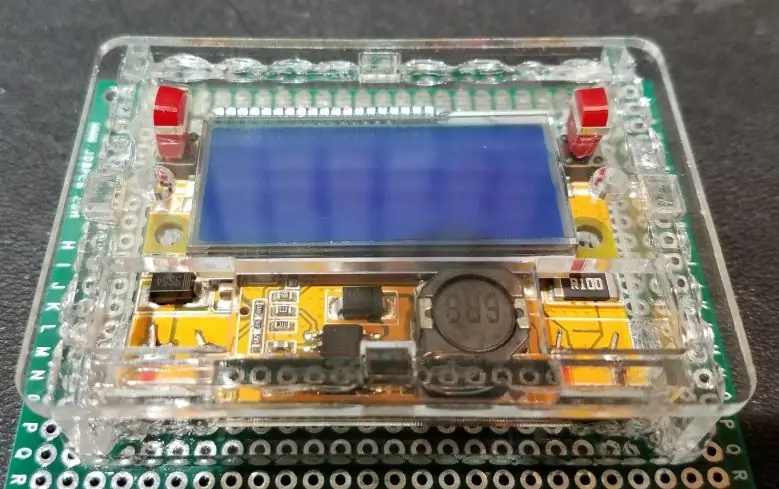

O módulo DC para DC está disponível no eBay, Amazon ou outros fornecedores de produtos eletrônicos online. Acima estão as fotos do módulo, na caixa, e da própria caixa. O módulo que eu tinha veio com uma caixa simples de montar.

Se você comprar no eBay, compre de um fornecedor de sua confiança. No momento em que este artigo foi escrito, o módulo estava disponível por menos de $ 8 USD aqui: https://www.ebay.com/itm/DC-DC-Adjustable-Buck-Converter-Stabilizer-Step-Down-Voltage-Reducer- W-DIY-Case / 282559541237

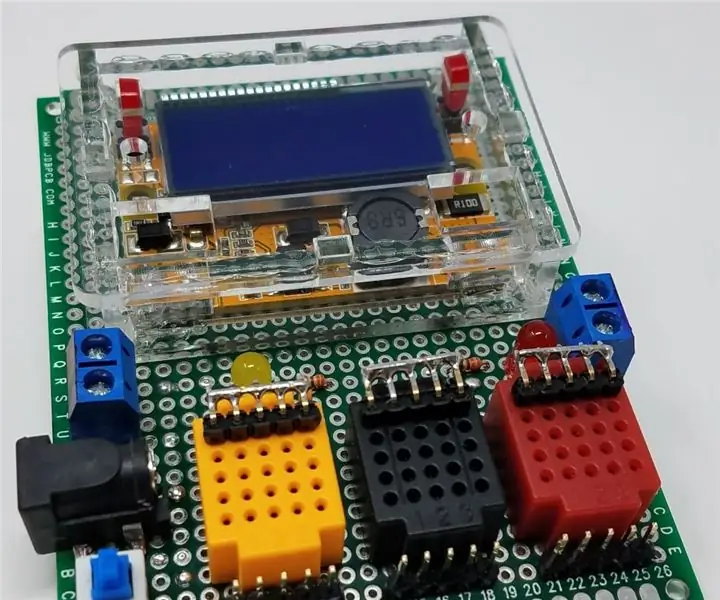

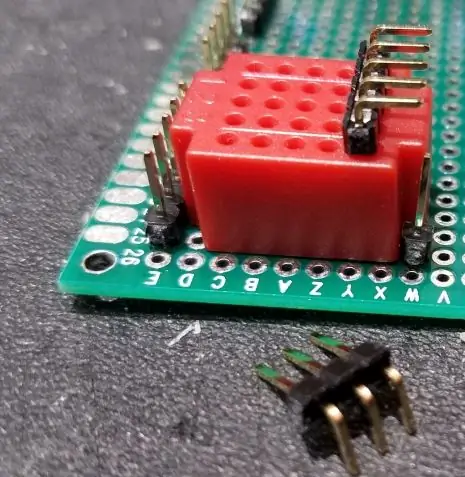

A foto acima é uma placa de circuito impresso verde de 70 por 90 mm que usei como base para este projeto. Também nessa foto estão duas das três placas de ensaio sem solda de tamanho 5x5 micro, alguns conectores de pino, um LED e um conector de força.

Há algumas partes faltando nessa foto, mas eu não tive a presença de espírito de tirar uma foto das partes todas reunidas enquanto montava este projeto. Portanto, você deve adicionar à lista outro LED, alguns resistores, uma chave e mais alguns conectores retos e de 90 graus.

Já que você não precisa duplicar exatamente o que eu fiz com este projeto, sinta-se à vontade para alterar isso para atender às suas necessidades. Conforme construído, é fácil conectar este módulo, discar uma voltagem e usar fios de jumper para levar energia para seus circuitos. Outros jacks / conectores podem complementar o que você vê aqui.

Etapa 2: Especificações do módulo de fonte de alimentação

Esta não é uma etapa de montagem, mas é uma lista das especificações técnicas do módulo de um dos vendedores.

Características do conversor abaixador ajustável DC-DC:

Visor LCD grande e claro, fundo azul e dígito branco, leitura de tensão e corrente ao mesmo tempo.

A faixa de tensão de entrada é DC 5-23V, a faixa de tensão sugerida é inferior a 20V

Tensão de saída ajustável continuamente 0-16,5 V, a tensão de entrada deve ser pelo menos 1 V mais alta do que a tensão de saída. Salva automaticamente a última tensão definida.

Design exclusivo: dois botões para ajustar a tensão, um para reduzir a tensão, o outro para aumentar a tensão, Este módulo de alimentação com voltagem reduzida usa o chip MP2304 importado; 95% de eficiência de conversão, +/- 1% de precisão, baixo calor gerado.

Corrente de saída: 3A Pico, recomendo o uso de dentro de 2A. (Acima de 2A, aumente a dissipação de calor.)

Precisão: 1% Alta eficiência de conversão: até 95%

Regulagem de carga: S (I) ≤0,8%

Regulação de tensão: S (u) ≤0,8%

Tamanho do módulo: 62 x 44 x 18 mm

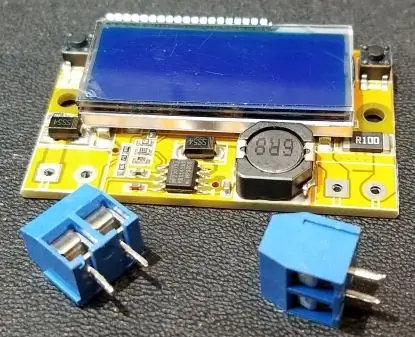

Etapa 3: Remoção do terminal de parafuso

O módulo DC para DC pode ser usado sozinho, passando os fios aos terminais de parafuso, fornecendo energia aos terminais de parafuso esquerdos e obtendo tensão regulada dos terminais de parafuso direitos. Mas NÃO ter que usar terminais de parafuso é o objetivo deste projeto.

Esta etapa é a remoção dos dois terminais de parafuso para que os fios possam ser executados das conexões do PCB ao "mar de furos" do PCB verde.

Usei uma ferramenta de extração de solda que emprega um bico aquecido e a vácuo para sugar a solda derretida. Outro método para remover a solda é usar uma trança de solda.

Os dois terminais de parafuso são removidos e salvos. Eles serão reutilizados.

Etapa 4: Soldando DC para DC Módulo no Lugar

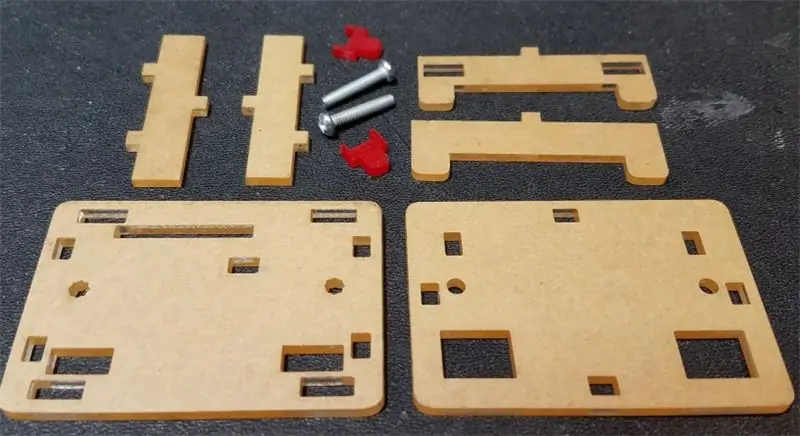

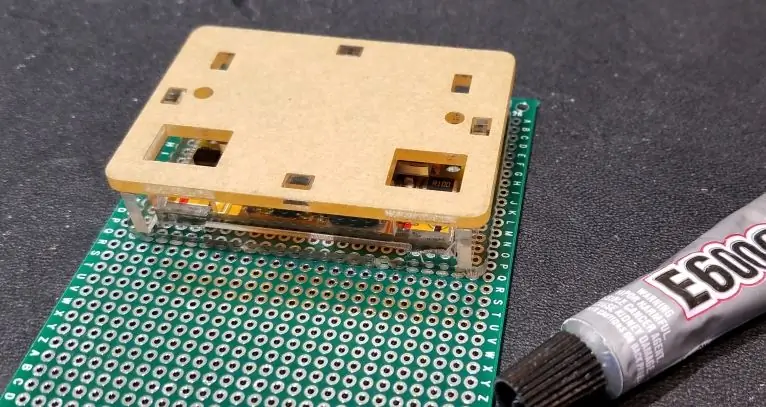

O módulo DC para DC é testado na metade superior da placa na parte de trás do gabinete. Observe que a caixa é de acrílico transparente, mas as peças possuem papel protetor marrom. Este papel precisa ser retirado antes de a caixa ser montada.

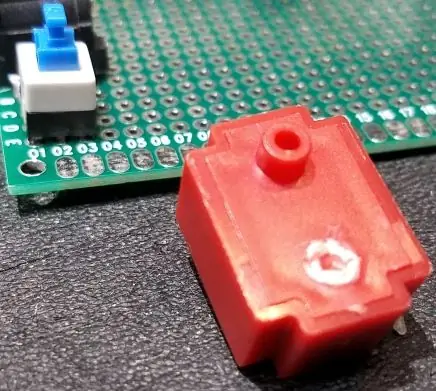

As partes da caixa também vêm com duas peças de acrílico vermelho que são usadas para aumentar a altura dos botões de aumento / redução de tensão do módulo. Observe esses bits vermelhos. Você vai rir de mim mais tarde.

Também digno de nota é a serigrafia na parte de trás do módulo. Não, não é o logotipo "Vencedores". Observe a ordem de conexão de entrada, aterramento e saída. Para referência: Do topo da leitura do módulo da esquerda para a direita é INPUT, GROUND no lado esquerdo e OUTPUT, GROUND no lado direito.

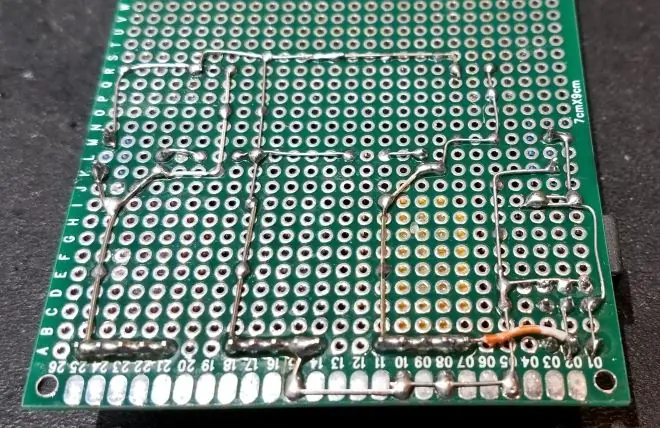

Usei quatro fios soldados a essas conexões de entrada e saída. Os fios eram fios de sucata cortados dos fios longos dos LEDs para algum outro projeto. Esses fios conectam o módulo ao PCB verde.

Com a parte traseira do case e o módulo DC para DC no lugar, esses cabos foram soldados ao PCB verde.

Etapa 5: o caso claro

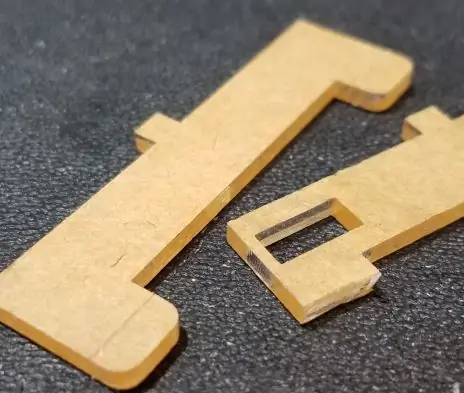

A primeira foto acima mostra as pequenas partes de acrílico para as bordas longas do case. Quando a caixa é montada normalmente, os dois "botões" maiores nessas partes se enfiam na parte de trás da caixa e atuam como pequenos pés para a caixa. Como este gabinete está sendo montado horizontalmente no PCB verde, esses pés precisam ser removidos. Observe na foto que usei uma faca para traçar ao longo da parte onde ela precisava ser encurtada. Eu rabisquei com a faca algumas vezes de cada lado e então usei um alicate para arrancar o "pé" da peça.

Montei as quatro partes laterais da caixa na parte de trás da caixa depois de remover o papel protetor marrom. Essas peças foram todas coladas com o bom e velho E6000. Amo essas coisas. A peça frontal da caixa com o papel pardo não foi colada, mas colocada no lugar para garantir que as outras partes fiquem alinhadas corretamente. Deixei secar / curar por cerca de uma hora.

O papel pardo foi removido da capa. Essa parte normalmente seria mantida no lugar pelos dois parafusos de máquina que vieram com a caixa. Os orifícios dos parafusos na frente do gabinete são dimensionados para que o parafuso se encaixe facilmente. Os orifícios correspondentes dos parafusos na parte traseira da caixa são ligeiramente menores para que o parafuso da máquina encaixe suas próprias roscas naquele acrílico. Isso funciona bem quando a caixa é montada com os "pés" não cortados, já que o parafuso fica um pouco fora da parte de trás. Com a caixa montada plana no PCB, o parafuso é muito longo.

Portanto, tomei a decisão precipitada de abrir mão desses parafusos e apenas colar a peça da caixa frontal. Usei novamente o E6000 e permiti que ele curasse.

Lembra-se das peças do botão de acrílico vermelho? Bem, eu não fiz. Colei essa parte da frente sem me lembrar de colocar primeiro os pedaços vermelhos. Então, para consertar isso, cortei os bits vermelhos para ficarem um ajuste confortável e os inseri por cima. O corte cuidadoso mantém essas peças no lugar.

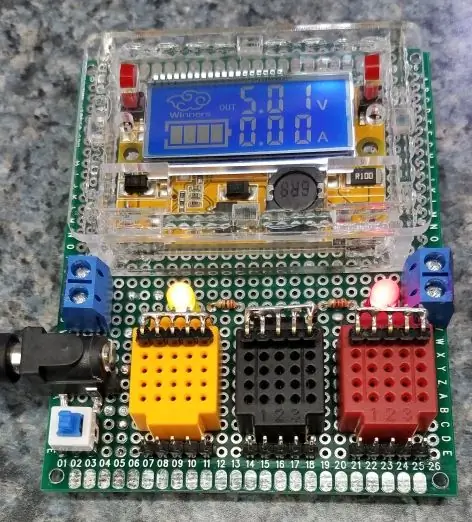

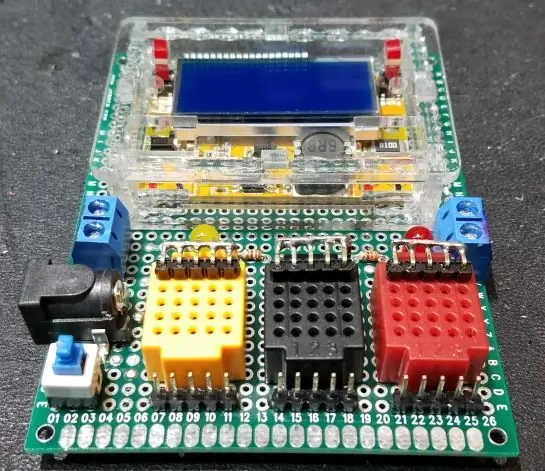

Etapa 6: Colocar as peças na placa

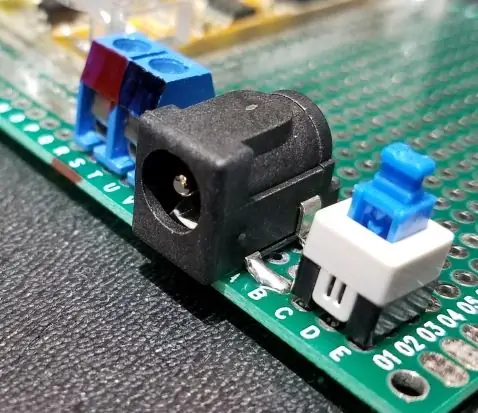

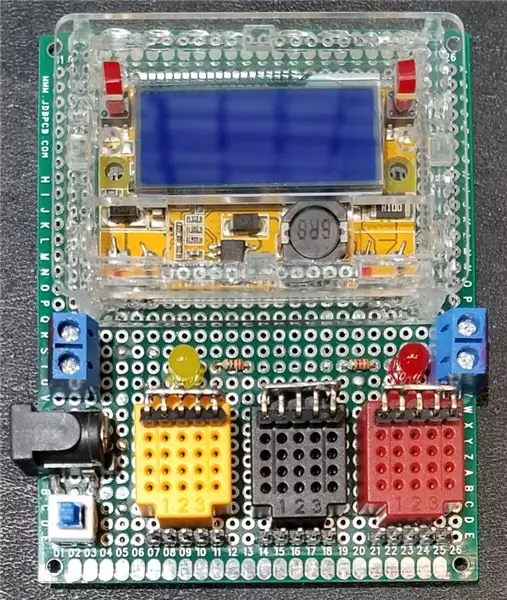

Os terminais de parafuso foram reutilizados, colocando-os no PCB verde para entrada e saída. Isso é opcional, é claro, pois você pode escolher outras maneiras de trazer poder ao conselho administrativo. Eu marquei os terminais com um Sharpie preto para aterramento e com um Sharpie vermelho para tensão positiva.

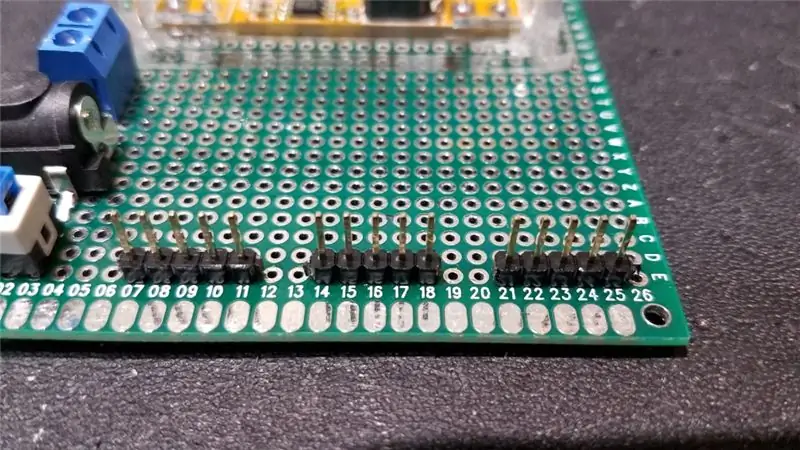

Três cabeçalhos 1x5 foram montados na placa. Esses cabeçalhos podem ser usados com os jumpers de fio único fêmea comumente chamados de jumpers "Dupont".

Os três pedaços de placa de ensaio sem solda de tamanho micro 5x5 têm algum tipo de protuberância de plástico na parte inferior que precisa ser removida. Usei uma faca de caixinha para remover os pequenos cilindros ocos.

A 4ª imagem ilustra um cabeçalho 1x5 dobrado a 90 graus colocado nos blocos. É assim que a conexão é feita com aquele bloco. Outro pino único de 90 graus (foto 5) sem seu plástico de montagem em conjunto com um único pino reto é o que é necessário para fazer a conexão do bloco ao PCB verde.

Mais uma vez, usei o bom e velho cimento E6000 para colar o bloco da placa de ensaio sem solda no lugar.

Etapa 7: Conexões e pés de borracha

Todos os aterramentos são conectados entre si, incluindo o bloco preto e os pinos associados.

A conexão de entrada de tensão do terminal de parafuso e o conector cilíndrico (centro positivo) são ligados em comum. O botão de pressão (liga, desliga) faz a conexão da tensão de entrada ao conversor CC para CC e ao bloco amarelo e pinos associados. Há um LED / resistor amarelo (330 ohm) também neste nó.

O bloco vermelho, pinos, LED e terminal de parafuso estão todos conectados à tensão de saída do conversor DC para DC.

Tudo foi organizado com cuidado para que o fio desencapado passando na parte de trás do PCB fizesse todas as conexões, exceto uma. Um fio isolado foi usado para isso.

Quatro pés de borracha (saliências) foram colocados no canto traseiro da placa para manter as conexões ativas fora da superfície em que esta placa se assenta.

Etapa 8: Beauty Shots

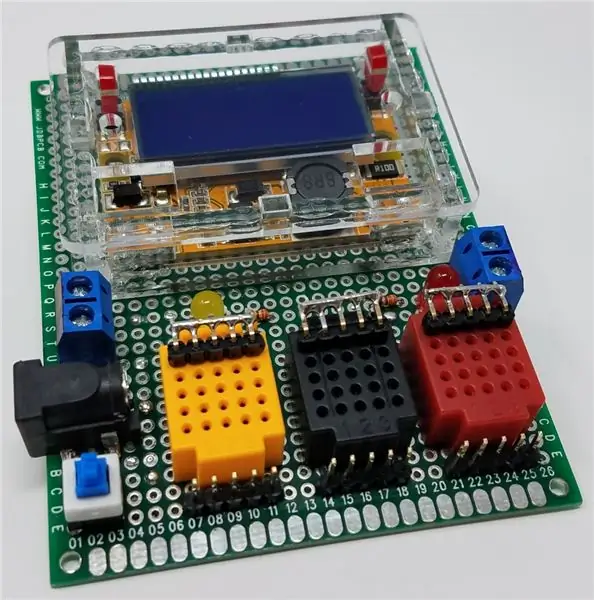

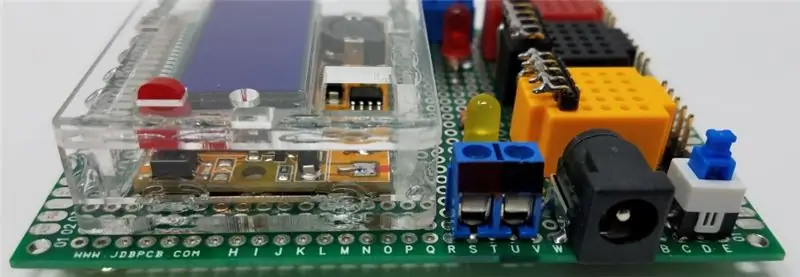

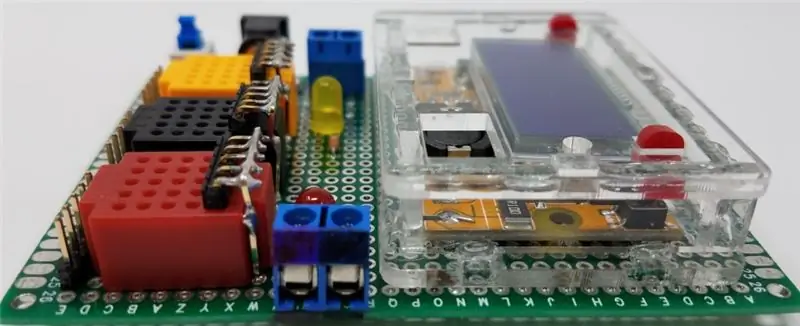

Aqui estão algumas fotos do topo do projeto, bem como os lados de entrada e saída da montagem.

Etapa 9: Calibração

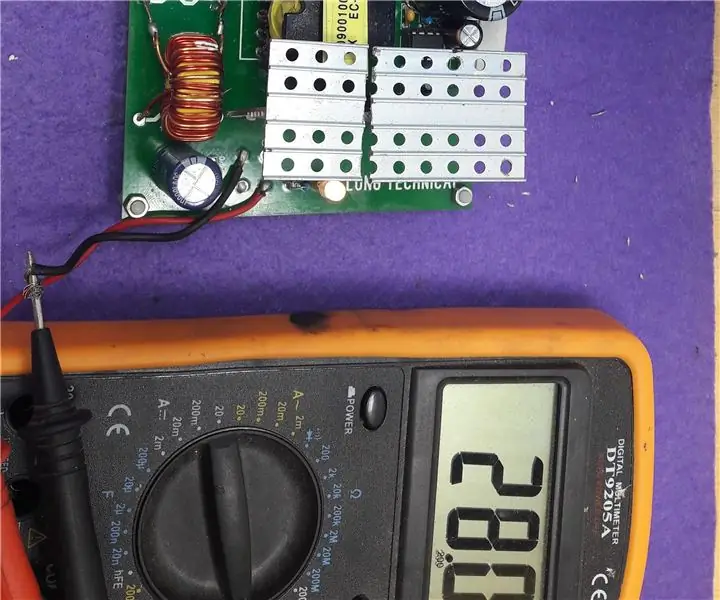

O módulo que eu exibi 5,01V e meus medidores concordaram que a saída real era 5,09V. Este erro pode ser corrigido.

Para calibrar, mantenha pressionado o botão vermelho esquerdo (redução de tensão) enquanto liga a unidade. O display piscando significa que está no modo de calibração.

Pressione a tensão para baixo e / ou para cima (o botão vermelho do lado direito) para que o display deste conversor DC para DC corresponda ao display de um medidor de tensão conectado à saída.

Poder do ciclo.

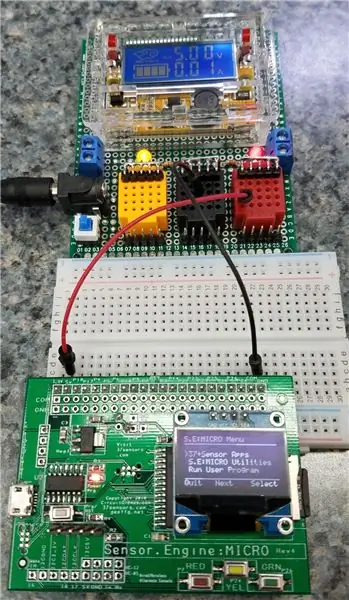

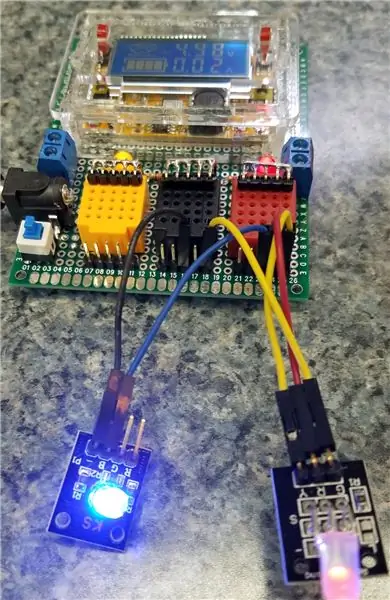

Etapa 10: usar

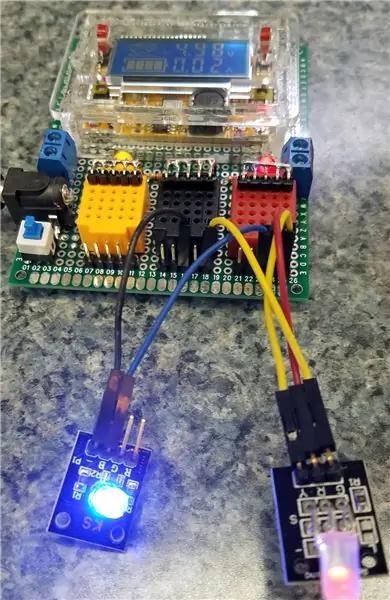

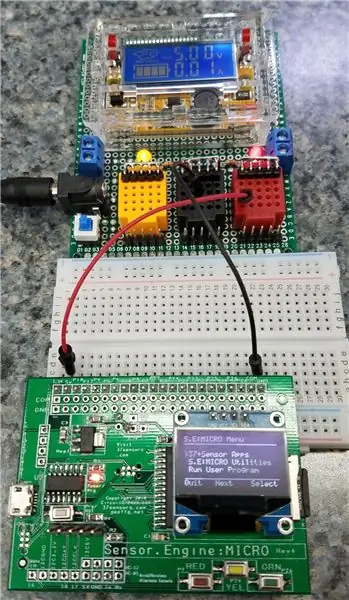

A primeira imagem acima mostra dois módulos de LED de https://www.37sensors.com/ conectados via fêmea para fêmea (comumente chamados de conectores "Dupont", embora nem sempre seja o caso) ao bloco de aterramento preto e bloco de saída vermelho.

A segunda imagem mostra um Sensor. Engine: MICRO (SEM) sendo alimentado por este projeto. Certamente, outras placas, como a onipresente Arduino, também podem ser usadas. O SEM de 32 bits pode ser conectado ao longo da borda de uma placa de ensaio sem solda.

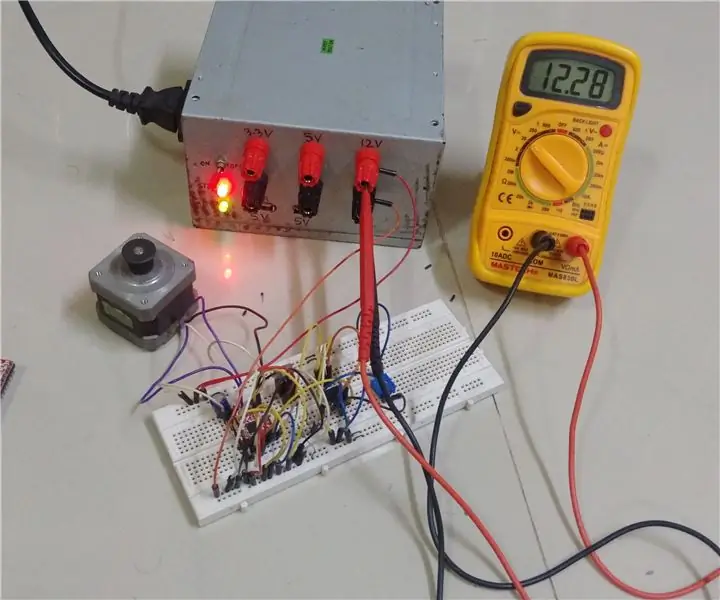

O vídeo usa a saída PWM do SEM para acionar um módulo MOSFET IRF520 (veja a documentação aqui) que usa a conexão de entrada de 12V (bloco amarelo) para controlar uma pequena lâmpada de 12V. O código liga e desliga a transição da lâmpada como se estivesse respirando.

Este é o código executado no SEM:

OPÇÃO AUTORUN ON

a = 1

b = 1

c = 1

PWM 1, 1000, a, b, c

FAZ

para a = 0 a 99 PASSO 2

PWM 1, 1000, a, b, c

PAUSA 10

PRÓXIMO a

PAUSA 50

para a = 100 a 1 PASSO -2

PWM 1, 1000, a, b, c

PAUSA 10

PRÓXIMO a

PAUSA 50

CICLO

Você pode ver que é muito simples codificar algo no Sensor. Engine: MICRO para usar esta fonte de alimentação Jumper Wire.

Recomendado:

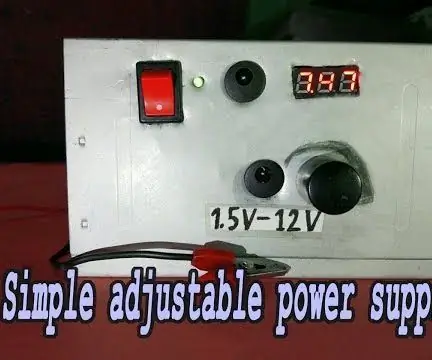

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação 220 V a 24 V 15 A - Fonte de alimentação comutada - IR2153: 8 etapas

Fonte de alimentação 220 V a 24 V 15 A | Fonte de alimentação comutada | IR2153: Oi cara, hoje. Fazemos uma fonte de alimentação de 220V a 24V 15A | Fonte de alimentação comutada | IR2153 da fonte de alimentação ATX

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: 6 etapas (com fotos)

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: Tenho uma fonte de alimentação de PC antiga disponível. Portanto, decidi fazer uma fonte de alimentação de bancada ajustável com ela. Precisamos de uma gama diferente de voltagens para alimentar ou verifique diferentes circuitos elétricos ou projetos. Por isso, é sempre bom ter um

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: 9 etapas (com imagens)

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: Uma fonte de alimentação DC pode ser difícil de encontrar e cara. Com recursos que são mais ou menos imprevisíveis para o que você precisa. Neste Instructable, vou mostrar como converter uma fonte de alimentação de computador em uma fonte de alimentação DC regular com 12, 5 e 3,3 v

Converter uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: 3 etapas

Converta uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: Os preços hoje para uma fonte de alimentação de laboratório ultrapassam US $ 180. Mas acontece que uma fonte de alimentação de computador obsoleta é perfeita para o trabalho. Com estes custando apenas $ 25 e tendo proteção contra curto-circuito, proteção térmica, proteção contra sobrecarga e