Índice:

- Etapa 1: O que é ferrite?

- Etapa 2: Por que não consigo encontrar nada para moldar minha própria ferrita?

- Etapa 3: Ok, mas quais são os usos da minha ferrita caseira?

- Etapa 4: prós e contras

- Etapa 5: Como é feito e o que eu preciso?

- Etapa 6: como usá-lo em materiais sensíveis à umidade ou para vedação em eletrônicos

- Etapa 7: Como você pode ajudar?

- Etapa 8: Atualizar

- Etapa 9: Atualizar! Talvez o último de todos …

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Atualização 2018-05-09: Consegui de novo, divirta-se! Atualização 2015-03-07: Encontrei a solução certa - verifique a última etapa! Como tudo começou, você deve estar se perguntando, então eu avisarei;)

Você deve ter visto meu Instructable for the Simple Induction Heater e com o meu primeiro senti a necessidade de encontrar maneiras de melhorar a potência de saída.

As pessoas com mentalidade eletrônica já sabem que a ferrita é amplamente usada para pequenos transformadores, bobinas de estrangulamento e até antenas.

Com essa grande variedade, é óbvio que você encontrará muitos tipos diferentes de ferrita projetadas para um trabalho específico.

Fatores como fluxo magnético, saturação do núcleo e faixa de frequência são apenas alguns dos parâmetros que podem ser importantes para um desempenho adequado.

O que eu uso para minhas necessidades pode nem mesmo ser considerado ferrite por um profissional, mas faz um trabalho muito bom.

Este Instructable é um trabalho em andamento para mim, pois irei atualizá-lo e completá-lo com fotos "em movimento", então toda vez que faço um novo lote ou tento uma nova receita, você verá os resultados aqui - portanto, mantenha-se informado para atualizações

Se meu tempo permitir, farei a próxima ferrita no próximo fim de semana

Será à base de gesso e vou tirar algumas fotos e também um pequeno vídeo

Por favor, poste seus comentários ou melhorias e eu irei atualizar o Instructable de acordo

Etapa 1: O que é ferrite?

A ferrita, no sentido comercial, é uma mistura comprimida principalmente de óxido de ferro e aglutinantes.

Dependendo das propriedades necessárias, óxido de zinco e até mesmo metais de terras raras são adicionados.

Normalmente produzido sob pressões extremas e calor, resultando em uma cerâmica como o finlandês.

Você pode pesquisar na Wikipedia para obter informações mais detalhadas, pois não é tão relevante para este Instructable.

Etapa 2: Por que não consigo encontrar nada para moldar minha própria ferrita?

Bem simples:

Existem apenas alguns fabricantes que têm ferrita moldável ou usinável em seu catálogo - e eles tratam suas fórmulas muito bem!

Além disso, os preços não são realmente atraentes para pessoas como você e eu.

Mesmo que encontre um fornecedor, você deve indicar a finalidade e as propriedades magnéticas de que precisa ou fazer seus próprios cálculos com base nas planilhas de dados fornecidas.

Etapa 3: Ok, mas quais são os usos da minha ferrita caseira?

Como disse no início, eu precisava de algo para o meu aquecedor por indução que não saturasse com os campos magnéticos extremos envolvidos e também queria alguma forma de blindagem para evitar interferências.

Com a mixagem atual (no final das etapas) realizei os dois.

Não posso recomendá-lo para o uso de bobinas de alta frequência específicas ou similares, pois não tenho como verificar as propriedades e os campos magnéticos com meu equipamento limitado - desculpe!

Mas se você faz seus próprios eletroímãs, bobinas de indução ou tem a necessidade de direcionar linhas de campo magnético, pode ser exatamente o que você precisa.

Também para blindagem geral de frequências HF deve funcionar muito bem, possibilitando vedar totalmente um circuito na ferrita para que nenhum vazamento aconteça (ou melhor: deva acontecer).

Por exemplo:

Um parafuso de 8 mm na minha bobina com manto de ferrite leva cerca de 90 segundos para ficar vermelho quente, com um manto de ferrite ao redor da bobina de trabalho o tempo é reduzido para menos de 30 segundos.

Etapa 4: prós e contras

Bem, como acontece com todas as coisas novas, eles nunca são realmente perfeitos;)

Vou começar com as coisas negativas primeiro:

* É muito complicado de produzir, então luvas e misturas externas são altamente recomendadas, pois você não deseja limpar a poeira de óxido de ferro em sua cozinha.

* Não é fácil misturar, pois o Óxido de Ferro é muito fino e tende a ignorar todas as ligações no início da mistura.

* A mistura ainda não está perfeita, então você pode ter que testar a mistura em um pequeno lote para verificar se ela atende às suas necessidades.

Agora, as boas partes:

* Você pode colocá-lo na forma que precisar. * Pode ser lixado ou furado quando curado. * É um bom escudo contra interferências. * Depois de misturado, é fácil de manusear e formar. * Você não precisa de equipamento especial ou ingredientes caros.

* Você pode facilmente alterar a mistura para ajustá-la às suas necessidades.

Etapa 5: Como é feito e o que eu preciso?

Ferramentas e coisas que você deve ter: * Luvas de borracha

* Um recipiente de mistura adequado - eu uso os para misturar gesso

* Colher, espátula ou similar para a mistura

* Uma área que você limpa com um limpador de pressão ou que não fica um pouco suja

Coisas para tornar mais fácil:

* Alguma paciência;)

Ingredientes:

* Óxido de ferro - o tipo preto também conhecido como Fe3O4, comumente usado para colorir concreto e muito barato

* Gesso - Gesso, enchimento de parede ou algum tipo de resina dependendo de suas necessidades (este é o aglutinante)

* Água se você usar gesso ou similar, caso contrário, verifique as instruções para sua resina

* Óxido de zinco e outras coisas que você encontra ao pesquisar composições de ferrita se você sentir necessidade e comprar barato - totalmente opcional!

Como misturar:

Primeiro algumas explicações;

Você deseja usar o menos aglutinante possível, caso contrário, as propriedades de sua ferrita podem não ser as esperadas.

Para aplicações de alta potência, como uma bobina de indução, você vai precisar de uma espessa camada de ferrita, caso contrário, o núcleo vai saturar ou pode aquecer - não é prejudicial usá-lo muito espesso e você sempre pode adicionar mais (em torno) se a saturação for um problema, o mesmo para quando você pode lixar ou usar um arquivo.

Misture apenas o máximo que puder durante o tempo de cura!

Faça uma estimativa aproximada de quanto em volume final você precisa para o seu projeto e acrescente mais 20% para economizar. Escolho a versão em gesso porque essa foi minha primeira forma de fazer e por ser a mais fácil.

Adicione o óxido de ferro em seu recipiente de mistura (coloque luvas agora, se você as esqueceu;)) seguido por cerca de um terço do volume de gesso. Misture bem enquanto estiver seco - para lotes maiores, usar um frasco com tampa economiza muito preto poeira voando por aí!

Agora adicione a água e continue misturando como faria para o gesso mormal, para que não haja grumos.

Não se preocupe se você usou muita água, pois você sempre pode adicionar óxido e gesso.

Esteja ciente de que esta mistura seca um pouco mais rápido e pode produzir rachaduras em camadas mais espessas, então trabalhar em pequenos estágios com novas misturas para formar pode ser necessário (mantenha a mistura seca e use apenas com água o que você precisa).

Agora você pode colocá-lo em um molde ou cobrir o que você precisa proteger.

Deixe descansar em um ambiente úmido para evitar rachaduras - eu simplesmente envolvo em uma toalha úmida (muito velha por causa do óxido preto!).

Após cerca de 2 horas, você pode continuar a deixá-lo secar ao ar livre.

O tempo de cura final depende da espessura e da umidade!

Para obter umidade, aqueça-o até cerca de 30 ° C e coloque em um recipiente fechado que estava no freezer para esfriar. Se não estiver totalmente seco, você verá uma perda de condensação de névoa no interior do recipiente.

Etapa 6: como usá-lo em materiais sensíveis à umidade ou para vedação em eletrônicos

Só existe um caminho e este é garantir que a umidade não o atinja!

Sele primeiro com tinta, resina e assim por diante, ou faça um molde para a ferrita e coloque a peça depois de totalmente curada.

Se isso não for uma opção, você deve usar uma resina fundível ou moldável em vez do gesso.

Para composições 2K, isso significa que você deve adicionar a mesma quantidade de óxido a ambos os componentes da mistura.

Embora o Fe3O4 não seja tão reativo, ele pode afetar a cura de resinas 2K, portanto, faça um pequeno lote para teste primeiro para ter certeza de que cura corretamente e não aquece muito durante a cura.

É muito difícil fornecer proporções de mistura adequadas, pois as propriedades das várias resinas diferem muito, mas vou diminuindo a partir de uma mistura 50/50 até perceber que a mistura se torna um problema ou que a cura não é boa o suficiente.

Mas normalmente eu não uso uma mistura de 35% de resina a 65% de óxido.

Etapa 7: Como você pode ajudar?

Você pode ajudar a aperfeiçoar a maneira de fazer ferrite postando seus comentários e receitas testadas.

Vou adicionar mais fotos com meu próximo lote e adicionar outra etapa para as misturas coletadas do feedback para uma referência fácil para todos aqui.

Etapa 8: Atualizar

Percebi pelas quantidades de acertos que preciso apressar um pouco as coisas para completar este instrutível. Depois de experimentar com aditivos para reduzir o risco de formação de rachaduras durante o processo de secagem, decidi usar esta variação para um vídeo sobre como fazer o ferrite.

Para lhe dar uma ideia inicial da nova receita, vou resumir aqui para que você tenha uma ideia do que acontece no vídeo.

1. Prepare-se com luvas e tudo que você precisa, você verá no vídeo.

2. Não tente seguir o vídeo de imediato, assista pelo menos duas vezes e use o botão de pausa se eu for muito rápido no vídeo.

3. Não faça isso por dentro, pois a poeira negra vai para todo lado!

4. Os ingredientes são:

Gesso - ou qualquer outro gesso de modelagem que você tenha em mãos (Gesso).

Óxido de ferro negro

Um pouco de cola para papel de parede ou, se não estiver disponível na sua área, use cola para madeira - isso ajuda a manter a mistura viável por mais tempo e retarda o processo de secagem, também o produto acabado não quebra tão facilmente.

Água e algumas ferramentas para a mistura e modelagem - o que funcionar melhor para você e para a quantidade que você faz.

5. A cola deve ser adicionada à água primeiro e apenas em pequenas quantidades para cola de papel de parede, cola de madeira deve ser adicionada em um volume de cerca de 15% na água.

Eu posso pular essa parte no vídeo e preparar a mistura de cola de água desde o início, pois leva um tempo com cola de papel de parede.

Faça uma mistura seca de gesso e óxido, faço isso com uma colher.

Dependendo da mistura você obterá um resultado muito bom ou quase ruim em termos de estabilidade mecânica.

Eu tento usar 3-5 partes de gesso para 4 partes de óxido, uma mistura 50-50 parece funcionar bem, mas eu sempre tento ficar embaixo dela para ter mais ferrita do que gesso na mistura.

Quanto mais óxido você adiciona, melhores são as propriedades magnéticas do produto acabado, mas mais difícil é trabalhar e curar sem rachaduras.

Adicione água (já preparada com a cola) seguida de sua mistura seca em um recipiente de mistura adequado e misture bem até que haja grumos, mantenha a mistura espessa o suficiente para trabalhar, mas não tão fina que escorra, a menos que você faça uma fundição.

Depois de começar a mixar, o tempo está passando, pois você tem apenas um tempo limitado até que a mixagem endureça e se torne inutilizável.

É melhor trabalhar com pequenos lotes que você possa aplicar corretamente antes do início da secagem inicial.

Importante!!:

Você deve usar ferramentas e recipientes limpos, pois mesmo pequenas quantidades de mistura curada podem atrapalhar seu próximo lote!

Isso fará com que a mistura endureça muito mais rápido e pode causar caroços na mistura quando cura mais rápido do que o resto.

Tento lavar minhas ferramentas e recipientes antes que o gesso endureça totalmente.

Como você pode ver no vídeo, faço apenas uma pequena quantidade para colocar a primeira camada na bobina.

Faço dessa forma para permitir uma melhor secagem, pois queremos evitar a captura de muita umidade antes de adicionar a próxima camada.

Deve demorar um pouco para deixá-lo secar - naturalmente ou com o uso de um desidratante.

Se sobrar muita umidade antes de fazer a cura final no forno, isso resultará em fissuras enormes.

A melhor maneira é deixar o produto acabado secar por alguns dias antes de colocá-lo no forno.

Se você cobrir as peças sensíveis à umidade, é melhor adicionar uma camada de tinta como barreira; para melhores resultados, dê um lixamento rápido à tinta para obter uma superfície áspera, pois isso ajudará a mistura a aderir.

Caso você esteja com pressa, experimente as misturas de adesivos para ladrilhos flexíveis de sua loja de ferragens sem a cola na mistura.

Mas faça alguns testes de pequena escala primeiro para verificar se sua mistura produz rachaduras durante a secagem. Atualização 2015-07-03: Eu experimentei um pouco mais com muitos (possíveis) ligantes diferentes. Nada que encontraríamos na loja de ferragens local, o A cozinha ou a farmácia local (a preços razoáveis) funcionaram. Mas então me dei conta! Peguei minhas últimas colheres de óxido preto e misturei com Silicato de Sódio - Waterglass. Claro, sendo eu, não tirei nenhuma foto ou vídeo - atire em mim … De qualquer forma, vou tentar explicar: Silicato de Sódio é outro produto químico "esquecido" em termos de uso doméstico. Alguns ainda podem conhecê-lo do experimento químico "Jardim Químico". Na forma líquida concentrada está em algum lugar entre o leite integral. e mel quente na consistência e na transparência do vidro. Depois de seco, fica duro como uma rocha - um recurso usado para reparos em madeira, porcelana e outras coisas como ladrilhos resistentes ao calor. Se você conhece "Fundição em areia verde", já está familiarizado com apenas adicionando um pouquinho de água a essa mistura. Fiz o mesmo w Com o óxido preto. Comece com algumas colheres de sopa de óxido e adicione o silicato de sódio em pequenas quantidades. Cria muitos grumos e pequenas bolas, portanto, fazer isso em um pequeno moinho de bolas pode ser uma boa ideia (além da parte de limpeza). De qualquer forma, se você verificar os vídeos sobre fundição de areia grenn verá que a mistura parece quase seca, mas mantém a forma quando pressionada - eu tentei o mesmo, mas no final usei apenas uma forma de bloco e um pequeno martelo para compactá-la. (Isso lembra eu mencionar para tirar a mistura de ferrita da forma após esta etapa - eu não fiz e era impossível remover o material curado da forma). Depois disso, a peça de teste foi para o forno por cerca de 90 minutos em fogo total - isso cria uma "ferrita" agradável e dura. Para obter é difícil o suficiente para ser realmente usada, ela é colocada em um forno e lentamente aquecida até ficar laranja brilhante. Depois disso, o resfriamento foi feito no forno, pré-aquecido ao máximo. fora uma vez que a peça estava dentro e permitia que esfriasse completamente durante a noite. O resultado foi que 1. Eu w como incapaz de retirar a ferrita curada da caixa de metal que usei.2. É tão difícil que não consegui me aprofundar.3. Não quebra nem racha. Vou tentar encontrar mais tempo e óxido preto e fazer um pequeno vídeo do processo. Nesse ínterim, todos os que estão seguindo podem experimentar, pois a única coisa que importa é apenas umedecer o óxido com o Silicato de Sódio para que se ligue corretamente. Durante a compactação, um pouco do excesso pode ser pressionado para fora, indicando usar ainda menos silicato de sódio para a próxima mistura. A única desvantagem é que você precisa fazer um pequeno forno, fundidor de metal ou forno para você pode endurecer totalmente a mistura, que é basicamente como uma cerâmica depois de curada.

Etapa 9: Atualizar! Talvez o último de todos …

Eu finalmente fiz um progresso realmente decente:) Meus seguidores aqui certamente experimentaram muito também, mas levei cerca de 2 anos para finalmente ser atingido pelo poste da cerca:) Vamos resumir o que ainda sabemos primeiro: O óxido de ferro é bom o suficiente para muitos de materiais básicos do núcleo. Muitos outros pós minerais e metálicos podem ser adicionados para desempenho e temos sorte de poder pesquisar a maioria deles no Google e na Wikipedia. Fazer um formulário também não é muito difícil … Mas até agora nós lutamos para criar algo realmente durável. Não mais … Núcleos de ferrite adequados são de cerâmica cozida, infelizmente a maioria de nós não terá o equipamento, sem mencionar o conhecimento para isso. Um aglutinante adequado seria o ideal e acho que encontrei um. algo que pode ser dissolvido em água e que seca como vidro? Silicato de sódio:) Você pode fazer com soda cáustica de areia de cristal para gatos, mas também comprá-lo no Ebay ou simplesmente comprar selante de concreto em sua loja de ferragens. Dependendo se você usar a forma seca ou obtê-lo como um líquido, as preparações são sli completamente diferente. Aqui está a maneira básica de fazer isso: primeiro verifique como o líquido seca. Portanto, misture um pouco de pó com água ou espalhe o selante diretamente com um pincel sobre um papelão. Você perceberá que, dependendo da concentração, o líquido seca de forma diferente. Demasiado e você acaba com um crescimento de cristal de aparência agradável. Muito pouco e você apenas obtém uma cobertura levemente brilhante no papelão. Acerte bem e você terminará com uma camada dura, como verniz. Aplicando várias camadas no previamente seco, deve-se formar uma tampa em forma de vidro sem e cristais crescendo ou formando manchas brancas. Esta é a concentração que você deseja usar para ligar a mistura de ferrita. A preparação da ferrita é principalmente reduzida para garantir que ela seja o mais fina possível e granulosa Você pode passar por uma peneira fina se quiser, mas o pó da loja de ferragens ou arte geralmente é bom o suficiente. glu e "revestimento". A solução simples para este problema me deu muitas dores de cabeça … Bem, até eu perceber o quão simples pode ser feito na realidade se você parar de pensar muito complicado LOL Pegue um recipiente de preferência não usado ou apenas uma garrafa de refrigerante e encha o quantidade de mistura de ferrite necessária. Certifique-se de que pode fechá-la e selá-la corretamente! Você vai ver porque eu prefiro garrafas de refrigerante aqui … Você nunca deve encher mais de 1/4 … Agora adicione um pouco de água, de preferência água destilada ou pelo menos desmineralizada, por favor, não use água da torneira. Você verá que nada realmente misturas, então adicione água suficiente para permitir uma boa agitação. Ok, eu não disse para agitar, mas agora que você viu que ainda é uma merda…. Adicione algumas gotas de detergente e tente novamente;) Se em dúvida, adicione uma colher de chá no valor de duas. De repente, o tremor cria uma pasta ou se você costumava regar um líquido preto. Mas não há mais grumos flutuando, todo o pó agora está realmente úmido. Secagem da ferrita … Você deseja remover o excesso água com sabão, então é melhor deixar a garrafa descansar durante a noite. Agora a maior parte da água pode ser despejada. Eu tentei tirar a mistura de ferrita úmida de várias maneiras e além de cortar a garrafa, as vibrações parecem funcionar bem. Um motor de vibração de um controlador de jogo antigo ou um brinquedo descartado de sua namorada fará maravilhas para fazer a lama escorrer para fora do b pescoço de algodão. Espalhe-o sobre um papel manteiga com algumas toalhas de papel ao redor para absorver a água - ou faça-o fora e deixe a água escorrer. no forno a 70-80 ° C - não deixe ferver, pois isso vai bagunçar o sabão e precisamos dessa tampa de sabão! Depois de seco, quebre e seque novamente até que você possa esmagá-lo novamente. pó em uma argamassa ou moedor de café descartado - fique atento à poeira e faça isso do lado de fora !! Nossa mistura de ferrite com sabão agora pode ser usada com todas as colas e tintas à base de água, como cola de madeira PVA ou tinta padrão da loja de ferragens. que todas essas coisas tendem a encolher bastante e apenas fornecer uma dureza mais ou menos borracha. Silicato de sódio, no entanto, seca literalmente como vidro! Claro que seria muito fácil se o resto fosse direto: (O grande problema que enfrentamos é também o principal característica do silicato de sódio: ele veda muito bem. Portanto, fazer uma haste de ferrite seria tão fácil quanto misturar a ferrita com uma mistura de silicato de sódio apenas o suficiente para criar uma substância parecida com massa, corte a cabeça da seringa e encha-a bem. Uma vez pressionada, você tem uma haste que pode deixar secar. Mas ela só vai secar por alguns mm do na melhor das hipóteses, o interior será selado e permanecerá molhado para sempre.pelo menos muitos meses e depois quebrar tudo lentamente … Só para saber o meu nível de frustração: Para a última etapa, desperdicei cerca de 3 kg de óxido de ferro em uma quantidade infinita de pequenos lotes e experimentos … Encontrei duas maneiras que mostram pelo menos um abordagem viável para o problema. Número um: Acúmulo de material. Para evitar que a umidade fique presa ao secar ou curar, ela pode ajudar a desperdiçar muito. Deixe-me explicar … Supondo que você queira fazer um núcleo tipo toroide com mais de 5 cm de diâmetro. Aqui eu criaria um modelo de papel cartão, apenas um anel e as duas paredes do anel. Os diâmetros externo e interno devem ser um pouco acima / abaixo do que você precisa se as dimensões forem realmente vitais. Preencha uma camada fina na parte inferior e seque no forno abaixo de 90 ° C. Adicione outro e faça o mesmo. Para que isso funcione, a mistura deve estar o mais seca possível, procure como preparar "areia verde" e você sabe o que quero dizer. Deve ser possível formar uma bola em sua mão e se você tentar quebrá-la, você deve obter duas peças com uma linha de quebra clara. Esteja ciente de que A mistura seca ao ar também, portanto, mantenha-a coberta com uma mistura de vez em quando! Depois de preencher o suficiente, comece a alisar a superfície com os últimos um ou dois recheios. Deixe tudo secar novamente por algumas horas no forno. acione o aquecimento para 180 ° C por duas horas. Isso deve resultar em um núcleo realmente duro e durável que agora você pode lixar ou lixar para remover o papelão. Usar um molde de silicone certamente ajuda se você quiser fazer mais de um núcleo. Número dois: arriscar tudo … Para núcleos menores ou qualquer coisa plana o suficiente, você pode tentar desta forma. Faça um molde de acrílico espesso, como pelo menos um material de placa de 4 mm. Faça-o para que você tenha entalhes para colocar tudo junto como você realmente usa não quero colar. A placa inferior deve ser perfurada com muitos orifícios minúsculos. Usei uma malha de filtro de aço inoxidável como molde e fiz os furos através dos orifícios da grade. Você não quer orifícios maiores que 1 mm, de preferência embaixo, se você pode usar um cortador a laser para criar seu molde. Esses orifícios são vitais para drenar o líquido enquanto mantém a mistura dentro do molde. Corte um pouco de papel de filtro para cobrir o fundo e as laterais do seu molde. Para o fundo, você quer duas camadas. Com um teste de tampa de pressão adequado, se você realmente pode encaixá-lo dentro sem quaisquer lacunas - deve ser o mais apertado possível sem emperrar. Tempo para um teste: Com o papel de filtro no lugar e o molde em uma superfície que permite que você drian encher seu molde com alguns pedaços de limão ou laranja - descasque primeiro, por favor … Se você pressionar com força suficiente, o suco deve escorrer para fora orifícios de drenagem, um pouco de suco ao redor da tampa da prensa também, mas nenhuma polpa ou qualquer coisa saindo do topo. Neste caso, você pode limpar sua bagunça e ficar feliz. para fazer um novo e tente novamente. Depois de secar e limpar, adicione novamente os papéis de arquivamento e, em seguida, preencha com sua mistura de ferrita / silicato de sódio. Mais uma vez, certifique-se de que é como uma boa areia verde, não irregular, não escorrendo. Use um tarugo ou similar para tocar e pressionar a mistura para uma compressão básica e para garantir que todos os coreners sejam idênticos comprimidos Al - novamente como fazer uma fundição de areia verde. Uma vez cheio o suficiente, adicione a tampa e forneça o máximo de pressão possível. Eu geralmente começo apenas adicionando pesos na parte superior até que o pior resultado termine. de madeira e martelo ou um torno para pressionar o que puder. Às vezes pode ajudar a limpar o molde com um pano que tenha um pouco de óleo, mas a maioria das formas básicas se desfazem muito facilmente sem grudar. Tome muito cuidado ao remover o núcleo o molde e nem tente remover o papel. A chave agora é forçar a saída da água restante sem deixar que a parte externa seque, então, se em caso de dúvida, tenha um borrifador com água destilada pronto para evitar que o papel seque - você é preciso manter a parte externa úmida até que tudo esteja pronto! Para um núcleo pequeno, o forno é a opção preferida, mas com o núcleo em um pequeno suporte em uma jarra com um pouco de água no fundo. O enchimento de vapor evita que a parte externa do núcleo formar uma camada de vidro e o calor irá expulsar a maior parte da água do núcleo interno. Se você tiver algo alto, como um pote de espaguete, ou pode então elevar o núcleo e usar mais água é realmente útil. Como um número a seguir, darei a você um exemplo que funcionou muito bem para mim: o núcleo tinha cerca de 8 mm de espessura e parecia um toróide com um diâmetro externo de 9cm. Usei 250ml de água com o núcleo quase 20cm de altura em um jarro de espaguete. Assim, havia pouco espaço para o "teto" do meu forno. Calor de cerca de 90-120 ° (meu forno suga nesta faixa) foi aplicado apenas pela parte inferior. O núcleo recebeu um spray final logo antes de colocar a jarra no forno pré-aquecido. Após cerca de 10 minutos, abri o forno para uma primeira verificação do nível de água e para deixar um pouco de vapor fora. Uma vez que tudo foi evaporado, eu deixei o forno na mesma temperatura por mais 2 horas. Sem permitir que o núcleo ou o forno esfriasse muito, o núcleo foi removido do frasco e colocado em uma peneira de aço inoxidável de cabeça para baixo. foi aumentado para 200 ° C por mais 2 horas. O núcleo resultante tinha apenas um leve cristal f ormações do lado de fora que eram facilmente removidas por uma lixa fina. Não consegui quebrá-la à mão e uma queda de cerca de 50 cm em um ladrilho também não causou danos visíveis, mesmo depois de tentar várias vezes. No entanto, um leve golpe de martelo ao levantar não tive problemas para quebrá-lo. Pelo menos as rachaduras mostraram que o núcleo estava totalmente curado. Considerando a pequena quantidade de aglutinante na forma de silicato de sódio restante, considero esta receita final por enquanto. Algumas palavras de sabedoria: Embora o resultado produto é bastante durável, o silicato de sódio se dissolve em água e outros produtos químicos! Portanto, uma camada adequada de tinta acrílica durável ou uma camada de resina é essencial se você quiser evitar falha prematura. Mas acho que mesmo com isso ainda é muito legal maneira de criar um núcleo de ferrite caseiro mais durável. Possíveis formas de melhorar ainda mais a cura e a dureza … O silicato de sódio tem muitas propriedades interessantes e cura como o vidro real é um ótimo bônus. Encontrar os óxidos, pós metálicos ou até mesmo sal certos s para fazer com que uma ferrita funcione como desejado requer muita escavação e experimentação. A melhor opção para começar é pesquisar as composições listadas para núcleos bem conhecidos. Você pode não obter as proporções exatas, mas um bom entendimento de quais materiais funcionam melhor para um dada frequência e saturação. Então, novamente deixo os experimentos com isso para meus seguidores de confiança e espero que eles continuem onde eu tentei fornecer os pontos de partida. Uma bobina de Rodin com um toróide de ferrite personalizado, talvez?;) De qualquer forma … O silicato de sódio forma uma estrutura de cristal realmente dura com cimento. Adicionar apenas uma pequena quantidade de cimento Portland fino e ainda menos soda cáustica resultou em uma solução de silicato de sódio que cria revestimentos ainda mais duráveis. O problema é encontrar o equilíbrio certo para prevenir formação de cristal indesejada durante a cura e para evitar que o pó de cimento se estabilize rapidamente. Nos testes terminados com uma solução de silicato de sódio realmente espessa e realmente corrosiva, uma pequena quantidade de cimento e um pouco de soda cáustica para obter tudo mais no pH neutro range. Resultados mostraram grande potencial, mas eu não gosto da exigência de proteção corporal e facial e os riscos que vêm com o manuseio de soluções corrosivas e sua mistura. Outros grandes usos que encontrei durante os experimentos … Um fato quase esquecido é que o silicato de sódio era e ainda é amplamente utilizado para selar chaminés rachadas. Portanto, se você notou um problema em sua antiga lareira de tijolos em sua cabana favorita, faça uma mistura de cimento com cerca de 50% de a água substituída por selante de cimento e seu próximo inverno verá a fumaça sair pela chaminé e passar por rachaduras dentro de sua cabana. Embora eu tenha usado isso para reparar rachaduras em minha fundição artesanal de baixa qualidade … Como você agora sabe, o silicato de sódio forma uma superfície semelhante a um vidro quando curou. Fiz uma pequena experiência com um pedaço de madeira. Usando uma câmara de vácuo, molhei totalmente com selador de concreto. Coloquei no forno para secar completamente (parei quando a balança não mostrou mais redução de peso). Então, lixei a enorme camada de cristais do lado de fora. A coisa não era apenas dura como uma rocha, mas também parecia muito boa nas áreas que tentei polir. A água e a maioria dos produtos químicos não afetaram de forma alguma. E bem, tentando queimá-la no meu tambor também não funcionou. Quebrou, queimou, mas foi como colocar um tijolo no fogo … Mas a melhor coisa que tentei foi fazer o impossível. Já tentou consertar um pedaço de porcelana rachado? Você conhece a sensação, acertou agora … Sim, todos nós deixamos cair algo feito de ceram isso causou muitos problemas com um ente querido … Eu usei mal um prato velho que já era o último que sobrou do conjunto. Oops, deixei cair nos ladrilhos … Bem, não, eu não tentei pegar todos os minúsculos juntas, apenas o que era necessário para colocar a placa de volta no lugar, sem furos ou partes faltando. Deveria ter tentado apenas bater um martelo para obter duas ou três peças, mas uma vez pensei que deixar cair é a melhor maneira … Mas mostrou que se você perder tempo alinhando tudo em um prato em seu forno, você pode assar o prato, peça por peça. Algumas camadas finais em ambos os lados para obter um fino acabamento e preencher pequenos pedaços que faltam e o prato sobrevivente à máquina de lavar louça …

Recomendado:

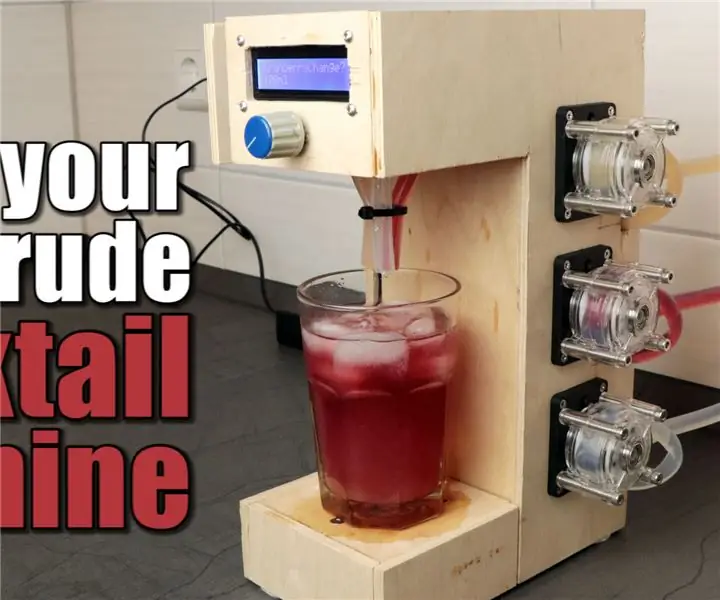

Faça sua própria máquina de coquetel cru: 5 etapas (com fotos)

Faça sua própria máquina de coquetel bruto: Neste projeto, mostrarei como combinei um Arduino Nano, um LCD, um codificador rotativo, três bombas peristálticas com acionadores de motor, uma célula de carga e alguns pedaços de madeira para criar um produto bruto, mas Máquina de Coquetel funcional. Ao longo do caminho vou des

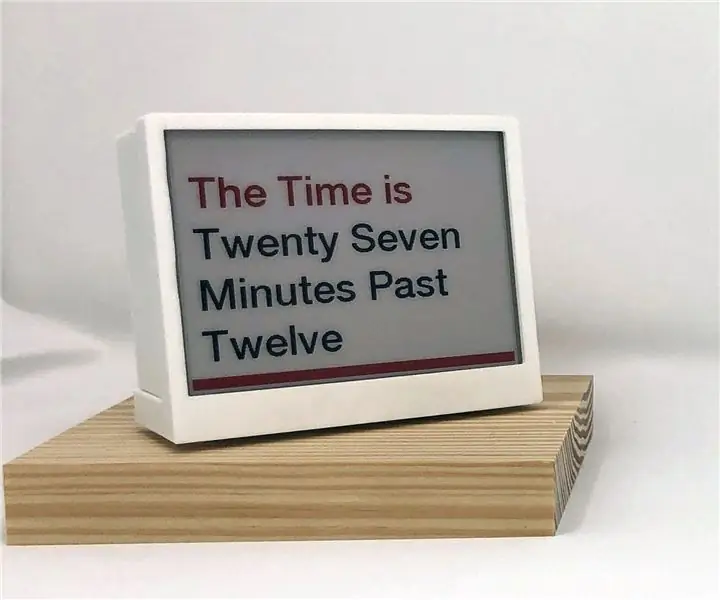

Faça sua própria tela MQTT EInk para tempo, notícias e dados ambientais: 7 etapas

Faça sua própria tela MQTT EInk para hora, notícias e dados ambientais: ‘THE’ é uma mini tela de informação MQTT para hora, notícias e informações ambientais. Usando uma tela eInk de 4,2 polegadas, seu conceito é simples - exibir informações em uma base rotacional, atualizando a cada dois minutos. Os dados podem ser qualquer feed - f

Faça sua própria substituição de lâmpada LED para lanterna regular: 4 etapas

Faça sua própria substituição de lâmpada LED para lanterna normal: Lanternas de LED são muito comuns hoje em dia, mas se você tiver uma lâmpada de filamento incandescente baseada em tecnologia de 100 anos, esta é sua chance de atualizá-la com LED que duram 8.000 anos! (se incandescente tiver vida útil humana)

Faça sua própria bolsa para laptop XO: 11 etapas (com fotos)

Faça sua própria bolsa para laptop XO: O produto finalizado é uma bolsa personalizada para laptop para um laptop OLPC XO, mas essas instruções provavelmente poderiam ser modificadas para muitos dispositivos eletrônicos portáteis. O núcleo do saco é feito de espuma de alta densidade, reforçada com papel cartão. A bolsa é t

Consertando um alto-falante antigo: um guia faça você mesmo para melhorar o sistema estéreo doméstico: 7 etapas

Consertando um alto-falante antigo: um guia faça você mesmo para melhorar o sistema estéreo doméstico: você quer um novo par de alto-falantes domésticos de áudio, mas não pode gastar centenas de dólares? Então, por que não consertar um alto-falante antigo por apenas $ 30 !? Substituir um driver de alto-falante é um processo fácil, quer você tenha um alto-falante queimado