Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

O MechWatch é um relógio que projetei para ter as vantagens do Arduino em termos de flexibilidade, mas queria que tivesse a aparência e o toque mais profissional possível. Para esse fim, este instrutível usa eletrônica de montagem em superfície bastante avançada (sem conexões expostas à solda) e equipamento de fresamento CNC.

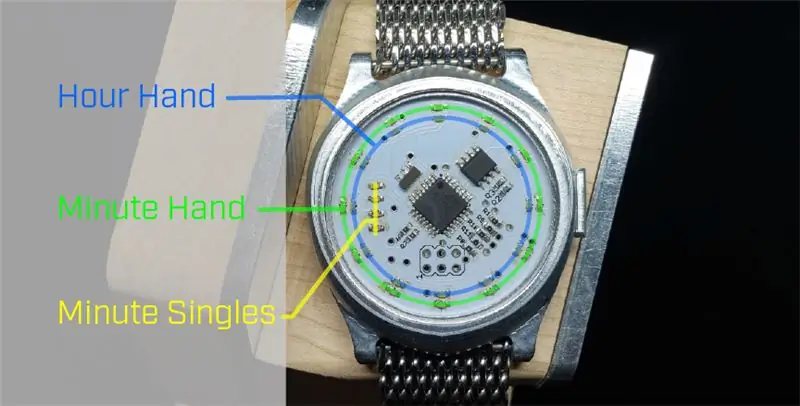

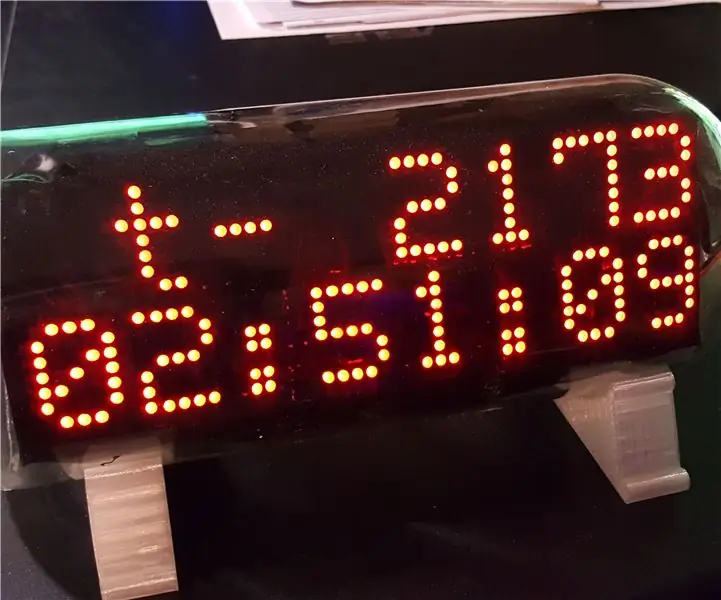

Vou começar contando como o tempo é lido, com uma ilustração na segunda foto. Existem dois anéis de LED, um é o ponteiro das horas e o outro atua como um ponteiro dos minutos, apontando de 1 a 12 como em um relógio analógico. Como o ponteiro dos minutos só pode se mover em incrementos de 5 minutos, há 4 LEDs separados para mostrar cada minuto. Como exemplo, a terceira imagem mostra o relógio exibindo 9:41.

A interação do relógio é feita por meio de um interruptor bidirecional na lateral que desliza em direção às alças (para frente / para trás). Para definir a hora:

1. Pressione e segure o interruptor até que as luzes se apaguem. Quando for liberado, a hora estará piscando e a chave pode ser empurrada para cima / para baixo para mudar a hora

2. Pressione e segure o interruptor novamente até que as luzes se apaguem para alternar para definir os minutos da mesma maneira

3. Pressione e segure o interruptor até que as luzes se apaguem novamente para economizar tempo

4. Se você esperar muito enquanto acerta a hora sem apertar um botão, o relógio apenas irá dormir sem salvar nenhuma alteração

Este instrutível descreve como fazer a observação completa e fornece todos os arquivos de origem necessários.

Etapa 1: Design de eletrônicos

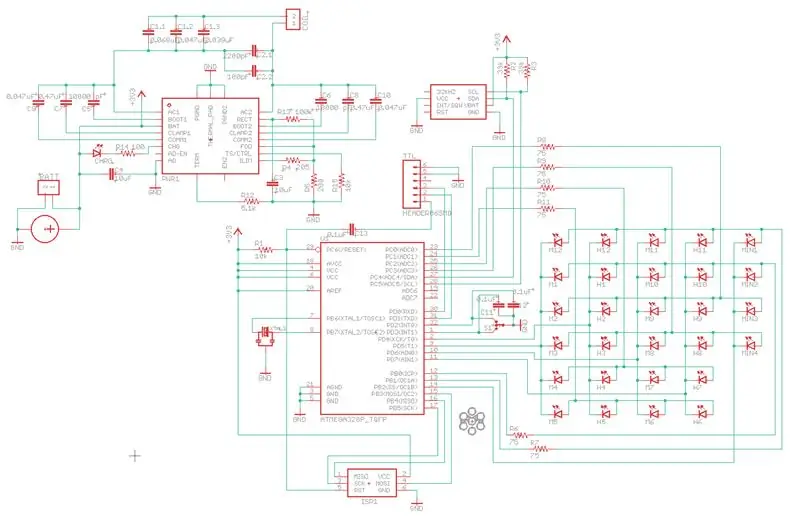

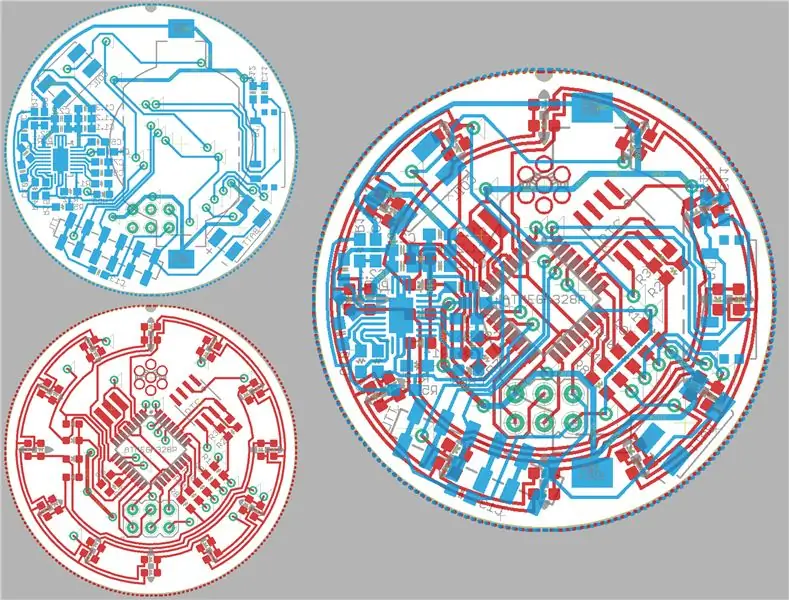

Esta etapa descreve as especificações da eletrônica. A primeira imagem é o esquema elétrico, mostrando como todas as partes estão contornadas. A segunda imagem mostra como o tabuleiro está organizado, a parte superior é vermelha e a parte inferior é azul.

Para qualquer pessoa interessada na lista de materiais exata para todas as peças eletrônicas, bem como onde eu as compro, anexei um arquivo do Excel com links, em vez de fazer todos rolar pela lista longa.

Eu queria manter a parte superior da placa de circuito relativamente limpa com uma estética de design consistente, então coloquei o microcontrolador no meio e coloquei o RTC, Crystal e resistores em torno dele. Os LEDs circundam o exterior e até os traços em torno do exterior refletem a estética do design circular.

Para fazer a interface dos LEDs com o microcontrolador, eles podem ser dispostos em uma grade, exigindo 12 pinos de E / S digitais para acioná-los. Também quero usar um relógio de tempo real (RTC) para manter a hora, de modo que possa colocar o microcontrolador em um estado de hibernação para economizar energia. O RTC usa muito menos energia do que um microcontrolador, permitindo até 5 dias entre cargas. Para se comunicar com o microcontrolador, o RTC requer comunicação I2C. Escolhi o ATMEGA328P porque atende a esses requisitos e já estou familiarizado com seu uso (também é usado em muitos Arduinos).

Para interagir com o relógio, o usuário precisa de algum tipo de interruptor, então encontrei um interruptor deslizante bidirecional que retorna ao centro por meio de molas. Um interruptor deslizante externo é conectado ao interruptor elétrico usando um parafuso de ajuste.

Decidi usar uma bateria de lítio para alimentar tudo e carga indutiva Qi para recarregar. Eu queria evitar o uso de qualquer tipo de conector para recarregar o relógio, pois eles apresentam aberturas para permitir a entrada de sujeira e água e provavelmente irão corroer com o tempo, por estarem tão perto da pele. Depois de ler mais planilhas de dados do que qualquer um gostaria, decidi pelo BQ51050BRHLT. Possui bons diagramas de referência e um carregador de bateria de lítio integrado (o espaço é escasso).

Como não havia uma maneira legal de organizar os eletrônicos de carregamento de Qi na parte superior, tive que colocá-los na parte de trás da placa com a bateria. O switch também está localizado na parte traseira, mas isso porque é um local melhor para conectar um switch externo.

Etapa 2: Montagem de eletrônicos

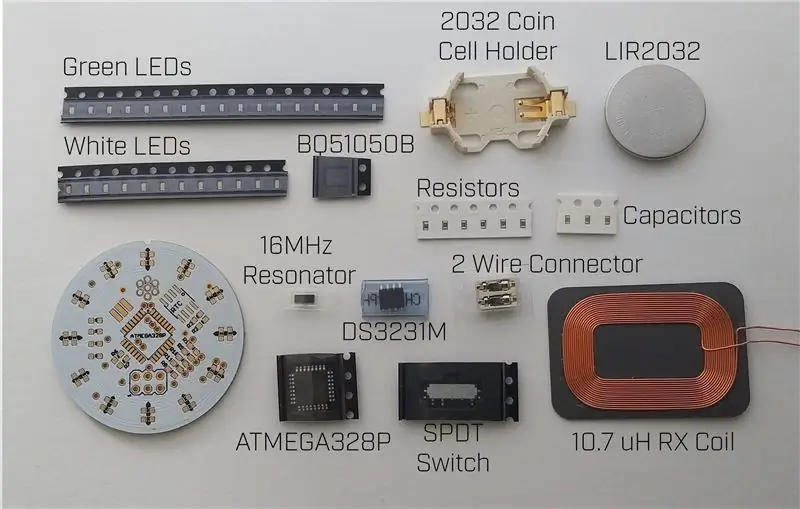

Organizei quase todas as peças eletrônicas na primeira foto. Eu deixei de fora vários dos capacitores e resistores, porque todos eles são muito semelhantes e são fáceis de misturar ou perder.

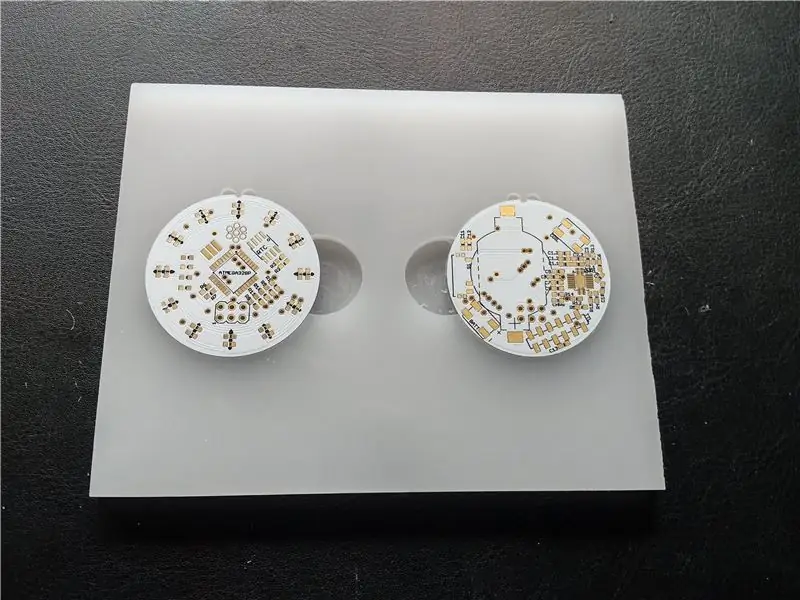

Para colocar a solda nas almofadas, usarei um estêncil de solda. Rapidamente fiz o suporte na segunda foto para manter as placas de circuito alinhadas sob o estêncil, mas existem várias opções mais fáceis disponíveis, a mais simples sendo a fita.

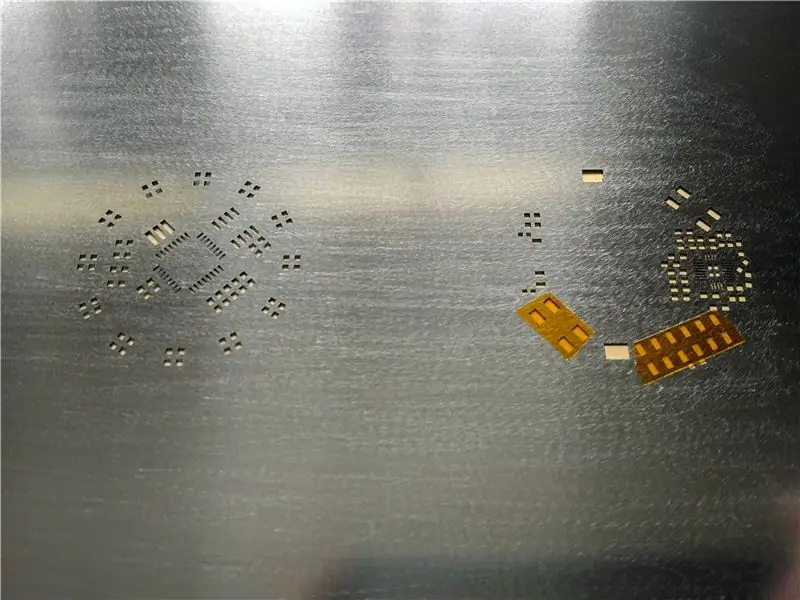

A terceira foto mostra o estêncil alinhado sobre o quadro. A quarta imagem mostra espalhando a pasta de solda nos orifícios do estêncil. É importante que o estêncil seja levantado imediatamente após a aplicação da solda. Esta foto também revela a maneira improvisada de fazer isso, porque nunca usei um estêncil antes. Da próxima vez, não compraria a moldura. Teria sido mais fácil apenas colar uma folha menor ao longo de uma borda sem a moldura, viver e aprender.

Agora uma tarefa tediosa e difícil; coloque cada uma das peças no tabuleiro com uma pinça. A Figura 7 mostra as peças colocadas e a Figura 8 mostra as peças soldadas.

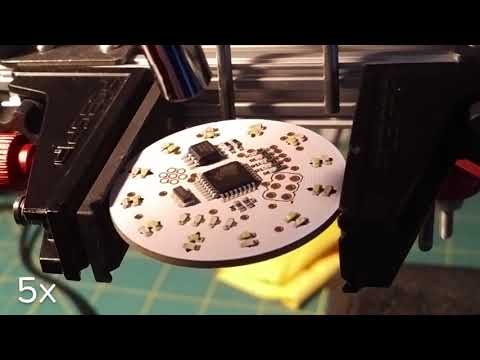

O vídeo no lugar da 6ª imagem mostra o processo de soldagem. Eu uso uma estação de solda a ar quente ajustada para 450C para derreter a solda sem perturbar as peças, alternativamente é possível usar um forno de solda para fazer a mesma coisa. Depois de soldar a parte inferior, use um multímetro configurado para o modo de continuidade para verificar se há curtos entre os pinos adjacentes do IC. Quando um curto é encontrado, use um ferro de solda para arrastá-lo para longe do chip e quebrá-lo.

Ao soldar assim, é importante aquecer lentamente a placa por alguns minutos antes de ir para o derretimento. Caso contrário, o choque térmico pode destruir as peças. Eu sugeriria que olhassem instruções mais detalhadas se você não estiver familiarizado com esse método.

Em seguida, é necessário conectar a bobina ao conector de 2 fios e segurá-la sobre a base de carga. Se tudo correr bem, a luz verde de carga deve acender por cerca de um segundo e depois desligar. Se uma bateria estiver conectada, a luz verde de carga deve permanecer acesa até que o carregamento seja concluído.

Depois que o carregamento estiver funcionando como esperado, o mesmo processo será soldar a parte superior da placa. Uma observação para os LEDs na figura 9, há uma pequena marcação na parte inferior dos LEDs para mostrar a orientação. O lado para o qual a pequena linha sai é a extremidade estreita do triângulo no esquema de LED. É importante verificar isso para cada LED de montagem em superfície usado porque as marcações podem variar entre os diferentes fabricantes.

Etapa 3: Programação e testes eletrônicos

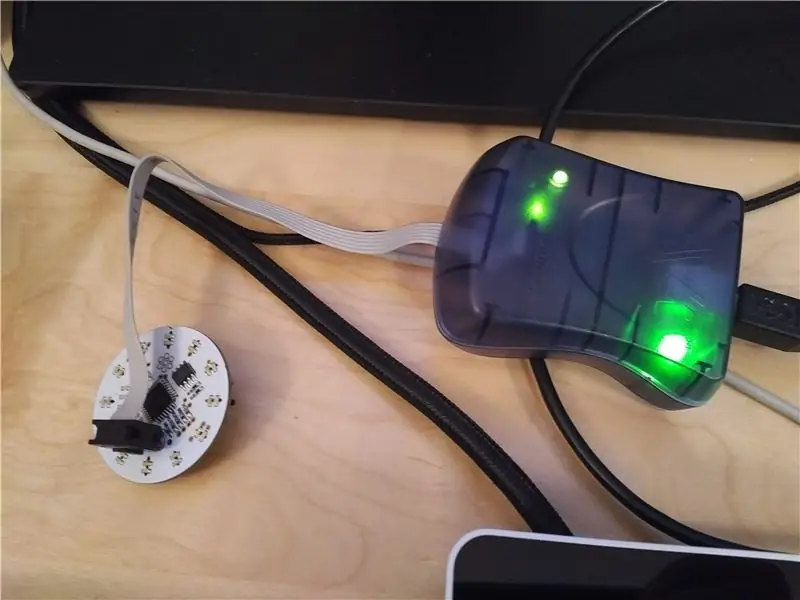

Use um AVRISP mkII para programar o microcontrolador (pressione e segure a tecla shift enquanto clica em upload no IDE do Arduino). Também é possível usá-lo apenas para gravar o bootloader normalmente e usar a conexão serial na parte de trás do relógio com um cabo FTDI. Mas contornando o bootloader e programando diretamente com o AVR ISP mkII, o código começa mais rápido na inicialização.

Anexei o código a esta etapa também. Se alguém quiser examinar mais a fundo, comentei o código para explicar o que cada parte faz. A estrutura geral do código é uma máquina de estado. Cada estado possui um código que executa, bem como condições para passar para um estado diferente.

Muito do código que controla os pinos de I / O controla diretamente os registradores, é um pouco mais difícil de ler, mas pode ser até 10x mais rápido na execução do que digital. Write ou Read.

Etapa 4: Configuração de usinagem

A configuração de usinagem para a caixa do relógio é bastante complexa e requer um pouco de preparação.

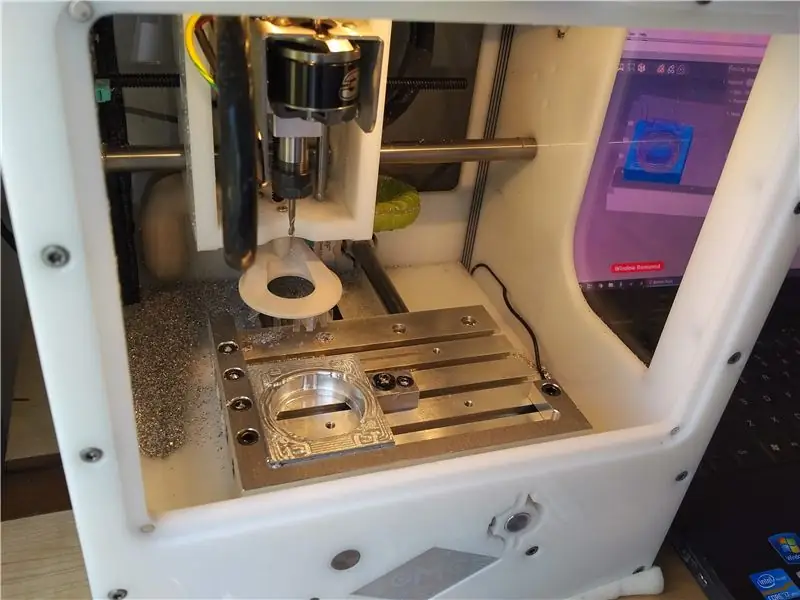

O moinho que estou usando é um Othermill v2 (agora chamado de Bantam Tools) com um kit de braçadeira de dedo do pé. Os grampos permitem-me segurar a peça de trabalho pelos lados, que utilizo para a primeira configuração.

A usinagem do relógio é feita em três configurações. A primeira configuração tem apenas o material inicial preso à base do CNC e a fresadora corta a forma interna do relógio e remove um pouco da superfície. A configuração do software de usinagem pode ser vista na 6ª foto.

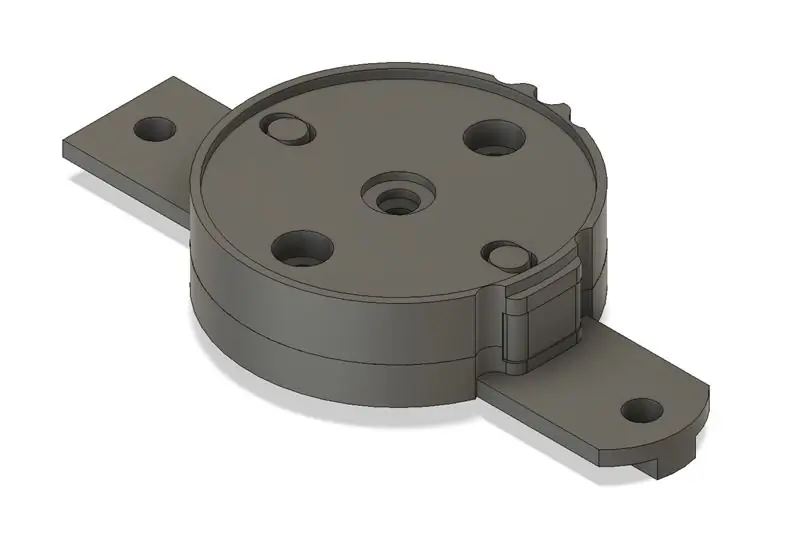

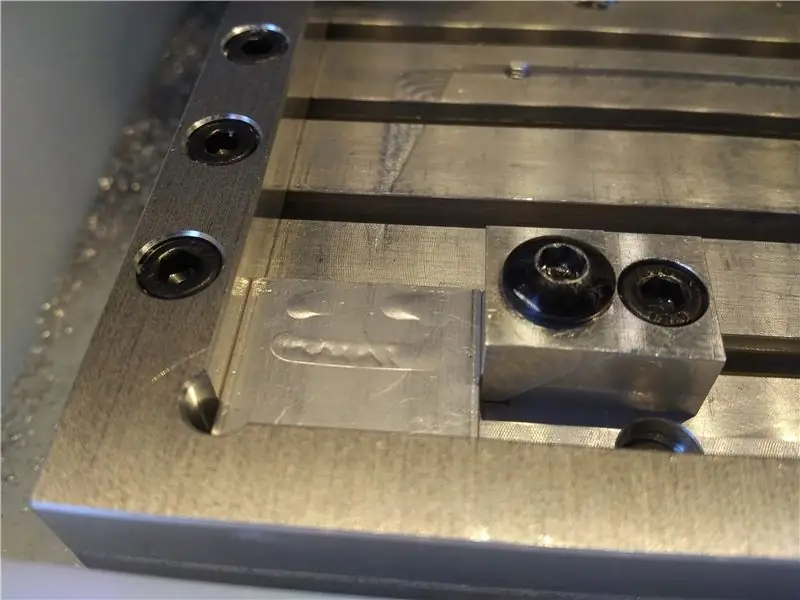

A segunda configuração requer um acessório personalizado para segurar a caixa do relógio por dentro, portanto, é possível cortar toda a forma externa superior do relógio. O acessório personalizado pode ser visto na primeira imagem com uma vista explodida na segunda imagem. A pequena peça central tem um orifício roscado de modo que, quando um parafuso é apertado, ele levanta a peça e força as duas peças laterais para dentro da caixa do relógio, segurando-a no lugar. O software de usinagem para a segunda configuração é visto na figura 7.

A terceira configuração requer outro acessório personalizado para segurar o relógio; este é um pouco mais simples. O acessório consiste em uma base e uma peça que vai dentro do relógio. A peça dentro do relógio é registrada com dois postes na base e parafusos no lugar para segurar a caixa do relógio de cabeça para baixo.

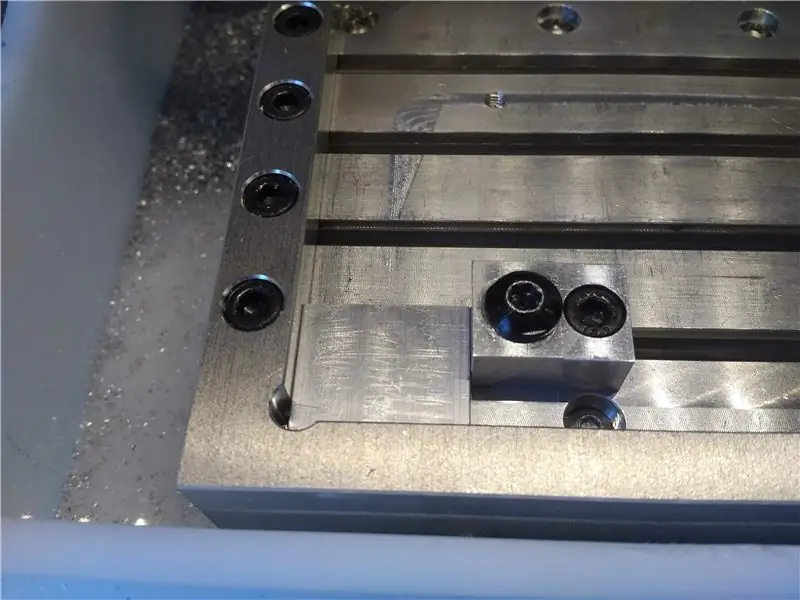

Eu usinei as peças de fixação com pedaços maiores de alumínio e as deixei conectadas por abas. Depois que ambos os lados são usinados, cortei as abas com uma serra circular e lixei-as bem.

Incluí os arquivos CAD do fusion360 que usei para fazer todas as peças (incluindo a caixa do relógio e a chave lateral), mas use seu próprio julgamento se tentar fazer as peças. Não sou responsável se algo der errado e quebrar.

Uma dica para tornar os acessórios mais precisos: usine qualquer peça que faça interface com a máquina primeiro e, em seguida, coloque-a no lugar final e, em seguida, usine-a nas dimensões finais. Isso garante que muitos pequenos erros não se agravem e mantenham a caixa do relógio no lugar errado. Esse conhecimento trazido a você por uma pilha de sucata de alumínio.

Etapa 5: Usinagem da Caixa

A peça inicial de alumínio pode ser vista na primeira foto. Eu uso uma serra copo de 1-1 / 4 para remover o centro, isso economiza um pouco de tempo de usinagem.

Conforme mencionado na etapa anterior, existem 3 configurações para usinar a caixa. A primeira configuração após a usinagem é vista na figura 2. Primeiro, uso uma fresa de topo de 1 1/8 "(plana na parte inferior) para remover a maior parte do material. Em seguida, mudo para uma fresa de topo de 1/32" para cortar os 4 parafusos furos. Para cortar as roscas nos orifícios dos parafusos, uso uma fresa de roscas M1.6 (da Harvey tools). As configurações específicas que eu uso estão contidas no arquivo Fusion360 CAD.

A Figura 3 mostra o segundo setup com a usinagem finalizada e a 4ª figura mostra o terceiro setup antes da usinagem.

A segunda configuração é usinada usando uma fresa de topo de 1/8 "para remover a maior parte do material rapidamente, então eu uso um moinho de bolas de 1/8" (extremidade redonda) para cortar as superfícies curvas. As operações são as mesmas para a terceira configuração também.

A segunda configuração requer o uso de outra ferramenta especializada, uma serra de corte de 3/4 com uma árvore modificada para caber bem no suporte da caixa do relógio. A serra de corte gira a 16500 RPM e se move a 30 mm / min. Esta velocidade empurra o que o Othermill é capaz, então pode ser necessário desacelerá-lo ainda mais. Esta etapa é mostrada no vídeo acima.

Se você está procurando aprender mais sobre os detalhes sobre a usinagem CNC, mostrarei a NYC CNC no YouTube. Eles fazem um trabalho melhor do que eu jamais poderia fazer aqui.

Apenas para referência para aqueles que sabem o que isso significa, as configurações usadas na outra fresa v2 para a fresa de topo de 1/8 é 16400 RPM (163,5 m / min), 300 mm / min, profundidade de corte de 1 mm e largura de 1,3 mm de cortar.

Como o outro moinho não tem altura z suficiente para segurar o relógio de lado, preciso fazer manualmente os orifícios para a pulseira do relógio e o orifício para o botão lateral. Para ajudar a localizá-los nos lados irregulares do relógio, imprimi alguns guias em 3D, vistos nas figuras 5-7. Para ajudar na precisão da perfuração, é importante colocar a broca o mais longe possível no mandril; isso torna mais difícil para o bit vagar.

O orifício da chave lateral tem formato não circular, por isso precisa ser refinado após o início da broca, o que é feito com limas suíças. Usando calibres, eu meço o orifício atual e o arquivo na dimensão correta. O orifício deve estar a 4,6 mm da superfície superior, 3,8 mm da superfície inferior e 25,8 mm do ponto mais distante de cada saliência. Eu sugiro assistir Clickspring no YouTube para se inspirar enquanto preenche o buraco.

Etapa 6: Usinagem do interruptor lateral

Os arquivos usados nesta etapa foram incluídos no arquivo zip na configuração de usinagem.

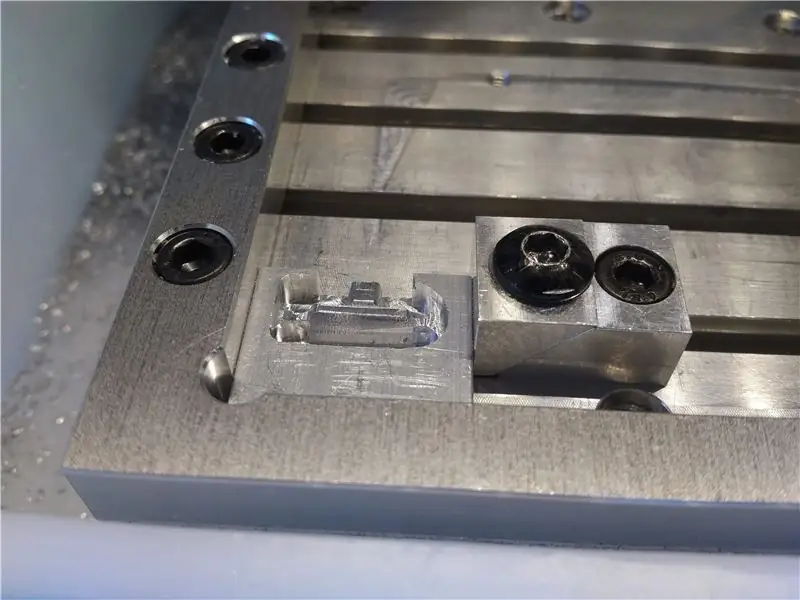

O interruptor lateral é usinado de maneira muito semelhante ao gabinete do MechWatch. É fresado com uma fresa de topo de 1/8 "usando as mesmas configurações da caixa. Em seguida, use um moinho de bolas de 1/8" nas superfícies curvas, as mesmas configurações de antes.

A segunda configuração é vista nas figuras 3-4 antes e depois da usinagem. Fresa de topo de 1/8 ", moinho de bolas de 1/8", fresa de topo de 1/32 "e então fresa de rosca M1.6 (há um orifício roscado para prendê-lo ao interruptor na placa).

Eu usino a troca de uma peça maior de alumínio por dois motivos. A primeira razão é para que eu possa prender as laterais e não moer acidentalmente a peça que a segura. O segundo é assim quando eu coloco na ranhura para a terceira operação, ele ainda pode ser preso (veja a figura 5).

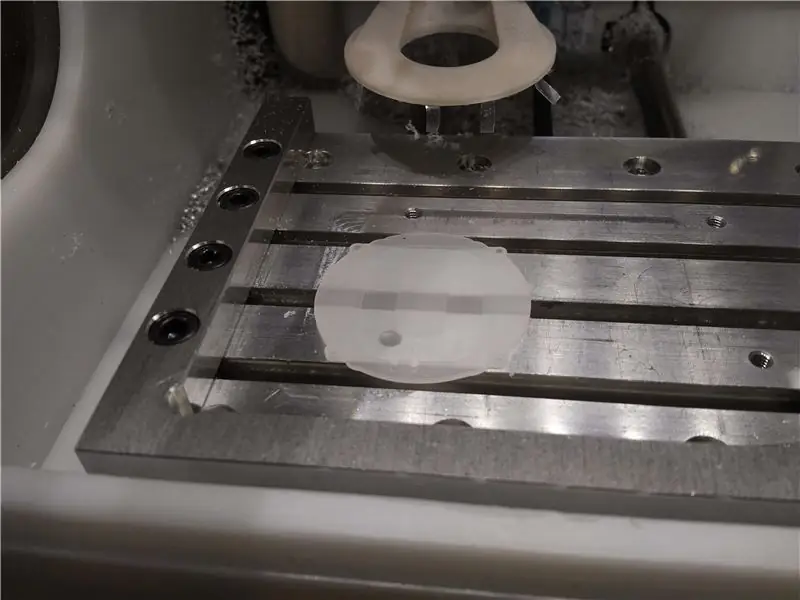

Etapa 7: Usinagem da caixa traseira

A parte inferior do relógio é feita de acrílico e não pode ser metálica devido à carga indutiva. Eu uso alguns cortes de alumínio para espaçá-lo da borda (cada um com 12,7 mm de espessura) e fita dupla-face para mantê-lo no lugar.

Como o plástico é muito mais fácil de usinar do que o alumínio, é possível ser mais agressivo com os ajustes do CNC. Começando com uma fresa de topo de 1/8 ", as configurações são 16500 RPM, taxa de corte de 600 mm / min, profundidade de corte de 1,5 mm e largura de corte de 1 mm. Para cortar os detalhes finos, use uma fresa de topo de 1/32" com o mesmas configurações, mas 0,25 mm de profundidade de corte e 0,3 mm de largura de corte.

Depois de virar um palito de uma tora (eu deveria usar um estoque mais fino, mas é o que tenho), terminei o relógio de volta. Ele tem a forma de eletroímã cortada para manter o relógio fino.

Para removê-lo da cama, coloco uma chave allen na ranhura em T e levanto suavemente, passando para o próximo ponto quando começa a se soltar.

A etapa final é pegar uma broca e escarear suavemente os orifícios na parte inferior. Eu faço isso girando a broca com a mão. Acho mais fácil me manter centrado e sob controle.

Novamente, os arquivos usados nesta etapa foram incluídos no arquivo zip na configuração de usinagem.

Etapa 8: Montagem do relógio

Esta é a etapa mais gratificante, pegar todas as peças e montá-las no relógio final. Todas as peças dispostas (menos a faixa de relógio de 24 mm de largura e as barras de mola de liberação rápida de 1,5 mm de comprimento de 24 mm) são vistas na figura 1.

A primeira parte é complicada, pois os o-rings de 40 mm de diâmetro que encomendei estão, na verdade, mais próximos de 37 mm, por isso precisam ser esticados e instalados rapidamente. Use a ponta de uma chave Allen esférica para pressioná-la no lugar, rolando-a ao longo da ranhura, conforme mostrado na figura 2.

Quando o O-ring estiver devidamente encaixado, pressione firmemente o cristal (40 mm de diâmetro e 1,5 mm de espessura) na caixa do relógio. O anel de vedação deve mantê-lo no lugar, embora seja quase invisível.

Agora é hora de instalar a eletrônica. Primeiro, limpe o interior do cristal com um pano sem fiapos e encaixe os componentes eletrônicos na caixa, prestando atenção na chave para manter a orientação correta. A placa de circuito impresso deve se encaixar firmemente no estojo, mas se estiver solta, pode ser fixada com uma pequena gota de super cola na chave para mantê-la no lugar.

Assim que os componentes eletrônicos estiverem inseridos, a chave lateral se encaixa no orifício e sobre a chave montada na placa de circuito impresso. Um parafuso de fixação M1.6 mantém as duas peças juntas, como visto na figura 4.

Em seguida, os cabos mais longos da bobina precisam ser dobrados e colocados de forma que não esfreguem os contatos elétricos expostos.

O penúltimo passo é fechar tudo e prender a caixa de plástico de volta com os 4 parafusos M1.6. É importante observar que a forma na parte de trás se alinha com a forma da bobina. Pode ser necessário ajustar a colocação do fio para que se encaixe melhor.

A etapa final é prender a pulseira do relógio usando as barras de mola de liberação rápida (fotos 8-9). Dependendo da banda escolhida, pode ser necessário modificar a banda para trabalhar com as barras de mola. Para a faixa de malha de tubarão mostrada, eu uso um alicate para criar um pequeno orifício para acomodar o mecanismo de liberação rápida.

Etapa 9: Notas Finais

O relógio acabou!

Apenas algumas notas: o interruptor lateral pode ficar um pouco pegajoso às vezes, para corrigir isso pode ser necessário alargar o orifício ou ajustar a localização do interruptor afrouxando o parafuso de ajuste, segurando o interruptor perto do corpo e reapertando o parafuso.

Para carregar o relógio, fiz um suporte de carregamento personalizado baseado no carregador Adafruit Qi (https://www.adafruit.com/product/2162) visto na segunda foto, mas isso é assunto para outra hora.

Qualquer que seja o carregador escolhido, é importante observar que nenhum metal pode ficar entre a bobina e o carregador. Como a banda que escolhi é de metal, ela precisa contornar o carregador

Obrigado por ler até o fim, espero que você tenha aprendido alguma coisa. Estou feliz em compartilhar o MechWatch depois de meses em construção.

Primeiro Prêmio no Concurso de Relógios

Recomendado:

Como fazer relógio analógico e relógio digital com faixa LED usando o Arduino: 3 etapas

Como fazer relógio analógico e relógio digital com faixa de LED usando o Arduino: Hoje faremos um relógio analógico e relógio digital com faixa de LED. Relógio digital com Led Strip e módulo MAX7219 Dot com Arduino. Corrigirá a hora com o fuso horário local. O relógio analógico pode usar uma faixa de LED mais longa, então pode ser pendurado na parede para se tornar uma arte

Relógio de aposentadoria / Contagem Crescente / Relógio Dn: 4 etapas (com imagens)

Relógio de aposentadoria / Contagem crescente / Dn Clock: Eu tinha alguns desses visores matriciais de LED 8x8 na gaveta e estava pensando no que fazer com eles. Inspirado por outros instructables, tive a ideia de construir um display de contagem regressiva / crescente para fazer a contagem regressiva para uma data / hora futura e se o tempo alvo p

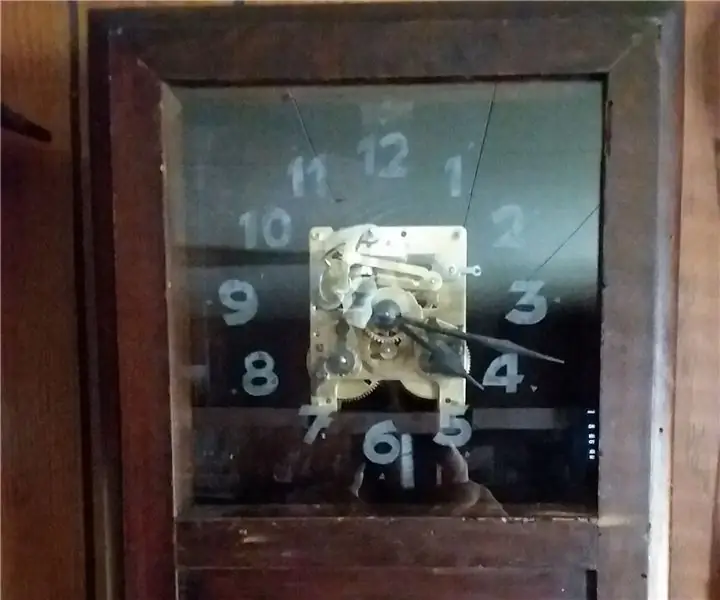

Criando um relógio a partir de um relógio: 11 etapas (com imagens)

Criando um relógio a partir de um relógio: neste Instructable, pego um relógio existente e crio o que considero um relógio melhor. Iremos da imagem da esquerda para a imagem da direita. Antes de começar em seu próprio relógio, saiba que remontar pode ser um desafio, pois o piv

Relógio digital Arduino com função de alarme (PCB personalizado): 6 etapas (com imagens)

Relógio digital Arduino com função de alarme (PCB personalizado): Neste guia DIY, mostrarei como fazer seu próprio relógio digital com essa função de alarme. Neste projeto eu decidi fazer meu próprio PCB que é baseado no microcontrolador Arduino UNO - Atmega328p. Abaixo você encontrará o esquema eletrônico com PCB l

Relógio personalizado com ponteiros de fotos: 5 etapas (com imagens)

Relógio personalizado com ponteiros fotográficos: algumas pessoas são observadores do relógio. Agora todos podem ser o relógio. Outros projetos personalizam o mostrador do relógio. Este personaliza os ponteiros do relógio. Parece caro, mas custa menos de $ 5 dólares e cerca de 30 minutos por relógio. Perfeito para Chr