Índice:

- Etapa 1: crie um projeto básico para o seu motor

- Etapa 2: Compre um Turbo Charger e esconda-se na garagem Construindo seu Insane Jet Powered Contraption

- Etapa 3: Calculando o Tamanho da Câmara de Combustão

- Etapa 4: Montagem da Câmara de Combustão - Preparação dos Anéis Extremos

- Etapa 5: Montagem da Câmara de Combustão - Soldagem nos Anéis de Extremidade

- Etapa 6: Montagem da Câmara de Combustão - Fazendo as Tampas de Extremidade

- Etapa 7: Montagem da Câmara de Combustão - Aparafusando-a

- Etapa 8: Fazendo o tubo de chama

- Etapa 9: encanando os sistemas de combustível e óleo

- Etapa 10: Divirta-se fazendo muito barulho e sacudindo o chão enquanto impressiona amigos e vizinhos com seu novo brinquedo

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Você não precisa ser Jay Leno para ter uma motocicleta a jato, e nós mostraremos como fazer seu próprio motor a jato bem aqui para alimentar seus veículos malucos. Este é um projeto em andamento, e muitas informações adicionais estarão disponíveis em nosso site em breve. Veja a compilação completa em https://www.badbros.netEsta informação é fornecida a você por Bad Brothers Racing e Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comWarning! Construir seu próprio motor a jato pode ser perigoso. É altamente recomendável que você tome todas as precauções de segurança adequadas ao lidar com máquinas e tenha extremo cuidado ao operar motores a jato. Lesões graves ou morte podem ocorrer durante a operação de um motor de turbina a jato nas proximidades, devido a combustíveis explosivos e peças móveis. Quantidades extremas de energia potencial e cinética são armazenadas em motores em operação. Sempre tenha cuidado e bom senso ao operar motores e máquinas, e use proteção adequada para os olhos e ouvidos. Nem a Bad Brothers Racing nem o Gary's Jet Journal aceitam qualquer responsabilidade pelo uso ou mau uso das informações aqui contidas.

Etapa 1: crie um projeto básico para o seu motor

Iniciei o processo de construção do meu motor com um projeto em Solid Works. Acho muito mais fácil trabalhar dessa maneira e criar peças usando processos de usinagem CNC resulta em um resultado final muito mais agradável. O que mais gosto no uso do processo 3D é a capacidade de ver como as peças se encaixam antes da fabricação, para que eu possa fazer alterações antes de gastar horas em uma peça. Esta etapa não é realmente necessária, pois qualquer pessoa com habilidades decentes de desenho pode esboçar o desenho no verso de um envelope rapidamente. Ao tentar encaixar todo o motor no projeto final, a moto a jato, certamente ajudará muito.

Eu também sugeriria que, para obter a melhor resposta às perguntas se você estiver tentando construir um motor a jato ou um projeto baseado em turbina, o caminho a percorrer é se inscrever para um grupo de usuários. Os anos de experiência combinada de vários usuários são inestimáveis, e eu participo regularmente do fórum DIY Grupos de Turbinas a Gás do Yahoo.

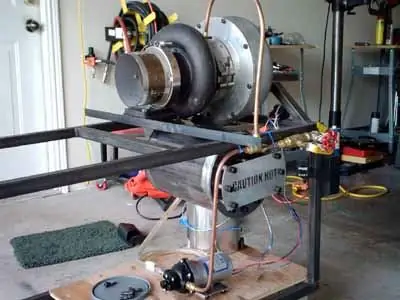

Etapa 2: Compre um Turbo Charger e esconda-se na garagem Construindo seu Insane Jet Powered Contraption

Tenha cuidado ao selecionar seu turbocompressor! Você precisa de um turbo grande com uma única entrada de turbina (não dividida). Quanto maior o turbo, mais empuxo o motor acabado produzirá. Gosto dos turbos provenientes de grandes motores a diesel e equipamentos de movimentação de terras. O uso de um desses turbos renderá potência de empuxo suficiente para mover um veículo de algum tipo muito bem. É melhor comprar uma unidade reconstruída, se possível. Ebay é o caminho a percorrer aqui, pois você pode realmente economizar algum dinheiro.

Como regra geral, não é tanto o tamanho de todo o turbo, mas o tamanho do indutor que importa. O indutor é a área visível das lâminas do compressor que pode ser vista ao olhar para o compressor do turbo com as tampas (carcaças) colocadas. Olhando para o turbo aqui, você verá que a entrada de ar é bem grande, com quase 5 polegadas de diâmetro, enquanto as lâminas visíveis do indutor têm apenas 3 polegadas de diâmetro. Isso é suficiente para criar impulso suficiente para dirigir uma mini motocicleta, kart ou outro veículo pequeno. O turbo da foto é um Cummins ST-50 de um grande caminhão de 18 rodas.

Etapa 3: Calculando o Tamanho da Câmara de Combustão

Aqui está um rápido resumo do processo de como o jato funciona e como descobrir o tamanho da câmara de combustão que você fará para o seu motor a jato.

A câmara de combustão funciona permitindo que o ar comprimido proveniente do turbo compressor seja misturado ao combustível e queimado. Os gases quentes então escapam pela parte traseira da câmara de combustão para se mover através do estágio da turbina do turbo, onde a turbina extrai energia dos gases em movimento e os converte em energia do eixo de rotação. Este eixo rotativo então alimenta o compressor conectado à outra extremidade para trazer mais ar para fazer o processo continuar. Qualquer energia adicional deixada nos gases quentes à medida que passam pela turbina cria empuxo. Simples o suficiente, mas na verdade um pouco complicado de construir e acertar. A câmara de combustão é feita de um grande pedaço de aço tubular com tampas em ambas as extremidades. Dentro da câmara de combustão há um tubo de chamas. Este tubo de chama é feito de outro pedaço menor de tubo que percorre toda a extensão da câmara de combustão e tem muitos orifícios perfurados. Os orifícios permitem que o ar comprimido passe em certas proporções que são benéficas para 3 etapas. O primeiro passo é misturar o ar e o combustível. O processo de combustão também começa aqui. A etapa a é fornecer ar para a conclusão da combustão e a etapa três é fornecer ar de resfriamento para diminuir as temperaturas antes que a corrente de ar entre em contato com as pás da turbina. Para calcular as dimensões do tubo de fogo, você dobra o diâmetro do indutor de seu turbocompressor, e isso lhe dará o diâmetro do tubo de fogo. Multiplique o diâmetro do indutor do turbo por 6, e você terá o comprimento do tubo de chama. Novamente, o indutor do turbo é a parte das lâminas do compressor que pode ser vista da frente do turbo com as tampas (ou carcaças) colocadas. Enquanto a roda do compressor em um turbo pode ter 5 ou 6 polegadas de diâmetro, o indutor será consideravelmente menor. O indutor dos turbos que gosto de usar (modelos ST-50 e VT-50) tem 3 polegadas de diâmetro, então as dimensões do tubo de chama seriam 6 polegadas de diâmetro por 18 polegadas de comprimento. É claro que este é um ponto de partida recomendado e pode ser alterado um pouco. Eu queria uma câmara de combustão um pouco menor, então decidi usar um tubo de fogo de 5 polegadas de diâmetro com 10 polegadas de comprimento. Eu escolhi o tubo de chama de 5 polegadas de diâmetro principalmente porque a tubulação é fácil de adquirir como tubo de escape de caminhão a diesel. O comprimento de 10 polegadas foi calculado porque o motor irá eventualmente entrar no pequeno quadro da motocicleta da mini moto a jato. Com o tamanho do tubo da chama calculado, você pode encontrar o tamanho da câmara de combustão. Uma vez que o tubo de chama caberá dentro da câmara de combustão, o alojamento da câmara de combustão deverá ter um diâmetro maior. Um ponto de partida recomendado é ter um espaço mínimo de 1 polegada ao redor do tubo de chama e o comprimento deve ser o mesmo que o tubo. Escolhi um invólucro de câmara de combustão de 8 polegadas de diâmetro, porque se adapta à necessidade de espaço de ar e é um tamanho comumente disponível em tubos de aço. Com o tubo de chama de 5 polegadas de diâmetro, terei um intervalo de 1,5 polegada entre o tubo de chama e o compartimento da câmara de combustão. Tente usar tubos de aço em vez de tubos, quando possível. A diferença entre um tubo de 8 polegadas e um tubo de 8 polegadas seria que o tubo seria medido com 8 polegadas de diâmetro externo e você selecionaria a espessura da "parede" necessária. Escolhi uma espessura de parede de 1/8 de polegada para o meu motor. O tubo de aço de 8 polegadas teria uma dimensão interna de cerca de 8 polegadas e a espessura da parede é determinada por uma escala ou número de resistência, como "escala 40" ou "escala 80". O tubo de aço tende a ser muito mais espesso na "parede" do que a tubulação, e pode aumentar consideravelmente o peso total do motor. Agora que você tem as dimensões aproximadas que usará em seu motor a jato, pode começar a colocá-lo junto com as tampas nas extremidades e os injetores de combustível. Todas essas peças se combinam para formar a câmara de combustão completa.

Etapa 4: Montagem da Câmara de Combustão - Preparação dos Anéis Extremos

Para fazer com que a câmara de combustão resulte em uma peça simples aparafusada, eu uso um método de construção de anéis que não apenas fornecerá uma superfície na qual as tampas das extremidades possam ser aparafusadas, mas também manterão o tubo de chama centralizado na câmara de combustão.

Os anéis são fabricados com um diâmetro externo de 8 polegadas com um diâmetro interno de 5 e 1/32 polegadas. O espaço extra fornecido por 1/32 de polegada tornará a inserção do tubo inflamável mais fácil quando a construção estiver concluída e também servirá como um buffer para permitir alguma expansão do tubo inflamável à medida que fica quente. Os anéis são feitos de chapa de aço de 1/4 de polegada e eu tive o meu corte a laser de meus desenhos 3D que criei em trabalhos sólidos. Acho que seguir esse caminho é muito mais fácil do que tentar usinar as peças. Você pode usar uma fresadora, jato de água ou ferramentas manuais para fazer os anéis. Qualquer método que forneça resultados aceitáveis funcionará. A espessura de 1/4 de polegada permitirá que os anéis sejam soldados com menos chance de empenamento e fornecerá uma base de montagem estável para as tampas. Eles também permitirão que o tubo de fogo seja construído 3/16 avos de polegada mais curto que o comprimento total da câmara de combustão para permitir a expansão no plano axial conforme esquenta com o processo de combustão. 12 orifícios para parafusos são fornecidos ao redor do anel em um padrão circular para a montagem das tampas. Ao soldar as porcas na parte de trás desses orifícios, os parafusos podem ser rosqueados diretamente. Isso é um requisito, pois a parte de trás dos anéis será inacessível para segurar as porcas com uma chave uma vez montada no combustor. Você ainda pode substituir uma porca dentro do combustor se for removê-la, tornando este um método melhor do que bater nos orifícios dos anéis para roscas. Três pontos de solda colocados em cada lado plano das porcas devem mantê-los firmes o suficiente para mantê-los no lugar.

Etapa 5: Montagem da Câmara de Combustão - Soldagem nos Anéis de Extremidade

Com os anéis de extremidade prontos, eles podem ser soldados ao compartimento do combustor. O alojamento deve primeiro ser cortado no comprimento adequado e ter as extremidades quadradas para que tudo fique alinhado corretamente.

Comece pegando uma grande folha de cartolina e enrolando-a ao redor do tubo de aço de forma que as pontas fiquem alinhadas uma com a outra e a cartolina seja bem esticada. Ele deve ter um formato cilíndrico ao redor do tubo, e as pontas do cartolina ficarão bem quadradas. Deslize a cartolina para uma extremidade do tubo de forma que a borda do tubo e as extremidades do cilindro da cartolina estejam quase se tocando, certificando-se de que haja espaço suficiente para fazer uma marca ao redor do tubo para que você possa esmerilhar o metal nivelado com a marca. Isso formará uma quadratura com uma das extremidades do tubo. A maioria dos fornecedores de metal corta o tubo com uma serra de fita, e a margem de erro para seus cortes é de mais ou menos 1/16 de polegada, o que pode resultar em um corte menos que perfeito e uma extremidade instável se você não alinhar primeiro. Em seguida, meça da extremidade quadrada em direção à outra no comprimento que você deseja que a câmara de combustão e o tubo de chama tenham. Como os anéis de extremidade que serão soldados têm 1/4 de polegada cada, certifique-se de subtrair 1/2 polegada de sua medição primeiro. Visto que meu combustor terá 25 centímetros de comprimento, minha medição será feita em 9,5 centímetros. Marque o tubo e use a cartolina para criar uma marca bonita em todo o tubo, como antes. Eu acho que usar uma roda de corte em uma rebarbadora faz o trabalho de cortar o tubo de 1/8 de polegada de espessura muito bem. Faça movimentos bonitos e uniformes com a roda e gire o tubo enquanto corta um pouco mais fundo a cada passagem. Não se preocupe em fazer o corte perfeito, na verdade você deve deixar um pouco de material e limpar depois. Gosto de usar discos de aba na rebarbadora para a limpeza final. Assim que o corte for feito e limpo, use o disco flap para chanfrar as bordas externas de ambas as extremidades do tubo um pouco para obter uma boa penetração da solda. O tubo está então pronto para soldar. Usando grampos de solda magnéticos, centralize os anéis de extremidade nas extremidades do tubo e certifique-se de que eles estejam alinhados com o tubo. Coloque pontos de solda nos 4 lados dos anéis e deixe esfriar. Uma vez que as tachas estejam definidas, use pontos de solda de cerca de 1 polegada de comprimento para fechar o cordão de solda ao redor dos anéis. Faça um ponto de solda, depois alterne para o outro lado e faça o mesmo. Use um método semelhante ao de apertar as porcas de roda em um carro, também chamado de padrão "estrela". Não aqueça demais o metal, para evitar deformar os anéis. Quando os dois anéis estiverem soldados, esmerilhe as soldas para obter uma boa aparência. Isso é opcional, mas apenas faz com que todo o combustor pareça muito mais agradável.

Etapa 6: Montagem da Câmara de Combustão - Fazendo as Tampas de Extremidade

Com o compartimento do combustor principal completo, você precisará de 2 tampas de extremidade para o conjunto do combustor. Uma das extremidades será o lado do injetor de combustível e a outra direcionará os gases de escape quentes para a turbina.

Fabrique 2 placas com o mesmo diâmetro da sua câmara de combustão, no nosso caso será de 8 polegadas. Coloque 12 orifícios de parafuso ao redor do perímetro para alinhar com os orifícios de parafuso nos anéis de extremidade para que possam ser fixados posteriormente. 12 é apenas o número de parafusos que uso, você pode usar mais ou menos nos anéis e nas tampas. A tampa do injetor precisa ter apenas 2 orifícios. Um será para o injetor de combustível e o outro para uma vela de ignição. Você pode adicionar mais orifícios para mais injetores se desejar, pois esta é uma preferência pessoal. Usarei 5 injetores, um no centro e 4 em um padrão circular ao redor dele. O único requisito é que os injetores sejam colocados de forma que acabem no tubo de chamas quando as peças forem aparafusadas. Para nosso projeto, isso significa que eles devem caber no centro de um círculo de 5 polegadas de diâmetro no meio da tampa da extremidade. Usei orifícios de 1/2 polegada para montar os injetores. Deslocado ligeiramente do centro, você adicionará o orifício para sua vela de ignição. O orifício deve ser perfurado e rosqueado para uma rosca de 14 mm x 1,25 mm que se encaixará em uma vela de ignição. Novamente, o design nas fotos terá 2 velas de ignição, e isso é apenas uma questão de preferência para mim, caso uma vela opte por sair de serviço. Certifique-se de que as velas de ignição também estejam dentro dos limites do tubo de chama, uma vez que se relacionam com a tampa da extremidade. Na foto da tampa do injetor você pode ver os pequenos tubos que saem da tampa. Estes são para a montagem dos injetores. Como eu disse, terei 5 deles, mas você pode sobreviver com um no centro para sua primeira tentativa. Os tubos são feitos de tubos de 1/2 polegada de diâmetro com diâmetro interno de 3/8 de polegada. O comprimento é cortado para 1,25 polegadas, após o qual um chanfro é colocado nas bordas, prendendo-as na furadeira e girando-as enquanto a rebarbadora é usada para fazer o chanfro. É um pequeno truque bacana que produz resultados decentes. Ambas as extremidades são rosqueadas com rosca de tubo cônico NPT de 1/8 de polegada. Eu seguro os tubos em uma morsa sob a furadeira e prendo a torneira do tubo para que eu possa iniciar os fios bem e retos nos tubos. depois de iniciar os fios, eu termino com a mão girando a torneira até a profundidade desejada. Eles são soldados no lugar com 1/2 polegada do tubo projetando-se de cada lado da placa. As linhas de suprimento de combustível serão anexadas a um lado e os injetores serão aparafusados no outro. Gosto de soldá-los no interior da placa para fazer com que o exterior do combustor tenha uma aparência limpa. Para fazer a tampa do escapamento, você precisará cortar uma abertura por onde os gases quentes podem escapar. No meu caso, eu o dimensionei com as mesmas dimensões da entrada para a espiral da turbina no turbo. Este é 2 polegadas por 3 polegadas em nosso turbo. Uma pequena placa, ou flange da turbina, é então feita para aparafusar ao alojamento da turbina. O flange da turbina também deve ter o mesmo tamanho de abertura da entrada da turbina, mais quatro orifícios para parafusos para prendê-la ao turbo. A tampa da extremidade do escapamento e o flange da turbina podem ser soldados juntos fazendo uma seção de caixa retangular simples para ir entre os dois. Na foto do coletor de escapamento abaixo, você pode ver o flange da turbina à direita e a tampa do escapamento voltada para baixo no solo. A curva de transição teve que ser feita para a aplicação que este motor verá na moto a jato, mas poderia facilmente ter sido feita com apenas uma simples reta em seção retangular criada a partir de chapa de aço. Solde as peças mantendo suas soldas do lado de fora das peças apenas para que o fluxo de ar não tenha nenhuma obstrução ou turbulência criada pelos cordões de solda no interior.

Etapa 7: Montagem da Câmara de Combustão - Aparafusando-a

Você agora está se aproximando de ter um motor a jato com fins de curso. É hora de aparafusar as peças para ver se tudo se encaixa como deveria.

Comece aparafusando o flange da turbina e o conjunto da tampa da extremidade (o coletor de escape) ao turbo. Em seguida, o compartimento do combustor é aparafusado ao conjunto de exaustão e, finalmente, a tampa do injetor é aparafusada ao compartimento do combustor principal. Se você fez tudo certo até agora, deve ser semelhante à segunda imagem abaixo. Se não, volte e veja onde você cometeu seu erro. É importante observar que as seções da turbina e do compressor do turbo podem ser giradas uma contra a outra afrouxando as braçadeiras no meio. Turbos diferentes usam muitos tipos de grampos, mas deve ser fácil ver quais parafusos devem ser afrouxados para fazer as peças girarem. Com as peças conectadas e a orientação do seu conjunto turbo, você precisará fabricar um tubo que conectará a abertura de saída do compressor à carcaça do combustor. Esse tubo deve ter o mesmo diâmetro da saída do compressor e, eventualmente, será conectado ao compressor com um acoplador de mangueira de borracha ou silicone. A outra extremidade precisará se encaixar perfeitamente no combustor e ser soldada no lugar assim que um orifício for aberto na lateral do compartimento do combustor. Não importa muito onde o buraco está na lateral do combustor, desde que o ar tenha um bom caminho suave para entrar. Isso significa sem cantos agudos e mantenha as soldas do lado de fora. Para nosso combustor, optei por usar um pedaço de tubo de exaustão de 3,5 polegadas de diâmetro que foi dobrado por mandril. A imagem abaixo mostra um tubo fabricado à mão que foi projetado para ficar maior e diminuir a velocidade do ar antes de entrar no combustor. Agora você deve ter um bom caminho limpo para o ar percorrer todo o caminho desde a entrada do compressor, descendo pelo tubo até o combustor, através do coletor de escapamento e passando pela seção da turbina. Tudo deve estar praticamente hermético e você deve verificar toda a soldagem para ter certeza de que está sólida. Soprar um soprador de folhas pela frente do motor deve fazer com que o ar flua e gire as lâminas da turbina.

Etapa 8: Fazendo o tubo de chama

Bem, para muitos construtores, esta é considerada a parte mais difícil. O tubo da chama é o que deixa o ar entrar no centro da câmara de combustão, mas mantém a chama no lugar de forma que ela saia apenas pelo lado da turbina, e não pelo lado do compressor. parece. Da esquerda para a direita, os padrões de orifícios têm nomes e funções especiais. Os pequenos orifícios à esquerda são os orifícios primários, os orifícios maiores do meio são os secundários e os maiores à direita são os orifícios terciários ou de diluição. (observe que também existem alguns pequenos orifícios adicionais neste projeto para ajudar a criar uma cortina de ar para manter as paredes do tubo de chama mais frias) Os orifícios primários fornecem o ar para o combustível e a mistura de ar, e é aqui que o processo de queima começa. os orifícios fornecem o ar para completar o processo de combustão. Os orifícios terciários ou de diluição fornecem o ar para o resfriamento dos gases antes de saírem do combustor, para não superaquecer as pás da turbina no turbo. O tamanho e a localização dos buracos são, na melhor das hipóteses, uma equação matemática e, na pior, um pesadelo logístico. Para facilitar o processo de cálculo dos furos, forneci um programa abaixo que fará o trabalho para você. É um programa do Windows, portanto, se você estiver em um Mac ou Linux, terá que fazer as equações à mão. O programa, Jet Spec Designer, é um ótimo programa e também pode ser usado para determinar a saída de empuxo de um turbo específico. Para obter os cálculos longos dos furos do tubo de chama e uma explicação detalhada das coisas, visite nosso website em https://www.badbros.net/jetbike5.htmlAntes de fazer furos no tubo de chama, você precisará dimensioná-lo para caber no combustor. Como nosso combustor tem 10 polegadas de comprimento medido da parte externa das extremidades do anel de um lado a outro, você precisará cortar o tubo de chama nesse comprimento (certifique-se de cortar para caber no comprimento do seu combustor). Use a cartolina enrolada em volta do tubo de chama para alinhar uma das pontas, depois meça e corte a outra. Eu sugeriria fazer o tubo de fogo quase 3/16 de polegada mais curto para permitir a expansão do metal à medida que fica quente. Ele ainda poderá ser capturado dentro dos anéis de extremidade e "flutuará" dentro deles. Depois de cortar no comprimento certo, vá para os orifícios. Haverá muitos deles, e uma broca "unibit" ou escalonada é muito útil ter aqui. O tubo de chama pode ser feito de aço inoxidável ou aço carbono normal. É claro que o aço inoxidável vai durar mais e aguentar o calor melhor do que o aço-carbono.

Etapa 9: encanando os sistemas de combustível e óleo

Agora que você já perfurou o tubo da chama, abra o compartimento do combustor e insira-o entre os anéis até que ele se encaixe na parte de trás contra a tampa do escapamento. Recoloque a tampa lateral do injetor e aperte os parafusos. Eu gosto de usar parafusos de cabeça sextavada apenas pela aparência, mas a conveniência também é boa, pois você não precisa mexer com uma chave inglesa comum. Agora você precisará fornecer algum combustível para o sistema e um pouco de óleo para os mancais. Esta parte não é tão complicada como pode parecer à primeira vista. Para o lado do combustível, você precisará de uma bomba capaz de alta pressão e um fluxo de pelo menos 20 galões por hora. Para o lado do óleo, você precisará de uma bomba capaz de atingir uma pressão de pelo menos 50 psi com um fluxo de cerca de 2-3 galões por minuto. Felizmente, o mesmo tipo de bomba pode ser usado para ambos. Minha sugestão é o modelo da bomba Shurflo número 8000-643-236. Outras alternativas são bombas de direção hidráulica, bombas de forno e bombas de combustível automotivas. O melhor preço que encontrei no Shurflo é de https://www.dultmeier.com e atualmente custa US $ 77. Não economize e compre as outras bombas Shurflo que têm a mesma aparência, mas são mais baratas. As válvulas e retentores das bombas não funcionarão com produtos à base de petróleo e não posso garantir que você terá muita sorte com eles. Eu forneci um diagrama para o sistema de combustível e o sistema de óleo para o turbo funcionará da mesma maneira. Se sua bomba não tiver um retorno de desvio diretamente sobre ela (o Shurflow não tem, mas algumas bombas de forno têm), você pode omitir o desvio da bomba, pois ele está lá apenas para capturar o escoamento da própria bomba. A ideia dos sistemas de encanamento é regular a pressão com uma configuração de válvula de desvio. As bombas sempre terão um fluxo total com este método e qualquer fluido não utilizado será devolvido ao seu tanque de retenção. Ao seguir esse caminho, você evitará a contrapressão na bomba e as bombas também durarão mais. O sistema funcionará igualmente bem para sistemas de combustível e óleo. Para o sistema de óleo, você precisará de um filtro e um resfriador de óleo, ambos na linha depois da bomba, mas antes da válvula de desvio. Para um resfriador de óleo, sugiro resfriadores de transição B&M. Os filtros de óleo podem ser do tipo rosqueado regular usando um suporte de filtro de óleo remoto. Certifique-se de que todas as linhas que vão para o turbo sejam feitas de "linha dura", como tubos de cobre com conexões de compressão. Uma linha flexível como a de borracha pode explodir e terminar em desastre. Óleo ou combustível atingindo uma carcaça de turbina quente explodirá em chamas muito rapidamente. Também digno de nota é a pressão envolvida nesses sistemas de bomba. A mangueira de borracha amolecerá com o calor e as altas pressões das bombas farão com que as linhas se rompam e escorreguem das conexões. Esteja seguro e use linhas rígidas. É tão barato quanto linhas flexíveis. VOCÊ FOI AVISADO DOS PERIGOS, PORTANTO NÃO ACEITO NENHUMA RESPONSABILIDADE POR VOCÊ INCONSCIÊNCIA DE SEGUIR AS INSTRUÇÕES! Ao encanar as linhas de óleo para o turbo, certifique-se de que a entrada de óleo está na parte superior do turbo e o dreno está na parte inferior. A entrada é geralmente a menor das duas aberturas. Se você estiver usando um turbo refrigerado a água, não é necessário usar a jaqueta d'água, e nada precisa ser conectado a essas portas. Só será útil se você quiser fornecer um fluxo de água para resfriar o turbo no desligamento. Os tanques de combustível podem ser de qualquer tamanho e os tanques de óleo devem ser capazes de conter pelo menos um galão. Não coloque as linhas de coleta perto das linhas de retorno em tanques, ou a aeração causada pelos fluidos de retorno fará com que bolhas de ar entrem nas linhas de coleta e as bombas cavitarão e perderão pressão! Para injetores de combustível, recomendo bicos HAGO da McMaster Carr https://www.mcmaster.com Consulte a página 1939 do catálogo online para os bicos de nebulização de água em aço inoxidável. Um motor desse tamanho precisará de um fluxo de aproximadamente 14 galões por hora em pleno funcionamento. Para o meu sistema de óleo, eu uso Castrol 5w20 totalmente sintético agora. Um óleo totalmente sintético com baixa viscosidade é obrigatório. O totalmente sintético terá um ponto de inflamação muito mais alto e menos probabilidade de inflamar, e a baixa viscosidade ajudará a turbina a começar a girar mais facilmente. o grupo de usuários "DIYgasturbines" do Yahoo Forums. Há uma abundância de informações lá, e eu sou um membro regular. Ahh, você vai precisar de uma fonte de ignição! Uma vez que existem inúmeras maneiras de obter uma faísca de uma vela de ignição, não vou nem tentar ir muito a fundo. Deixo que você pesquise na internet por um bom circuito de alta voltagem para obter uma faísca, ou você pode fazer um barato e conectar um relé de pisca-pisca automotivo a uma bobina e obter uma faísca lenta, mas utilizável, de seu plugue. Para a alimentação de todos os sistemas de 12 volts, gosto de usar baterias de célula de gel seladas de 12 volts, 7 ou 12 amp / hora, como as usadas em alarmes contra roubo e baterias de reserva. Eles são pequenos, leves e adequados para a tarefa, além de caberem facilmente em um jet kart ou outro veículo pequeno. Ok, então você chegou até aqui. Agora, você só precisa de um suporte para montar o motor. Você pode ver a bancada que fiz em outras fotos aqui e ter uma ideia de como fazer uma para você. Você tem seu soprador de folhas pronto? Ok, vamos começar!

Etapa 10: Divirta-se fazendo muito barulho e sacudindo o chão enquanto impressiona amigos e vizinhos com seu novo brinquedo

Essa é a parte divertida! Ligando seu novo motor pela primeira vez. As peças de que você precisa são … 1) O motor2) Protetores auriculares (protetores auriculares) 3) Muito combustível (diesel, querosene ou jato-a) 4) Um soprador de folhas5) uma toalha É aqui que as coisas ficam interessantes. Em primeiro lugar, você instala o jato em um lugar onde pode realmente iniciá-lo sem deixar ninguém louco com o barulho alto. Então você o abastece com sua escolha de combustível. Gosto de usar jet-a porque funciona bem e tem o "cheiro" certo de um motor a jato. Ligue o sistema de óleo e defina a pressão do óleo para um mínimo de 30 psi. Coloque seus protetores de ouvido e enrole a turbina soprando ar pelo motor com o soprador de folhas. Sim, você pode usar a partida elétrica ou a ar nesses motores, mas não é a norma e é muito mais fácil usar apenas o soprador de folhas. Ligue o circuito de ignição e aplique lentamente o combustível fechando a válvula de agulha de bypass no sistema de combustível até ouvir um "estouro" quando o combustor acende. Continue aumentando o combustível e você começará a ouvir o rugido do seu novo motor a jato. Puxe gradualmente o soprador de folhas e veja se o motor acelera sozinho. Caso contrário, reaplique o soprador de folhas e forneça mais combustível até que aconteça. Por fim, aproveite o som do seu novo motor e lembre-se de usar a toalha para limpar, caso você cague suas calças! Há tanta potência nesses motores que você vai assustá-lo a ponto de perder o controle do corpo. Vídeos de nossos motores em execução estão disponíveis como filmes em flash abaixo. Esperamos que você goste deles! Provavelmente, você precisará diminuir o tamanho do seu navegador ao visualizá-los, para que não fiquem pixelados. Isso é tudo. Nossos sites cobrem todos os processos de construção e, com sorte, o ajudarão a iniciar a jornada de fazer seu próprio motor a jato. Certifique-se de nos enviar fotos se fizer as suas. Os kits de combustão podem ser adquiridos entrando em contato com Russ na Bad Brothers Racing. Diferentes kits e configurações estão disponíveis para ajudá-lo a criar seu motor a jato. Motores totalmente montados também estão disponíveis para compradores qualificados que assinam um termo de responsabilidade. Os planos nesta documentação e designs de kit são Copyright 2006 Bad Brothers Racing e não podem ser reproduzidos de forma alguma, nem podem ser vendidos. Lembre-se de que nossos sites são financiados por doações e cliques em anúncios. Se você se sentir generoso, ajude com uma doação em dinheiro. Se você é barato, dê-nos alguns "cliques pela causa" para ajudar os projetos a continuar! Vejo vocês em breve e esperamos que gostem dos sites! Essas informações foram fornecidas por Bad Brothers Racing e Gary's Jet Journal. Visite nossos sites para ver o que há de novo, pois sempre atualizamos com projetos novos e interessantes.

Primeiro prêmio no concurso The Instructables Book

Recomendado:

Como fazer seu próprio avião a jato RC simples ?: 10 etapas

Como Fazer o Seu Próprio Avião a Jato RC Simples ?: Como fazer um avião RC (Controle Remoto) usando espuma ou cortiça poliestireno, que costumo usar, é bastante simples e fácil se você souber a fórmula geral. Por que a fórmula da nuvem? porque se você explicar em detalhes e usar sin cos tan e seus amigos, of c

Como construir seu próprio computador desktop: 20 etapas

Como construir seu próprio computador de mesa: Se você deseja construir seu próprio computador para jogos de vídeo, design gráfico, edição de vídeo ou mesmo apenas para se divertir, este guia detalhado mostrará exatamente o que você precisa para construir seu próprio computador pessoal

Como construir seu próprio módulo NRF24L01 + pa + lna: 5 etapas

Como construir seu próprio módulo NRF24L01 + pa + lna: o módulo baseado em Nrf24L01 é muito popular, porque é fácil de implementar em projetos de comunicação sem fio. O módulo pode ser encontrado abaixo de 1 $ com uma versão impressa de PCB ou antena monopolo. O problema com esses módulos baratos é que eles têm

Como construir seu próprio quadricóptero impresso em 3D: 4 etapas

Como construir seu próprio quadricóptero impresso em 3D: Hoje vamos fazer um quadricóptero totalmente funcional com peças, motores e eletrônicos impressos em 3D

Como construir seu próprio anemômetro usando chaves de palheta, sensor de efeito Hall e alguns recados no Nodemcu - Parte 2 - Software: 5 etapas (com fotos)

Como construir seu próprio anemômetro usando interruptores Reed, sensor de efeito Hall e alguns resíduos no Nodemcu - Parte 2 - Software: introdução Esta é a sequência do primeiro post " Como construir seu próprio anemômetro usando interruptores Reed, sensor de efeito Hall e alguns resíduos no Nodemcu - Parte 1 - Hardware " - onde eu mostro como montar a velocidade do vento e medição de direção