Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

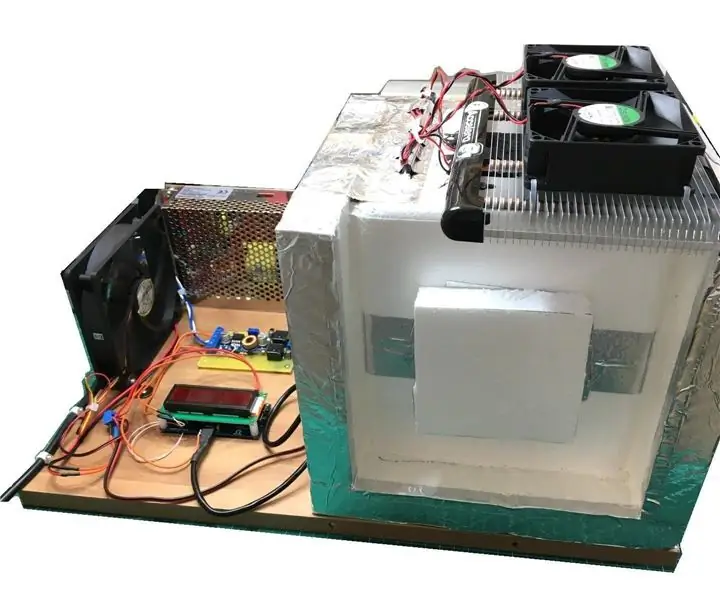

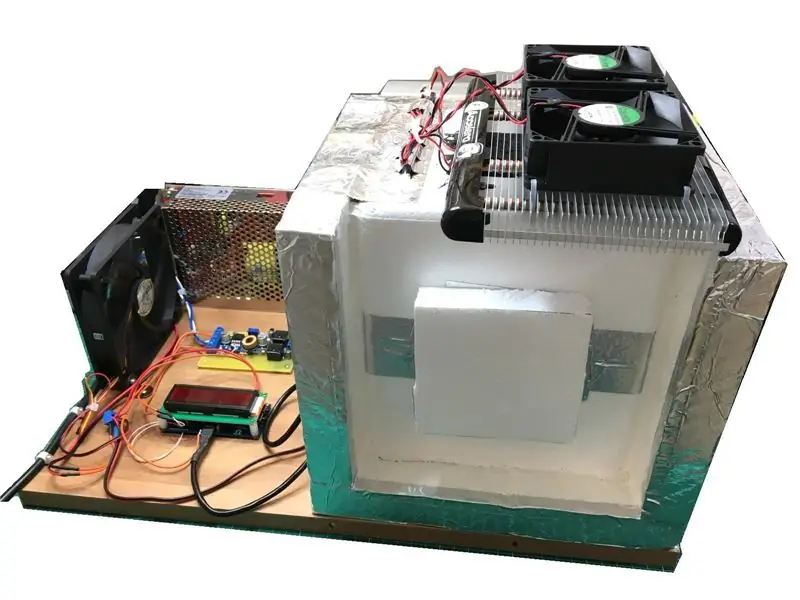

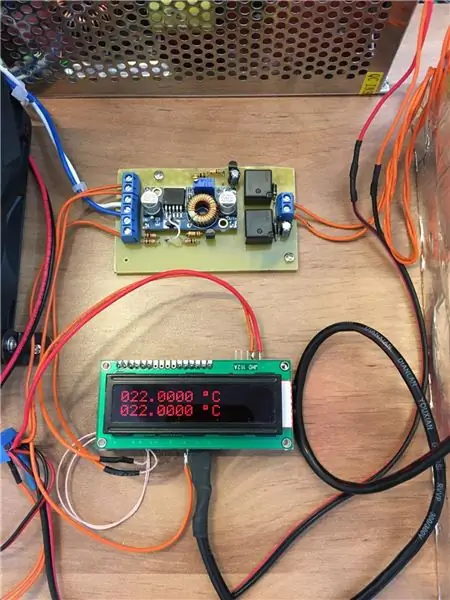

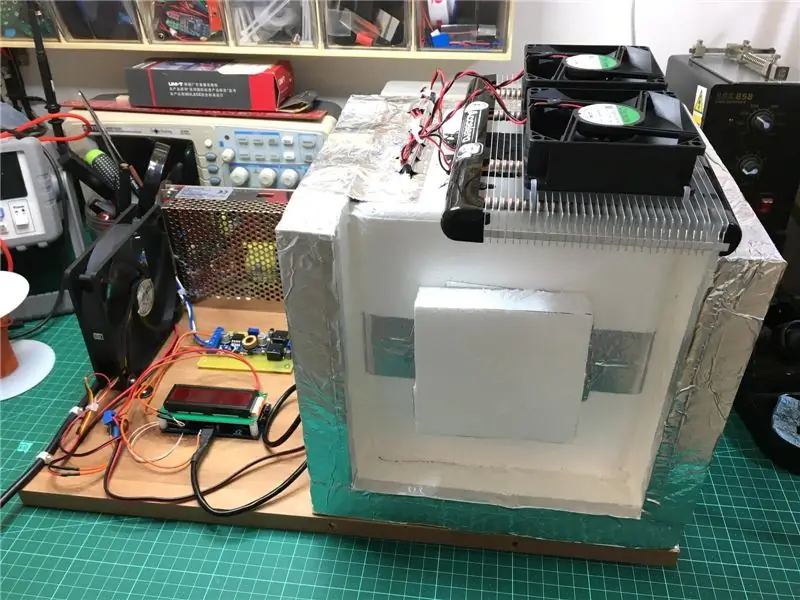

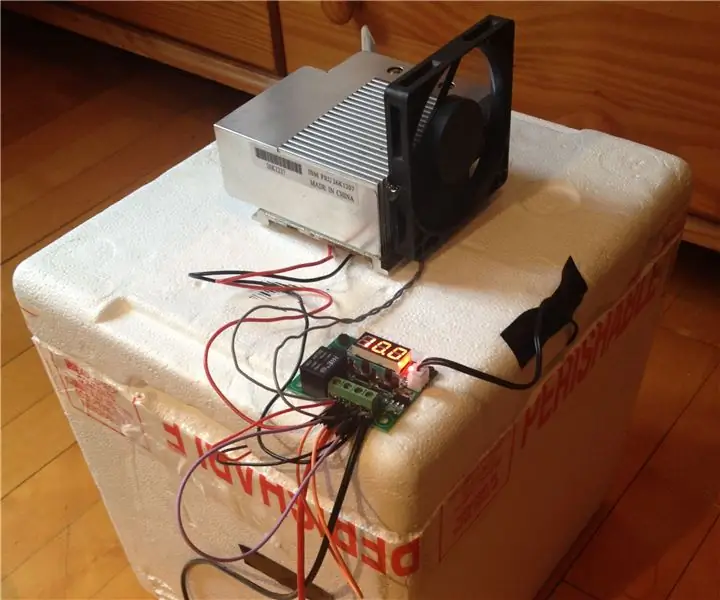

Montei uma caixa com câmara controlada por temperatura para testar pequenas placas eletrônicas. Neste tutorial eu compartilhei meu projeto incluindo arquivos fonte e link para arquivos Gerbers para fazer o PCB.

Usei apenas materiais baratos comumente disponíveis que foram encontrados em meu estoque. Todas as peças eletrônicas são throughole DIP para facilitar a soldagem.

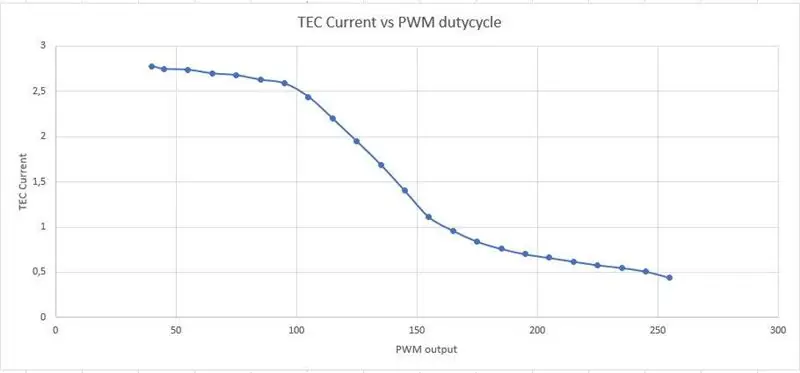

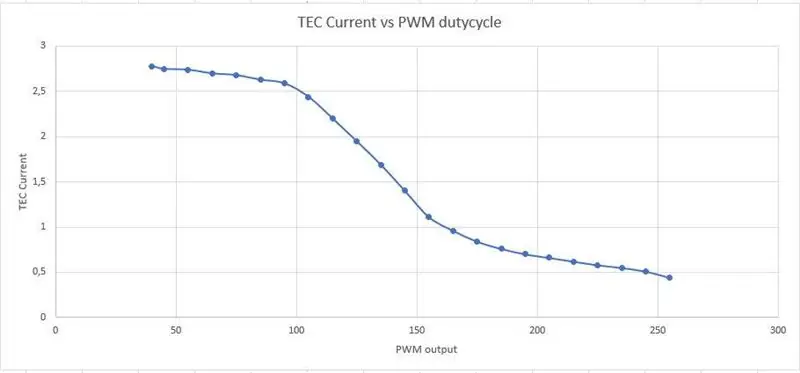

A chave deste projeto é controlar o software que ainda estou trabalhando nele. O controlador PIC usa PWM para controlar a corrente do TEC no modo de resfriamento. Você pode ver o gráfico da corrente TEC vs ciclo de trabalho PWM. Sua configuração pode ser diferente.

Para permitir o modo de aquecimento, o circuito usa 2 relés de alta qualidade para inverter a polaridade do TEC. O modo de aquecimento do firmware atualmente funciona apenas como modo on / off que não é ideal para a vida útil do TEC, no entanto, como o aquecimento requer menos corrente e aqui na minha localização eu realmente não preciso de aquecimento, estava menos focado na programação do modo de aquecimento.

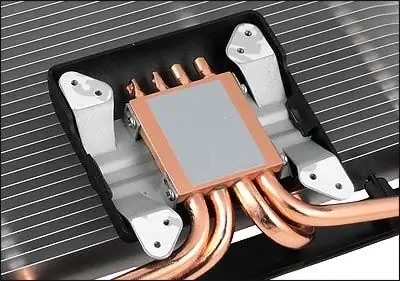

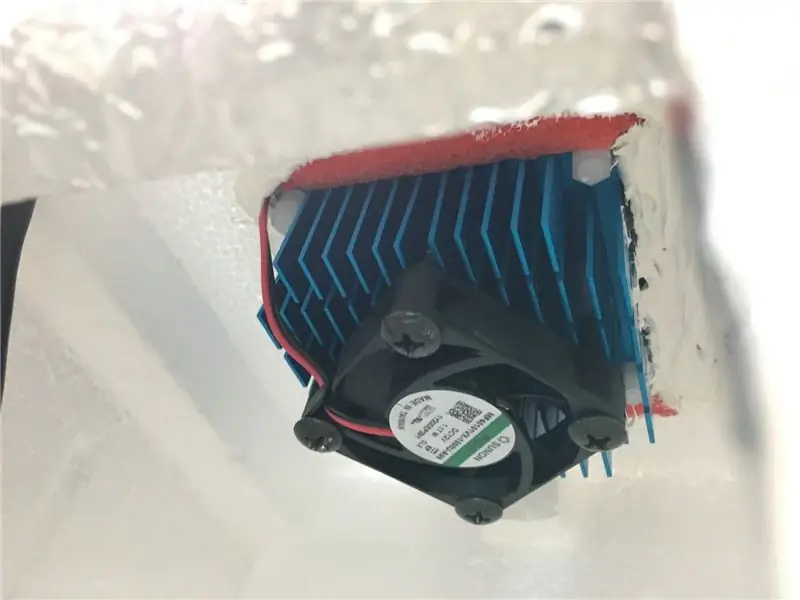

Etapa 1: Conjunto do dissipador de calor

Solicite e prepare peças e materiais de acordo com o BOM.

1. Instale a ventoinha MF40101VX-1000U-A99 no dissipador de calor ATS-CPX060060025-132-C2-R0 com parafusos autoatarraxantes.

2. O módulo Peltier 12704 é colocado com graxa térmica entre o Accelero S1 e o dissipador de calor ATS-CPX060060025-132-C2-R0. O dissipador de calor é fixado com 4 peças de parafusos 50M020040N016, espaçadores distanciadores M3x6mm e porcas M2. Algumas revisões do Accelero não precisam das porcas M2, pois os parafusos M2 podem ser inseridos diretamente nos orifícios de estoque. Verifique se Peltier está fixado de maneira adequada e uniforme. O lado quente é em direção ao Accelero S1.

3. Instale os ventiladores EE80251S2-1000U-999 no dissipador de calor quente. Para o lado quente, você pode usar abraçadeiras.

4. Teste se o conjunto está funcionando e gere calor e frio.

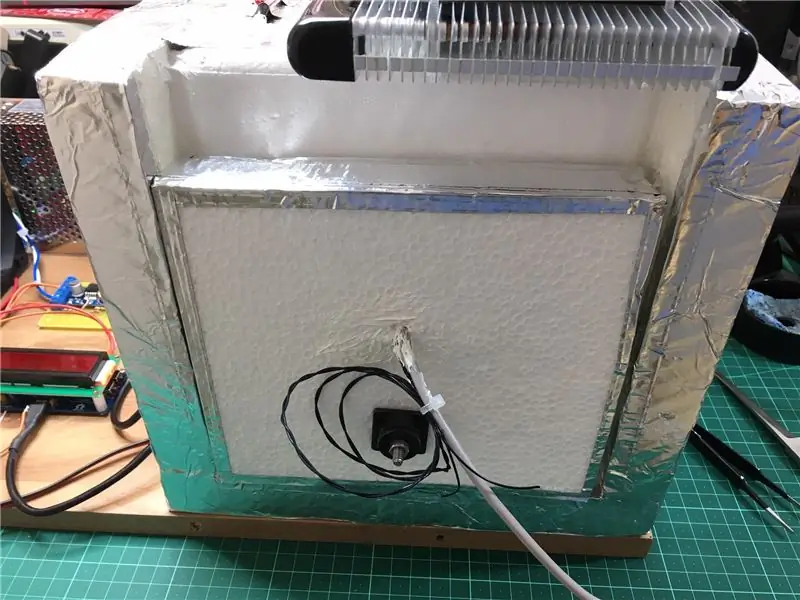

5. Faça ou encontre uma caixa de isopor com volume interno de 2 litros.

6. Faça um orifício de 6x6 cm na caixa para instalar o conjunto do dissipador de calor. O dissipador de calor do lado frio deve ser inserido corretamente no espaço interno. Use o selante Super 7 Hybrifix para isolar ao redor do dissipador de calor.

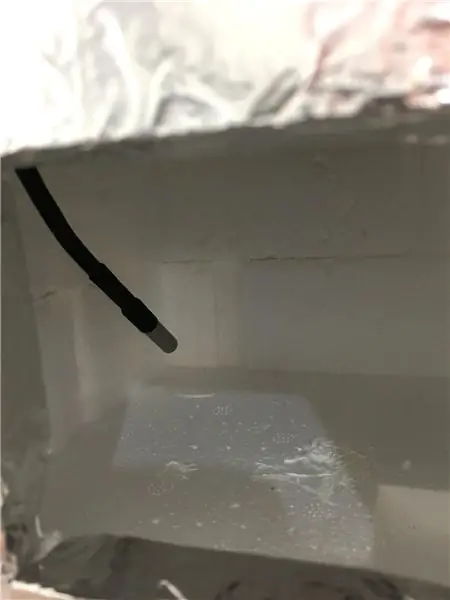

7. Insira Adafruit Waterproof DS18B20 na caixa.

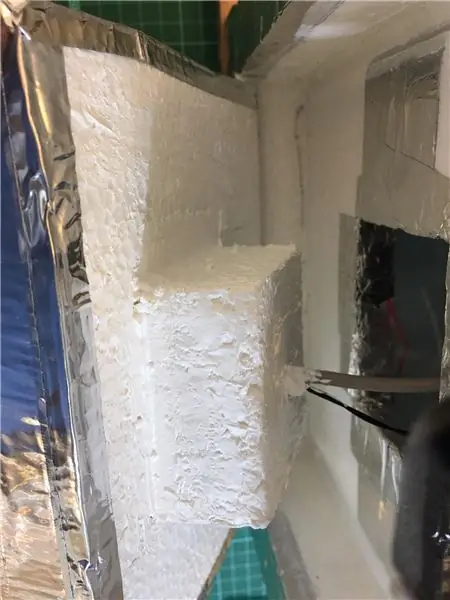

8. Adicione uma camada de isopor adicional à caixa para um melhor isolamento.

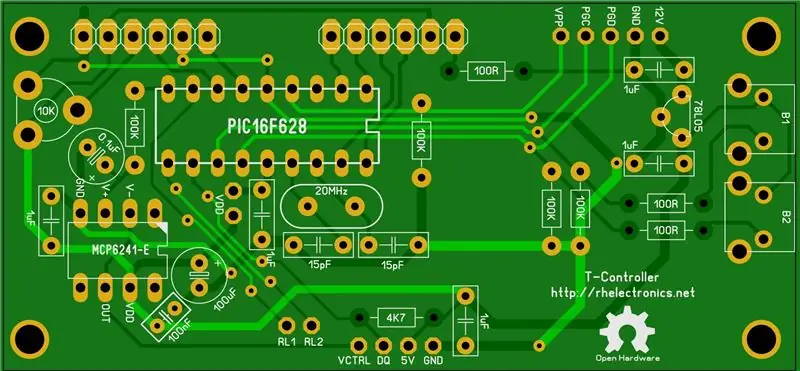

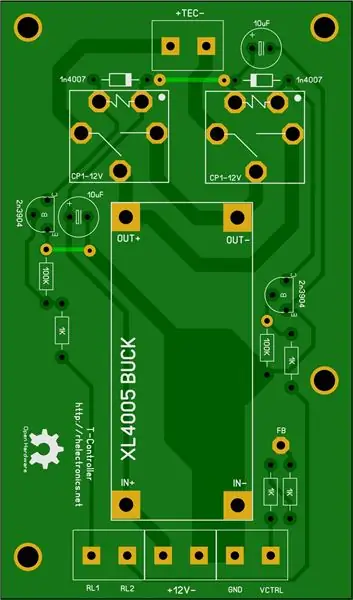

Etapa 2: Fazendo a eletrônica

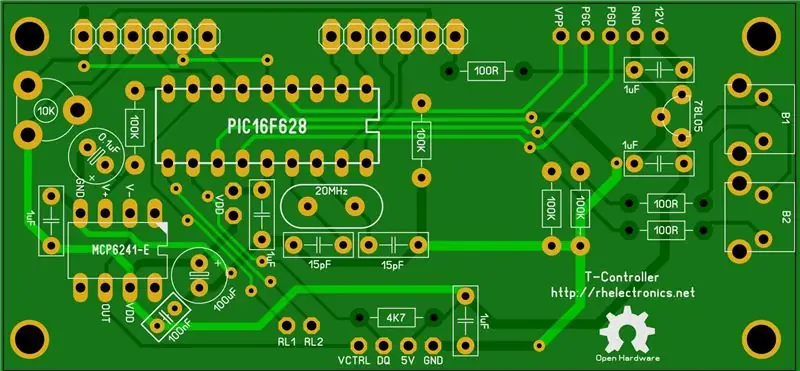

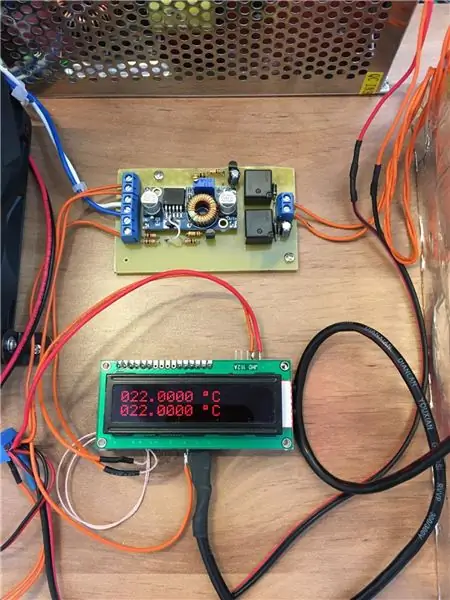

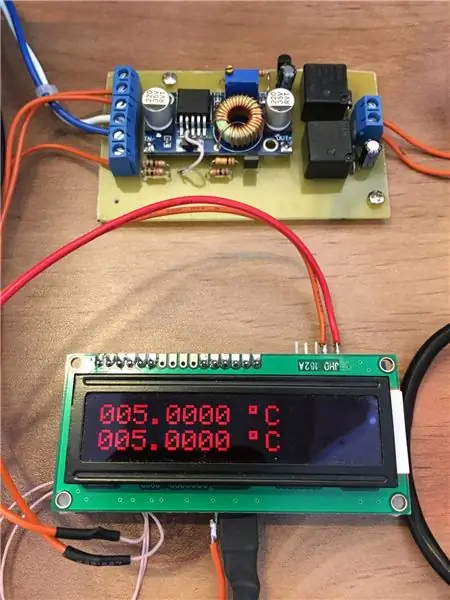

1. Grave o firmware TController.hex em PIC16F628A

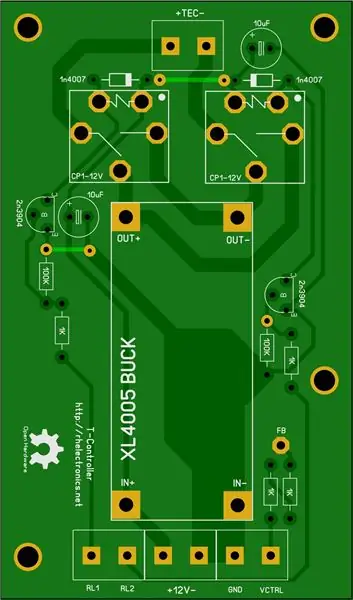

2. Controlador de solda e placas de driver. No módulo XL4005, você precisa conectar o pino FB ao pad marcado com FB no PCB com um fio pequeno. Veja as fotos.

3. Na fonte de alimentação 12V 10A ajuste a saída para 13V, ele tem um pequeno potenciômetro próximo aos terminais. Conecte 13V às placas eletrônicas do driver. Conecte 5 V à entrada do conector do bloco terminal VCNTL e configure o potenciômetro XL4005 para obter cerca de 2,00 V na saída do TEC.

4. Ligue a placa controladora com LCD. Lembre-se de conectar os fios da placa do controlador aos fios da placa do driver RL1, RL2, VCTRL. Conecte o TEC, os componentes eletrônicos e os ventiladores à fonte de alimentação 10A 13V.

Você pode baixar arquivos Gerber PCB aqui:

Você pode baixar o arquivo de origem do firmware aqui:

Etapa 3: Caixa de teste e ajuste do arquivo de origem

Teste o firmware padrão da thermobox. Com a caixa de volume de 2 litros você deve ser capaz de ajustar de 0C a 60C. No modo de aquecimento, você pode precisar manter a porta aberta, dependendo da temperatura, é claro. No modo refrigerador, verifique se a porta está bem fechada.

O controlador Thermobox será menos estável em temperaturas próximas à temperatura ambiente porque o algoritmo fimware está longe de ser ideal. O código é open source, então você está convidado a modificá-lo ou enviar-me suas sugestões.

Você pode modificar e recompilar o firmware com a versão demo do freeware Mikroe MikroBasic IDE porque o código é inferior a 4K. Quando você muda a temperatura a caixa precisa de um tempo de configuração para chegar ao valor da temperatura, ela pode overcold ou superaquecimento até atingir os níveis corretos, é normal!

Coisas para fazer:

- faça a porta com terminais de cabo para fácil conexão da placa em teste aos medidores externos

- melhorar o algoritmo do controlador PIC

- adicionar sonda termistor para controle / monitor adicional

Etapa 4: adicionar porta com cabo para placa de conexão em teste

Mais tarde fiz a porta com sensor termistor adicional de 10K e cabo USB para conectar a placa em teste. O terminal interno da porta deve entrar firmemente na caixa. Eu espalhei hybrifix super-7 na parte de isopor para torná-la mais forte e menos esfarelada.

Recomendado:

Refrigerador / refrigerador Peltier caseiro com controlador de temperatura Faça você mesmo: 6 etapas (com fotos)

Refrigerador / refrigerador Peltier caseiro com controlador de temperatura DIY: Como fazer um refrigerador / mini refrigerador Peltier termoelétrico caseiro DIY com controlador de temperatura W1209. Este módulo TEC1-12706 e o efeito Peltier tornam o cooler DIY perfeito! Este é um tutorial passo a passo que mostra como fazer

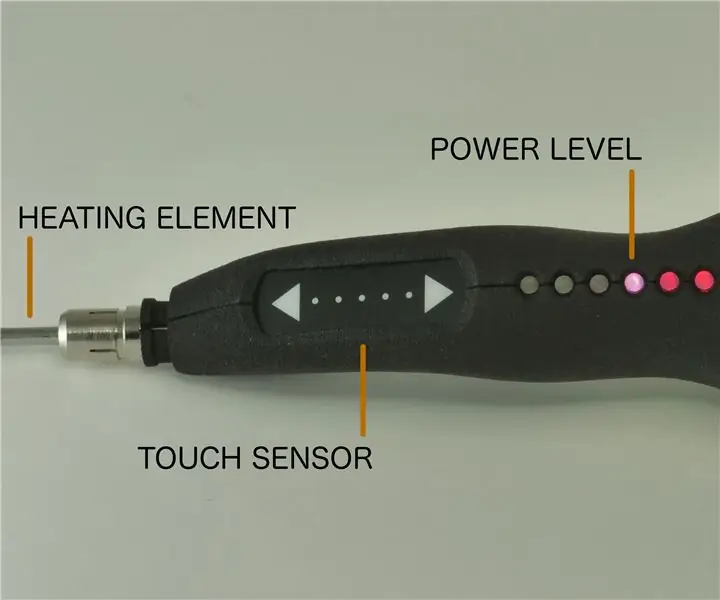

Solderdoodle Plus: Ferro de soldar com controle de toque, feedback de LED, caixa impressa em 3D e recarregável por USB: 5 etapas (com fotos)

Solderdoodle Plus: Ferro de soldar com controle de toque, feedback de LED, caixa impressa em 3D e recarregável por USB: clique abaixo para visitar nossa página do projeto Kickstarter para Solderdoodle Plus, uma multiferramenta quente recarregável USB sem fio e pré-encomende um modelo de produção! Https: //www.kickstarter.com/projects/249225636/solderdoodle-plus-cordless-usb-rechargeable-ho

A Barbie Box: uma caixa camuflada / caixa de som para seu reprodutor de MP3: 4 etapas (com fotos)

A Barbie Box: uma caixa camuflada / caixa de som para seu reprodutor de mp3: esta é uma caixa de proteção acolchoada para seu reprodutor de mp3 que também converte o fone de ouvido em um quarto de polegada, pode funcionar como uma caixa de som com o toque de um botão e disfarça o seu mp3 player como um toca-fitas do início dos anos noventa ou roubo baixo semelhante

Caixa de alto-falante com caixa de cedro (charuto?): 8 etapas (com fotos)

Cedar (charuto?) Caixa de alto-falantes: inspirado nos alto-falantes Munny, mas não querendo gastar mais do que US $ 10, aqui está o meu instrutível usando alto-falantes de computador antigos, uma caixa de madeira de um brechó e muita cola quente

Exibir caixa de luz de uma caixa de madeira: 9 etapas (com fotos)

Exiba a caixa de luz de uma caixa de madeira: Minha esposa e eu demos uma escultura de vidro para minha mãe no Natal. Quando minha mãe o abriu, meu irmão disse que " RadBear (bem, ele realmente disse meu nome) poderia construir uma caixa de luz para você! &Quot;. Ele disse isso porque, como alguém que coleciona vidro, eu