Índice:

- Suprimentos

- Etapa 1: Fazendo as placas de cobre

- Etapa 2: anexando a folha de cristal líquido

- Etapa 3: Anexando o elemento TEC

- Etapa 4: Preparando a Placa de Alumínio

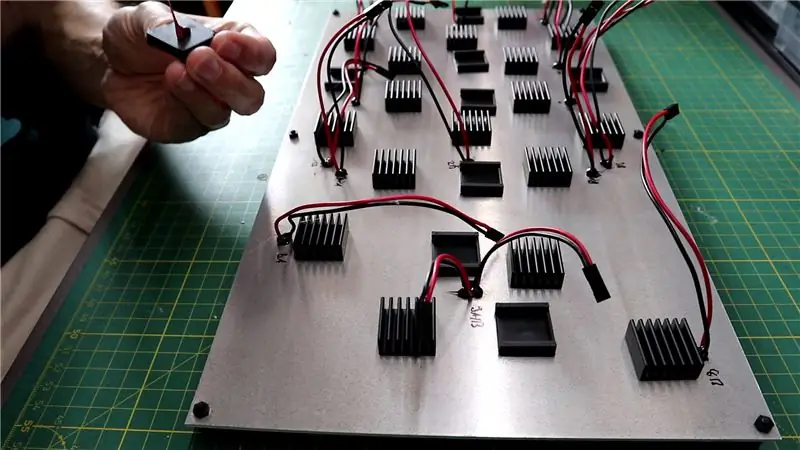

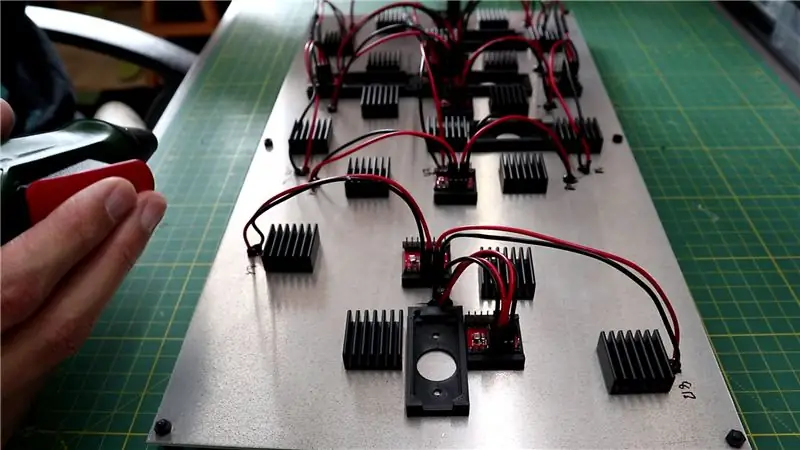

- Etapa 5: Anexando segmentos

- Etapa 6: anexando dissipadores de calor e suportes

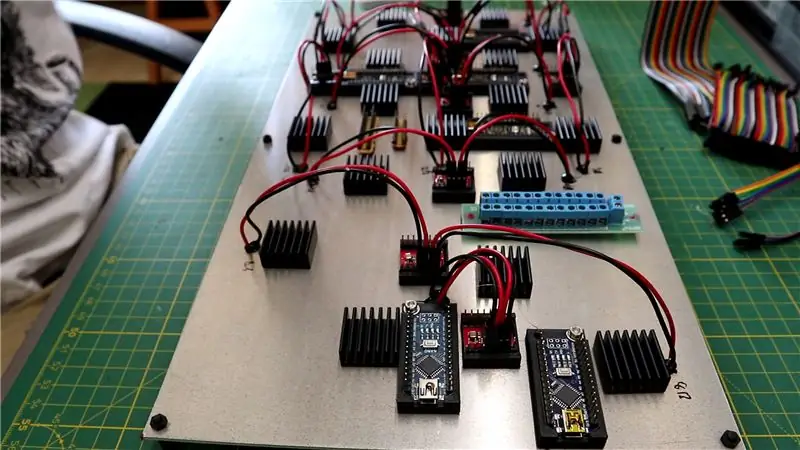

- Etapa 7: Carregando o código

- Etapa 8: Wiring Madness

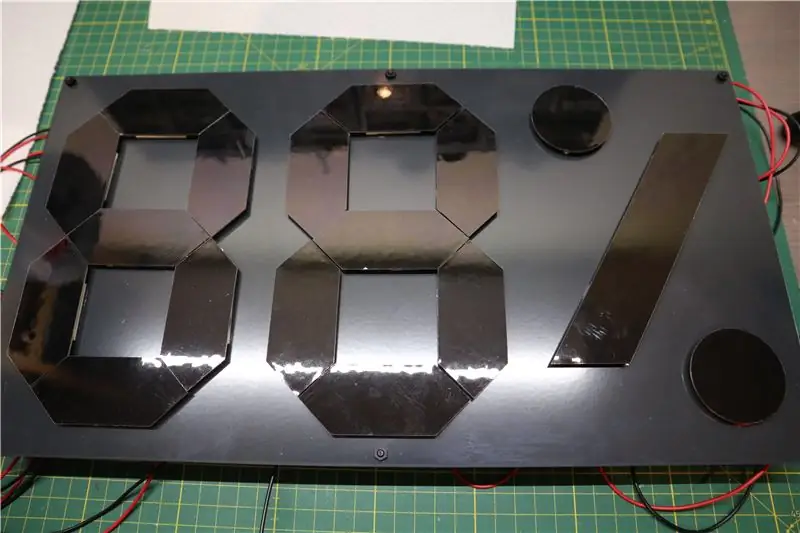

- Etapa 9: Preparação da placa acrílica

- Etapa 10: Projeto Concluído

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Tenho trabalhado neste projeto há algum tempo. A ideia original surgiu após construir um demonstrador de controlador TEC no trabalho para uma feira comercial. Para mostrar as capacidades de aquecimento e resfriamento dos TECs, estávamos usando tinta termocrômica que muda de preta para transparente.

Neste projeto, levei a ideia adiante e construí um display de 7 segmentos de dois dígitos usando placas de cobre que são cobertas por folhas termocrômicas baseadas em cristais líquidos. Atrás de cada placa de cobre está um elemento TEC que controla a temperatura e, portanto, muda a cor da placa de cristal líquido. Os números mostrarão a temperatura e a umidade de um sensor DHT22.

Você pode apreciar a ironia de ter um dispositivo que exibe a temperatura ambiente alterando sua própria temperatura;-)

Suprimentos

- 3 peças, folha de cristal líquido de 150x150 mm (29-33 ° C) (veja aqui).

- 17 pcs, placas de cobre, 1 mm de espessura (dimensões veja abaixo)

- Placa de alumínio 401 x 220 x 2 mm (cinza / preto anodizado)

- Placa de acrílico 401 x 220 x 2 mm (branca)

- 18 pcs, elemento peltier TES1-12704

- 9 unidades, driver de motor duplo TB6612FNG

- 6 pcs, Arduino Nano

- 2 peças, ventilador de resfriamento de 40x40x10 mm

- 18 pcs, 25x25x10 mm dissipador de calor

- Fonte de alimentação 12 V, 6 A

- Sensor de temperatura e umidade DHT22 (AM2302)

- 6 pcs, 40 mm de longitude PCB

Além disso, usei este epóxi termicamente condutor que era bastante barato e tem uma longa vida útil. Uma broca e uma ferramenta dremel foram usadas para fazer os orifícios necessários nas placas de alumínio e acrílico. O suporte para os arduinos e os PCBs do driver do motor foram impressos em 3D e fixados com cola quente. Além disso, usei muitos e muitos fios duplos para fazer todas as conexões. Além disso, esta placa de circuito impresso com terminais de parafuso foi muito útil para distribuir a fonte de alimentação de 12 V.

Atenção: Aparentemente, muitas das placas TB6612FNG têm os capacitores errados instalados. Embora todos os vendedores especifiquem a placa para tensões de motor de até 15 V, os capacitores geralmente são classificados para apenas 10 V. Depois que eu queimei os capacitores das minhas duas primeiras placas, desoldei todos eles e os substituí por outros adequados.

Etapa 1: Fazendo as placas de cobre

Para as placas de cobre, usei um serviço online de corte a laser (veja aqui) onde pude fazer o upload dos arquivos dxf anexados. No entanto, uma vez que as formas não são muito complicadas, o corte a laser não é obrigatório e provavelmente existem técnicas de fabricação mais baratas (por exemplo, puncionamento, serragem). No total, 14 dos segmentos, dois círculos e um traço são necessários para a exibição. A espessura das placas de cobre era de 1 mm, mas provavelmente poderia ser diminuída para 0,7 ou 0,5 mm, o que exigiria menos energia de aquecimento / resfriamento. Usei cobre porque a capacidade de calor e a condutividade térmica são superiores ao alumínio, mas este também deve funcionar razoavelmente bem.

Etapa 2: anexando a folha de cristal líquido

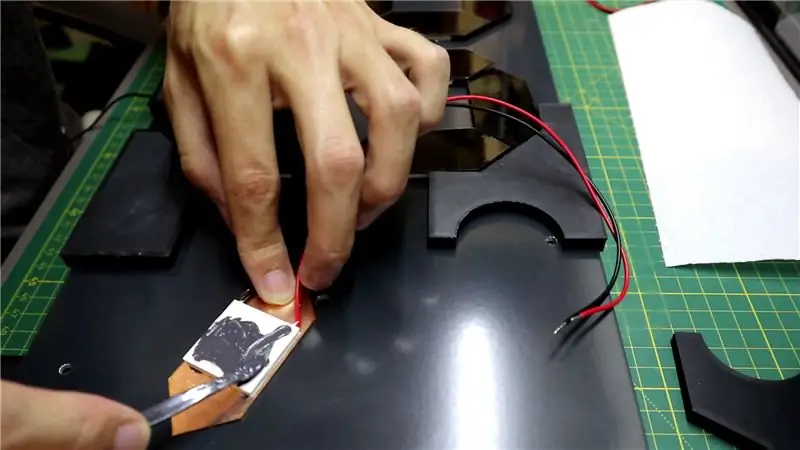

O componente chave deste projeto é a folha de cristal líquido termocrômica que obtive da SFXC. A folha está disponível em diferentes faixas de temperatura e muda de cor de preto em baixas temperaturas para vermelho, laranja e verde para azul em altas temperaturas. Experimentei duas larguras de banda diferentes 25-30 ° C e 29-33 ° C e acabei escolhendo a última. Como o aquecimento com um elemento Peltier é mais fácil do que o resfriamento, a faixa de temperatura deve ser ligeiramente acima da temperatura ambiente.

A folha de cristal líquido tem um suporte autoadesivo que adere muito bem às placas de cobre. O excesso de folha foi cortado ao redor da placa usando uma faca de exacto.

Etapa 3: Anexando o elemento TEC

Os peltiers foram presos ao centro de cada placa de cobre usando epóxi termicamente condutor. As placas são um pouco maiores do que os peltiers para que fiquem completamente escondidas atrás. Para a placa mais longa que constitui o traço do símbolo de porcentagem, usei dois peltiers.

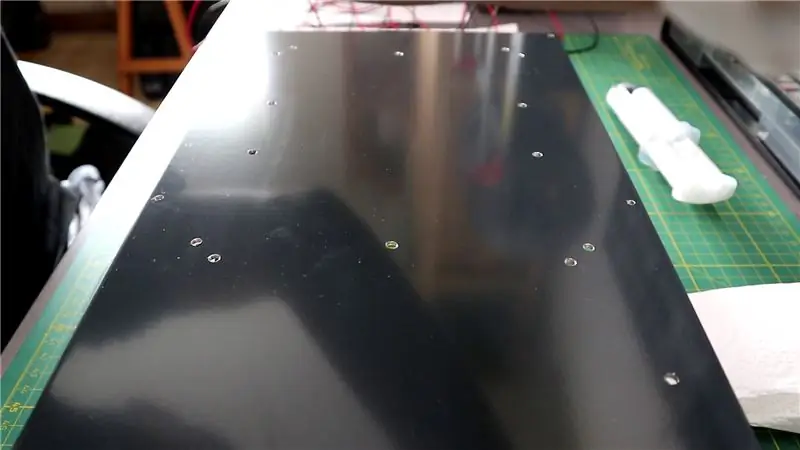

Etapa 4: Preparando a Placa de Alumínio

Para economizar algum dinheiro, eu mesmo fiz todos os furos na placa de alumínio. Acabei de imprimir o pdf em anexo em papel A3 e usei-o como modelo de perfuração. Há um orifício para cada segmento por onde passam os cabos TEC e 6 orifícios nas bordas para a fixação posterior da placa de acrílico.

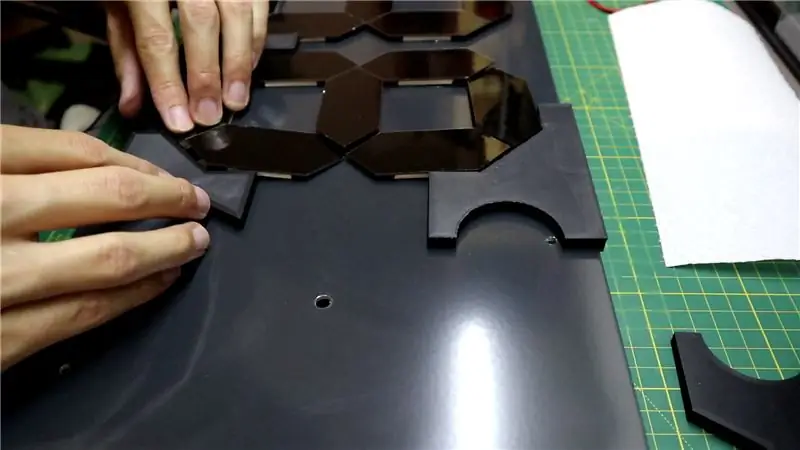

Etapa 5: Anexando segmentos

Uma das partes mais difíceis neste projeto foi prender os segmentos corretamente à placa traseira. Imprimi em 3D vários gabaritos que me ajudariam no alinhamento dos segmentos, mas isso funcionou apenas parcialmente porque os segmentos estavam constantemente deslizando. Além disso, os cabos empurram o peltier para que ele se solte da placa. De alguma forma, consegui colar todos os segmentos no lugar certo, mas um dos peltiers no segmento do painel tem um acoplamento térmico muito ruim. Pode ser melhor usar almofadas térmicas autoadesivas em vez de epóxi, embora eu suspeite que pode se soltar com o tempo.

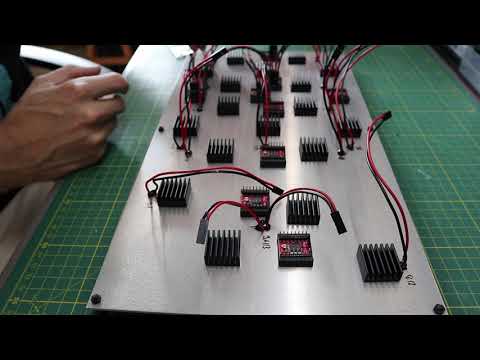

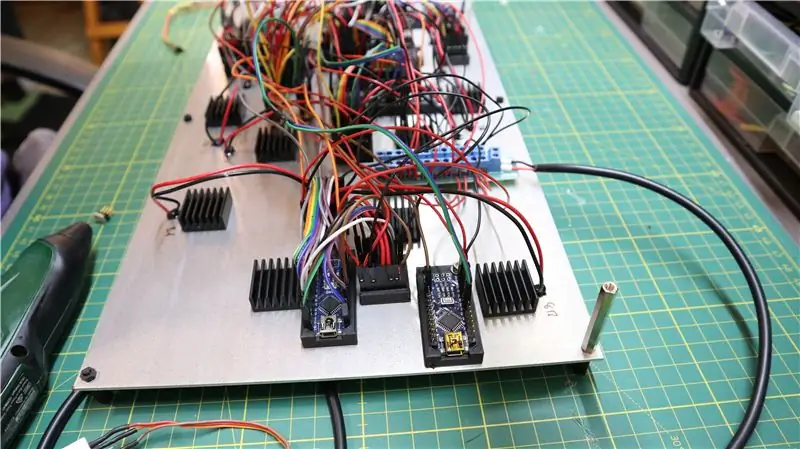

Etapa 6: anexando dissipadores de calor e suportes

Minha ideia original era usar apenas a placa de alumínio como dissipador de calor para os peltiers, mesmo sem ventilador. Pensei que a temperatura total da placa só aumentaria ligeiramente, já que alguns segmentos são resfriados enquanto outros são aquecidos. No entanto, descobriu-se que, sem dissipadores de calor adicionais e sem ventoinha de resfriamento, a temperatura continuará subindo a um ponto em que as placas de cobre não poderão mais ser resfriadas. Isso é especialmente problemático, pois não uso termistores para controlar a potência de aquecimento / resfriamento, mas sempre uso um valor fixo. Portanto, comprei pequenos dissipadores de calor com uma almofada autoadesiva que foram fixados na parte de trás da placa de alumínio atrás de cada peltier.

Depois disso, suportes impressos em 3D para os drivers do motor e arduinos também foram fixados na parte traseira da placa com cola quente.

Etapa 7: Carregando o código

Cada arduino só pode controlar até dois drivers de motor, pois eles precisam de dois PWM e 5 pinos IO digitais. Existem também drivers de motor que podem ser cotrolled via I2C (veja aqui), mas eles não são compatíveis com a lógica de 5 V dos arduinos. No meu circuito há um arduino "mestre" que se comunica com 5 arduinos "escravos" via I2C que por sua vez controlam os drivers do motor. O código para os arduinos pode ser encontrado aqui na minha conta GitHub. No código para os arduinos "escravos", o endereço I2C deve ser alterado para cada arduino no cabeçalho. Existem também algumas variáveis que permitem alterar a potência de aquecimento / refrigeração e as constantes de tempo correspondentes.

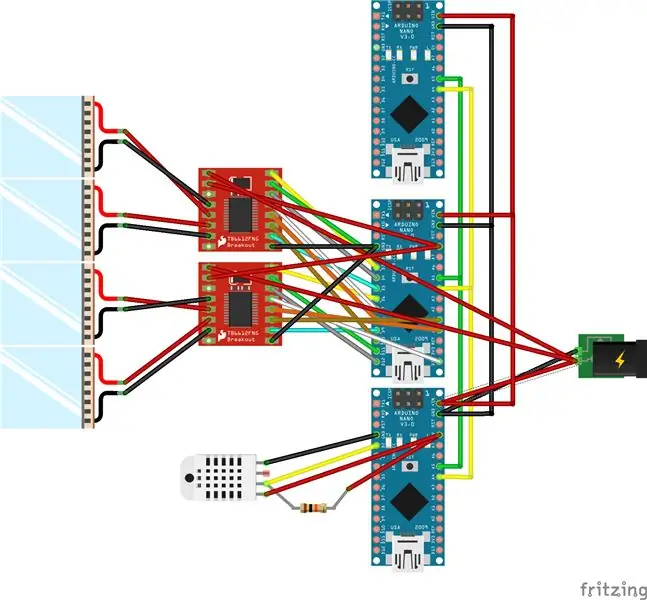

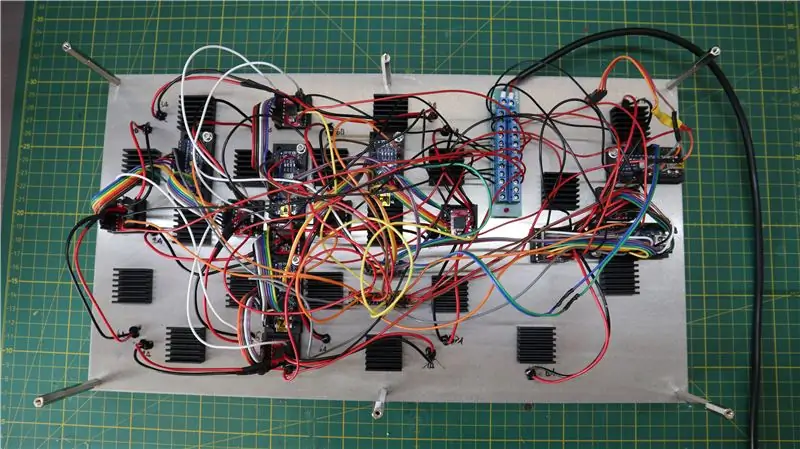

Etapa 8: Wiring Madness

A instalação elétrica deste projeto foi um pesadelo total. Anexei um diagrama fritzing que mostra as conexões para o arduino mestre e um único arduino escravo como exemplo. Além disso, há um pdf documentando qual TEC está conectado a qual driver de motor e arduino. Como você pode ver nas fotos, devido à grande quantidade de conexões, a fiação fica muito bagunçada. Usei conectores dupont sempre que possível. A fonte de alimentação de 12 V foi distribuída usando um PCB com terminais de parafuso. Na entrada de alimentação, conectei um cabo DC com fios soltos. Para distribuir as conexões de 5 V, GND e I2C, equipei alguns protótipos de PCB com conectores de pino macho.

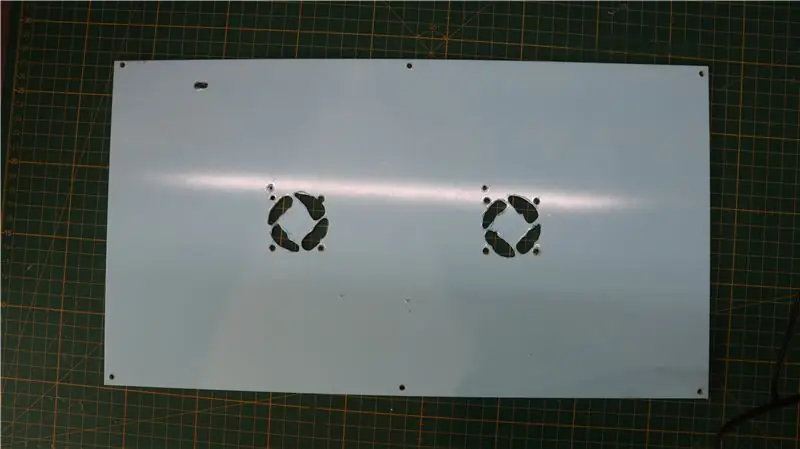

Etapa 9: Preparação da placa acrílica

Em seguida, fiz alguns furos na placa de acrílico para que ela possa ser fixada na placa de alumínio por meio de contrapesos de PCB. Além disso, fiz alguns recortes para os ventiladores e uma fenda para o cabo do sensor DHT22 usando minha ferramenta dremel. Depois disso, os ventiladores foram fixados na parte de trás da placa de acrílico e os cabos passaram por alguns orifícios que fiz. Na próxima vez, provavelmente farei a placa por corte a laser.

Etapa 10: Projeto Concluído

Finalmente, a placa de acrílico e a placa de alumínio foram fixadas uma à outra usando separadores de PCB de 40 mm de comprimento. Depois disso, o projeto é concluído.

Quando conectado à fonte de alimentação, os segmentos mostrarão a temperatura e a umidade, alternadamente. Para a temperatura, apenas o ponto superior mudará de cor, enquanto o traço e o ponto inferior são destacados ao mostrar a umidade.

No código, cada segmento ativo é aquecido por 25 segundos enquanto resfria simultaneamente os segmentos não ativos. Depois disso, os peltiers são desligados por 35 segundos para que a temperatura se estabilize novamente. No entanto, a temperatura das placas de cobre aumentará com o tempo e levará algum tempo até que os segmentos mudem completamente de cor. O consumo de corrente para um único dígito (7 segmentos) foi medido em cerca de 2 A, então o consumo de corrente total para todos os segmentos é provavelmente próximo ao máximo de 6 A que a fonte de alimentação pode fornecer.

Certamente se poderia reduzir o consumo de energia adicionando termistores como feedback para ajustar a potência de aquecimento / resfriamento. Indo um passo adiante seria usar um controlador TEC dedicado com loop PID. Isso provavelmente deve permitir operação constante sem muito consumo de energia. Atualmente, estou pensando em construir tal sistema usando os drivers Thorlabs MTD415T TEC.

Outra desvantagem com a configuração atual é que pode-se ouvir a saída PWM de 1 kHz dos drivers do motor. Também seria bom se alguém pudesse se livrar dos fãs, porque eles também fazem barulho.

Primeiro Prêmio no Concurso de Metal

Recomendado:

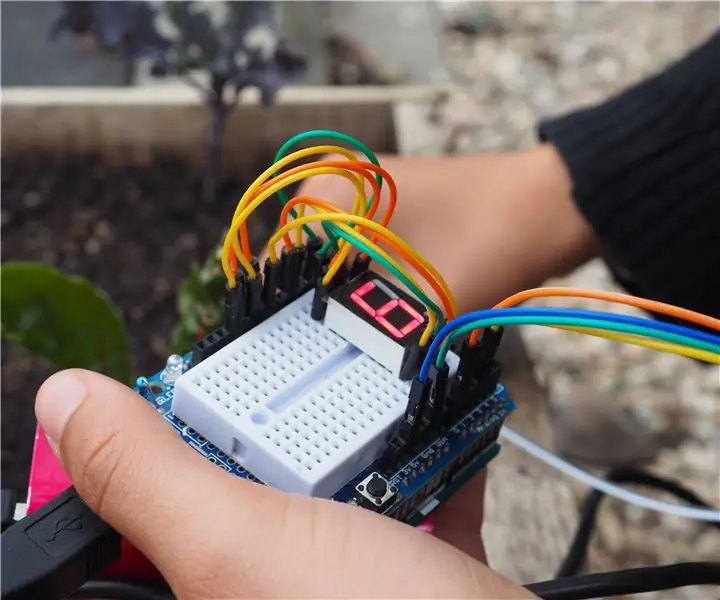

Sensor de umidade do solo fácil Arduino Exibição de 7 segmentos: 4 etapas (com imagens)

Sensor de Umidade do Solo Fácil Arduino Display de 7 segmentos: Olá! A quarentena pode ser difícil. Tenho a sorte de ter um pequeno quintal e muitas plantas em casa e isso me fez pensar que poderia fazer uma pequena ferramenta para me ajudar a cuidar bem delas enquanto estou preso em casa. Este projeto é simples e funcional

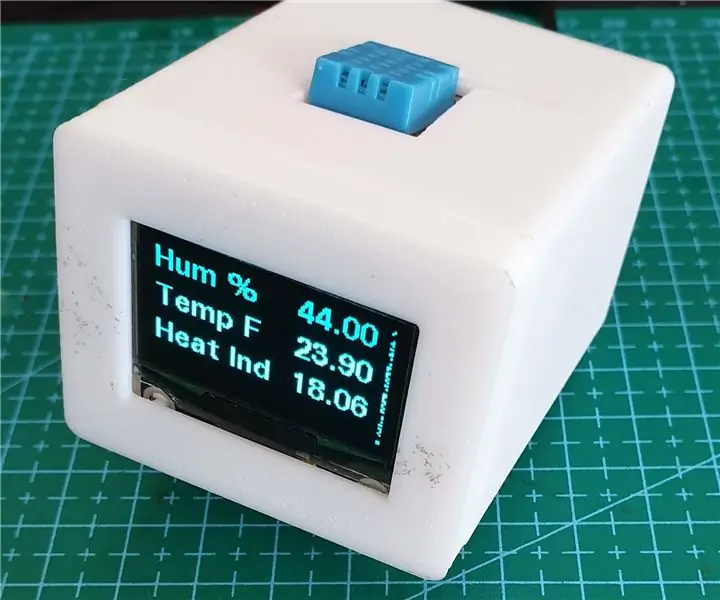

Exibição de temperatura e umidade DHT 11: 4 etapas

Exibição de temperatura e umidade DHT 11: peças necessárias (estoque de compras no Reino Unido) Arduino Nano - https://www.amazon.co.uk/Arduino-compatible-Nano-CH340-USB/dp/B00ZABSNUSDHT 11 Sensor - https: // www .adafruit.com / product / 3861.3 " Tela OLED Verde https://www.amazon.co.uk/DSD-TECH-Screen-Support

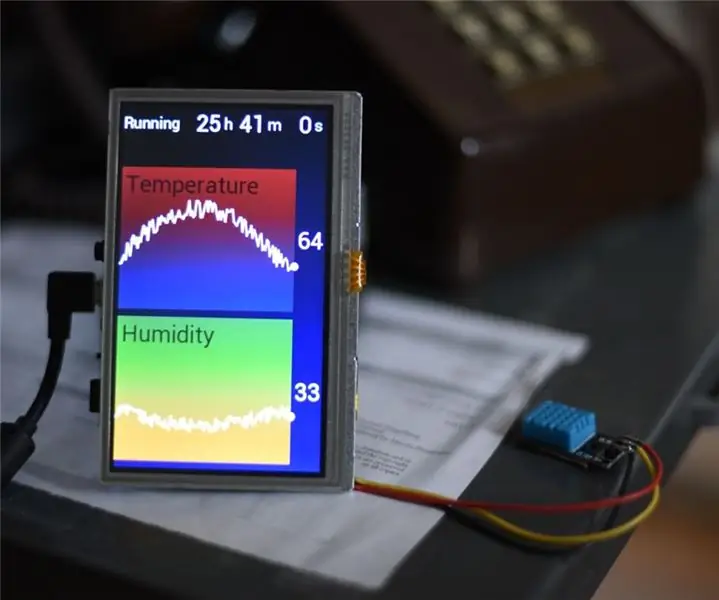

Exibição de umidade e temperatura de 24 horas do Arduino: 3 etapas (com imagens)

Visor de umidade de temperatura de 24 horas do Arduino: O DHT11 é um ótimo sensor para começar. É barato e fácil de conectar a um Arduino. Ele relata temperatura e umidade com cerca de 2% de precisão, e este instrutível usa um Gameduino 3 como uma tela gráfica, mostrando 24 horas de história

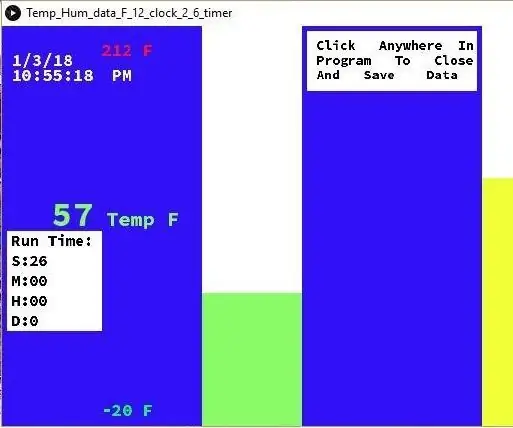

Exibição de temperatura e umidade e coleta de dados com Arduino e processamento: 13 etapas (com imagens)

Exibição e coleta de dados de temperatura e umidade com Arduino e processamento: Introdução: Este é um projeto que usa uma placa Arduino, um sensor (DHT11), um computador Windows e um programa de processamento (um download gratuito) para exibir dados de temperatura, umidade em formato digital e forma de gráfico de barras, exibe hora e data e executa uma contagem de tempo

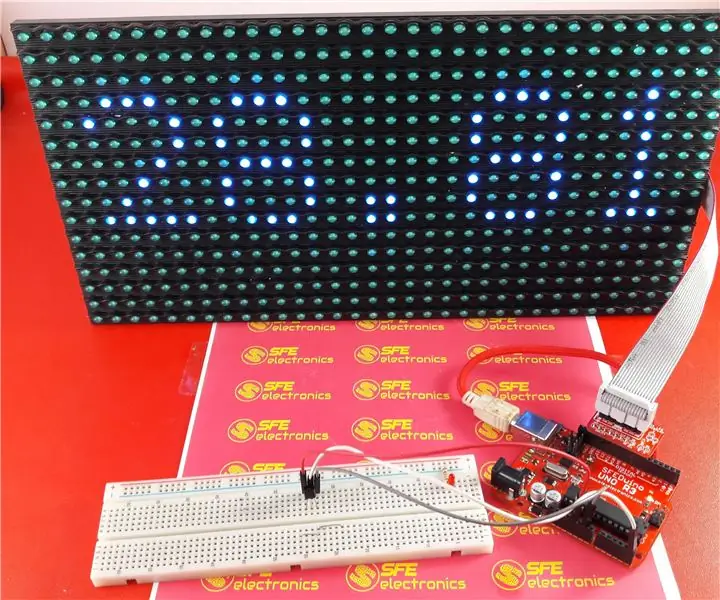

Temperatura de exibição no módulo de exibição de LED P10 usando Arduino: 3 etapas (com imagens)

Exibir temperatura no módulo P10 LED Display usando Arduino: No tutorial anterior foi dito como exibir texto no módulo Dot Matrix LED Display P10 usando Arduino e conector DMD, que você pode verificar aqui. Neste tutorial, daremos um tutorial de projeto simples, utilizando o módulo P10 como meio de exibição