Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Motivação

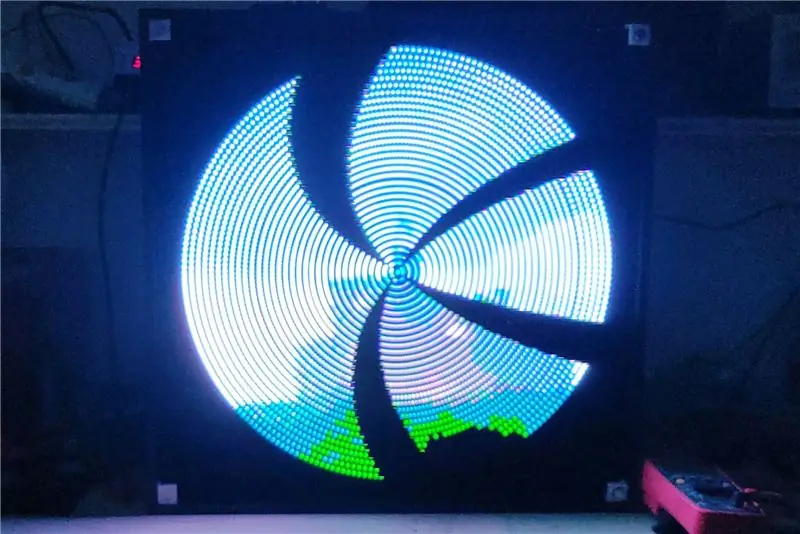

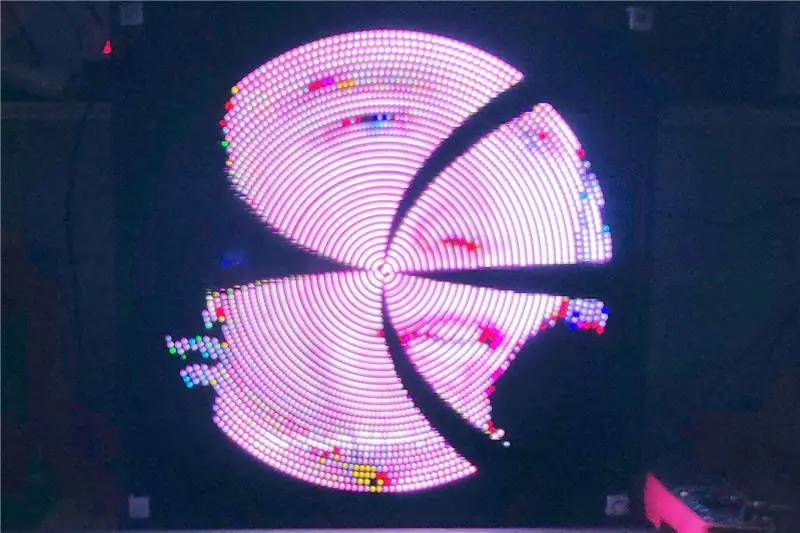

Eu realmente gosto de displays POV (persistência de visão)! Eles não são apenas interessantes de se ver, mas também um grande desafio para desenvolvê-los. É uma tarefa realmente interdisciplinar. Você precisa de muitas habilidades: mecânica, eletrônica, programação e assim por diante!

Sempre quis construir o meu próprio e torná-lo o mais grande e capaz possível. Um ano atrás eu fiz isso! Foi muito trabalhoso e muito complexo de se fazer. Eu gosto desse tipo de desafio. Então foi divertido;-)

Agora também quero que você mesmo construa um. Você pode tomar isso como um guia para desenvolver o seu próprio ou apenas seguir as instruções para obter uma cópia do meu display POV. Vou tentar apontar todos os desafios que tive que superar para fazer o meu.

Eu fiz uma iteração em meu projeto para torná-lo o mais fácil possível de reconstruir. Não há componentes SMT e tudo deve ser soldável por iniciantes. Não me entenda mal, ainda é um grande desafio colocar tudo junto. Mas deve ser possível!

AVISO: Este projeto contém LEDs que são atualizados com altas velocidades e podem desencadear convulsões para pessoas com epilepsia fotossensível

Como funciona?

Aqui você pode ler como um display POV funciona em geral.

Primeiro, precisamos de uma fonte que transmita um sinal de vídeo. No design original, fiz isso por WIFI. Eu escrevi um programa para capturar a tela de um computador e enviar esses dados para um ESP8266 via WIFI. O problema dessa abordagem é que o ESP8266 era muito lento e a largura de banda WIFI era apenas o suficiente para 16 FPS. Agora usamos um ESP32. Eu estava pensando que todos os problemas foram corrigidos, mas descobri que o ESP32 também não oferece mais largura de banda por WIFI do que o ESP8266. O ESP32 tem poder computacional suficiente para decodificar um fluxo de vídeo. Então acabei enviando imagens JPEG por WIFI para o ESP32. Portanto, o ESP32 hospeda um site. Neste site você pode selecionar imagens ou vídeos e o site irá transmitir JPEGs para o ESP32. A decodificação de JPEG precisa de muita memória, por isso também temos um problema. Mas funciona no momento. Talvez eu encontre uma solução melhor mais tarde.

Em seguida, precisamos controlar os próprios LEDs. Para que isso funcione, precisamos saber a posição exata dos LEDs a cada momento. Portanto, adicionei um sensor de efeito Hall. A cada rotação ele passa por um ímã e assim possibilita a detecção. Em seguida, medimos o tempo da rotação. Presumimos que a próxima rotação levará o mesmo tempo. Portanto, podemos calcular nossa posição. Este processo é repetido indefinidamente. Para controlar os LEDs usamos um FPGA. Também poderíamos usar um microprocessador, mas provavelmente será muito lento. Os LEDs mais externos precisam ser atualizados cerca de 10.000 vezes por segundo. Um FPGA está facilmente à altura da tarefa e fará isso com menos instabilidade.

Se os LEDs precisam ser atualizados com frequência, também precisamos de LEDs rápidos. No meu projeto original, eu usava LEDs APA102. Eles têm uma taxa de atualização de cerca de 20 KHz. Tentei obter tiras de LED com esses LEDs, mas o vendedor online me enviou SK9822s e me disse que eles são iguais (aconteceu duas vezes …) Então, usaremos o SK9822. Eles têm apenas uma taxa de atualização de 4,7 kHz, mas espero que seja o suficiente. Eles também têm um protocolo ligeiramente diferente. Apenas fique atento. Portanto, o ESP32 está enviando os quadros da imagem para o FPGA. O FPGA está controlando os LEDs.

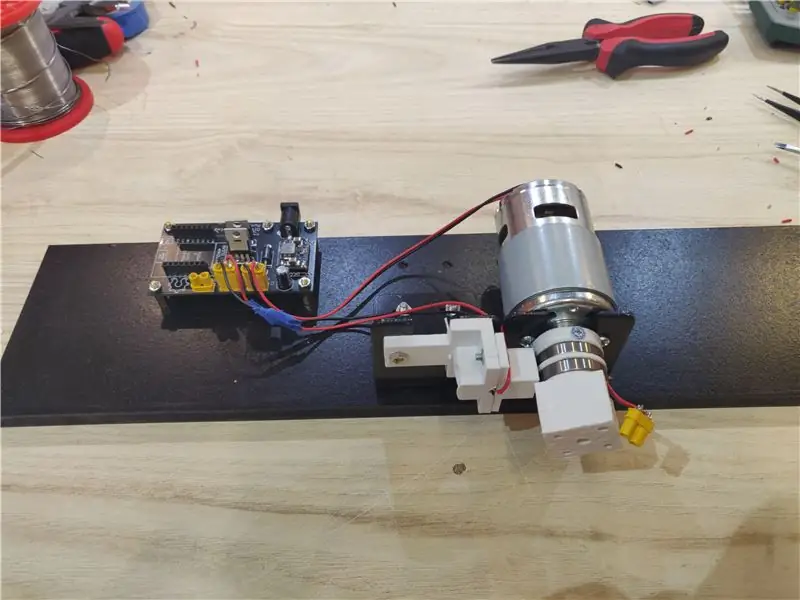

Agora os LEDs precisam apenas girar. Portanto, usamos um motor DC. Este motor é controlado por um sinal PWM de um ESP8266. O ESP8266 também está conectado por WIFI ao ESP32. Portanto, precisamos apenas de um sensor para medir a velocidade de rotação. No projeto original usei dois.

Mais informações sobre o sistema podem ser encontradas no meu vídeo sobre o design original.

Ferramentas

Usei as seguintes ferramentas:

- impressora 3d

- Ferro de solda

- Cola quente

- Super cola

- Cabo Micro USB

- Tesoura

- Furadeira + furadeira de madeira 3 4 8 e 12mm

- Chave de fenda

- Alicate plano

- Cortador lateral

- Descascador de fios

- Suprimentos de tinta

- Lixa

Pedido

Abri uma loja TINDIE. Então você pode comprar um kit se quiser e me ajudar a fazer mais projetos como este;-)

OSH

Como sempre, tudo o que você vê aqui é publicado como código aberto.

Atualizações

Há algumas coisas que quero melhorar no futuro:

-

Maior resolução de cor de 12 bits a 24 bits => portanto, precisamos de um FPGA com mais RAM =>

Cmod A7, eles são compatíveis com pinos:-)

- ESP32 com PSRAM para evitar problemas de memória

- Resolva o problema da escova …

Suprimentos

Peças feitas sob medida

Você precisa encomendá-los ou encomendar um kit de mim!

1 * PCB principal (os arquivos gerber estão na pasta gerber main.zip)

1 * Motor Driver PCB (os arquivos gerber estão na pasta gerber motor.zip)

4 * Corners 3D 1 Print (o arquivo stl está na pasta 3D corner.stl)

1 * Principal PCB Holder 3D 3 Print (os arquivos stl estão na pasta 3D holder1.stl, holder2.stl, holder3.stl)

1 * Brush Holder 3D 2 Print (os arquivos stl estão na pasta 3D brush1.stl e brush2.stl)

Peças Padrão

Tenha cuidado, alguns dos links incluem pacotes de 10 ou até 100 peças.

Faixa LED SK9822 de 1m * com 144 LED / m

1 * Cmod S6 FPGA

1 * Desenvolvimento Geekcreit 30 Pin ESP32

1 * Geekcreit D1 mini V2.2.0 ESP8266

4 * 74HCT04

5 * DC-DC 5V 4A

1 * DC Motor 775

44 * 100nf 50V

9 * 220uf 16V

10 * Ímã de neodímio 10 mm x 2 mm

1 * Sensor de efeito Hall

2 * Bruches de carbono Dremel 4000

2 * escovas de carvão para motor

2 * Rolamentos 6803ZZ

2 * Suporte para motor 775

2 * DC Jack 5,5 x 2,1 mm

1 * Fonte de alimentação

1 * Botão 8 mm

2 * Plugue XT30PB macho e fêmea PCB

2 * plugue XT30 cabo macho e fêmea

2 * Resistor 130Ohm 1 / 4W

2 * MOSFET IRF3708PBF

2 * 1N5400

1 * Cabeçalho de pino de linha única

1 * Cabeçalho Feminino

1 * Cabo 30AWG

1 * Cabo 22AWG

Loja de ferragens

1 * MDF 500 mm x 500 mm x 10 mm

1 * MDF 100 mm x 500 mm x 10 mm

4 * MDF 200 mm x 510 mm x 10 mm

1 * vidro acrílico 500 mm x 500 mm x 2 mm

12 * Canto de metal 40 mm x 40 mm x 40 mm

40 * Parafuso de madeira 3 mm x 10 mm

6 * espaçador M3 de 12 mm

Parafusos M3 e M4

3m * Cabo 2,5mm2 fio único / rígido

Tinta preta para madeira MDF

Tempo de construção: cerca de 10 horas

Custo de construção: ~ 300 €

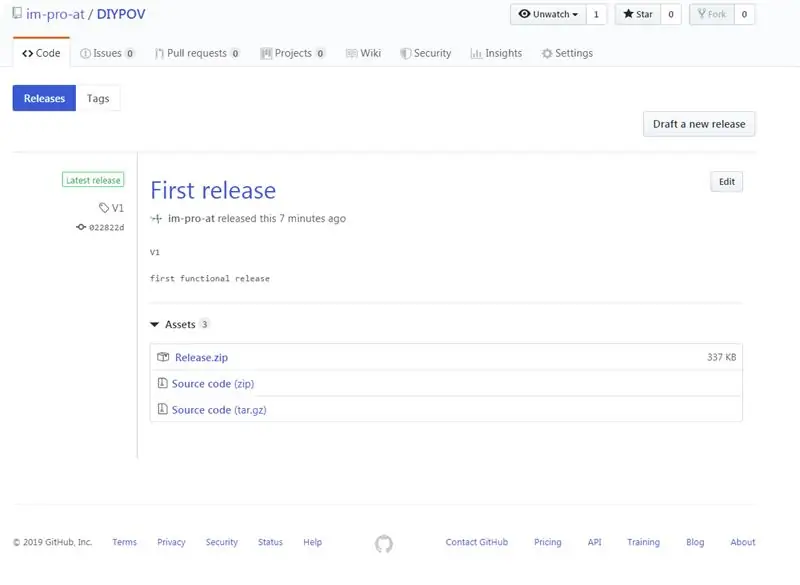

Etapa 1: Baixar arquivos

Para começar, primeiro precisamos baixar tudo o que é necessário para este projeto.

Vá para a página de lançamento do repositório aqui.

Em seguida, baixe o Release.zip da última versão e descompacte-o em seu computador.

Cada vez que faço referência a um arquivo neste manual, você o encontrará lá;-)

Etapa 2: Firmware do programa

Etapa 2.1: Programa FPGA

Para programar o FPGA, precisamos instalar um software da xilinx:

Para Windows 10, você precisa instalar: ISE Design Suite para Windows 10 (~ 7GB)

Para Windows 7 ou XP, você pode instalar: Ferramentas de laboratório (~ 1 GB)

Depois de instalar, abra o ISE iMPACT e clique em "Não" se solicitado e também em "Cancelar" para um novo formulário de projeto. Conecte a placa FPGA Cmod S6 e aguarde a instalação dos drivers. Clique duas vezes na varredura de limite. Em seguida, clique com o botão direito na nova janela e escolha "Inicializar Cadeia". Clique em "Não" novamente e feche o novo formulário. Agora você deve ver um símbolo "SPI / BPI", clique duas vezes nele. Escolha o arquivo "SPIFlash.mcs". No novo formulário, escolha "SPI PROM" e "S25FL128S" e largura de dados "4". Clique OK". Em seguida, clique uma vez no símbolo "FLASH" novamente. Deve estar verde agora. Em seguida, pressione "Programa". Clique em "OK" no novo formulário e aguarde. Isso pode levar alguns minutos.

Muito bem, o FPGA está pronto;-) Você pode desconectá-lo novamente!

Etapa 2.2: Programa ESP32

Instale o núcleo esp32 no ID do Arduino, você pode seguir este tutorial. V1.0.2 é recomendado.

Bibliotecas necessárias:

- AutoPID por Ryan Downing V1.0.3 (pode ser instalado no gerenciador de biblioteca)

- ArduinoWebsockets de Gil Maimon, modificado por mim (baixe o arquivo zip e instale-o)

Abra o arquivo povdisplay.ino na pasta povdisplay.

Escolha no quadro de ferramentas: "DOIT ESP32 DEVKIT V1". Deixe as outras configurações como estão.

Conecte a placa esp32 via USB e baixe o programa.

Etapa 2.3: programar ESP8266

Instale o núcleo ESP8266 no ID do Arduino, você pode seguir este tutorial.

Não são necessárias bibliotecas!

Abra o arquivo motordrive.ino na pasta motordrive.

Escolha em Painel de ferramentas: "Módulo ESP8266 genérico". Deixe as outras configurações como estão.

Conecte a placa esp8266 via USB e baixe o programa.

Etapa 3: PCBs de solda

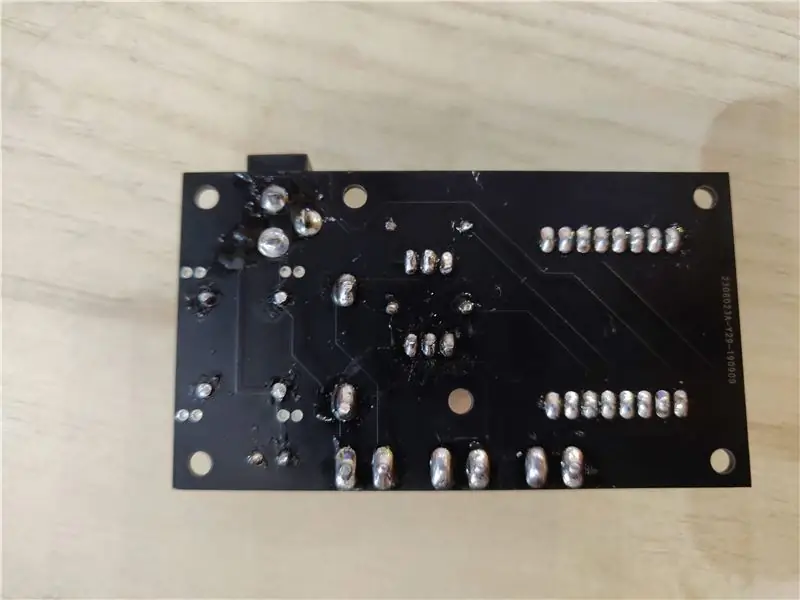

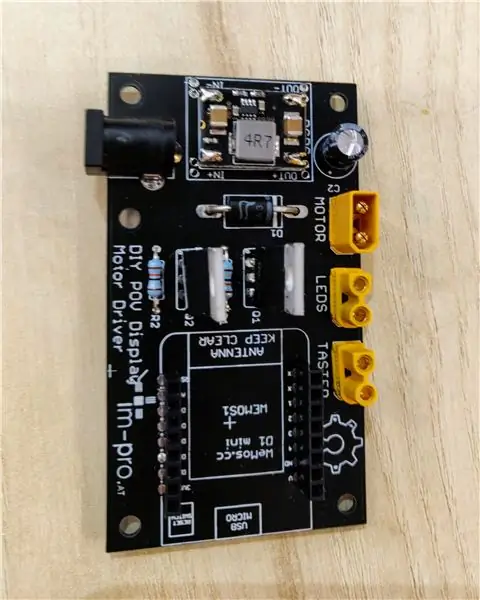

ETAPA 3.1 PCB do driver do motor de solda

Os seguintes componentes são soldados:

-

WEMOS1 (Geekcreit D1 mini V2.2.0 ESP8266)

- Solde os cabeçotes de pino na placa WEMOS

- Soldar os cabeçotes femininos no PCB

-

DCDC (DC-DC 5V 4A)

- Use 4 pinos para formar o cabeçalho do pino e solde o conversor DC-DC diretamente na placa

- Tenha cuidado com a orientação, ela deve coincidir com a tela de seda

- CN1 (DC Jack 5,5 x 2,1 mm)

-

1N5400

Tenha cuidado com a orientação, a linha branca no diodo deve estar do mesmo lado que a linha na tela de seda

-

220u (220uf 16V)

Tenha cuidado com a orientação, a linha branca deve estar no lado oposto do sinal de mais na tela de seda

- R1 e R1 (resistor 130Ohm 1 / 4W)

-

Q1 e Q2 (MOSFET IRF3708PBF)

Tenha cuidado com a orientação, a parte traseira de metal deve estar do lado com a linha grossa na tela de seda

-

MOTOR (plugue fêmea PCB XT30PB)

Tenha cuidado com a orientação, a extremidade arredondada deve estar no lado marcado na tela de seda

-

LEDS e TASTER (Plugue Macho PCB XT30PB)

Tenha cuidado com a orientação, a extremidade arredondada deve estar no lado marcado na tela de seda

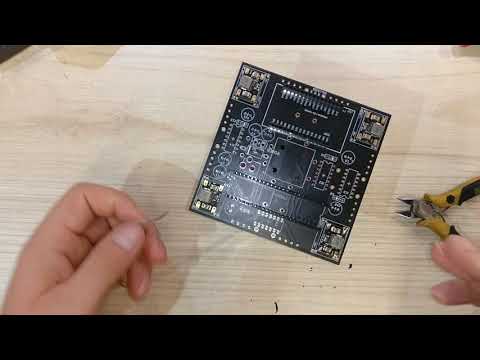

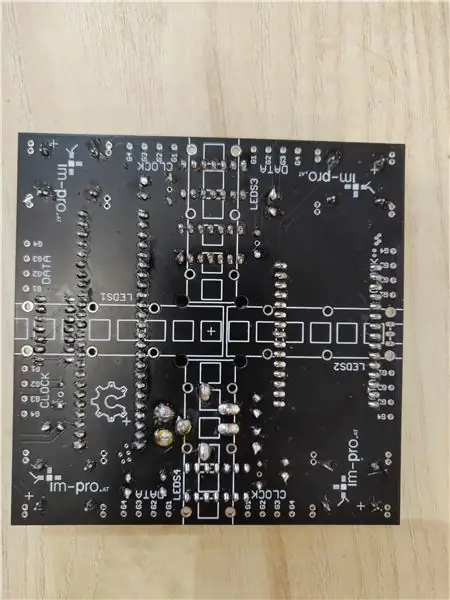

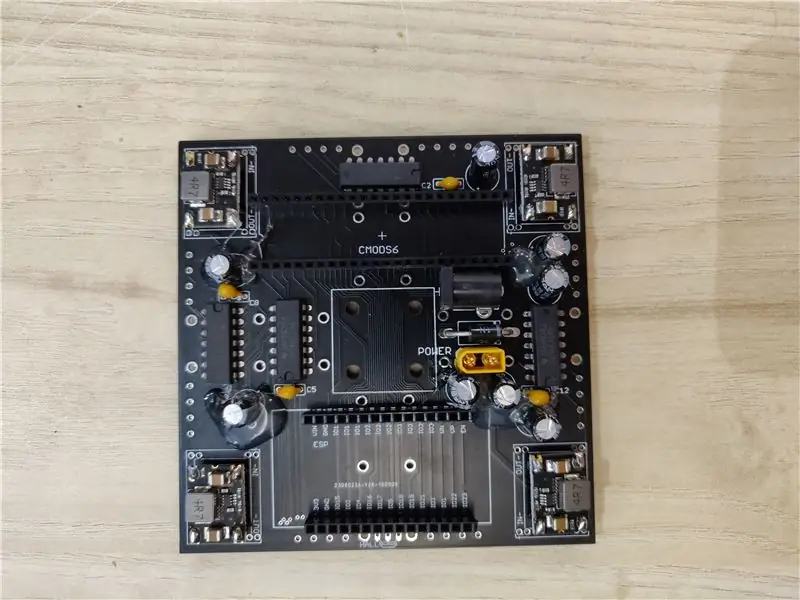

ETAPA 3.2 PCB principal da solda

Os seguintes componentes são soldados:

-

CMODS6 (Cmod S6 FPGA)

Deve haver cabeçalhos de pinos incluídos. Solde-os no PCB

-

ESP (desenvolvimento Geekcreit 30 Pin ESP32)

Use cabeçotes femininos e solde-os no PCB

-

DCDC1 - DCDC4 (DC-DC 5V 4A)

- Use 4 pinos do conector do pino e solde o conversor DC-DC diretamente na placa

- Tenha cuidado com a orientação, ela deve coincidir com a tela de seda

- POWER_TEST (DC Jack 5,5 x 2,1 mm)

-

D1 (1N5400)

Tenha cuidado com a orientação, a linha branca no diodo deve estar do mesmo lado que a linha na tela de seda

-

POWER (plugue fêmea PCB XT30PB)

Tenha cuidado com a orientação, a extremidade arredondada deve estar no lado marcado na tela de seda

-

C1, C3, C4, C6, C7, C9, C10, C11 (220uf 16V)

Tenha cuidado com a orientação, a linha branca no capacitor deve estar no lado oposto do sinal de mais na tela de seda

- C2, C5, C8, C12 (100nf 50V)

-

IC1 - IC4 (74HCT04)

Tenha o cuidado de alinhar o recorte do IC com a marcação na tela de seda

PASSO 3.3 cola quente

O PCB principal girará muito rápido. Portanto, precisamos colar os capacitores (C1, C3, C4, C6, C7, C9, C10, C11) no PCB para evitar problemas. Basta usar uma cola quente para isso.

Etapa 4: preparar as tiras

PASSO 4.1 Corte a tira em pedaços

Remova a proteção contra água com uma tesoura.

Precisamos de quatro ASAS e cada asa contém quatro grupos. Um WING é especial, tem um LED a mais que os outros.

WING1:

- G1: 5 LEDs (grupo mais externo)

- G2: 6 LEDs

- G3: 8 LEDs

- G4: 14 LEDs

WING2 - WING4:

- G1: 5 LEDs (grupo mais externo)

- G2: 6 LEDs

- G3: 8 LEDs

- G4: 13 LEDs

Portanto, precisamos de 129 LEDs e nossa tira tem 144, então temos alguma tolerância para um corte errado;-) No pior dos casos você pode soldar o corte.

Corte o mais centralizado possível entre os LEDs.

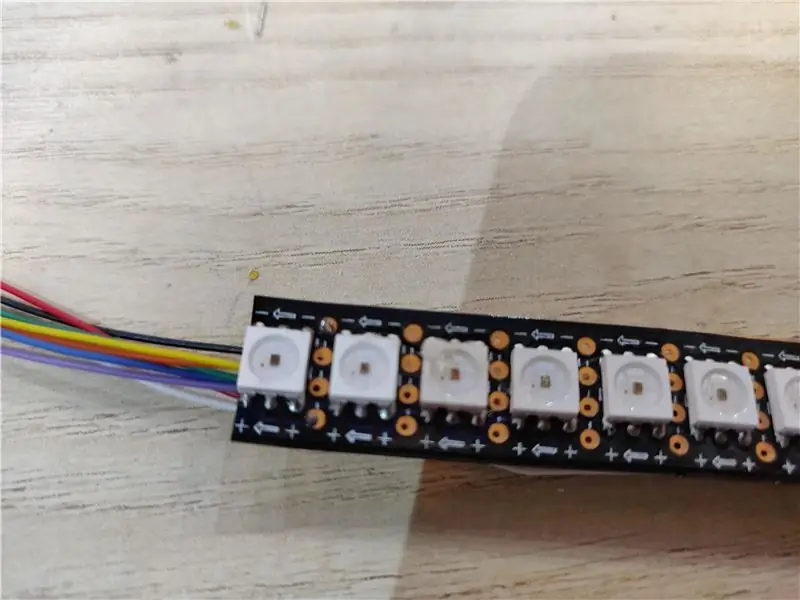

PASSO 4.2 Soldar cabos para a faixa de LED

Em cada um dos segmentos de tira de LED, solde dois fios 30AWG no relógio e no pino de dados. Esses são os dois pinos do meio. Tenha o cuidado de soldá-los na entrada da faixa de LED. Normalmente, as setas mostram a direção do fluxo de dados. Os cabos devem ter cerca de meio metro de comprimento

Corte tudo do outro lado da tira para evitar um curto entre os pinos de dados e clock dos diferentes grupos quando colocamos as WINGs juntas.

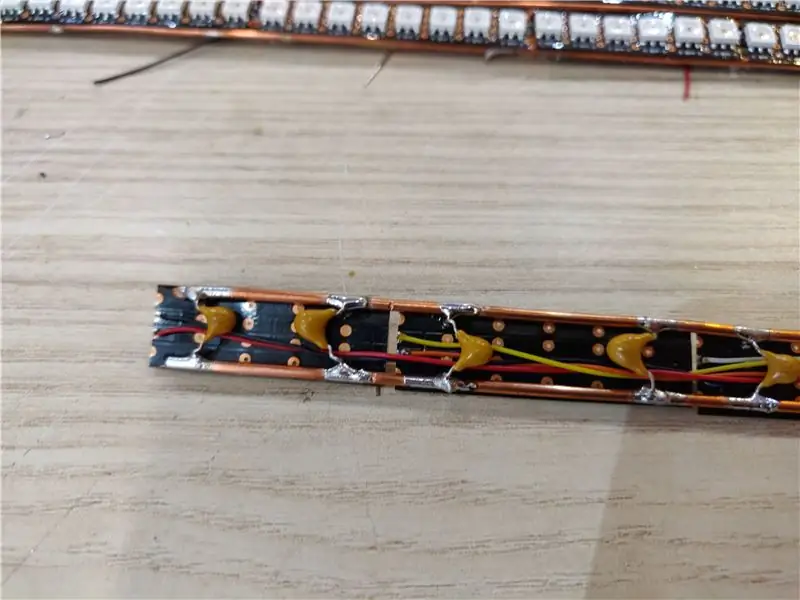

PASSO 4.3 Capacitores de solda

Em cada grupo, solde dois capacitores (100nf 50V) na parte traseira dos segmentos de faixa de LED em cada extremidade. Para G4 também solde um no meio. Os cabos devem ficar sob os capacitores para deixar algum espaço, mas não muito.

ETAPA 4.4 Junte as ASAS

Para cada ASA conduza os fios de G1 a G2 e depois esses fios a G3 e o mesmo com G4.

PASSO 4.4 Soldar os grupos juntos

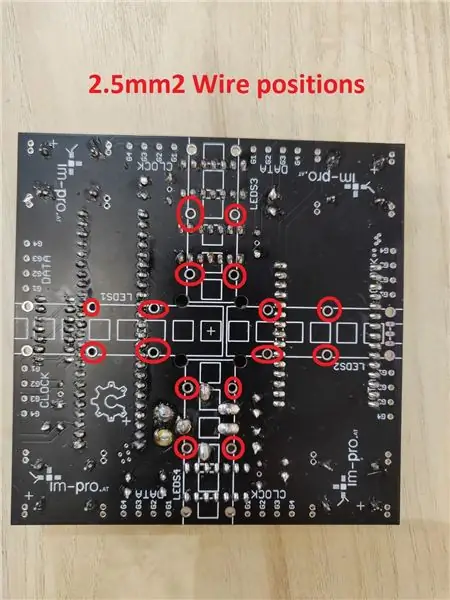

Agora precisamos do cabo de cobre (cabo 2,5 mm2 fio único / rígido). Corte-o em oito pedaços com cerca de 30 cm de comprimento. Remova o isolamento de todos os fios. Endireite os cabos tanto quanto possível. Você pode fixar uma extremidade em uma braçadeira de parafuso e segurar a outra com um alicate chato e então bater no alicate com um martelo.

Fixe o cabo de um lado para facilitar o trabalho. Em seguida, solde o primeiro grupo a ele. Alinhe o segmento da faixa de LED com o cabo e solde-o de um lado nos dois capacitores. O cabo deve ficar plano na faixa de LED. Continue com o próximo grupo. Tenha cuidado para que a distância entre dois grupos de LEDs também seja de 7 mm. No final, todos os LEDs devem ter o mesmo espaço entre eles. Continue com os outros dois grupos. No último grupo, solde todos os três capacitores ao fio.

Em seguida, corte o cabo no final. Continue com outro cabo do outro lado da tira.

Agora a primeira ASA está pronta! Faça o mesmo para as outras três Asas.

PASSO 4.5 Dobre os capacitores

Basta dobrar todos para tornar as tiras mais finas.

Etapa 5: Solde as tiras no PCB principal

ETAPA 5.1 Verifique a polarização

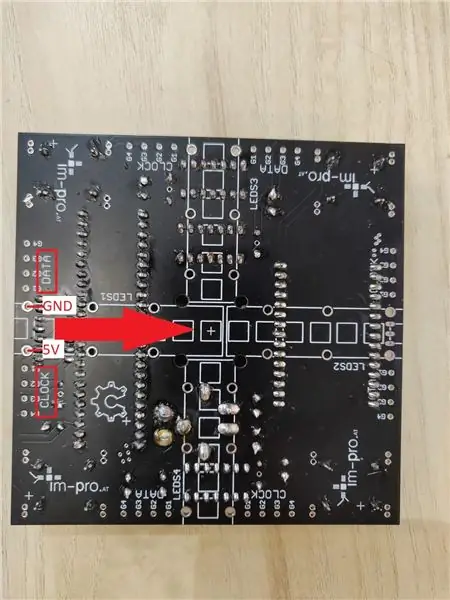

Primeiro, precisamos saber a polarização da faixa de LED. Em outras palavras: Onde 5V e aterramento são relativos ao PCB. Isso realmente depende da faixa de LED que você tem e pode ser de qualquer maneira.

Segure uma ASA no PCB principal. As setas na faixa de LED devem apontar para o centro do PCB. Agora veja se 5V está no lado DATA ou CLOCK dos pinos.

Se o 5V estiver no lado DATA, você está bem e pode usar o cobre de 2,5 mm2 para soldar a faixa de LED diretamente na placa de circuito impresso.

Caso contrário, você precisará usar um cabo 22AWG para cruzar os dois lados. Portanto, solde o cabo na faixa de LED e risque o lado esquerdo e direito e solde-o na placa de circuito impresso.

PASSO 5.2 Soldar cabo de 2,5 mm2

Use o resto do cabo de cobre de 2,5 mm2 e descasque tudo. Solde-os na parte superior do PCB. Corte o fio soldado na mesma altura cerca de 1cm.

PASSO 5.3 Solde a primeira ASA

Use o WING mais longo e posicione-o no PCB (LEDs1) conforme mostrado na tela de seda. Solde-o nos fios de 2,5 mm2. Faça conexões realmente fortes para que haja muita força durante a rotação! Em seguida, conecte os cabos do Grupo 1 aos Dados G1 e Relógio G1.

Não se esqueça de soldar a conexão de alimentação conforme descrito acima.

Conecte o ESP32 e o FPGA (48 e 1 no lado marcado) e alimente a placa com a fonte de alimentação.

Os LEDs mais externos devem piscar em azul agora (pode levar até 40 segundos para fazer isso). Caso contrário, verifique se você conectou CLOCK e DATA da maneira correta.

PASSO 5.4 Sensor de efeito Hall

Solde um cabeçalho de pino fêmea (com três pinos) para o Hall. Mais tarde, conectaremos o sensor a ele.

Solde o sensor (sensor de efeito Hall) em um cabeçote de pino macho. Os links com o senor e o cabeçalho do pino devem ter cerca de 25 mm.

PASSO 5.5 Continue com o resto das ASAS

Para LEDs2 - LEDs4 == WING2 - WING4 faça o mesmo processo que para WING1.

De vez em quando, ligue o PCB e verifique se tudo está piscando. O padrão começa com o led mais externo e vai para dentro e começa novamente.

PASSO 5.6 Equilíbrio

Tente equilibrar o PCB principal no meio com um objeto pontudo. Se um lado pesar mais, tente adicionar solda ao outro lado. Não precisa ser perfeito, mas muito desequilíbrio resultará posteriormente em muita vibração durante a operação, o que pode levar a problemas mecânicos.

Etapa 6: primeira pintura

Etapa 6.1: Exercício

Precisamos fazer alguns furos:

Na placa 500 * 500 MDF, precisamos de dois orifícios. Observe o arquivo drill_wood_500_500.pdf e faça os furos de acordo com o plano.

Na placa 500 * 100 MDF, precisamos de muitos orifícios. Portanto, imprima o arquivo drill_wood_500_100_A4.pdf e alinhe-o no quadro. Faça apenas os furos marcados no papel.

Etapa 6.2: pintar

Pinte um lado de cada madeira. Para a placa 500 x 500 MDF, é o lado em que você perfurou.

Pinte os dois lados da madeira 100x500.

Você também pode pintar os cantos de metal de preto. Isso ficará melhor;-)

O resto seremos pintados quando tivermos montado tudo (o lado de fora da caixa).

Etapa 7: Montagem Mecânica

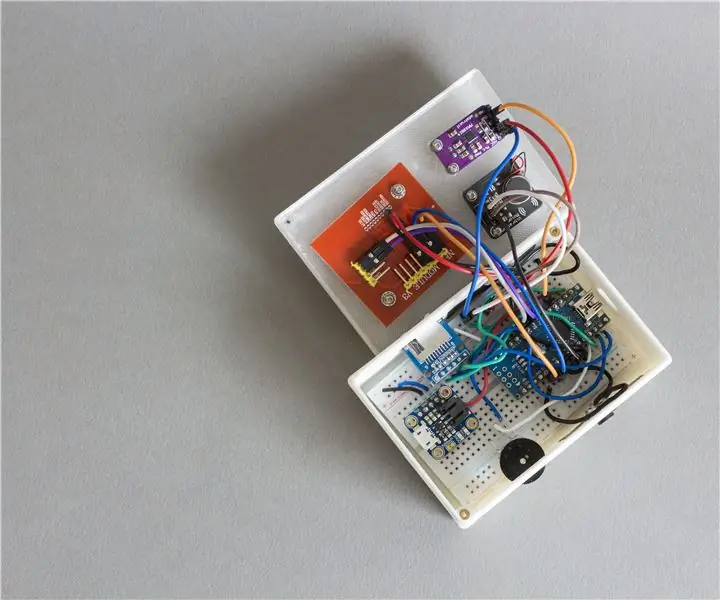

Etapa 7.1 Monte a placa de controle do motor

O PCB é montado na placa 100 x 500 MDF. Use os espaçadores (espaçador M3 de 12 mm) e alguns parafusos e porcas m3.

Etapa 7.2 Suportes de montagem

Monte os dois suportes (Motor Mount 775) na placa 100 x500 MDF com parafusos M4.

Etapa 7.3 Preparar o suporte

Os dois bloqueios (Rolamentos 6803ZZ) precisam ser desabilitados. Precisamos apenas dos dois anéis externos dele.

Solde os fios 22AWG em cada um dos anéis. Um preto e um vermelho.

Pegue as peças impressas em 3D do Suporte e monte-as.

Coloque todas as sete porcas M3 em seus respectivos orifícios e deslize o anel com o fio vermelho primeiro no suporte, depois o espaçador e depois o anel com o fio preto. Adicione a terceira peça por cima e insira os parafusos.

Corte os dois fios a uma distância de 2 cm e solde o jeck (cabo macho de plugue XT30) nele. O cabo preto vai para o lado curvo.

Etapa 7.4 Monte o motor

Aparafuse o motor (DC Motor 775) ao suporte do motor no meio da placa 100 x 500 MDF.

Monte o suporte no motor e aperte bem.

Etapa 7.5 Instalação de pincéis

Planejei usar uma escova Dremel (escovas de carbono Dremel 4000). Precisamos usar outro carvão (escovas de carvão motorizadas) porque o carvão para as escovas Dremel tem uma resistência muito alta. Eu esqueci isso no processo de desenvolvimento. Por isso, usamos as escovas motorizadas e lixamos até ficarem do tamanho das escovas dremel.

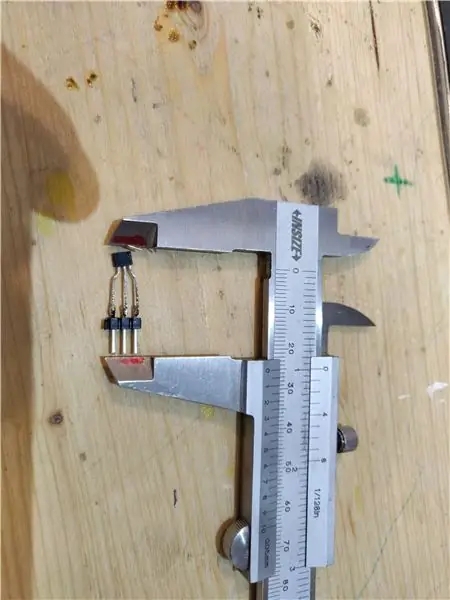

Corte o fio da escova do motor a 5 mm de distância do carvão.

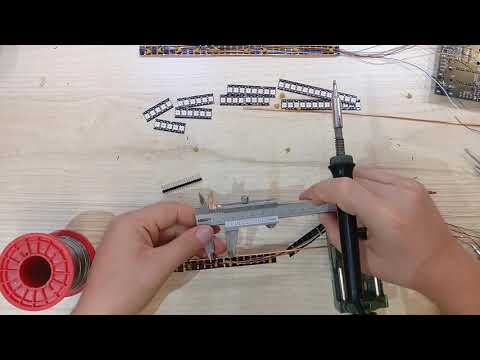

Em seguida, usamos lixa para cortar o carvão nas seguintes dimensões: 8,4 x 6,3 x 4,8 mm

Um lado da escova do motor tem 6,1 mm, portanto, só precisamos lixar os dois lados.

Você pode tentar se ele deslizar facilmente no porta-escova, então está tudo bem.

Tente também lixar uma curva no topo para melhorar a conexão com os anéis de metal.

Solde um fio 22AWG no carvão para ambos os carvões. Use um fio vermelho e um preto. Insira a mola da escova dremel.

Insira as escovas no porta-escovas. A escova com o fio vermelho vai para cima. A parte superior do suporte é um pouco mais grossa. Tenha cuidado para que as duas molas não se toquem.

Monte o suporte na base com porcas e parafusos m3.

Monte a base do porta-escovas na segunda montagem do motor com suporte. Use parafusos e porcas M4 incluídos com o suporte.

O motor deve ser capaz de girar livremente.

Guie os dois fios entre os dois suportes.

Corte os dois fios no comprimento para que eles possam alcançar o PCB e soldar o jeck (cabo macho de plugue XT30) nele. O cabo preto vai para o lado curvo.

Solde dois fios 22AWG aos motores e corte-os à distância para chegar facilmente ao PCB e solde o jeck (cabo fêmea do plugue XT30) nele. O cabo preto vai para o lado curvo.

Etapa 8: Concluir

Recomendado:

Formas: Aprendizagem para todos com Makey Makey: 5 etapas (com imagens)

Formas: Aprendendo para Todos com Makey Makey: Os professores ensinam a TODOS os alunos. Às vezes, nosso aprendizado precisa ser diferente dependendo do aluno. Abaixo está um exemplo de uma lição fácil que você pode criar para se certificar de que todos os seus alunos estão trabalhando em habilidades essenciais. Este projeto funcionaria bem

Leitor / gravador ScanUp NFC e gravador de áudio para cegos, deficientes visuais e todos os demais: 4 etapas (com imagens)

Leitor / gravador ScanUp NFC e Gravador de Áudio para Cegos, Deficientes Visuais e Todos: Eu estudo desenho industrial e o projeto é o trabalho do meu semestre. O objetivo é apoiar os deficientes visuais e cegos com um dispositivo que permite gravar áudio no formato.WAV num cartão SD e chamar essa informação através de uma etiqueta NFC. Então, em

O Synthfonio - um instrumento musical para todos: 12 etapas (com fotos)

O Synthfonio - um instrumento musical para todos: eu gosto de sintetizadores e controladores MIDI, mas sou péssimo em teclados. Gosto de escrever música, mas para realmente tocar essa música você precisa ter aprendido a tocar um instrumento. Isso leva tempo. Tempo que muita gente não tem, um

Nike LED Swoosh! Esta é uma ótima decoração para um quarto. Este é o único projeto que todos podem repetir .: 5 etapas

Nike LED Swoosh! Esta é uma ótima decoração para um quarto. Este é o único projeto que todos podem repetir .: Ferramentas -fita de medição-chave de fenda -soldadora de ferro-serra-furadeira elétrica-lixaSupplies -LED strip (RGB) 5m-controlador de LED -Fonte de alimentação 12V 4A -wood 50-50-1500 2x-madeira 20-20-3000 2x-contraplacado 500-1000mm-parafusos (45mm) 150x-parafusos (35mm) 30x-scr

Transforme todos os fones de ouvido em fones de ouvido habilitados para Bluetooth: 4 etapas

Transforme todos os fones de ouvido em fones de ouvido habilitados para Bluetooth: Recentemente, o conector de áudio do meu celular parou de funcionar e, portanto, eu não conseguia ouvir música ou assistir ao youtube, o que é muito importante para um adolescente como eu. Este projeto nasceu por necessidade, e não apenas um projeto divertido para trabalhar. Não é