Índice:

- Suprimentos

- Etapa 1: montagem da caixa

- Etapa 2: Montagem da cabeça de LED

- Etapa 3: PCB principal

- Etapa 4: Circuito do codificador

- Etapa 5: Circuito de Fonte de Alimentação de Corrente Constante

- Etapa 6: Circuito de gerenciamento de energia

- Etapa 7: Circuito de proteção de falha

- Etapa 8: Montagem

- Etapa 9: Cabo de alimentação USB

- Etapa 10: Opção de modulação e acoplamento de fibra

- Etapa 11: Alimentação de vários LEDs

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

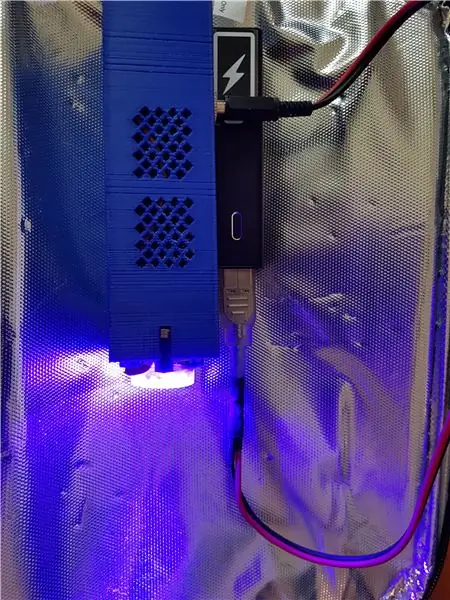

Batizada com o nome de Auguste Dupin, considerado o primeiro detetive fictício, esta fonte de luz portátil funciona com qualquer carregador de telefone USB de 5V ou fonte de alimentação. Cada cabeça de LED se encaixa magneticamente. Usando leds estrela de 3W de baixo custo, resfriados ativamente por um pequeno ventilador, a unidade é compacta, mas oferece uma ampla gama de comprimentos de onda de alta intensidade. Claro, ele também suporta LEDs brancos para iluminação colorida.

As imagens aqui mostram a saída em 415 nm, 460 nm, 490 nm, 525 nm, 560 nm e 605 nm.

No entanto, os LEDs usados são 365nm, 380nm, 415nm, 440nm, 460nm, 490nm, 500nm, 525nm, 560nm, 570nm, 590nm, 605nm, 630nm, 660nm e 740nm. Também são mostrados um LED 'branco luz do dia' e um LED de espectro completo PAR que produz uma luz rosa sem componente verde, destinada principalmente para aplicações em horticultura.

Alimentada por uma fonte de corrente constante de precisão de baixa tensão de baixa tensão, a unidade oferece 100 configurações de brilho por meio de um codificador rotativo e salva a última configuração de brilho quando desligada, retornando automaticamente à última configuração de brilho quando ligada novamente.

O aparelho não utiliza PWM para gerenciar o brilho para que não haja oscilação, facilitando seu uso em situações onde você deseja fotografar ou gravar imagens de vídeo sem artefatos.

A fonte de corrente constante possui um amplificador de largura de banda ampla e estágio de saída, permitindo modulação linear ou de pulso de até várias centenas de quilohertz ou mesmo para modulação de pulso de até quase um megahertz. Isso é útil para medição de fluorescência ou para fazer experiências com comunicação de dados de luz, etc.

Você também pode usar a fonte de corrente constante para acionar vários LEDs. Por exemplo, usando uma fonte de alimentação de 24 V você pode acionar 10 LEDs vermelhos com uma queda de tensão de 2,2 V por LED.

Observe que você ainda alimenta o circuito de controle principal com 5 V neste cenário, mas conecte o coletor do transistor de potência a uma tensão mais alta. Para obter mais informações, consulte a última etapa deste instrutível

As aplicações incluem perícia, microscopia, exame de documentos, coleta de selos, entomologia, fluorescência mineral, UV, IR e fotografia visual, colorimetria e pintura com luz.

Suprimentos

Em quase todos os casos, esses são os fornecedores que eu realmente usei, exceto o vendedor ocasional que não estoca mais aquele item ou não está mais no eBay / Amazon.

Esta lista cobre a maioria dos itens de que você precisa, exceto fio, plugue de alimentação macho de 2,5 mm e parafusos de máquina.

Dissipadores de 20 mm para os LEDs

www.ebay.co.uk/itm/Aluminium-Heatsink-for-…

A maioria dos LEDs de 3W são fornecidos por

futureeden.co.uk/

A FutureEden também fornece as lentes LED que estão disponíveis em uma variedade de ângulos, incluindo 15, 45 e 90 graus. Usei lentes de 15 graus no protótipo.

LEDs de 560 nm e 570 nm

www.ebay.co.uk/itm/10pcs-3W-3-Watt-Green-5…

LEDS de 490 nm

www.ebay.co.uk/itm/New-10pcs-3W-Cyan-490nm…

LEDs de 365 nm

www.ebay.co.uk/itm/3W-365nm-UV-LED-ultravi…

Transistor de potência D44H11

www.ebay.co.uk/itm/10-x-Fairchild-Semicond…

Pinos de prateleira de 5 mm

www.amazon.co.uk/gp/product/B06XFP1ZGK/ref…

Ventilador e dissipador de calor

www.amazon.co.uk/gp/product/B07J5C16B9/ref…

PCBs

www.amazon.co.uk/gp/product/B01M7R5YIB/ref…

Conectores magnéticos

www.ebay.co.uk/itm/Pair-of-Magnetic-Electr…

Tomada de alimentação fêmea de 2,5 mm

www.ebay.co.uk/itm/2-5mm-x-5-5mm-METAL-PAN…

Diodo BAT43 Schottky

www.ebay.co.uk/itm/10-x-BAT43-Small-Signal…

Kit de transistor de sinal pequeno (incl BC327 / 337 usado neste projeto)

www.ebay.co.uk/itm/200PCS-10-Value-PNP-NPN…

Codificador rotativo (o vendedor que usei não está mais no eBay, mas esta é a mesma unidade)

www.ebay.co.uk/itm/Rotary-Encoder-5-pin-To…

X9C104P (de um vendedor diferente)

www.ebay.co.uk/itm/X9C104P-DIP-8-Integrate…

TLV2770

www.mouser.co.uk/ProductDetail/texas-instr…

Monitor de corrente USB (opcional)

www.amazon.co.uk/gp/product/B01AW1MBNU/ref…

Etapa 1: montagem da caixa

A caixa da unidade principal e a cabeça do LED são impressas em 3D. Uma pequena placa traseira plana se conecta à parte traseira do gabinete para apoiar o codificador. A energia é fornecida por meio de um soquete de alimentação padrão de 2,5 mm. Um cabo USB padrão é cortado para fazer o cabo de alimentação.

Todos os itens são impressos em PLA com preenchimento 100% e altura de camada de 0,2 mm. Os arquivos STL são incluídos como anexos.

Imprima o conjunto da caixa verticalmente com a parte traseira da caixa na placa de base. Nenhum suporte é necessário.

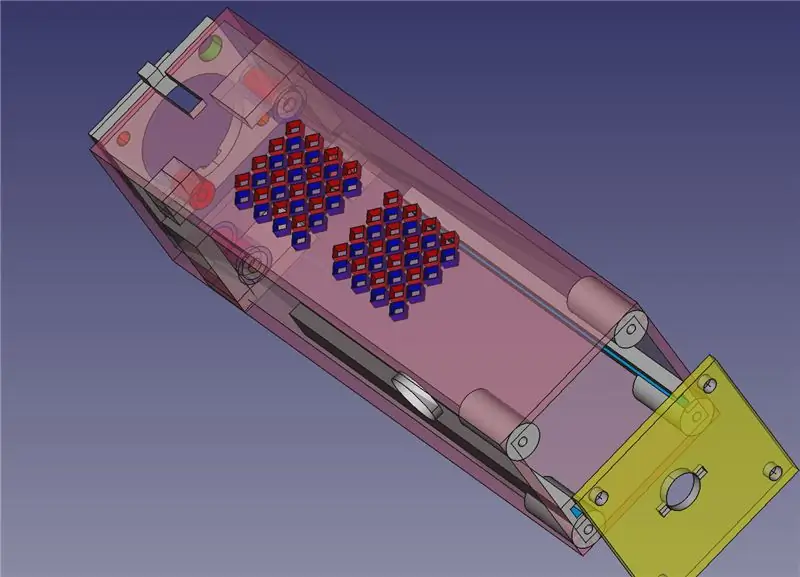

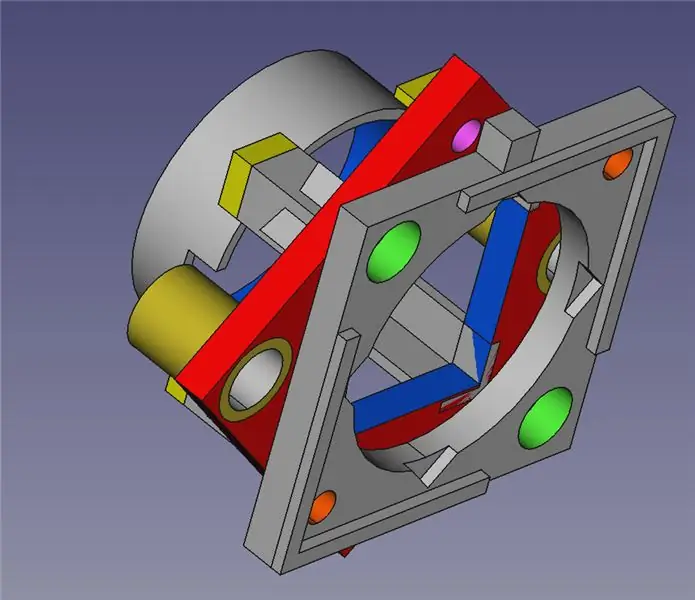

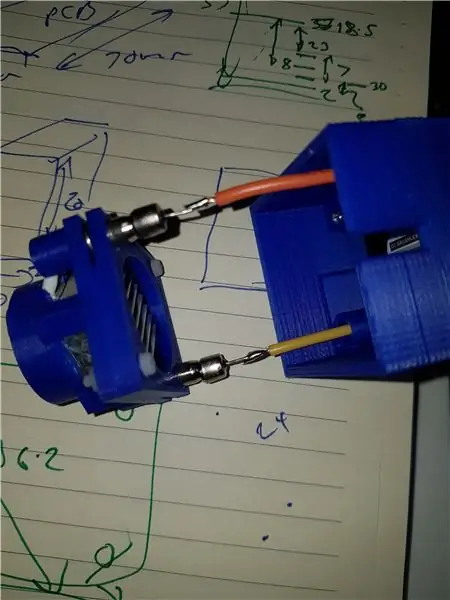

Etapa 2: Montagem da cabeça de LED

Cada conjunto de cabeçote de LED compreende duas partes impressas em 3D, o conjunto de cabeçote superior e a placa de fixação posterior. Imprima-os em PLA com 100% de preenchimento e camada de 0,2 mm de altura. Nenhum suporte é necessário. A placa de fixação posterior deve ser impressa com a superfície plana posterior tocando a placa de base.

Observe que as imagens stl mostradas anteriormente têm a placa traseira orientada 180 graus para fora - o lado plano é a superfície externa da placa traseira quando você aparafusa as coisas.

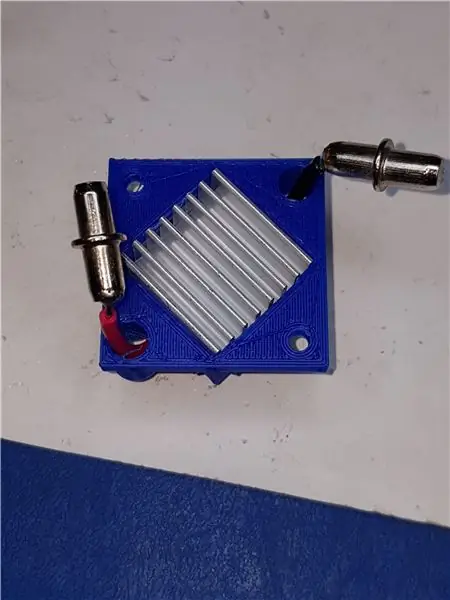

Cada conjunto de cabeçote tem então um dissipador de calor de 20 mm x 10 mm com a prensa de LED conectada ao conjunto superior. As fotos mostram como montá-lo. Comece retirando o papel da almofada adesiva e cole o LED, tendo o cuidado de manter o dissipador de calor do LED totalmente dentro do contorno do dissipador de 20 mm.

Em seguida, solde dois fios no LED e empurre o dissipador de calor no conjunto do cabeçote superior, tomando cuidado para garantir que as aletas do dissipador de calor estejam orientadas conforme mostrado nas fotos. Isso é para maximizar o fluxo de ar para resfriamento.

Depois de instalar o dissipador de calor, puxe os fios e corte como mostrado na foto, deixando cerca de 3/4 de polegada de fio. Retire e estanhe as pontas dos fios.

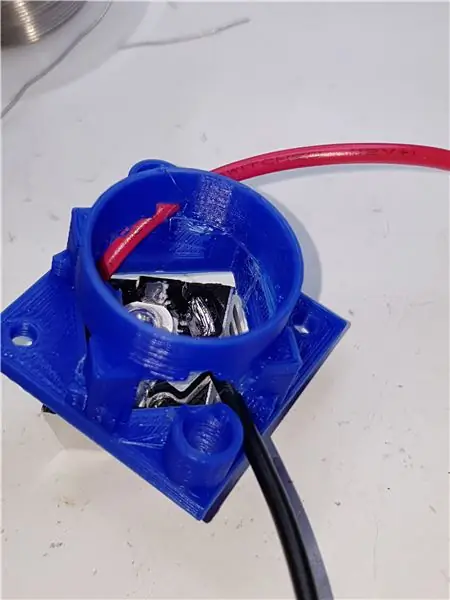

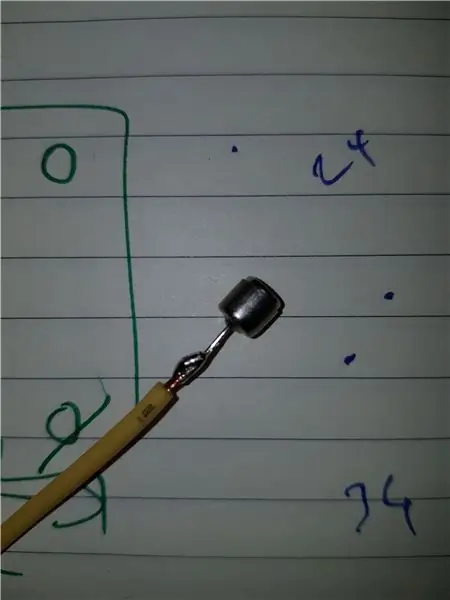

O cabeçote de LED se conecta à caixa por meio de dois pinos que são feitos de pinos de prateleira de aço niquelado. Eles são perfeitos para o trabalho, pois têm um flange que nos permite travá-los no lugar.

Usando uma ponta de ferro de solda de cinzel de diâmetro maior, estanhe a parte superior de cada pino. Segure os pinos em um torno ou, de preferência, em um daqueles pequenos dispositivos de bancada, como mostrado - eles também são muito úteis para fazer cabos.

Em seguida, conecte os fios aos pinos, garantindo que os fios apontem para cima, conforme mostrado. Deixar arrefecer.

Quando os pinos esfriarem, prenda a placa de fixação traseira usando 2 parafusos e porcas de máquina de 12 mm M2 X. Antes de fazer isso, certifique-se de que os orifícios de montagem da placa traseira foram limpos com uma broca helicoidal ou escareador cônico. Os pinos de aço devem balançar ligeiramente. Isso é importante para garantir que os contatos magnéticos sejam confiáveis.

Observação: usei parafusos e porcas de náilon em algumas unidades e de aço nas demais. Os de aço provavelmente precisam de arruelas de travamento, pois, de outra forma, tendem a se soltar com o tempo; parafusos de náilon tendem a ter mais fricção e isso é um problema menor.

Opcionalmente, prenda uma lente ao LED se quiser colimar o feixe, que de outra forma é bastante amplo.

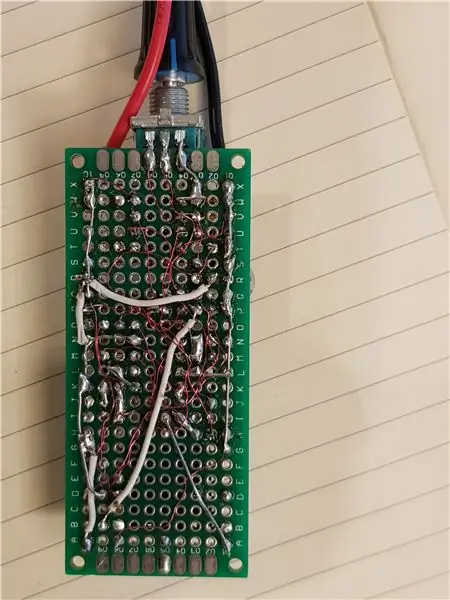

Etapa 3: PCB principal

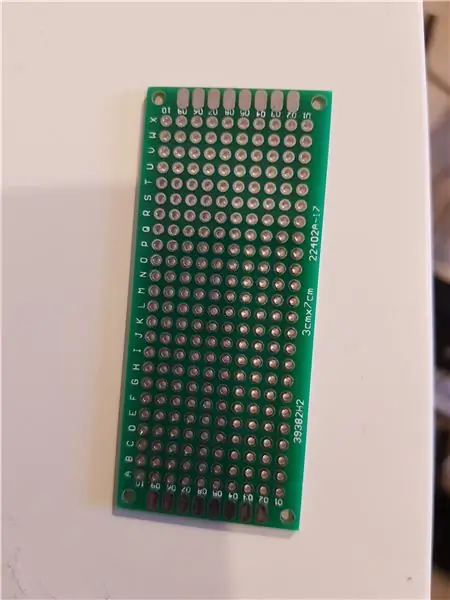

A placa de circuito principal é construída usando uma placa de matriz de 30 x 70 mm. São placas de fibra de vidro de alta qualidade amplamente disponíveis com uma matriz de orifícios metalizados de 0,1 polegada.

A fiação ponto-a-ponto usa o chamado 'fio lápis', que é um fio de cobre esmaltado de aproximadamente 0,2 mm. O isolamento derrete com uma ponta de ferro de solda normal.

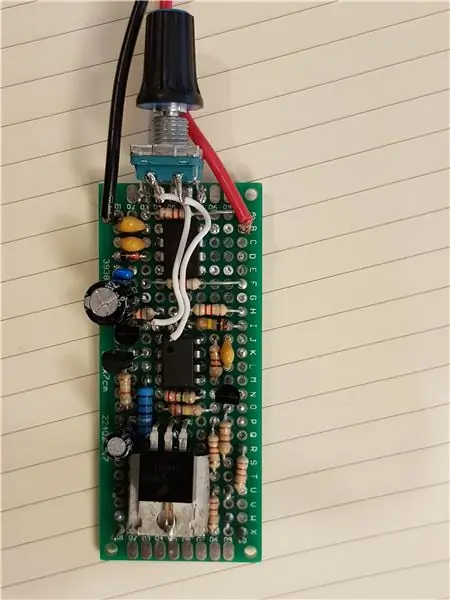

O codificador rotativo é soldado diretamente na extremidade da placa. Observe que os pinos do codificador são conectados à parte inferior da placa.

Nas etapas abaixo, você construirá partes individuais de todo o circuito e as testará antes de continuar. Isso garante que a placa de circuito concluída funcione corretamente.

As fotos mostram a placa durante a montagem. O fio de lápis pode ser visto na parte de trás, conectando a maioria dos componentes. Fio mais espesso é usado onde correntes mais altas estão envolvidas. Alguns fios de componentes cortados são usados para fazer um trilho de alimentação e aterramento nas partes superior e inferior da placa.

Nota: o espaço é apertado. Monte resistores verticalmente para economizar espaço. O layout aqui 'evoluiu' conforme a placa era montada e eu estava um pouco otimista sobre o espaço necessário e deveria ter montado todos os resistores verticalmente e não horizontalmente como mostrado.

As conexões são feitas usando 'veropins', mas você também pode usar um laço de fio de componente, com as pontas abertas por baixo; no entanto, são necessários dois orifícios por conexão, em vez de um com um pino.

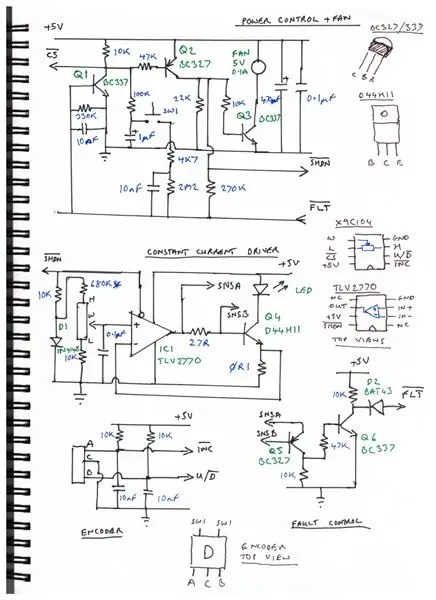

Etapa 4: Circuito do codificador

Desenhei o circuito como vários esquemas separados. Isso é para que você possa ver claramente o que cada parte faz. Você deve construir o circuito em etapas, testando se cada parte opera corretamente antes de adicionar a próxima parte. Isso garante que tudo funcione corretamente sem muitos problemas tediosos de solução de problemas.

Antes de começar, uma palavra sobre soldagem. Eu uso solda com chumbo, não sem chumbo. Isso ocorre porque a solda sem chumbo é muito mais difícil de trabalhar em cenários de soldagem manual. É mal conservado e geralmente é uma dor. A solda com chumbo é bastante segura e você não ficará exposto a nenhuma fumaça perigosa ao trabalhar com ela. Basta usar o bom senso e lavar as mãos após a soldagem e antes de comer, beber ou fumar. A Amazon vende rolos de solda com chumbo de boa qualidade.

A interface do codificador

Isso é muito simples. O codificador tem três pinos, A, B e C (comum). Como você pode ver, aterramos o pino C e extraímos os pinos A e B por meio de resistores de 10K. Em seguida, adicionamos capacitores de 10nF ao aterramento para suavizar o salto de contato, o que pode causar operação irregular.

Os pinos A e B então se conectam aos pinos INC e U / D no potenciômetro digital IC. (X9C104). Conecte este circuito e conecte os pinos de aterramento e alimentação do X9C104 também. Adicione os capacitores de desacoplamento de potência de 470uF e 0,1uF neste momento também.

Os pinos do codificador devem ser soldados na parte inferior da placa de circuito; o orifício na placa traseira se alinhará com o eixo do codificador.

Conecte temporariamente o pino CS no X9C104P a + 5V. Estaremos conectando isso a outra parte do circuito mais tarde.

Agora conecte 5 V ao circuito e, usando um medidor, verifique se a resistência entre os pinos H e W no X9C104P muda suavemente entre quase 0 ohms e 100K ohms conforme você gira o codificador.

Etapa 5: Circuito de Fonte de Alimentação de Corrente Constante

Assim que tiver certeza de que o circuito do codificador está funcionando, é hora de construir a seção de fonte de alimentação de corrente constante. Conecte a alimentação do amplificador operacional TLV2770 e o aterramento e, em seguida, faça a fiação conforme mostrado, conectando aos pinos H, W e L do X9C104P.

Certifique-se de conectar o resistor de detecção de corrente de 0,1 ohm diretamente ao pino de aterramento do TLV2770 e, em seguida, conecte em "estrela" os componentes aterrados restantes a este ponto (catodo 1N4148, resistor de 10K, capacitor de 0,1 uF). Em seguida, conecte este ponto de aterramento ao trilho de aterramento na placa de circuito. Isso garante que pequenas resistências entre o trilho de aterramento e o resistor de detecção de corrente não sejam vistas pelo amp op como tensões de detecção errôneas. Lembre-se de que a 750mA a tensão no resistor de 0,1 ohm é de apenas 75mV.

Conecte temporariamente a linha SHDN a + 5V. Estaremos conectando isso a outra parte do circuito mais tarde.

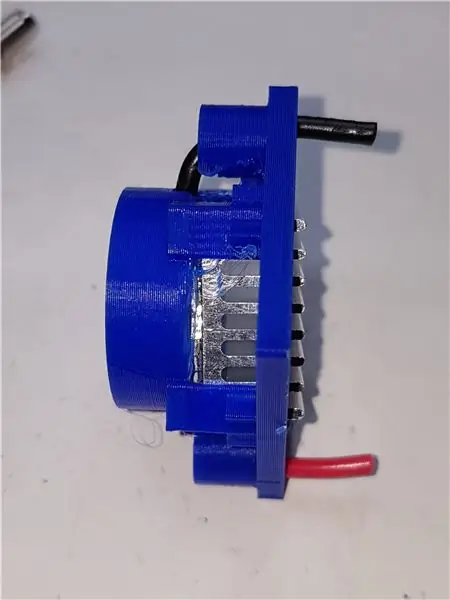

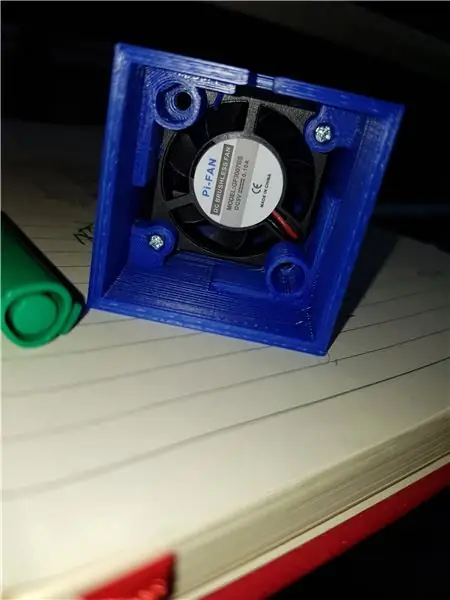

A ventoinha de resfriamento que estamos usando é destinada a um Raspberry Pi. Ele vem, convenientemente, com um conjunto de dissipadores de calor, um dos quais usaremos como transistor de potência principal.

O transistor de potência D44H11 deve ser montado perpendicularmente à placa, preso ao maior dissipador de calor que vem com o kit de ventoinha Raspberry Pi.

O resistor de 680K pode precisar de ajuste para garantir que a corrente máxima através dos LEDs não seja superior a 750mA.

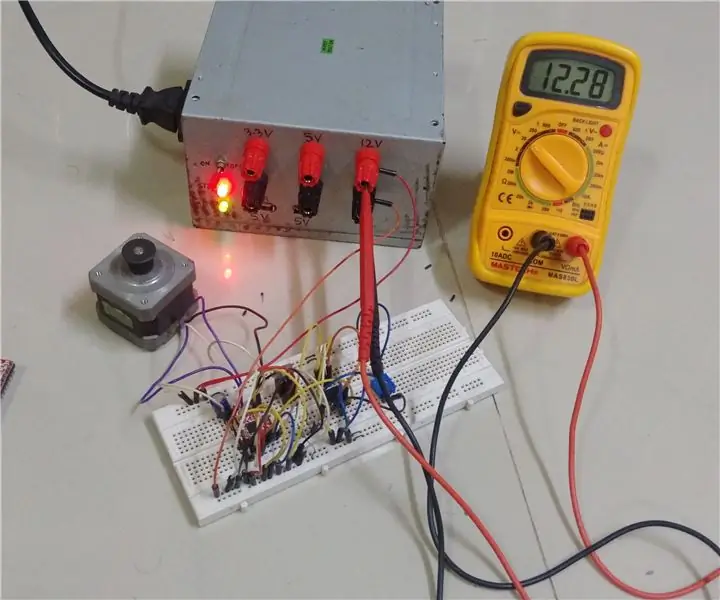

Conecte + 5V novamente e um LED de energia, montado em um dissipador de calor. Agora verifique se você pode alterar suavemente a corrente através do LED girando o codificador. A corrente mínima é escolhida para ser de aproximadamente 30mA, o que deve ser suficiente para garantir que a maioria dos conjuntos de energia de telefone móvel de 5 V não desligue automaticamente com brilho mínimo.

O monitor de corrente USB opcional é um acessório útil aqui, mas se você usá-lo, obviamente terá que fazer o cabo de alimentação primeiro, conforme discutido na seção a seguir.

Observação: os LEDs de comprimento de onda mais curtos ficarão bastante quentes com corrente alta, pois ainda não estamos resfriando o dissipador de calor com ventilador, portanto, mantenha o tempo de execução bem curto (alguns minutos) durante o teste.

Como funciona: a tensão no resistor de detecção de corrente é comparada à tensão de referência. O opamp ajusta sua saída para garantir que as duas entradas estão na mesma tensão (ignorando a tensão de deslocamento de entrada do opamp). O capacitor de 0,1uF no potenciômetro digital serve a dois propósitos; ele filtra o ruído da bomba de carga de 85KHz do dispositivo X9C104 e também garante que, na inicialização, a corrente de demanda seja zero. Uma vez que o amplificador operacional e o feedback tenham se estabilizado, a tensão através do capacitor aumentará para a tensão de demanda. Isso evita picos de corrente na carga.

O transistor D44H11 foi escolhido porque tem classificações de corrente adequadas e um alto ganho mínimo de pelo menos 60, o que é bom para um transistor de potência. Ele também tem uma alta frequência de corte que facilita a modulação em alta velocidade da fonte de corrente, se necessário.

Etapa 6: Circuito de gerenciamento de energia

O circuito de gerenciamento de energia transforma principalmente a chave de ação momentânea no codificador rotativo em uma chave liga / desliga.

Os transistores BC327 e BC337 são usados porque eles têm um ganho razoavelmente alto e uma corrente de coletor máxima de 800mA, o que é útil para a chave da ventoinha onde a ventoinha consome cerca de 100mA. Comprei um kit barato de pequenos transistores de sinal diversos que incluem uma ampla gama de dispositivos úteis. Observe que no protótipo esses transistores têm o sufixo -40 indicando o compartimento de maior ganho. Embora eu duvide que isso seja muito importante e você deva obter dispositivos semelhantes se comprar o mesmo kit, esteja ciente disso.

A alimentação é controlada alternando-se o pino SHDN no TLV2770 opamp. Quando o pino SHDN está baixo, o opamp é desabilitado e quando está alto, o opamp opera normalmente.

O circuito de gerenciamento de energia também controla a linha CS no potenciômetro digital X9C104. Quando a energia é desligada, a linha CS fica alta, garantindo que a configuração atual do potenciômetro seja gravada de volta em sua memória flash não volátil.

Como funciona: inicialmente a junção do resistor de 100K e do capacitor de 1uF está em + 5V. Quando a chave momentânea é pressionada, a tensão de alto nível é transferida através do capacitor de 10nF para a base de Q1, que liga. Ao fazer isso, ele puxa o coletor para baixo e isso faz com que o Q2 também seja ligado. O circuito então trava por meio do resistor de feedback de 270K, garantindo que Q1 e Q2 permaneçam ligados e a saída SHDN seja alta.

Neste ponto, a junção do resistor de 100K e da tampa de 1uF agora é puxada para baixo por Q1. Quando o interruptor momentâneo é pressionado novamente, a base de Q1 é puxada para baixo, desligando-o. O coletor sobe para + 5V desligando Q2 e a saída SHDN agora fica baixa. Neste ponto, o circuito está de volta ao seu estado inicial.

Monte o circuito de gerenciamento de energia e conecte a chave momentânea no codificador a ele. Verifique se o SHDN alterna cada vez que você pressiona o botão e se o SHDN está baixo, CS é alto e vice-versa.

Conecte temporariamente o ventilador de resfriamento ao coletor de Q3 e ao trilho de + 5V (que é o fio positivo do ventilador) e verifique se quando o SHDN está alto, o ventilador liga.

Em seguida, conecte o circuito de gerenciamento de energia à fonte de alimentação de corrente constante e conecte CS ao potenciômetro digital X9C104P, removendo o link de aterramento temporário. Conecte o SHDN ao TLV2770 e remova também o link temporário para aquele pino.

Agora você deve ser capaz de confirmar se o circuito liga corretamente e liga e desliga quando a chave do codificador é pressionada.

Etapa 7: Circuito de proteção de falha

Como a maioria das fontes de alimentação de corrente constante, há um problema se a carga for desconectada e reconectada. Quando a carga é desconectada, Q4 satura conforme o OP tenta conduzir a corrente através da carga. Quando a carga é reconectada, como o Q4 está totalmente ligado, uma alta corrente transiente pode fluir por ele por vários microssegundos. Embora esses leds de 3W sejam bastante tolerantes a transientes, eles ainda excedem as classificações da folha de dados (1A para 1 ms) e se a carga fosse um diodo laser sensível, ele poderia ser facilmente destruído.

O circuito de proteção de falha monitora a corrente de base até Q4. Quando a carga é desconectada, isso aumenta para aproximadamente 30mA, fazendo com que a tensão através do resistor de 27 ohms aumente o suficiente para ligar o Q5 e isso, por sua vez, faz com que o Q6 ligue e seu coletor então caia para quase o aterramento. O diodo schottky (escolhido porque sua tensão direta de 0,4 V é menor do que os 0,7 V necessários para ligar um transistor) então puxa a linha FLT para baixo, desligando Q1 e Q2 e, portanto, desligando a energia.

Isso garante que a carga nunca possa ser conectada com a alimentação ligada, evitando transientes potencialmente prejudiciais.

Etapa 8: Montagem

Solde os acopladores magnéticos em um comprimento curto de fio razoavelmente robusto (cerca de 6 polegadas de comprimento), garantindo que o fio caiba nos orifícios da caixa.

Certifique-se de que os orifícios da caixa estão limpos - use uma broca helicoidal para garantir isso e uma broca menor para garantir que os orifícios de arame na parte traseira também estejam limpos.

Agora, usando uma cabeça de LED, prenda os acopladores aos pinos da cabeça e insira na caixa. A cabeça de LED deve se encaixar de forma que, quando você olhar para o rasgo de chaveta, haja um pequeno espaço entre o rasgo de chaveta e a caixa. Quando tiver certeza de que os acopladores estão encaixando corretamente, coloque uma pequena gota de epóxi na parte traseira de cada um, insira com o cabeçote de LED e coloque-o em algum lugar fora do caminho enquanto a cola endurece. Eu conectei meus conjuntos de cabeça de LED de forma que, com a placa traseira do conjunto de cabeça voltada para você e o rasgo de chaveta apontando para cima, a conexão positiva está no seu lado direito.

Assim que a cola tiver endurecido, remova o cabeçote e, em seguida, encaixe o ventilador, com a etiqueta visível, ou seja, o fluxo de ar está empurrando o ar sobre o dissipador de calor do cabeçote. Usei dois parafusos de máquina M2 X 19mm e uma chave de porca para montar a ventoinha, é complicado, mas deslize-a pela parte traseira do gabinete e você conseguirá alinhar e prender tudo.

Agora você pode montar o soquete de 2,5 mm e conectar todos os fios ao PCB, deixando folga suficiente para que você possa conectá-lo facilmente e, em seguida, deslize-o para dentro do gabinete nos trilhos impressos no gabinete.

O conjunto da placa traseira é fixado com quatro pequenos parafusos auto-roscantes. Observe que a posição do eixo do codificador não está totalmente centralizada na placa, portanto, certifique-se de girá-la até que os orifícios dos parafusos se alinhem.

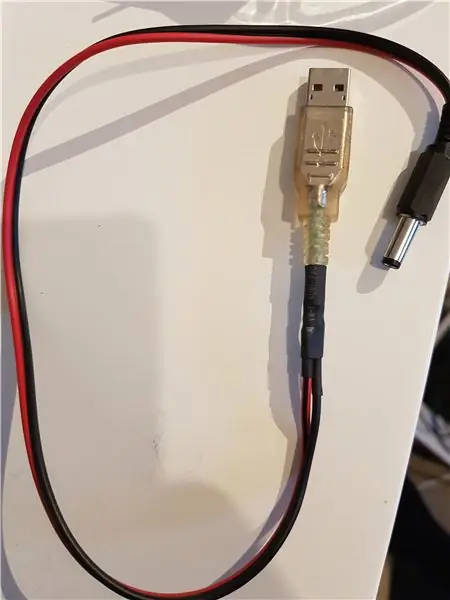

Etapa 9: Cabo de alimentação USB

O cabo de alimentação é feito de um cabo USB barato. Corte o cabo cerca de 1 polegada de distância do plugue USB maior e remova-o. Os fios vermelho e preto são de alimentação e aterramento. Conecte um cabo mais grosso em forma de 8 a eles, usando termorretrátil para isolar e, na outra extremidade, solde um plugue de alimentação padrão de 2,5 mm.

Cortamos o cabo USB porque os fios são muito finos para carregar a corrente e, de outra forma, cairão muito.

Etapa 10: Opção de modulação e acoplamento de fibra

Para modular a fonte de corrente, desconecte o capacitor de 0,1uF e o pino W da entrada não inversora no opamp e conecte essa entrada ao aterramento por meio de um resistor de 68 ohms. Em seguida, conecte um resistor de 390 ohms à entrada não inversora. A outra extremidade do resistor é então a entrada de modulação, com 5 V conduzindo o LED para a corrente total. Você pode colocar alguns jumpers na placa para facilitar a mudança do codificador para a modulação externa.

Você pode usar o STL do projeto Angstrom para os acopladores de fibra de 3 mm se quiser conectar os LEDs à fibra, por exemplo, para microscopia etc.

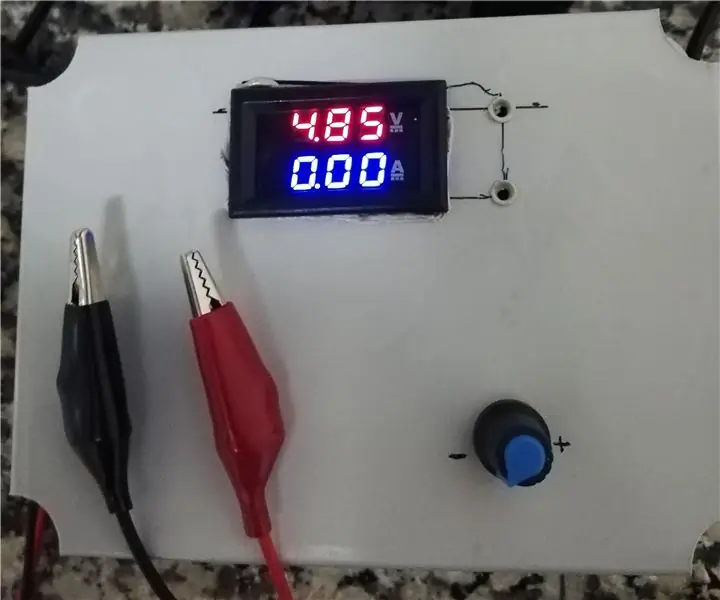

Etapa 11: Alimentação de vários LEDs

Você pode usar o driver de corrente constante para acionar vários LEDs. Os LEDs não podem ser conectados em paralelo, pois um LED consumiria a maior parte da corrente. Portanto, você conecta os LEDs em série e, em seguida, conecta o ânodo do LED superior a uma fonte de alimentação apropriada, deixando o circuito de controle principal ainda funcionando em 5V.

Na maioria dos casos, é mais fácil usar uma fonte de alimentação separada para os LEDs e deixar todo o resto funcionando com um carregador de telefone padrão.

Para calcular a tensão, pegue o número de LEDs e multiplique pela queda de tensão para cada LED. Em seguida, permita uma margem de cerca de 1,5 V. Por exemplo, 10 LEDs com queda de tensão de 2,2 V cada requerem 22 V, portanto, uma fonte de 24 V funcionaria bem.

Você precisa ter certeza de que a voltagem através do transistor de potência não é muito alta, caso contrário, ele ficará muito quente - como projetado aqui, ele cai quase 3 V no pior cenário (acionando um LED infravermelho com uma baixa voltagem direta), então isso é o máximo que você deve almejar, a menos que queira usar um dissipador de calor maior. De qualquer forma, eu manteria a tensão abaixo de 10 V porque você está começando a entrar em limitações de corrente com base na área de operação segura do transistor.

Observe que os emissores de comprimento de onda mais curto têm tensões diretas mais altas, com os LEDs de 365 nm caindo quase 4 V. Conectar 10 deles em série reduziria 40 V e uma fonte de alimentação padrão de 48 V exigiria um dissipador de calor maior no transistor de potência. Alternativamente, você pode usar vários diodos 1A em série com os LEDs para diminuir a tensão extra em 0,7 V por diodo, digamos 8 para cair 5,6 V e então isso deixa apenas 2,4 V no transistor de potência.

Eu seria cauteloso em usar tensões mais altas do que essa. Você está começando a ter problemas de segurança se entrar em contato com a fonte de alimentação. Certifique-se de instalar um fusível apropriado em série com os LEDs; conforme projetado aqui, a fonte de alimentação de 5 V tem limitação de corrente segura e não precisamos de uma, mas neste cenário certamente queremos proteção contra curto-circuito. Observe que o curto-circuito de uma série de LEDs como este provavelmente resultará em um colapso bastante espetacular do transistor de potência, portanto, tome cuidado! Se você quiser alimentar mais LEDs, provavelmente precisará de um conjunto paralelo de fontes de corrente. Você pode usar várias cópias do driver de corrente constante (junto com seu próprio circuito de proteção de falha) e compartilhar um codificador comum, circuito de controle de energia e referência de tensão entre eles, cada cópia terá seu próprio transistor de energia e unidade, digamos, 10 LEDs. Todo o circuito pode ser colocado em paralelo porque os drivers de corrente constante estão lidando cada um com uma sequência de LEDs nesse cenário.

Recomendado:

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação de baixo custo faça você mesmo: 5 etapas

Fonte de alimentação de baixo custo DIY: Uma fonte de alimentação é a mais comum em todos os laboratórios eletrônicos decentes. Como parte do nosso objetivo, fazer um laboratório doméstico de baixo elenco, decidimos fazer nossa própria fonte de alimentação personalizada que não é apenas econômica em termos de custo, mas também fornece se

Fonte de alimentação de bancada de baixo custo LM317: 6 etapas

Fonte de alimentação de bancada de baixo custo LM317: Olá pessoal, Este é meu primeiro projeto instructables. aqui vou mostrar como eu fiz minha própria fonte de alimentação de bancada LM317 de baixo custo. Eu espero que você goste

LUZ LED PORTÁTIL (simples, de baixo custo e lindamente projetada): 5 etapas (com fotos)

LUZ LED PORTÁTIL (Simples, Baixo Custo e Lindamente Projetada): Este é um projeto de baixíssimo custo e fácil de fazer. Pode ser feito facilmente com um custo de menos de $ 100 (menos de $ 2). Pode ser usado em muitos lugares como em emergências, quando há um corte de energia, quando você está ao ar livre …. bla..bla .. bla..Então .. O que você

Gerador de forma de onda de baixo custo (0 - 20 MHz): 20 etapas (com imagens)

Gerador de Ondas de Baixo Custo (0 - 20MHz): RESUMO Este projeto surge da necessidade de se obter um gerador de ondas com largura de banda acima de 10 Mhz e distorção harmônica abaixo de 1%, tudo isso com baixo custo. Este documento descreve o projeto de um gerador de ondas com largura de banda acima de