Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-06-01 06:10.

O FSP200 é um processador de unidade de medição inercial de 6 eixos que fornece saída de direção e direção. Ele realiza uma fusão de sensores de acelerômetro e giroscópios para rumo e direção estáveis e precisos. O FSP200 é adequado para uso em produtos robóticos, como produtos de limpeza de pisos para consumidores, robôs de jardins e gramados, limpadores de piscinas e nos mercados de hospitalidade e médico. Robô assistente.

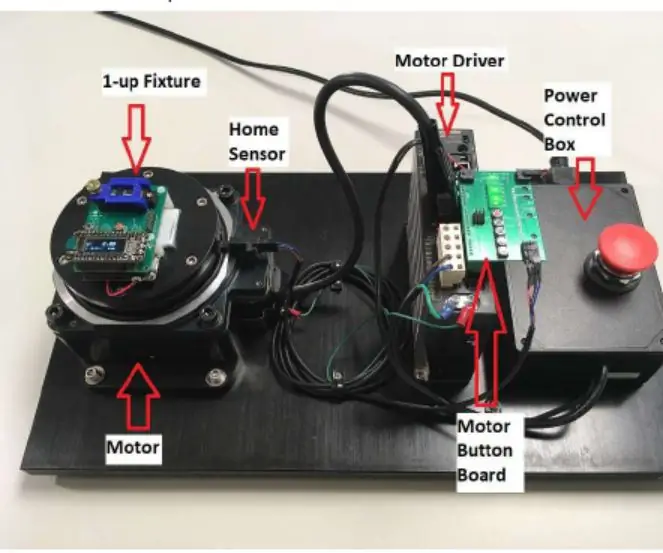

Aqui, apresentamos a calibração de fábrica e o processo de teste de aplicação de P&D da fábrica de módulos do sensor FSP200 produzida pela Shanghai Runxin Technology. Processo de calibração de fábrica do módulo FSP200 O sistema de calibração simples consiste em um único conjunto de acessórios, motores, acionamentos de motor, sensores de posição inicial, botões de motor e caixas de controle de energia, conforme mostrado na Figura 1.

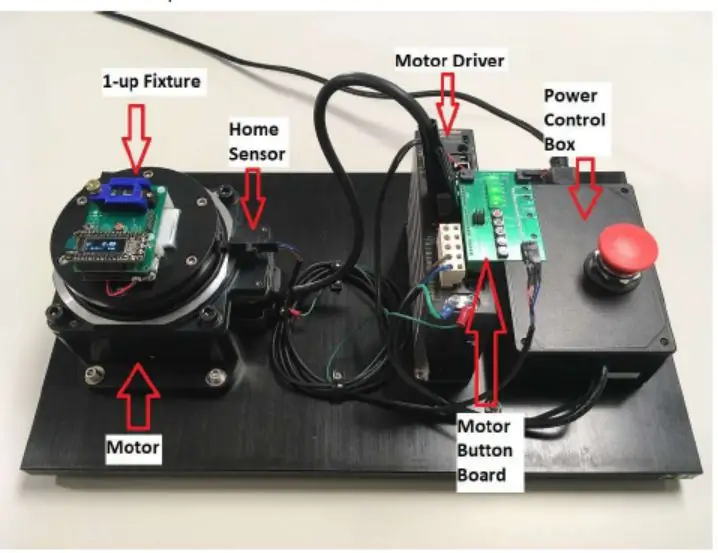

Antes de iniciar a calibração, certifique-se de que o sistema de calibração simples FSP200 esteja nivelado, conforme mostrado na Figura 2.

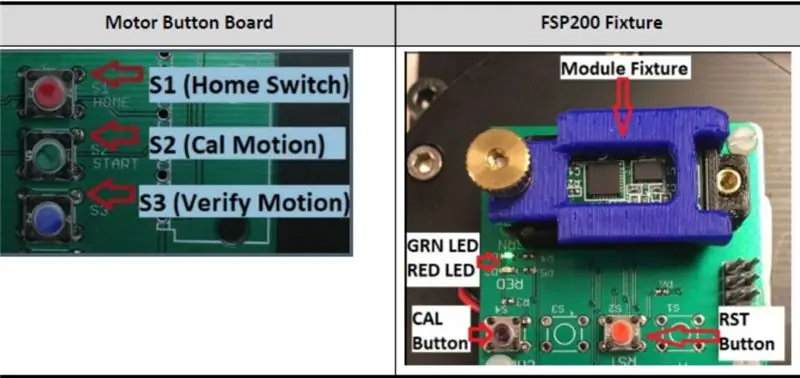

Etapa 1: Iniciar a calibração: Pressione o botão CAL:

O LED verde começa a piscar, indicando que o módulo está no modo "calibração".

Etapa 2: Calibre o movimento (gire o motor 180 graus):

Pressione S2 (botão verde) no painel de botões do motor para mover 180 graus no sentido anti-horário. Aguarde até que o motor gire 180 graus antes de prosseguir para a próxima etapa.

Etapa 3: Conclua a calibração:

Pressione o botão CAL novamente para encerrar o modo de calibração. Os resultados da calibração olham para o status do display do LED vermelho e verde: se o módulo estiver calibrado, o LED verde ficará verde; se houver falha na calibração do módulo, o LED vermelho ficará vermelho.

Etapa 4: Verifique a função de calibração:

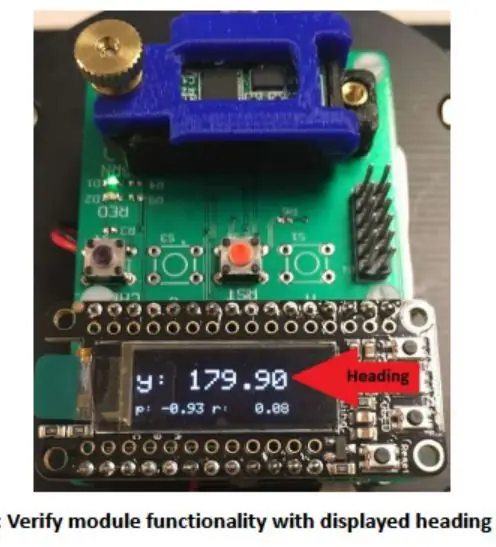

Pressione o botão RST na placa de fixação do FSP200 para garantir que a tela mostre a direção do módulo (deve estar perto de 0,00 graus). Pressione o botão S3 (botão azul) no painel de botões do motor para mover o motor 180 graus no sentido horário, aguardando a parada do motor., visualize o visor. Verifique se a leitura do rumo deve ser 180 +/- 0,45 ° (179,55 a 180,45 °).

Conforme mostrado na Figura 3:

Etapa 5: A calibração não é bem-sucedida:

Se o LED vermelho "resultado" acender a qualquer momento durante o processo de calibração, há uma falha.

Se a luz de resultados não estiver acesa, pode ser um problema de conexão ou de energia. A calibração do módulo falha se o valor exibido pela etapa de verificação estiver fora da faixa aceitável especificada.

Se alguma dessas falhas ocorrer, remova o módulo do aparelho e instale-o de volta no aparelho e tente novamente. Se a falha ocorrer repetidamente, o módulo está com defeito; se o módulo for aprovado, o módulo está bom.

Exemplo de processo de teste de aplicação de P&D Para obter o melhor efeito de desempenho da navegação do robô de varredura, além da calibração de erro de calibração do próprio sensor na fábrica, também precisamos fazer muitos testes de redução de erro no estágio inicial de Aplicação prática: implementando ao máximo a operação recomendada Reduza a fonte de erro e melhore a estimativa do erro de rumo.

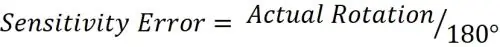

A estimativa do erro de rumo irá variar devido ao período de tempo, devido a erros de escala (ou sensibilidade) do giroscópio no curto prazo e deslocamento do giroscópio (ZRO, deslocamento da taxa zero). Pode ser aprendido a partir dos seguintes cálculos: Estimativa de erro de direção = erro de escala x rotação não removida + deslocamento de taxa zero x tempo

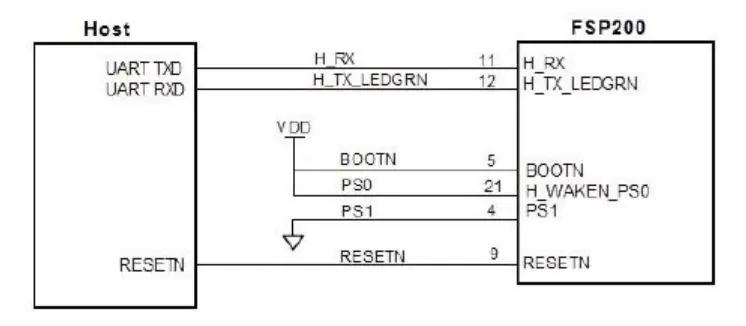

O FSP200 fornece três interfaces: UART-RVC (PS0 = 0, PS1 = 1 conforme mostrado na Figura 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Quando projetando o hardware, é melhor ser compatível com esses três modos de interface para facilitar os testes de comutação.

Etapa 6:

Varredores são produzidos em massa usando o modo UART-RVC. A maneira de testar o desempenho do módulo é o teste de software interativo e o teste não interativo. Os dois procedimentos de teste a seguir para melhorar o ZRO são descritos abaixo:

1) O HOST não usa o processo de teste de software interativo da seguinte forma: 1: Após o modo FSP200 RVC ser calibrado no rack de teste, conecte a porta serial ao PC e use o motionStudio2 para abrir os dados RVC. No entanto, esses dados foram alterados, por isso é melhor registrar o inicial e 180 graus após a ferramenta de porta serial normal. Volte para o valor deste ponto final de 0 graus (total de 360 graus), então abra o LOG e pegue o valor dos dois dados hexadecimais RAW e divida-o por 180 graus. Se a porcentagem for inferior a 25%, o requisito é atendido. Quanto menor, melhor.

(Os últimos dados - os dados iniciais são geralmente 0 após a reinicialização) / 180 <25%, que é um módulo de calibração melhor. 2: Escolha de 5 a 10 peças do módulo com o menor erro no módulo visual, coloque-o na máquina de varredura, fixe-o com cola, ligue o modo RVC e carregue a varredora por meia hora. Após a conclusão do carregamento, reinicie o módulo e salve-o para aprender o modo de temperatura atual. Se um módulo não desligar após o carregamento, você pode executar diretamente no varredor sem reinicializar. Faça o próximo teste.

3: Mova o varredor para o local, marque a posição inicial, aguarde 2 segundos para que o módulo seja ligado e conecte o módulo ao computador. Use motionStudio2 para abrir os dados em tempo real RVC, deixe o varredor começar a percorrer a linha de palavras por 20 minutos, então pare e volte para gravar. Posicione, veja o ângulo RAW, calcule o erro médio de 20 minutos. Em seguida, reinicie o módulo e salve os dados aprendidos pelo módulo por apenas 20 minutos.

4: Altere o PS1 e PS0 do módulo após aprender para o modo SHTP, conecte-se ao computador, execute “sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all”? e extraia o arquivo DSF para análise. Verifique o erro real do módulo de teste DCD. 5: Numere o módulo, registre o erro e mude o módulo para o modo RVC. Quanto menor for o erro, melhor será o desempenho do módulo. O módulo com bom desempenho é selecionado para entrar no estágio de teste de limpeza da varredora e, em seguida, no teste de consistência do módulo, teste de temperatura alta e baixa, julga O efeito geral do módulo, efeito de calibração dinâmica com mudanças de temperatura.

2) O HOST usa o processo de teste de software interativo da seguinte forma:

1: Depois de obter o módulo calibrado de fábrica, o RSP200 precisa ser definido para o modo RVC_Debug PS0 = 0, PS1 = 0. Por meio do software para PC ftdi_binary_logger_RVC_Debug, conecte a porta serial do módulo para obter os dados LOG. BIN do varredor por 2 a 3 minutos. O software da varredora precisa definir a estática local para abrir apenas o maior ventilador e ação da escova giratória. Os dados LOG. BIN são analisados para julgar o HOST subsequente. Quanto tempo o software final define para executar o comando de calibração dinâmica.

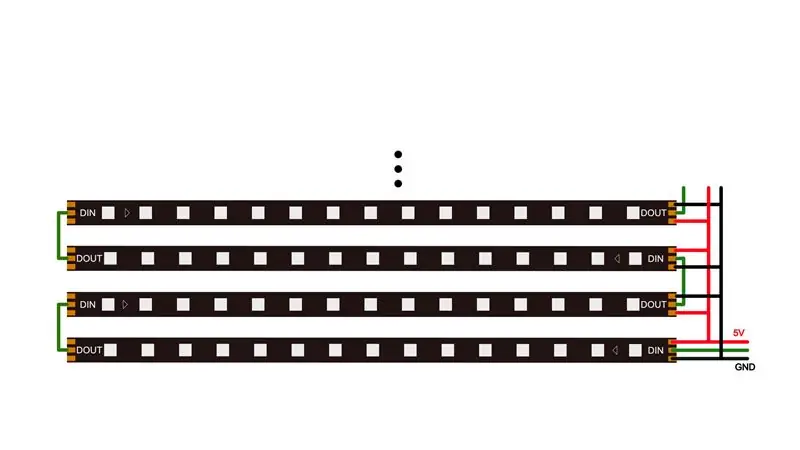

2: Existem quatro tipos de notificações para o movimento esperado do dispositivo enviado pelo Host ao FSP200: 0 é o estado inicial assumido pelo hub do sensor, 1 é estático sem vibração, 2 é vibração estática de rolamento da escova e 3 é limpeza normal. Cada vez que um estado é comutado, um comando de status correspondente é enviado ao FSP 200 e a informação de feedback do FSP 200 é lida para determinar se a instrução de calibração dinâmica deve ser executada. Após a configuração do software, a linha aérea do módulo FSP200 (VCC, GND, RX, TX) será conectada à porta serial do PC. Deve-se observar que o módulo precisa ser carregado na máquina para consertá-lo. Ligue o computador e ative o software ftdi_binary_logger_RVC_Debug para obter a varredora do início ao fim da área de limpeza. A implementação dos dados de movimento é salva automaticamente como um arquivo LOG. BIN, e o arquivo LOG. BIN é usado para analisar se as configurações do software interativo no lado HOST estão corretas.

3: Se o software interativo estiver configurado corretamente, mude o modo FSP200 RVC-DEBUG para RVC PS0 = 0, PS1 = modo 1, execute vários testes de limpeza da máquina, registre a operação da máquina 1 hora de erro de ângulo de posição, quanto menor o erro, o desempenho do módulo Quanto melhor, o teste de consistência do módulo, teste de alta e baixa temperatura, julgue o efeito geral do módulo, efeito de calibração dinâmica com mudanças de temperatura.

Recomendado:

CALIBRAÇÃO DO SENSOR ARDUINO PH: 7 etapas

CALIBRAÇÃO DO SENSOR DE PH ARDUINO: Neste tutorial, estaremos calibrando o sensor de pH EZO da Atlas Scientific usando o Arduino Uno. TEORIA DE CALIBRAÇÃOA parte mais importante da calibração é observar as leituras durante o processo de calibração. É mais fácil calibrar o dispositivo em

Calibração do sensor de umidade do solo: 5 etapas

Calibração do sensor de umidade do solo: Existem muitos medidores de umidade do solo no mercado para ajudar o jardineiro a decidir quando regar suas plantas. Infelizmente, pegar um punhado de terra e inspecionar a cor e a textura é tão confiável quanto muitos desses aparelhos! Algumas sondas até registram

CALIBRAÇÃO DO SENSOR DE ORP DE ARDUINO: 3 etapas

CALIBRAÇÃO DO SENSOR ARDUINO ORP: Neste tutorial, estaremos calibrando o sensor EZO ORP (potencial de oxidação-redução) da Atlas Scientific usando o Arduino Uno.CALIBRATION THEORYA parte mais importante da calibração é observar as leituras durante o processo de calibração. É fácil

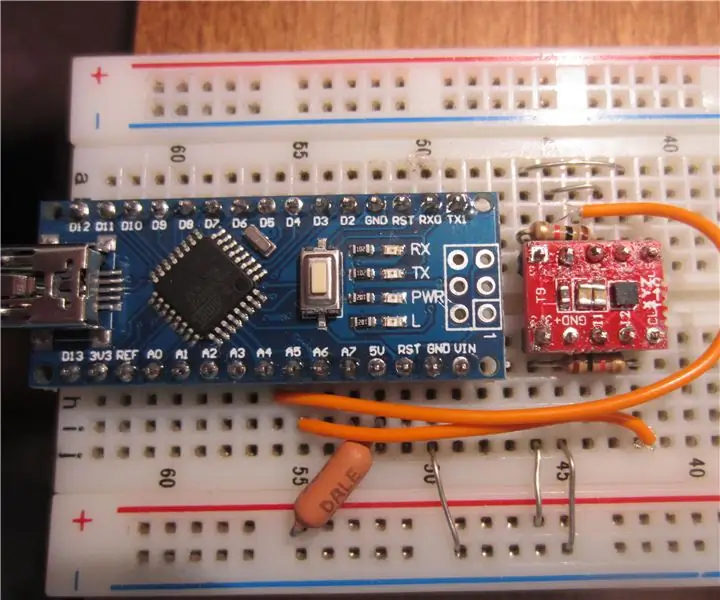

Módulo LIS2HH12 do acelerômetro de 3 eixos: 10 etapas (com imagens)

Módulo LIS2HH12 do acelerômetro de 3 eixos: Este Instructable é considerado nível iniciante com alguma experiência com software Arduino e solda. O Módulo LIS2HH12 é feito por Tiny9. A Tiny9 é uma nova empresa que está começando a vender módulos de sensores para funileiros, empresas ou inventores DIY. Lá

GY-521 MPU6050 Giroscópio de aceleração de 3 eixos 6DOF Tutorial do módulo: 4 etapas

GY-521 MPU6050 Giroscópio de aceleração de 3 eixos 6DOF Tutorial: Descrição Este módulo simples contém tudo o que é necessário para fazer a interface com o Arduino e outros controladores via I2C (use a biblioteca Wire Arduino) e fornece informações de detecção de movimento para 3 eixos - X, Y e Z .EspecificaçõesFaixas do acelerômetro: ± 2, ±