Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

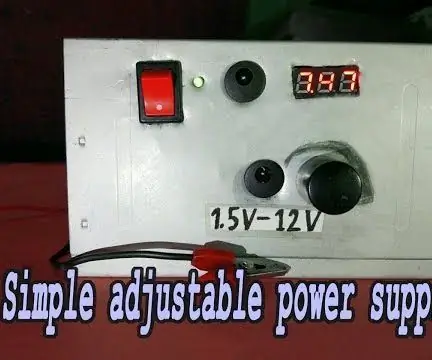

Desde meu primeiro projeto de fonte de alimentação de bancada, eu queria construir outra que fosse muito menor e mais barata. O problema com o primeiro era que o custo total era superior a 70 $ e era superado para a maioria dos meus aplicativos. Eu queria ter várias fontes de alimentação na minha bancada para poder alimentar mais de um projeto por vez, mas o custo e o tamanho não permitiam.

Então decidi construir uma mini fonte de alimentação de bancada. Meu principal objetivo com esta fonte de alimentação era baixo custo, tamanho pequeno e estética visualmente atraente. Eu queria que não custasse mais que $ 25. Eu queria ter configurações variáveis de corrente e tensão. E eu queria uma potência de saída decente de ~ 30 Watts.

Portanto, siga-me enquanto pego meus objetivos e os transformo em realidade. Se você gosta do meu trabalho, por favor, apoie-me votando em mim e compartilhando com vocês amigos que pensam como você.

Siga-me em outras plataformas para mais notícias e conteúdo sobre os próximos projetos

Facebook: Workshop de Badar

Instagram: Oficina de Badar

Youtube: Workshop de Badar

Etapa 1: Design e teste

Comecei meu projeto para a fonte de alimentação com a seleção da fonte de alimentação comutada. Encontrei carregadores de laptop de 19 volts e 1,6 Amp em um centro de reciclagem de eletrônicos. Eles eram pequenos em tamanho e de boa qualidade, então eram perfeitos para minha mini fonte de alimentação.

Eu escolhi usar um conversor Buck com modos de corrente e tensão constantes como meu módulo regulador. Isso estava facilmente disponível e com custo muito baixo.

Para a tela, comprei primeiro o conversor buck com o voltímetro / amperímetro integrado, mas a tela de sete segmentos estava muito escura, então desisti do plano e comprei um voltímetro / amperímetro de painel.

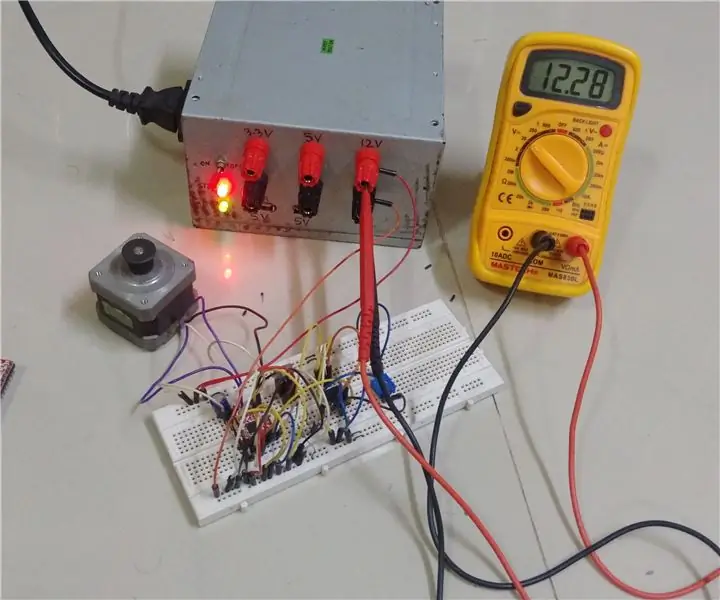

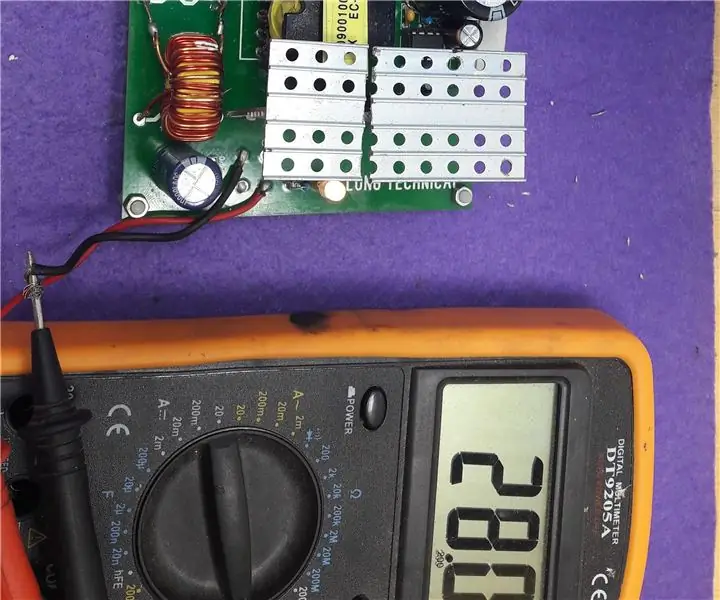

Depois de ter todas as peças, fiz um mock up do meu projeto e usei uma carga eletrônica para realizar alguns testes para ver se a fonte de alimentação pode fornecer a potência de saída que eu queria.

Depois de várias horas sob carga total, as térmicas estavam dentro dos limites seguros, então continuei com o design.

Etapa 2: peças necessárias

Você precisará das seguintes peças:

- Carregador de laptop 19V 1.6Amp eBay

- 5A DC - Módulo Abaixador DC CC CV AliExpress

- Medidor de Volt / Amp do Painel AliExpress

- Banana Jack Binding Posts AliExpress

- Soquete de painel IEC 320 C8 com interruptor AliExpress

- Potenciômetro 10K AliExpress

- Dissipador de calor 6mm MOS AliExpress

- Botões de potenciômetro AliExpress

- Conectores de Terminal

- Fios

Você também precisará do invólucro 3D Impresso e Corte a Laser, sobre o qual falaremos na próxima etapa.

Etapa 3: Projeto de Habitação

Para a caixa, eu queria usar madeira compensada cortada a laser, pois nunca a usei antes para nenhum de meus projetos eletrônicos. Eu também queria experimentar dobradiças vivas. Dito isso, anexarei meu modelo do SolidWorks e meus arquivos do cortador a laser CorelDraw. Se você tem acesso a uma impressora 3D e a um cortador a laser, pode acompanhar o que fiz. Caso contrário, você pode imprimir em 3D toda a caixa.

Usei madeira compensada de 1/8 para a parte superior e as laterais da caixa. Usei dobradiças vivas cortadas a laser para adicionar um pouco da curvatura. Imprimi a base em 3D, pois era a maneira mais fácil de prender todos os módulos na parte inferior e tornar a fonte de alimentação utilizável.

Algo a se ter em mente é que as tolerâncias no modelo do corpo principal são definidas para cortador a laser e não para impressão 3D, então você precisa fazer experiências com elas.

Eu experimentei as tolerâncias em todos os meus arquivos pelo menos 2 a 3 vezes para acertá-los. Suas máquinas podem variar, portanto, você também precisará experimentar um pouco. Ter os clipes na base e os recortes para o medidor do painel push fit na medida certa é um pouco complicado, então eu recomendo testá-los primeiro separadamente, se possível.

Etapa 4: construção de moradias

Como mencionei antes, comecei a construção da caixa da maneira certa, primeiro testando todas as minhas dimensões. Embora possa valer a pena mencionar que ainda acabei refazendo a carcaça 3 vezes, mas o teste provavelmente ajudou a evitar refazê-la mais de três vezes.

Cortei as peças com laser, limpei e lixei. Então usei supercola para colá-los. Então imprimi a base em 3D e pronto. Bem, tudo isso vezes três, porque eu tinha uma dimensão errada e a minha dobradiça estava muito fraca. Para a base impressa em 3D projetei clipes para manter tudo no lugar e quando você projeta clipes, as dimensões são muito importantes, então acabei reimprimindo várias vezes.

Mas assim que terminei, testei o ajuste e, apesar de algumas pequenas lacunas aqui e ali, fiquei feliz com sua aparência.

Etapa 5: Montagem Principal

A montagem de compilações como essas nunca é muito complicada. É apenas conectar tudo e encaixar.

Como projetei a caixa para ser o menor possível, tudo se encaixará perfeitamente. Também usei conectores e terminais para poder desmontar tudo com bastante facilidade. É a atenção aos detalhes que conta quando se trata de um bom design e qualidade de construção. Embora seja muito mais fácil soldar todos os fios, uma abordagem mais profissional consiste em conectores de tamanho adequado com fios sólidos crimpados.

O primeiro passo é remover os potenciômetros do conversor Buck e substituí-lo pelos conectores jst. Em seguida, solde alguns fios nos potes de montagem do painel e prenda nos conectores jst. Coloque um dissipador de calor no regulador de tensão.

A próxima etapa é preparar o psu. Abra sua caixa de plástico e desoldar os fios de entrada e saída. Solde alguns fios na entrada e na saída. Observe a espessura dos fios, pois eles seriam os principais fios condutores de corrente, portanto, queremos ter o tamanho adequado.

Em seguida, encaixe os dois módulos na base e prenda os terminais para o borne de ligação e a entrada da rede elétrica. Aparafuse as conexões com base no esquema.

Por fim, coloque tudo dentro e feche a caixa. Uma boa maneira de fazer isso é manter o medidor do painel e o conector IEC para fora. Depois de fechar a base, prenda os fios e empurre os dois módulos.

Por último, coloque alguns pés antiderrapantes na base para que não escorregue na sua bancada.

Etapa 6: Teste

Assim que terminei a montagem, quis testá-lo, mas infelizmente conectei meu regulador de tensão ao contrário e o fritei. Então eu tive que usar meu backup. Depois de fazer isso, consegui variar a tensão e controlar a corrente conforme o esperado.

O teste do suprimento revelou algumas falhas. Uma das principais falhas é que o ajuste de tensão e corrente não abrange toda a gama dos potenciômetros e isso porque não estou usando a gama completa do driver. Isso só torna o ajuste muito meticuloso. Mas tenho alguns potenciômetros de valor menor no correio e irei testá-los para modificar o circuito para minha faixa de corrente e tensão. Também tenho alguns botões para os potes no correio. Por enquanto, acabei de imprimir alguns em 3D, mas estarei recebendo os reais em breve, o que o tornará mais ergonômico.

Os testes também revelaram que consumir mais energia do que a fonte de alimentação pode suportar resulta em um desligamento seguido por uma reinicialização automática, que é um recurso interessante, já que a fonte de alimentação é inteligente o suficiente para não se danificar em caso de curto-circuito.

Etapa 7: Conclusão

No geral, estou muito feliz com sua aparência e irei usá-lo no futuro para testá-lo em situações práticas. Esta é apenas a primeira versão e estarei trabalhando nela para fazer melhorias. Eu adoraria ouvir de seus rapazes o que você pensa sobre isso. Talvez sugira áreas onde posso melhorar. Meu objetivo final é transformar isso em um produto comercializável e adoraria algum feedback.

De qualquer forma, obrigado por acompanhar e mais uma vez, por favor apoiem meu trabalho votando em mim. Toda a ajuda é muito apreciada.

Recomendado:

Fonte de alimentação de minibanco - Estilo vintage: 6 etapas (com fotos)

Fonte de alimentação de minibanco - estilo vintage: recebi muitos pedidos sobre a minha minib fonte de alimentação, então fiz instruções para ela. Estou construindo uma nova fonte de alimentação de 2 canais, mas devido à pandemia em curso, o envio é lento e os itens continuam desaparecendo. Enquanto isso eu decidi construir

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação 220 V a 24 V 15 A - Fonte de alimentação comutada - IR2153: 8 etapas

Fonte de alimentação 220 V a 24 V 15 A | Fonte de alimentação comutada | IR2153: Oi cara, hoje. Fazemos uma fonte de alimentação de 220V a 24V 15A | Fonte de alimentação comutada | IR2153 da fonte de alimentação ATX

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: 6 etapas (com fotos)

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: Tenho uma fonte de alimentação de PC antiga disponível. Portanto, decidi fazer uma fonte de alimentação de bancada ajustável com ela. Precisamos de uma gama diferente de voltagens para alimentar ou verifique diferentes circuitos elétricos ou projetos. Por isso, é sempre bom ter um

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: 9 etapas (com imagens)

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: Uma fonte de alimentação DC pode ser difícil de encontrar e cara. Com recursos que são mais ou menos imprevisíveis para o que você precisa. Neste Instructable, vou mostrar como converter uma fonte de alimentação de computador em uma fonte de alimentação DC regular com 12, 5 e 3,3 v