Índice:

- Etapa 1: Visão geral, ferramentas e materiais

- Etapa 2: Visão geral do circuito: o amplificador

- Etapa 3: Visão geral do circuito: o SMPS

- Etapa 4: Lista de peças

- Etapa 5: transferência térmica

- Etapa 6: Mascaramento

- Etapa 7: Gravura

- Etapa 8: Acabamento

- Etapa 9: Adicionando Sockets

- Etapa 10: montagem das placas

- Etapa 11: Ajustando os Trimpots

- Etapa 12: Montagem de tudo dentro do gabinete

- Etapa 13: verificação de som

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

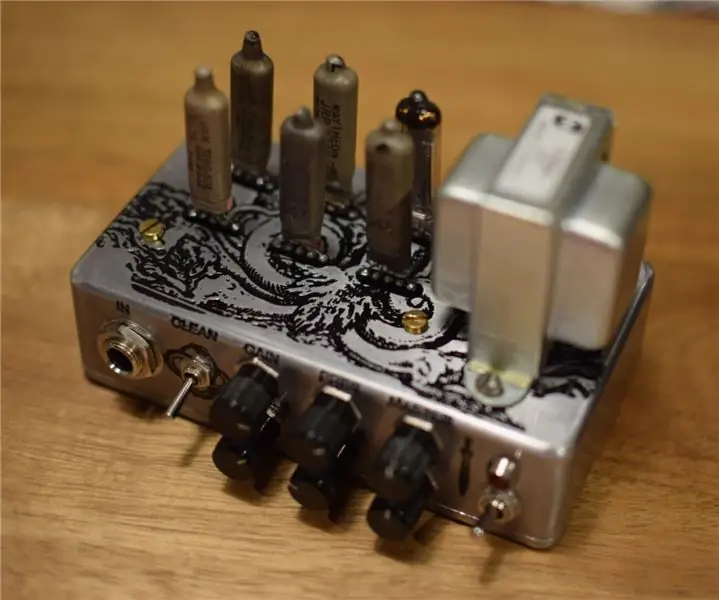

Para roqueiros de quarto como eu, não há nada pior do que reclamações de barulho. Por outro lado, é uma pena ter um amplificador de 50W ligado a uma carga dissipando quase tudo em calor. Portanto, tentei construir um pré-amplificador de alto ganho, baseado em um famoso amplificador mesa usando algumas válvulas subminiatura para saída ultrabaixa.

Etapa 1: Visão geral, ferramentas e materiais

Estes instructables serão estruturados como:

- Visão geral do circuito: O amplificador

- Visão geral do circuito: O SMPS

- Lista de peças

- Transferência térmica

- Mascaramento

- Gravura

- Acabamento

- Adicionando soquetes

- Montagem das pranchas

- Ajustando os trimpots

- Montagem de tudo dentro do gabinete

- Resultado final e verificação de som

Existem algumas ferramentas necessárias para construir este amplificador:

- Furadeira manual, com diferentes brocas (no caso de desejar perfurar o PCB com uma furadeira manual, é necessária uma broca de 0,8-1 mm, normalmente não encontrada em kits).

- Ferro de solda

- Ferro de engomar

- Multímetro

- Lixar arquivos

- Acesso a uma impressora de toner

- Caixa de plástico para gravura

E alguns materiais

- Lixa de papel (200, 400, 600, 1200)

- Tinta spray (preta, transparente)

- Spray de revestimento PCB

- Solução de corrosão de cloreto férrico

- Solda

Etapa 2: Visão geral do circuito: o amplificador

Tubos subminiatura para baterias

Para este projeto usei 5678 e 5672 tubos. Eles eram usados em rádios de bateria portáteis, onde a corrente do filamento era um problema. Esses tubos requerem apenas 50mA para seus filamentos, tornando-os muito mais eficientes do que o 12AX7. Isso mantém o consumo de corrente baixo, exigindo uma fonte de alimentação menor. Neste caso, eu queria alimentá-los com uma fonte de alimentação 9v 1A, como comumente usada com pedais de guitarra.

O tubo 5678 tem um mu de aproximadamente 23, o que o torna um tubo de baixo ganho em comparação com o 12AX7, mas talvez com alguns ajustes até isso possa ser o suficiente. Amplificadores de alto ganho são conhecidos por ter muita filtragem entre os estágios, onde quase a maioria do sinal está em curto com o terra. Pode haver um pouco de ar para brincar.

Já o 5672 tem mu de 10, mas era usado principalmente como tubo de força em aparelhos auditivos, e já era usado em alguns outros amplificadores subminiatura (Murder one e Vibratone, da Frequencycentral). Ele pode produzir até 65mW limpo… ish. Não se assuste com a baixa potência, ainda é muito alto quando distorcido! A folha de dados especifica um transformador de saída de 20k para esta válvula.

Como nas versões anteriores, o transformador de reverberação 22921 será usado.

Polarização

Uma das dificuldades é polarizar esses tubos sem o uso de baterias diferentes, pois eles possuem cátodos aquecidos diretamente. Eu não queria tornar isso mais complicado, então tive que usar uma configuração de polarização fixa. Isso, por outro lado, permitiu a utilização dos filamentos em série, reduzindo o consumo total dos filamentos. Com 6 válvulas, cada uma diminuindo 1,25 V, cheguei bem perto dos 9 V da fonte de alimentação, só exigiu um pequeno resistor, o que também melhorou o bias do primeiro estágio. Isso significa que a corrente total do filamento é de apenas 50mA!

Muito bom para uma fonte de alimentação de pedal.

Para que funcione, alguns estágios possuem um trimpot para ajustar o viés desejado. A polarização é calculada como a diferença entre a tensão no lado negativo do filamento (f-) e a grade do tubo. O trimpot ajusta a tensão DC na grade do tubo, permitindo as diferentes configurações de bias e é contornado por um grande capacitor, funcionando como um curto para o terra para o sinal.

O terceiro estágio, por exemplo, é polarizado próximo ao ponto de corte do tubo em -1,8 V, obtido como a diferença entre f- (pino 3) em cerca de 3,75 V e a grade, em 1,95 V. Este estágio emula o estágio de clipagem a frio encontrado em amplificadores de alto ganho, como o soldano ou o retificador duplo. O 12AX7 em um retificador duplo usa um resistor de 39k para conseguir isso. Os outros estágios são polarizados quase no centro, em aproximadamente 1,25V.

Etapa 3: Visão geral do circuito: o SMPS

Fonte de alta tensão

Em relação à tensão da placa, essas válvulas funcionam idealmente com tensões da placa em 67,5V, mas também funcionam com baterias de 90V ou 45V. Essas baterias eram enormes! Eles também são difíceis de encontrar e caros. É por isso que optei por uma fonte de alimentação comutada (SMPS). Com o SMPS, posso aumentar de 9 V a 70 V e adicionar alguma filtragem massiva antes do transformador de saída.

O circuito usado neste instructables é baseado no chip 555, usado com sucesso em compilações anteriores.

Etapa 4: Lista de peças

Aqui você tem um resumo das partes necessárias:

Placa-mãe

C1 22nF / 100V _ R1 1M_V1 5678C2 2.2nF / 50V _ R2 33k_V2 5678C3 10uF / 100V _ R3 220k_V3 5678 C4 47nF / 100V _ R4 2.2M _ V4 5678 C5 22pF / 50V _ R5 520k_V5 5678C6 1nF / 100V _ R6 470k_V6 5672C7 10uF / 100V _ R7 22k_TREBBLE 250k linear 9 mmC8 22nF / 100V _ R8 100k_MID 50k linear 9 milímetros C9 10uF / 100V _ R9 220k_BASS 250k linear 9 mmC10 100nF / 100V _ R10 470k_GAIN 250k Log / áudio 9 mmC11 22nF / 100V _ R11 80k_ PRESENÇA 100k linear 9 milímetros C12 470pF / 50V _ R12 100k_VOLUME 1M Log / áudio 9 mmC13 10nF / 50V _ R13 15k_B1 10k trimpotC14 22nF / 50V _ R14 330k_B2 50k trimpotC15 680pF / 50V _ R15 220k_B4 50k trimpotC16 2.2nF / 50V _ R16 100k_SW1 micro DPDTC17 30pF / 50V _ R17 80k_J1 6,35 mm Mono jack C18 220u F / 16V _ R18 50k_J2 DC JackC19 220uF / 16V _ R19 470k_J3 6,35 milímetros Mono-comutada jackC20 220uF / 16V _ R20 50k_SW2 SPDTC21 220uF / 16V _ R21 100k_LED 3 mmC22 100uF / 16V _ R22 22k_3 mm LED holderC23 100uF / 16V _ R23 15R / 25R C24 220uF / 16V _ R24 15k C25 10uF / 100V _ R25 100R C26 10uF / 100V _ R26 1,8k C27 220uF / 16V _ R27 1k C28 100uF / 16V _ R28 10k C29 47nF / 100V _ R29 2,7k (resistor LED, ajuste para brilho) C30 22nF / 100V _ R30 1,5k

Atenção especial à classificação de tensão do capacitor. O circuito de alta tensão requer capacitores de 100V, o caminho do sinal após os capacitores de acoplamento pode usar valores menores, neste caso usei 50V ou 100V já que os capacitores de filme têm o mesmo espaçamento de pinos. Os filamentos precisam ser desacoplados, mas como a tensão mais alta nos filamentos é de 9 V, um capacitor eletrolítico de 16 V está do lado seguro e bem menor do que um de 100 V. Os resistores podem ser do tipo 1 / 4W.

555 SMPS

C1 330uF / 16V _ R1 56k_IC1 LM555NC2 2,2nF / 50V _ R2 10k_L1 100uH / 3A C3 100pF / 50V _ R3 1k_Q1 IRF644 C4 4,7uF / 250V _ R2 10k_L1 100uH / 3A C3 100pF / 50V _ R3 1k_Q1 IRF644 C4 4,7uF / 250V _ R4 470R_ _L1 100uH / 3A C3 100pF / 50V _ R3 1k_Q1 IRF644 C4 4,7uF / 250V _ R4 470R_D _ 2.2 U400 ultra-rápido R4 _1 2,200 R3k R3k2 ESG1 150k R _ R4 470R _1 2.2 UF5 1k R4 rápido R4 470R _1 2.2 UF5 1k R4.

Atenção ao diodo de comutação! Deve ser do tipo ultrarrápido, caso contrário não funcionará. Para o SMPS, também são desejados capacitores de baixo ESR. No caso de um capacitor normal de 4,7uF / 250V ser usado, um capacitor de cerâmica adicional de 100nF em paralelo ajuda a contornar a comutação de alta frequência.

Essas são as peças mais fáceis de encontrar e podem ser obtidas em qualquer loja de peças eletrônicas. Agora, as partes complicadas são:

OT 3.5W, 22k: 8 ohm transformador (022921 ou 125A25B) Banzai, Tubesandmore

L1 100uH / 3A indutor Ebay, só não compre o em forma toroidal. Você também o encontra em Mouser / Digikey / Farnell.

Não se esqueça de comprar:

- Uma placa revestida de cobre, 10x10 mm servirá para ambas as placas

- 2x soquetes de 40 pinos para os tubos

- Um gabinete 1590B

- Alguns parafusos e porcas de 3 mm

- Pés de borracha

- Ilhós de fio de borracha de 5 mm

- Seis botões de 10 mm

Etapa 5: transferência térmica

Para preparar o PCB e o invólucro, uso um processo baseado na transferência de toner. O toner protege a superfície do ácido, e como resultado após o banho de corrosão temos o PCB com as trilhas de cobre ou um belo invólucro. O processo de transferência do toner e preparação para gravação consiste em:

- Imprima o layout / imagem com uma impressora de toner usando papel brilhante.

- Lixe a superfície do recinto e da placa de cobre com lixa de grão 200 a 400.

- Fixe a imagem impressa no PCB / gabinete usando fita adesiva.

- Aplique calor e pressão com o ferro de passar por cerca de 10 minutos. Faça um movimento extra com a ponta do ferro nas bordas, esses são os lugares onde o toner não gruda.

- Quando o papel estiver amarelado coloque-o em um recipiente plástico cheio de água para esfriar e deixe a água penetrar no papel.

- Remova o papel com cuidado. É melhor quando sai em camadas, em vez de remover tudo em uma única tentativa.

O modelo de perfuração ajuda a identificar o posicionamento dos componentes, você só precisa adicionar sua própria arte e pronto.

Etapa 6: Mascaramento

Para o gabinete, mascare áreas maiores com esmalte de unha. Como a reação com o alumínio é muito mais forte do que com o cobre, pode haver corrosão em áreas maiores.

Dar uma proteção extra garante que não haverá marcas para estragar o gabinete.

Etapa 7: Gravura

Para o processo de gravação, gosto de usar um recipiente de plástico com ácido e outro com água para enxaguar entre as etapas.

Primeiro, algumas dicas de segurança:

- use luvas de borracha para proteger suas mãos

- trabalhar em uma superfície não metálica

- Use uma sala bem ventilada e evite respirar os vapores resultantes

- Use um pouco de papel para proteger sua bancada de possíveis derramamentos

Aqui eu apenas mostro a gravação do gabinete, mas o PCB foi gravado na mesma solução. A única diferença é que, para o PCB, esperei cerca de uma hora até que todo o cobre desprotegido fosse embora. Com o alumínio deve haver alguns cuidados extras, pois queremos gravar apenas a parte externa da caixa.

Para o invólucro, agito a caixa na mistura de condicionamento por cerca de 30 segundos, até esquentar com a reação e enxáguo na água. Repito esta etapa mais 20 vezes, ou até que o ataque tenha cerca de 0,5 mm de profundidade.

Quando o ataque é profundo o suficiente, lave o invólucro com água e sabão para enxaguar todo o ácido restante. Com a caixa limpa, lixe o toner e o esmalte. Para o esmalte você pode economizar um pouco de lixa usando acetona, mas lembre-se de manter o ambiente bem ventilado!

Etapa 8: Acabamento

Nesta etapa usei a lixa de grão 400 para obter uma superfície limpa, como na terceira foto. Isso é limpo o suficiente para a etapa de perfuração. Perfurei todos os orifícios de diferentes tamanhos e usei as limas para fazer os orifícios para os encaixes dos tubos. O PCB também deve ser perfurado, I uma broca de 0,8 mm para os componentes e 1-1,4 mm para os orifícios de arame. Nesta construção, também usei uma broca de 1,3 mm para os soquetes dos tubos.

Com a furação e o lixamento feitos, dou uma demão preta de tinta spray na caixa e deixo secar por 24h. Isso dará um contraste melhor entre a gravação e o invólucro. Obviamente, o próximo passo é lixá-lo. Desta vez, vou de 400 para o grão mais fino. Eu mudo a lixa quando um grão remove as linhas do anterior. Lixar em diferentes direções torna mais fácil identificar quando todas as marcas anteriores desapareceram. Com o invólucro brilhando aplico 3 camadas do verniz e espero secar por mais 24h. O PCB pode ser protegido da corrosão usando um revestimento protetor. Como você pode ver nas duas últimas figuras, gosto de ter um revestimento verde escuro. Este revestimento requer mais tempo para secar. Esperei 5 dias para evitar impressões digitais na placa enquanto soldava os componentes.

Etapa 9: Adicionando Sockets

Soldando os soquetes

De acordo com o layout, os tubos são montados no lado de cobre da placa. Desta forma, a placa pode se aproximar do gabinete e lucrar com alguma proteção extra contra EMI de alta frequência desagradável proveniente do SMPS. Mas usar o lado de cobre da placa para soldar componentes tem algumas desvantagens, como o cobre se soltar da placa. Para evitar isso, em vez de soldar os soquetes dos tubos, fiz orifícios maiores onde os soquetes poderiam ser pressionados. A pressão de um orifício um pouco menor e um pouco de solda em ambos os lados deve resolver o problema. Para isso usei os soquetes de pino estilo usinado, sem a estrutura de plástico, forcei o pino de metal no orifício e soldou dos dois lados (do lado dos componentes parece uma gota de solda, mas ajuda a manter o pino preso), como mostrado nas primeiras 3 fotos. As 4ª e 5ª fotos mostram todos os soquetes e jumpers instalados.

Soldar outro conjunto de soquetes, desta vez com estrutura plástica, aos tubos melhora a conexão com a placa e a torna mais estável. Os pinos originais dos tubos são muito finos, o que pode levar a algum mau contato ou até mesmo cair dos soquetes. Soldando-os em soquetes resolvemos esse problema, pois agora eles se encaixam bem. Eu acho que eles deveriam vir com pinos apropriados em primeiro lugar, como os tubos maiores!

Etapa 10: montagem das placas

Para soldar os componentes, comecei com os resistores e passei para as partes maiores. Os eletrolíticos são soldados na extremidade, já que são os componentes mais altos da placa.

Com a placa pronta é hora de adicionar os fios. Existem muitas conexões externas aqui, desde a pilha de tom até os cabos de alta tensão e filamentos. Para os fios de sinal usei cabo blindado, blindando a malha de aterramento na lateral do painel, próximo à entrada.

Os fios críticos estão em torno do primeiro estágio, vindo do conector de entrada e indo para o potenciômetro de ganho. Antes de podermos construir tudo dentro da caixa, precisamos testá-lo, para que ainda tenhamos acesso ao lado de cobre da placa para alguma depuração, se necessário.

Para a filtragem de alta tensão adicionei outro filtro RC em uma placa menor, montada perpendicularmente à placa principal, como pode ser visto na foto. Desta forma, as conexões de aterramento, alta tensão e do transformador são mais fáceis de acessar com a placa montada no gabinete e podem ser soldadas posteriormente.

Construindo a pilha de tonalidade

Embora eu fosse testar a placa fora do gabinete, já construí a pilha de tons na caixa. Desta forma todos os potenciômetros ficam fixos e devidamente aterrados. Testar o circuito com potenciômetros não aterrados (pelo menos a blindagem externa) pode resultar em ruídos horríveis. Novamente, para conexões mais longas, usei um cabo blindado, aterrado próximo ao conector de entrada.

Infelizmente nesta construção os potenciômetros estão muito próximos, dificultando o uso de uma placa com os componentes. Neste caso, usei uma abordagem ponto a ponto para esta parte do circuito. Outro problema era que eu só tinha um potenciômetro tipo PCB de 9 mm 50K, então tive que ancorá-lo aos potenciômetros vizinhos (estilo de montagem em painel).

Agora também é um bom momento para instalar a chave liga / desliga e o LED com o resistor de 2,7k.

Como resultado de duas fileiras de potenciômetros tive que limar a parede interna da tampa, como mostra a foto, para que a caixa fechasse.

Etapa 11: Ajustando os Trimpots

Ajustando o 555 SMPS

Se o SMPS não estiver funcionando, não haverá alta tensão e o circuito não funcionará corretamente. Para testar o SMPS, basta conectá-lo ao conector de alimentação de 9 V e verificar a leitura da tensão na saída. Deve estar em torno de 70V, caso contrário, precisa ser ajustado com o trimpot. Se a tensão de saída for 9 V, há um problema com a placa. Verifique se há um mosfet ou 555 com defeito. Se o trimpot não funcionar, verifique o circuito de feedback ao redor do transistor menor. Uma vantagem deste SMPS é a baixa contagem de peças, então é um pouco mais fácil identificar quaisquer erros ou componentes com defeito.

Ajustando os trimpots da placa-mãe

Durante o estágio de teste, é um bom momento para ajustar a polarização com os trimpots. Isso pode ser feito mais tarde, mas se o tom for muito escuro ou muito claro, é mais fácil fazer alterações agora.

O primeiro trimpot controla a polarização do segundo, terceiro e estágio de saída e é, portanto, o mais importante. Eu ajustei este trimpot medindo o viés do terceiro estágio, o clipper frio. Se a polarização for muito alta, o palco ficará completamente cortado, gerando uma distorção crua, fria e esponjosa. Se for polarizado mais quente, o estágio de saída ficará muito quente, adicionando alguma distorção do estágio de potência e executando a válvula mais perto do máximo. dissipação de placa. Neste caso, o lado inferior do volume master deve ser conectado ao lado negativo do primeiro estágio, de forma que o bias ainda esteja em torno de 5,9V. No meu caso, soou melhor quando o estágio de saída estava funcionando a 5,7 V em vez de 6,4 V.

Apenas meça a polarização no terceiro estágio (tubo do meio na linha de trás) e verifique se ela está em torno de 1,95 V O segundo trimpot só precisa ser ajustado a gosto, ou polarizado quase no centro em 1,2 V (medido entre os pinos 3 e 4). Da mesma forma, o terceiro trimpot também é ajustado para aprox. 1V.

As leituras de tensão nos pinos 1 (placa) a 5 (filamento) do tubo são:

V1:

V2:

V3:

V4:

V5:

V6:

Observe que os filamentos no 5672 estão ao contrário do que no 5678, de modo que as válvulas não podem ser trocadas. Outro aspecto importante a se considerar é o fabricante do tubo. Descobri que os tubos de tung-sol soavam melhor nas primeiras posições do que os tubos de raytheon. Verificando com um osciloscópio, era visível que os tubos de tung-sol tinham mais ganho do que os tubos de raytheon que eu tinha.

Agora também é a hora de testar o circuito e ver como soa. Se estiver com graves muito pesados, sugiro mudar o capacitor 47nF entre o segundo e o terceiro estágio para 10nF, que filtrará alguns graves dos estágios iniciais e melhorará o som. Se ficar muito fino, basta aumentar este capacitor para 22nF e assim por diante.

Etapa 12: Montagem de tudo dentro do gabinete

Comecei a adicionar os parafusos para a placa-mãe. No interior, adicionei os ilhós de arame de borracha, para dar algum espaço entre a placa e o gabinete e também para amortecer algumas vibrações. Ao executar o primeiro estágio no modo pentodo, isso pode ajudar se o tubo ficar microfônico. Então eu adicionei a placa e aparafusei com as porcas, conectei a pilha de tons, inseri o conector de entrada e soldei os fios restantes.

Com a placa-mãe posicionada adicionei o transformador de saída, ajustei o comprimento dos fios e inseri o conector de saída e o conector de alimentação.

Neste ponto eu vi que minha placa SMPS não cabia na posição desejada (na parede lateral, com os componentes perpendiculares a esta parede) porque eu adicionei o conector de força do lado errado do conector de saída … Para consertar eu serrei a placa SMPS no lado da entrada, removendo o indutor e o capacitor, e soldada a peça de volta à placa girada em 90 graus, conforme mostrado na foto. Testei o SMPS novamente para ver se ainda estava funcionando, e terminei conectando a alta tensão na placa principal, através da placa de filtro RC.

Etapa 13: verificação de som

Agora é só conectar o amplificador ao seu gabinete de 8 ohms favorito (no meu caso, um 1x10 com um dólar celestion) e usar a fonte de alimentação do pedal para tocar em níveis não ensurdecedores!

A propósito, se você gosta do som do feedback do seu amplificador quando você para de tocar no final de um som, espere pela parte do meio do vídeo, ele retorna facilmente quando você está sentado na frente da cabine.

Segundo prêmio no concurso de bolso

Recomendado:

Como transformar um amplificador de tubo de guitarra em uma unidade de pré-amplificador / distorção (com caixa de carga): 6 etapas

Como transformar um amplificador de tubo de guitarra em uma unidade de pré-amplificador / distorção (com caixa de carga): Olá a todos !!! Este é meu primeiro Instructables, vou explicar como transformar um pequeno amplificador de guitarra de tubo em uma unidade / pedal de pré-amplificador, com caixa de carga; Eu sou francês e meu inglês é limitado, então se eu cometi alguns erros, me perdoe !! :) NÃO RECOMENDO

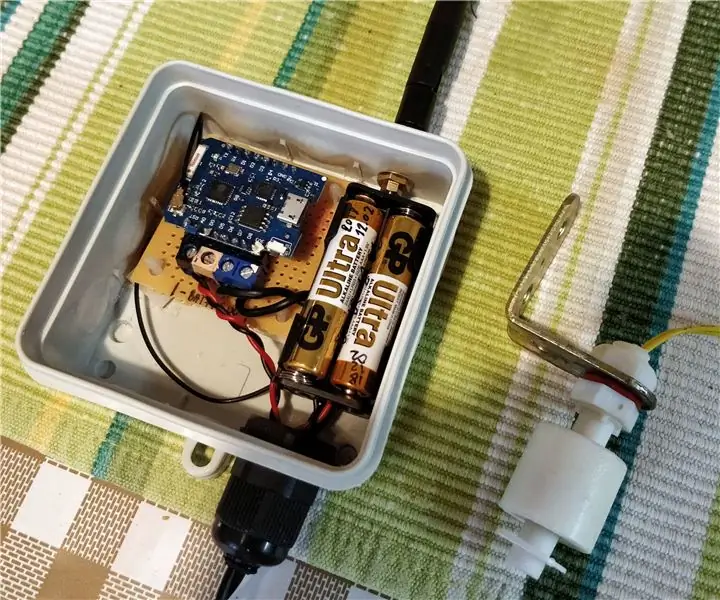

Alarme de inundação de subsolo de energia ultrabaixa com ESP8266: 3 etapas

Alarme de inundação de porão de energia ultrabaixa com ESP8266: Olá, bem-vindo ao meu primeiro instructable. O porão da minha casa fica inundado a cada poucos anos por vários motivos, como fortes tempestades de verão, lençol freático alto ou até mesmo o estouro de um cano. Embora não seja um lugar legal, mas meu aquecimento central b

Tubo do alto-falante (simples) #UP !: 4 etapas (com imagens)

Speaker Pipe (Simples) #UP !: Ol á, este projeto é " baseado " em outro que eu acho que aqui no instructable ou pela internet mesmo, mas é um modelo muuito simples e f á cil de fazer, este n ã o possui amplificador ele apenas tem um plug que

AMPLIFICADOR DE ÁUDIO MOSFET (baixo ruído e alto ganho): 6 etapas (com imagens)

AMPLIFICADOR DE ÁUDIO MOSFET (baixo ruído e alto ganho): Olá pessoal! Este projeto é o design e implementação de um amplificador de áudio de baixa potência usando MOSFET's. O design é tão simples quanto poderia ser e os componentes estão facilmente disponíveis. Estou escrevendo este instrutível, pois eu mesmo experimentei muito d

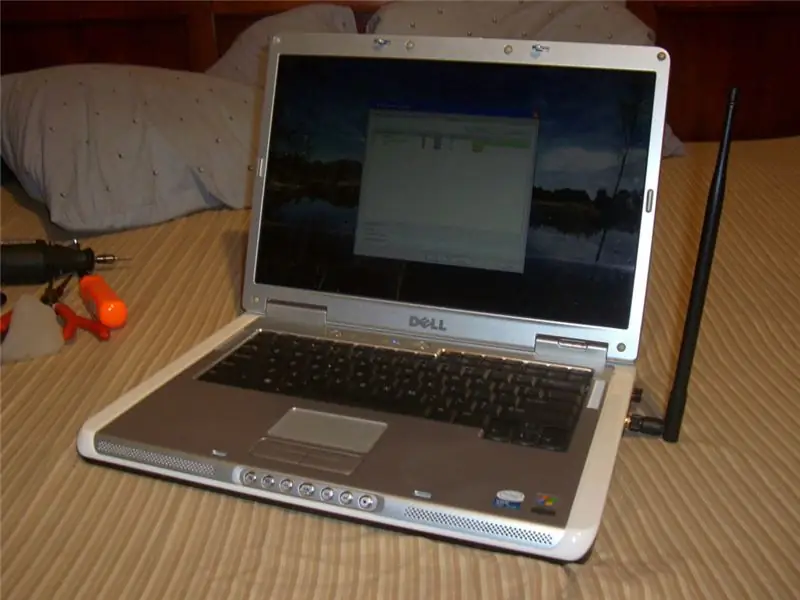

Modificação de antena de alto ganho para laptop Dell WI-FI, aumente o alcance e o sinal das placas de rede internas !!!: 5 etapas

Mod. Antena de alto ganho do laptop Dell WI-FI, Aumente o alcance e o sinal das placas de rede internas !!!: Olá, este é meu primeiro instrutível. Hoje vou mostrar como aumentar significativamente o alcance e a potência do sinal do seu laptop por cerca de US $ 15. Eu tenho um Dell E1505, mas ele pode ser facilmente adaptado para outras marcas de laptops. É muito fácil eq