Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Isso realmente vem na sequência de alguns dos meus projetos anteriores de alimentação elétrica, mas está intimamente relacionado ao LED Teardown documentado anteriormente.

Agora todos nós saímos e compramos no verão, aquelas pequenas lâmpadas de borda de flor que são movidas a energia solar e carregam durante o dia e uma vez que a noite começa, elas agem como uma luz de jardim de borda. É claro que elas têm uma vida limitada importações baratas que sofrem com o bom e velho clima britânico com baterias defeituosas e às vezes apenas painéis solares com defeito.

Normalmente você compra essas coisas em embalagens de 4 ou mais e a fonte de luz é um único led de baixa potência do tipo barato. Uma vez mortos, nós os jogamos no lixo e vamos para aterros sanitários. Bem, isso me fez pensar, por que não convertê-lo em uma fonte de alimentação com 10W de LEDs. Teria que ser seguro e protegido do tempo e precisa ser barato. Será que isso poderia ser feito, eu me perguntei, e 10W seria demais? Pelas fotos você pode ver que a fonte de luz é um design tubular de cerca de 60 mm de diâmetro de aço inoxidável e um difusor de plástico. Além de outra tampa tubular que se encaixa no topo com o painel solar inserido. A primeira coisa que fiz foi remover o pequeno led branco original e o painel solar quadrado do telhado. A ideia para isso é montar os led's em uma placa fixada a um dissipador de calor voltado para cima através da abertura do painel solar.

Etapa 1: a especificação do LED

Tendo comprado recentemente alguns LEDs COB de 10W, eu me perguntei se seria possível usar um único e usar uma fonte de alimentação comutada diretamente da rede [240V UnIsolated].. Infelizmente, a conversão de 240v para o FW do bloco COB [12V] não funciona prontamente, pois a corrente necessária através do COB é muito maior do que o chip do driver pode suportar se você quiser 10W. O chip pode lidar com 0,5 A que, com uma voltagem direta de 12 V, só levaria você a 5 W ou algo parecido. Você poderia usar um modo de switch conversor progressivo com isolamento que faria o trabalho, mas o custo começa a subir, afinal isso era para ser barato e alegre. Então, como eu poderia conseguir 10W com apenas 0,5 A de corrente? Bem, dada a teoria da conservação de energia, a única maneira de aumentar a potência é aumentando a voltagem, e a única maneira que eu poderia fazer isso seria aumentar a voltagem direta dos leds usando mais de um deles. Se você olhar para o meu LED Teardown instrutível, você pode ver porque eles fizeram isso naquele projeto. Pesquisando no EBAY, encontrei prontamente alguns LEDs de 1W com tensão direta 0f 3V @ 330mA. Agora, se eu usasse 10 ou menos, executasse a @ 266mA eu terminaria com 10 x 3 x0,266A = 8W … perto o suficiente. O underrun tem uma abordagem de dois pólos….manter o calor e, portanto, preservar ou estender a vida útil. Temperatura de junção mais baixa significa luzes felizes.

Etapa 2: a base de LED

Olhando para as fotos da luz do jardim, o que é necessário é um método de montagem desses LEDs e, claro, se eles estão afundando 266mA, precisamos nos livrar de 8W de energia entre eles, o que exigirá um dissipador de calor. O diâmetro interno do aço inoxidável o tubo tem um pouco menos de 57 mm, então se eu pudesse montar qualquer um dos componentes eletrônicos em um tubo de plástico selado e instalá-lo dentro do tubo. Eu poderia então montar a placa de leds voltada para baixo na parte superior do gabinete que iluminaria o difusor. Então, como arranjaríamos os leds?

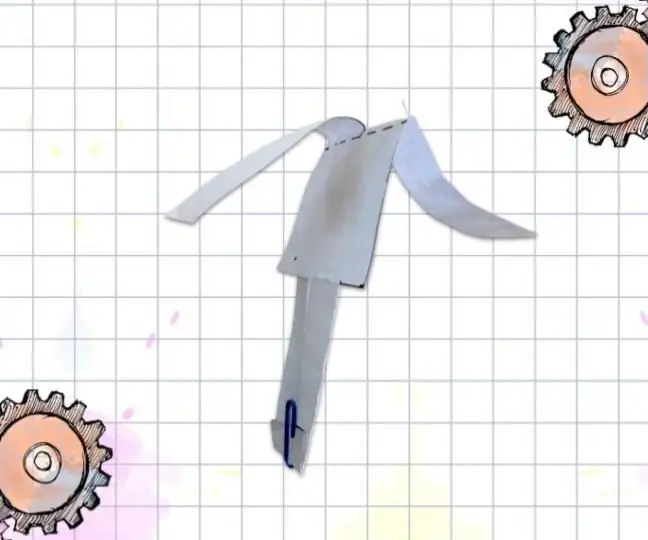

Em primeiro lugar, cortei um círculo de 46,5 mm de alumínio com um orifício central usando uma serra circular [ver foto] e usando uma fita de dissipador de calor dupla face coberta em um lado. Você pode obter esta fita no ebay e é bastante barata, normalmente usada para dissipador de calor anexo veja a foto. O alumínio era um gabinete antigo da fonte de alimentação, mas você provavelmente pode comprá-lo no ebay. Usei uma peça de 2 mm de espessura. Você precisa cobrir e isolar o metal da base do led, mas ainda assim ter uma boa condutividade térmica. Use uma dobra dupla de fita térmica colocada ortogonalmente em duas camadas. Isso mudará a condutividade térmica e perderemos outros 20 graus C na junção, mas é o que é necessário. Vou revisitar isso mais tarde e talvez olhar para uma solução de aqualusão totalmente selada, mas não por agora.

Etapa 3: BasePlate

Então usei o Autocad para definir onde os leds precisam ir na base. Veja as fotos em anexo em formato pdf.

Imprimi o design em escala e usei um furador para fazer um modelo de montagem do layout para funcionar como um guia aproximado. Colocando isso sobre minha placa de base pegajosa, desenhei o contorno dos círculos na fita.

Em seguida, coloquei os leds para que pudesse obter algum posicionamento de alguma fita de cobre que usaria para unir os leds na superfície da fita isolante térmica.

Certificando-me de que nenhuma fita de cobre violou o lado de baixo da "lesma", eu os soldei todos juntos. Claro, você precisa ter certeza de que os cátodos vão para os ânodos. Você poderia simplesmente prendê-los e usar algum fio de conexão entre os pinos, embora o uso de fita de cobre ajude a dissipar parte do calor na fita. No que diz respeito ao calor, eles geram muito calor, portanto, é necessário um dissipador de calor bastante grande. Optei por um dissipador de calor de 40x40x30 H que mantém a placa inferior em torno de 58-60 graus C. Acontece que seu tamanho se encaixa perfeitamente no chip solar removido permitindo o calor térmico através da junção para o caso do led cerca de 4 graus c por watt e digamos 1 grau C por watt da placa para a caixa, isso deve significar uma temperatura de junção de (8x1) + 4 = aprox. 60 + 12 graus C = 72 graus C, o que deve ser razoável.

A tensão total nos leds será de 10 x 3v ou por aí, então o próximo estágio testará a corrente através deles.

O PDF anexado tem um esboço para usar como modelo, mas você sempre pode fazer seu próprio design.

Verifique o anexo do easam que você pode baixar o eviewer para ler

Etapa 4: Montagem Superior

Dissemos anteriormente que usaríamos um chip de driver FL7701 para isso e, brincando com o designer da planilha xcel, surgiu um conjunto de números que podem funcionar. A chave para o conversor de buck era obter a ondulação até algo razoável, dado o valor RMS de que precisávamos. A ondulação tem uma influência direta no tamanho do indutor e na frequência de operação, um efeito indireto. Portanto, se aumentarmos a ondulação, teremos que aumentar o tamanho do indutor e a única maneira de reduzir a indutância necessária é aumentar a frequência. Veja a imagem anexa que lista para que eu estava iterando e foi a chave para os valores no esquema.

Aqui estão os LEDs soldados colocados sobre o meu modelo antes de colocá-los para baixo. Observe o uso do dissipador que tem a placa presa na parte inferior com os leds montados.

Aumentar a corrente para 266mA RMS ajustando a corrente de pico para 500mA definirá a tensão em pouco mais de 30v nos leds, o que implica que a tensão estava realmente perto de 3v para a frente se tivermos 10 leds. Observe que o cálculo esperava 286mA, ao passo que, na realidade, conseguimos apenas 266. A frequência deveria ser 101Khz, no entanto, olhar o osciloscópio parecia um pouco inferior. Discutirei o esquema, o driver e as formas de onda na próxima etapa.

Portanto, conectar a placa de base iluminou-se como uma árvore de Natal. Nota rápida aqui sobre segurança. Este é um projeto não isolado, então tudo o que poderia ser elevado ao nível da rede elétrica precisa de aterramento completo. Isso incluirá o dissipador de calor que, se você olhar com atenção, tem alguns orifícios que precisam ser auto-cônicos por meio de uma etiqueta de aterramento para o dissipador de calor e a estrutura de metal inoxidável e o aterramento da rede elétrica de entrada. Tenha cuidado com a fiação dos leds para que não ocorra curto-circuito entre os leds e o terra. Se isso acontecer, então uma voltagem maior do que a projetada aparecerá nos leds e os destruirá rapidamente. Eu tenho uma configuração de teste que tem um transformador de isolamento da rede elétrica, mas quando conectado diretamente à rede elétrica, um lado do indutor está no potencial da rede elétrica, que se for conectado a qualquer pedaço isolado de metal seria um perigo.

Etapa 5: teste e esquemático

Portanto, vamos dar um salto para trás e ver o que precisamos para acionar os leds. Já dissemos que precisamos suportar 266mA ou mais, então já fizemos os números.

Referindo-se à nota esquemática o seguinte:

Entrando pelo fusível 1 para conectar o retificador e, em seguida, filtrar o indutor com dois cs.

D1 é o diodo de recuperação e o meio para reduzir a corrente no indutor. A porta Q1 é acionada pelo pino 2 de FL7701 via R3 com D2 ajudando a varrer a carga para fora da porta no curso negativo do FL7701. A frequência da saída é definida por R5 / R4. Alguns pinos têm algum desacoplamento e o pino CS … pino1 é o sentido de corrente que está monitorando a tensão e, portanto, a corrente através de R6. Consulte a corrente de pico em R6 de 0,5 A que fará com que o IC seja reiniciado e desacelere pronto para o próximo no ponto final. Observe o que está faltando neste circuito. Não há necessidade de uma grande capa retificadora DC para a entrada. O FL7701 habilmente cuida das variações de entrada internamente. Dado que esta é geralmente uma parte cara, ajuda a economizar custos. Assim que a placa de circuito impresso foi preenchida, verifiquei a ondulação. Usando uma sonda de corrente no cátodo do bloco de led deu ondulação como 150mA e a corrente média usando o medidor foi medida como aprox. 260mA. Isso é 100mA no máximo para os leds e permite que funcionem mais frios, prolongando assim sua vida útil. A frequência foi medida como 81Khz e desacelerou como 1,71us. Isso representa 13% das capacidades do chip / indutor, então deve ser suficiente. O ponto de partida para todo o projeto foi o uso de um indutor de bobina de 1,4 mH pronto para uso

Etapa 6: construção de PCB

Observe que as imagens são da placa de protótipo que tinha alguns erros que eu corrigi nos novos layouts de pcb carregados. Observe os jumpers nele para contornar alguma fixação incorreta….doh. Isso causou algumas explosões antes que eu percebesse o erro… devo ter ficado cansado!

Existem alguns do lado superior e um do lado inferior.

Etapa 7: juntando tudo

Portanto, aqui está encaixado. Anexarei uma lista de BOM de todas as peças necessárias posteriormente. Algumas coisas a serem observadas. Aterrei o dissipador de calor na parte superior e o alimentei através da unidade até um ponto de aterramento na parte inferior. Ele é então aterrado de volta à fonte. Desconfie disso. O cátodo do LED final está 30 V ou mais abaixo do pico de voltagem de 310 V. Isso vai doer se tocado, então precisa ser mantido isolado e todas as partes de metal que possam entrar em contato aparafusadas à terra para garantir um caminho livre para a corrente de falha. Observe o uso de prensa-cabos superior e inferior para impedir que qualquer água encontre seu caminho para a eletrônica. O parafuso de aterramento na parte inferior atua como um batente para o "cannister" da rede elétrica e há um orifício de drenagem caso alguma umidade entre. Este não é um recipiente à prova d'água, mas a rede elétrica é mantida fora do caminho dos dedos e do o orifício de drenagem está bem acima do nível do solo. O dissipador de calor superior precisa de alguma vedação ao redor da parte superior e isso ainda está para ser concluído. Pretendo colocá-lo no jardim durante o verão e provavelmente adicionar alguns outros mais tarde.

Recomendado:

Termômetro luminoso - luz de jardim vitaminada (eNANO De Jardin): 6 etapas

Termômetro Luminoso - Luz de Jardim Vitaminizada (eNANO De Jardin): Luz de Jardim Vitaminizada com Arduino NANO e sensor de temperatura BMP180. Nossa humilde Luz de Jardim terá um poder secreto: será capaz de indicar a temperatura externa por meio de um código de cores e piscando. Sua operação é a seguinte: It i

Subir do ciclo de uma luz solar de jardim para um RBG: 7 etapas (com fotos)

Subindo do ciclo de uma luz solar de jardim para um RBG: Há muitos vídeos no Youtube sobre como consertar luzes solares de jardim; estendendo a vida da bateria de uma luz solar de jardim para que funcionem por mais tempo à noite e uma miríade de outros hacks. Este Instructable é um pouco diferente dos que você encontra em Y

Luz solar sem bateria ou luz solar diurna Por que não ?: 3 etapas

Luz solar sem bateria ou luz solar solar … Por que não ?: Bem-vindo. Desculpe pelo meu inglês do dia? Solar? Porque? Tenho um cômodo ligeiramente escuro durante o dia e preciso acender as luzes durante o uso. Instale a luz do sol para o dia e a noite (1 cômodo): (no Chile) -Painel solar 20w: US $ 42-Bateria: US $ 15-Solar cobrar contr

Como fazer uma luz solar de jardim: 3 etapas (com fotos)

Como fazer uma luz solar de jardim: Caras, este é meu primeiro projeto diy em instructables … espero que gostem

Fibra óptica e luz LED em miniatura para jardim: 10 etapas (com fotos)

Fibra ótica e luz LED em miniatura para jardim: Este projeto usa LEDs e fibra ótica para iluminar um minúsculo jardim cheio de flores, folhas e grama. A caixa é construída em folha de acrílico, funciona com bateria de 9 volts e possui uma porta deslizante na parte inferior para fácil acesso à bateria. Eu tenho colecionado