Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Designer

Snapmaker

Resumo

- Muitos fabricantes desejam personalizar um Módulo Laser Snapmaker. E o Snapmaker poderia fazer isso, já que o Snapmaker pode fazer impressões 3D e fresar PCB.

- Neste tutorial, farei uma demonstração - Como fazer um Módulo Laser Snapmaker personalizado?

Pontuação: 8,8

- Tempo: 6

- Dificuldade para obter materiais: 10

- Complexidade: 10

- Pós-processamento: 8

- Conhecimento necessário: 10

Etapa 1: preparar

Materiais requeridos:

- Placa Revestida de Cobre

- Tinta spray Tamiya

- MR. HOBBY. Inc Mr. SURFACER 1200 impressão de bloqueio

- Tubo laser 350mW

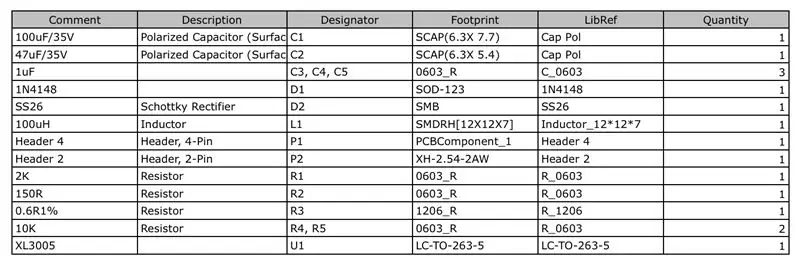

- BOM

- Parafusos sextavados internos de cabeça chata M3 x 6

- Papel abrasivo: 400 Cw, 800 Cw, 1600 Cw

Equipamentos necessários:

- Ferro de solda elétrico

- Furadeira

Software necessário:

- Snapmaker3D

- SnapmakerJS

Arquivos necessários:

https://www.thingiverse.com/thing:2894529

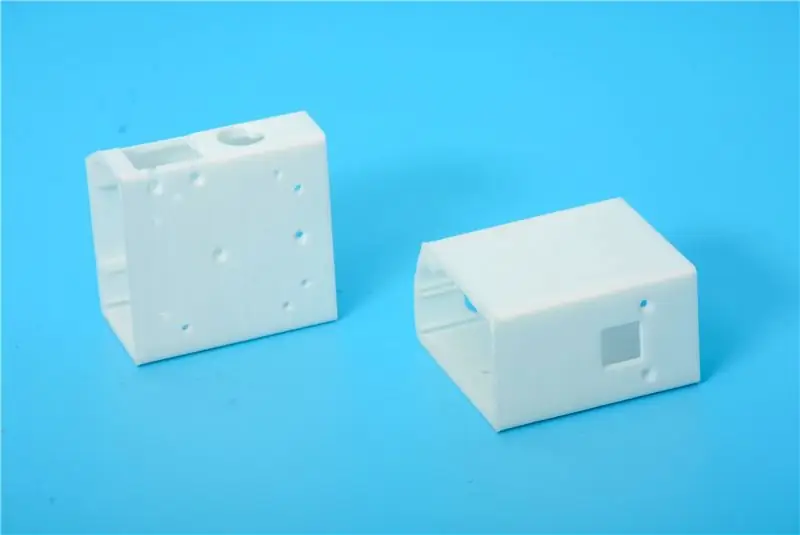

Etapa 2: Imprima o Shell

Usei o Snapmaker para imprimir o shell. Na seção de parâmetros, escolhi "Alta qualidade" e não adicionei suporte. Pois este modelo pode ser impresso mesmo sem suporte. Se adicionarmos o suporte, a fixação lateral com o suporte ficará áspera. Claro, se não adicionarmos suporte, alguma parte do modelo ficará grosseira. Assim, é muito mais econômico em material de PLA e não tem uso para pós-processamento (demolir o suporte) em comparação que não adicionamos suporte.

Etapa 3: Pós-processamento 1

Aqui, eu pós-processei impressões 3D usando MR. HOBBY. Inc - Mr. SURFACER 1200 que bloqueia a tinta e a tinta spray Tamiya TS-42. Isso fará com que as impressões 3D tenham uma aparência melhor.

Em primeiro lugar, usei papel abrasivo 320 Cw para polir a superfície das impressões 3D. E pulverize a tinta de bloqueio 1200. Então eu usei papel abrasivo 400 Cw para polir novamente. E pulverize a tinta de bloqueio 1200. Use papel abrasivo 800 Cw, 1600 Cw, repita os processos. Até que as impressões 3D pareçam suaves. No final apliquei estampas 3D Light Gun Metal com Tamiya TS-42 SprayPaint.

Dicas: Para cada camada fina, borrife 3-4 vezes até que a cor seja uniforme e a espessura da tinta spray moderada.

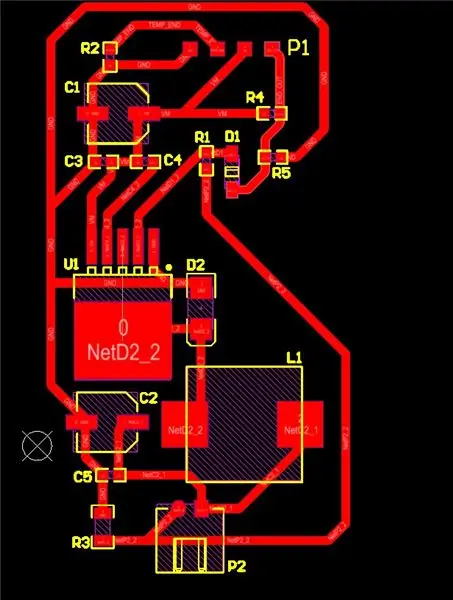

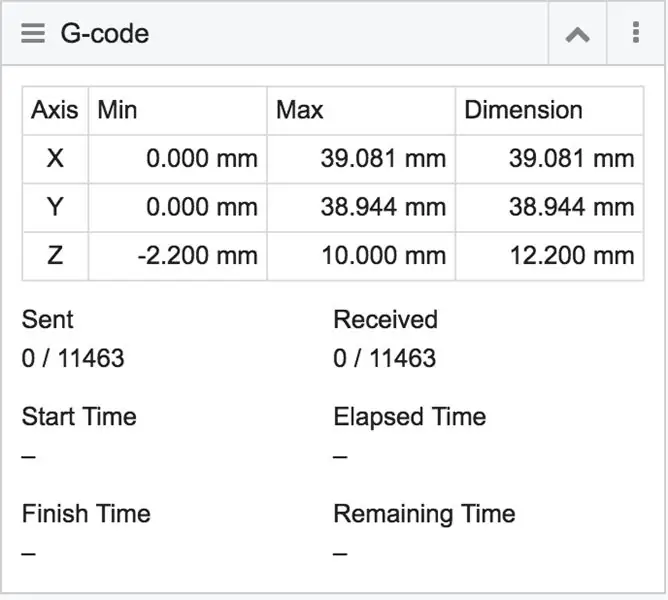

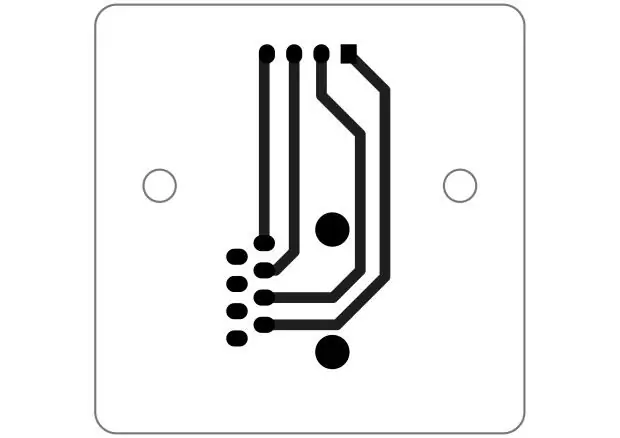

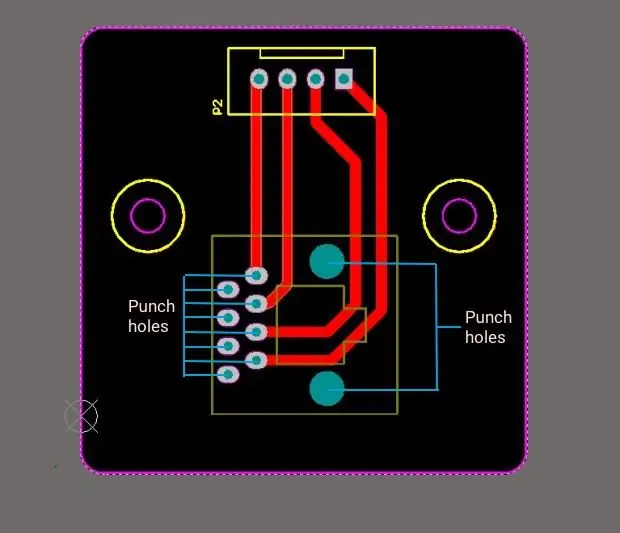

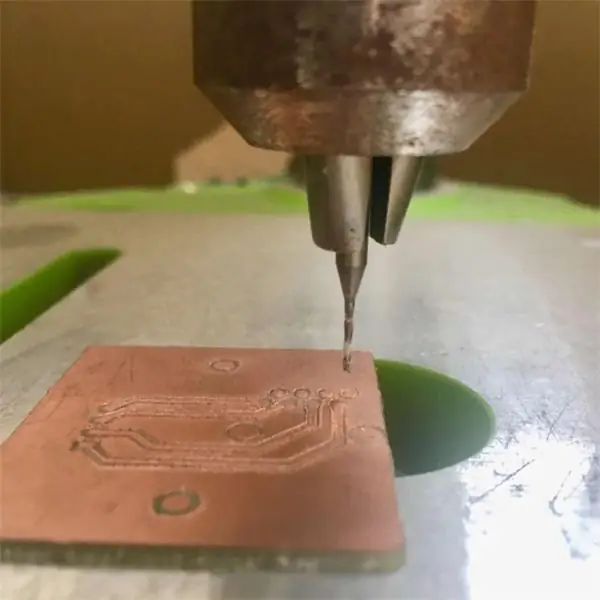

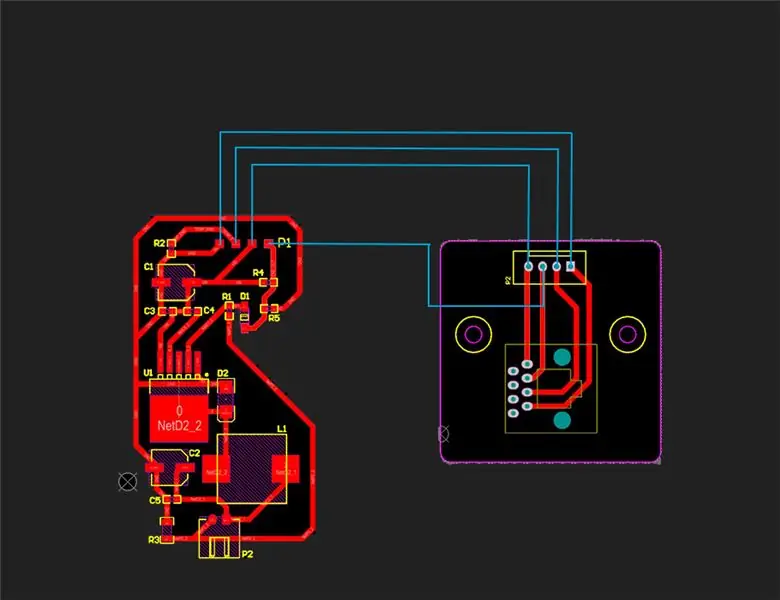

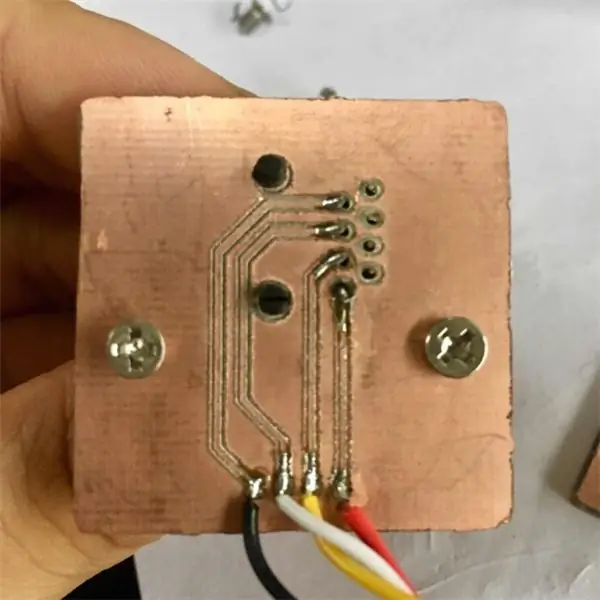

Etapa 4: Moer PCB

Aqui eu usei o módulo CNC Carving do Snapamaker para fresar PCB. O software SnapmakerJS é poderoso. Existem várias opções de configuração que me permitem gerar arquivos Gcode facilmente.

Usei as ferramentas V-Bit para fresar PCB. Aqui está minha configuração de parâmetro:

Layout do moinho:

- Diâmetro de corte: 3,175

- Ângulo do ponto: 30

- Velocidade de jog: 800

- Velocidade de trabalho: 250

- Velocidade de mergulho: 500

- Carve Path: Outline

- Resolução: 256 x 256

- Tamanho (mm): 「40 x 40 e 33,5 x 59,7」

- Profundidade alvo: 0,08

- Abaixar: 0,08

- Altura do jog: 3

- Altura da parada: 10

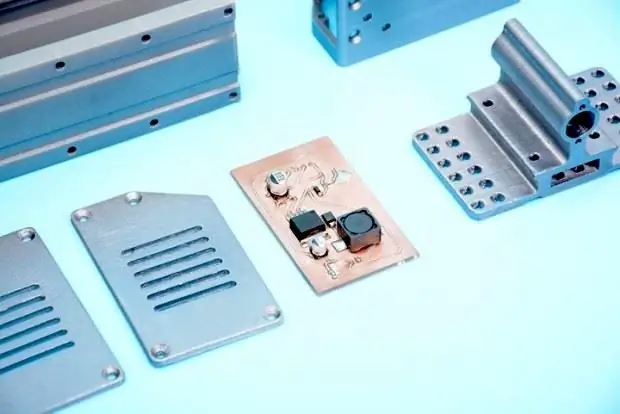

Corte o layout da placa revestida de cobre:

- Diâmetro de corte: 3,175

- Ângulo do ponto: 30

- Velocidade de jog: 800

- Velocidade de trabalho: 250

- Velocidade de mergulho: 500

- Carve Path: Outline

- Resolução: 256 x 256

- Tamanho (mm): 「40 x 40 e 33,5 x 59,7」

- Profundidade alvo: 1,5 (de acordo com a espessura da placa revestida de cobre; mm)

- Abaixar: 0,2

- Altura do jog: 3

- Altura da parada: 10

Precisamos ajustar a opção Tamanho acima. Porque o tamanho definido no software é o tamanho do arquivo SVG. Existem espaços em branco no arquivo SVG, mas o que realmente queremos é o tamanho do padrão. Portanto, precisamos definir um valor primeiro e, em seguida, visualizar após gerar o Gcode para ver se é do tamanho que desejamos.

Dicas: podemos gerar o Gcode de layout e Gcode de corte juntos. E, em seguida, carregue-os no disco. Abra o Gcode do layout. Quando o snapmaker terminar, abra o Gcode de corte.

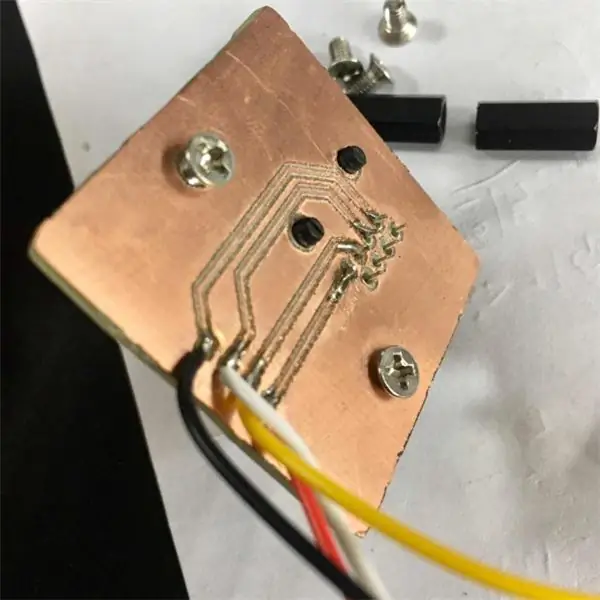

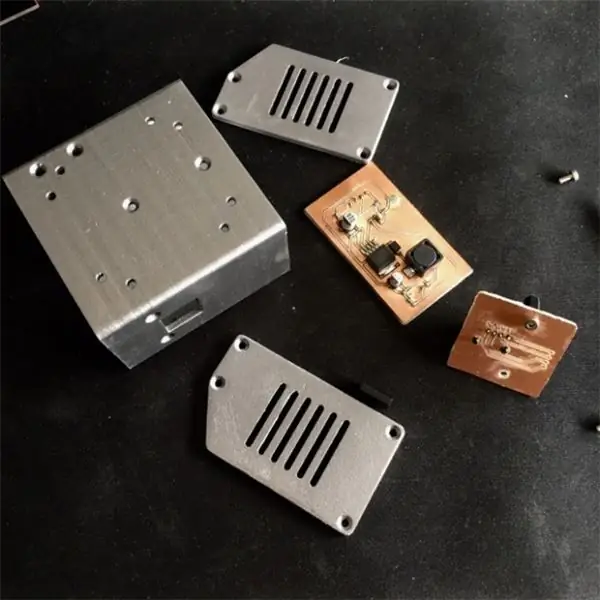

Etapa 5: Pós-processamento 2

Faça alguns furos e solde o RJ45-VERTICAL.

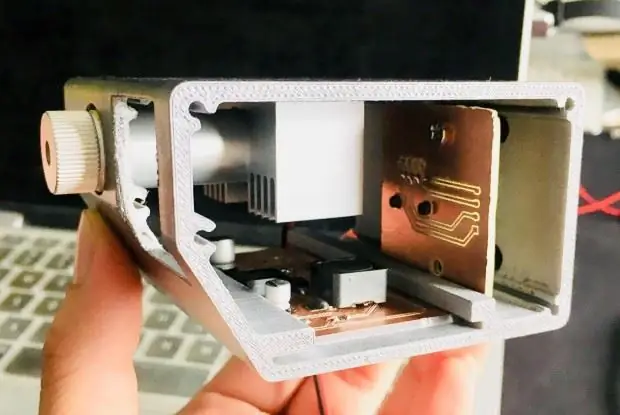

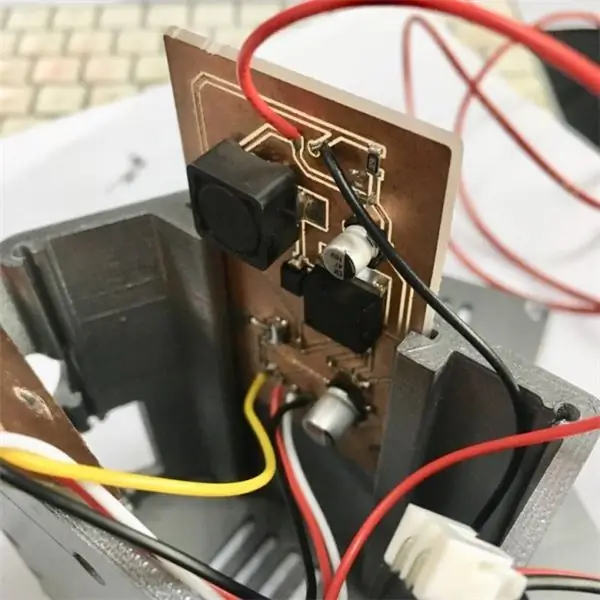

Etapa 6: monte-os

Para montá-lo, precisamos conectar a placa de circuito com fio elétrico.

Recomendado:

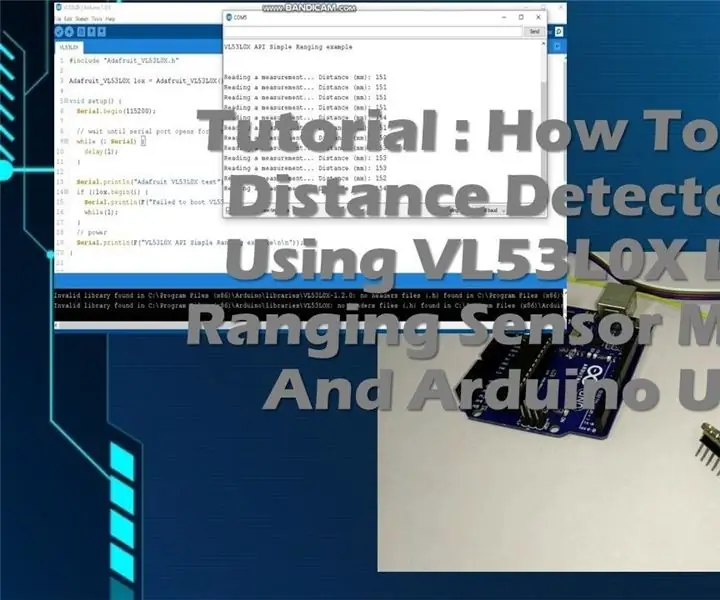

Tutorial: como construir um módulo de sensor de alcance a laser VL53L0X usando o Arduino UNO: 3 etapas

Tutorial: Como construir um módulo de sensor de alcance a laser VL53L0X usando o Arduino UNO: Descrições: Este tutorial mostrará a todos vocês em detalhes como construir um detector de distância usando o módulo de sensor de alcance a laser VL53L0X e o Arduino UNO e funcionará como você quer. Siga as instruções e você entenderá este tutor

Módulo RF 433MHZ - Faça receptor e transmissor de módulo RF 433MHZ sem qualquer microcontrolador: 5 etapas

Módulo RF 433MHZ | Faça receptor e transmissor de módulo RF 433MHZ sem qualquer microcontrolador: gostaria de enviar dados sem fio? facilmente e sem a necessidade de microcontrolador? Vamos lá, neste instrutível vou mostrar meu transmissor e receptor rf básico pronto para ser usado! Neste instrutível você pode enviar e receber dados usando muito ver

Melhoria de energia do módulo de laser de resistência de 10 watts: 6 etapas

Melhoria de energia do módulo de laser de resistência de 10 watts: comprei um kit de laser de 10 watts. Montei o kit de laser e conectei de acordo com as instruções. Quando eu estava ajustando o volt e a corrente do laser para ter uma boa potência do laser e manter o diodo de laser seguro, não consegui mais do que 3,7A@5VI

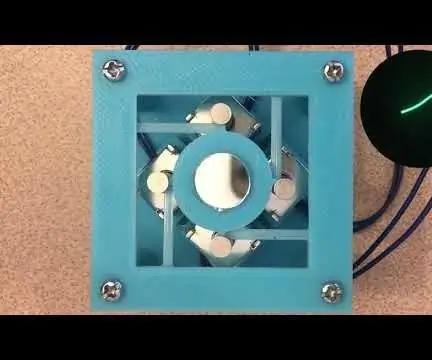

Módulo de direção a laser DIY para Arduino: 14 etapas (com imagens)

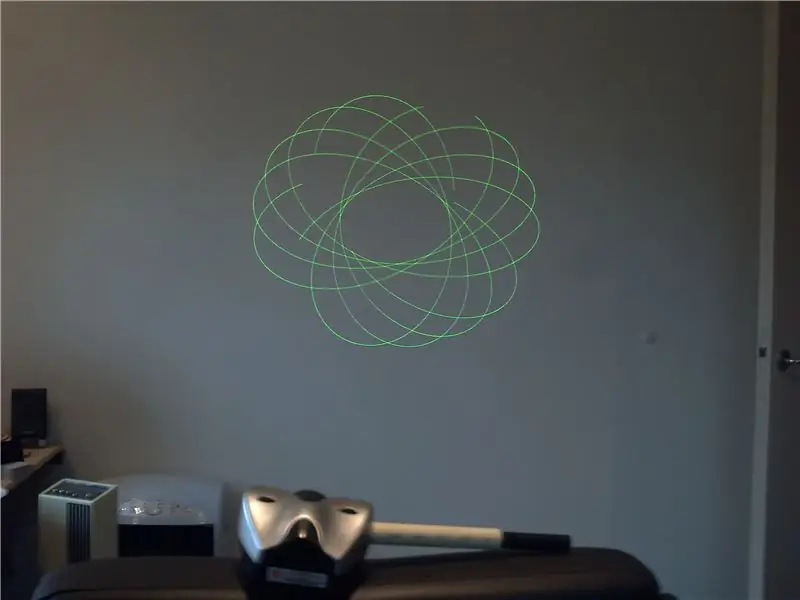

Módulo de direção a laser DIY para Arduino: neste Instrutível, demonstrarei a construção de um módulo de direção de feixe de laser de eixo duplo e espelho único usando peças impressas em 3D e componentes baratos do eBay. Este projeto tem semelhanças com o Arduino Laser Show com Full XY Controle um

Módulo do Pocket Laser Show: 7 etapas

Mod de show de laser de bolso: Neste instrutível, mostrarei como modificar o show de luz de laser de bolso da thinkgeek para usá-lo com qualquer outro laser. Porque o laser vermelho original não oferece tanta diversão quanto um verde. O laser que irei usar é o Core 5mW de Wi