Índice:

- Etapa 1: Pense sobre a embalagem dos componentes

- Etapa 2: Escolha o seu microcontrolador

- Etapa 3: Escolha o conversor de USB para serial

- Etapa 4: Escolha o seu regulador

- Etapa 5: Escolha o seu esquema de alimentação ou de energia

- Etapa 6: Escolha seus chips periféricos (se houver)

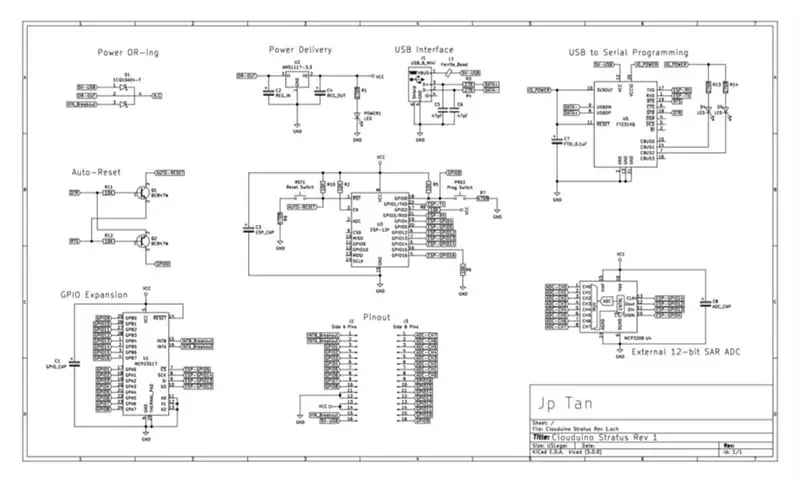

- Etapa 7: Projeto do circuito

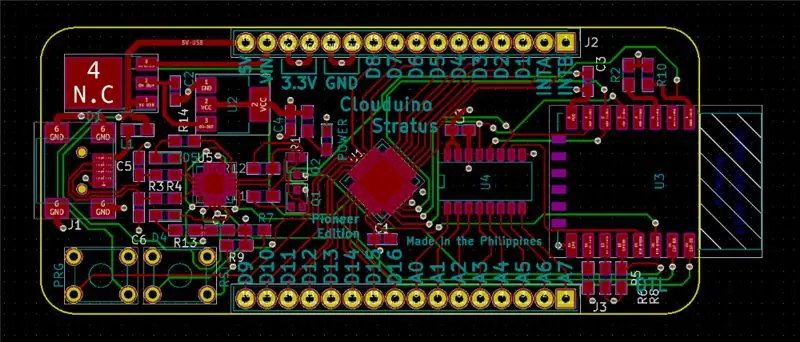

- Etapa 8: Design e layout de PCB

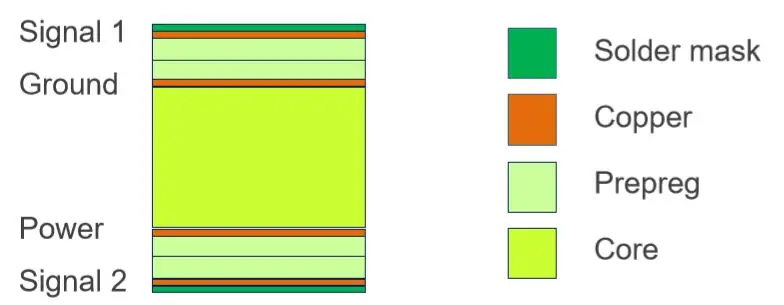

- Etapa 9: Empilhamento de PCB

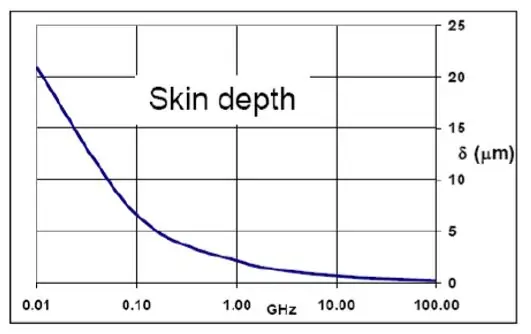

- Etapa 10: Mais considerações para camadas de PCB e integridade de sinal

- Etapa 11: uma observação lateral sobre o Vias

- Etapa 12: Fabricação e montagem de PCB

- Etapa 13: Isso é tudo, pessoal

- Etapa 14: Bônus: Componentes, Gerbers, Arquivos de Projeto e Agradecimentos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Você é um fabricante, um hobby ou um hacker interessado em evoluir de projetos de perfboard, DIP ICs e PCBs feitos em casa para PCBs multicamadas fabricados por placas e embalagens SMD prontas para produção em massa? Então, este instrutível é para você!

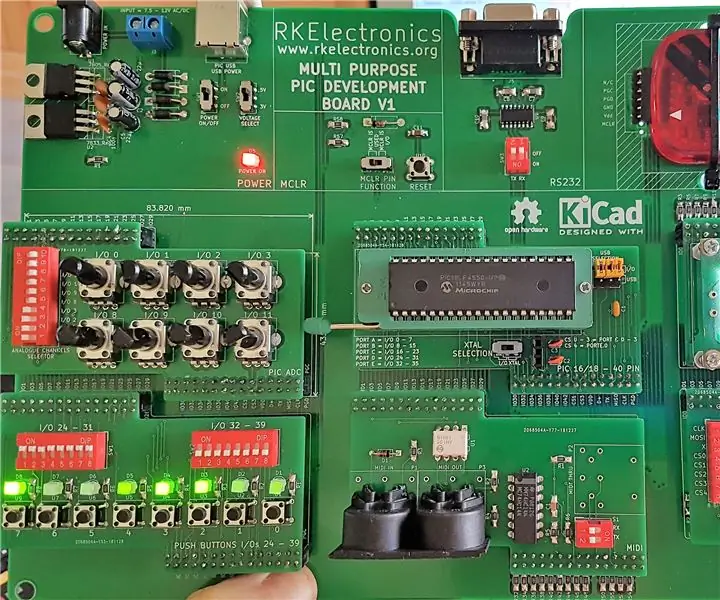

Este guia detalha como projetar uma placa de circuito impresso multicamadas, usando uma placa de desenvolvimento de microcontrolador como exemplo.

Eu usei o KiCAD 5.0, que é uma ferramenta de EDA gratuita e de código aberto, para criar os esquemas e o layout do PCB para esta placa de desenvolvimento.

Se você não está familiarizado com KiCAD ou o fluxo de trabalho para layout de PCB, os tutoriais de Chris Gamell no YouTube são um bom lugar para começar.

EDITAR: Algumas das fotos ampliam muito, basta clicar na imagem para ver a imagem completa:)

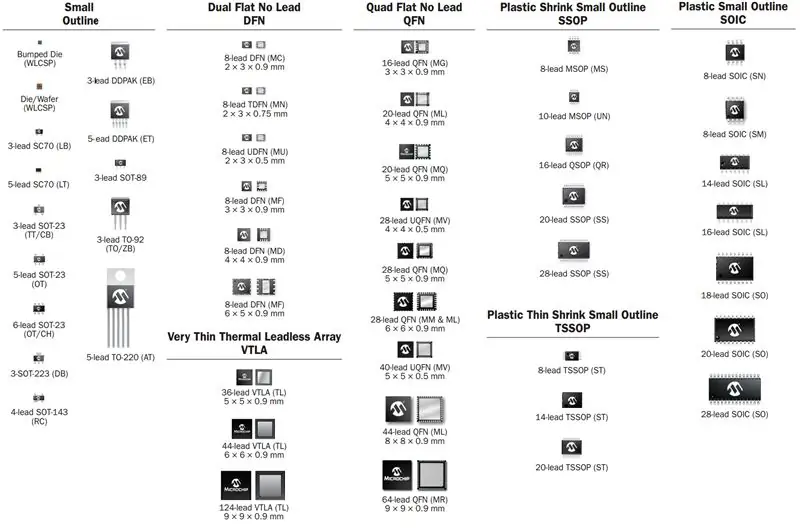

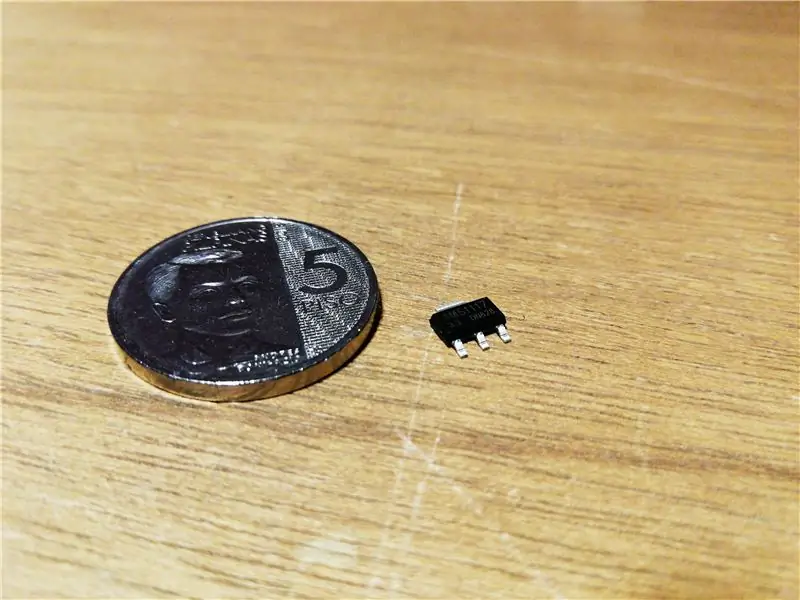

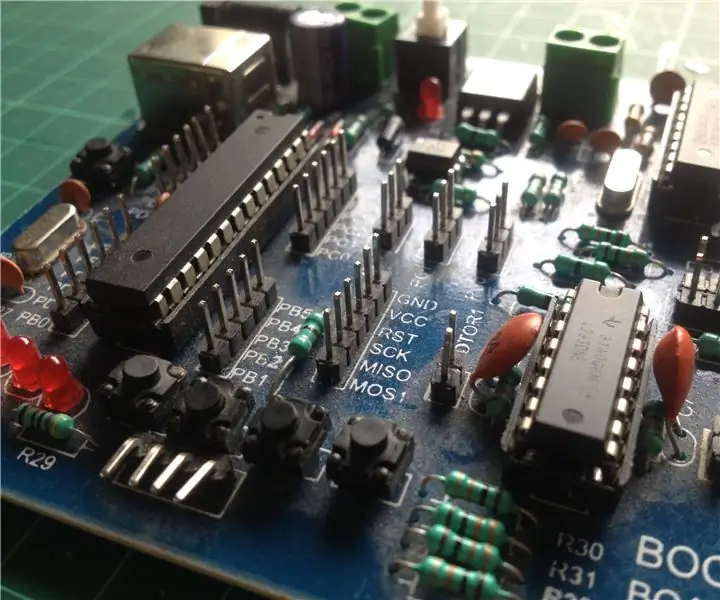

Etapa 1: Pense sobre a embalagem dos componentes

Dispositivos de montagem em superfície (SMDs) podem ser posicionados em um PCB por uma máquina pick and place, automatizando o processo de montagem. Você pode então executar o PCB em um forno de refluxo ou em uma máquina de solda por onda, se também tiver componentes de orifício passante.

Os condutores dos componentes para SMDs menores também são reduzidos, resultando em impedância, indutância e EMI substancialmente mais baixas, uma coisa muito boa, particularmente para projetos de RF e de alta frequência.

Seguir a rota de montagem em superfície também melhora o desempenho mecânico e a robustez, o que é importante para testes de vibração e estresse mecânico.

Etapa 2: Escolha o seu microcontrolador

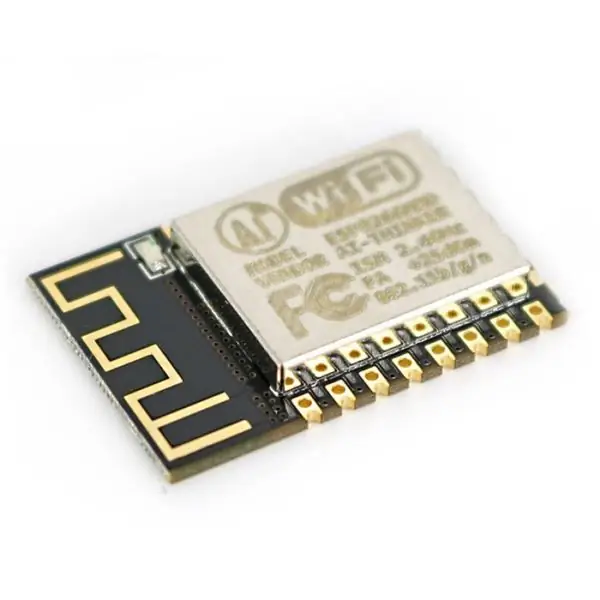

No coração de cada placa de desenvolvimento de microcontrolador, como o Arduino e seus derivados, está um microcontrolador. No caso do Arduino Uno, este é o ATmega 328P. Para nossa placa de desenvolvimento, usaremos o ESP8266.

É muito barato, roda a 80 MHz (e tem overclock até 160 MHz) E tem um subsistema WiFi integrado. Quando usado como um microcontrolador autônomo, ele pode executar certas operações até 170x mais rápido do que um Arduino.

Etapa 3: Escolha o conversor de USB para serial

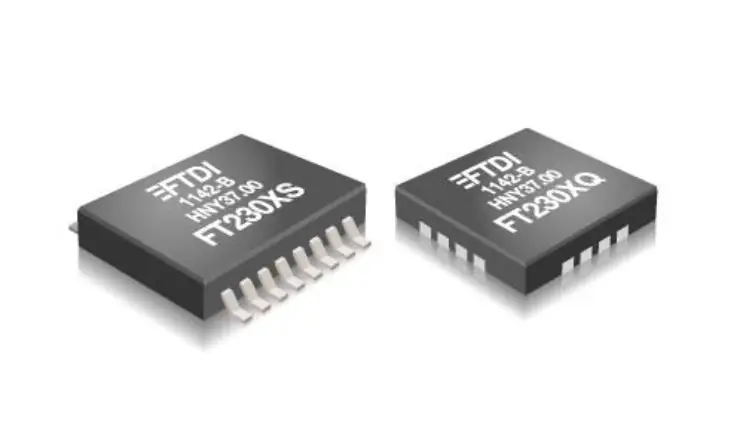

Um microcontrolador precisará de alguma forma de interface com o seu computador, para que você possa carregar seus programas nele. Isso normalmente é realizado por um chip externo, que se encarrega de traduzir entre os sinais diferenciais usados pela porta USB do seu computador e a sinalização de terminação única disponível na maioria dos microcontroladores por meio de seus periféricos de comunicação seriais, como o UART.

No nosso caso, usaremos um FT230X, da FTDI. Os chips USB para serial da FTDI tendem a ser bem suportados pela maioria dos sistemas operacionais, por isso é uma aposta segura para uma placa de desenvolvimento. Alternativas populares (opções mais baratas) incluem o CP2102 da SiLabs e o CH340G.

Etapa 4: Escolha o seu regulador

A placa precisará obter energia por meio de algum lugar - e na maioria dos casos você encontrará essa energia fornecida por um regulador linear IC. Os reguladores lineares são baratos, simples e, embora não sejam tão eficientes quanto um esquema de modo comutado, oferecem energia limpa (menos ruído) e fácil integração.

O AMS1117 é o regulador linear mais popular usado na maioria das placas de desenvolvimento e uma escolha bastante decente para nossa placa de desenvolvimento também.

Etapa 5: Escolha o seu esquema de alimentação ou de energia

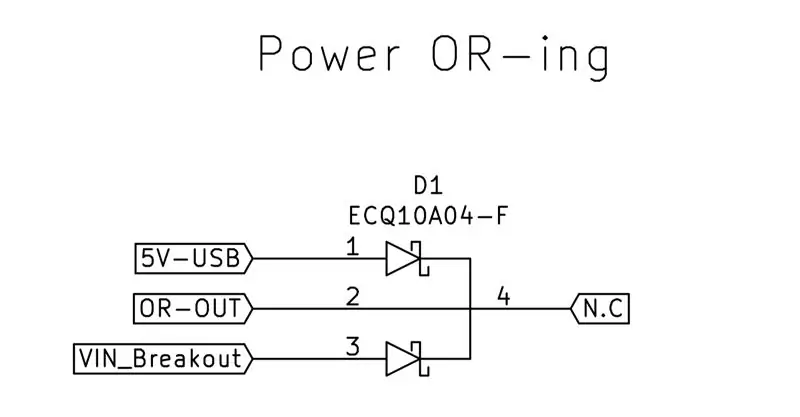

Se você vai deixar o usuário alimentar a placa de desenvolvimento por meio de USB e também oferecer entrada de tensão por meio de um dos pinos da placa, você precisará encontrar uma maneira de escolher entre as duas tensões concorrentes. Isso é feito de maneira mais simples por meio do uso de diodos, que funcionam para permitir que apenas a tensão de entrada mais alta passe e forneça energia para o resto do circuito.

Em nosso caso, temos uma barreira Schottky dupla, que inclui dois diodos Schottky em um único pacote para esse propósito.

Etapa 6: Escolha seus chips periféricos (se houver)

Você pode adicionar chips para fazer a interface com o microcontrolador escolhido para aprimorar a usabilidade ou funcionalidade que a placa de desenvolvimento oferece aos usuários.

Em nosso caso, o ESP8266 tem apenas um único canal de entrada analógica e muito poucos GPIOs utilizáveis.

Para resolver isso, adicionaremos um IC conversor analógico para digital externo e um IC expansor GPIO.

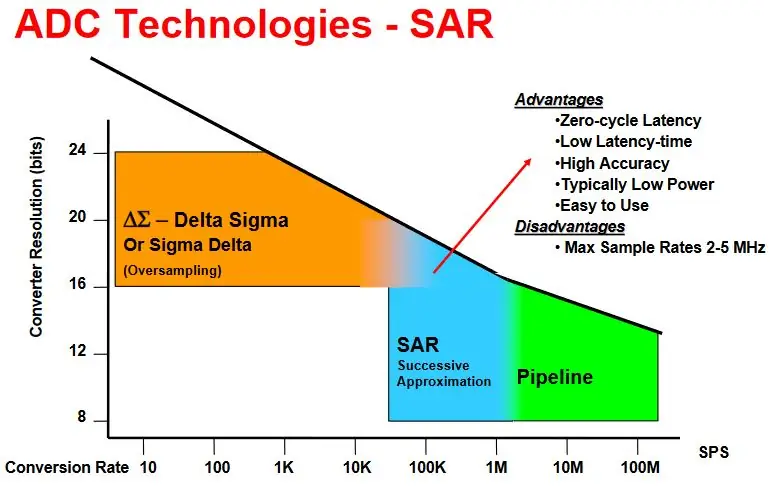

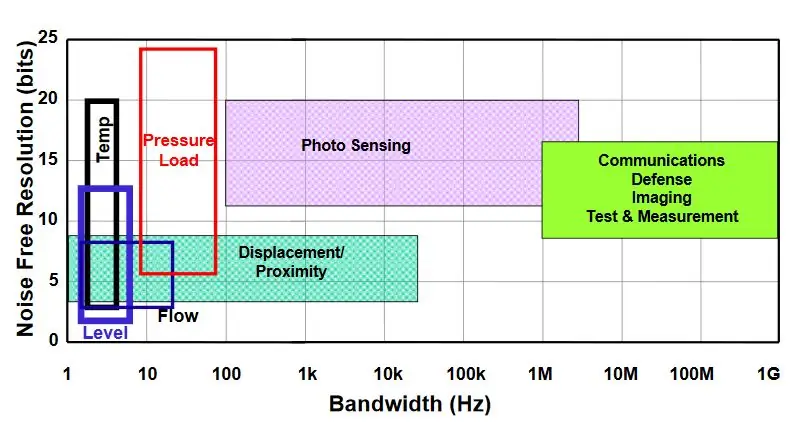

A escolha de um ADC é normalmente uma troca entre taxa de conversão ou velocidade e resolução. Resoluções mais altas não são necessariamente melhores, porque os chips que apresentam resoluções mais altas porque usam diferentes técnicas de amostragem geralmente têm taxas de amostragem muito baixas. Os ADCs SAR típicos têm taxas de amostragem superiores a centenas de milhares de amostras por segundo, enquanto os ADCs Delta Sigma de resolução mais alta geralmente são capazes de apenas um punhado de amostras por segundo - um mundo de distância dos ADCs SAR velozes e dos ADCs de pipeline ultrarrápidos.

O MCP3208 é um ADC de 12 bits, com 8 canais analógicos. Ele pode operar em qualquer lugar entre 2,7 V-5,5 V e tem uma taxa de amostragem máxima de 100 kps.

A adição de um MCP23S17, um expansor GPIO popular, resulta na disponibilização de 16 pinos GPIO para uso.

Etapa 7: Projeto do circuito

O circuito de fornecimento de energia usa dois diodos schottky para fornecer uma função OR simples para entrada de energia. Isso configura uma batalha entre 5V vindos da porta USB e tudo o que você deseja fornecer ao pino VIN - o vencedor da batalha de elétrons sai por cima e fornece energia para o regulador AMS1117. Um humilde SMD LED serve como um indicador de que a energia está de fato sendo fornecida para o resto da placa.

O circuito de interface USB possui um cordão de ferrite para evitar que EMI dispersos e os sinais de relógio ruidosos irradiem para baixo em direção ao computador do usuário. Os resistores em série nas linhas de dados (D + e D-) fornecem controle básico de taxa de borda.

O ESP8266 usa GPIO 0, GPIO 2 e GPIO 15 como pinos de entrada especiais, lendo seu estado na inicialização para determinar se deve iniciar no modo de programação, que permite a comunicação serial para programar o modo de inicialização do chip ou flash, que inicia seu programa. GPIO 2 e GPIO 15 devem permanecer em lógica alta e lógica baixa, respectivamente, durante o processo de inicialização. Se o GPIO 0 estiver baixo na inicialização, o ESP8266 abre mão do controle e permite que você armazene seu programa na memória flash com interface dentro do módulo. Se GPIO 0 for alto, o ESP8266 iniciará o último programa armazenado em flash e você estará pronto para começar.

Para esse fim, nossa placa de desenvolvimento fornece opções de inicialização e redefinição, permitindo aos usuários alternar o estado de GPIO 0 e redefinir o dispositivo para colocar o chip no modo de programação desejado. Um resistor pull-up garante que o dispositivo seja iniciado no modo de inicialização normal por padrão, iniciando o programa armazenado mais recentemente.

Etapa 8: Design e layout de PCB

O layout do PCB torna-se mais crítico quando sinais analógicos ou de alta velocidade estão envolvidos. Os CIs analógicos, em particular, são sensíveis a problemas de ruído de terra. Os planos de terra têm a capacidade de fornecer uma referência mais estável para os sinais de interesse, reduzindo o ruído e a interferência normalmente causados por loops de terra.

Os traços analógicos devem ser mantidos longe dos traços digitais de alta velocidade, como as linhas de dados diferenciais que fazem parte do padrão USB. Os traços de sinal de dados diferenciais devem ser feitos o mais curto possível e devem ter comprimento de rastreamento compatível. Evite curvas e vias para reduzir reflexos e variações de impedância.

Usar uma configuração em estrela para fornecer energia aos dispositivos (supondo que você ainda não esteja usando um plano de energia) também ajuda a reduzir o ruído, eliminando os caminhos de retorno da corrente.

Etapa 9: Empilhamento de PCB

Nossa placa de desenvolvimento é construída em uma pilha de PCB de 4 camadas, com um plano de energia e plano de aterramento dedicados.

Seu “empilhamento” é a ordem das camadas em seu PCB. A disposição das camadas afeta a conformidade EMI do seu projeto, bem como a integridade do sinal do seu circuito.

Fatores a serem considerados em seu empilhamento de PCB incluem:

- O número de camadas

- A ordem das camadas

- Espaçamento entre as camadas

- O propósito de cada camada (sinal, plano etc)

- Espessura da camada

- Custo

Cada empilhamento tem seu próprio conjunto de vantagens e desvantagens. Uma placa de 4 camadas produzirá cerca de 15dB menos radiação do que um projeto de 2 camadas. As placas multicamadas têm maior probabilidade de apresentar um plano de aterramento completo, diminuindo a impedância de aterramento e o ruído de referência.

Etapa 10: Mais considerações para camadas de PCB e integridade de sinal

As camadas de sinal devem idealmente estar próximas a um plano de energia ou terra, com distância mínima entre a camada de sinal e seu respectivo plano próximo. Isso otimiza o caminho de retorno do sinal, que passa pelo plano de referência.

Planos de energia e aterramento podem ser usados para fornecer blindagem entre camadas ou como blindagem para camadas internas.

Um plano de alimentação e aterramento, quando colocado um ao lado do outro, resultará em uma capacitância entre planos que normalmente funciona a seu favor. Essa capacitância é dimensionada com a área de seu PCB, bem como sua constante dielétrica, e é inversamente proporcional à distância entre os planos. Esta capacitância funciona bem para servir ICs que apresentam requisitos de corrente de alimentação voláteis.

Sinais rápidos são idealmente armazenados nas camadas internas de PCBs multicamadas, para conter o EMI gerado pelos traços.

Quanto mais altas as frequências tratadas na placa, mais rigorosos esses requisitos ideais devem ser seguidos. Projetos de baixa velocidade provavelmente sairão com menos camadas, ou mesmo uma única camada, enquanto projetos de alta velocidade e RF requerem um projeto de PCB mais intrincado com um empilhamento de PCB mais estratégico.

Projetos de alta velocidade, por exemplo, são mais suscetíveis ao efeito de pele - que é a observação de que em altas frequências, o fluxo de corrente não penetra por todo o corpo de um condutor, o que por sua vez significa que há uma utilidade marginal decrescente para aumentar a espessura do cobre em uma certa frequência, já que o volume extra do condutor não será utilizado de qualquer maneira. Em cerca de 100 MHz, a profundidade da pele (a espessura da corrente que realmente flui através do condutor) é de cerca de 7 µm, o que significa até mesmo 1 oz padrão. camadas grossas de sinal são subutilizadas.

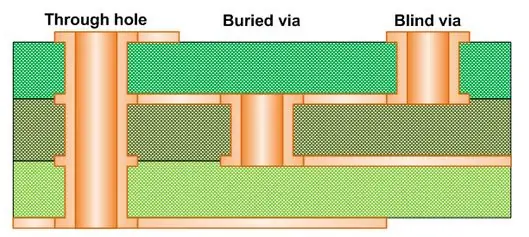

Etapa 11: uma observação lateral sobre o Vias

Vias formam conexões entre as diferentes camadas de um PCB multicamadas.

Os tipos de vias usadas afetarão o custo de produção de PCB. As vias cegas / enterradas custam mais para fabricar do que as vias furadas. Um furo passante por meio de punções em todo o PCB, terminando na camada mais baixa. As vias enterradas estão escondidas dentro e interconectam apenas as camadas internas, enquanto as vias cegas começam em um lado do PCB, mas terminam antes do outro lado. As vias passantes são as mais baratas e fáceis de fabricar, portanto, otimizadas para uso em custos.

Etapa 12: Fabricação e montagem de PCB

Agora que a placa foi projetada, você desejará produzir o design como arquivos Gerber da ferramenta EDA de sua escolha e enviá-los para uma casa de tabuleiro para fabricação.

Mandei fabricar minhas pranchas pela ALLPCB, mas você pode usar qualquer loja de pranchas para fabricação. Eu recomendo usar o PCB Shopper para comparar preços ao decidir qual casa de diretoria escolher para fabricação - para que você possa comparar em termos de preço e recursos.

Algumas das casas de diretoria também oferecem Montagem de PCB, que você provavelmente precisará se quiser implementar este projeto, já que ele usa principalmente peças SMD e até mesmo QFN.

Etapa 13: Isso é tudo, pessoal

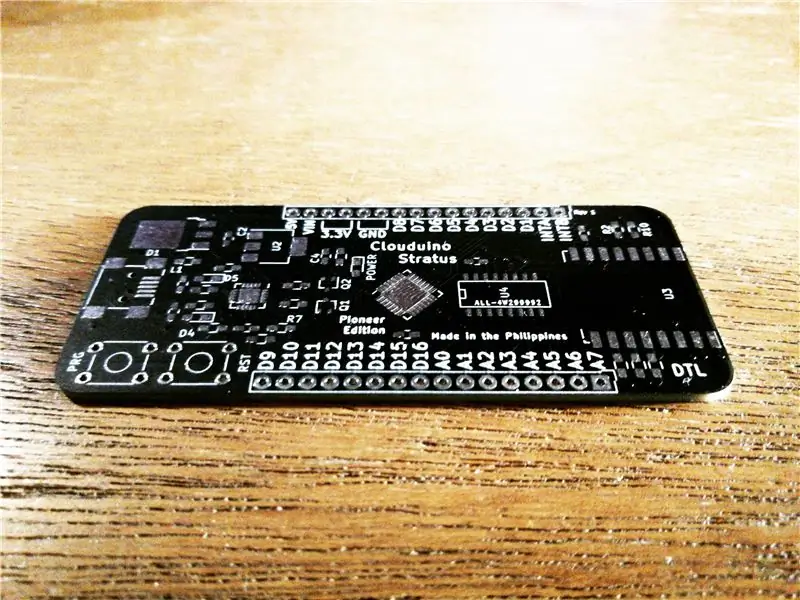

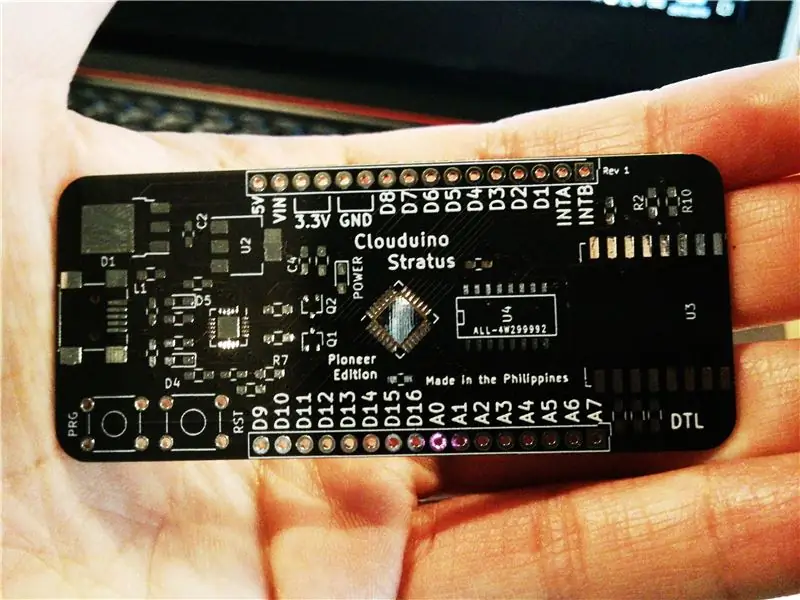

Esta placa de desenvolvimento é chamada de "Clouduino Stratus", uma placa de desenvolvimento baseada em ESP8266 que projetei para acelerar o processo de prototipagem para uma inicialização de hardware / IOT.

Ainda é uma iteração inicial do design, com novas revisões em breve.

Espero que vocês tenham aprendido muito com este guia!: D

Etapa 14: Bônus: Componentes, Gerbers, Arquivos de Projeto e Agradecimentos

[Microcontrolador]

1x ESP12F

[Periféricos]

1 x Expansor GPIO MCP23S17 (QFN)

1 x MCP3208 ADC (SOIC)

[Conectores e interface]

1 x FT231XQ USB para serial (QFN)

1 x mini conector USB-B

2 cabeçalhos fêmea / macho de 16 pinos

[Potência] 1 x AMS1117 - Regulador 3.3 (SOT-223-3)

[Outros]

1 x ECQ10A04-F Barreira Schottky dupla (TO-252)

2 x BC847W (SOT323)

7 x 10K 1% resistores SMD 0603

2 x 27 ohm 1% resistores SMD 0603

3 x 270 ohm 1% resistores SMD 0603

2 x 470 ohm 1% resistores SMD 0603

3 x 0,1uF 50V SMD 0603 Capacitor

2 x 10uF 50V SMD 0603 Capacitor

1 x 1uF 50V SMD 0603 Capacitor

2 x 47pF 50V SMD 0603 Capacitor

1 x SMD LED 0603 Verde

1 x SMD LED 0603 amarelo

1 x SMD LED 0603 Azul

2 x OMRON BF-3 1000 THT Tact Switch

1 x Ferrite Bead 600 / 100mhz SMD 0603

[Agradecimentos] Gráficos ADC cortesia de TI App Notes

Comparativo de mercado de MCU:

Ilustrações de PCB: Fineline

Recomendado:

Placa de desenvolvimento DIY ESP32 - ESPer: 5 etapas (com imagens)

DIY ESP32 Development Board - ESPer: Recentemente, eu estava lendo sobre um monte de IoTs (Internet of Things) e, acredite, mal podia esperar para testar um desses dispositivos maravilhosos, com a capacidade de se conectar à internet, eu mesmo e colocar minhas mãos no trabalho. Felizmente, a oportunidade de

Faça sua própria placa de desenvolvimento com microcontrolador: 3 etapas (com imagens)

Faça sua própria placa de desenvolvimento com microcontrolador: Você já quis fazer sua própria placa de desenvolvimento com microcontrolador e não sabia como? e programação. Se você tiver alguma missão

Sistema de placa de desenvolvimento de microcontrolador PIC: 3 etapas

Sistema de placa de desenvolvimento de microcontrolador PIC: Este projeto é para o design e uso de uma ferramenta de desenvolvimento de PIC que é flexível para se adequar a uma ampla gama de projetos eletrônicos baseados em PIC. Muitas vezes é mais fácil desenvolver projetos de microcontrolador com o uso de ferramentas de desenvolvimento; que permitem com base no usuário

Como programar uma placa AVR usando uma placa Arduino: 6 etapas

Como programar uma placa AVR usando uma placa Arduino: Você tem uma placa de microcontrolador AVR disponível? É complicado programá-lo? Bem, você está no lugar certo. Aqui, vou mostrar como programar uma placa microcontroladora Atmega8a usando uma placa Arduino Uno como programador. Então, sem mais

Projetando uma lâmpada PWM de LED de vários nós: 6 etapas (com imagens)

Projetando uma lâmpada LED PWM de vários nós: Este instrutível mostrará como projetei um controlador de lâmpada LED PWM. Várias lâmpadas podem ser colocadas juntas para fazer grandes fios de luz. Criar algumas luzes LED que piscam para o Natal sempre esteve na minha lista de desejos. Na última temporada de Natal eu realmente