Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

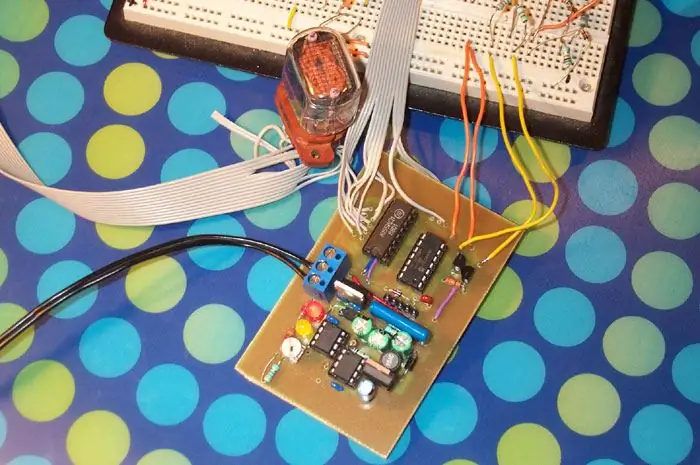

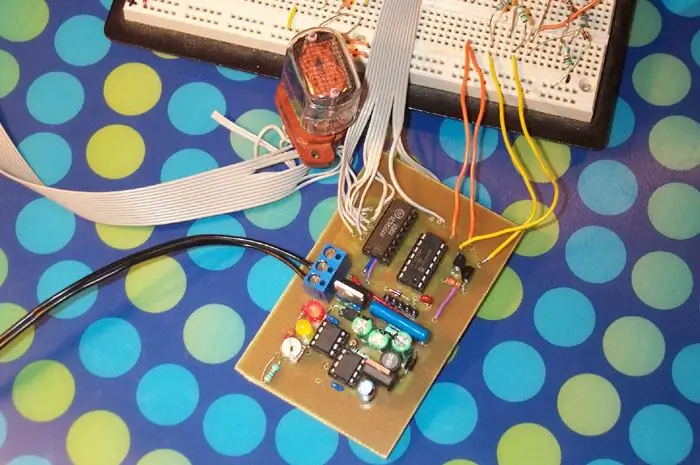

Este SMPS aumenta a tensão baixa (5-20 volts) para a alta tensão necessária para acionar os tubos nixie (170-200 volts). Esteja avisado: embora este pequeno circuito possa funcionar com baterias / worts de baixa tensão, a saída é mais do que suficiente para matar você!

O projeto inclui: Planilha auxiliar EagleCAD CCT e arquivos PCB Fonte de firmware MikroBasic

Etapa 1: Como funciona?

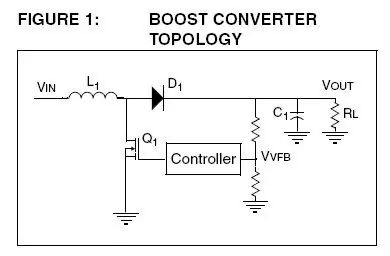

Este design é baseado na Nota de aplicação do Microchip TB053 com várias modificações baseadas na experiência dos membros da Neonixie-L (https://groups.yahoo.com/group/NEONIXIE-L/). Obtenha a nota do aplicativo - é uma boa leitura de apenas algumas páginas: (https://ww1.microchip.com/downloads/en/AppNotes/91053b.pdf) A ilustração abaixo foi extraída de TB053. Ele descreve o princípio básico por trás do SMPS. Um microcontrolador aterra um FET (Q1), permitindo que uma carga seja construída no indutor L1. Quando o FET é desligado, a carga flui através do diodo D1 para o capacitor C1. Vvfb é um feedback do divisor de tensão que permite ao microcontrolador monitorar a alta tensão e ativar o FET conforme necessário para manter a tensão desejada.

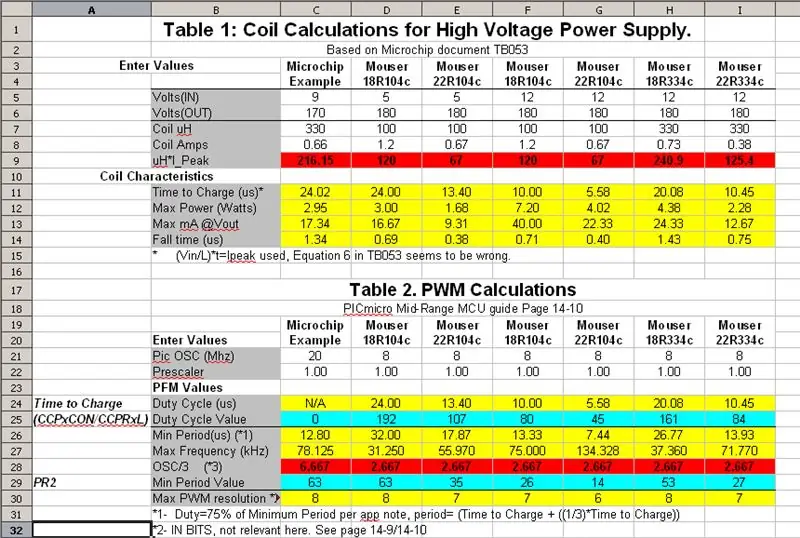

Etapa 2: Características do indutor

Embora muito bom, a nota do aplicativo Microchip parece um pouco invertida para mim. Ele começa determinando a potência necessária e, em seguida, escolhe um tempo de carga do indutor sem se preocupar com os indutores disponíveis. Achei mais útil escolher um indutor e projetar a aplicação em torno dele. Os indutores que usei são "C&D Technologies Inductors RADIAL LEAD 100uH" (Mouser parte 580-18R104C, 1,2 amp, $ 1,40), (Mouser parte 580-22R104C, 0,67 amp, $ 0,59). Eu escolhi esses indutores porque eles são muito pequenos, muito baratos, mas têm classificações de potência decentes. Já sabemos a classificação contínua máxima de nossa bobina (0,67 amperes para o 22R104C), mas precisamos saber quanto tempo levará para carregar (tempo de subida). Em vez de usar um tempo de carga fixo (consulte a equação 6 em TB053) para determinar os amperes da bobina necessários, podemos interrogar a equação 6 e resolver o tempo de subida: (nota: a equação 6 em TB053 está errada, deve ser L, não 2L) (Volts in / Indutor uH) * rise_time = Peak Amps -become- (Indutor uH / Volts in) * Peak Amps = tempo de subida.-usando o 22R104C com uma alimentação de 5 volts dá o seguinte- (100/5) * 0,67 = 13,5 uS levará 13,5 uS para carregar totalmente a bobina do indutor a 5 volts. Obviamente, este valor irá variar com diferentes tensões de alimentação. Conforme observado em TB053: "A corrente em um indutor não pode mudar instantaneamente. Quando Q1 é desligado, a corrente em L1 continua a fluir através de D1 para o capacitor de armazenamento, C1, e a carga, RL. Assim, a corrente no indutor diminui linearmente no tempo a partir da corrente de pico. "Podemos determinar a quantidade de tempo que a corrente leva para fluir para fora do indutor usando a equação TB05 7. Na prática, esse tempo é muito curto. Essa equação é implementada na planilha incluída, mas não será discutida aqui. Quanta potência podemos obter de um indutor de 0,67 amp? A potência total é determinada pela seguinte equação (tb053 equação 5): Potência = (((tempo de subida) * (Volts in)2) / (2 * Indutor uH))- usando nossos valores anteriores, encontramos -1,68 Watts = (13,5uS * 5volts2) / (2 * 100uH)- converter watts em mA-mA = ((Potência Watts) / (saída volts)) * 1000 - usando uma tensão de saída de 180 encontramos - 9,31 mA = (1,68 Watts / 180 volts) * 1000 Podemos obter um máximo de 9,31 mA de esta bobina com alimentação de 5 volts, ignorando todas as ineficiências e perdas de chaveamento. Maior potência de saída pode ser alcançada aumentando a tensão de alimentação. Todos esses cálculos são implementados na "Tabela 1: Cálculos da bobina para fonte de alimentação de alta tensão" da planilha incluída com este instrutível. Vários exemplos de bobinas são inseridos.

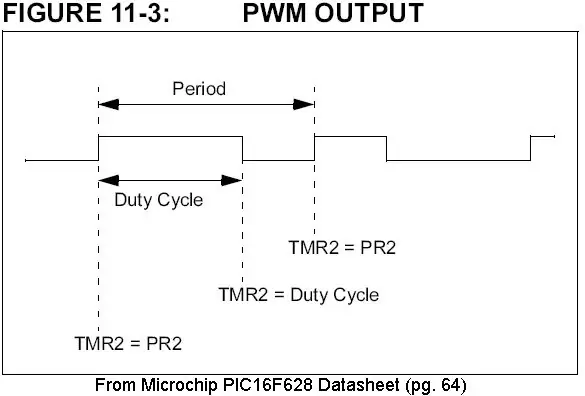

Etapa 3: Conduzindo o SMPS com um microcontrolador

Agora que calculamos o tempo de subida de nossa bobina, podemos programar um microcontrolador para carregá-la apenas o tempo suficiente para atingir seu mA nominal. Uma das maneiras mais fáceis de fazer isso é usar o modulador de largura de pulso de hardware de um PIC. A modulação por largura de pulso (PWM) tem duas variáveis descritas na figura abaixo. Durante o ciclo de trabalho, o PIC liga o FET, aterrando-o e permitindo a entrada de corrente na bobina do indutor (tempo de subida). Durante o restante do período, o FET está desligado e a corrente flui do indutor através do diodo para os capacitores e a carga (tempo de queda). Já sabemos o tempo de subida necessário de nossos cálculos anteriores: 13,5uS. TB053 sugere que o tempo de subida seja 75% do período. Determinei o valor do meu período multiplicando o tempo de subida por 1,33: 17,9uS. Isso é consistente com a sugestão em TB053 e garante que o indutor permaneça em modo descontínuo - descarregando completamente após cada carga. É possível calcular um período mais exato adicionando o tempo de subida calculado ao tempo de queda calculado, mas não tentei isso. Agora podemos determinar o ciclo de trabalho real e os valores de período para entrar no microcontrolador para obter os intervalos de tempo desejados. No manual do Microchip PIC Mid-range, encontramos as seguintes equações (https://ww1.microchip.com/downloads/en/DeviceDoc/33023a.pdf):PWM Duty Cycle uS = (10 bits Duty Cycle Value) * (1 / frequência do oscilador) * PrescalerSe definirmos o prescaler para 1 e vencermos esta equação com um stick de álgebra, obteremos: Valor do ciclo de trabalho de 10 bits = PWM Ciclo de trabalho uS * Frequência do oscilador Substitua o ciclo de trabalho uS pelo tempo de subida calculado e assume um oscilador de 8 MHz frequência: 107 = 13,5uS * 8Mhz107 é inserido no PIC para obter um ciclo de trabalho de 13,5uS. Em seguida, determinamos o valor do período PWM. No Manual de Intervalo Médio, obtemos a seguinte equação: período PWM uS = ((valor do período PWM) + 1) * 4 * (1 / frequência do oscilador) * (valor pré-escala) Mais uma vez, definimos o prescaler para 1 e alteramos a equação para o valor do período PWM, dando-nos: valor do período PWM = ((Período PWM uS / (4 / Frequência do oscilador)) - 1) Substituir o período uS por (1,33 * tempo de subida) e assumir uma frequência do oscilador de 8 Mhz: 35 = ((17,9 / (4/8)) - 1) 35 é inserido no PIC para obter um período de 17,9uS. Mas espere! O período não é mais curto do que o ciclo de trabalho? Não - os PICs têm um registro de ciclo de serviço de 10 bits e um registro de período de 8 bits. Há mais resolução para o valor do ciclo de trabalho, portanto, seu valor às vezes será maior do que o valor do período - especialmente em altas frequências. Todos esses cálculos são implementados na "Tabela 2. Cálculos PWM" da planilha incluída neste instrutível. Vários exemplos de bobinas são inseridos.

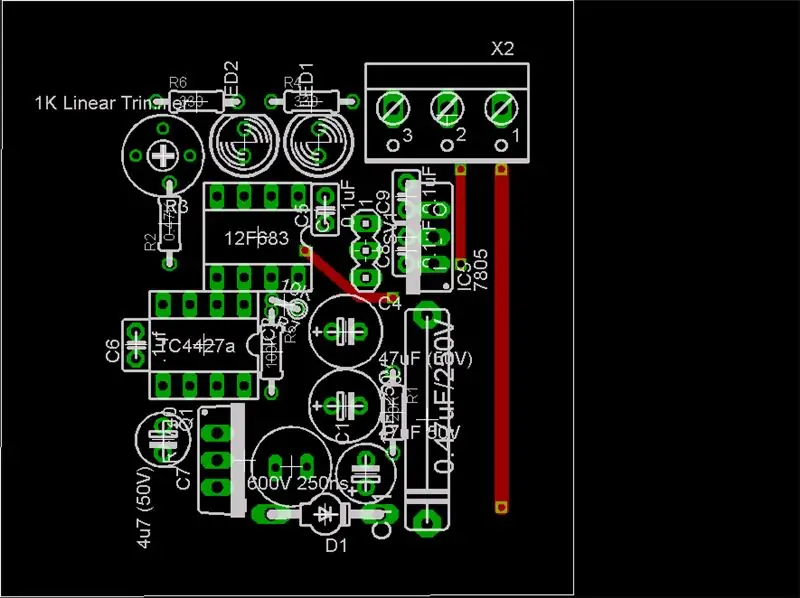

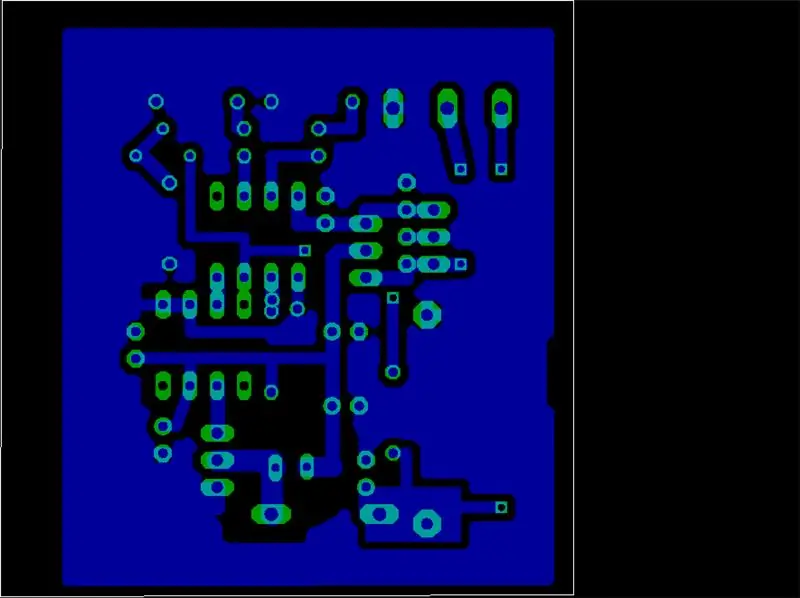

Etapa 4: Design de PCB

PCB e CCT estão no formato EagleCad. Ambos estão incluídos no arquivo ZIP.

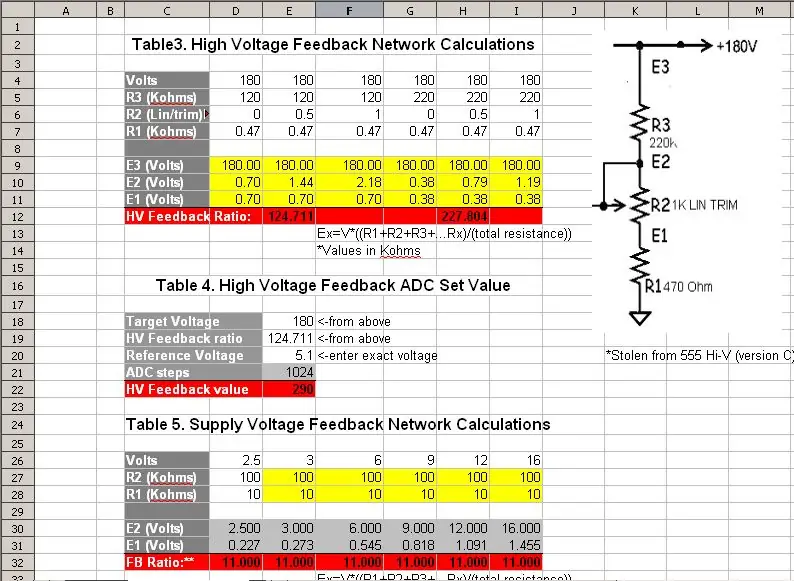

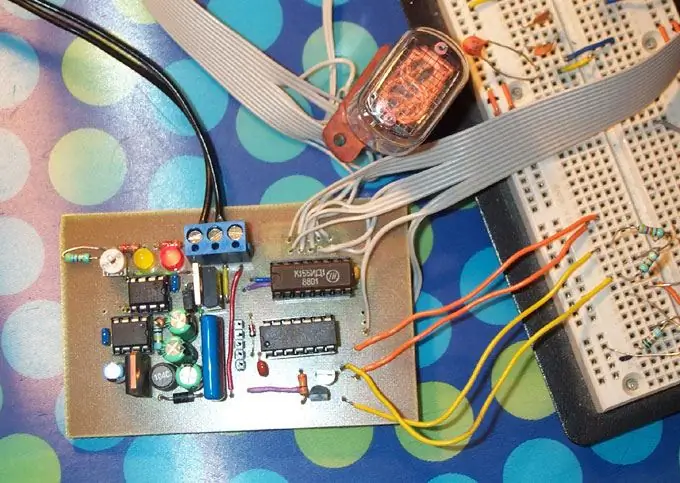

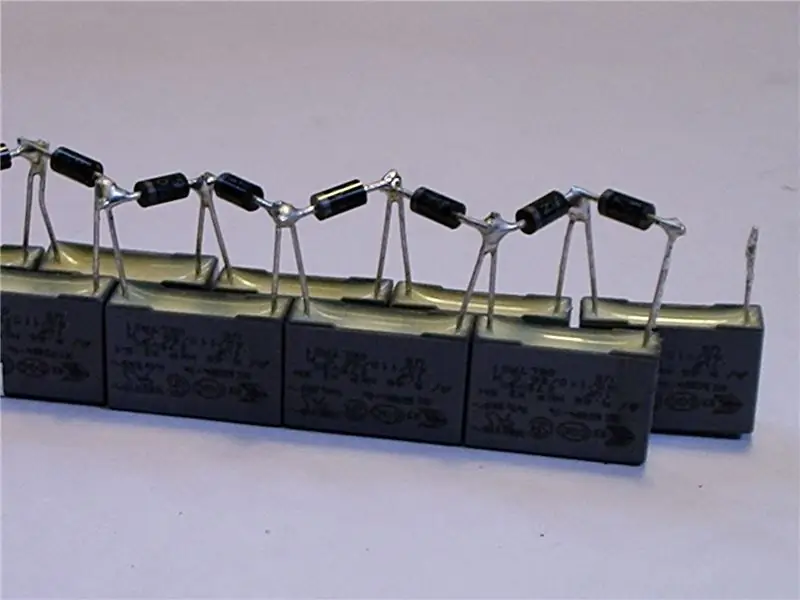

Eu examinei vários projetos existentes ao fazer este PCB. Aqui estão minhas notas sobre: características de design importantes: 1. Segui a nota do Microchip APP e usei um TC4427A para conduzir o FET. Este A) protege o microcontrolador de tensões flyback provenientes do FET, e B) pode conduzir o FET a tensões mais altas do que o PIC para uma comutação mais rápida / difícil com melhor eficiência. 2. A distância do PWM do PIC ao FET é minimizada. 3. FET, indutor, capacitores bem compactados. 4. Rastreamento de suprimento de gordura. 5. Bom aterramento entre o FET e o ponto de conexão do wort da parede. Escolhi o microcontrolador PIC 12F683 para este projeto. Este é um PIC de 8 pinos com PWM de hardware, 4 conversores analógico para digital, oscilador interno de 8 MHz e EEPROM de 256 bytes. Mais importante ainda, eu tinha um de um projeto anterior. Usei o IRF740 FET por causa de sua grande aclamação na lista Neonixie-L. Existem 2 capacitores para suavizar a alimentação de alta tensão. Um é eletrolítico (alta temperatura, 250 volts, 1uF), o outro é um filme de metal (250 volts, 0,47 uF). Este último é muito maior e mais caro ($ 0,50 vs $ 0,05), mas necessário para obter uma saída limpa. Existem dois circuitos de realimentação de tensão neste projeto. O primeiro permite que o PIC detecte a tensão de saída e aplique pulsos ao FET conforme necessário para manter o nível desejado. "Tabela3. Cálculos da rede de realimentação de alta tensão" pode ser usada para determinar o valor de realimentação correto dado o divisor de tensão de 3 resistores e a tensão de saída desejada. O ajuste fino é feito com o resistor trimmer de 1k. O segundo feedback mede a tensão de alimentação para que o PIC possa determinar o tempo de subida ideal (e os valores do período / ciclo de trabalho). A partir das equações da etapa 1, descobrimos que o tempo de subida do indutor depende da tensão de alimentação. É possível inserir valores exatos da planilha em seu PIC, mas se a fonte de alimentação for alterada, os valores não são mais ideais. Se estiver funcionando com baterias, a tensão diminuirá conforme as baterias descarregam, necessitando de um tempo de aumento mais longo. Minha solução foi deixar o PIC calcular tudo isso e definir seus próprios valores (ver firmware). O jumper de três pinos seleciona a fonte de alimentação para o TC4427A e a bobina do indutor. É possível operar ambos com o regulador de 5 volts 7805, mas melhores eficiências e saída mais alta são alcançadas com uma tensão de alimentação maior. Tanto o TC4427a quanto o IRF740 FET suportam até ~ 20 volts. Uma vez que o PIC será calibrado para qualquer tensão de alimentação, faz sentido alimentá-los diretamente da fonte de alimentação. Isso é especialmente importante na operação com bateria - não há necessidade de desperdiçar energia no 7805, apenas alimente o indutor diretamente das células. Os LEDs são opcionais, mas úteis para solucionar problemas. O LED 'esquerdo' (amarelo nas minhas placas) indica que o feedback de alta tensão está abaixo do ponto desejado, enquanto o LED direito (vermelho no meu projeto) indica que acabou. Na prática, você obtém um bom efeito PWM no qual os LEDS brilham em intensidade em relação à carga atual. Se o LED vermelho desligar (sólido), isso indica que, apesar de seu melhor esforço, o PIC não consegue manter a tensão de saída no nível desejado. Em outras palavras, a carga excede a saída máxima do SMPS. NÃO SE ESQUEÇA DOS FIOS JUMPER MOSTRADOS EM VERMELHO! Parte do valor da lista de peças C1 1uF 250V C3 47uF 50V C4 47uF (50V) C5 0,1uF C6.1uf C7 4u7 (50V) C8 0,1uF C9 0,1uF C11 0,47uF / 250V D1 600V 250ns IC2 TC4427a IC5 7805 Regulador de 5 volts IC7 PIC 12F683 L1 (22R104C) LED1 LED2 Q1 IRF740 R1 120K R2 0,47K R3 1K Linear Trimmer R4 330 Ohm R5 100K R6 330 Ohm R7 10K SV1 Cabeçalho de 3 pinos X2 Terminal de 3 parafusos

Etapa 5: Firmware

O firmware é escrito em MikroBasic, o compilador é gratuito para programas de até 2K (https://www.mikroe.com/). Se você precisar de um programador PIC, considere meu quadro de programador JDM2 aprimorado também postado em instructables (https://www.instructables.com/ex/i/6D80A0F6DA311028931A001143E7E506/?ALLSTEPS). Operação básica: 1. Quando a alimentação é aplicada, o PIC é iniciado. 2. O PIC atrasa 1 segundo para permitir que as tensões se estabilizem. 3. O PIC lê o feedback da tensão de alimentação e calcula o ciclo de trabalho ideal e os valores de período. 4. O PIC registra a leitura do ADC, o ciclo de trabalho e os valores do período na EEPROM. Isso permite a resolução de alguns problemas e ajuda a diagnosticar falhas catastróficas. O endereço EEPROM 0 é o ponteiro de gravação. Um registro de 4 bytes é salvo cada vez que o SMPS é (re) iniciado. Os primeiros 2 bytes são ADC alto / baixo, o terceiro byte é menor que 8 bits do valor do ciclo de trabalho, o quarto byte é o valor do período. Um total de 50 calibrações (200 bytes) são registrados antes do ponteiro de gravação rolar e começar novamente no endereço EEPROM 1. O registro mais recente estará localizado no ponteiro-4. Eles podem ser lidos no chip usando um programador PIC. Os 55 bytes superiores são deixados livres para melhorias futuras (veja as melhorias). 5. PIC entra em loop infinito - o valor de feedback de alta tensão é medido. Se estiver abaixo do valor desejado, os registros do ciclo de trabalho PWM são carregados com o valor calculado - NOTA: os dois bits inferiores são importantes e devem ser carregados em CPP1CON 5: 4, os 8 bits superiores vão para CRP1L. Se o feedback estiver acima do valor desejado, o PIC carrega os registradores do ciclo de serviço com 0. Este é um sistema de 'salto de pulso'. Decidi ignorar o pulso por duas razões: 1) em frequências tão altas, não há muita largura de trabalho para brincar (0-107 em nosso exemplo, muito menos em tensões de alimentação mais altas) e 2) a modulação de frequência é possível, e dá muito mais espaço para ajuste (35-255 em nosso exemplo), mas SÓ O DEVER É DUPLO EM BUFFER NO HARDWARE. Alterar a frequência enquanto o PWM está operando pode ter efeitos 'estranhos'. Usando o firmware: várias etapas de calibração são necessárias para usar o firmware. Esses valores devem ser compilados no firmware. Algumas etapas são opcionais, mas o ajudarão a obter o máximo de sua fonte de alimentação. const v_ref as float = 5.1 'float const supply_ratio as float = 11.35' float const osc_freq as float = 8 'float const L_Ipeak as float = 67' float const fb_value as word = 290 'word Estes valores podem ser encontrados no topo do código do firmware. Encontre os valores e defina como segue. v_ref Esta é a referência de tensão do ADC. Isso é necessário para determinar a tensão de alimentação real a ser incluída nas equações descritas na etapa 1. Se o PIC for executado a partir de um regulador 7805 5 volts, podemos esperar cerca de 5 volts. Usando um multímetro, meça a tensão entre o pino de alimentação do PIC (PIN1) e o aterramento no terminal de parafuso. Meu valor exato era 5,1 volts. Insira este valor aqui. supply_ratio O divisor de tensão de alimentação consiste em um resistor de 100K e 10K. Teoricamente, a realimentação deve ser igual à tensão de alimentação dividida por 11 (consulte a Tabela 5. Cálculos da rede de realimentação da tensão de alimentação). Na prática, os resistores têm várias tolerâncias e não são valores exatos. Para encontrar a relação de feedback exata: 1. Medir a tensão de alimentação entre os terminais de parafuso. 2. Meça a tensão de feedback entre o pino 7 do PIC e o aterramento no terminal de parafuso. 3. Divida a fonte V por FB V para obter uma proporção exata. Você também pode usar a "Tabela 6. Calibração de realimentação da tensão de alimentação". osc_freq Simplesmente a frequência do oscilador. Eu uso o oscilador interno de 8Mhz 12F683, então introduzo um valor de 8. L_Ipeak Multiplique a bobina do indutor uH pelo máximo de amperes contínuos para obter esse valor. No exemplo, o 22r104C é uma bobina de 100uH com uma classificação de 0,67 ampères contínua. 100 * 0,67 = 67. Multiplicar o valor aqui elimina uma variável de ponto flutuante de 32 bits e o cálculo que, de outra forma, teria que ser feito no PIC. Este valor é calculado na "Tabela 1: Cálculos da bobina para fonte de alimentação de alta tensão". fb_value Este é o valor inteiro real que o PIC usará para determinar se a saída de alta tensão está acima ou abaixo do nível desejado. Use a Tabela 3 para determinar a relação entre a saída HV e a tensão de feedback quando o trimmer linear está na posição central. Usar o valor central dá espaço de ajuste em ambos os lados. Em seguida, insira esta relação e sua referência de tensão exata na "Tabela 4. Valor definido do ADC de realimentação de alta tensão" para determinar o fb_value. Depois de encontrar esses valores, insira-os no código e compile. Grave o HEX no PIC e você estará pronto para começar! LEMBRE-SE: O byte 0 da EEPROM é o ponteiro de gravação do log. Defina-o como 1 para começar a registrar no byte 1 em uma imagem nova. Por causa da calibração, o FET e o indutor nunca devem ficar quentes. Nem deve ouvir um som de toque da bobina do indutor. Ambas as condições indicam um erro de calibração. Verifique o registro de dados na EEPROM para ajudar a determinar onde pode estar o seu problema.

Etapa 6: melhorias

Algumas coisas podem ser melhoradas:

1. Coloque o terminal de parafuso mais próximo do FET para obter um caminho de aterramento melhor. 2. Fatten o rastreamento de alimentação para os capacitores e indutor. 3. Adicione uma referência de tensão estável para melhorar a operação das baterias e tensões de alimentação inferiores a 7 volts (onde a saída do 7805 cai abaixo de 5 volts). 4. Use os 55 bytes de EEPROM superiores para registrar bits fascinantes de dados inúteis - tempo total de execução, eventos de sobrecarga, carga mín. / Máx. / Média. -ian instructables-at-whereisian-dot-com

Recomendado:

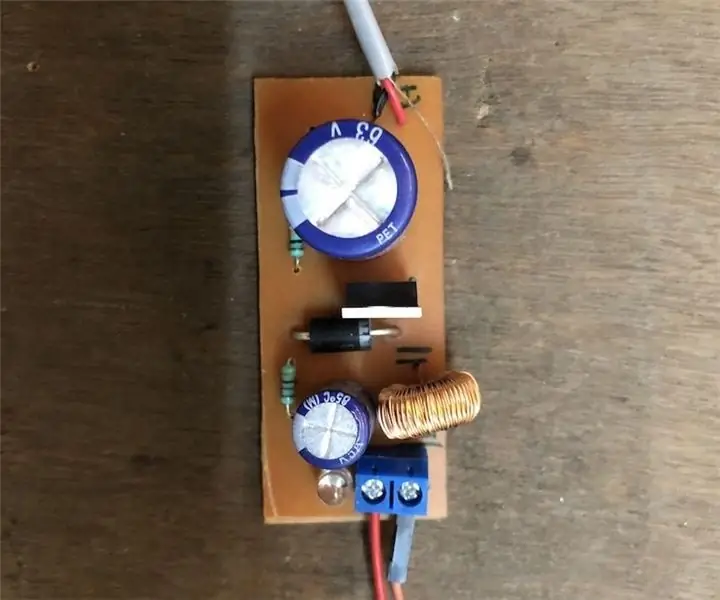

DC - DC Tensão Reduzida Modo de Interruptor Conversor de Tensão Buck (LM2576 / LM2596): 4 etapas

DC - DC Voltage Down Switch Mode Conversor Buck Voltage (LM2576 / LM2596): Fazer um conversor Buck altamente eficiente é uma tarefa difícil e até mesmo engenheiros experientes requerem vários projetos para chegar ao certo. Um conversor Buck (conversor abaixador) é um conversor de energia DC para DC, que reduz a tensão (enquanto aumenta

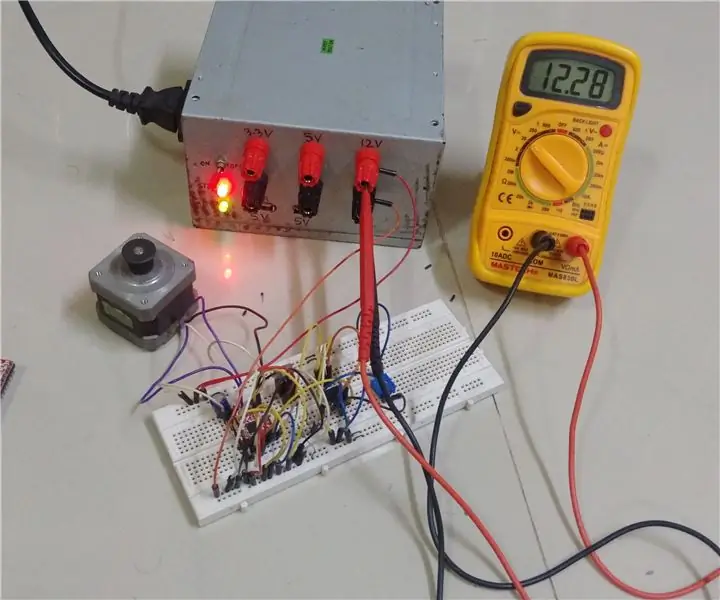

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

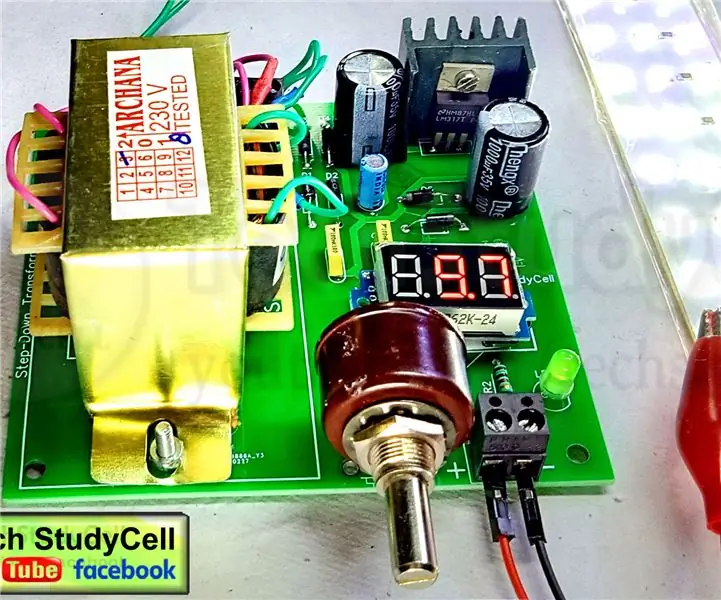

Fonte de alimentação DC de tensão ajustável usando o regulador de tensão LM317: 10 etapas

Fonte de alimentação DC de tensão ajustável usando o regulador de tensão LM317: Neste projeto, eu projetei uma fonte de alimentação DC de tensão ajustável simples usando o LM317 IC com um diagrama de circuito de fonte de alimentação LM317. Como este circuito possui uma ponte retificadora embutida, podemos conectar diretamente a alimentação 220V / 110V AC na entrada

Fonte de alimentação de comutação variável usando LM2576 [Conversor Buck, CC-CV]: 5 etapas

![Fonte de alimentação de comutação variável usando LM2576 [Conversor Buck, CC-CV]: 5 etapas Fonte de alimentação de comutação variável usando LM2576 [Conversor Buck, CC-CV]: 5 etapas](https://i.howwhatproduce.com/images/001/image-134-34-j.webp)

Fonte de alimentação de comutação variável usando LM2576 [Conversor Buck, CC-CV]: As fontes de alimentação de comutação são conhecidas por sua alta eficiência. Uma fonte de tensão / corrente ajustável é uma ferramenta interessante, que pode ser usada em muitas aplicações, como um carregador de bateria de íon de lítio / ácido de chumbo / NiCD-NiMH ou uma fonte de alimentação independente. No

Fonte de alimentação de alta tensão para o gerador Marx: 8 etapas

Fonte de alimentação de alta tensão para o gerador Marx: Alguns de vocês estão me pedindo para publicar um instrutivo sobre como fazer uma fonte de alimentação de alta tensão para alimentar o gerador Marx neste instrutível. Bem, aqui está o instrutível que você estava esperando! O dispositivo que vamos usar para fazer um poder