Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Visão geral

No mundo dos esportes, os atletas com deficiência são negligenciados em suas necessidades de desempenho. Muitos exigem equipamentos especializados para garantir conforto e desempenho máximo durante a prática dos esportes que amam. O time de basquete paraolímpico local, The Austin River City Rec'cers, tem muitos membros que sofrem com dificuldades físicas, como lesões na medula espinhal, amputações, doenças musculares e derrames. Devido à falta de equipamentos feitos para auxiliar tal atleta, nossa equipe decidiu focar em um amputado específico da equipe que perdeu a mão. O jogador cobriu seu membro sobrevivente com fita adesiva para proteção, mas esta solução não é reutilizável, desperdiça e é menos eficaz do que outras soluções usadas por meus colegas amputados no mundo atlético.

Debate

Nossa equipe foi atraída para este problema, pois temos conexões pessoais com o Austin River City Rec'cers e estávamos entusiasmados em ajudar uma organização que apoiamos totalmente. Um dos membros da nossa equipe tem um pai que joga no time e ela mesma tem sido extremamente influente em seu trabalho voluntário para organizações sem fins lucrativos, criando seu site e executando muitos de seus jogos de torneios. Os jogadores se tornaram sua família e através de seu envolvimento ela testemunhou um grande problema que ela estava determinada a resolver com os recursos fornecidos durante o Cornerstone. Depois de apresentar a ideia ao outro membro da equipe e obter a opinião de nossos mentores criadores, concluímos um workshop 6-3-5 com nossos colegas para ideias sobre como melhorar nosso produto e diferentes recursos que poderíamos usar que não tínhamos pensado de ainda. Em seguida, concluímos um pacote de Pesquisa e Design para avaliar a eficácia do nosso projeto proposto nas seguintes categorias: Automação, Elétrica, Mecânica, Estrutural e Paixão. Revendo esses recursos e refletindo sobre a conexão que tínhamos com a organização, decidimos seguir em frente com nossa ideia original para os atletas.

Nossa Solução

Formulamos a ideia de construir uma impressora 3D que imprimiria tampas para atletas de filamento TPU, que é mais flexível e durável que o filamento PLA comumente usado. Nosso objetivo era programar e construir um produto em que a impressora imprimisse automaticamente uma capa protetora que pudesse ser personalizada com tamanhos variados para caber perfeitamente no atleta. Nosso objetivo foi programar um microprocessador (Printerbot) que controlaria vários sistemas de motores e seria regulado por sensores de fim de curso como uma precaução de segurança durante a impressão. Devido aos nossos gastos limitados e à capacidade de usar peças de impressoras existentes, nosso projeto ficou abaixo do orçamento de $ 200- $ 300 e atendeu às demandas de nosso cliente, fornecendo uma solução eficaz e conveniente que poderia ser facilmente distribuída por todo o mundo paraolímpico.

Suprimentos

Fixadores / Parafusos

Porca M8- 100

Arruela M8- 100 (pedido 2)

Parafuso M3x20- 50 (pedido 2)

Porca M3- 50

Parafuso M3x10-6 (o link é um pacote de 50)

Parafuso grub M3x8 (também conhecido como conjunto) - 2

Parafusos de chapa metálica Phillips de cabeça plana # 10 x 1 - 4 (pacote com 100)

Rolamentos

608 Rolamentos de patins - 3 a 4

Rolamentos lineares LM8UU - 10 a 11 (pedido 2)

Barras roscadas

370mm 8mm- 6

300mm 8mm- 4

450mm 8mm- 3

210mm 8mm- 2

50mm 8mm-1

Compre 5 metros e corte de acordo

Varetas lisas

350mm 8mm- 2 (pedido 2)

405mm 8mm- 2 (pedido 2 e corte 1mm)

420mm 8mm- 2 (corte 80 mm)

Cintos

Correia dentada GT2 de 840 mm - 1

Correia dentada GT2 900mm - 1

Polias de 16 dentes para ajustar as correias GT2- 2

Aqui está um link para um kit de cinto na Amazon (corte de acordo)

Arquivos de impressora 3D

Vértice da estrutura com pé- 4

Vértice do quadro sem pé- 2

Acoplamento- 4 (imprimir duas vezes)

Carruagem X- 1

Polia final X- 1

Motor final X- 1

Montagem do motor Z - 2

Braçadeira de correia - 4

Suporte da porca da braçadeira da correia - 2

Braçadeira de barra - 8

Braçadeira de haste - 2

Suporte do motor Y - 1

Bucha Y- 4

Suporte de fim de curso-3

De outros:

Tubo de vinil de 1,5 cm, 6,35 mm OD 4,32 mm ID (3 cm no total) - 2

Contraplacado de 225x225x6mm- 1 (para aquecimento de cama)

Cama de aquecimento MK1 / MK2 - 1 (200x200mm recomendado)

Motores de passo NEMA17 - 5

Zip-tie 4 polegadas - 50

Microprocessador e código

Nossa equipe atualizará este documento à medida que desenvolvermos o código para nosso microprocessador

* a lista de suprimentos acima foi recomendada pelo representante, mas será completamente verificada para esta iteração assim que terminarmos nossa impressora *

Etapa 1: Construindo a Estrutura

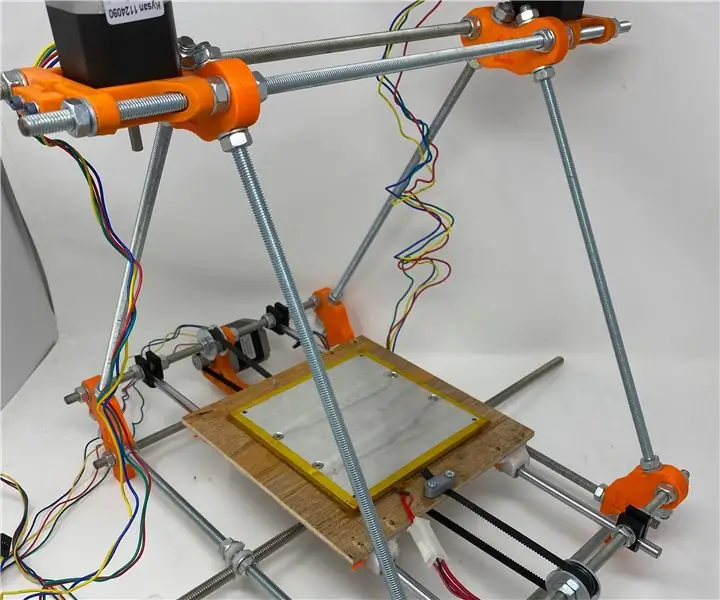

O primeiro passo para construir a impressora 3D é montar sua estrutura, que consiste em dois triângulos de hastes lisas que são conectadas por hastes adicionais que funcionam verticalmente. Nosso grupo teve a sorte de encontrar uma estrutura já construída em nosso campus, que então modificamos para ser uma réplica exata da Iteração 2 de Prusa Mendel, trocando os grampos que mantinham a barra perpendicular ao eixo y e as hastes lisas usado para o eixo x. Para quem constrói a moldura, acesse o site da Rep Rap * que possui uma seção específica com instruções detalhadas sobre como construir a estrutura da moldura para que fique perfeita e os materiais necessários para a construção (incluídos em nossos cálculos totais). Acima estão algumas fotos mostrando algumas peças impressas da moldura e da construção, bem como a nossa moldura antes de ser modificada para se adequar à versão de Rep Raps.

* Nosso grupo achou que este recurso forneceu informações melhores sobre a construção da moldura do que poderíamos, pois não havíamos construído esse aspecto da impressora nós mesmos. Lamentamos profundamente não podermos adicionar nossa própria perspectiva pessoal nesta etapa, mas sentimos que estaríamos limitando os construtores e prejudicando-os com informações potencialmente imprecisas fornecidas por nós. Este site pode ser profundamente confiável e foi uma grande referência em todos os nossos empreendimentos de construção.

Etapa 2: Construindo o eixo X

Materiais:

Impresso X final Idler

Motor X final impresso

2 hastes lisas de 420 mm

3 parafusos M3x10

1 608 rolamento

2 arruelas de pára-lama / guarda-lamas M8x30

1 haste roscada M8 de 50 mm

2 porcas M8

3 arruelas M8

3 Rolamentos Lineares LM8UU

Instruções

- Perfure o orifício central da polia da extremidade x e das peças do motor da extremidade x até 8 mm e perfure os 4 orifícios onde as hastes lisas serão inseridas (lima, se necessário, para se certificar de que podem se encaixar perfeitamente no orifício)

- Coloque o motor do terminal x à esquerda e a polia do terminal x à direita com suas "seções hexagonais" voltadas uma para a outra. Deslize as hastes lisas na polia.

-Agora olhe para a parte inferior do seu carro x e veja qual lado tem ranhuras para dois rolamentos lineares e qual lado tem apenas uma ranhura. Tendo isso em mente, determine qual lado será a frente e qual será a parte traseira, e deslize a quantidade correta de rolamentos lineares em cada haste (1 para uma, 2 para a outra) de acordo com sua preferência.

- Anexe o motor do x-end à configuração da haste e certifique-se de que as hastes vão o mais longe necessário (opção de furar completamente para que o ajuste e a fixação sejam mais fáceis, só precisa de porcas adicionais para prender)

As fotos acima mostram as duas peças impressas desta montagem e o andamento atual de nossa equipe no eixo x. Embora nosso grupo ainda não tenha chegado a esse ponto, o eixo x não está completamente montado até que a haste roscada de 50 mm seja colocada na polia da extremidade x e o rolamento seja fixado para a correia extrusora. Use a fonte de rep rap vinculada na parte inferior para mais informações e planejamos continuar atualizando o processo de construção assim que tivermos acesso aos recursos.

Etapa 3: construir a cama de aquecimento

Materiais:

Contraplacado de 225x225x6mm- 1 (para aquecimento de cama)

Cama de aquecimento MK1 / MK2 - 1 (200x200mm recomendado)

Parafusos de chapa de metal Phillips de cabeça plana # 10 x 1 - 4

Buchas em Y impressas - 4

Instruções:

- Coloque as buchas em Y (voltadas para cima) na peça de madeira compensada e certifique-se de que os dois conjuntos de cada lado medem 140 mm um do outro (medida do meio exato) e que suas distâncias dos lados esquerdo e direito são iguais

- Todas as buchas e seus canais de haste estarão funcionando / voltados da mesma maneira para que a placa possa correr suavemente ao longo das hastes do eixo y

-Fixe a madeira compensada e use cuidadosamente os parafusos * para prender as buchas em y, colocando-os o mais próximo possível da parte frontal e traseira, sem que a madeira rache, pois assim não interferirão na cama de aquecimento.

-Se os parafusos se projetam para cima da madeira compensada, você pode usar um serrote com uma lâmina rotativa para cortar o excesso de metal, pois pode ser perigoso e limitar as funções da impressora

- Informações importantes repetidas para as buchas: todas devem estar voltadas para o mesmo lado, e sua distância dos lados frontal e traseiro do compensado não importa apenas da esquerda e da direita e a distância entre as buchas (também indo da esquerda para direito)

- Meça sua cama de aquecimento em terços em duas bordas opostas da cama (esquerda e direita ou frente e atrás) e faça dois orifícios de 8 mm nas linhas (se usar 200x200 mm recomendados, perfuraria cerca de 7 cm de cada lado e o mais próximo de a borda quanto possível) - como mostrado em uma das fotos acima

-Subtraia a diferença de comprimentos da cama de aquecimento para o compensado, divida por dois, e meça de cada lado do compensado com esse número para que sua cama de aquecimento fique perfeitamente no meio da madeira. (a marcação usando esses métodos também pode ser vista em uma das fotos acima

- Prenda a cama e a madeira juntas, fixando-as também em uma superfície vendida e aparafuse usando os 4 parafusos de chapa de metal Phillips Flathead

* Nossa equipe não sabe o tamanho específico e o tipo de parafuso que foi usado para prender as buchas em Y ao compensado, mas assim que voltarmos ao espaço do criador e tivermos acesso à impressora, descobriremos o tipo do parafuso e atualize a página. Muito obrigado pela sua compreensão

Etapa 4: Construindo o eixo Y

Materiais:

Cama de aquecimento montada (da última etapa)

Quadro montado

Grampos de correia impressos-2

Correia dentada de passo T5 de 840 mm × 5 mm

Motores de passo NEMA17-1

Polias de 16 dentes para ajustar as correias GT2- 1

4 polegadas Zip-tie- 4

Instruções:

-Reúna a cama de aquecimento montada, uma braçadeira de cinto e 2 parafusos que se encaixam nos orifícios das braçadeiras de cinto *. Vire a cama de aquecimento e, usando uma régua, meça e coloque a braçadeira da correia no meio, na parte frontal / borda da madeira compensada (coloque-a o mais próximo possível da borda). Agora deslize uma borda da correia de 840 mm na ranhura da correia com os dentes voltados para cima. Prenda a correia com parafusos.

- Depois de se certificar de que as duas hastes lisas estão 140 mm uma da outra (como mostrado na imagem acima), vire a cama de aquecimento para o lado direito e encaixe as buchas em y da cama aquecida nas hastes.

-Se houver algum problema com a fixação devido a distâncias diferentes nas hastes, você pode ajustar sua colocação afrouxando as porcas e deslocando as braçadeiras das barras nas hastes roscadas às quais as hastes do eixo y estão fixadas.

- Assim que a base de aquecimento puder deslizar suavemente ao longo das hastes, vire a impressora de lado. Em seguida, em cada bucha, passe um zip-tie através da pequena passagem em cada bucha impressa e ao redor da haste em que está fixada, em seguida, puxe até ficar apertada

- Agora que sua cama está segura, podemos virar a impressora para sua posição normal e fixar temporariamente o motor de passo do eixo y (este é o ponto mais longe que nossa equipe chegou nesta etapa específica). Deslize o motor de passo no suporte do motor y e prenda a polia da correia de 16 dentes, aperte conforme necessário.

- Agora, depois de se certificar de que os rolamentos da correia para o eixo y estão perfeitamente alinhados, enrole a correia presa à cama de aquecimento ao redor do primeiro rolamento e da polia presa ao motor. Em seguida, puxe-a firmemente sob a cama de aquecimento e enrole-a ao redor do segundo rolamento, certificando-se de que em ambos os rolamentos o lado dentado da correia esteja tocando o rolamento e que os dentes se encaixem perfeitamente na polia do motor.

- Para maior comodidade, deslize a cama até a extremidade do motor do sistema de correia. Agora, da mesma forma que você fez antes, meça e coloque a braçadeira da correia no meio, na parte de trás da madeira compensada, com ela o mais próximo possível da borda. Puxe a ponta do cinto com força e prenda-o no lugar (corte o excesso, se necessário). Agora a cama deve deslizar com pouca força, mas também bem presa.

* Nossa equipe não sabe o tamanho específico e o tipo de parafuso que foi usado para prender as braçadeiras da correia ao compensado, mas assim que voltarmos ao espaço do criador e tivermos acesso à impressora, descobriremos o tipo de parafuso e atualizar a página. Muito obrigado pela sua compreensão

Etapa 5: Seguindo em frente …

Nosso processo de construção foi interrompido devido à recente pandemia, mas, assim que tivermos acesso ao nosso projeto e aos materiais, planejamos concluir a impressora e entregá-la aos Registradores da Cidade de Austin River. Dito isso, ainda temos muito o que fazer antes de atingir nosso objetivo, portanto, abaixo está uma lista do que ainda precisa ser feito.

- Prenda as peças da estrutura vertical aos suportes do motor e a cada extremidade da haste perpendicular ao eixo y (use braçadeiras de barra)

- Concluir a montagem do eixo X: planejamos fixar o rolamento para a correia da extrusora, então devemos acoplar o motor de passo e a extrusora fornecida a nós por um de nossos mentores fabricantes (opcional: incluir ventilador extrusor para filamento)

- Descobrir uma maneira de proteger o filamento de maneira segura (opções: design e roda de impressão que pode se encaixar por tensão ou sair do quadro)

- Eixo Z completo: precisamos conectar as hastes roscadas de 210 mm aos dois motores do eixo Z com os acoplamentos e a tubulação de vinil

- Anexe suportes de batente / batentes finais a cada eixo (1 cada)

- Microprocessador printerbot seguro com laços zip em uma face da moldura

-Programação: conecte todos os batentes, motores de passo e o aquecedor ao microprocessador do printerbot. Encontre o código existente para a iteração 2 do prusa (use rep rap como fonte) e modifique se necessário

Lamentamos a inconveniência de nosso projeto inacabado, mas esperamos continuar trabalhando nele durante os meses de verão e prometemos atualizar este site à medida que melhoramos / completamos nossa impressora.

Etapa 6: Fontes

Nossa equipe seguiu o processo de construção e lista de materiais fornecida pelo site Rep Rap. Eles apresentam instruções detalhadas sobre cada aspecto desta iteração do Prusa Printer e seu site é extremamente fácil de seguir. Dito isso, abaixo estão os links para a página principal do site, mas também as páginas principais para informações sobre montagem, suprimentos, etc.

Arquivos de impressora 3D (usamos os arquivos na guia metric-prusa)

Rep Rap "Bill of Materials"

Conjunto de impressora Rep Rap

Nossa equipe também gostaria de incluir um link para o site Austin River City Rec'cers (a organização que pretendíamos ajudar com nosso produto) para aprender mais sobre o objetivo da equipe e os jogadores. Você também pode doar aqui para ajudar a equipe com suas despesas anuais, pois qualquer contribuição é muito necessária e apreciada.

Recomendado:

Placas de circuito gravado com ácido para impressora 3D SLA: 7 etapas (com imagens)

Placas de circuito gravado com ácido da impressora 3D SLA: Remix … remix … Bem, preciso de uma placa de desenvolvimento para meus chips ATtiny. Não tenho CNC para cortar PCB. Não conheço o Kicad e não quero encomendar placas. Mas eu tenho uma impressora de resina … e ácido e conheço SketchUp. E gosto de fazer coisas. O que aconteceu

Mão protética impressa em 3D em 4 etapas !: 4 etapas

Mão protética impressa em 3D em 4 etapas !: Este projeto é uma prótese de mão que foi impressa por mim, estou procurando explorar mais alguns conhecimentos sobre próteses e impressão 3D. Embora este não seja o melhor projeto, é uma ótima maneira de ter alguma experiência prática e aprender a criar

5 $ Capa / capa para telefone faça você mesmo: 3 etapas

5 $ Capa / capa para telefone DIY: inscreva-se no meu curso 'Eletrônica em poucas palavras' aqui: https: //www.udemy.com/electronics-in-a-nutshell/? … Verifique também meu canal no youtube aqui para mais projetos e tutoriais de eletrônica: https://www.youtube.com/channel/UCelOORs7UioZ4TZF…My p

Capa / capa de fita adesiva para o novo Ipod Nano: 5 etapas

Capa / capa de fita adesiva para o novo Ipod Nano: Acabou de comprar um novo Ipod Nano? Legal né? Agora você está quebrado? Sim, percebi. Quer proteger seu investimento contra danos? Barato? Pensei isso. Leia sobre os amantes de Ipod. Oooh yah, esta é minha inscrição para o Concurso Universal de Cortadores a Laser e a Confronto de Férias em Casa

Capa de lente / capa de chuva de câmera digital: 13 etapas (com fotos)

Protetor de Lente / Protetor de Chuva de Câmera Digital: Adicione um protetor de lente e protetor de chuva barato, mas fino, a uma câmera digital Panasonic Lumix. Meu presente de Natal este ano foi uma Panasonic Lumix DMC-LX3, uma excelente câmera digital com uma lente Leica. Tem chovido na área da baía de São Francisco ultimamente e eu queria encontrar um jeito