Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

As peças da impressora 3D reaproveitadas e o software FastStacker baseado em Arduino permitem a construção simples e econômica de um equipamento de empilhamento de foco completo

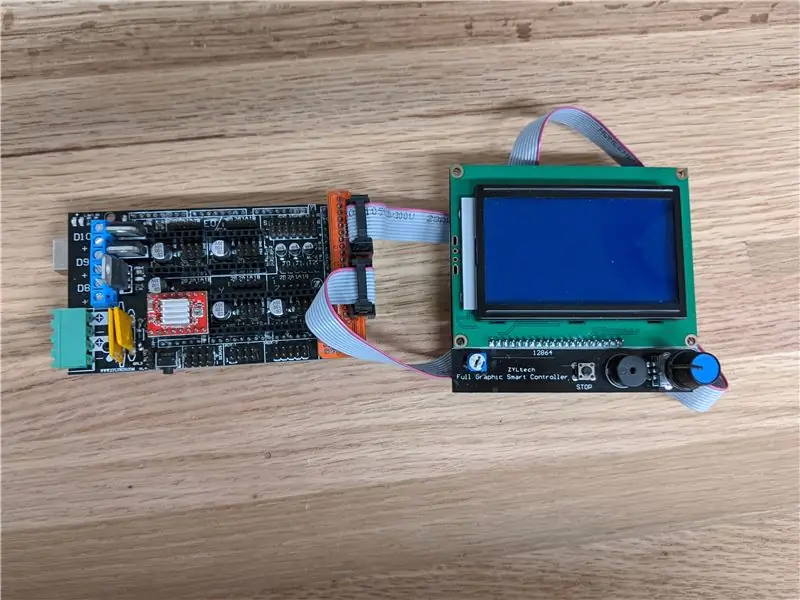

Sergey Mashchenko (Pulsar124) fez um excelente trabalho de desenvolvimento e documentação de um trilho de empilhamento de foco baseado em DIY Arduino, conforme descrito em seu wiki (https://pulsar124.fandom.com/wiki/Fast_Stacker). Muitas pessoas construíram seu projeto e conforme ele observa em sua wiki, seu projeto foi amplamente discutido em fóruns relevantes. Recentemente, completei uma versão deste build enquanto documento em um comentário em seu wiki. Eu construí um controlador em torno do design do Pulsar124 usando um Arduino, teclado, driver de passo e um display LCD Nokia 5110. Havia muita solda envolvida e o antigo LCD de estoque era muito problemático. Os fóruns mostraram que outras pessoas também tinham problemas com o LCD. O software do projeto do Pulsar124 é muito bom. É maduro e cheio de recursos e eu queria tornar mais fácil construir um sistema que o use. Transformei seu software para rodar em uma plataforma de controle de impressora 3D que consiste em um Arduino mega, um escudo RAMPS 1.4 e um painel LCD de controlador gráfico inteligente completo com cabos associados. Eu forneço a esse software aqui instruções para montar o controlador do empilhador no qual ele é executado. Para o trilho em si, em vez de começar com um trilho Velbon comercial como no projeto original, projetei um trilho simples baseado em impressora 3D que também documentei aqui. Não me responsabilizo por este código ou design se alguém bagunçar sua câmera ou qualquer outra coisa.

Suprimentos

Stacker Controller

As peças a seguir são vendidas juntas de forma muito econômica como um "kit de impressora 3D" ou "kit RAMPS", mas você pode comprá-las individualmente ou limpá-las de uma impressora 3D não utilizada.

- Arduino mega

- RAMPS 1.4

- 1 driver de passo (os kits geralmente vêm com pelo menos 4)

- Display LCD Full Graphics Smart Controller com placa de conexão e cabos de fita. Se for comprar, escolha um com um potenciômetro integrado para controle de nível de luz de fundo.

- jumpers de cabeçalho para configurar o driver de passo

- Interruptores de limite estilo repRap e cabos associados

Também necessário para o controlador:

- 4x4 switch keypad

-

peças do divisor de tensão

- Resistor 150K

- Resistor 390K

- Capacitor 0,1 uf

- 2 pinos de cabeçalho macho simples (opcional)

- Peças da placa de relé da interface da câmera

- 2 relés de palheta - bobina de 10 ma, embutidos em diodos de amortecimento

- Jack de fone de 1/8"

- Cabeçalho de 3 pinos 0,1"

- Conjunto de bateria AA de 6 células com baterias recarregáveis NiMH para operação alimentada por bateria

- Fornecimento de verrugas de parede fornecendo 9 VCC nominal para operação CA

- Jumper de fios ou fios / pinos / carcaças de pinos do conector para fazer a conexão entre o teclado e os conectores RAMPS. É necessária uma conexão de 8 pinos para 2 x 4 pinos.

- Fios ou cabo para conectar interruptores de limite ao cabeçalho RAMPS. Usei os cabos que vieram com as chaves de limite no kit RAMPS, estendendo-os conforme descrito a seguir.

- Cabo para conectar o stepper ao cabeçalho RAMPS. Usei um cabo de passo de 59 "da Amazon.

-

Cabo de controle manual do obturador da câmera que funciona com o seu tipo de câmera - encontre no ebay ou Amazon por alguns dólares. Corte e descarte a unidade de botão de pressão portátil e guarde o cabo e o conector específico para sua câmera.

Trilho de Foco

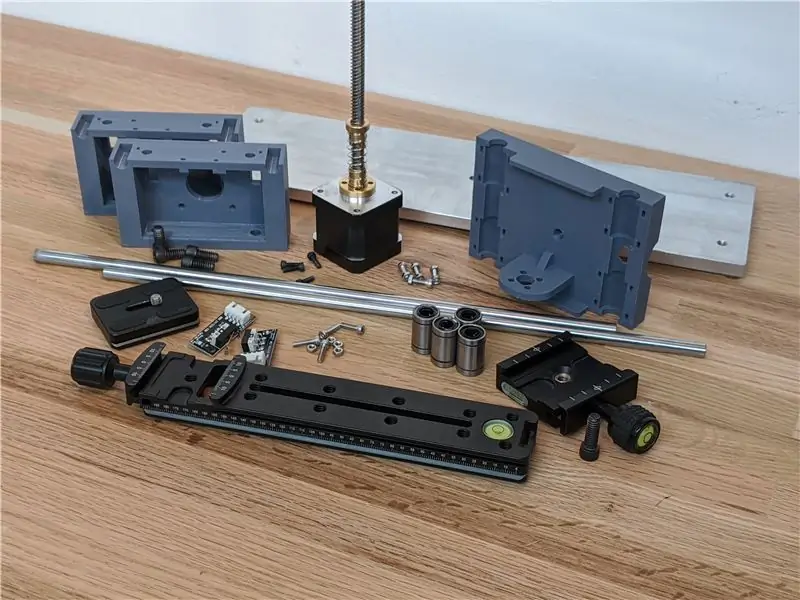

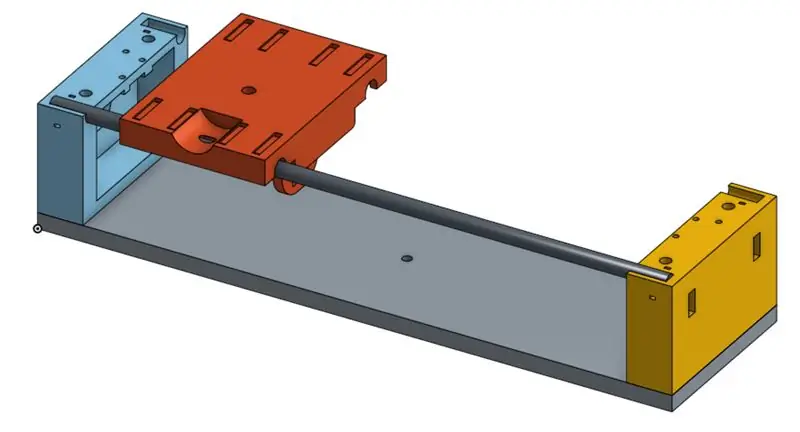

- Peças impressas em 3D usando os arquivos STL fornecidos - extremidade do motor, extremidade distante e trenó.

- Motor de passo NEMA 17 com parafuso de avanço T8 de 300 mm mostrado ou sua preferência de comprimento. Se o parafuso de avanço não estiver integrado, use o acoplador para unir o passo ao parafuso de avanço

- Porca de latão para parafuso de avanço - simples ou com mola anti-folga

- 4 rolamentos LM8U

- 2 hastes de aço de 8 mm com 340 mm de comprimento ou dimensionadas para o seu parafuso de chumbo

- Placa de base 100 mm x 355 mm (ou comprimento apropriado) Usei um pedaço de papel de alumínio de 4 "x 14" com a superfície limpa. Muitas outras opções básicas são possíveis.

- Parafusos para anexar peças finais à base - usei 1 / 4-20

- Porcas / parafusos para conectar interruptores de limite - 4-40 ou 3 mm

- Interruptores de limite do estilo RepRap. Os kits RAMPS geralmente vêm com 3 ou 4 deles. Microinterruptores padrão também podem ser usados com os padrões de furos nas peças finais aceitando qualquer um deles.

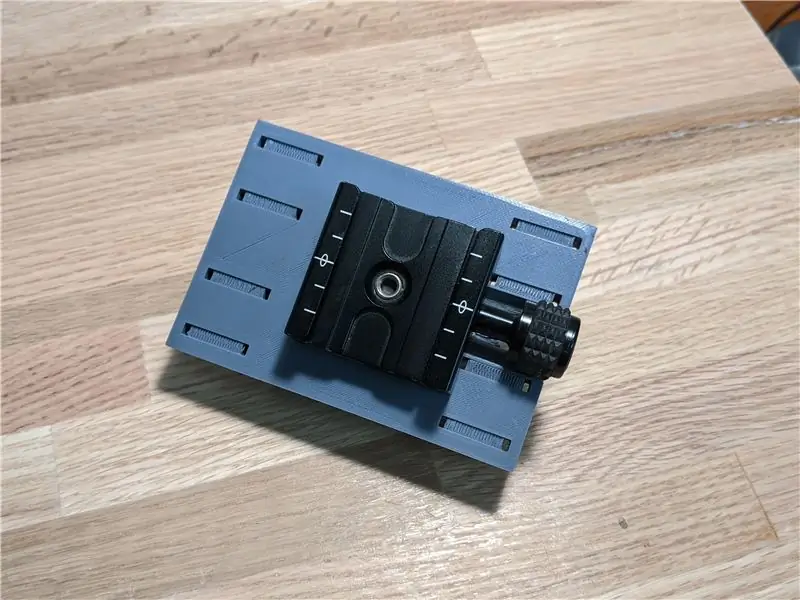

-

A seguir, em ordem de cima para baixo, começando na câmera, usada para montar sua câmera no trilho

- Placa de sapata rápida universal de 50 mm com parafuso de 1/4, se encaixa no padrão Arca-Swiss (montagem na câmera)

- Placa de trilho de focagem deslizante nodal de 200 mm com grampo de liberação rápida para montagem Arca (aceita placa acima)

- Abraçadeira Arca Swiss de 50mm, presilha de placa de liberação rápida, encaixa-se na placa estilo Arca (monta a placa nodal deslizante no trenó)

- Gravatas zip, 4"

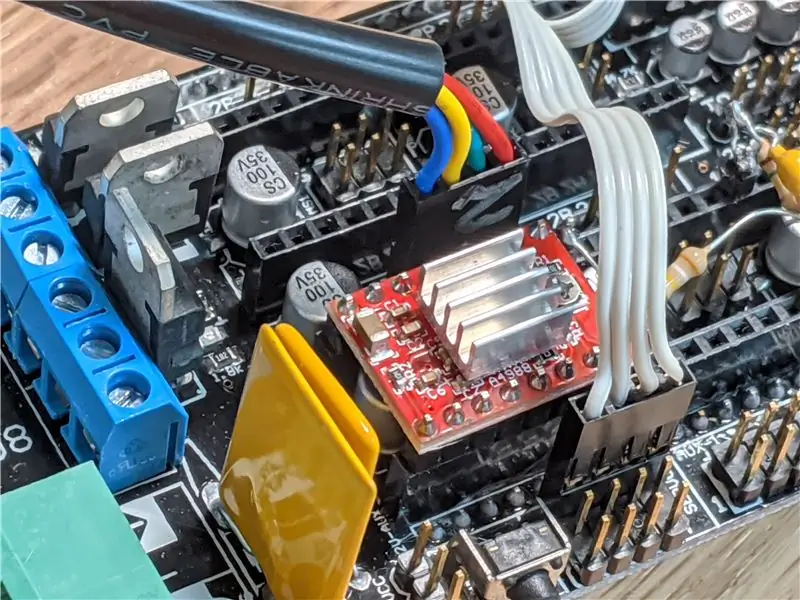

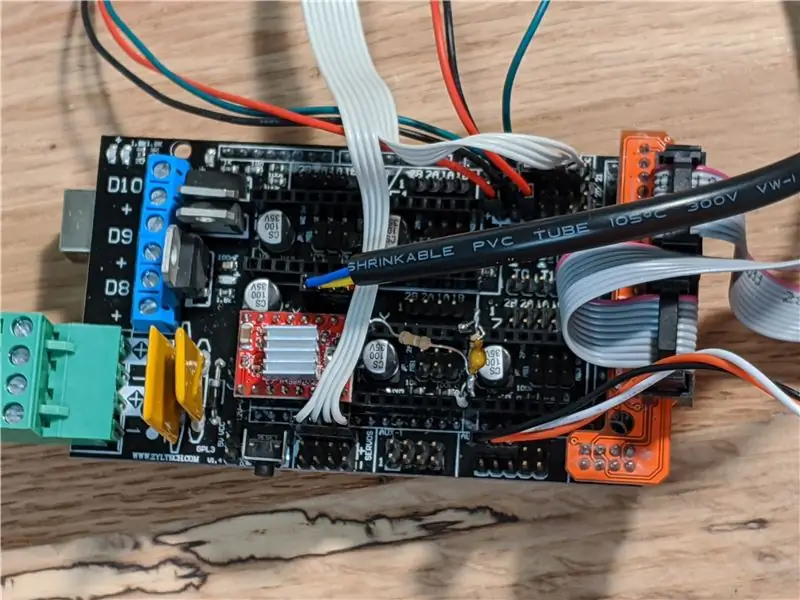

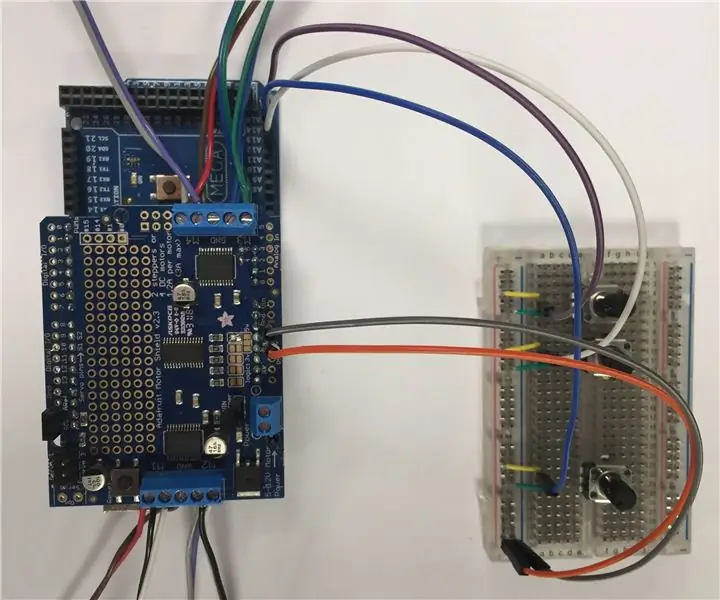

Etapa 1: RAMPS e Arduino

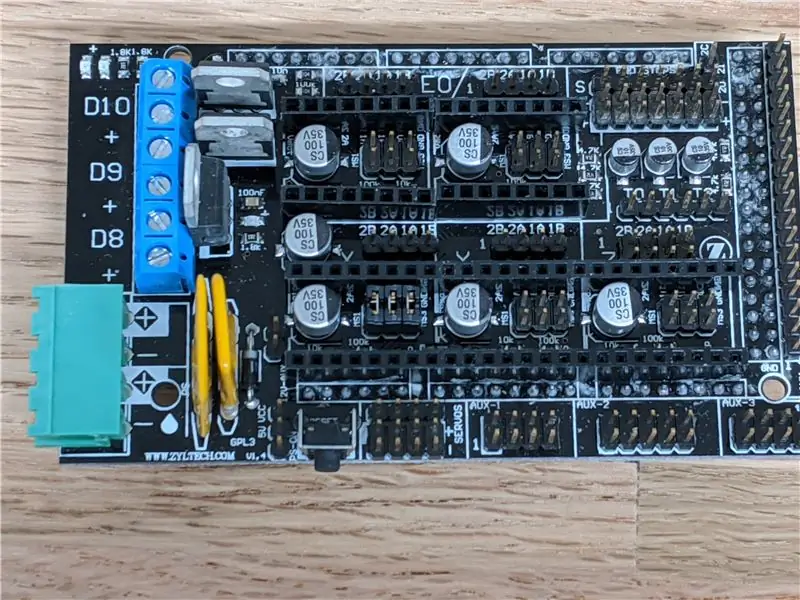

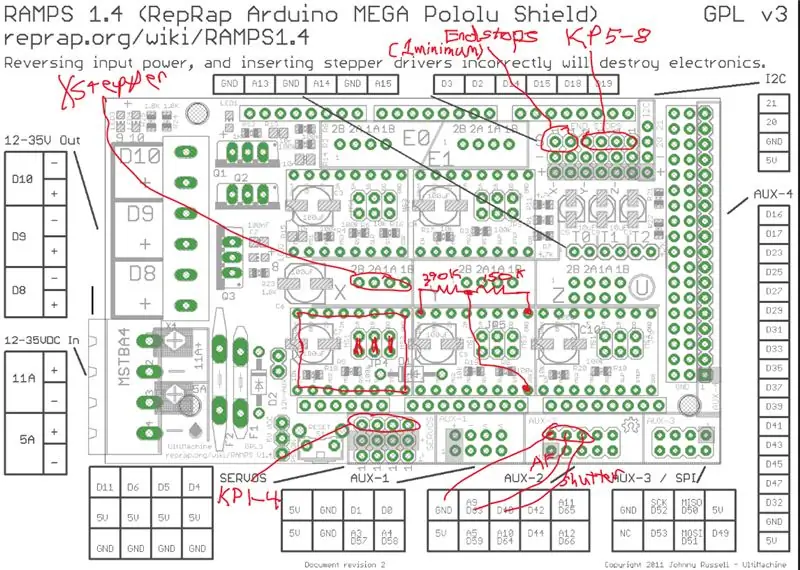

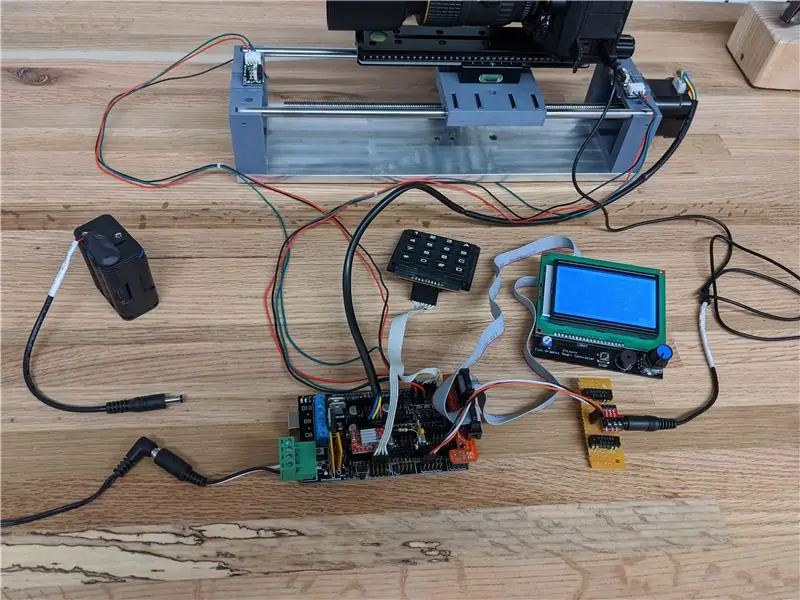

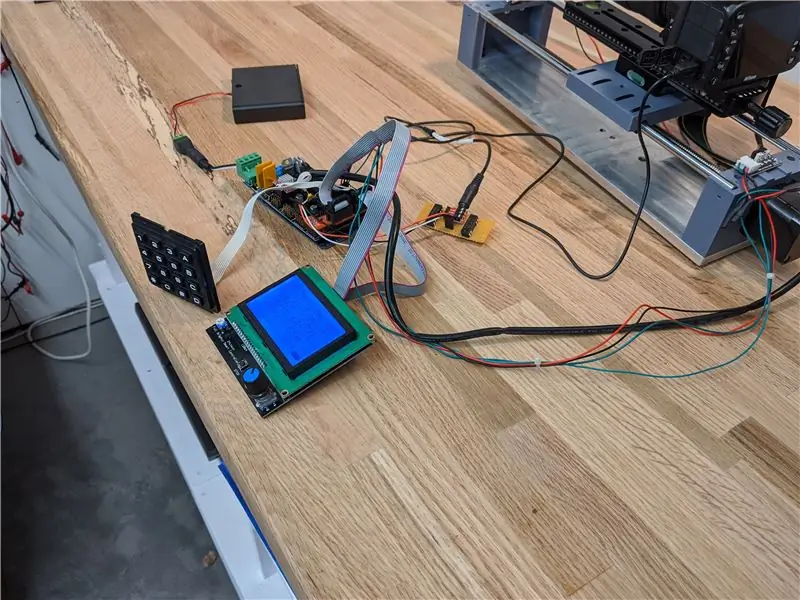

A imagem mostra um dos kits RAMPS típicos.

O software para esta construção está aqui:

Instale o software FastStacker na placa mega. Antes de compilar e enviar o software Faststacker para a placa, use o gerenciador de biblioteca IDE do Arduino para instalar a biblioteca gráfica u8g2lib em seu ambiente Arduino. Se você usar um trilho diferente, interruptores de limite, etc., consulte o Wiki de construção original para obter conselhos de personalização.

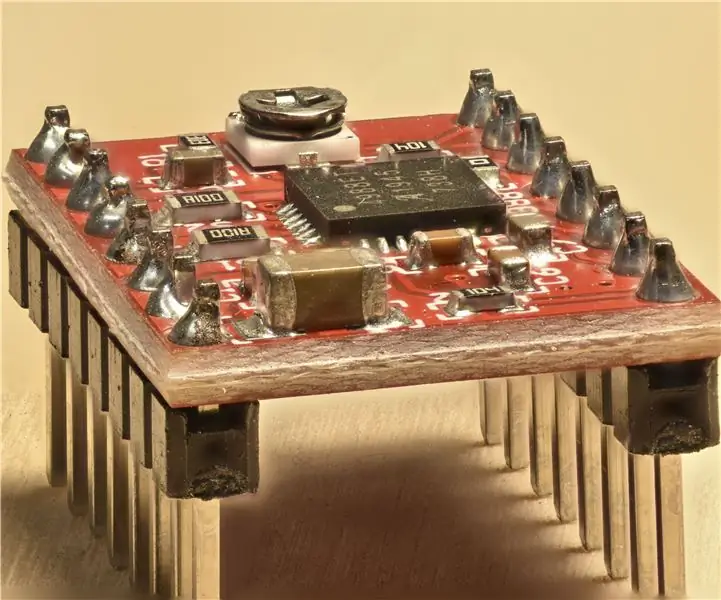

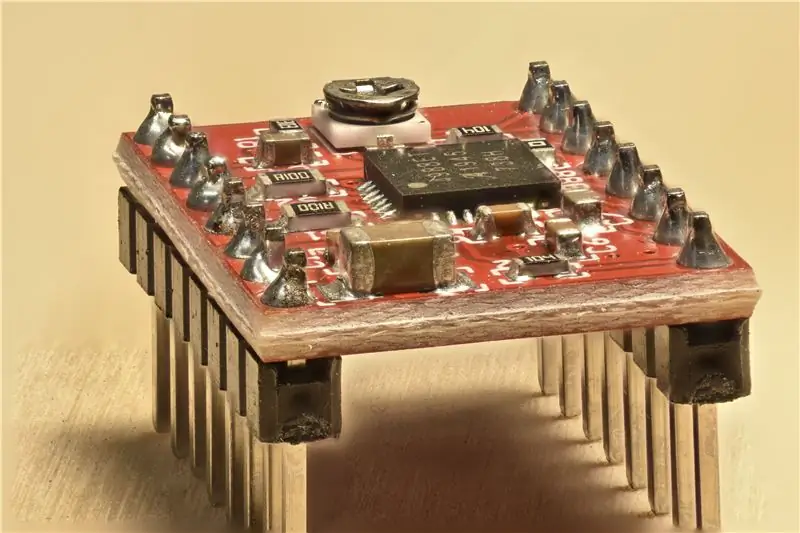

Instale todos os três jumpers no local do driver do motor de passo X do RAMPS como mostrado na imagem e, em seguida, instale um driver do motor de passo neste local. Isso é configurado para operação de 16 microstep. Conecte o escudo RAMPS no mega Arduino. Conecte o LCD gráfico ao RAMPS com a placa de interface e os cabos de fita fornecidos com o LCD, prestando atenção às etiquetas nos conectores em cada extremidade. Observe que este LCD não oferece suporte ao controle programático da luz de fundo, de modo que a função é desativada na porta do software.

Nas etapas a seguir, várias conexões são feitas com a placa RAMPS conectando-se a vários conectores. O diagrama da placa RAMPS resume essas conexões para referência com mais detalhes fornecidos nas etapas posteriores.

Etapa 2: Divisor de Tensão

O controlador do empilhador inclui funcionalidade para monitorar a tensão da bateria (ou qualquer que seja a fonte de alimentação de entrada). Um divisor de tensão é formado por 2 resistores e um capacitor de supressão de ruído de 0,1 uf de acordo com o projeto original. Nesta construção, o divisor de tensão é conectado aos pinos do conector de passo y, de outra forma não utilizado. A referência de tensão interna de 2,56 V do mega é usada para as medições.

Os dois resistores de divisão são referidos como R3 e R4 na documentação e código do projeto original e continuamos com isso aqui. Assumindo que R3 é aquele diretamente conectado a "+" da bateria (pino 16 do conector Y) e R4 está conectado ao aterramento (pino 9 do conector Y), a relação do divisor é R4 / (R3 + R4). Esta construção assume uma entrada nominal faixa de tensão de 6,9V a 9V. Ao operar com baterias, ele usa 6 baterias recarregáveis AA NiMH. Ao operar em CA, ele usa uma verruga de parede nominal de 9V. Escalonaremos 9,2 V a 2,56 V com estes resistores: R4 = 150K, R3 = 390K.

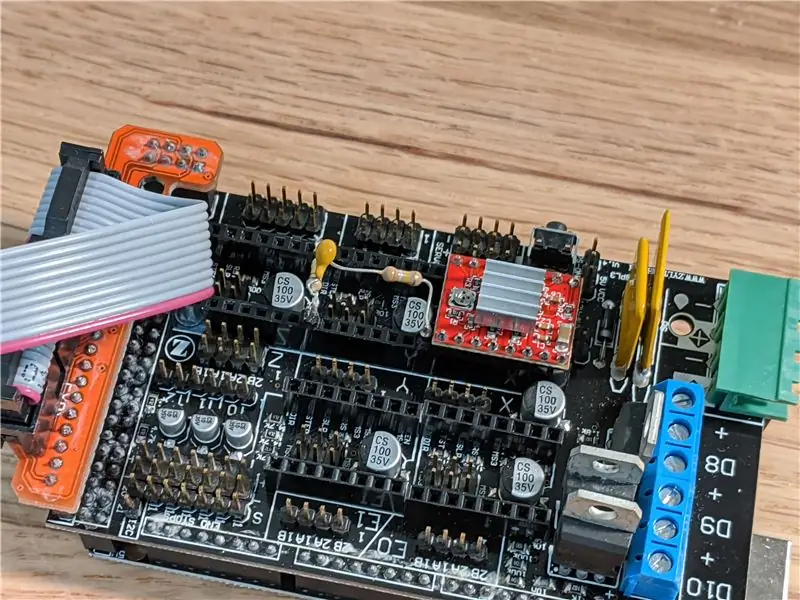

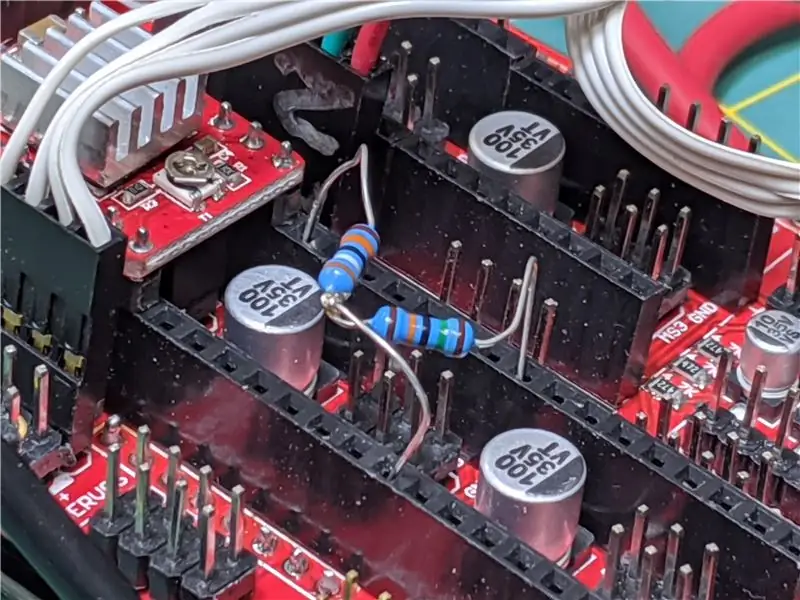

Construa o divisor de tensão conforme mostrado. Os pinos não são estritamente necessários, você pode conectar os terminais do resistor diretamente no conector. No entanto, os fios dos resistores que eu tinha pareciam pequenos e eu estava com medo de que eles não ficassem inseridos de forma confiável, então adicionei os pinos. Não tenho certeza se o capacitor é realmente necessário - parece funcionar bem sem, conforme mostrado na imagem da versão minimalista do divisor usando uma única conexão de solda.

Conecte o divisor no cabeçalho Y-stepper no RAMPS da seguinte forma e conforme mostrado na imagem:

Pino 16 (Vcc) - chumbo livre do resistor de 390K.

Pino 9 (gnd) - chumbo livre do resistor 150K

Pino 8 (passo Y habilitado, arduino A7) - torneira do divisor de tensão

Etapa 3: teclado

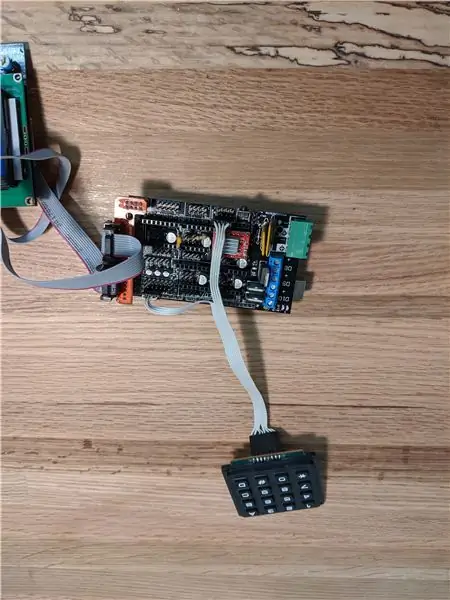

São mostrados 2 tipos de teclados comumente disponíveis. O arquivo stacker.h inclui mapeamentos de teclas para ambos com a unidade preto / branco ativada por padrão. Em vez disso, descomente o outro mapeamento se estiver usando um do tipo de membrana vermelha / azul. Consulte a documentação original do projeto se a sua for diferente.

Se você tiver problemas com algumas chaves que não funcionam, mas não uma linha ou coluna inteira, e estiver usando uma das unidades preto / branco, meça a resistência das conexões linha-coluna para todas as chaves. Os teclados estilo preto / branco usam algum tipo de traços de carbono impressos na placa interna que fazem com que algumas conexões linha-coluna sejam de alta resistência, fazendo com que algumas teclas não respondam quando usadas com algumas plataformas, por exemplo, arduino pro mini.

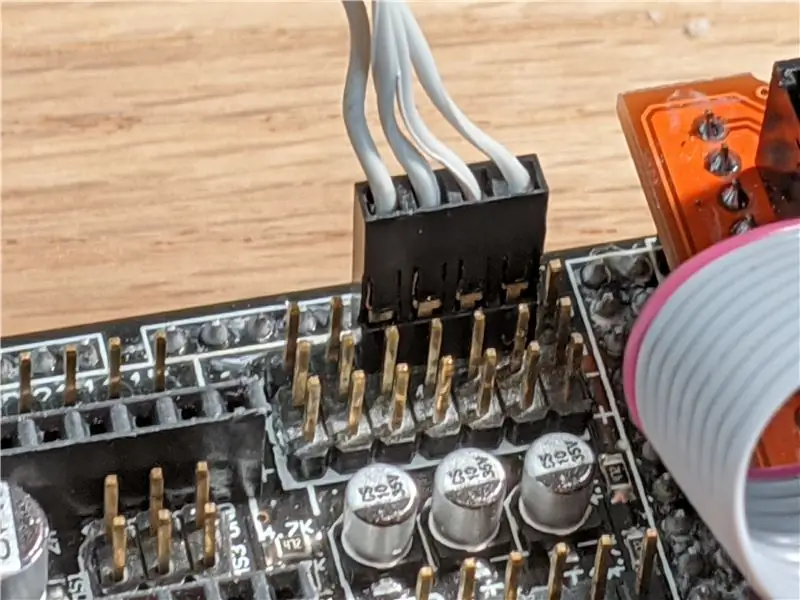

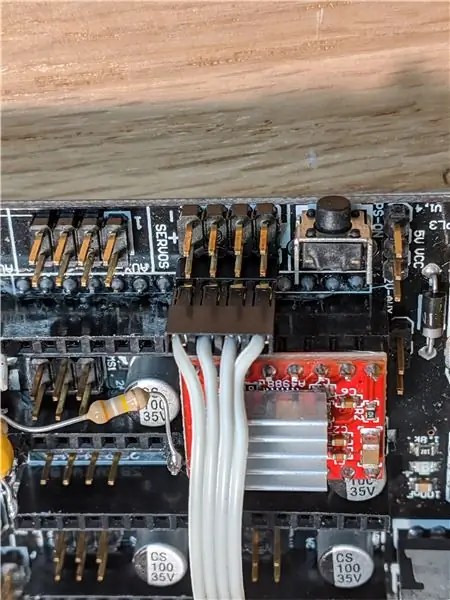

O teclado possui um conector de 8 pinos. 4 desses pinos se conectam a um conector no RAMPS e os outros 4 se conectam a outro conector. Eu fiz cabos de fita de 8 pinos para duplos de 4 pinos para ambos os tipos de teclado, como mostrado nas fotos. Eles são iguais, exceto pelo sexo dos pinos que se conectam ao teclado. Eu uso invólucros de pinos e crimpo nos pinos macho e fêmea junto com um fio e uma ferramenta de crimpagem para fazer os cabos, mas fios de jumper ou outras opções pré-crimpadas podem ser usados. Este vídeo da Pololu mostra muitas opções de produtos para construir esses tipos de cabos: https://www.pololu.com/category/39/cables-and-wir…. Os fios de jumper do tipo mostrado são uma opção fácil.

Use o cabo para conectar o teclado ao RAMPS de acordo com as imagens e da seguinte forma (a numeração do pino do teclado fornecida abaixo assume que o pino 1 está à esquerda ao olhar para a frente do teclado, pino 8 à direita):

os pinos de 1 a 4 do teclado se conectam ao cabeçalho RAMPS Servos, os pinos listados em ordem, da esquerda para a direita, começando no pino mais próximo do botão de reinicialização. Isso se conecta da seguinte maneira:

teclado 1- D11

teclado 2- D6

teclado 3- D5

teclado 4- D4

os pinos 5-8 do teclado se conectam ao cabeçalho de parada final RAMPS e fazem as conexões da seguinte forma:

teclado 5- Ymin- D14

teclado 6- Ymax- D15

teclado 7- Zmin - D18

teclado 8, Zmax- D19

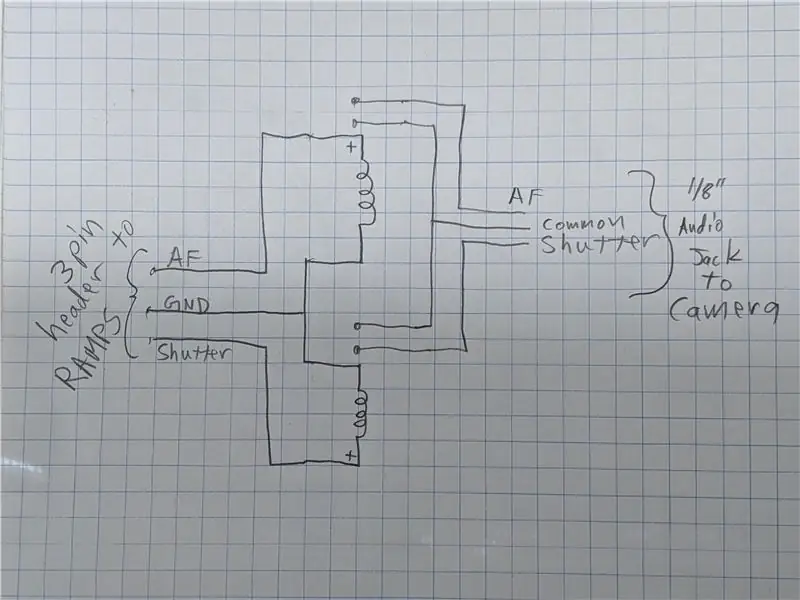

Etapa 4: Interface da câmera

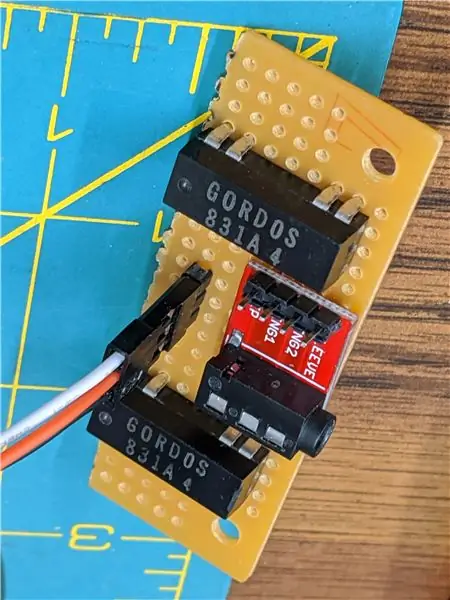

Uma pequena placa contendo 2 relés de palheta, um conector de 3 pinos e um conector de áudio de 1/8 atua como a interface entre o RAMPS e a câmera. Sugiro usar relés com diodos de amortecimento integrados. Adicione o seu próprio, se não quiser. Escolha um que não exija mais do que 10ma para ativar (bobina de 500 ohm). Acontece que tenho alguns relés Gordos 831A-4 que usei, mas, por exemplo, DigiKey tem o Littlefuse # HE721A0510, número de peça Digi-Key HE101-ND que parece adequado. O esquema é mostrado.

Um cabo é feito do controle manual do obturador cortando e jogando o controle do botão de pressão após observar quais fios são AF, obturador e comum. Este cabo é conectado a um plugue de áudio de 1/8 que se conecta ao conector da placa de relé.

A placa de relé se conecta ao RAMPS com um cabo servo curto de 3 fios, conforme mostrado. Você pode usar um cabo servo padrão, jumpers ou fazer o seu próprio. A placa de relé de interface da câmera se conecta ao cabeçalho AUX-2 da placa RAMPS, fazendo as seguintes conexões-

Aux 2, pino 8- GND

Aux 2, pino 7- AF- D63

Aux 2, pino 6 - obturador- D40

Eu experimentei usar um módulo de relé para esta função para evitar ter que construir uma placa, mas o módulo comumente disponível que tentei consumiu muita corrente do trilho de 5V.

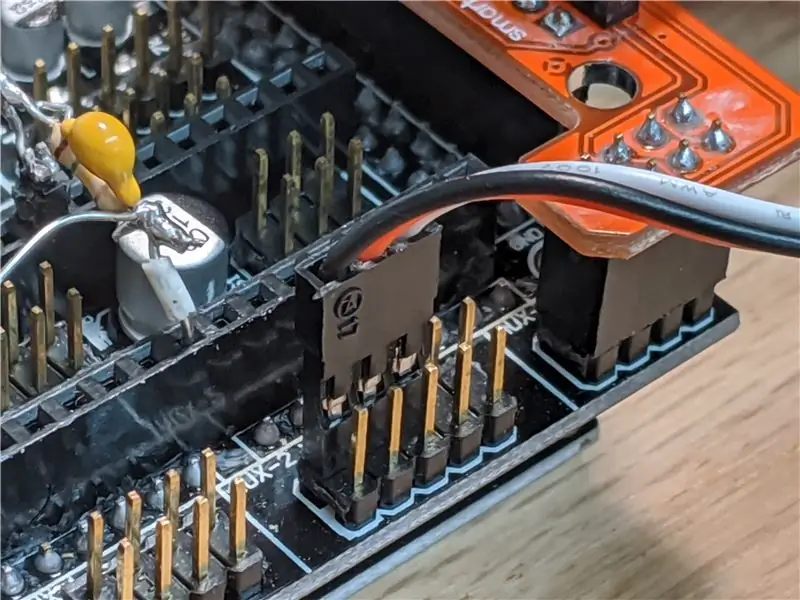

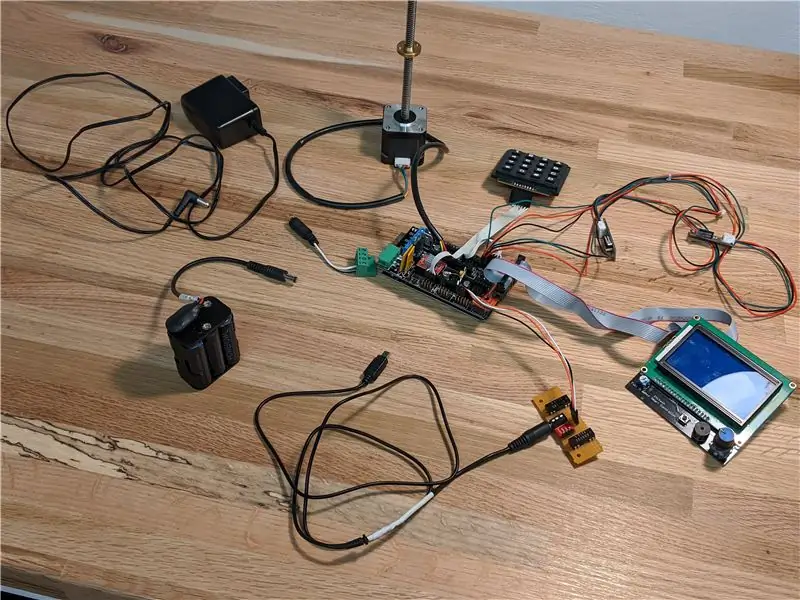

Etapa 5: conexão escalonada

Conecte o cabo de passo ao cabeçalho X passo a passo. Usei um cabo de extensão de 59 "como mostrado na 2ª foto. Se o motor de passo girar na direção errada, inverta o conector de passo conectado à placa RAMPS.

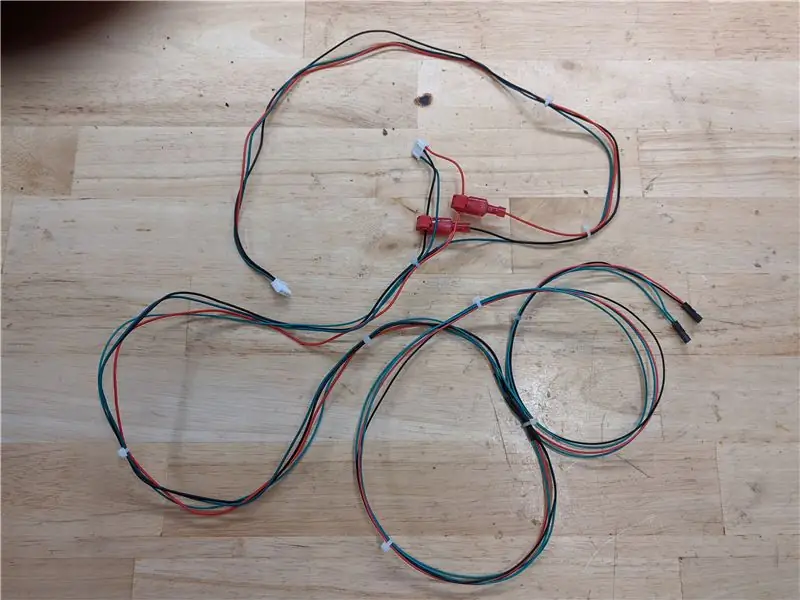

Etapa 6: Chaves de limite

O software FastStacker não discrimina entre as duas extremidades e não se importa com qual delas foi atingida. O software RAMPS stacker é configurado para ser capaz de trabalhar diretamente com 2 interruptores de limite repRap padrão e seus cabos associados que se conectam às posições de cabeçalho de fim de curso Xmin e Xmax no RAMPS. A imagem mostra onde eles se conectam. Nesta configuração, cada chave de limite no trilho é conectada com + 5V, GND e um fio de sinal individual é executado para cada chave de limite. O software OUs as duas entradas juntas. Isso permite uma fácil reutilização plug and play dos cabos que vêm com o kit RAMPS e permite que os indicadores LED nas placas de endstop repRap acendam quando as paradas são acionadas. As linhas de sinal das duas chaves repRap não podem ser conectadas juntas quando as placas estão recebendo +5, se estiverem, o acionamento de uma, e não a outra, causará um curto +5 para GND. Eu fiz o chicote de cabos mostrado a partir dos cabos originais, enviando um único par de energia para os interruptores, mas mantendo seus fios de sinal individuais e alongando todos os fios. Isso ainda usa 4 fios na passagem entre o controlador e o trilho.

Uma abordagem mais simples usa apenas 2 fios - GND e qualquer um dos pinos do cabeçote de fim de curso Xmin ou Xmax que são executados para os dois interruptores de fim de curso normalmente abertos, que são conectados em paralelo. Se uma chave de fim de curso for acionada, a linha de sinal é puxada para o solo. Menos fios, mas sem iluminação LED quando um interruptor é acionado.

Os padrões de orifícios nas peças finais do trilho também suportam microinterruptores de tamanho padrão (não os mini como nas placas repRap). Nesse caso, use a configuração de 2 fios.

Etapa 7: Teste de potência e de bancada

Aplique 7-9 V nominal ao conector de entrada de energia do RAMPS. Observe na imagem qual conjunto de terminais no conector de alimentação é usado. Este é o conjunto de entradas Vcc de baixa potência, não as entradas de alta potência que acionam os RAMPS MOSFETS. O sistema deve inicializar e dizer para você apertar qualquer tecla para iniciar a calibração. Ao fazer isso, o stepper começará a girar. Deixe fazer isso por alguns segundos e, em seguida, acione uma das chaves de limite. O motor deve inverter. Deixe-o funcionar por vários segundos e, em seguida, aperte o interruptor de limite novamente. O motor reverterá novamente e se moverá para o que pensa ser a posição de 4 mm. Neste ponto, execute o funcionamento das várias teclas do teclado, consultando a documentação original do projeto, para se certificar de que todas as teclas estão sendo lidas corretamente. Observe que a função de controle de luz de fundo do projeto original não é compatível com este sistema - o LCD não é compatível. Execute algumas pilhas e ouça o clique dos relés ativando e quando tudo parecer bem, verifique a interface com a sua câmera. Deve ser assim para a eletrônica.

Etapa 8: trilho

As três impressões 3D são fáceis e não são necessárias camadas finas - usei 0,28 mm. Vai junto como nas fotos. Observe que algumas imagens neste Instructable mostram uma iteração anterior do projeto do trilho antes de mover os interruptores de fim de curso da parte superior das peças finais para dentro das peças finais. O trenó acomoda a porca anti-folga conforme mostrado ou a porca padrão. Comece na extremidade do motor, conectando o motor e o batente, adicione os trilhos, deslize o trenó e gire o parafuso de avanço com a mão para enroscá-lo na porca. Empurre a peça da extremidade mais distante nos trilhos, adicione os laços de zíper e a montagem estará praticamente concluída, exceto para aparafusar em qualquer base que você escolher. Existem muitas opções para uma base. A placa de alumínio que usei é forte e facilmente roscada para montagem em um tripé. Extrusão de alumínio ou madeira são outras possibilidades.

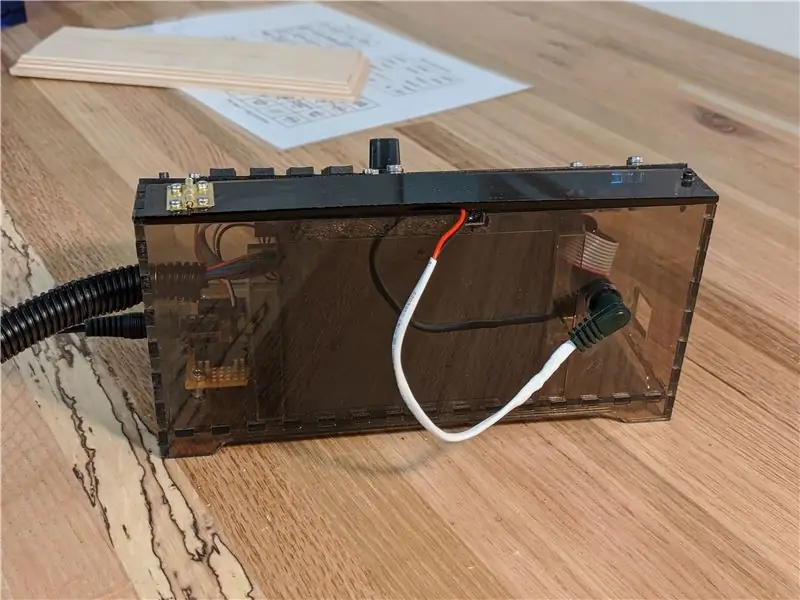

Etapa 9: Gabinete

Há muitas maneiras possíveis de empacotar os eletrônicos mostrados na 1ª foto. Existem muitos designs no Thingiverse para caixas que contêm a combinação RAMPS / mega / LCD que pode ser um começo para uma versão impressa em 3D. Usei um laser para fazer uma caixa de estilo de console de acrílico a partir do design fornecido no arquivo SVG anexado. A caixa foi criada usando Boxes.py e os padrões de furos adicionados no Lightburn. Destina-se a material de 2,8 mm. Projetei a caixa para segurar a bateria atrás da parte eletrônica e coloquei o cabo de saída de energia em um entalhe na parte traseira. Uma tampa articulada permite que a bateria seja removida facilmente. O conector de entrada de energia do sistema é colocado em um orifício na parte de trás da caixa, onde é super colado. Quando funcionando com bateria, o cabo da bateria é conectado à tomada, conforme mostrado. O adaptador CA se conecta ao mesmo conector ao operar em CA. A bateria pode ser carregada sem removê-la da caixa, conforme mostrado na imagem.

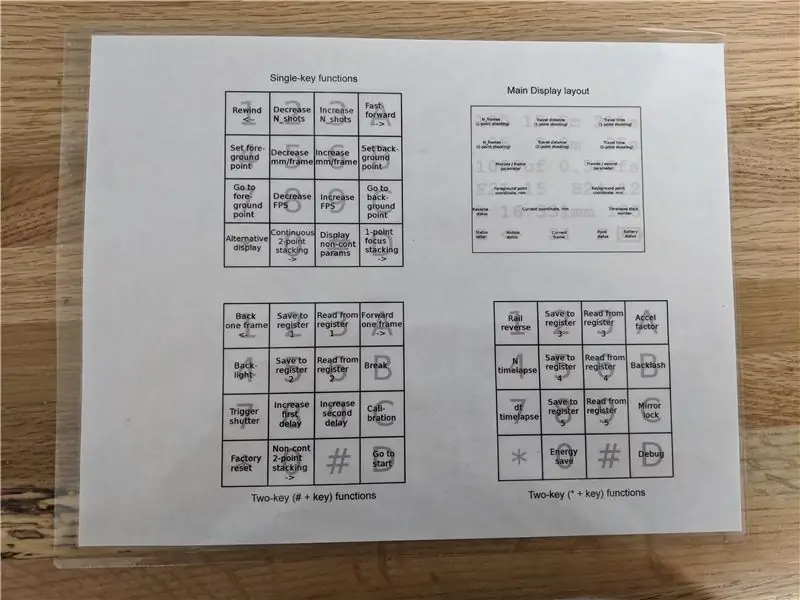

Etapa 10: Operação

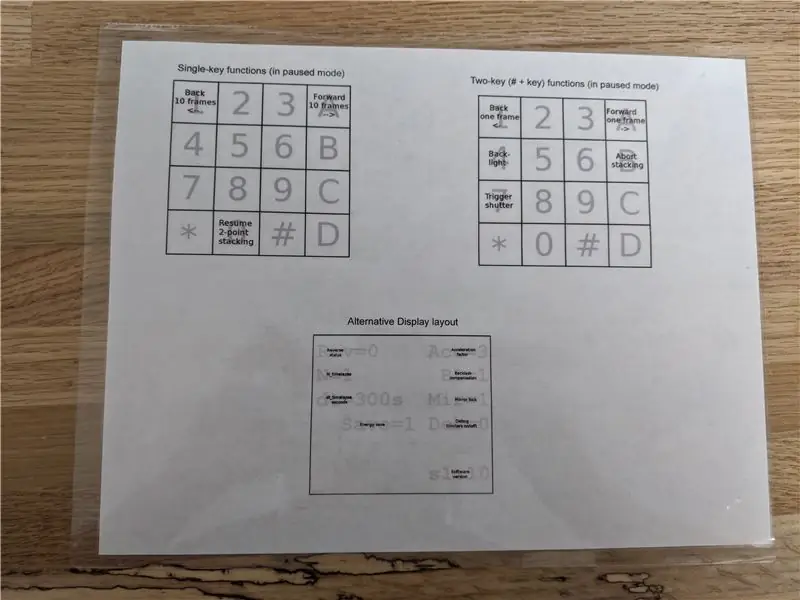

Aqui, recomendo você ao excelente guia do usuário do Pulsar124: https://pulsar124.fandom.com/wiki/User_guide. Fiz uma folha de dicas laminada, conforme mostrado, para me ajudar a lembrar os comandos do teclado até me familiarizar com eles. Conforme mencionado anteriormente, o LCD não suporta o controle de controle de luz de fundo, portanto, o comando # -4 não funciona.

Veja o vídeo em anexo para uma demonstração rápida de algumas operações básicas.

Etapa 11: crie notas e pensamentos

A porta começou com FastStacker V1.16. Isso ocorre principalmente porque essa é a versão que usei para minha compilação baseada em pró-mini. Isso porque eu não consegui fazer o V1.17 caber no pro-mini e não me importei muito com a capacidade de controle do telescópio do 1.17. No mega, essa versão, que chamei de 1.16a, ocupa menos de 20% da memória, portanto, há espaço de sobra para a V1.17 e muito mais. A porta RAMPS envolveu o mapeamento de pinos e a substituição do driver LCD antigo pelo driver gráfico u8g2lib. O LCD maior ofereceu o luxo de caracteres extras que usei para rótulos, mensagens e unidades da IU existente para torná-la um pouco mais acessível para usuários ocasionais. Conforme observado, o LCD não oferece suporte ao controle de luz de fundo programático, de modo que o comando é apagado. Fiz algumas alterações na área de monitoramento de tensão, usando a referência de tensão interna e adicionando outra constante de tensão de limite crítico que é usada para verificar a baixa tensão antes de desligar o trilho. Eu também direcionei o design para funcionar a partir de 6 células em vez de 8 como na construção original. As 6 células são mais eficientes em termos de energia, ocupam menos espaço e reduzem o estresse do regulador de 5 V no mega sem impacto no desempenho físico. Usei o bipe no LCD para emitir um bipe curto ao exibir uma das mensagens de erro. Eu deixei o número de folga padrão em 0,2 mm como estava originalmente, embora eu suspeite que seja menor com a porca anti-folga, mas não tentei medi-lo. Se você desabilitar a compensação de folga e estiver trabalhando em um ângulo acentuado, desligue a economia de energia para ter certeza de manter a posição. Um recurso que eu gostaria que estivesse no software é o controle do teclado da direção da compensação da folga (sem inverter a direção de operação da operação do trilho usando o comando * -1). Isso pode ser mapeado para o pressionamento de tecla de controle de luz de fundo não utilizado. Dependendo da orientação de operação, não tenho certeza se a direção atual de compensação está sempre correta, ou seja, você pode sempre assumir que o trenó se afastando do motor é sempre a direção que não precisa de compensação. Eu acho que isso realmente não importa para grandes pilhas. O código está configurado para 16 mcrosteps. Havia uma constante no código usado para verificar o número razoável de quadros para pilhas de 1 ponto que defini em stacker.h como RAIL_LENGTH e configurei para 180, que é a faixa de deslocamento aproximada para este trilho. Mude se o seu trilho for diferente.

Esta plataforma oferece outros recursos adicionais além da memória que este build não usa. Os recursos gráficos do LCD podem ser usados para mais do que desenhar o indicador SOC da bateria. O botão do codificador óptico é tentador e tentei integrá-lo ao projeto. Eu encontrei um bom driver, integrei-o ao loop principal e de construção e tentei falsificar o software fazendo-o pensar que as teclas "1" e "A" estavam sendo pressionadas quando o botão foi girado. De certa forma funcionou, mas era muito irregular e não fornecia nenhuma capacidade útil, então eu o puxei para fora. Existem vários pontos de driver de stepper não utilizados na placa RAMPS que podem ser usados para controlar steppers adicionais, se isso puder ser útil.

Os controladores de impressora 3D, como RAMPS, fornecem ótimos pontos de partida para compilações como essa e espero que mais algumas pessoas possam se beneficiar do excelente software da Pulsar124 hospedado nesta plataforma fácil de integrar.

Recomendado:

Avião RC Cessna Skyhawk caseiro FÁCIL CONSTRUÇÃO: 7 etapas (com fotos)

Avião RC Cessna Skyhawk caseiro FÁCIL CONSTRUIR: Desde que eu era criança, como qualquer outra criança, eu era fascinado por aviões RC, mas nunca poderia comprá-los ou fazê-los porque eram muito caros ou difíceis de construir, mas esses dias estão atrás agora e Vou compartilhar como fiz meu primeiro avião RC (eu

Usando mais de 4 motores - Empilhamento de vários protetores de motor: 3 etapas

Usando mais de 4 motores - empilhamento de vários protetores de motor: dispositivo de aumento e substituição sensorial vibrotátil instrutível (https: //www.instructables.com/id/Vibrotactile-Sens …) mostra uma maneira de construir um dispositivo que traduz um sensor entrada em estímulos vibratórios. Esses estímulos vibratórios são p

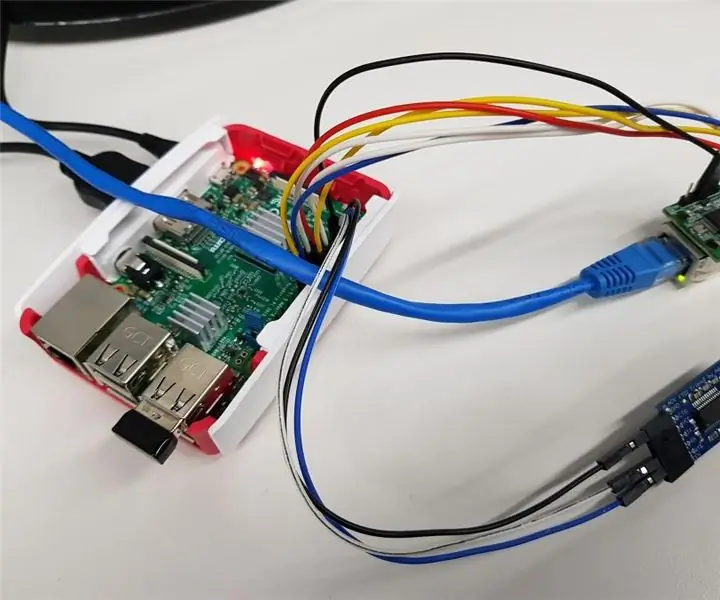

Plataforma de base de IoT com RaspberryPi, WIZ850io: Driver de dispositivo de plataforma: 5 etapas (com imagens)

Plataforma de base de IoT com RaspberryPi, WIZ850io: Driver de dispositivo de plataforma: Eu conheço a plataforma RaspberryPi para IoT. Recentemente, o WIZ850io foi anunciado pela WIZnet. Então, implementei um aplicativo RaspberryPi por modificação de Ethernet SW porque posso lidar com um código-fonte facilmente. Você pode testar o driver de dispositivo da plataforma por meio do RaspberryPi

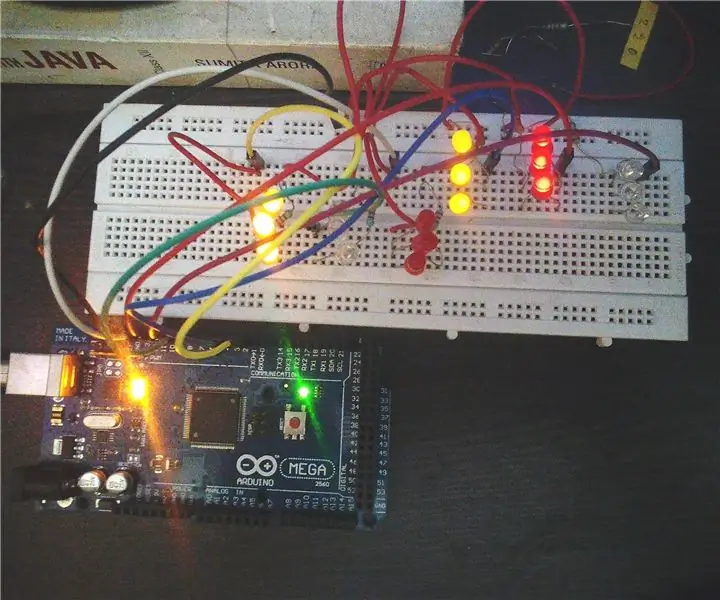

DIY MusiLED, LEDs sincronizados com música com aplicativos Windows e Linux de um clique (32 e 64 bits). Fácil de recriar, fácil de usar, fácil de transportar: 3 etapas

DIY MusiLED, LEDs sincronizados com música com aplicativos Windows e Linux de um clique (32 e 64 bits). Fácil de recriar, fácil de usar, fácil de transportar: Este projeto irá ajudá-lo a conectar 18 LEDs (6 vermelho + 6 azul + 6 amarelo) à sua placa Arduino e analisar os sinais em tempo real da placa de som do seu computador e retransmiti-los para os LEDs para iluminá-los de acordo com os efeitos da batida (caixa, chapéu alto, chute)

LED Rainbow - RGB LED PWM Construção do controlador - Fácil de construir: 15 etapas

LED Rainbow - Controlador RGB LED PWM Construção - Fácil de construir: Instruções passo a passo e fáceis de seguir sobre a construção de um controlador LED Rainbow RGB LED PWM. Apenas uma quantidade mínima de peças é necessária, junto com um processador PIC, e você pode construir um dos controladores de LED mais incríveis disponíveis. O s