Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Projetos Fusion 360 »

Se você não controlar a quantidade de comida que seu gato come, isso pode levar a problemas de excesso de alimentação e excesso de peso. Isso é especialmente verdadeiro se você estiver longe de casa e deixar comida extra para seu gato consumir em seu próprio horário. Outras vezes você pode perceber que se esqueceu de colocar a ração na hora certa e impossível voltar para casa.

O distribuidor automático de comida para gatos pode operar e dispensar uma quantidade precisa de comida seca a qualquer momento que você pré-ajustar e pode ser controlado com seu telefone celular em qualquer lugar do mundo.

Este projeto é um projeto de aprendizado completo, desde a impressão 3D até o design no fusion360, desde a programação do Arduino até o básico do iot, design eletrônico no Eagle até a produção de pcb frente e verso.

Os capítulos principais deste instrutível são

Workshop: Esta parte não está diretamente relacionada à produção real, no entanto, pode inspirar os leitores com pequenos imóveis. Todo o design, impressão 3D, produção de PDB, protótipos, design eletrônico e fabricação são feitos em uma oficina de 2x2m.

Protótipos: é quase impossível conseguir um design perfeito. No entanto, cada iteração de design -failed traz novas ideias, resolve problemas e leva o design a um nível superior. Portanto, embora um conjunto de instruções normalmente não inclua tentativas malsucedidas, eu as incluí brevemente porque mostram o progresso e a lógica por trás do design final.

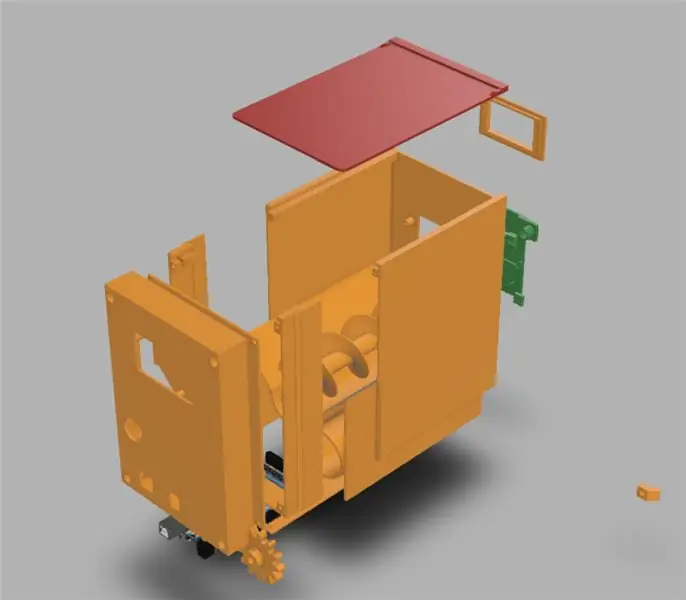

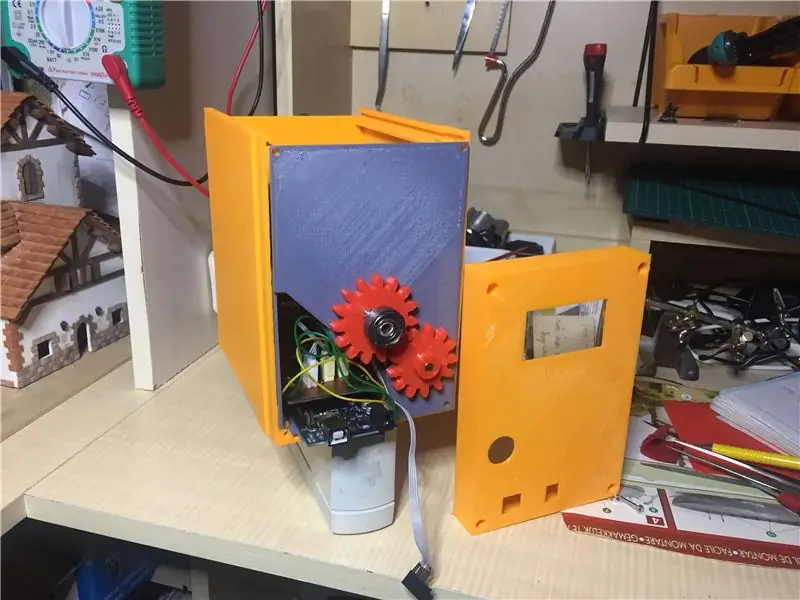

Projeto Mecânico: Projeto de mecânica e container.

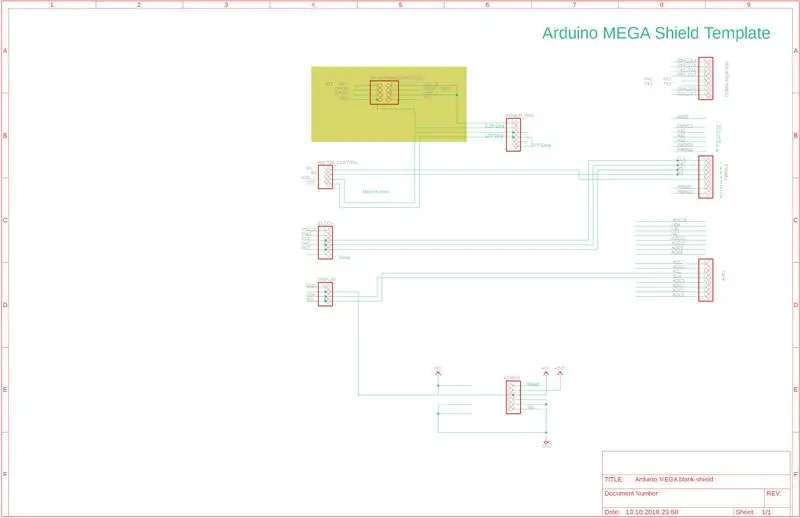

Projeto Eletrônico: Este projeto é baseado na placa Arduino Mega. Uma unidade de energia, uma unidade de relógio, unidade de controle de motor CC e unidade wi-fi ESP8266 são montadas em uma placa pcb personalizada. Você pode encontrar Instructable relacionado aqui

Programação: Alguma programação básica do Arduino. Um pouco de programação ESP8266. Um pequeno servidor web foi criado com a ajuda do Arduino e esp8266.

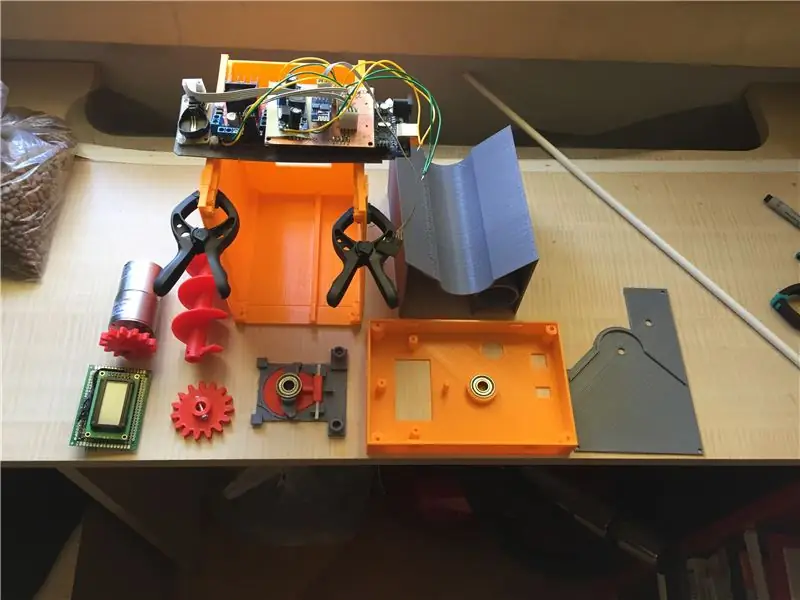

Produção: impressão em 3D de todas as peças projetadas pela fusion360 e montagem delas. A maioria das peças é impressa em 3D. além do plástico, há uma haste de metal e vários parafusos de metal. O resto são eletrônicos e um motor DC.

Etapa 1: Workshop

O workshop contém todas as ferramentas necessárias para a produção de circuitos eletrônicos, fabricação de pcb, impressão 3D, pintura de modelos e alguns outros pequenos trabalhos de produção. Há um computador Windows que está conectado a uma impressora 3D e também é usado para fazer música eletrônica.

Claro, mais espaço é sempre melhor para um aquarista. No entanto, o posicionamento denso de ferramentas e alguns truques inteligentes, como colocar a impressora 3D acima dos monitores do computador, podem criar um espaço de trabalho viável e agradável.

Embora um workshop nunca seja a parte direta de um Instrutível, vale a pena mencioná-lo aqui como a principal etapa do processo.

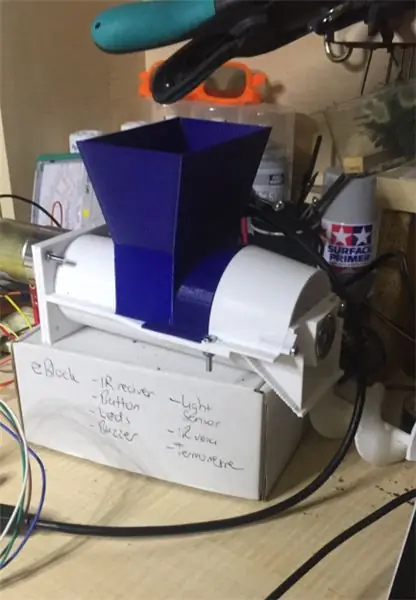

Etapa 2: Protótipos

A duração deste projeto foi completamente subestimada. Tudo começou com uma estimativa de três a cinco semanas. Foi concluído em mais de 40 semanas. Como não pude investir tempo contínuo neste projeto, não posso ter certeza sobre o tempo real gasto no projeto, no entanto, tenho certeza de que cada parte do projeto demorou mais do que o esperado.

Passei uma quantidade considerável de tempo em protótipos.

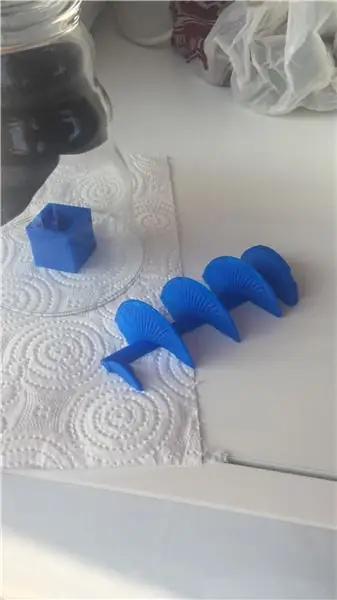

Parafuso de arquimedes

A prototipagem começou com parafusos de Arquimedes. Este também foi meu primeiro projeto Fusion 360. Fiz e imprimi pelo menos 8 parafusos diferentes enquanto aprendia o ótimo software chamado Fusion 360. (Fusion 360 é um software livre para amadores e embora você possa fazer coisas bastante sofisticadas, a curva de aprendizado não é tão íngreme) Os primeiros foram cortados do meio em dois. Não consegui encontrar uma maneira de imprimir em 3D um parafuso vertical. Depois de imprimir duas metades, colei-as, o que é uma forma muito ineficiente e difícil de fazer um parafuso de arquimedes. Então, percebi que se eu adicionar "patinhos em leque" à impressora, a qualidade da impressão vertical melhora. Existem muitos tipos diferentes de "patos em leque", por isso tive de encontrar a melhor combinação por tentativa e erro. Por fim, acabei ficando com um parafuso de arquimedes quase perfeito impresso em uma única peça.

Recipiente de ração

Outro desafio foi o design do contêiner de ração. Os líquidos podem ser transferidos pelo parafuso sem nenhum problema. No entanto, materiais sólidos como comida de gato seca eram um problema por causa dos congestionamentos. Tentei criar algum espaço de segurança para evitar atolamentos e também percebi que a adição de movimento para trás para cada movimento para frente do parafuso diminuiu significativamente os atolamentos. A forma de meio tubo do projeto final e o movimento para trás controlado por software eliminaram completamente o risco de qualquer travamento.

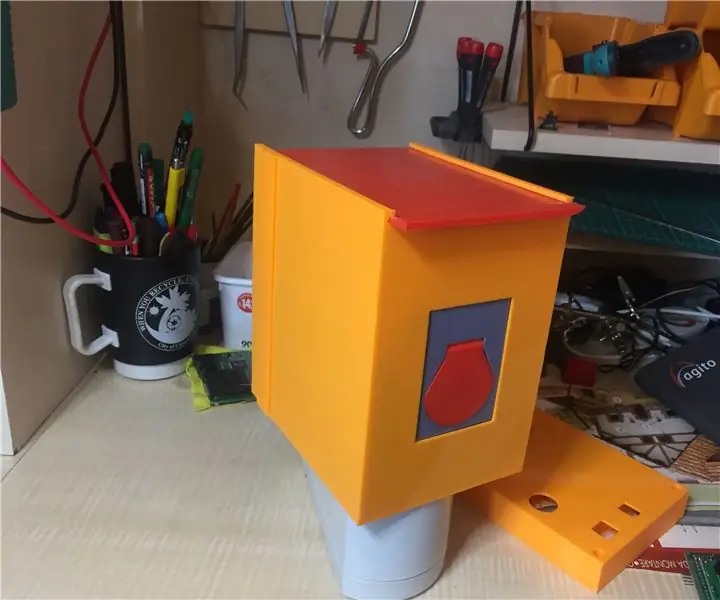

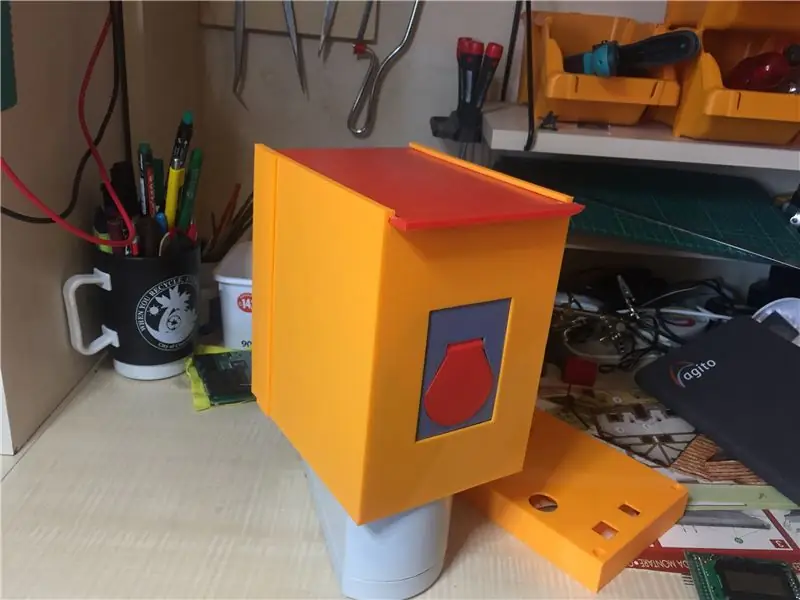

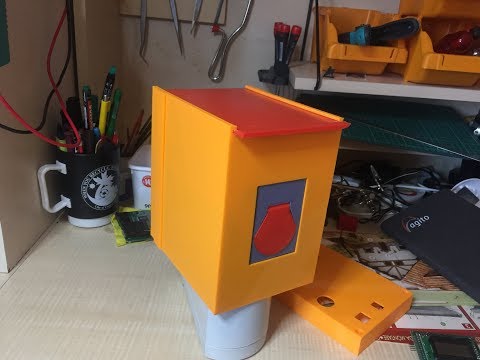

A Caixa

No início do projeto imprimi toda a caixa na impressora. Como o tamanho da impressora era menor que o tamanho da caixa, tive que dividi-la em pedaços o que tornava a caixa muito fraca e feia. Então considerei uma caixa de madeira. As paredes do segundo protótipo eram de madeira. Algumas dificuldades de produção (não tinha local adequado e ferramentas para cortar e remodelar a madeira), decidi reconsiderar a caixa totalmente impressa para o terceiro protótipo (ou desenho final). Fiz o design mais eficiente e menor para poder imprimi-lo como uma peça. Teoricamente, essa abordagem funcionou. Na prática, imprimir objetos grandes leva muito tempo e qualquer problema com a impressora pode destruir o produto final a qualquer momento, mesmo no dia 14. hora da impressão. No meu caso, tive que parar de imprimir antes de terminar e tive que projetar e imprimir o segmento que faltava como uma parte adicional. Para o próximo protótipo, estou pensando em usar plexi para as paredes da caixa.

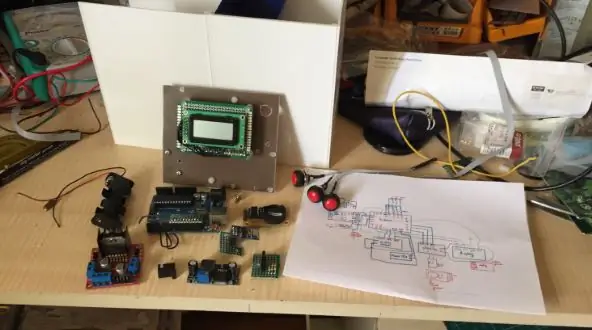

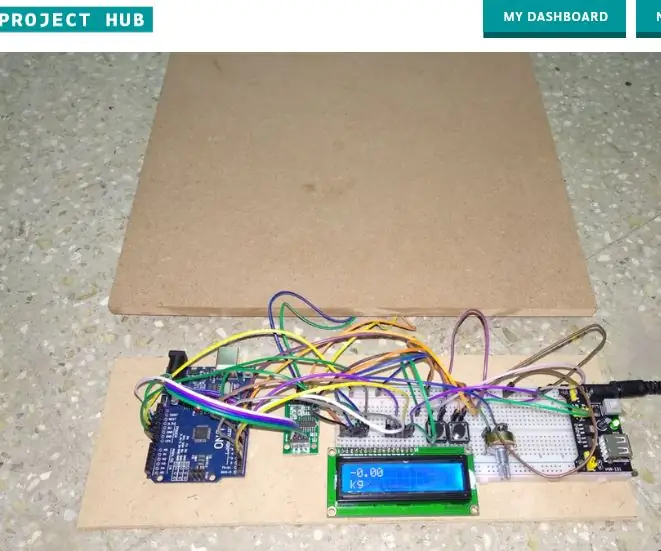

Arduino

Comecei com o Uno. Era menor e parecia o suficiente para meus propósitos. No entanto, subestimei a complexidade do desenvolvimento de software. Uno tem apenas uma saída serial e como eu estava usando essa saída para comunicações esp8266, não tinha porta de depuração para registrar variáveis de observação etc. e descobriu-se que sem depuração em tempo real era quase impossível codificar até mesmo um pequeno serviço da web. Mudei para o Arduino Mega. (que mudou o design da caixa)

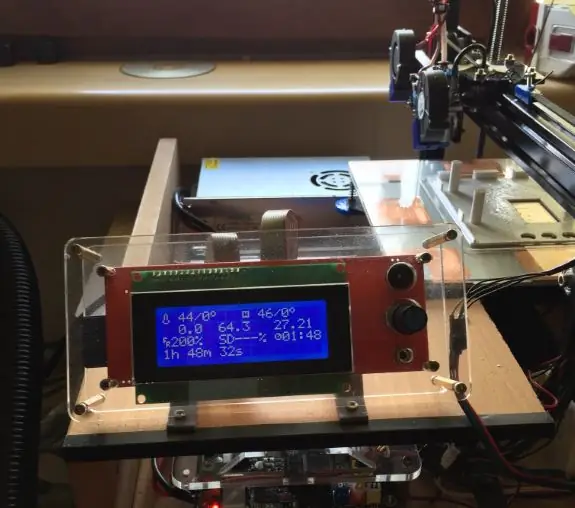

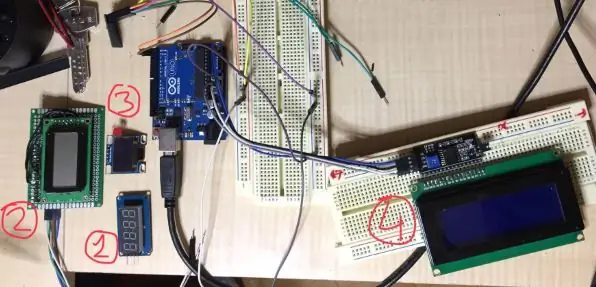

Monitores

Durante o desenvolvimento do projeto, experimentei quase todos os tipos de monitores do mercado, incluindo um pequeno display OLED. Cada um deles tinha vantagens e desvantagens. Oled era bom, mas parecia pequeno e caro em comparação com o design geral. Os monitores de LED de 7egmet eram brilhantes, mas apresentavam poucas informações. Então, usei um display LCD 8x2 para o design final. Os designs futuros podem não conter display ou um display oled maior que parece bom.

Botões

Coloquei três botões para controlar o dispositivo nos primeiros protótipos. Então, decidi não usá-los nos designs a seguir porque montá-los leva tempo, eu não conseguia torná-los resistentes o suficiente e eles estavam adicionando complexidade extra à usabilidade do dispositivo.

Protótipos eletrônicos

Fiz vários protótipos eletrônicos. Alguns deles estavam no protoboard, alguns deles em um protoboard de cobre. Para o design final, fiz um pcb personalizado usando uma impressora 3D modificada. (aqui está o instrutível para esse projeto)

Etapa 3: projetar as peças de plástico

Você pode encontrar o design de todas as partes 3D neste link thingverse.

Você também pode acessar o design do Fusion 360 em:

Etapa 4: imprimir as peças

Todas as peças da impressora 3D podem ser encontradas aqui:

Estar ciente. A impressão leva tempo. A caixa externa que é a maior parte pode levar até 14 horas para ser concluída.

O parafuso de Arquimedes é a parte especial que deve ser impressa verticalmente. Você pode precisar de um bom soprador de ar (pato divertido) para resfriar o filmanet derretido à medida que sai do bocal.

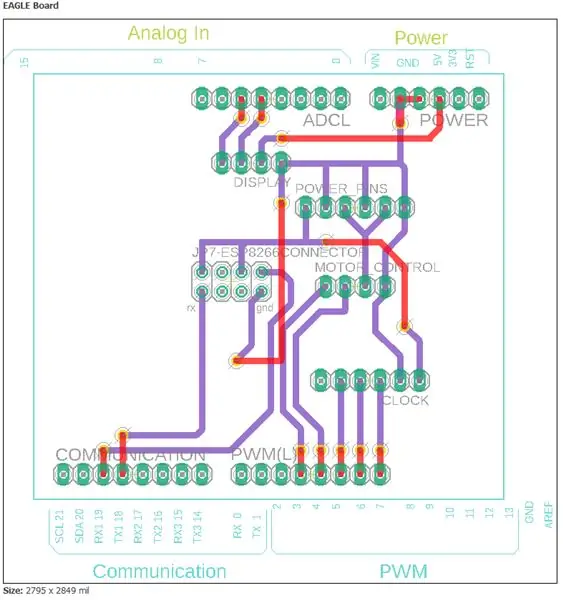

Etapa 5: Projetar o circuito e fazer o Pcb

A fabricação de PCBs para este projeto é descrita aqui.

Os arquivos de design de circuito EAGLE são

A maioria das peças são módulos eletrônicos, como:

- Relógio,

- controle do motor DC,

- controle de exibição,

- exibição,

- esp8266,

- arduino mega

- conversor de energia

Existem muitas variedades diferentes desses módulos. A maioria deles tem entradas / saídas semelhantes, então será fácil adaptar o design atual da águia. No entanto, algumas modificações podem ser necessárias.

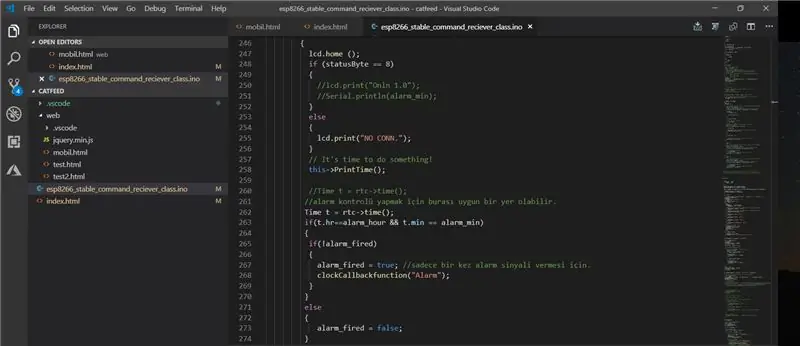

Etapa 6: escrever software

Você pode encontrar o código completo aqui.

Este código pode não funcionar em algumas definições de placa Arduino. Eu usei placas Arduino AVR 1.6.15. Os mais novos não funcionaram (ou funcionaram com alguns problemas menores ou maiores)

Eu também adicionei alguns exemplos de código html. As páginas HTML podem ser usadas para testar os recursos de conexão wi-fi do dispositivo.

O dispositivo aceita comandos simples de url html. Por exemplo: para começar a alimentar você pode simplesmente enviar "https://192.168.2.40/?pin=30ST" do navegador. (O IP pode mudar de acordo com as configurações de rede local) Além de iniciar e parar o dispositivo, você pode definir a hora e o alarme usando o mesmo formato com parâmetros diferentes.

Este comando html é recebido por esp8266 e analisado pelo software. O software atua como um servidor web simples. Ele executa comandos e retorna 200 se for bem-sucedido.

Esse método de controle não é a maneira mais elegante de controlar dispositivos iot. Aqui você pode encontrar melhores formas de comunicação IOT, como MQTT. Estou planejando revisar o software para incluir um protocolo melhor.

Usei o Microsoft Visual Code como editor. Comecei com Arduino IDE, mas mudei para VSCode. Aconselho fortemente que, se você for escrever código para mais de 100 linhas, nem pense em usar o IDE do Arduino.

Etapa 7: montar

O vídeo detalhado da montagem e o vídeo do protótipo de trabalho estão aqui

Recomendado:

Distribuidor automático de desinfetante para as mãos faça você mesmo: 6 etapas

Distribuidor automático de desinfetante para as mãos DIY: Neste projeto, vamos construir um distribuidor automático de desinfetante para as mãos. Este projeto usará Arduino, sensor ultrassônico, bomba de água e desinfetante para as mãos. Um sensor ultrassônico é usado para verificar a presença de mãos abaixo da saída da máquina sanitizadora

Distribuidor automático de álcool em gel com Esp32: 9 etapas

Dispensador Automático de Álcool Gel com Esp32: No tutorial veremos como fazer um protótipo completo, para montar um dispensador automático de álcool gel com esp32, incluirá montagem passo a passo, circuito eletrônico e também o código fonte explicado passo a passo Passo

Distribuidor automático de desinfetante para as mãos: 3 etapas

Distribuidor automático de desinfetante para as mãos: este distribuidor automático de desinfetante para as mãos foi projetado para ser uma opção de custo relativamente baixo e fácil de montar. A maioria dos itens necessários pode ser adquirida em revendedores locais de hardware e eletrônicos. Existe a opção de imprimir em 3D um

Como carregar a ração para vacas: 9 etapas

Como carregar ração para vacas: tudo que está vivo precisa de comida para sobreviver. Durante os meses de inverno e primavera, não há grama para as vacas pastarem. Isso torna muito importante que as vacas sejam alimentadas adequadamente para que produzam bezerros saudáveis. Nas etapas a seguir, o pr

Alimentador automático para gatos super estiloso: 3 etapas (com fotos)

Alimentador automático para gatos superestiloso: Jojo é um gato muito bonito. Eu o amo em todos os aspectos, exceto que ele continua me acordando todos os dias 4h da manhã para comer, então é hora de conseguir um comedouro automático para gatos para salvar meu sono. No entanto, ele é tão bonito que quando eu quero encontrar um certo