Índice:

- Suprimentos

- Etapa 1: Design e padrão

- Etapa 2: Criação do padrão de base

- Etapa 3: teste padrão básico

- Etapa 4: Criação de padrão de asa

- Etapa 5: testes de couro

- Etapa 6: Protótipo 1

- Etapa 7: corte e acabamento da tira

- Etapa 8: Layout do padrão do laser

- Etapa 9: Tempo do laser

- Etapa 10: Preparar as peças para a montagem

- Etapa 11: costurando o bolso traseiro

- Etapa 12: costurar painéis flexíveis

- Etapa 13: costure as asas juntas

- Etapa 14: costurar as asas na base

- Etapa 15: Adicionar Snaps

- Etapa 16: adicionar alça de tórax

- Etapa 17: Anexar guarnição

- Etapa 18: fazer fivelas laterais

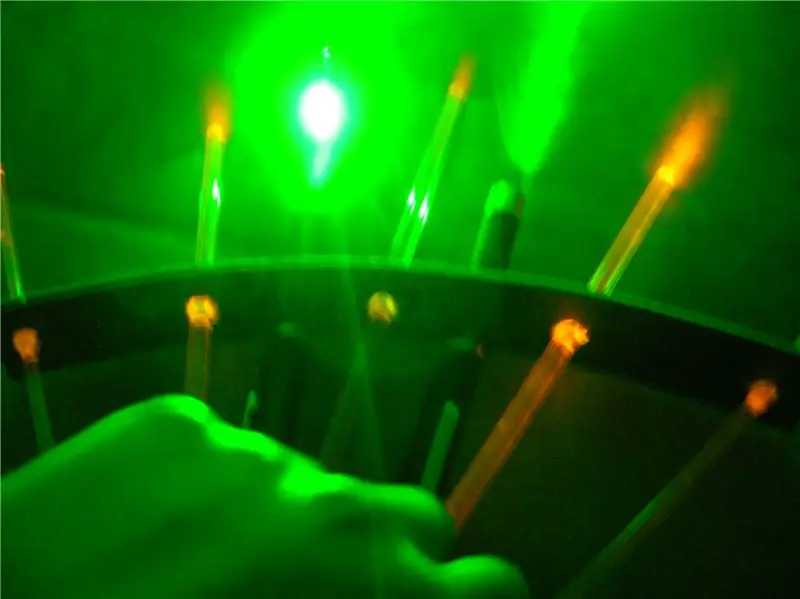

- Etapa 19: Alimentando as Fibras

- Etapa 20: Amarre as fibras

- Etapa 21: fixando a base de fibra

- Etapa 22: Adicionar Elevação às Asas

- Etapa 23: aparar as fibras

- Etapa 24: conquiste a noite

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Já faz um tempo que não me empenho em um projeto importante, então, quando Joel do Ants on a Melon me pediu para fazer uma peça de fantasia para o lançamento de seus novos produtos de fibra óptica, aceitei de bom grado. Usei sua lanterna de geração anterior para meu vestido e casaco de fibra óptica, e você pode aprender mais sobre a nova lanterna de mudança de cor usada neste Instructable em seu kickstarter. Foi divertido fazer e fotografar - muito obrigado à minha incrível fotógrafa Lisa Donchak e à modelo Mara Harris!

As restrições de design deste eram desafiadoras, pois tinha que ser tamanho único, apelar para um grande público e, claro, mostrar o produto. Depois de algumas idas e vindas, decidimos por um conjunto de asas, o que me deu uma desculpa para executar uma ideia de design que tenho há muito tempo.

Eu amo a silhueta e o drama das asas, mas as peças estruturais têm suas desvantagens. Danifiquei meu quinhão de asas em um táxi e tive dificuldade em abrir caminho no meio de uma multidão ou não as usei por medo de ferir alguém no meio da multidão. Eles também são geralmente pesados para empacotar e muitas vezes ficam em casa porque não vale uma mala inteira para uma única peça de fantasia. Com essas armadilhas em mente, aproveitei as próprias fibras para criar a forma alada, mantendo a base bem mínima, o que permite fácil transporte e mobilidade com todo o impacto de um grande par de asas. Embora haja algumas coisas que eu mudaria na próxima vez, estou muito feliz com a forma como elas acabaram!

Suprimentos

Posso ter esquecido algumas coisas, mas foi a maior parte do que usei:

Kit de fibra ótica (lanterna e feixe de fibra ótica): Os componentes de fibra ótica usados neste projeto são a lanterna RGB Critter e o acessório de fibra ótica 360 strand da Ants on a Melon. A nova lanterna e acessórios de fibra óptica estão disponíveis no kickstarter de Joel. Como os produtos kickstarter não serão enviados imediatamente, se você quiser fazer essas asas agora, pode verificar alguns dos outros chicotes de fibra óptica no mercado ou tentar fazer os eletrônicos você mesmo. Esses dois instructables (Jellyfish Skirt e Fiber Optic Fairy Wings) usam feixes menores, mas são uma boa inspiração para criar sua própria fonte de iluminação e fibra óptica.

Couro: 7 onças ou mais, ou 3 mm é o que usei. Acho que tinha uma boa espessura e não ficaria muito mais fino pelo menos nas asas. Você pode emagrecer nas guarnições e peças traseiras. Usei couro acabado porque não estava interessado em adicionar outra etapa de tingimento, no entanto, o bronzeado vegetal pode funcionar muito bem por causa de sua rigidez. Também acabei comprando uma pulseira de 72 "3/4" da Tandy, pois o couro que comprei não se prestava bem ao polimento.

Ferragens: Rebites (usei tampa dupla média, escolha primeiro o seu couro e pegue o tamanho certo para duas camadas desse couro), fechos de pressão, fivelas de 3/4 (3) e

Resultados: Cordão transparente elástico para costurar fibras, linha resistente para costurar couro, supercola (usei locktite) e fita de espuma eva de 1/2 "x1 / 2" para separar as camadas de couro. É muito mais espuma do que eu precisava, então outro material pode funcionar para isso se você tiver algum tipo de espuma ou neoprene que possa empilhar à mão.

Ferramentas: usei uma máquina industrial de grande porte para este projeto, mas você também pode puncionar e costurar à mão. As ferramentas básicas que usei foram um conjunto de punções de orifício único, cortador rotativo afiado, régua, tapete de corte e mesa resistente, martelo de couro, ferramenta de afiação, tinta de couro preta, agulhas de costura pesadas. Para definir os encaixes e rebites acima, as ferramentas de configuração para eles podem ser adquiridas separadamente ou como um conjunto. Depende das suas necessidades, em que você pode querer investir se ainda não tiver essa ferramenta.

Etapa 1: Design e padrão

Comecei com um design bastante claro em minha mente. Eu queria que as fibras se estendessem dos ombros para criar a forma de asa, e que a base fosse de couro preto com uma aparência de penas. Eu queria que ele levantasse os ombros para ter mais movimento e forma. Para acomodar o cabo do chicote nas costas, algo com um estilo coldre foi o que primeiro veio à mente. Comecei a pesquisar diferentes designs de arreios e, depois de tirar alguma inspiração do WaterFallWorkshop no Etsy e outros, achei o esboço acima.

A criação de padrões neste foi um verdadeiro desafio. Eu queria que as fibras estivessem quase invisíveis na parte de baixo e, de alguma forma, alimentassem o couro grosso. Eu gostei da ideia de uma aparência em forma de asa, mas não queria penas individuais, então optei por uma abordagem em duas camadas para fornecer uma superfície mais uniforme para as fibras. Alguns desafios de design eram como alimentar as fibras sem danificá-las e como evitar muitas camadas de couro grosso presas em um só lugar. Usar papel para prototipar não era o ideal, mas era melhor do que tecido, e fiz pequenas amostras de design no couro final pelo máximo que pude.

Aprendi um pouco com a primeira execução e fiz alguns ajustes no padrão anexado aqui. As peças do padrão anexadas são todas em papel carta ou ofício para facilitar a impressão, caso você queira usar a ferramenta ou pular a textura de pena completamente e não tiver acesso a um cortador a laser. Se estiver formatando para laser, as peças estão todas lá, mas os contornos não foram formatados para laser ainda, e eu não incluí as peças dispostas em um documento porque o layout dependerá das dimensões do couro. Observe que esse padrão foi feito para se ajustar à lanterna do Joel's Kickstarter, portanto, se você estiver trabalhando com um produto diferente, faça os ajustes necessários.

Nos passos a seguir mostrarei como fiz o pattern, caso você queira fazer algumas variações.

Etapa 2: Criação do padrão de base

Para começar, criei um padrão para a base. Eu fiz a concha traseira bem longe para permitir mais espaço vertical para uma forma de asa. Comecei com tecido, depois passei para papel grosso porque é mais estrutural e fácil de ajustar com tesoura e fita adesiva.

Etapa 3: teste padrão básico

Depois de transferir para o papel, adicionei alças de papel ajustáveis para experimentar a primeira iteração do padrão.

Coloquei no formulário e coloquei a fibra óptica para testar o conceito o máximo que pude. Usando o formulário, fui capaz de fazer alguns pequenos ajustes, como a altura que eu precisava do bolso de trás para colocar a lanterna. No entanto, a parte mais importante que não está representada é experimentá-lo em um grupo de amigos com diferentes tipos de corpo para me ajudar a estreitar em um ajuste quase universal e definir quanto tempo as alças precisariam ter em vários lugares para acomodar a variedade de tamanhos.

Etapa 4: Criação de padrão de asa

Assim que a base parecia sólida, mudei para as asas. Eu queria que as peças aladas se levantassem da base para dar alguma forma às fibras, mas não tinha certeza de como as peças se integrariam com o bolso traseiro onde as fibras começavam. Isso passou por várias iterações até que cheguei ao padrão da última foto, já que cobria os feixes de fibras muito bem quando visto de trás e tinha uma separação decente entre as camadas aladas.

Uma das últimas considerações era como as asas seriam fixadas. Eu pretendia terminar a parte de trás com uma tira de couro e rebites, mas quatro camadas de couro grosso de 3 mm criariam uma borda imóvel volumosa. Para resolver isso, planejei deslocar as duas camadas das asas cerca de meia polegada da borda e usar a tira de couro e rebites para fechar a lacuna.

Etapa 5: testes de couro

Teste teste teste! E quando você achar que conseguiu, teste um pouco mais, especialmente quando você só tem uma chance de acertar no tecido / couro final:)

Comecei testando minhas configurações de couro. Eu tinha tan veg e um belo couro preto como opções, e testei os dois no cortador a laser. Queria usar o preto, pois pouparia o trabalho de tingir o couro e fui em frente. Um subproduto não intencional interessante do corte a laser é que o corante é removido do preto no processo de varredura, então percebi que precisaria adicionar um pouco de tinta para corrigir esse problema. O que levou ao próximo problema, que mudou o tom do preto. Então, depois de esfregar agressivamente com uma toalha úmida, fui capaz de obter as marcas de varredura em seu tom preto desejado, sem qualquer brilho da camada de tinta.

O próximo teste foi em torno do acabamento traseiro e dos rebites. Conforme mencionado na última etapa, eu estaria fechando uma lacuna com a tira, mas a saliência criada por duas camadas de asas era muito grossa e significava que a tira seria um ângulo íngreme e rebites sob muita pressão. Demorou um pouco de prática martelar os rebites em um ângulo, mas eventualmente aprendi a prender minha base de fixação do rebite na mesa para estabilidade, e martelar suavemente em linha com o ângulo do rebite ou então eles se deformariam.

Etapa 6: Protótipo 1

Nesta fase, fiz um protótipo de couro sintético. Infelizmente, o couro sintético não se parece muito com o couro, e eu deveria ter escolhido um tecido de prototipagem diferente. No entanto, testei o design geral e a orientação das fibras e descobri onde fazer orifícios para elas na base. Dito isso, a localização dos furos que determinei nesta etapa acabou não sendo a ideal no couro final grosso. No padrão anexado na etapa 3, incluí orifícios que estão a uma distância melhor.

Também testei como prender as fibras na ponta das penas. Eu esperava usar pequenos laços zip para manter as coisas simples, mas sendo o perfeccionista que sou, era muito perceptível e optei por uma linha transparente elástica em vez disso.

Depois de experimentá-lo em vários amigos novamente, decidi que era perto o suficiente para tentar em tecido / couro final.

Eek! Aqui vamos nós!

Etapa 7: corte e acabamento da tira

Como eu precisava de alças bem compridas, cortei os comprimentos de que precisava primeiro, antes de definir o padrão para o cortador a laser. Como mencionei na lista de suprimentos, acabei comprando uma pulseira pré-fabricada da Tandy porque tinha um acabamento mais bonito do que as que fiz. Mas, independentemente, os comprimentos necessários eram os seguintes:

Correia traseira / lateral: a correia que seria rebitada na parte traseira interna também serve como as correias na frente para prender ao arnês sob o busto. Para acomodar uma variedade de tamanhos, o comprimento total da minha era de 45 , no entanto, você poderia conseguir menos dependendo do seu tamanho. Para determinar o comprimento desta tira, um comprimento ideal seria o comprimento exato da curva interna para baixo para a alça do busto em ambos os lados.

Sob a alça do busto: Esta é mais direta e precisa ser do tamanho de sua sob o busto / parte inferior do peito, mais cerca de 6 polegadas para a fivela e tal.

Fivelas das alças laterais: encaixadas na alça do busto estão duas alças curtas com fivelas. Eu fiz isso em um total de 4 polegadas de comprimento, o que significa que você precisará de cerca de 20 centímetros para estar seguro para dobrar para trás e rebitá-las.

Corte a correia da forma mais limpa possível. É mais fácil falar do que fazer, mesmo com um cortador rotativo afiado. Acho que teria feito melhor com uma faca ou com o próximo nível de cortador rotativo. Ficaram ótimos, mas o couro não era propício para um bom acabamento nas laterais. Tudo o que pude fazer com este couro foi usar uma ferramenta de afiação para cortar as bordas internas emplumadas. No entanto, se usar um couro que dê brilho, depois de aparar as bordas, dê um bom polimento para uma pulseira acabada e com aparência profissional.

Etapa 8: Layout do padrão do laser

Como o couro geralmente é vendido em peças não uniformes, o layout das peças exige planejamento e cuidado. Havia um pequeno orifício que precisava ser evitado na minha peça, e eu tive que ajustar a colocação das minhas peças padrão de acordo.

Etapa 9: Tempo do laser

Assim que me senti confiante de que a colocação era sólida, fiz alguns passes aéreos e fui em frente. A varredura levou muito tempo, cerca de uma hora. O corte foi bem rápido.

Você provavelmente está se perguntando quais eram minhas configurações, mas adivinhe ?! Depois de todos os testes do dia anterior, as configurações que pensei ter discado não eram fortes o suficiente. Não verifiquei completamente antes de puxar a peça e, para minha consternação, ela havia cortado apenas 2/3 do caminho! Divertido para mim, passei o tempo criando um padrão digital para "acelerar o processo", mas também consegui cortá-lo à mão! Suspirar. Várias horas não planejadas depois, finalmente tive minhas peças cortadas e prontas para montagem.

Aprendizagem aqui é que um pouco overpowered é melhor, já que a ótica pode ficar turva e perder energia ao fazer um trabalho maior como este.

Etapa 10: Preparar as peças para a montagem

Antes de costurar qualquer coisa, pintei o padrão raster de preto, limpando o excesso de tinta completamente, pois descobri que era necessário em meu teste.

Em seguida, fiz furos onde planejava alimentar as fibras até o topo de cada camada alada. Em retrospecto, eu deveria ter feito essa parte com laser também, mas desde que baguncei minhas configurações de laser de qualquer maneira, eu estaria perfurando-as de qualquer maneira. Sorte sua que se você fizer esse projeto e tiver acesso a um cortador a laser, os furos estão nos arquivos!

Por último, usei meu furador para fazer buracos onde precisaria costurar as fibras. No final, eu só amarrei nas pontas das penas, e a segunda fileira de orifícios que fiz mais perto do interior das penas não foi necessária.

Etapa 11: costurando o bolso traseiro

E agora a parte divertida - começar a usar esta incrível máquina industrial! Já usei produtos industriais antes, mas este é perfeito para couro, pois pode ser desacelerado para maior controle. Você só tem uma chance ao costurar couro, tão lento e firme é o caminho a percorrer. Se você não tiver acesso a uma máquina como esta, ela também pode ser perfurada e costurada à mão.

Primeiro costurei uma tira de 3 "na parte inferior central da peça de base, o que serviria para manter a alça no lugar. Deixei um pedaço de sobra para que eu pudesse medir o tamanho, uma vez que o resto do bolso de trás foi montado. Em seguida, costurei cada uma das peças laterais, alinhando ao longo da parte inferior. Para acomodar a faixa torácica na parte inferior da bolsa, costure apenas cerca de 1 "da parte inferior das peças de trás.

Etapa 12: costurar painéis flexíveis

Como é comum em algumas roupas de couro, decidi adicionar alguns painéis elásticos como mostrado para adicionar alguma flexibilidade à peça. Minha esperança era que ele se flexionasse para melhor acomodar diferentes formas corporais e movimentos durante o uso. No final, embora a peça acabada tenha ficado bastante rígida, ainda acho que ajudou.

Agora que a base foi costurada, passei para as asas.

Etapa 13: costure as asas juntas

Antes de adicionar as asas à base, eu primeiro as costurei umas nas outras para tornar mais fácil prendê-las à base. Isso foi muito fácil, pois envolvia costura alinhada ao longo da borda interna.

Etapa 14: costurar as asas na base

Em seguida foi a costura final. Conforme descrito anteriormente, eu desloco as asas da borda interna da base para evitar uma borda grande e grossa de quatro camadas. Para mantê-lo centralizado, alinhei as peças primeiro e comecei do meio, costurando cada lado com cerca de 1/2 de deslocamento da borda

Embora meu objetivo inicialmente fosse fazer o acabamento final cobrir os orifícios onde a fibra óptica seria passada, percebi como isso seria difícil com a espessura do couro que estava usando e, em vez disso, tentei simplesmente cobrir a linha de costura.

Etapa 15: Adicionar Snaps

Agora que a costura foi concluída, passei para o hardware. Para completar a bolsa traseira, comecei com os dois encaixes laterais e o encaixe superior. Eu adicionei encaixes usando um setter de encaixe, base e martelo. Deixando o encaixe inferior por último, acrescentei a alça de fibra óptica primeiro para determinar o posicionamento e cortei a tira de couro inferior conforme necessário para um ajuste confortável.

Finalmente, abri uma janela para acessar os botões de controle na maçaneta. Uma coisa a se notar é que, embora suas fibras pareçam estar dispostas de uma maneira, o cabo tem o hábito de torcer. Não há muito o que fazer sobre isso, mas saiba que mesmo se você dividir suas fibras perfeitamente no meio do feixe e o cabo parecer estar em um lugar consistente, isso pode torcer com o tempo e significar que você precisa desparafusar o cabo apenas um pouco para manter os botões alinhados com a janela aberta. Felizmente, o produto funcionará bem, mesmo que não seja aparafusado com firmeza.

Etapa 16: adicionar alça de tórax

Para adicionar a cinta torácica, comecei com uma abordagem de anel D. No entanto, depois de terminar esta peça, percebi que se trata de uma falha de design. A menos que seja feito sob medida para uma pessoa especificamente, a fivela da frente não será centralizada. Para obter o máximo de flexibilidade, a alça deve ser capaz de passar pela bolsa da alça.

Para resolver isso, removi os anéis D e preguei o couro ao longo da parte inferior, passando a alça por trás da alça de fibra óptica (veja as duas últimas fotos).

Etapa 17: Anexar guarnição

A última grande etapa da construção foi adicionar o acabamento da guarnição, que também serve como tiras de fixação na frente. Como a curva no centro das costas era bem profunda, primeiro tive que formar o couro para caber. Depois de algumas sessões de molhar e dobrar o couro, ele se ajustou muito bem e estava pronto para ser colocado.

Começando no centro, fiz um orifício centralizado na guarnição e bem acima da linha de costura das asas na peça principal, depois prendi com um rebite. Se você se lembra, este foi um elemento de design que testei bastante primeiro, já que o acabamento em couro está em um ângulo significativo e é fácil bagunçar essa parte. No momento em que comecei a peça final, eu tinha pegado o jeito, mas as partes importantes a serem observadas aqui é que a base do rebite é fixada diretamente ou, nesta foto, encostada na minha placa de martelar com fita para que eu pudesse coloque alguma força direcional nele. Também é importante não martelar com muita força e manter a direção do martelo ligeiramente inclinada, ou os rebites se deformam.

Abri caminho até o rebite dianteiro por rebite, tentando manter as coisas simétricas e substituindo o rebite ocasional que deu errado. Se você precisar substituir um rebite, é bom ter um alicate e alicate à mão para retirá-los.

Etapa 18: fazer fivelas laterais

As pontas soltas da alça adicionada na última etapa serão presas à frente por meio dessas fivelas deslizantes. Eles eram simples de fazer, e acabei tornando-os mais curtos (4 ) depois de tentar minha peça em alguns amigos menores.

A alça inferior precisa ser grande o suficiente para deslizar facilmente sobre a cinta torácica, com espaço para uma camada extra de cinta para segurar a extremidade solta da cinta torácica se for deixada mais tempo. Comecei por aí, fixando com um rebite. Em seguida, marquei onde deveria ficar o laço da fivela e fiz um furo para ele. Com uma fivela de barra central como essa, seu couro se enrolará em torno da barra central com um orifício para a língua. Neste ponto, eu poderia ter prendido com um rebite, mas optei por costurar por serem curtos.

Etapa 19: Alimentando as Fibras

Infelizmente, não documentei essa etapa tão bem quanto gostaria, mas assim que a construção foi concluída, chegou o momento da fibra. Em cada lado, há dois conjuntos de feixes, um passando entre a base e a primeira camada da asa e outro entre a primeira e a segunda camada de cada lado. A partir daí, cachos menores passam pelos orifícios para o lado superior.

Antes de começar esta etapa, contei as fibras e fiz as contas de quantas deveriam ser enfiadas em cada orifício. Existem 11 orifícios na camada superior da asa e 12 na parte inferior, portanto, com um total de 360 fibras e 46 linhas no total, a resposta é apenas 8. Para ser exato, 4 de cada lado precisa de apenas 7, e o resto 8

Para configurar esse processo, comecei desembaraçando e dividindo o pacote ao meio. Não retratado aqui, eu amarrei com zíper na base para mantê-lo firmemente no lugar, esperando que ele mantivesse uma posição consistente e não girasse ou girasse de modo a atrapalhar o alinhamento dos botões dentro da bolsa traseira. Infelizmente, como aprendi trabalhando com eles, independentemente de como as coisas estão alinhadas, muitas vezes mudam com o tempo, então faça o melhor que puder.

Assim que as coisas ficaram estáveis, retirei grupos de 8 (ou 7) fibras e empurrei-as para o lado superior. Isso era mais fácil de falar do que fazer em alguns lugares, e eu tive que re-perfurar alguns orifícios ao longo do caminho mais longe da base para que eu pudesse realmente acessá-los, especialmente na asa inferior. Aprendizagem!

Etapa 20: Amarre as fibras

Depois que consegui puxar todas as fibras e tomei alguns cuidados para que todas estivessem bem assentadas, era hora de amarrá-las.

Com uma agulha de costura romba grossa e um cordão transparente elástico, costurei os cortes externos que havia feito, enrolando os feixes de fibra duas vezes e amarrando com dois nós quadrados apertados.

Depois de amarrados, coloco uma gota de supercola em cada um. Depois de seco, cortei as pontas soltas.

Etapa 21: fixando a base de fibra

Depois que todas as fibras estavam no lugar, percebi que não gostei da aparência do pacote nesta seção. Parecia limpo por trás, mas do lado havia muita luz emanando dele. Para cortar o bloco de luz e adicionar algum interesse visual, enrolei os dois lados com um fio preto. Para manter o cordão no lugar, fiz um orifício na camada da asa do meio para proteger o início do envoltório e fiz dois orifícios no centro das costas para prender o final do envoltório. Como suporte adicional, amarrei os feixes com o mesmo elástico transparente e acabei os nós com super cola antes de aparar.

Em retrospecto, posso ter projetado coisas de forma que a aba de couro as cobrisse melhor, mas, dado o design, ajudou bastante.

Etapa 22: Adicionar Elevação às Asas

No meu projeto inicial, as seções das asas tinham uma boa sustentação entre si e a base, mas como eu suspeitava que poderia acontecer depois que as camadas fossem pesadas com fibras, elas colapsaram umas sobre as outras.

Para ajudar, eu tenho um pouco de espuma adesiva eva 1/2 "x1 / 2" para adicionar algum suporte e separação. Definitivamente ajudou, mas se eu fizesse isso novamente, seria interessante exagerar o padrão para que houvesse uma separação mais natural. Como alternativa, seria interessante fazer isso com algo mais rígido, embora esta peça tenha ficado rígida o suficiente.

Etapa 23: aparar as fibras

E agora a parte final um tanto assustadora!

Eu queria criar uma forma alada com a frente relativamente curta e a parte posterior longa, mas não tinha ideia se as fibras se comportariam depois que seu peso acabasse. Para começar, cortei cada pacote alinhado um com o outro, começando onde queria que o mais curto fosse e terminando com o mais longo, desenhando uma linha reta entre eles e aparando de acordo. Eu fiz isso principalmente medindo a distância do solo. Isso me deu uma primeira ideia de como seria.

De um lado, as fibras eram bastante uniformes em sua curvatura para dentro, mas do outro lado estavam espalhadas. Experimentei calor em alguns enfeites sobressalentes. Aprendi que é fácil atrasar, mas é possível alterar a forma sem destruir a fibra.

Para fazer isso, tirei a peça da forma do vestido e coloquei as fibras no chão, endireitando um feixe de cada vez. Usei meu pé e uma mão para segurar os pacotes ensinados contra o chão, e a outra mão para aplicar calor suavemente. Há uma mudança sutil quando as fibras aquecem o suficiente para liberar sua forma e, após alguma prática, você verá o momento em que isso acontece. Assim que o fizer, corte o fogo imediatamente e mantenha-o ensinado por alguns segundos para endurecer. Depois de endireitar a metade inferior de todas as fibras, embora não fosse perfeita, a forma ficou significativamente mais uniforme entre os lados.

Como uma etapa final, coloquei em camadas cada pacote conforme mostrado na 5ª foto para obter mais distribuição dos pontos de luz.

Etapa 24: conquiste a noite

E agora você está pronto para enfrentar a noite!

Certifique-se de postar um I Made It se você fizer um, adoro ver como as pessoas adaptam meus designs!

Vá sacudir esses ombros e desfrutar de suas asas:)

Recomendado:

Instalação de teto estrela de fibra óptica musical reativa: 11 etapas (com fotos)

Instalação de teto estrela de fibra óptica reativa a música: Quer um pedaço da galáxia em sua casa? Descubra como é feito abaixo! Durante anos foi o projeto dos meus sonhos e finalmente acabou. Demorou um pouco para ser concluído, mas o resultado final foi tão satisfatório que tenho certeza de que valeu a pena. Um pouco de bi

O primeiro relógio de vela de fibra óptica do mundo: 14 etapas (com fotos)

O primeiro relógio de vela de fibra óptica do mundo: decidi dar um presente para minha esposa e queria ter uma ideia original. Gostei da ideia de uma escultura em movimento e, depois de muita deliberação, surgiu o conceito de um relógio mecânico que brilhava e piscava usando cristais, velas e

Matriz de LED "Fibra Óptica": 9 etapas (com fotos)

Matriz de LED de "fibra ótica": neste projeto, criei uma matriz de " fibra ótica " Matriz LED usando fita LED WS2801 e bastões de cola. Os visores de luz têm uma aparência diferente de cubos de LED semelhantes e algumas vantagens. Primeiro, você não pode ver os LEDs reais na tela porque

Ventiladores a laser de fibra óptica: 9 etapas (com fotos)

Ventiladores de laser de fibra óptica: o que é legal? Fibra ótica. O que é mais legal? Lasers. O que é incrível? Ventiladores de fogo. Este instrutível foi inspirado em parte por ventiladores de fogo e em parte pela bailarina biônica. Cada ventilador é feito de cinco hastes de fibra ótica, iluminadas por um sensor de inclinação em vermelho ou amarelo

O Guia para Iniciantes em Fibra Óptica: 13 etapas (com fotos)

O Guia para Iniciantes em Fibra Óptica: Fibra ótica! Fibra ótica! Reconheço que sou um pouco obcecado por fibra óptica, e por um bom motivo. Eles são uma maneira durável, versátil e relativamente simples de adicionar belos efeitos de iluminação a qualquer coisa que você esteja fazendo. Basta olhar para alguns dos g