Índice:

- Etapa 1: Ferramentas e peças

- Etapa 2: hackear o breadout Board

- Etapa 3: Soldar o LED 0805

- Etapa 4: soldando o MOSFET de canal N

- Etapa 5: Fiação da Matriz de Sensores

- Etapa 6: Concluindo a Matriz de Sensores

- Etapa 7: obtendo dados

- Etapa 8: Laser Tracer (demonstração)

- Etapa 9: Staring Poopeyes (demonstração)

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

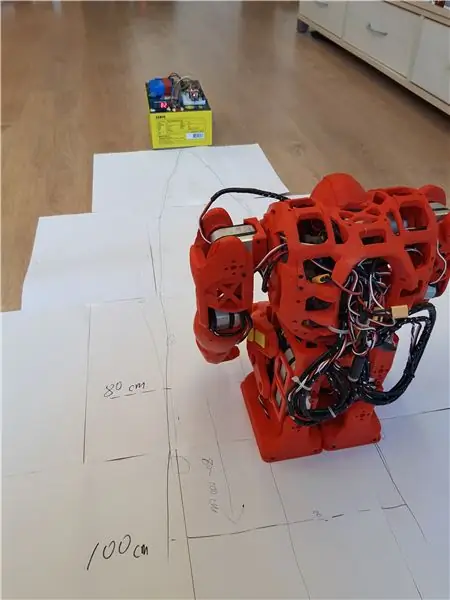

Quando estou construindo um robô bípede, sempre penso em ter algum tipo de dispositivo legal que possa rastrear meu oponente e fazer movimentos de ataque com ele. Muitos projetos de radar / lidar já existem aqui. No entanto, existem algumas limitações para o meu propósito:

- Os módulos do sensor de onda ultrassônica são bastante grandes. Cada robô seria parecido com WALL-E.

- Todos os projetos de radar atuais incluem um sensor (ondas ultrassônicas, infravermelho, laser, …) e um servo motor no meio. A varredura do ambiente requer que o servo se mova de um lado para o outro. Mover as coisas para frente e para trás cria mudanças de momentum, o que é ruim para o equilíbrio e a caminhada dos bípedes.

- A frequência de varredura é limitada pela velocidade do servo. Provavelmente, apenas vários hertz podem ser alcançados. Mesmo que a frequência de varredura possa ser aumentada por algum super-servo, isso resultaria em vibração pesada.

- O arranjo [servo motor central - sensor] também limita a posição de montagem e o design. É difícil montar algo que não seja uma cabeça. O que faz meu bípede parecer um WALL-E balançando a cabeça todas as vezes. Não é legal!

- O arranjo [servo-sensor] também pode ser construído como um estilo [motor-sensor]. O sensor (ou sensores) está girando continuamente ao longo do eixo do motor. Isso pode eliminar os solavancos de impulso e problemas de baixa frequência de varredura, mas não a limitação do projeto do torso. A dificuldade de fiação também aumentaria substancialmente.

Depois de pesquisar, este minúsculo sensor VL53L0X da ST espirrou nos meus olhos. Ao reivindicar o sensor de intervalo de tempo de voo "Menor do mundo", a dimensão é de apenas 4,4 x 2,4 x 1,0 mm. Apresentando

- Emissor e detector de laser infravermelho no chip

- Alcance de até 2 m (1,2 m no modo rápido)

- Endereço I2C programável

- Um pino de saída de interrupção GPIO

- Olho seguro

Todos esses recursos especiais combinados me permitiram superar os problemas acima, se um conjunto de sensores VL53L0X pudesse funcionar. Originalmente, pensei que esse radar seria chamado de radar de estado sólido, mas descobri que esse termo era usado para outra coisa. Portanto, a palavra "Estacionário" no título significa que não há partes móveis neste gadget de radar. Além disso, embora LIDAR (detecção e variação de luz) seja o termo tecnicamente correto para esse chip, RADAR é referido aqui como um termo mais genérico.

A razão pela qual o endereço I2C programável e o pino de saída GPIO são essenciais para este projeto é explicada posteriormente.

Etapa 1: Ferramentas e peças

Ferramentas

As seguintes ferramentas são necessárias neste projeto:

- Ferro de solda

- Soldando mãos ajudando

- Ferramenta de crimpagem Dupont

- Chave hexagonal de 1,5 mm

- Ferramenta de remoção de revestimento de fio

- Cortador de arame

- Pistola de cola quente

- Pinças

- Lupa (física ou aplicativos em seu telefone)

- Alicate de bico chato

Peças

As seguintes partes são usadas neste projeto:

- 10x VL53L0X GY-530 breakout boards

- Um Arduino (Uno, Nano, Mega, Zero, Mini, … etc)

- Uma placa de ensaio e alguns fios da placa de ensaio

- AWG # 26 fios com cores diferentes

- AWG # 30 fio único

- 5 conectores macho Dupont

- 5x invólucros Dupont de pino único

- 10x suportes de quadro de breakout impressos em 3D

- 1 moldura circular impressa em 3D

- Parafusos de cabeça chata 10x M2x10

- 10x 0804 LED (azul recomendado)

- 10x SOT-23 AO3400 N-Channel MOSFET

- Um pequeno capacitor (10 ~ 100uF)

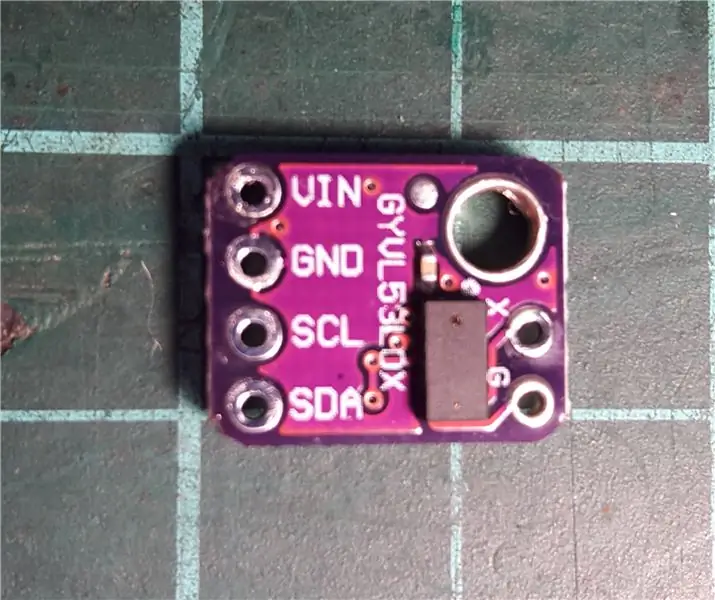

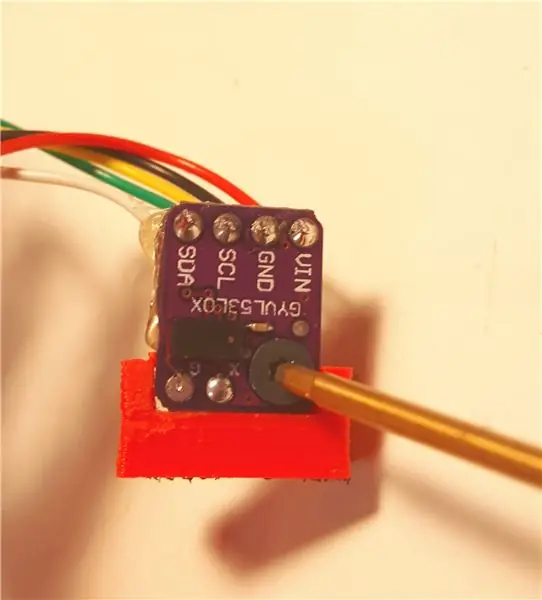

Placa de fuga

A placa breakout VL53L0X que usei é a GY-530. Também estão disponíveis a versão Adafruit e a versão Pololu. Se possível, eu recomendo usar o produto Adafruit ou Pololu porque eles são ótimos produtos, ótimos tutoriais e ótimas bibliotecas de software. Eu testei na biblioteca VL53L0X da Adafruit e usei uma versão modificada da biblioteca VL53L0X da Pololu.

Conectores Dupont

Os conectores dupont são usados para a placa de ensaio. Você pode usar qualquer outro tipo de conexão que tiver em mãos.

Parafusos e peças impressas em 3D

Os parafusos M2, suportes e moldura circular são usados para colocar os sensores em um arranjo circular. Você pode usar qualquer outro método, como cartão, madeira para modelar, argila ou até mesmo cola quente em uma lata.

Etapa 2: hackear o breadout Board

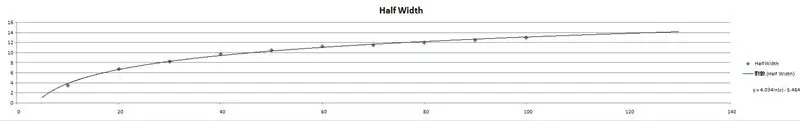

Cone de Detecção

Usei um único módulo para desenhar o cone de detecção. Usando um robô impresso principalmente em 3D como alvo. As distâncias são mostradas no display de led e medidas aproximadamente. Os dados medidos são registrados em um arquivo Microsoft Excel e são usados a função de ajuste de curva. O melhor ajuste é uma curva logarítmica natural, com distância efetiva de 3 cm a aproximadamente 100 cm.

A 60 cm, a curva de detecção de um único sensor é de cerca de 22 cm. Com um alvo de 20 cm de largura, uma separação circular de 10 ~ 15 graus para o conjunto de radar deve produzir uma resolução de varredura aceitável.

Endereço I2C

Embora o endereço do dispositivo VL53L0X I2C seja programável, é necessário controle total do pino XSHUT pelo microcontrolador. A sequência para fazer isso é:

- A energia é aplicada ao AVDD.

- Todos os chips VL53L0X são colocados no estado Hw Standby (reset), colocando TODOS os seus pinos XSHUT em LOW.

- Cada chip é retirado do estado de reinicialização, um de cada vez. O endereço I2C padrão após a inicialização é 0x52.

- O endereço do chip é alterado para um novo endereço por meio de um comando I2C. Por exemplo, 0x52 mudou para 0x53.

- Repita as etapas 3 e 4 para todos os chips.

Teoricamente, no máximo 126 unidades podem ser acionadas no mesmo barramento para a faixa de endereços de 7 bits. No entanto, na prática, a capacitância do barramento e a limitação da corrente de drenagem do microcontrolador podem / devem limitar o número máximo do dispositivo.

O novo endereço I2C não é armazenado no chip VL53L0X contra desligamento ou reinicialização. Portanto, este processo deve ser feito uma vez a cada inicialização. Isso significa que um pino precioso é necessário para cada unidade no conjunto de radar. Isso é muito hostil para a fiação e o consumo de pinos, para uma correia de radar com mais de 10 ou 20 unidades.

Como mencionado no STEP1, é uma sorte que haja um pino GPIO1 no chip VL53L0X, originalmente usado para interrupção, pode fazer o trabalho.

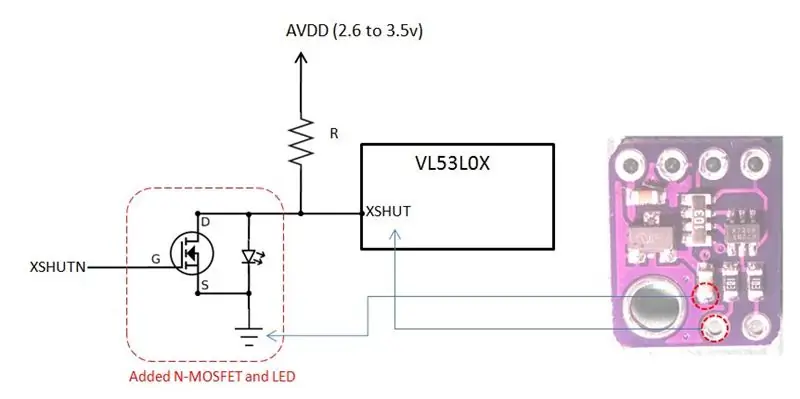

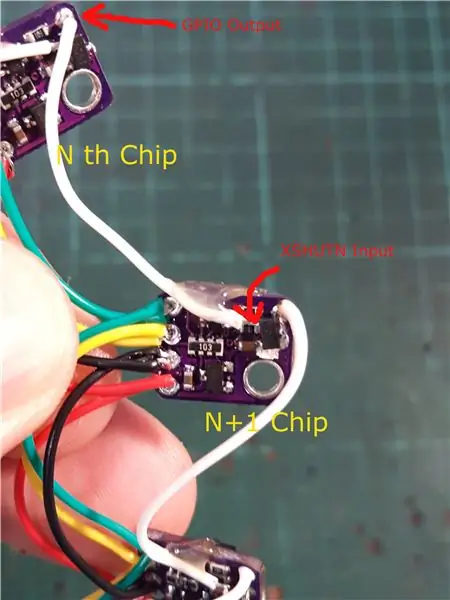

Cadeia margarida GPIO-XSHUTN

A saída GPIO está em estado de alta impedância na inicialização e dreno aberto para baixo enquanto ativo. Os pinos GPIO e XSHUT são puxados para o alto para AVDD na placa breakout GY-530, conforme recomendado na folha de dados. Para colocar todos os chips VL53L0X de forma confiável no estado Hw Standby (levando o XSHUT para baixo), precisamos de uma porta lógica NOT (inversor) para cada pino XSHUT. Em seguida, conectamos a saída GPIO de um chip (o chip N) ao XSHUTN (XSHUT-NOT) do chip downstream (o chip N + 1).

Ao ligar, todos os pinos GPIO (inativos) são puxados para cima, todos os pinos XSHUT subsequentes são direcionados para baixo pela porta NOT (exceto o primeiro chip onde seu pino XSHUTN é conectado ao microcontrolador). A alteração do endereço I2C e a liberação do XSHUT do chip downstream são feitas no software, um por um.

Se você estiver usando placas de breakout diferentes, certifique-se de que os resistores pull-up estejam instalados ou não e faça os ajustes apropriados.

Adicionando um LED

Na próxima etapa, um pequeno 0805 SMD LED será adicionado à placa de breakout, conectado do pad XSHUT ao terminal GND de um capacitor adjacente. Embora o LED em si não afete a operação do módulo, ele nos dá uma boa indicação visual no nível lógico XSHUT.

Conectar o LED em série com o resistor pull-up (10k no meu caso) no pino XSHUT irá causar uma queda de tensão. Em vez do alto nível lógico de 3,3 V, a queda de tensão direta para um LED 0805 vermelho é medida de 1,6 V. Embora esta tensão seja maior do que o nível lógico alto (1,12v) no datasheet, o LED azul é melhor para este hack. A queda de tensão direta para o LED azul é medida em cerca de 2,4 V, o que está seguramente acima do nível lógico do chip.

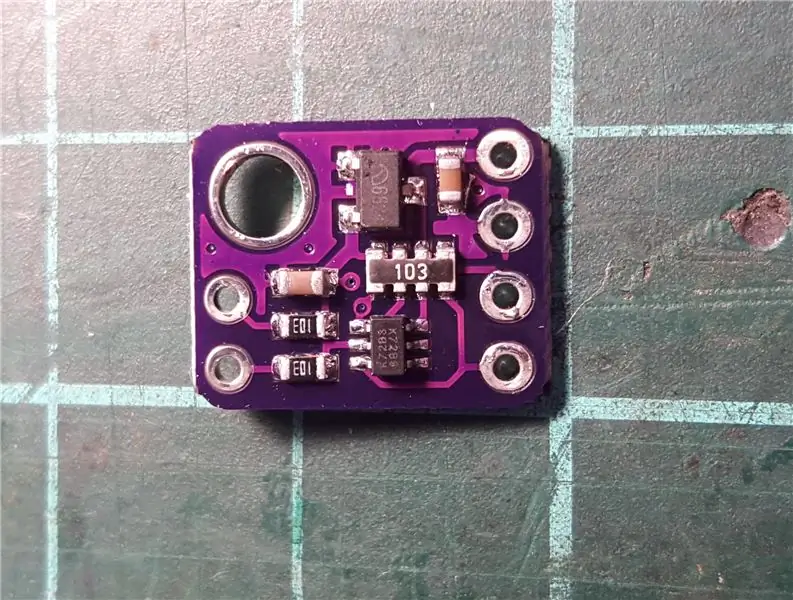

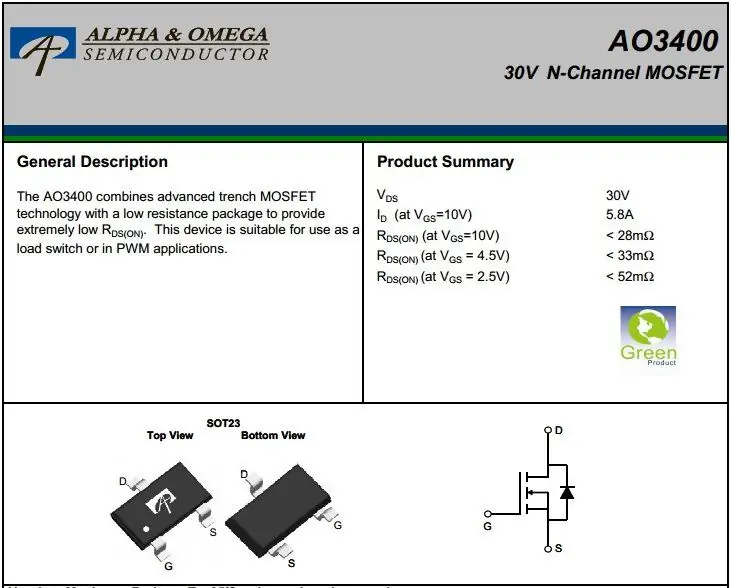

Adicionando o Inversor N-MOS (Logic NOT Gate)

Um pequeno MOSFET SOT-23 N-channel está empilhado no LED que adicionamos. Dois terminais (D, S) precisam ser soldados na placa breakout e o terminal restante (G) é conectado ao pino GPIO da placa upstream usando o fio # 26.

Notas sobre como adicionar componentes SMD

Soldar componentes SMD em uma placa de breakout não projetada para essa finalidade não é uma tarefa fácil. Se você ainda não ouviu falar em 0805, SMD, SOT-23, é provável que ainda não tenha soldado esses minúsculos componentes. Ao manusear esses pequenos componentes manualmente, é muito comum que:

- A pequena coisa simplesmente caiu e desapareceu, para sempre,

- As minúsculas almofadas da coisinha apenas descolaram.

- As minúsculas pernas da coisinha quebraram.

- A lata de solda acabou de formar uma gota e não pôde ser separada.

- E mais…

Se você ainda deseja fazer este radar, você pode:

- Mude os componentes para um pacote maior, como o estilo DIP.

- Obtenha mais componentes do que o mínimo necessário, para prática e consumo.

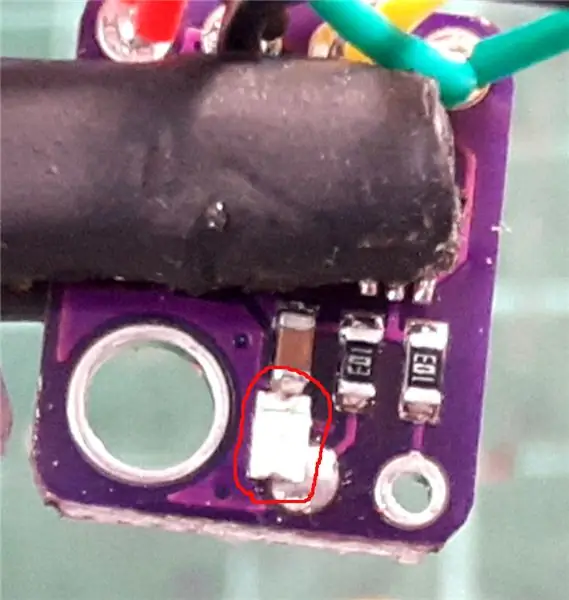

Etapa 3: Soldar o LED 0805

Soldando o LED SMD 0805

Soldar um LED 0805 manualmente, em uma placa breakout não projetada para SMD, não é uma tarefa fácil. As etapas a seguir são minha recomendação para soldar o LED.

- Use a mão auxiliar para segurar sua placa de apoio.

- Coloque um pouco de pasta de solda na borda do capacitor SMD e na almofada "XSHUT".

- Use o ferro de solda para colocar um pouco de solda adicional na borda do capacitor.

- Coloque um pouco de pasta de solda em ambas as extremidades do LED 0805.

- Use o ferro de soldar para colocar um pouco de estanho em ambas as extremidades do LED 0805.

- Use a pinça para colocar o LED conforme mostrado na foto. A extremidade do cátodo normalmente tem uma linha marcada. No meu exemplo, há uma linha verde na extremidade do cátodo. Coloque a extremidade do cátodo na extremidade do capacitor.

- Use a pinça para adicionar uma leve pressão no LED em direção ao capacitor e solde o LED na extremidade do capacitor, adicionando calor à extremidade do capacitor ao mesmo tempo. Não pressione com força o LED. Sua tampa pode quebrar sob calor e pressão excessiva. Após a soldagem, adicione uma leve pressão no LED lateralmente, para testar se o LED está soldado no lugar.

- Agora solde o LED no dip pad XSHUT. Esta etapa deve ser mais fácil.

Nota: A extremidade do capacitor mostrada na imagem é o terminal de aterramento nesta placa de breakout. E o dip pad XSHUT é puxado por um resistor.

Testando o LED

O LED deve acender quando você aplicar energia (por exemplo, 5 V) e aterrar a placa de breakout.

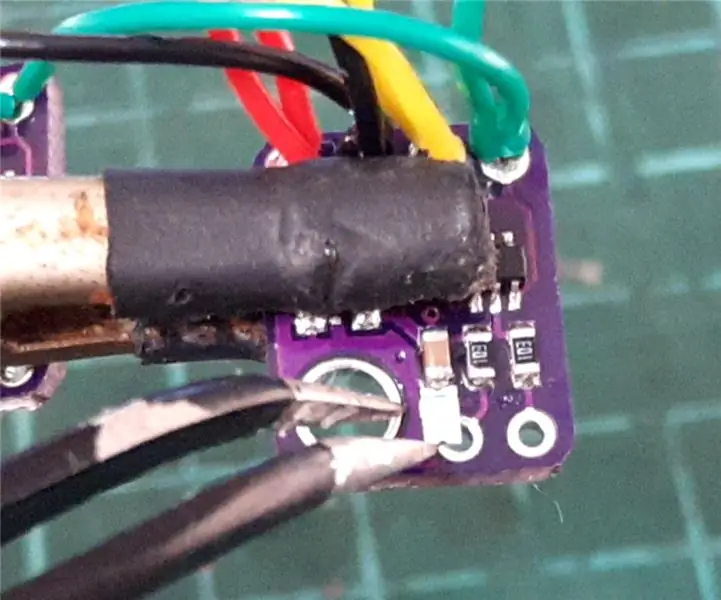

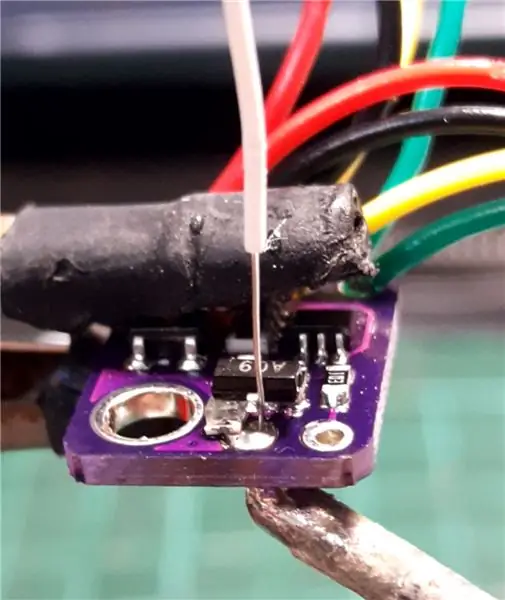

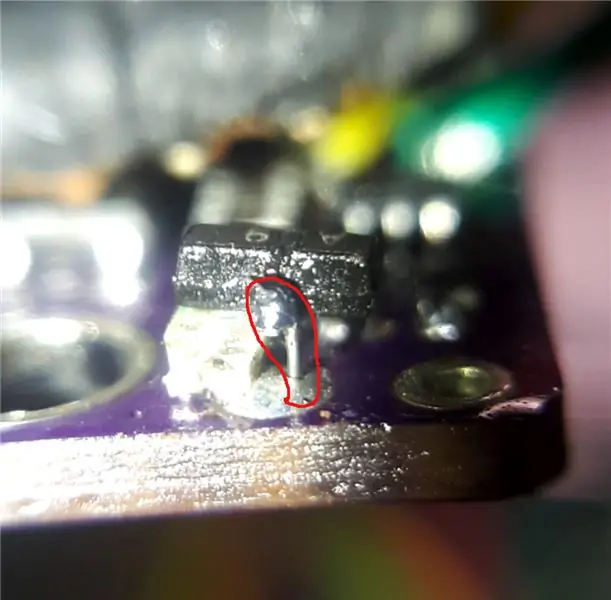

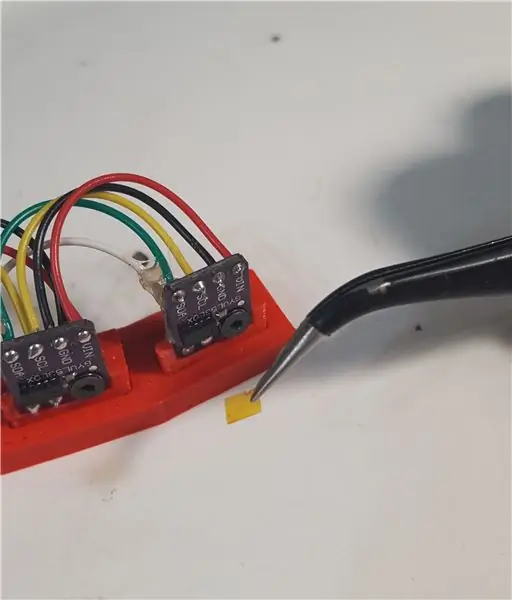

Etapa 4: soldando o MOSFET de canal N

Soldando o AO3400 N-Channel MOSFET

Este MOSFET está no pacote SOT-23. Precisamos "empilhá-lo" no LED e adicionar um fio também:

- Coloque um pouco de pasta de solda e estanhe os três terminais.

- Use uma pinça para colocar o MOSFET em cima do LED 0805. O terminal S deve tocar a parte superior do capacitor

- Solde o terminal S com a ponta do capacitor, conforme mostrado na foto.

- Corte uma pequena seção de fio simples AWG # 30 e remova o revestimento cerca de 1 cm.

- Use o ferro de solda para derreter a solda no orifício XSHUT por baixo e insira o fio # 30 por cima, conforme mostrado na foto.

- Soldar a extremidade superior do fio ao terminal MOSFET D.

- Corte o fio extra.

Nota: O terminal MOSFET S está conectado à extremidade do capacitor, conforme mostrado na imagem. Essa extremidade é o terminal de aterramento. O terminal MOSFET D é conectado ao pino XSHUT original.

O terminal G não está conectado neste momento. Sua posição está logo acima de alguns resistores pull-up. Certifique-se de que haja uma lacuna entre eles (N-MOS e resistor) e não entre em contato um com o outro.

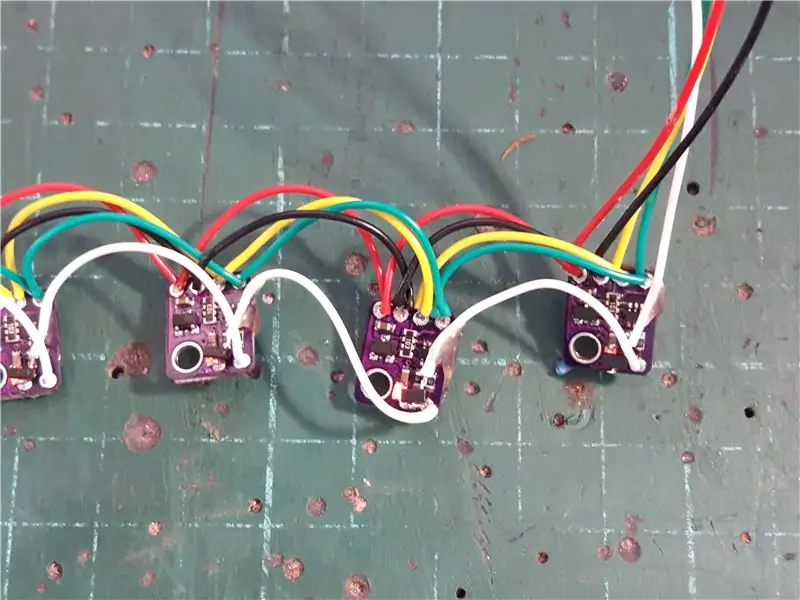

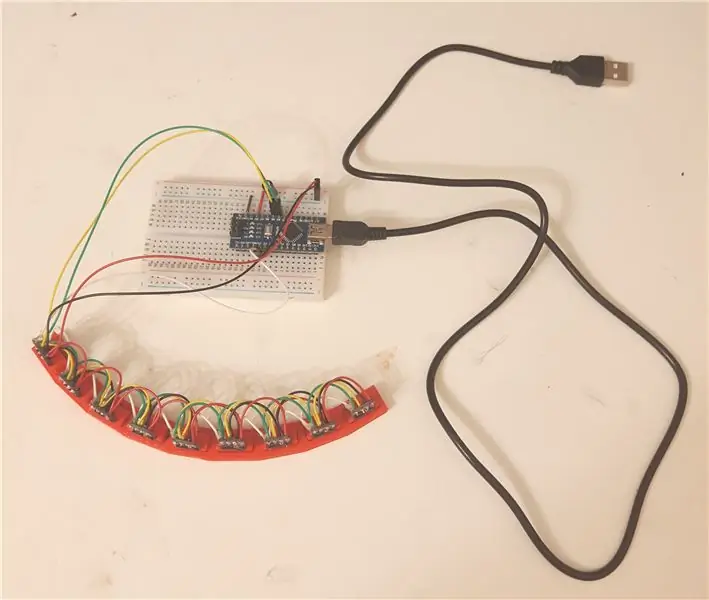

Etapa 5: Fiação da Matriz de Sensores

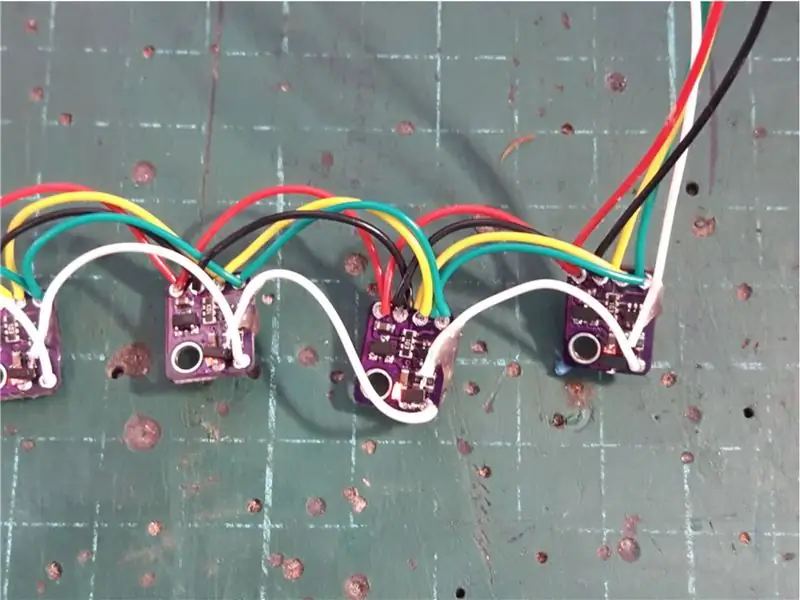

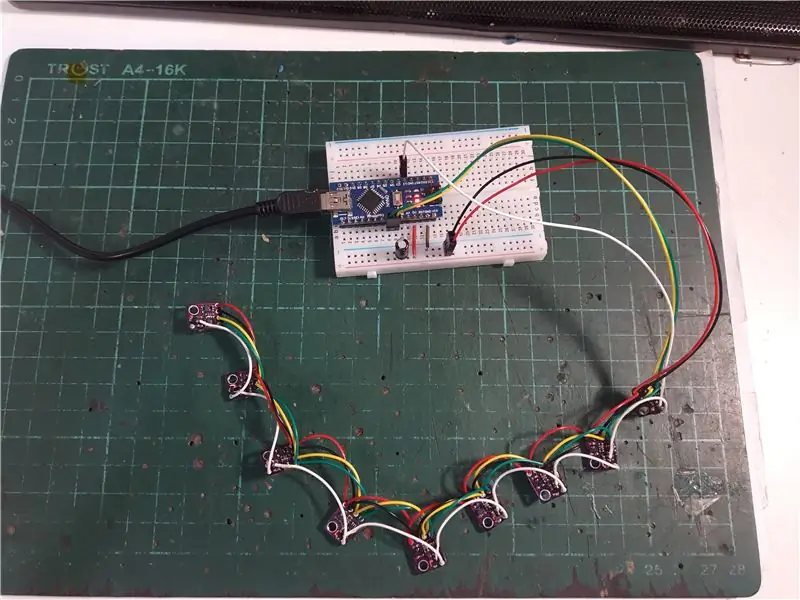

Fiação de barramento comum

O ônibus comum inclui:

- Potência Vcc. Vermelho na foto. Estou usando o arduino nano com lógica 5v. A placa auxiliar tem LDO e regulador de nível. Portanto, é seguro usar 5v como Vin.

- Chão. Preto na foto.

- SDA. Verde na foto.

- SCL. Amarelo na foto.

Essas quatro linhas são linhas comuns. Corte o comprimento adequado dos fios e soldá-los em paralelo, a todos os módulos do sensor. Usei 20 cm do Arduino até o primeiro sensor e 5 cm cada depois.

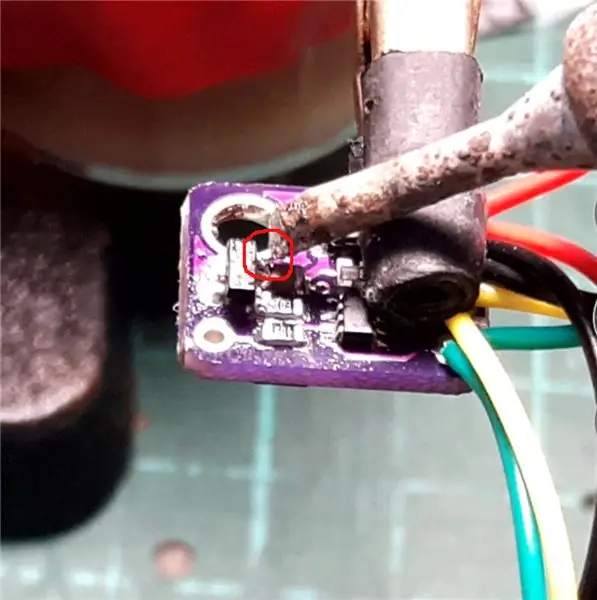

Fiação XSHUTN e GPIO

O fio branco de 20 cm é do pino de controle do arduino ao pino XSHUTN do primeiro sensor. Esta é a linha de controle necessária para tirar o primeiro chip VL53L0X da reinicialização e alterar o endereço I2C.

O fio branco de 5 cm entre cada módulo é a linha de controle da ligação em cadeia. O chip upstream (por exemplo, chip # 3) GPIO pad, é conectado à perna XSHUTN downstream (por exemplo, chip # 4) (terminal N-Channel MOSFET G).

Tenha cuidado para não fazer contato do terminal G com o resistor abaixo. Você pode adicionar uma fita isolante na lacuna. O revestimento de proteção normalmente fornecido com o chip VL53L0X pode ser usado aqui.

Use a pistola de calor para furar o fio de controle.

Cola quente

Como você pode ver na foto, há uma gota de cola quente no fio de controle branco, próximo ao terminal N-MOS G. Esta etapa é muito importante e absolutamente necessária. Uma solda flutuante diretamente na perna do componente SMD é muito fraca. Mesmo uma pequena pressão no fio pode quebrar a perna. Faça esta etapa com cuidado.

Testando o LED

Quando você aplica energia (ex. 3.3v-5v) e aterramento ao conjunto de sensores, o LED no primeiro módulo deve responder com o nível lógico do fio XSHUTN. Se você conectar o XSHUTN à lógica alta (ex. 3.3v-5v), o LED deve estar desligado. Se você conectar o fio XSHUTN para baixo (terra), o LED no primeiro módulo deve estar aceso.

Para todos os módulos subsequentes, o LED deve estar desligado.

Este teste é realizado antes de conectar ao arduino.

Etapa 6: Concluindo a Matriz de Sensores

Teste de Daisy Chain

Agora queremos testar se a mudança de endereço I2C funciona para todos os sensores no array. Como mencionado, o primeiro chip é controlado pelo arduino. O segundo chip é controlado pelo primeiro chip e assim por diante.

- Configure a placa do pão. 5V e o trilho de aterramento são conectados diretamente do adriano 5V e o aterramento. O consumo de corrente para cada sensor é classificado como 19ma na folha de dados.

- Adicione um capacitor no barramento de alimentação para ajudar a estabilizar o Vin.

- Conecte o Vin e o aterramento do conjunto de sensores ao barramento de alimentação.

- Conecte o SDA ao pino A4 do arduino Nano (pode ser diferente para outros microcontroladores).

- Conecte o SCL ao pino A5 do arduino Nano (pode ser diferente para outros microcontroladores).

- Conecte o fio XSHUTN ao pino D2 do arduino Nano. (Isso pode ser alterado no esboço).

- Acesse github https://github.com/FuzzyNoodle/Fuzzy-Radar e baixe a biblioteca.

- Abra o exemplo "Daisy_Chain_Testing" e carregue o esboço.

Se tudo funcionar, você deverá ver os LEDs de status acenderem um a um, semelhante ao videoclipe acima.

Você também pode abrir a janela serial e ver o progresso da inicialização. A saída seria parecida com esta:

Abrindo portPort open Iniciando esboço. Defina o chip 0 no modo de reinicialização. Todos os LEDs de status devem estar desligados. Agora configurando os sensores. O LED deve acender um por um. Configurando o chip 0 - Redefina o endereço I2C para 83 - Inicializa o sensor. Configurando chip 1 - Redefina o endereço I2C para 84 - Inicializa o sensor. Configurando o chip 2 - Redefina o endereço I2C para 85 - Inicialize o sensor. Configuração da matriz de radar concluída.

Monte o suporte e a estrutura

- Coloque cuidadosamente cada módulo GY-530 no suporte com o parafuso M2x10. Não pressione o MOSFET ou puxe os fios XSHUTN.

- Coloque cada suporte na moldura circular. Use um pouco de cola quente para colar as peças.

Novamente, os parafusos M2, suportes e moldura circular são usados para colocar os sensores em um arranjo circular. Você pode usar qualquer outro método, como cartão, madeira para modelar, argila ou até mesmo cola quente em uma lata.

Os arquivos impressos em 3D que usei são fornecidos abaixo. A moldura circular tem 9 módulos, separados por 10 graus cada. Se você tiver um olho aguçado, havia 10 módulos nas fotos anteriores. O motivo? Explicado abaixo …

Remova o revestimento protetor

Se você seguiu as etapas desde o início, é um bom momento para remover o revestimento protetor do chip VL53L0X. Em minhas fotos anteriores, eles já foram removidos porque eu tenho que testar os módulos e verificar se o conceito funciona antes de postar estes instrutíveis.

Sobre o revestimento protetor, o folheto informativo afirma: "Deve ser removido pelo cliente antes da montagem da tampa de vidro". Os dois orifícios minúsculos (emissor e receptor) no chip VL53L0X são vulneráveis à poluição, como poeira, graxa, cola quente, etc …

Uma vez poluído, o alcance pode ser reduzido e as leituras podem estar erradas em um valor óbvio. Um dos meus módulos de teste está acidentalmente poluído por argila de cola, o alcance é reduzido para 40 cm e a leitura de distância é erroneamente aumentada em 50%. Por isso tem cuidado!

Etapa 7: obtendo dados

Usando o exemplo Raw_Data_Serial_Output

Agora realmente gostamos de ver os dados de nossa matriz de sensores. Na biblioteca do arduino no GitHub:

https://github.com/FuzzyNoodle/Fuzzy-Radar

Existe um exemplo chamado Raw_Data_Serial_Output. Este exemplo demonstra a saída de dados brutos da matriz do sensor. Os valores de saída estão em milímetros.

Depois que os sensores são inicializados, deve ver algo assim na janela serial quando você acena com a mão pelos sensores:

Consulte o videoclipe para ver uma demonstração ao vivo.

Usando o exemplo Fuzzy_Radar_Serial_Output

A próxima etapa é obter dados úteis dessas leituras de distância. O que queríamos de um RADAR são a distância e o ângulo do objeto alvo.

- A distância está em milímetros, em relação à superfície do sensor. Retornar 0 significa que o alvo está fora do intervalo.

- O ângulo está em graus, no plano horizontal. O código atualmente espera que os sensores sejam espaçados uniformemente. Retornar 0 graus significa que o alvo está na posição central da matriz.

Alguns algoritmos de filtragem são aplicados na biblioteca:

-

Remoção de ruído:

- Leituras curtas (em termos de contagem de amostra) são consideradas ruído e são removidas.

- As leituras que estão longe do valor médio são removidas.

-

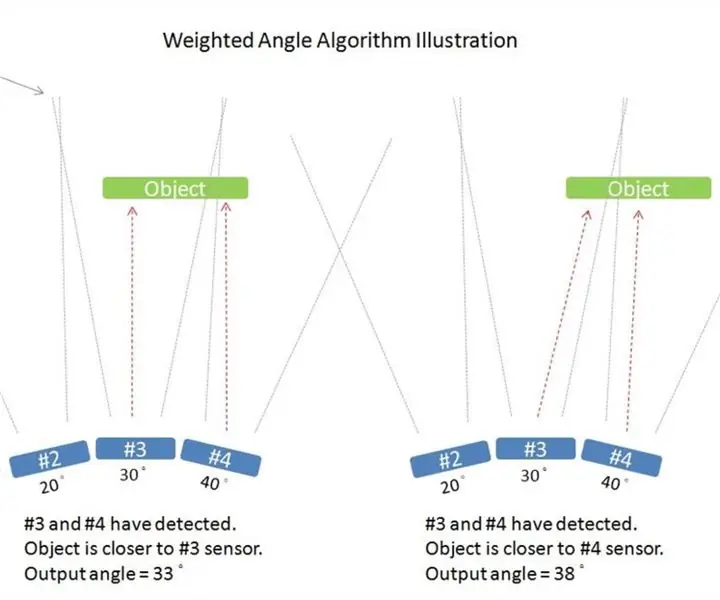

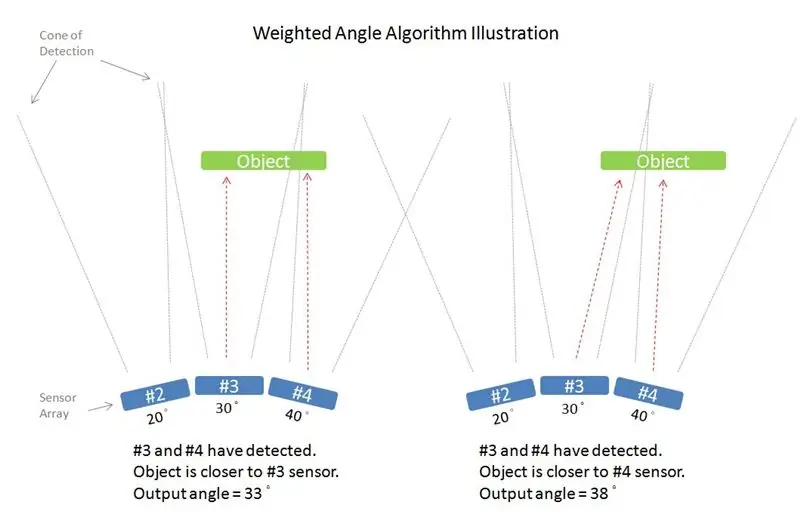

Cálculo do ângulo de peso (veja a ilustração acima)

- O objeto alvo é considerado uma superfície plana

- Se vários sensores detectaram o objeto ao mesmo tempo, um peso é calculado para cada sensor.

- O peso de cada sensor está inversamente relacionado à sua distância.

- O anjo de resultado é calculado a partir do ângulo ponderado de cada sensor.

-

Seleção de alvo primário:

- Se houver mais de um grupo de leituras, o grupo mais amplo (com mais contagem de leitura do sensor) permanece.

- Por exemplo, se você colocar as duas mãos na frente da matriz de sensores, a mão detectada por mais sensores permanece.

-

Seleção de alvo mais próxima:

- Se houver mais de um grupo detectado com a mesma largura, o grupo mais próximo permanece.

- Por exemplo, se você colocar duas mãos na frente da matriz de sensores e dois grupos detectados tiverem a mesma contagem de sensores, o grupo mais próximo do sensor permanecerá.

A distância e o ângulo de saída são suavizados por meio do filtro de passagem baixa

No Raw_Data_Serial_Output, as leituras brutas de distância são convertidas em valor de distância e ângulo. Depois de fazer o upload do esboço, você pode abrir a janela serial para ver o resultado semelhante a este:

Nenhum objeto detectado. Nenhum objeto detectado. Nenhum objeto detectado. Distância = 0056 Ângulo = 017 Distância = 0066 Ângulo = 014 Distância = 0077 Ângulo = 011 Distância = 0083 Ângulo = 010 Distância = 0081 Ângulo = 004 Distância = 0082 Ângulo = 000 Distância = 0092 Ângulo = 002 Distância = 0097 Ângulo = 001 Distância = 0096 Ângulo = 001 Distância = 0099 Ângulo = 000 Distância = 0101 Ângulo = -002 Distância = 0092 Ângulo = -004 Distância = 0095 Ângulo = -007 Distância = 0101 Ângulo = -008 Distância = 0112 Ângulo = -014 Distância = 0118 Ângulo = -017 Distância = 0122 Ângulo = -019 Distância = 0125 Ângulo = -019 Distância = 0126 Ângulo = -020 Distância = 0125 Ângulo = -022 Distância = 0124 Ângulo = -024 Distância = 0133 Ângulo = -027 Distância = 0138 Ângulo = - 031 Distância = 0140 Ângulo = -033 Distância = 0136 Ângulo = -033 Distância = 0125 Ângulo = -037 Distância = 0120 Ângulo = -038 Distância = 0141 Ângulo = -039 Nenhum objeto detectado. Nenhum objeto detectado. Nenhum objeto detectado.

Agora, você tem um RADAR (LIDAR):

- Menor do que os módulos de sensor ultrassônico

- Sem peças móveis

- Varre a 40 Hz.

- Com a forma de um cinto, pode ser montado em uma moldura circular

- Use apenas três fios de controle, além de alimentação e aterramento.

- Tem uma faixa de 30 milímetros a cerca de 1000 milímetros.

Nas etapas a seguir, mostraremos algumas demonstrações interessantes!

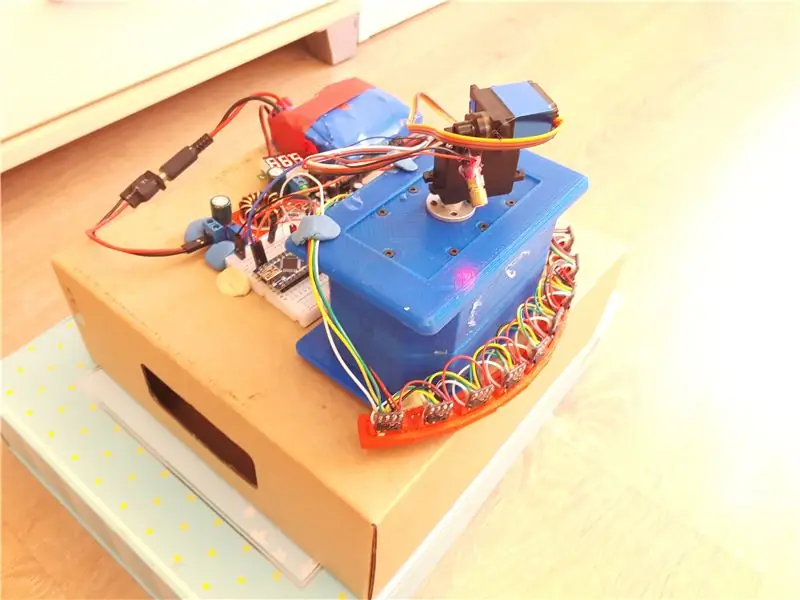

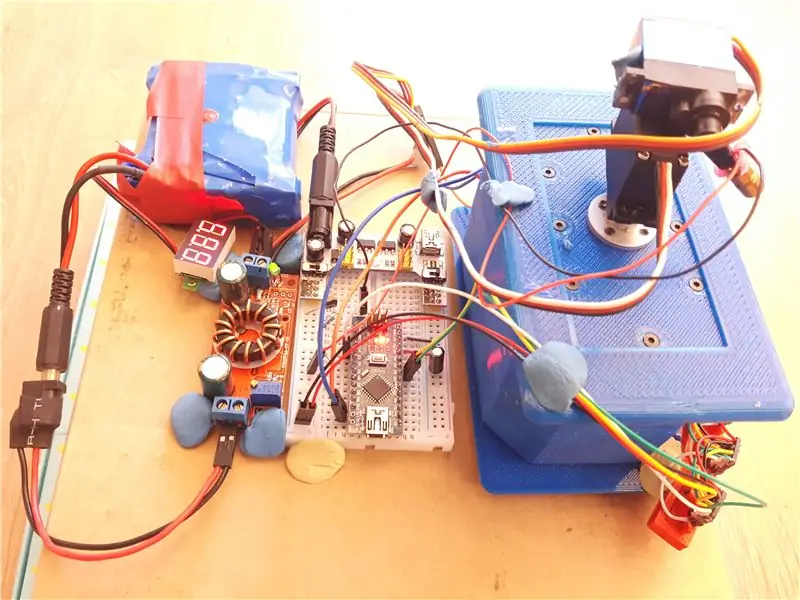

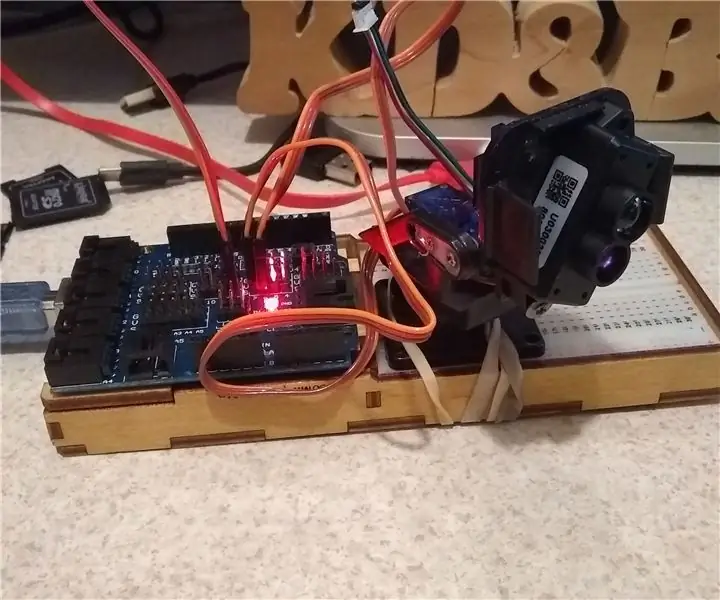

Etapa 8: Laser Tracer (demonstração)

Este é um exemplo de uso do Radar Estacionário que construímos nas etapas anteriores. Esta etapa não está escrita em detalhes, pois se trata de um demonstrador do Radar. Em geral, você precisa desses itens adicionais para construir este projeto de demonstração:

- Dois servos

- Uma cabeça de emissão de caneta laser

- Um MOSFET ou Transistor NPN para controlar a saída da cabeça do laser

- Uma fonte de energia para os servos. Deve ser separado do microcontrolador.

O código pode ser baixado aqui.

Por favor, veja o vídeo fornecido.

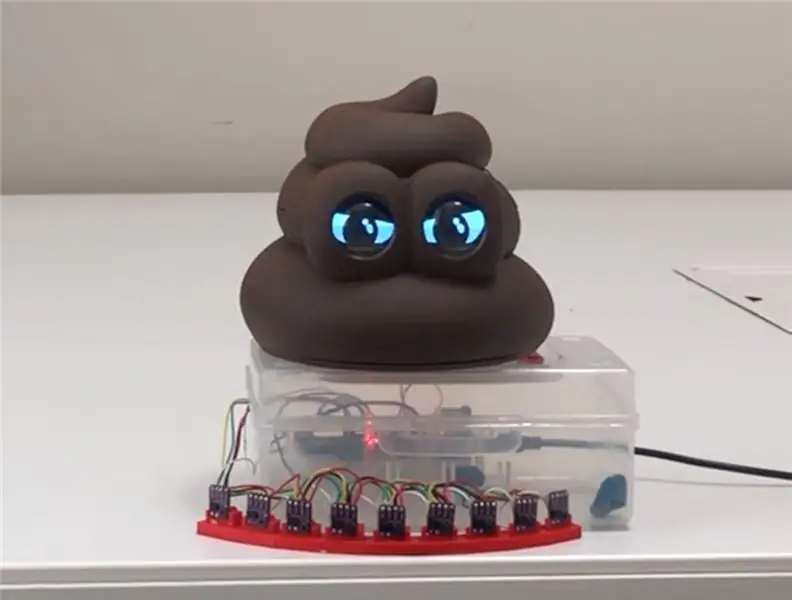

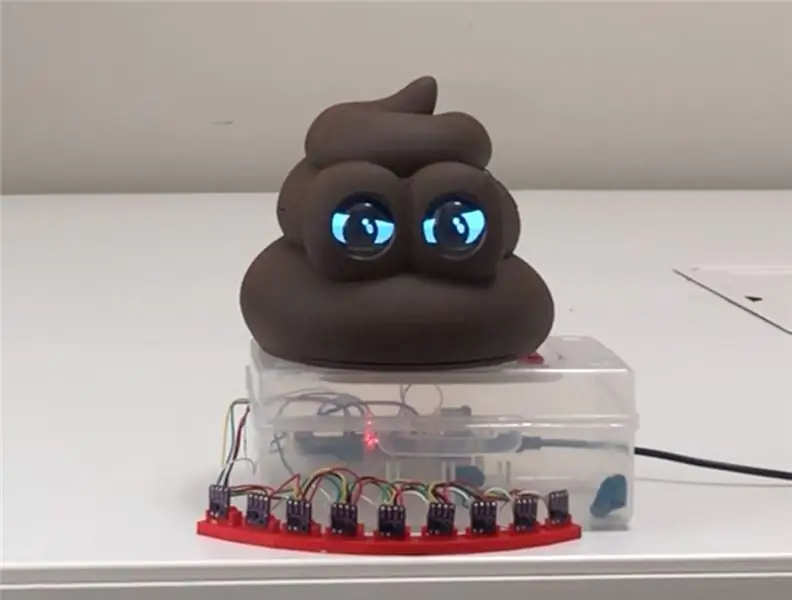

Etapa 9: Staring Poopeyes (demonstração)

Demonstração do uso de radar de distância para rastrear a localização e distância do objeto.

Recomendado:

Tempo de voo do laser VL53L0X do Sistema RADAR Lidar: 9 etapas

Sistema RADAR Lidar VL53L0X Laser Time-of-Flight: Neste tutorial, aprenderemos como fazer um sistema RADAR Lidar usando o sensor Laser Time-of-Flight VL53L0X. Assista ao vídeo

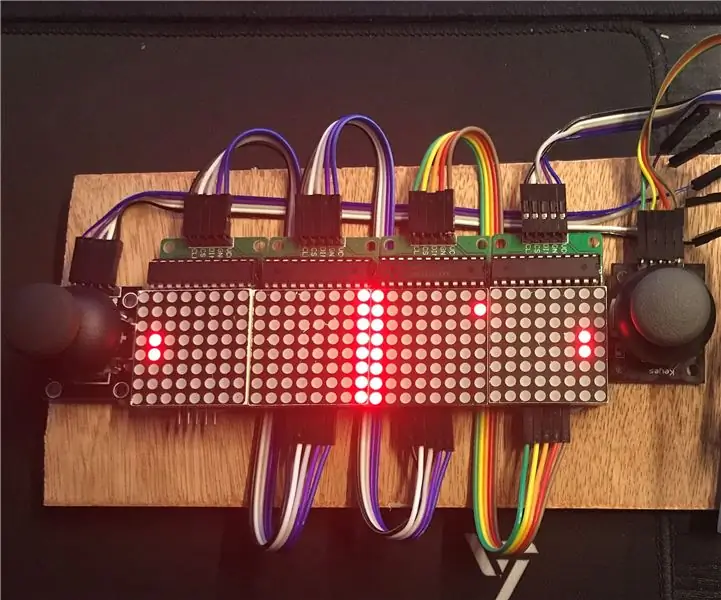

Pong Tennis com matriz de LED, Arduino e joysticks: 5 etapas (com imagens)

Pong Tennis com LED Matrix, Arduino e Joysticks: Este projeto é destinado a iniciantes e experientes consertadores. Em um nível básico isso pode ser feito com uma placa de ensaio, fios de jumper e preso a um pedaço de material de sucata (usei madeira) com Blu-Tack e sem solda. Porém com mais antecedência

Tela TFMini Lidar - como radar apenas com luz! :-): 3 etapas

TFMini Lidar Display - Like Radar Only With Light! :-): Há uma série de coisas que se juntaram para fazer este trabalho, mas o maior (e o que me inspirou a fazê-lo) é o " Arduino Radar Project " encontrado em howtomechatronics.com por Dejan Nedelkovski (data desconhecida). https: // howtomechatronics

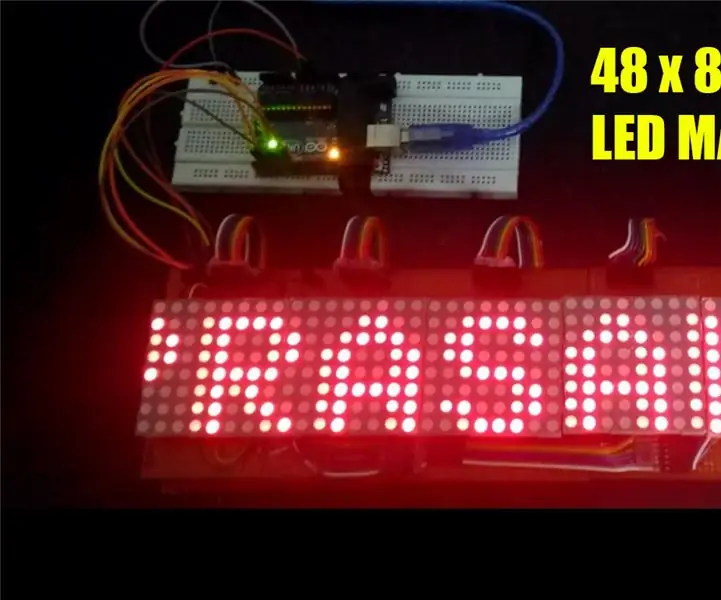

Tela de matriz de LED de rolagem de 48 x 8 usando Arduino e registros de deslocamento: 6 etapas (com imagens)

Visor de matriz de LED de rolagem 48 x 8 usando Arduino e registradores de deslocamento .: Olá a todos! Este é meu primeiro instrutível e trata-se de fazer uma matriz de LED de rolagem programável 48 x 8 usando um Arduino Uno e registradores de deslocamento 74HC595. Este foi meu primeiro projeto com uma placa de desenvolvimento Arduino. Foi um desafio dado a m

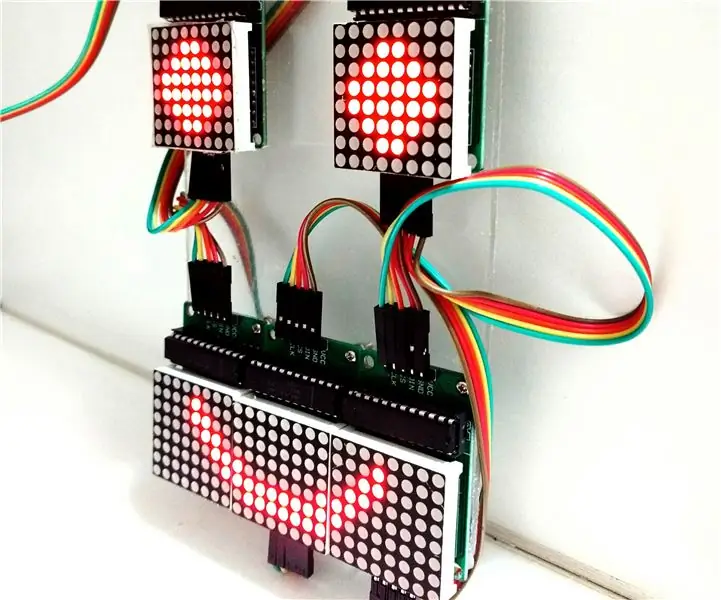

Controlando Matriz de LEDs com Arduino Uno (Face do Robô com Arduino): 4 etapas (com imagens)

Controlando a matriz de LEDs com Arduino Uno (face do robô com Arduino): Este instrutível mostra como controlar uma matriz de 8x8 matrizes de LEDs usando um Arduino Uno. Este guia pode ser usado para criar uma tela simples (e relativamente barata) para seus próprios projetos. Desta forma, você pode exibir letras, números ou animati