Índice:

- Etapa 1: peças necessárias - placa de base, alimentação, controlador e conjunto de LED

- Etapa 2: Peças necessárias: LEDs

- Etapa 3: Peças necessárias: Circuito de controle de LED

- Etapa 4: peças necessárias: fibra óptica e combinador

- Etapa 5: Peças necessárias: peças impressas em 3D

- Etapa 6: Montagem da placa do controlador principal

- Etapa 7: Os MOSFETs poderosos

- Etapa 8: LEDs e dissipadores de calor

- Etapa 9: Fiação de LED

- Etapa 10: Testando a Placa do Controlador

- Etapa 11: Fibra Óptica Acoplando os LEDs

- Etapa 12: Configurando o Raspberry Pi

- Etapa 13: O Combinador de Fibra

- Etapa 14: A placa individual do acoplador de saída de fibra

- Etapa 15: Mais potência !. Mais comprimentos de onda

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

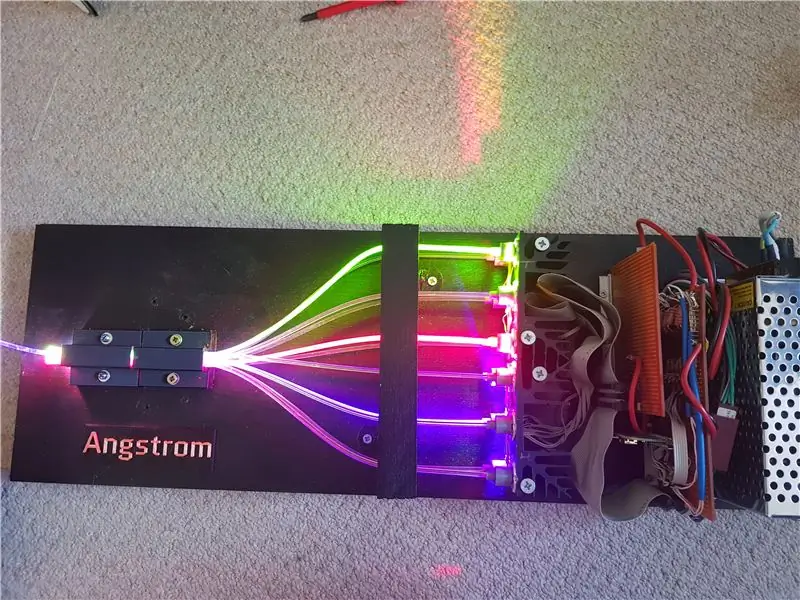

Angstrom é uma fonte de luz LED de 12 canais sintonizável que pode ser construída por menos de £ 100. Ele possui 12 canais de LED controlados por PWM abrangendo 390nm-780nm e oferece a capacidade de misturar vários canais em uma única saída de fibra de 6 mm acoplada, bem como a capacidade de emitir qualquer um ou todos os canais simultaneamente para saídas individuais de fibra de 3 mm.

As aplicações incluem microscopia, forense, colorimetria, digitalização de documentos, etc. Você pode simular facilmente o espectro de várias fontes de luz, como lâmpadas fluorescentes compactas (CFL).

Além disso, as fontes de luz podem ser usadas para efeitos interessantes de iluminação teatral. Os canais de energia são mais do que capazes de lidar com LEDs adicionais com uma fonte de alimentação nominal mais alta, e os vários comprimentos de onda criam um efeito de sombra multicolorido bonito e exclusivo que as fontes normais de LED branco ou RGB não podem duplicar. É um arco-íris inteiro em uma caixa !.

Etapa 1: peças necessárias - placa de base, alimentação, controlador e conjunto de LED

Rodapé: A unidade é montada sobre uma base de madeira, aproximadamente 600 mm x 200 mm x 20 mm. Além disso, um bloco de madeira de alívio de tensões 180 mm X 60 mm X 20 mm é usado para alinhar as fibras ópticas.

Uma fonte de alimentação de 5 V 60 W é conectada à rede elétrica por meio de um plugue IEC com fusível, equipado com um fusível de 700 mA, e uma pequena chave seletora de pelo menos 1 A 240 V é usada como a chave de alimentação principal.

A placa de circuito principal é construída em stripboard revestido com cobre fenólico padrão, passo de 0,1 polegada. No protótipo, esta placa mede aproximadamente 130 mm X 100 mm. Uma segunda placa opcional, de cerca de 100 mm X 100 mm foi encaixada no protótipo, mas é apenas para encaixar circuitos adicionais, como lógica de processamento de sinal para espectroscopia, etc. e não é necessária para a unidade base.

O conjunto principal de LEDs constitui 12 LEDs estrela de 3W, cada um com comprimento de onda diferente. Eles são discutidos em mais detalhes na seção sobre o conjunto de LED abaixo.

Os LEDs são montados em dois dissipadores de calor de alumínio que no protótipo tinham 85 mm x 50 mm x 35 mm de profundidade.

Um Raspberry Pi Zero W é usado para controlar a unidade. Ele é equipado com um cabeçalho e se conecta a um soquete de 40 pinos correspondente na placa de circuito principal.

Etapa 2: Peças necessárias: LEDs

Os 12 LEDs têm os seguintes comprimentos de onda centrais. Eles são LEDs de estrela de 3W com uma base de dissipador de calor de 20 mm.

390nm410nm 440nm460nm500nm520nm560nm580nm590nm630nm660nm780nm

Todas, exceto a unidade de 560 nm, foram fornecidas pela FutureEden. A unidade de 560 nm foi fornecida pelo eBay, pois a FutureEden não tem um dispositivo que cubra este comprimento de onda. Observe que esta unidade será enviada da China, portanto, aguarde a entrega.

Os LEDs são presos ao dissipador de calor com fita térmica Akasa. Corte quadrados de 20mm e depois simplesmente cole um lado no LED e o outro no dissipador de calor, garantindo que você siga as instruções do fabricante quanto ao lado da fita que vai para o dissipador de calor com LED.

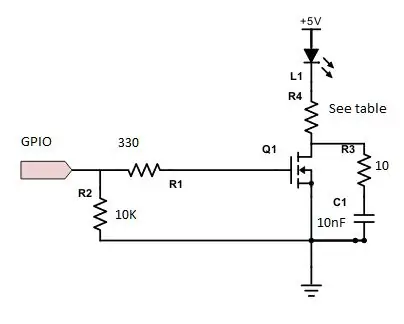

Etapa 3: Peças necessárias: Circuito de controle de LED

Cada canal de LED é controlado por um pino GPIO no Raspberry Pi. O PWM é usado para controlar a intensidade do LED. Um MOSFET de potência (Infineon IPD060N03LG) aciona cada LED por meio de um resistor de potência de 2W para limitar a corrente do LED.

Os valores de R4 para cada dispositivo e a corrente medida são mostrados abaixo. O valor do resistor muda porque a queda de tensão nos LEDs de comprimento de onda mais curto é maior do que nos LEDs de comprimento de onda mais longo. R4 é um resistor de 2W. Ele ficará bastante quente durante a operação, portanto, certifique-se de montar os resistores longe da placa controladora, mantendo os fios longos o suficiente para que o corpo do resistor fique pelo menos 5 mm longe da placa.

Os dispositivos Infineon estão disponíveis a preços baixos no eBay e também são estocados por fornecedores como a Mouser. Eles são avaliados em 30 V 50 A, o que é uma margem enorme, mas são baratos e fáceis de trabalhar, sendo dispositivos DPAK e, portanto, facilmente soldáveis à mão. Se você deseja substituir dispositivos, certifique-se de escolher um com as margens de corrente adequadas e com um limiar de porta de modo que em 2-2,5 V o dispositivo esteja totalmente ligado, uma vez que isso corresponde aos níveis lógicos (3,3 V máx.) Disponíveis no Pi GPIO alfinetes. A capacitância da porta / fonte é de 1700pf para esses dispositivos e qualquer substituição deve ter uma capacitância aproximadamente semelhante.

A rede de amortecimento através do MOSFET (capacitor de 10nF e resistor de 1 / 4W de 10 ohms) é para controlar os tempos de subida e descida. Sem esses componentes e o resistor de porta de 330 ohms, havia evidência de zumbido e overshoot na saída, o que poderia ter levado a interferência eletromagnética indesejada (EMI).

Tabela de valores de resistor para R4, o resistor de potência de 2W

385nm 2,2 ohm 560mA415nm 2,7 ohm 520mA440nm 2,7 ohm 550mA 460nm 2,7 ohm 540mA 500nm 2,7 ohm 590mA 525nm 3,3 ohm 545mA 560nm 3,3 ohm 550mA 590nm 3,9 ohm 570mA 610nm 3,7 ohm 590mA 525nm 3,3 ohm 545mA 560nm 3,3 ohm 550mA 590nm 3,9 ohm 570mA 610nm 3,30 ohm 540mA 630mA 5,30nm 3,3 ohm 545mA 560nm 3,3 ohm 550mA 590nm 3,9 ohm 570mA 630nm 3,910 ohm 630m 630mA 630m 630m 630mA 630nm 630 ohm 630mA 630mA

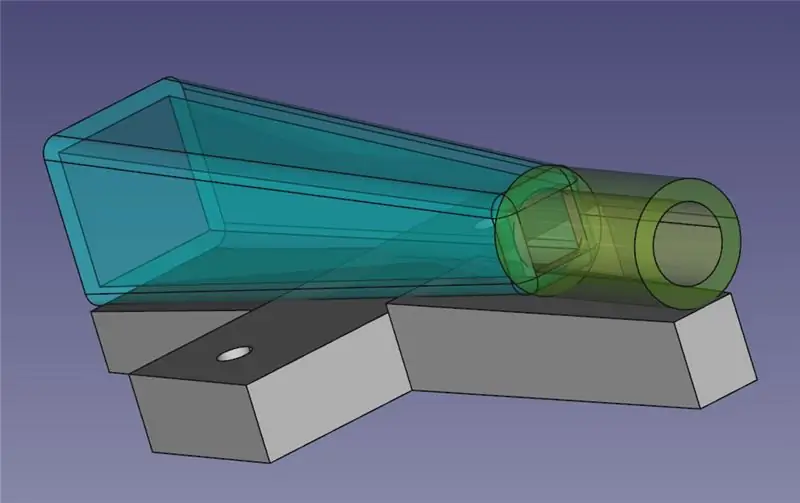

Etapa 4: peças necessárias: fibra óptica e combinador

Os LEDs são acoplados a um combinador óptico via fibra plástica de 3 mm. Isso está disponível em vários fornecedores, mas os produtos mais baratos podem ter atenuação excessiva em comprimentos de onda curtos. Eu comprei um pouco de fibra no eBay que era excelente, mas alguma fibra mais barata na Amazon, que tinha atenuação significativa em torno de 420 nm e menos. A fibra que comprei no eBay era desta fonte. 10 metros devem ser amplos. Você precisa de apenas 4 metros para acoplar os LEDs assumindo comprimentos de 12 X 300 mm, mas uma das opções ao construir esta unidade é também acoplar comprimentos de onda individuais a fibra de saída de 3 mm, portanto, é útil ter extras para esta opção.

www.ebay.co.uk/itm/Fibre-Optic-Cable-0-25-…

A fibra de saída é uma fibra flexível de 6 mm envolta em uma capa externa de plástico resistente. Ele está disponível aqui. Um comprimento de 1 metro provavelmente será suficiente na maioria dos casos.

www.starscape.co.uk/optical-fibre.php

O combinador óptico é um guia de luz de plástico cônico que é feito de uma peça de haste quadrada de 15 x 15 mm, cortada em aproximadamente 73 mm e lixada de modo que a extremidade de saída do guia seja de 6 mm x 6 mm.

Novamente, observe que alguns tipos de acrílico podem ter atenuação excessiva em comprimentos de onda curtos. Infelizmente, é difícil determinar o que você vai conseguir, mas a haste desta fonte funcionou bem

www.ebay.co.uk/itm/SQUARE-CLEAR-ACRYLIC-RO…

No entanto, o bastão desta fonte tinha atenuação excessiva e era quase completamente opaco à luz UV de 390 nm.

www.ebay.co.uk/itm/Acrylic-Clear-Solid-Squ…

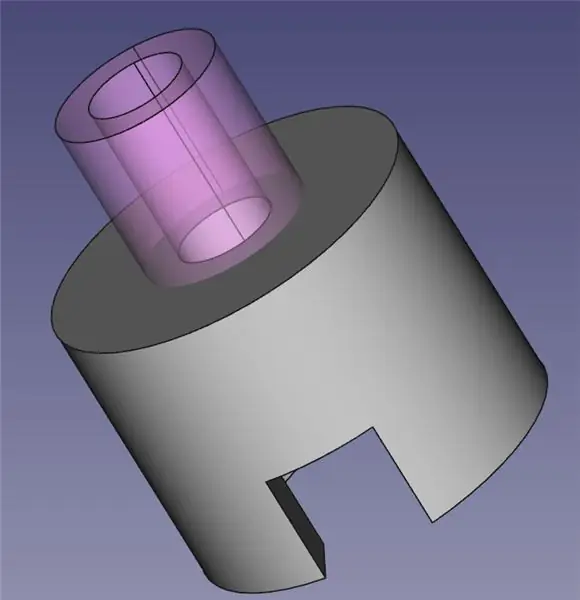

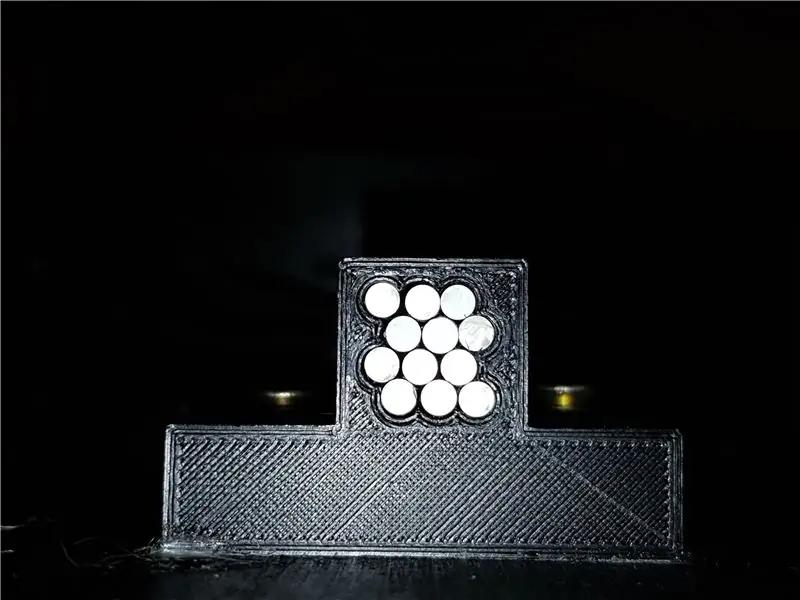

Etapa 5: Peças necessárias: peças impressas em 3D

Algumas peças são impressas em 3D. Eles são

Os adaptadores de fibra LED

A placa de montagem de fibra

O adaptador de saída de fibra (opcional) (para saídas individuais). Esta é apenas a placa de montagem de fibra reimpressa.

A placa de montagem do acoplador óptico

Todas as peças são impressas em PLA padrão, exceto os adaptadores de fibra. Eu recomendo PETG para estes como PLA amolece muito; os LEDs esquentam bastante.

Todos os STLs para essas peças estão incluídos nos arquivos anexados para o projeto. Veja a etapa de configuração do Raspberry Pi para o arquivo zip que contém todos os ativos do projeto.

Imprima os adaptadores de fibra para os LEDs com preenchimento 100%. Os demais podem ser impressos com preenchimento de 20%.

Todas as peças foram impressas com uma altura de camada de 0,15 mm usando um bocal padrão de 0,4 mm a 60 mm / seg em um Creality Ender 3 e também um Biqu Magician. Qualquer impressora 3D de baixo custo deve fazer o trabalho.

Todas as peças devem ser impressas verticalmente com os orifícios apontando para cima - isso oferece a melhor precisão. Você pode pular os suportes para eles; isso fará com que a placa de montagem do acoplador principal pareça um pouco irregular na borda de fuga, mas isso é apenas superficial; um toque de lixa vai arrumar.

Importante: Imprima a placa de montagem de fibra (e a segunda cópia opcional dela para o adaptador de saída de fibra individual) em uma escala de 1,05, ou seja, 5% ampliada. Isso garante que os orifícios para a fibra tenham espaço suficiente.

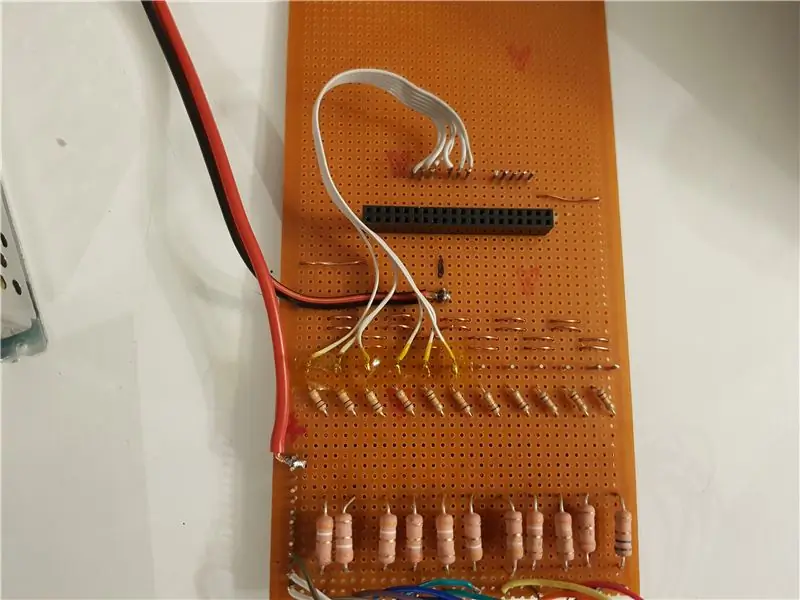

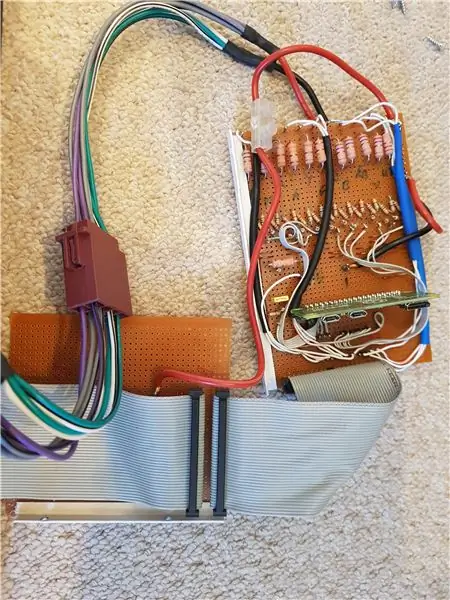

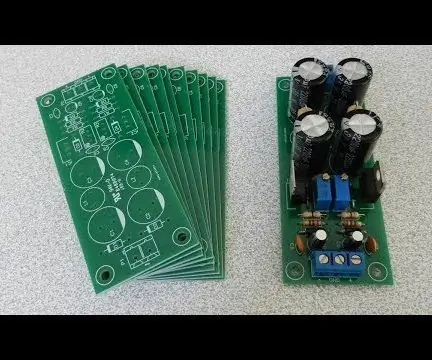

Etapa 6: Montagem da placa do controlador principal

A placa controladora é fabricada em stripboard de cobre padrão (também conhecido como veroboard). Não estou incluindo um layout detalhado porque o design da placa que acabei ficou um pouco desarrumado devido a ter que adicionar componentes como a rede snubber que eu não havia planejado originalmente. A parte superior da placa, mostrada acima parcialmente construída, tem os resistores de potência e o soquete para o Raspberry Pi. Usei um cabeçalho de ângulo reto para o Pi, de modo que ele fique em ângulos retos com a placa principal, mas se você usar um cabeçalho reto normal, ele simplesmente ficará paralelo à placa. Ele vai ocupar um pouco mais de espaço dessa forma, então planeje de acordo.

Veropins foram usados para conectar fios à placa. Para cortar trilhas, uma pequena broca helicoidal é útil. Para o soquete Pi, use uma faca afiada para cortar os trilhos, pois você não tem um orifício sobressalente entre os dois conjuntos de pinos do soquete.

Observe a dupla linha de fio de cobre de 1 mm. Isso é para fornecer um caminho de baixa impedância para os quase 7 amperes de corrente que os LEDs consomem na potência máxima. Esses fios vão para os terminais da fonte dos MOSFETs de alimentação e daí para o aterramento.

Há apenas um pequeno fio de 5 V nesta placa fornecendo energia para o Pi. Isso ocorre porque a alimentação principal de 5 V vai para os ânodos dos LEDs, que são conectados por meio de um cabo de disco IDE de PC padrão em uma segunda placa em meu protótipo. No entanto, você não precisa fazer isso e pode apenas conectá-los diretamente a um soquete na primeira placa. Nesse caso, você estará executando um conjunto duplicado de fios de cobre ao longo do lado do ânodo para lidar com a corrente no lado de + 5V. No protótipo esses fios estavam na segunda placa.

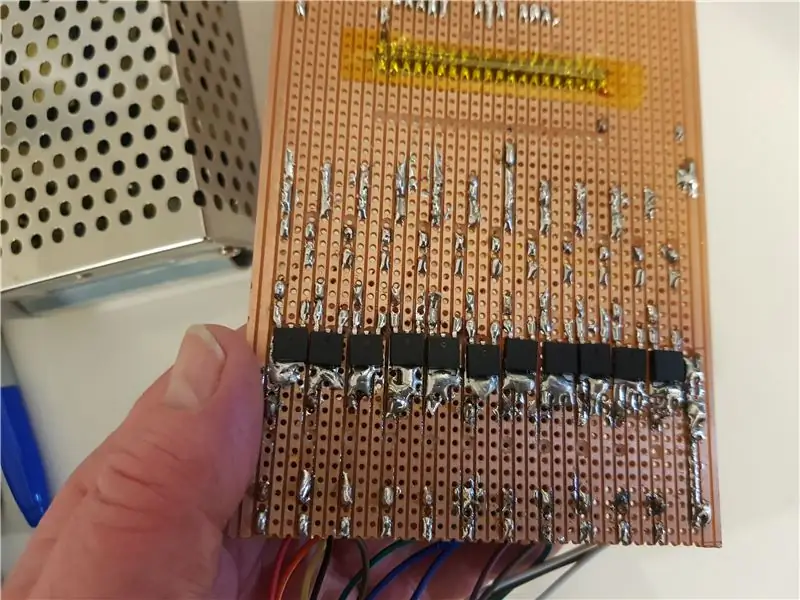

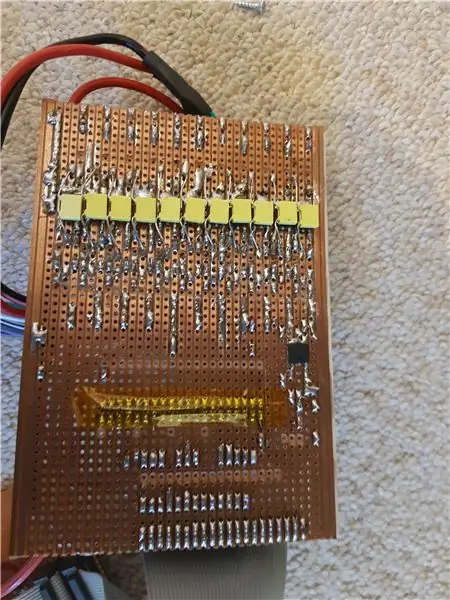

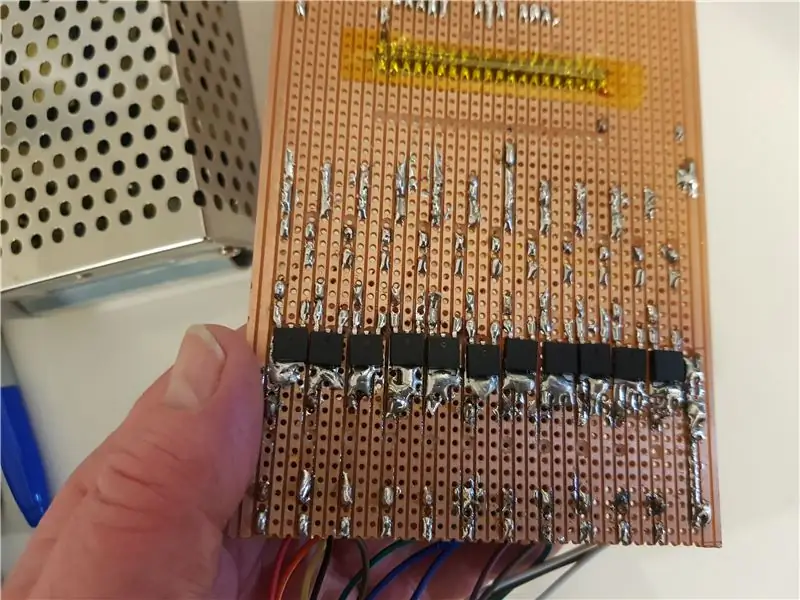

Etapa 7: Os MOSFETs poderosos

Os MOSFETs foram montados no lado de cobre da placa. Eles são dispositivos DPAK e, portanto, a guia deve ser soldada diretamente na placa. Para fazer isso, use uma ponta grande apropriada no ferro de solda e estanhe a lingüeta levemente. Estanhe os trilhos de cobre onde você vai conectar o dispositivo. Coloque-o na placa e aqueça a aba novamente. A solda derreterá e o dispositivo será conectado. Tente e faça isso razoavelmente rápido para não superaquecer o dispositivo; ele vai tolerar vários segundos de calor, então não entre em pânico. Depois que a guia (dreno) estiver soldada, você pode soldar o portão e os cabos de origem na placa. Não se esqueça de cortar primeiro os trilhos do portão e da fonte, para que não tenham curto na guia de drenagem !. Você não pode ver na imagem, mas os cortes estão abaixo dos cabos em direção ao corpo do dispositivo.

Leitores com olhos de águia notarão apenas 11 MOSFETs. Isso ocorre porque o 12º foi adicionado posteriormente, quando recebi os LEDs de 560 nm. Não cabe no quadro devido à largura, por isso foi colocado em outro lugar.

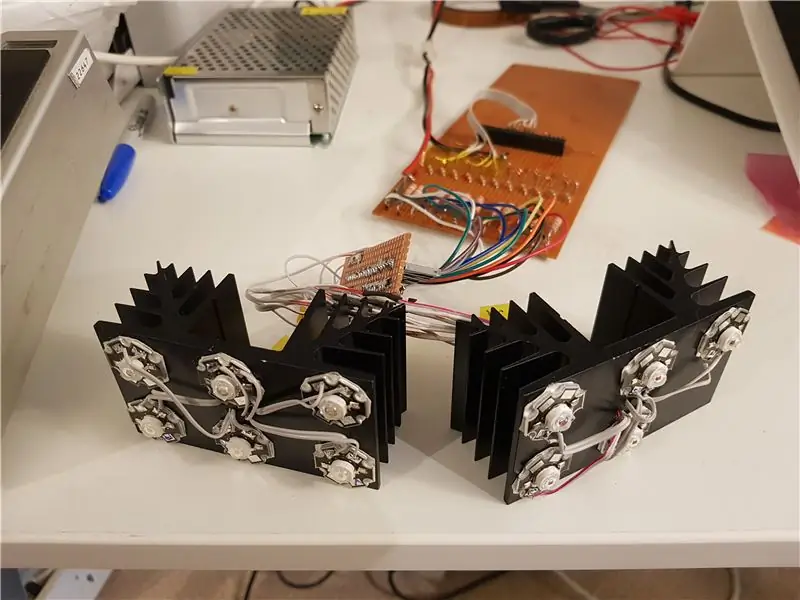

Etapa 8: LEDs e dissipadores de calor

Aqui está uma imagem aproximada dos LEDs e dissipadores de calor. A fiação da placa controladora era de uma versão anterior do protótipo antes de eu passar a usar um cabo IDE para conectar os LEDs ao controlador.

Conforme mencionado anteriormente, os LEDs são fixados com quadrados de fita térmica Akasa. Isso tem a vantagem de que, se um LED falhar, é fácil removê-lo usando uma faca afiada para cortar a fita.

Contanto que o dissipador de calor seja grande o suficiente, não há nada que o impeça de montar todos os LEDs em um único dissipador de calor. Nos dissipadores de calor mostrados, na potência máxima, a temperatura do dissipador chega a 50 graus C e, portanto, esses dissipadores de calor são provavelmente um pouco menores do que o ideal. Em retrospectiva, provavelmente também teria sido uma boa ideia colocar três dos LEDs de comprimento de onda mais longo em cada dissipador de calor, em vez de colocar todos os seis emissores de comprimento de onda mais curto em um e os emissores de comprimento de onda mais longo no outro. Isso ocorre porque, para uma dada corrente direta, os emissores de comprimento de onda curto dissipam mais potência devido à maior queda de tensão direta e, portanto, ficam mais quentes.

Você pode, é claro, adicionar resfriamento por ventilador. Se você planeja encerrar totalmente o conjunto de LED, isso seria sábio.

Etapa 9: Fiação de LED

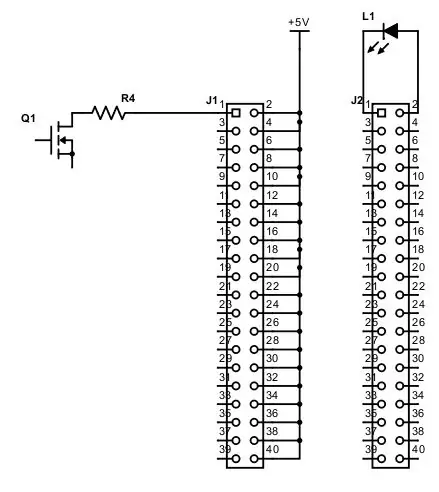

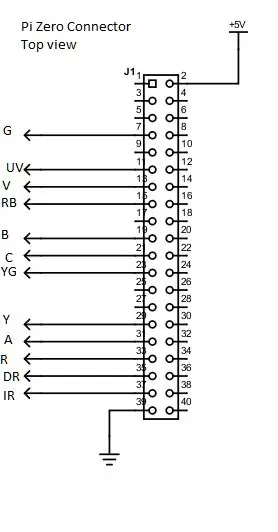

Os LEDs são conectados à placa controladora por meio de um cabo IDE padrão de 40 pinos. Nem todos os pares de cabos são usados, permitindo espaço para expansão.

Os diagramas de fiação acima mostram a fiação do conector IDE e também a fiação do próprio Raspberry Pi.

Os LEDs são indicados por suas cores (UV = ultravioleta, V = violeta, RB = azul royal, B = azul, C = ciano, G = verde, YG = amarelo-verde, Y = amarelo, A = âmbar, R = brilhante vermelho, DR = vermelho profundo, IR = infravermelho), ou seja, em comprimento de onda crescente.

Observação: não se esqueça de garantir que o lado da conexão de + 5 V do soquete do cabo tenha fios de 2 x 1 mm de espessura correndo em paralelo pelo stripboard para fornecer um caminho de alta corrente. Da mesma forma, as conexões de fonte para os MOSFETs, que são aterrados, devem ter fios semelhantes instalados para fornecer o caminho de alta corrente para o aterramento.

Etapa 10: Testando a Placa do Controlador

Sem conectar o Raspberry Pi na placa, você pode testar se seus drivers de LED estão funcionando corretamente conectando os pinos GPIO por meio de um grampo ao trilho + 5V. O LED apropriado deve acender.

Nunca conecte os pinos GPIO a + 5V quando o Pi estiver conectado. Você danificará o dispositivo, ele funciona internamente em 3,3V.

Assim que tiver certeza de que os drivers de energia e LEDs estão funcionando corretamente, você pode prosseguir para a próxima etapa, que é configurar o Raspberry Pi.

Não olhe diretamente para a extremidade das fibras ópticas com os LEDs funcionando na potência máxima. Eles são extremamente brilhantes.

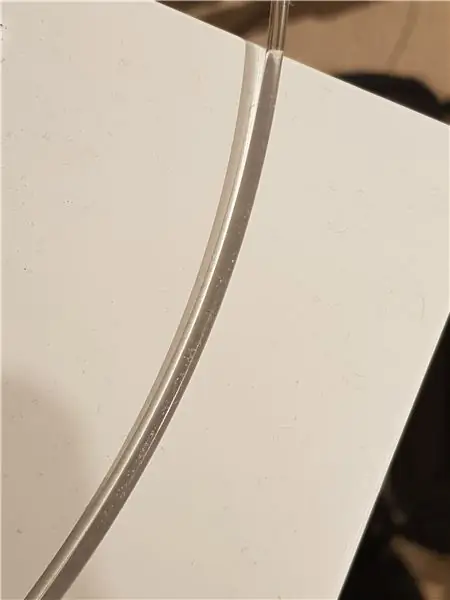

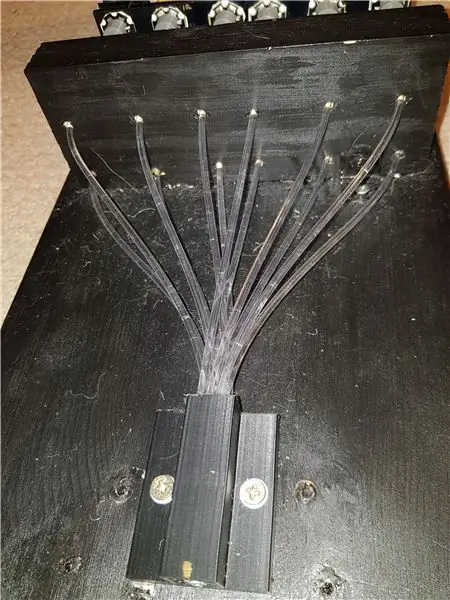

Etapa 11: Fibra Óptica Acoplando os LEDs

Cada LED é acoplado por meio de fibra óptica de 3 mm. O adaptador de fibra impressa em 3D se encaixa perfeitamente no conjunto de LED e orienta a fibra. O bloco de alívio de tensão é montado aproximadamente 65 mm na frente dos dissipadores de calor com LED.

Isso fornece espaço suficiente para colocar os dedos e empurrar os adaptadores de fibra para os LEDs e, em seguida, encaixar a fibra.

Faça furos de 4 mm através do bloco de alívio de tensão em linha com os LEDs.

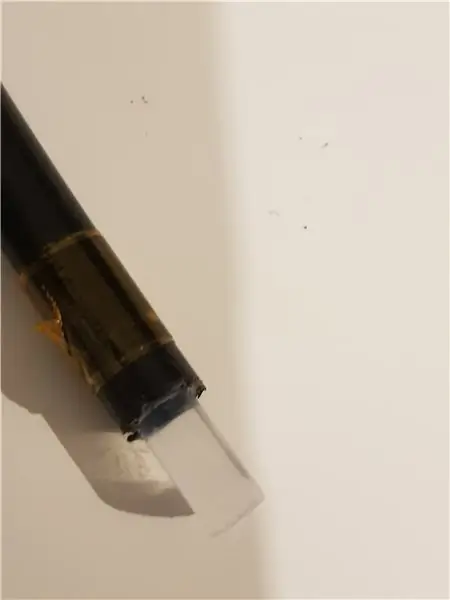

Cada comprimento de fibra tem aproximadamente 250 mm. No entanto, como cada fibra segue um caminho diferente, o comprimento real ajustado irá variar. A maneira mais fácil de fazer isso direito é cortar comprimentos de fibra de 300 mm. Você deve então endireitar a fibra ou será impossível controlar. É como uma haste de perspex de 3 mm de espessura e é muito mais rígida do que você imagina.

Para endireitar a fibra, usei uma haste de latão com diâmetro externo de 300 mm (aprox.) De 4 mm. O diâmetro interno da haste é suficiente para que a fibra deslize suavemente na haste. Certifique-se de que as duas extremidades da haste sejam lisas, para que você não arranhe a fibra ao deslizá-la para dentro e para fora da haste.

Empurre a fibra para dentro da haste de forma que fique nivelada em uma extremidade e com um pouco de comprimento saindo da outra, ou totalmente para dentro se a haste for mais longa do que a fibra. Em seguida, mergulhe a vara em uma panela funda com água fervente por cerca de 15 segundos. Remova a haste e reposicione a fibra, se necessário, de modo que a outra extremidade fique nivelada com a extremidade da haste e, em seguida, aqueça essa extremidade da mesma maneira.

Agora você deve ter um pedaço de fibra perfeitamente reto. Remova empurrando outro pedaço de fibra até que você possa agarrar e remover a fibra esticada.

Depois de endireitar todas as doze peças de fibra, corte outras doze peças com aproximadamente 70 mm de comprimento. Eles serão usados para guiar as fibras através da placa de acoplamento. Então, quando a construção estiver concluída, eles serão usados para preencher o acoplador de saída de fibra individual, para que não sejam desperdiçados.

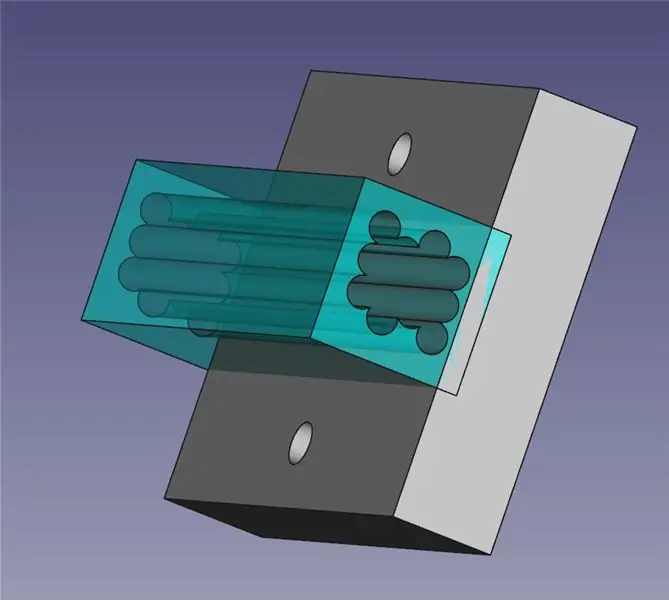

Endireite essas peças cortadas da mesma maneira. Em seguida, encaixe-os na placa de acoplamento. Você pode ver como eles devem ficar na foto acima. O layout escalonado visa minimizar a área ocupada pelas fibras (densidade de empacotamento esférico mínimo). Isso garante que o combinador de fibra possa operar da forma mais eficiente possível.

Pegue cada pedaço de fibra cortada de comprimento total e lixe uma das pontas, trabalhando até 800 e depois lixa 1500. Em seguida, polir com polidor de metal ou plástico - uma pequena ferramenta rotativa com uma almofada de polimento é útil aqui.

Agora remova UMA fibra cortada e deslize a fibra de comprimento total na placa do acoplador. Em seguida, coloque-o de volta no alívio de tensão de modo que a extremidade polida toque a frente da lente do LED por meio do acoplador de fibra do LED. Repita para cada fibra. Manter os pedaços curtos de fibra nos orifícios garante que cada fibra longa seja facilmente colocada exatamente no lugar certo.

NOTA: Não pressione demais os LEDs violeta e ultravioleta. Eles são encapsulados com um material polimérico macio, ao contrário dos outros LEDs, que são encapsulados em epóxi. É fácil deformar a lente e causar a quebra dos fios de ligação. Acredite em mim, eu aprendi isso da maneira mais difícil. Portanto, seja gentil ao encaixar as fibras nesses dois LEDs.

Não importa muito a ordem em que você direciona as fibras através do acoplador, mas tente colocar as fibras em camadas para que não se cruzem. No meu projeto, os seis LEDs inferiores foram direcionados para os três orifícios inferiores para os três LEDs esquerdos e, em seguida, os próximos três orifícios para os três LEDs direitos e assim por diante.

Depois de passar todas as fibras pelo acoplador, posicione-o na placa de base, faça dois orifícios de montagem e, em seguida, aparafuse-o.

Em seguida, usando um par de cortadores diagonais muito afiados, corte cada pedaço de fibra o mais próximo possível da face do acoplador. Em seguida, puxe cada pedaço para fora, lixe e dê polimento na extremidade cortada e recoloque-a, antes de passar para a próxima fibra.

Não se preocupe se as fibras não estiverem exatamente alinhadas com a face do acoplador. É melhor errar por deixá-los ligeiramente recuados em vez de protuberantes, mas um ou dois milímetros de diferença não importam.

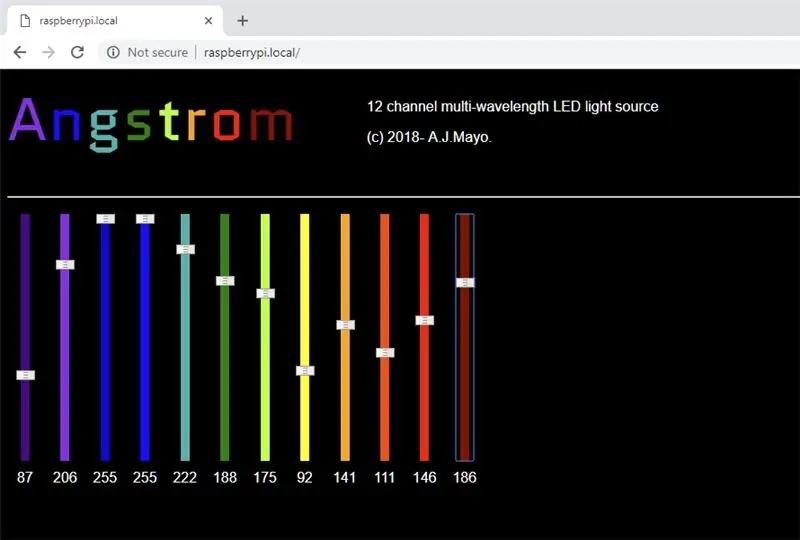

Etapa 12: Configurando o Raspberry Pi

O processo de configuração do Raspberry Pi está documentado no documento rtf anexado, que faz parte do anexo do arquivo zip. Você não precisa de nenhum hardware adicional para configurar o Pi, exceto uma porta USB sobressalente em um PC para conectá-lo, um cabo USB adequado e um leitor de cartão SD para criar a imagem do cartão MicroSD. Você também precisa de um cartão MicroSD; 8G é mais do que grande o suficiente.

Depois de configurar o Pi e ligá-lo à placa controladora principal, ele deve aparecer como um ponto de acesso wi-fi. Ao conectar seu PC a este AP e navegar até https://raspberrypi.local ou https://172.24.1.1, você deverá ver a página acima. Basta deslizar os controles deslizantes para definir a intensidade e os comprimentos de onda da luz que deseja ver.

Observe que a intensidade mínima é 2; esta é uma peculiaridade da biblioteca Pi PWM.

A segunda imagem mostra a unidade emulando o espectro de uma lâmpada CFL, com emissões de aproximadamente 420nm, 490nm e 590nm (violeta, turquesa e âmbar) correspondendo às três lâmpadas de revestimento de fósforo típicas.

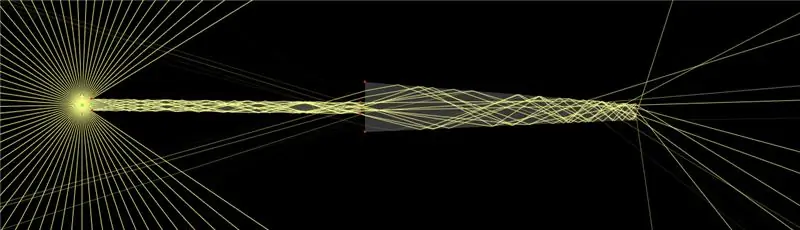

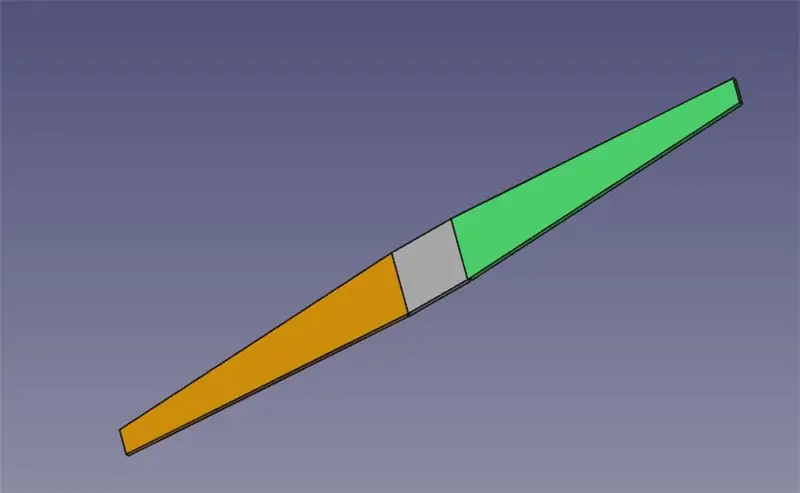

Etapa 13: O Combinador de Fibra

O combinador de feixe de fibra é feito de uma haste acrílica quadrada de 15 x 15 mm. Observe que alguns plásticos acrílicos têm absorção excessiva no espectro de 420 nm e abaixo; para verificar isso antes de começar, ilumine o LED UV através da haste e verifique se ele não atenua excessivamente o feixe (use um pedaço de papel branco para que você possa ver o brilho azul dos branqueadores ópticos no papel).

Você pode imprimir o gabarito para impressão 3D para lixar a haste ou construir o seu próprio com alguma folha de plástico adequada. Corte a haste em aproximadamente 73 mm, lixe e dê polimento em ambas as extremidades. Em seguida, fixe o gabarito em dois lados opostos da haste usando fita adesiva dupla-face. Lixe usando papel de grão 40 até estar a cerca de 0,5 mm das linhas do gabarito, depois aumente progressivamente para papel de grão 80, 160, 400, 800, 1500, 3000, 5000 e finalmente 7000 para obter uma superfície polida cônica. Em seguida, remova o gabarito e reposicione para lixar os outros dois lados. Agora você deve ter uma pirâmide cônica adequada para montagem na placa combinadora de fibra. A extremidade estreita é de 6 mm x 6 mm para coincidir com a decolagem da fibra.

Nota: no meu caso, não lixei até 6 mm x 6 mm, por isso o combinador sobressai um pouco da placa de montagem. Isso não importa, pois a fibra de 6 mm é um ajuste de pressão e vai bater na extremidade estreita do combinador se empurrada o suficiente.

Retire cerca de 1 polegada da capa externa da fibra de 6 mm, tomando cuidado para não danificar a própria fibra. Então, se a capa externa da fibra não se encaixa bem o suficiente na placa do acoplador, apenas enrole um pedaço de fita em volta dela. Em seguida, deve ser capaz de ser empurrado e acomodado confortavelmente com a pirâmide combinadora. Monte todo o conjunto na placa de base alinhado com as saídas de fibra.

Observe que você perde um pouco de luz ao combinar. Você pode ver o motivo pelos traços ópticos acima, porque concentrar a luz para baixo também faz com que o ângulo do feixe aumente e perdemos um pouco de luz no processo. Para intensidade máxima em um único comprimento de onda, use a placa de acoplador de fibra opcional para selecionar um LED ou LEDs diretamente em uma fibra de 3 mm.

Etapa 14: A placa individual do acoplador de saída de fibra

Esta é apenas uma segunda impressão do guia de fibra principal. Novamente, lembre-se de imprimir em escala de 105% para permitir a folga das fibras através dos orifícios. Você simplesmente aparafusa esta placa em linha com a guia de fibra principal, desparafusando o conjunto combinador e substituindo-o por esta placa. Não se esqueça de encaixá-lo da maneira correta, os furos só se alinham em uma direção !.

Agora coloque os 12 pedaços de fibra cortados nos orifícios da placa. Para selecionar um ou mais comprimentos de onda, basta remover um pedaço de fibra e colocar um comprimento maior no orifício. Você pode selecionar todos os 12 comprimentos de onda simultaneamente, se desejar.

Etapa 15: Mais potência !. Mais comprimentos de onda

O Pi pode conduzir mais canais, se desejar. No entanto, a disponibilidade de LEDs em outros comprimentos de onda provavelmente será um desafio. Você pode obter LEDs UV de 365 nm a um custo baixo, mas o cabo de fibra flexível de 6 mm começa a absorver fortemente, mesmo a 390 nm. No entanto, descobri que fibras individuais funcionariam com esse comprimento de onda, então, se você quiser, pode adicionar ou substituir um LED para obter um comprimento de onda UV mais curto.

Outra possibilidade é aumentar o brilho dobrando os LEDs. Você poderia, por exemplo, projetar e imprimir um acoplador de fibra 5 X 5 (ou 4 X 6) e ter 2 LEDs por canal. Observe que você precisará de uma fonte de alimentação muito maior, pois consumirá quase 20 amperes. Cada LED precisa de seu próprio resistor de queda; não coloque os LEDs em paralelo diretamente. Os MOSFETs têm capacidade mais do que suficiente para acionar dois ou até vários LEDs por canal.

Você realmente não pode usar LEDs de alta potência porque eles não emitem luz de uma área pequena como os LEDs de 3W e, portanto, você não pode conectá-los de forma eficiente por fibra. Procure 'conservação de étendue' para entender por que isso acontece.

A perda de luz através do combinador é bastante alta. Infelizmente, isso é uma consequência das leis da física. Ao reduzir o raio do feixe, também aumentamos seu ângulo de divergência e, portanto, parte da luz escapa porque a guia de luz e a fibra têm apenas um ângulo de aceitação em torno de 45 graus. Observe que a saída de energia das saídas de fibra individuais é significativamente maior do que o acoplador de comprimento de onda combinado.

Recomendado:

Fonte de alimentação ajustável de banco variável DIY "Minghe D3806" 0-38V 0-6A: 21 etapas (com imagens)

Fonte de alimentação ajustável de banco variável DIY "Minghe D3806" 0-38V 0-6A: uma das maneiras mais fáceis de construir uma fonte de alimentação de banco simples é usar um conversor Buck-Boost. Neste Instrutível e Vídeo, comecei com um LTC3780. Mas depois de testar descobri que o LM338 estava com defeito. Felizmente, tive algumas diferenças

Fonte de alimentação ajustável por bateria - Ryobi 18V: 6 etapas (com fotos)

Fonte de alimentação ajustável por bateria - Ryobi 18V: Transforme um DPS5005 (ou similar) em uma fonte de alimentação ajustável alimentada por bateria Ryobi One + com alguns componentes elétricos e uma caixa impressa em 3D

Fonte de alimentação linear de dupla saída ajustável: 10 etapas (com imagens)

Fonte de alimentação linear de saída dupla ajustável: Características: Conversão AC - DC Tensões de saída dupla (Positivo - Terra - Negativo) Trilhos positivos e negativos ajustáveis Apenas um transformador AC de saída única Ruído de saída (20 MHz-BWL, sem carga): Cerca de 1,12 mVpp baixo ruído e saídas estáveis (ideal

Faça você mesmo alta tensão 8V-120V 0-15A CC / CV Fonte de alimentação de banco ajustável portátil pequeno: 12 etapas (com imagens)

DIY Alta Tensão 8V-120V 0-15A CC / CV Fonte de alimentação pequena portátil ajustável de bancada: Excelente fonte de alimentação 100V 15Amp que pode ser usada em qualquer lugar. Alta tensão, amperes médios. Pode ser usado para carregar aquela E-Bike ou apenas uma 18650 básica. Também pode ser usado em praticamente qualquer projeto DIY, durante o teste. A dica profissional para esta construção

Mini fonte de alimentação ajustável portátil: 5 etapas (com imagens)

Mini-alimentação ajustável portátil: UM GRANDE OLÁ! e bem-vindo ao Mixed Outputs primeiro instrutível. Como a maior parte do meu projeto envolve algum tipo de eletrônica, ter uma boa fonte de alimentação é essencial para poder atender à demanda de diferentes requisitos de energia. Então, eu construí um pow de bancada para mim