Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

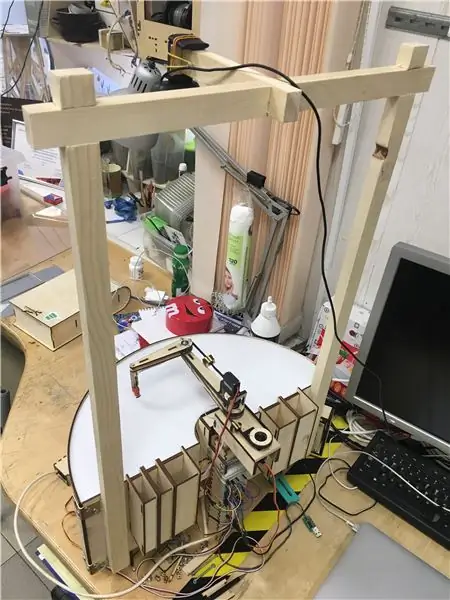

Um dia, no laboratório (FabLab Moscou), vi meu colega ocupado separando uma caixa cheia de parafusos, porcas, anéis e outras ferragens. Parando ao lado dele, observei por um segundo e disse: "Seria um trabalho perfeito para uma máquina." Depois de uma rápida olhada no google, vi que já existiam diferentes sistemas mecânicos engenhosos, mas eles não conseguiram resolver nosso problema porque em nossa caixa há uma grande variedade de peças. Fazer algo puramente mecânico seria bastante complicado. A outra boa razão para ir para um sistema mais "robótico" foi porque isso exigiria todos os campos técnicos que adoro: visão de máquina, braços robóticos e atuadores eletromecânicos!

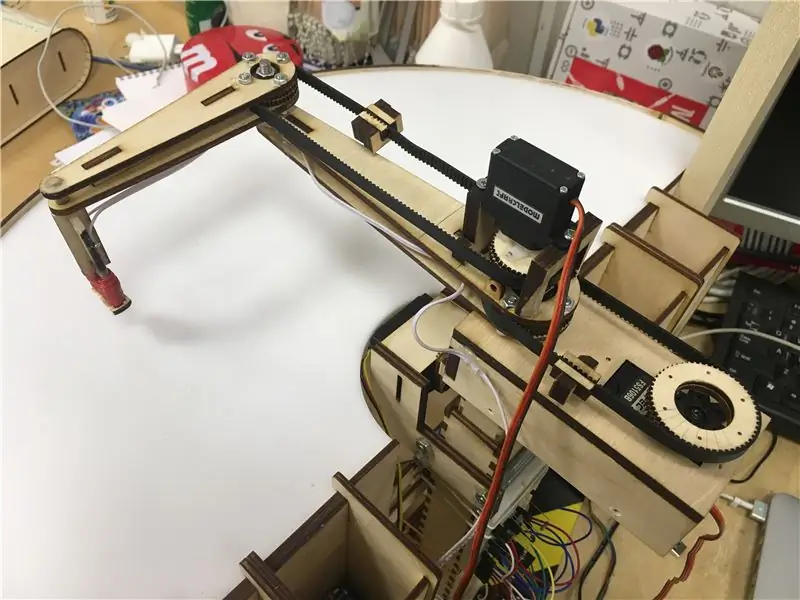

Esta máquina pega os parafusos e os coloca em caixas diferentes. Consiste em um braço robótico que manipula um eletroímã, uma mesa de trabalho translúcida acima das luzes e uma câmera na parte superior. Depois de espalhar alguns parafusos e porcas na mesa de trabalho, as luzes são acesas e uma foto é tirada. Um algoritmo detecta as formas da peça e retorna suas posições. Por fim, o braço com o eletroímã posiciona as peças uma a uma nas caixas desejadas.

Este projeto ainda está em desenvolvimento, mas agora obtenho resultados decentes que quero compartilhar com vocês.

Etapa 1: Ferramentas e material

Ferramentas

- Cortador a laser

- Rebarbadora

- Serrote

- Chave de fenda

- Grampos (quanto mais, melhor)

- Pistola de cola quente

Material

- Contraplacado de 3 mm (1 m2)

- Contraplacado de 6 mm (300 x 200 mm)

- Plástico translúcido branco 4 mm (500 x 250 mm)

- Computador (estou tentando passar para o Raspberry Pi)

- Webcam (Logitech HD T20p, qualquer um deve trabalhar)

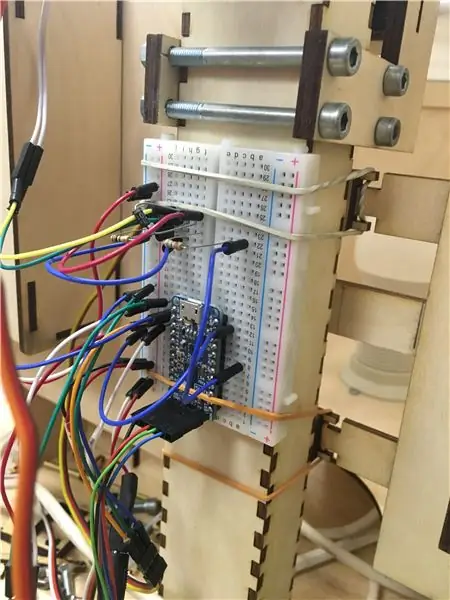

- Arduino com 4 saídas PWM / analogWrite (três servos e a bobina eletroímã) (uso o ProTrinket 5V)

- Placa de prototipagem

- Fio eletrônico (2m)

- Transistor de comutação (qualquer transistor que pode acionar uma bobina de 2 W) (eu tenho S8050)

- Diodo (Schottky é melhor)

- 2 resistores (100Ω, 330Ω)

- Fonte de alimentação 5V, 2A

- Servo micro (largura 13 comprimento 29 mm)

- 2 servos padrão (largura 20 comprimento 38 mm)

- Cola de madeira

- 4 cantos metálicos com parafusos (opcional)

- Haste de madeira (30 x 20 x 2400)

- Cola quente

- Fio de cobre esmaltado (0,2, 0,3 mm de diâmetro, 5m) (transformador antigo?)

- Ferro macio (16 x 25 x 4 mm)

- 3 lâmpadas com soquete

- Faixa de conector (230 V, 6 elementos)

- Fio elétrico com tomada (230V) (2 m)

- Rolamento 625ZZ (diâmetro interno 5 mm, diâmetro externo 16 mm, altura 5 mm)

- Rolamento 608ZZ (diâmetro interno 8 mm, diâmetro externo 22 mm, altura 7 mm)

- Rolamento rb-lyn-317 (diâmetro interno 3 mm, diâmetro externo 8 mm, altura 4 mm)

- Correia dentada GT2 (passo de 2 mm, 6 mm de largura, 650 mm)

- Parafuso M5 x 35

- Parafuso M8 x 40

- 8 parafusos M3 x 15

- 4 parafusos M4 x 60

- 6 parafusos de madeira 2 x 8 mm

- Parafuso M3 x 10

- Módulo de placa de relé (diretamente controlável pelo controlador)

Etapa 2: faça a caixa de luz

A caixa de luz tem quatro partes principais e alguns suportes. Baixe essas peças e cole-as, exceto o plástico translúcido. Comecei com o meio disco de madeira e a parede curva. Você precisa manter a parede apertada ao redor do disco durante a secagem. Usei grampos para prender o meio disco e a base curva da parede. Então, alguma fita mantém a parede ao redor do meio disco. Em segundo lugar, colei um aro para resistir à mesa de trabalho translúcida. Finalmente, a parede plana é adicionada com bordas direitas de madeira (interna) e metálicas (externa).

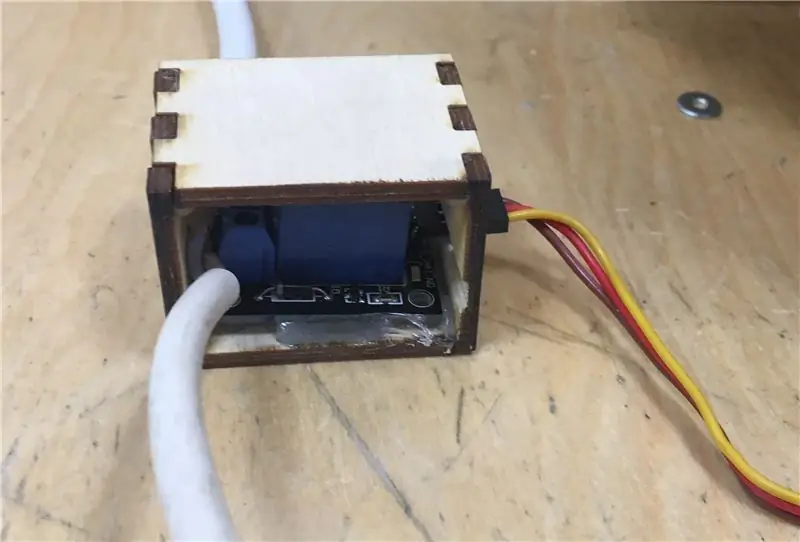

Depois de concluída a caixa, basta adicionar as lâmpadas e conectar o fio e o soquete com a régua de conexão. Corte o fio de 230 V onde for conveniente para você e insira o módulo de relé. Coloquei o relé (230V!) Em uma caixa de madeira por motivos de segurança.

Etapa 3: faça o braço do robô

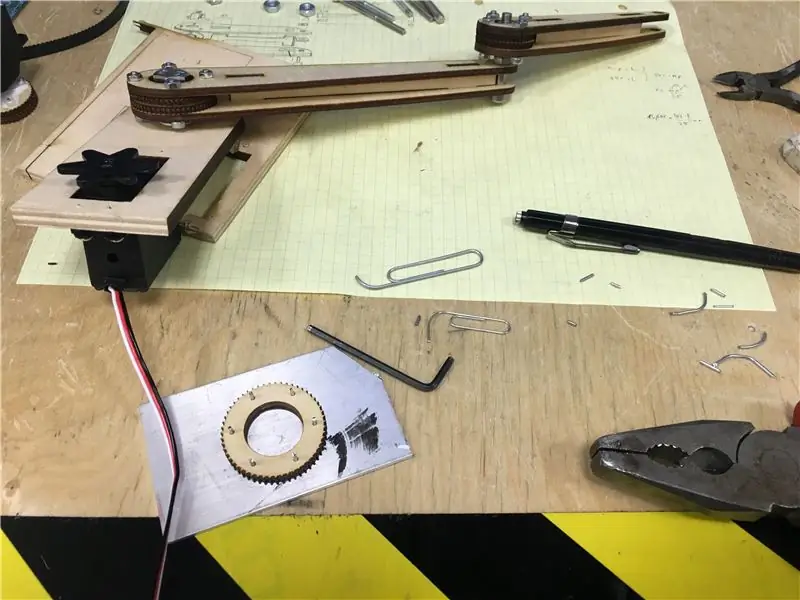

Baixe as peças e corte-as. Para prender o cinto no servomotor usei pedaços de clipes de papel. Preguei as duas correias do servomotor e acrescentei um pouco de cola para ter certeza de que nada se move.

Para a orientação linear vertical, o êmbolo deve ser lixado para evitar qualquer bloqueio. Ele deve deslizar suavemente. Depois de montada, a altura pode ser ajustada cortando a guia no comprimento desejado. No entanto, mantenha-o o maior tempo possível para evitar o travamento centralizado. O êmbolo é simplesmente colado à caixa do braço.

Os rolamentos são colocados dentro das polias. Uma polia é feita de duas camadas de madeira compensada. Essas duas camadas não estão necessariamente se tocando, então, em vez de colá-las, cole-as em suas respectivas placas de braço. As placas superior e inferior do braço são mantidas por quatro parafusos e porcas M3 x 15. O primeiro eixo (grande) é simplesmente o parafuso M8 x 40 e o segundo (pequeno) o parafuso M5 x 35. Use porcas como espaçadores e travas para as partes do braço.

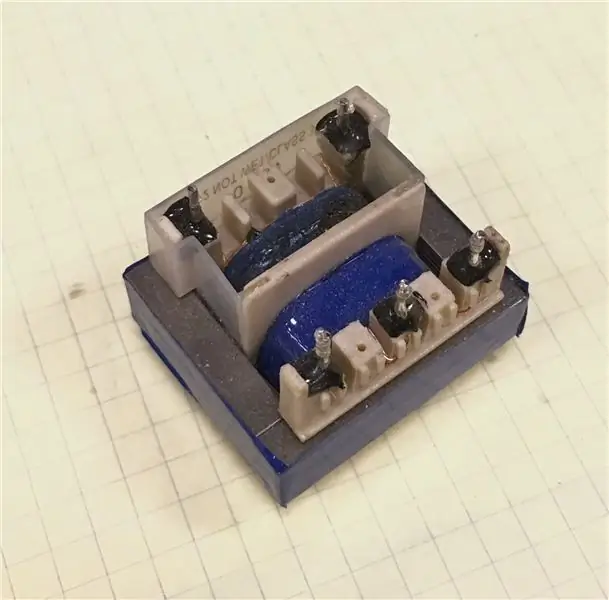

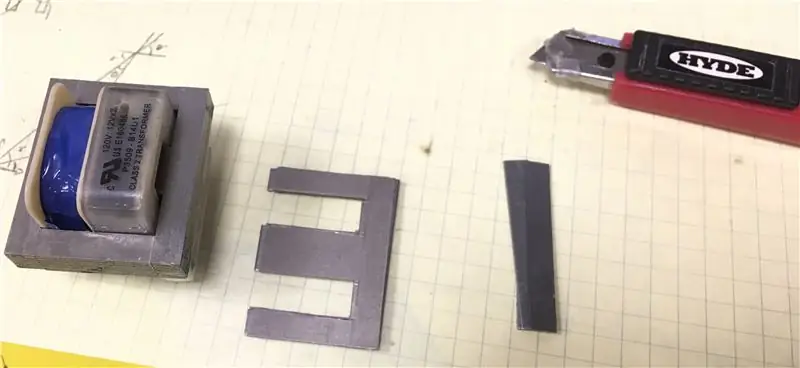

Etapa 4: faça o eletroímã

Um eletroímã é simplesmente um núcleo de ferro macio com cobertura de arame esmaltado ao redor. O núcleo de ferro macio orienta o campo magnético no local desejado. A corrente no fio esmaltado cria este campo magnético (é proporcional). Além disso, quanto mais voltas você faz, mais campo magnético você tem. Projetei um ferro em forma de U para concentrar o campo magnético próximo aos parafusos presos e aumentar a força de preensão.

Corte uma forma de U em um pedaço de ferro macio (altura: 25 mm, largura: 15 mm, seção transversal do ferro: 5 x 4 mm). É muito importante remover as pontas afiadas antes de enrolar o fio ao redor do ferro em forma de U. Tenha cuidado para manter a mesma direção de rotação (especialmente quando você pula para o outro lado, você precisa mudar a direção de rotação do seu ponto de vista, mas você mantém a mesma direção do ponto de vista do ferro em forma de U) (https://en.wikipedia.org/wiki/Right-hand_rule) Antes de ramificar a bobina para o circuito, verifique a resistência da bobina com um multímetro e calcule a corrente com a lei de Ohm (U = RI). Tenho mais de 200 voltas em minha bobina. Eu sugiro que você enrole até que você tenha apenas 2 mm de espaço dentro da forma de U.

Um suporte de madeira foi feito e o ferro em forma de U foi preso com cola quente. Duas fendas permitem prender o fio em ambas as extremidades. Por fim, dois alfinetes são pregados no suporte de madeira. Eles fazem a junção entre o fio de cobre esmaltado e o fio eletrônico. Para evitar qualquer dano à bobina, adicionei uma camada de cola quente em toda a volta da bobina. Na última foto você pode observar uma peça de madeira que fecha o ferro em forma de U. A sua função é evitar que os parafusos fiquem presos no interior do ferro em forma de U.

O cabo de aço esmaltado foi retirado de um transformador quebrado. Se fizer isso, verifique se o fio não está quebrado ou não apresenta curto-circuito na parte usada. Remova a fita do núcleo ferromagnético. Com um cortador, destaque uma a uma todas as fatias de ferro. Em seguida, retire a fita da bobina e por fim desenrole o cobre de arame esmaltado. Foi utilizado o enrolamento secundário (bobina de grande diâmetro) (entrada do transformador 230 V, saída 5 V-1A).

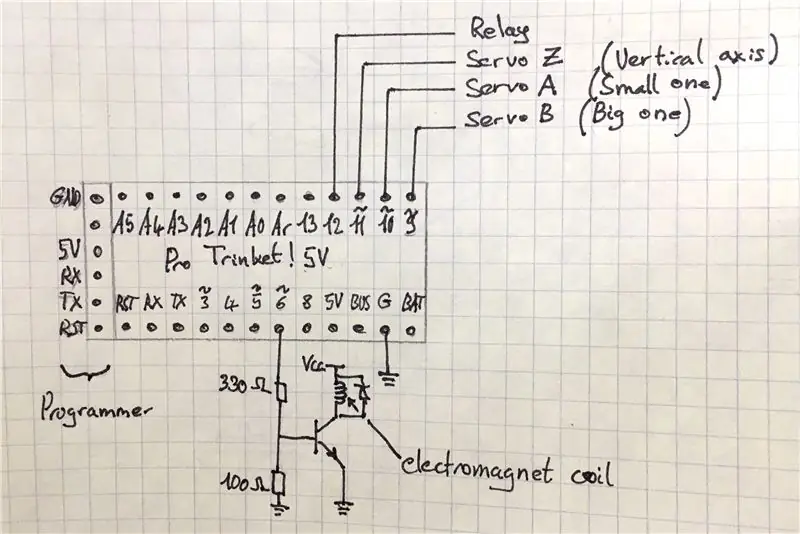

Etapa 5: faça o circuito

Em uma placa de prototipagem, construí o esquema acima. Um transistor bipolar (S8050) foi usado para comutar a bobina do eletroímã. Verifique se o seu transistor pode lidar com a corrente calculada na etapa anterior. Um MOSFET é provavelmente mais adequado nesta situação, mas peguei o que tinha em mãos (e queria uma baixa resistência). Ajuste os dois resistores para o seu transistor.

No esquema acima, os ícones VCC e GND estão conectados ao + e - da minha fonte de alimentação. Os servomotores possuem três fios: Signal, VCC e GND. Apenas o fio de sinal é conectado ao controlador, os outros são conectados à fonte de alimentação. O controlador é alimentado pelo cabo do programador.

Etapa 6: O Código

Por último, mas não menos importante: o código. Você o encontrará aqui:

Existe um programa para o controlador (tipo arduino) e outro que roda no computador (espero que em breve no raspberry). O código do controlador é responsável pelo planejamento da trajetória e o do computador faz o processamento da imagem e envia a posição resultante para o controlador. O processamento da imagem é baseado em OpenCV.

O programa do computador

O programa tira uma imagem com a webcam e as luzes, detecta o centro e o raio translúcido da mesa de trabalho e corrige a eventual rotação da imagem. A partir desses valores, o programa calcula a posição do robô (sabemos a posição do robô de acordo com a placa). O programa usa a função de detector de blob do OpenCV para detectar os parafusos e porcas. Os diferentes tipos de blobs são filtrados com os parâmetros disponíveis (área, cor, circularidade, convexidade, inércia) para selecionar o componente desejado. O resultado do detector de blob é a posição (em pixels) dos blobs selecionados. Em seguida, uma função transforma essas posições de pixel em posições de milímetros no sistema de coordenadas do braço (ortogonal). Outra função calcula a posição necessária de cada junção de braço para ter o eletroímã na posição desejada. O resultado consiste em três ângulos que são finalmente enviados para o controlador.

O programa do controlador

Este programa recebe os ângulos de junção e move as partes do braço para alcançar esses ângulos. Ele primeiro calcula a velocidade máxima de cada junção para realizar a movimentação durante o mesmo intervalo de tempo. Em seguida, verifica se essas velocidades máximas são atingidas, neste caso o movimento seguirá três fases: aceleração, velocidade constante e desaceleração. Se a velocidade máxima não for atingida, o movimento seguirá apenas duas fases: aceleração e desaceleração. Também são calculados os momentos em que deve passar de uma fase a outra. Finalmente, o movimento é executado: em intervalos regulares, os novos ângulos reais são calculados e enviados. Se for hora de passar para a fase de aninhamento, a execução continua para a próxima fase.

Etapa 7: os toques finais

A moldura

Um quadro foi adicionado para segurar a câmera. Optei por fazer em madeira porque é barato, fácil de trabalhar, fácil de encontrar, amigo do ambiente, agradável de moldar e mantém-se no estilo com que comecei. Faça um teste de imagem com a câmera para decidir qual altura é necessária. Além disso, certifique-se de torná-lo rígido e fixo, pois percebi que a posição resultante é muito sensível a qualquer movimento da câmera (pelo menos antes de adicionar a função de autodetecção da mesa de trabalho). A câmera deve estar situada no centro da mesa de trabalho e, no meu caso, a 520 mm da superfície branca translúcida.

As caixas

Como você pode ver na imagem, as caixas de armazenamento móveis estão na parte plana da mesa de trabalho. Você pode fazer quantas caixas forem necessárias, mas com minha configuração real o espaço é bastante limitado. No entanto, tenho ideias para melhorar este ponto (cf. melhorias futuras).

Melhorias Futuras

- De momento, a correia dentada está fechada com uma peça de madeira mas esta solução limita a área que o braço pode alcançar. Preciso adicionar mais espaço entre o servo grande e o eixo do braço ou fazer um sistema de fechamento menor.

- As caixas estão ao longo da borda plana da mesa de trabalho, se eu colocasse ao longo da borda do semicírculo, teria muito mais espaço para adicionar caixas e classificar muitos tipos de componentes.

- Agora o filtro de detecção de blob é suficiente para classificar as peças, mas como desejo aumentar o número de caixas, precisarei aumentar a seletividade. Por esse motivo, tentarei diferentes métodos de reconhecimento.

- Agora, os servomotores que uso não têm alcance suficiente para atingir toda a mesa de trabalho do meio disco. Eu preciso mudar os servos ou mudar o fator de redução entre as diferentes polias.

- Alguns problemas ocorrem com bastante frequência, portanto, melhorar a confiabilidade é a prioridade. Para isso, preciso classificar o tipo de problemas e me concentrar nos mais prováveis. Isso já é o que eu fiz com o pequeno pedaço de madeira que fecha o ferro em forma de U e o algoritmo do centro de detecção automática, mas agora os problemas ficam mais complicados de resolver.

- Faça um PCB para o controlador e o circuito eletrônico.

- Migre o código para Raspberry pi para ter uma estação autônoma

Segundo Prêmio no Concurso de Organização

Recomendado:

Classificação por bolha em lote!: 4 etapas

Bubble Sort in Batch !: Já se perguntou como fazer um algoritmo de classificação simples em lote puro? Não se preocupe, é simples como uma torta! Isso também mostra o processo de classificação. (Observação: fiz isso em um computador com Windows XP, então algum código pode não funcionar. Não tenho certeza, porém. Desculpe …)

Adicionar um ventilador a um dissipador de calor do computador - sem necessidade de parafusos: 5 etapas

Adicionar um ventilador a um dissipador de calor do computador - sem necessidade de parafusos: O problema: eu tenho (tinha) uma placa-mãe em meu servidor de arquivos com um dissipador de calor sem ventoinha sobre o que acredito ser a ponte norte. De acordo com o programa de sensor (ksensors) que eu usei no Fedora, a temperatura da placa-mãe estava em torno de 190F. Meu colo

Máquina de classificação de mármore mágico LittleBits: 11 etapas (com imagens)

Máquina de Seleção de Mármores Mágica LittleBits: Você já quis classificar mármores? Então, você poderia construir esta máquina. Você nunca mais precisará mexer em um saco de bolinhas de gude novamente! É uma máquina de classificação de mármore mágica, usando um sensor de cores da Adafruit, tipo TCS34725 e um Leonardo Arduino de

Remova os parafusos do pentalobe sem a chave de fenda correta: 5 etapas

Remova os parafusos do Pentalobe sem a chave de fenda correta: Você já precisou consertar um produto Apple? Você provavelmente descobrirá que eles usam parafusos proprietários. Se você não tiver a chave de fenda correta, faça uma! Embora a chave de fenda que faremos funcione, não será muito durável

Resfriador / suporte de laptop de custo zero (sem cola, sem perfuração, sem porcas e parafusos, sem parafusos): 3 etapas

Resfriador / suporte para laptop de custo zero (sem cola, sem furação, sem porcas e parafusos, sem parafusos): ATUALIZAÇÃO: ATUALIZAÇÃO ESPECIALMENTE VOTE MEU INSTRUTÁVEL, OBRIGADO ^ _ ^ VOCÊ TAMBÉM PODE GOSTAR DE VOTO EM MEU OUTRO CONCURSO INSCREVA-SE EM www.instructables.com/id/Zero-Cost-Aluminum-Furnace-No-Propane-No-Glue-/ OU TALVEZ VOTE NO MEU MELHOR AMIGO