Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Essas placas de módulo Gerador de Sinal DDS podem ser adquiridas por apenas $ 15, se você olhar ao redor. Eles gerarão formas de onda seno, quadradas, triangulares, dente de serra (e reversas) (e algumas outras) com bastante precisão. Eles também têm controles de toque, ajustes de amplitude e deslocamento. Adicione em uma caixa por cerca de US $ 10 e você está rindo.

A placa do módulo funciona em baixa tensão (7-9 V), portanto, são seguros para iniciantes. Na verdade, ele funcionará com 12 V também (como eu faço no meu), então você pode usar uma fonte de alimentação de parede verruga. Embora, você possa colocar o AC lá, se desejar. O módulo usa apenas uma pequena quantidade de corrente, então até mesmo um pequeno modo de switch PS serviria. Com alguns componentes extras, você tem um gerador de sinal tipo bancada totalmente funcional. E o melhor de tudo é que o módulo é pré-construído, então eles são testados e garantidos para funcionar (você também pode obter kits desmontados).

A maior parte do trabalho neste projeto é modificar a placa para que ela possa ser montada em um gabinete tipo bancada. Você pode comprar esses pré-fabricados em uma pequena caixa. Eu queria o meu para a bancada de trabalho.

Etapa 1: o que você precisa comprar

Uma placa de módulo Gerador de Função DDS - pode ser encontrada no Ebay, aliexpress etc. por cerca de US $ 15-20, pré-construída, testada e funcionando.

Tiras de conector de cabeçalho macho - novamente ebay. Compre uma tira longa e você pode cortá-la no comprimento que precisar.

Cabos principais - construa-os você mesmo, se tiver os pinos e invólucros individuais, ou pode obtê-los na Jaycar. Eles estavam fora do masculino / feminino na época, então comprei masculino / masculino e mudei um lado para feminino.

Cabo blindado de núcleo único - material semelhante que você usa para sinais de áudio de baixa potência

Chave 12/24 V - usei uma chave LED 24 V. É um pouco menos brilhante operando em 12V, mas qualquer interruptor serve.

Conector de montagem em painel DC macho e tomada fêmea - eu tinha alguns estilos diferentes, então estava apenas usando o estilo antigo que tinha. Você pode obtê-los em um estilo de furo de perfuração único de plástico, que são mais fáceis de montar.

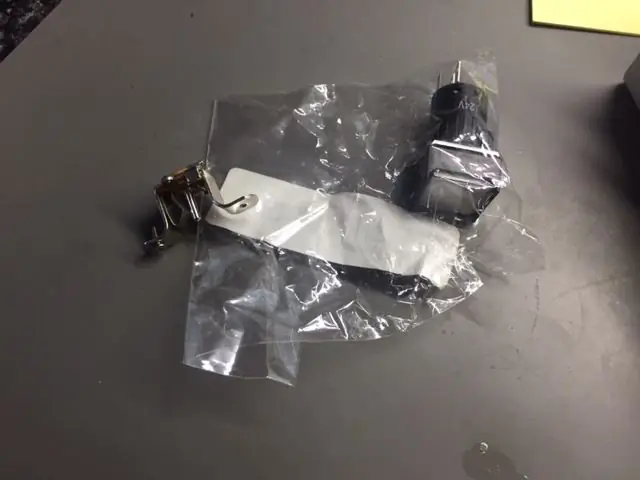

Algumas porcas / arruelas para os conectores BNC ou compre novos conectores de painel BNC, pois o kit não os tem. Eu tirei um par de um interruptor de pé que eu tinha.

4 pequenos suportes hexagonais / femininos M3 para o LCD (para substituir os mais longos fornecidos no módulo do kit original)

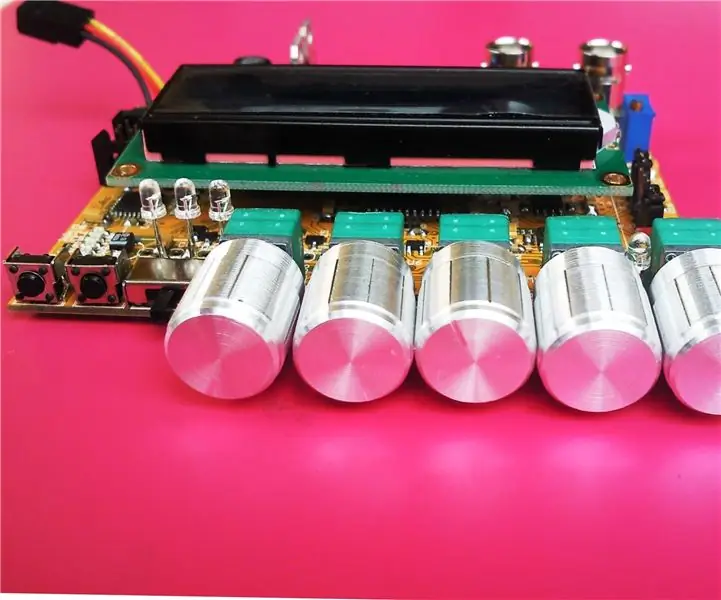

Eu também mudei os botões de controle dos vermelhos fornecidos para alguns botões brancos mais genéricos.

Os botões prateados / estilo cartola eu também tinha de outro projeto, mas eles são baratos para comprar um pacote de 50 cores misturadas.

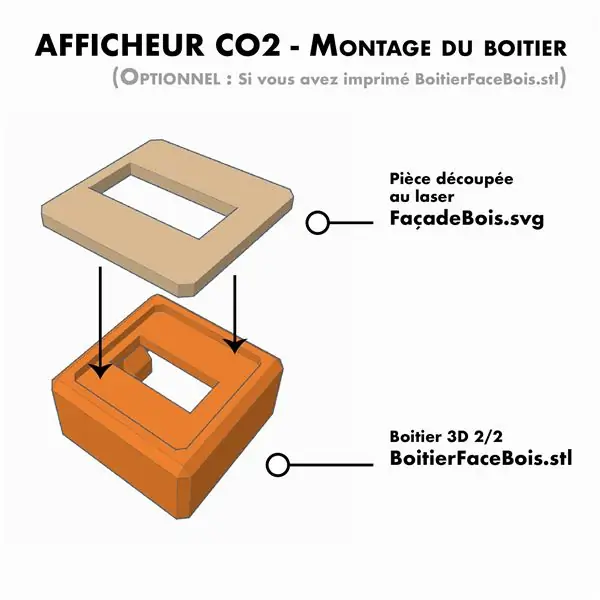

Uma espécie de estojo de instrumento. Na foto, você pode comprá-los por cerca de US $ 12 no ebay, mais barato se você comprar alguns juntos (se você tiver outros projetos - eu os uso para fontes de alimentação também).

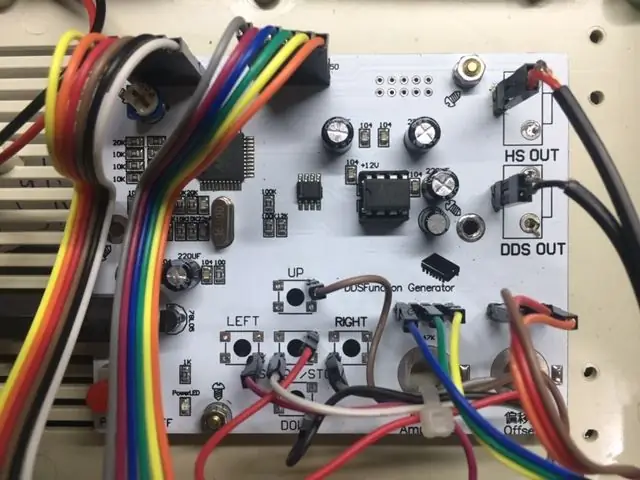

Etapa 2: Modificar o Módulo DDS

Antes de fazer qualquer coisa no quadro - VERIFIQUE SE FUNCIONA PRIMEIRO! Conecte a placa em uma fonte de alimentação de 9-12V e verifique se tudo está funcionando como deveria antes de começar a modificar. Nada pior do que gastar todo esse tempo trocando a placa em algo que não funcionou em primeiro lugar.

A primeira coisa a fazer é remover os componentes que irão para o painel frontal (a menos que você tenha comprado o kit desmontado - então você pode deixar esses componentes desligados). TENHA CUIDADO, pois o calor excessivo pode remover almofadas e faixas. Melhor adicionar um pouco de solda e remover tudo com um sugador de solda.

Retirar:

- Os dois conectores BNC de saída, - Os dois potes

- Cinco interruptores de botão

- A placa LCD do cabeçalho como uma unidade.

Agora solde os conectores no lugar dos conectores BNC, os potenciômetros (você pode usar um conector de cinco vias com os pinos 2 e 4 removidos para espaçamento).

Solda em 6 cabeçalhos únicos para os interruptores. Mesmo que haja quatro almofadas, dois conjuntos são conectados por lado, então qualquer pino servirá. Você pode ir para fora da foto para ver quais almofadas são o que, no entanto, eu recomendo fortemente que você mesmo mexa na placa, caso eles mudem o layout da placa. Você encontrará um lado dos interruptores conectados entre si (o comum). No meu caso, usei o fio vermelho como meu comum (olhando para trás, provavelmente deveria ter usado o preto). Todo o resto fica do outro lado do switch e qualquer um dos lados do pad funciona como um ponto de conexão.

Novamente, usei fios simples no caso de um interruptor estar funcionando incorretamente, eles são facilmente trocados (acho que é por isso que não usei preto, o fio era muito curto).

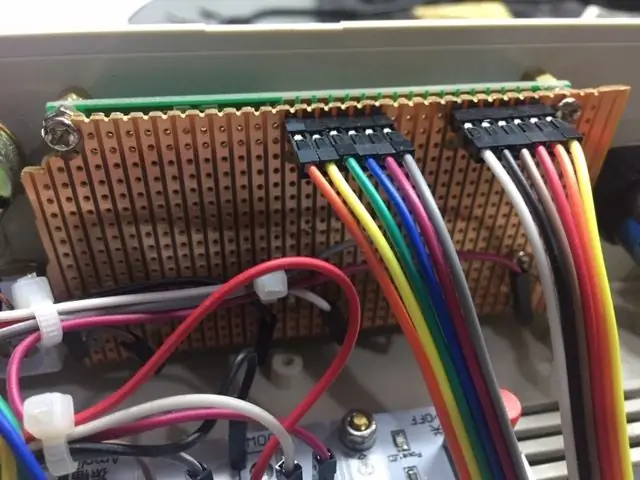

UMA NOTA SOBRE O CABEÇALHO DE CONEXÃO DO LCD:

Descobri que colocar o cabeçalho através da placa vero não deixa muita aderência para os conectores se conectarem. Se você puder encontrar pinos de cabeçalho extra longos, esse seria o caminho, ou uma extensão de cabeçalho longa macho / fêmea.

Etapa 3: Modificar a placa de vídeo e os interruptores do painel frontal

A tela e o painel de controle parecem mais intimidantes do que realmente são. Basicamente, a grande placa vero na parte traseira mantém as duas placas juntas (a tela LCD existente e a nova placa de botão de pressão).

Para a tela LCD, os pinos são empurrados diretamente pela parte de trás da placa vero e se conectam à placa principal por meio de um cabo conector macho / fêmea. Lembre-se de cortar as trilhas logo abaixo dos conectores. Veja também as notas anteriores sobre os comprimentos dos pinos.

Para a placa do interruptor, espace os interruptores como você gosta deles. Basicamente, um lado será comum (para que você possa conectá-los todos em um trilho) e, em seguida, coloquei pinos individuais na placa para conectar os fios (para a placa principal). Também conectei a extremidade macho do fio do conector à placa (pois eles continuavam caindo). No entanto, você pode usar os cabeçalhos mais longos se puder localizá-los. Novamente, certifique-se de cortar faixas desnecessárias em ambas as placas vero.

Ergonomicamente, faz mais sentido ter o vero descendo pela placa (caminhos longos) para um ponto comum entre os interruptores. No entanto, você também perde muito em um lado da placa vero. Portanto, é mais fácil cortar apenas um pequeno pedaço da extremidade de uma pensão completa e lidar com isso dessa forma.

Algumas Notas

Coloquei os interruptores uma linha acima e deveria estar abaixo. Eu não tinha as tampas dos interruptores na época e a lateral da tampa atrapalhou o afastamento do display LCD - daí porque você vê o lado da tampa cortado nos dois interruptores finais. Presumi que a tampa não seria muito maior do que a chave. Todos nós sabemos o que acontece quando assumimos.

Por que eu soldei os interruptores no lado de cobre da placa vero? Porque os pinos dos conectores de interconexão precisavam ser espaçados de maneira semelhante aos conectores do LCD. Dessa forma, a placa de switch não ficava mais para frente atrás do painel frontal. Ele apenas se encaixa e não causa nenhum efeito prejudicial com os interruptores não funcionando corretamente.

Tive que aumentar alguns dos orifícios dos interruptores no painel frontal, pois os interruptores não se encaixaram totalmente na placa vero. Portanto, algumas opções foram ligeiramente deslocadas.

Sim, eu sei que um dos cantos da placa vero quebrou quando eu o perfurei! Novamente, o vero provavelmente poderia ter sido um buraco mais alto.

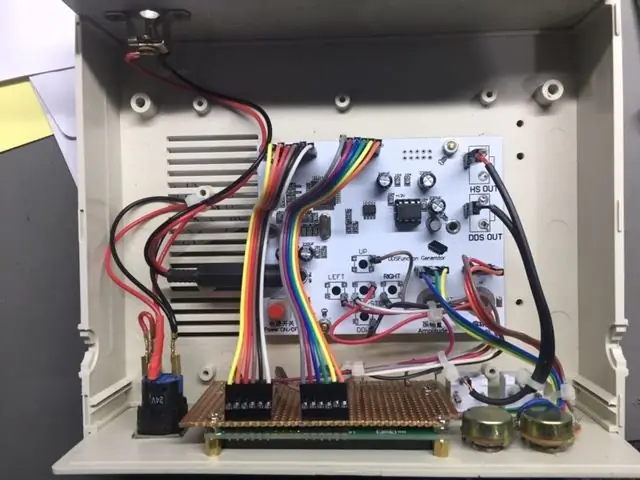

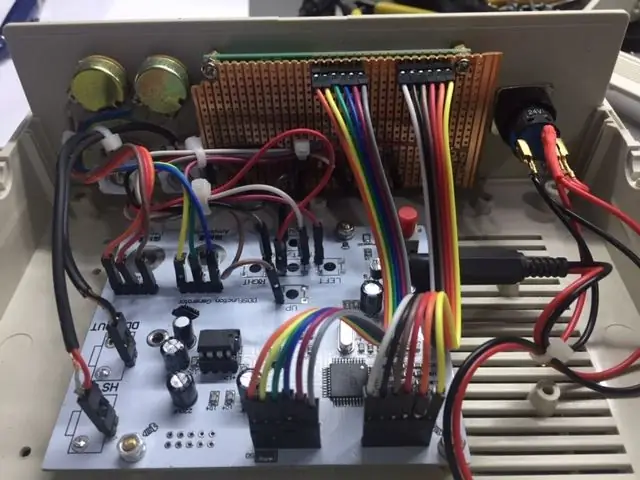

Etapa 4: juntando tudo

Ok, então a primeira coisa é perfurar o painel frontal para a tela LCD, botão liga / desliga, interruptores, potenciômetros e BNCs de saída. Espace como quiser. Queria a tela no centro e 2 BNCs sob os controles para que nenhum cabo atrapalhasse. Geralmente, gosto de interruptores à esquerda.

Eu usei um pouco de tinta nas letras do painel de controle frontal. Em seguida, apliquei um leve borrifo de límpido por cima. Infelizmente, o claro às vezes faz com que as letras corram ou pode quebrá-las / enlouquecê-las. Depois de colocar as cartas e secar, monte os componentes no painel frontal. O conjunto da tela LCD é montado com alguns suportes M3, usando os orifícios originais da placa. Ele se conecta à placa vero por meio de parafuso e porca M3

Em seguida, faça um orifício para o conector DC na parte traseira e monte o soquete do painel DC.

Uma vez que todas essas coisas foram montadas, é hora de interconectar os módulos e placas. Deixei um pouco mais de comprimento nos comprimentos dos cabos para que, com os painéis frontal e traseiro para fora, eles possam se acomodar.

Para os cabos do potenciômetro, usei cabeçalhos únicos, pois não tinha certeza se os controles funcionariam na direção certa, então é fácil trocar quando eles são únicos.

Eu usei um conector DC fêmea para conectar a alimentação à placa caso o módulo vá "bung". Então é relativamente fácil substituir toda a placa. Como foi o caso da primeira placa - eu acidentalmente conectei alguns fios da tela de maneira errada e baguncei a placa - Oops!

Consulte a observação na etapa 2 sobre os pinos de cabeçalho!

Agora conecte todos os seus cabos, adicione um pouco de energia e veja se está funcionando corretamente. Dedos cruzados tudo está funcionando como deveria.

Recomendado:

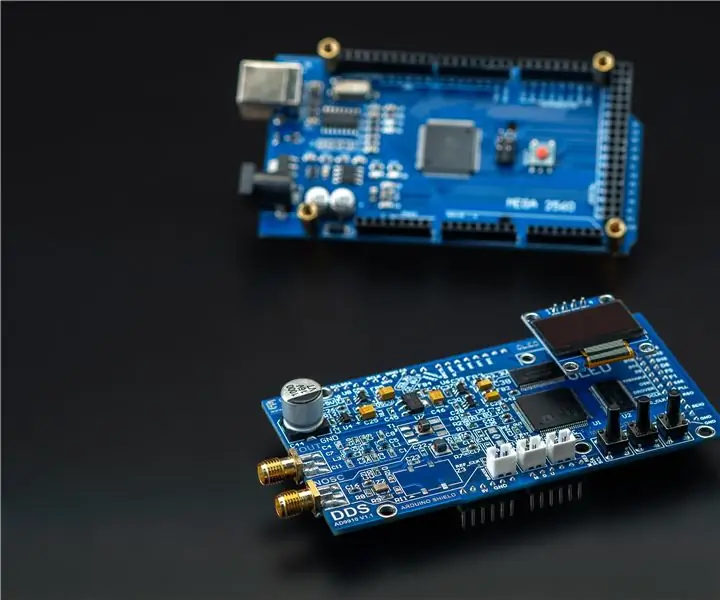

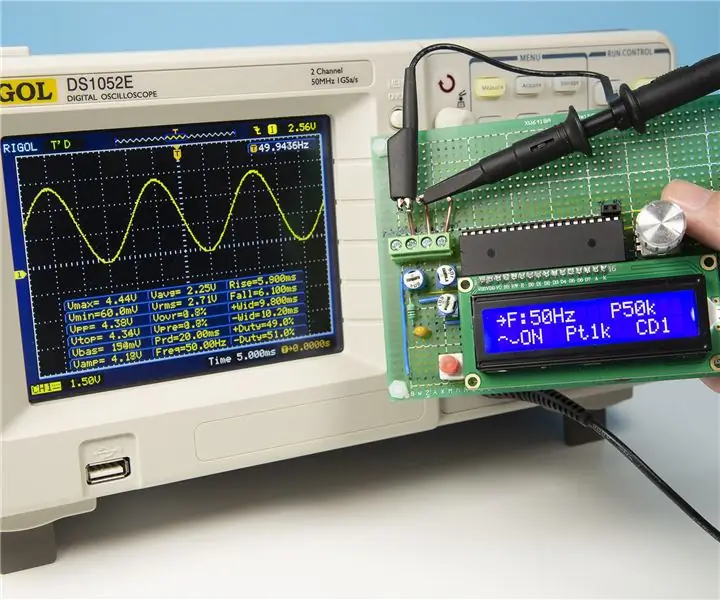

Como usar o gerador de sinal de frequência Arduino DDS AD9850: 7 etapas

Como usar o Arduino DDS Frequency Signal Generator AD9850: Neste tutorial, aprenderemos como fazer um gerador de sinais de frequência usando um módulo AD9850 e Arduino. Assistir ao vídeo! Nota: Consegui obter a frequência de até + 50 MHz, mas a qualidade do sinal fica pior com as frequências mais altas

Gerador de função: 12 etapas (com imagens)

Gerador de função: Este instrutível descreve o projeto do gerador de função baseado no circuito integrado analógico MAX038 do Maxims. O gerador de função é uma ferramenta muito útil para os fanáticos por eletrônica. É necessário para sintonizar circuitos de ressonância, testar aud

Gerador de sinal RF 100 KHz-600 MHZ no DDS AD9910 Escudo Arduino: 5 etapas

Gerador de sinais RF 100 KHz-600 MHZ no DDS AD9910 Arduino Shield: Como fazer baixo ruído, alta precisão e gerador de RF estável (com AM, modulação FM) no Arduino

Gerador de função DIY com STC MCU facilmente: 7 etapas (com imagens)

Gerador de função DIY com STC MCU facilmente: Este é um gerador de função feito com STC MCU. Necessita apenas de vários componentes e o circuito é simples. Saída de especificação: Canal único Freqüência da forma de onda quadrada: 1Hz ~ 2MHz Freqüência da forma de onda sinusoidal: 1Hz ~ 10kHz Amplitude: VCC, cerca de 5V Carga abili

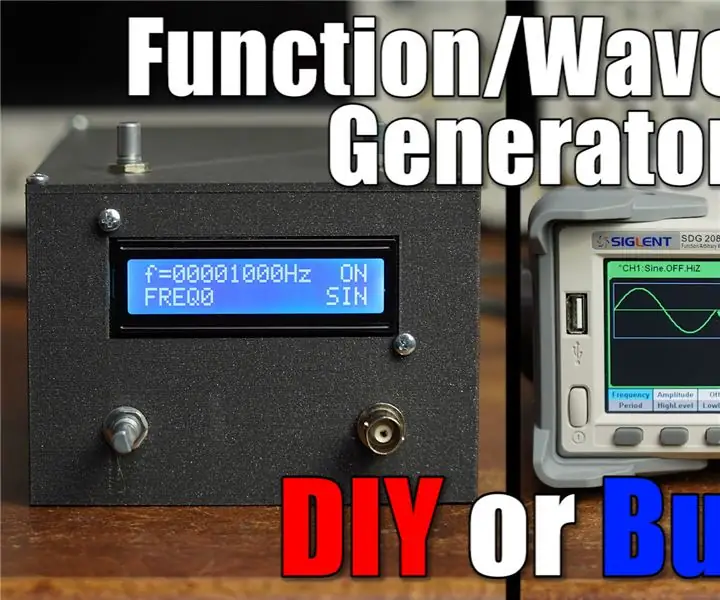

Função DIY / Gerador de forma de onda: 6 etapas (com imagens)

Gerador de função / forma de onda DIY: Neste projeto, daremos uma breve olhada em geradores de função / forma de onda comerciais para determinar quais recursos são importantes para uma versão DIY. Posteriormente, mostrarei como criar um gerador de função simples, o analógico e o digital