Índice:

- Etapa 1: Escolha de Design, Materiais e Ferramentas

- Etapa 2: Materiais

- Etapa 3: Ferramentas

- Etapa 4: Componentes eletrônicos

- Etapa 5: imprimir estênceis

- Etapa 6: aplique estênceis ao painel duro

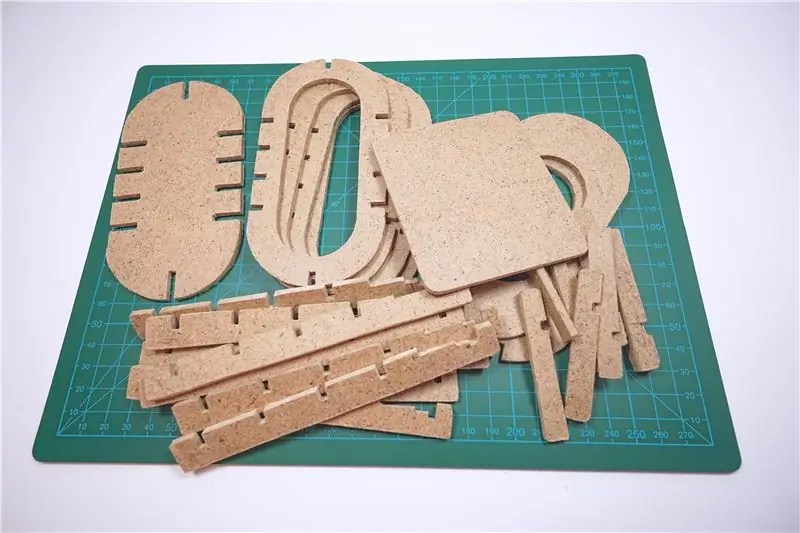

- Etapa 7: pré-corte

- Etapa 8: Preparação da serra de coping

- Etapa 9: corte externo

- Etapa 10: Corte de juntas

- Etapa 11: Corte interno

- Etapa 12: Montagem Temporária e Medições

- Etapa 13: Alto-falante

- Etapa 14: placa de áudio Bluetooth

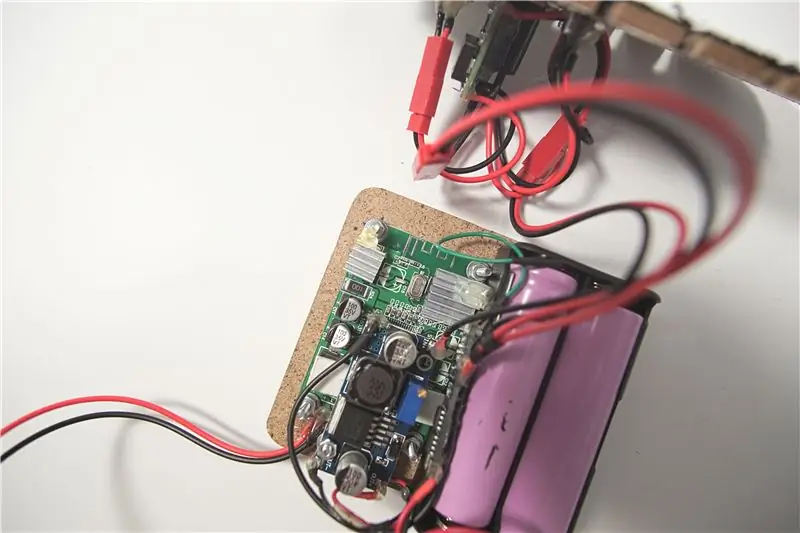

- Etapa 15: Circuito de energia

- Etapa 16: Circuito de carregamento

- Etapa 17: Teste

- Etapa 18: montagem da estrutura

- Etapa 19: Shell de papel Mache

- Etapa 20: Painel traseiro

- Etapa 21: envoltório do Paracord

- Etapa 22: grade frontal

- Etapa 23: Conclusão

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

De onde veio essa ideia? A maioria de nós tem pelo menos uma peça eletrônica velha que não funciona, em algum lugar da casa ou galpão. Recentemente eu encontrei uma velha TV CRT que não funcionava, a primeira decisão é simplesmente jogar fora esse pedaço da história, mas espere … É sempre divertido para mim desmontar eletrônicos e essa velha TV CRT não é exceção ela tem um monte de pequenas coisas desnecessárias e desconhecidas partes, mas uma parte é bem conhecida por mim e este é o alto-falante. A primeira decisão é guardar esta parte muito útil. E agora este palestrante encontrou um novo lugar para uma nova vida.

Quantos?

- Tempo gasto na construção real: cerca de uma semana

- Tempo de espera pelas peças: algumas semanas

- Custo: 40 USD

Alguns discursos

- Dimensões (A: L: P): 8,5 cm x 14 cm x 16 cm

- Peso: 660g

- Potência: 3W

- Tensão de carregamento: 8,4-15V

- Distância de trabalho: 8-10m (espaço aberto)

Observe! Inglês não é meu idioma nativo, se você encontrar algum erro ou frases enganosas, você pode sempre entrar em contato comigo usando mensagens privadas ou seção de comentários abaixo.

Etapa 1: Escolha de Design, Materiais e Ferramentas

Não há limites ao construir algo como um alto-falante bluetooth, mas ao definir requisitos, você também encontra muitas limitações.

Design Aqui temos apenas algumas limitações, o volume necessário para os componentes principais e o volume necessário para o deslocamento adequado do som, o peso também é muito importante.

Materiais O ponto principal desta construção é a portabilidade e o custo, madeira, papel e tecido são acessíveis e leves. Além disso, você não precisa de ferramentas especiais para trabalhar com eles.

Ferramentas

Sem dúvida, aquele CNC e cortador a laser são ferramentas fantásticas, mas há um pequeno problema, a acessibilidade dessas ferramentas é bastante limitada. É por isso que decidi usar principalmente ferramentas manuais, porque estão amplamente disponíveis. Mesmo assim, se você tiver acesso a CNC ou cortador a laser, simplesmente pule uma grande parte da etapa e use-os.

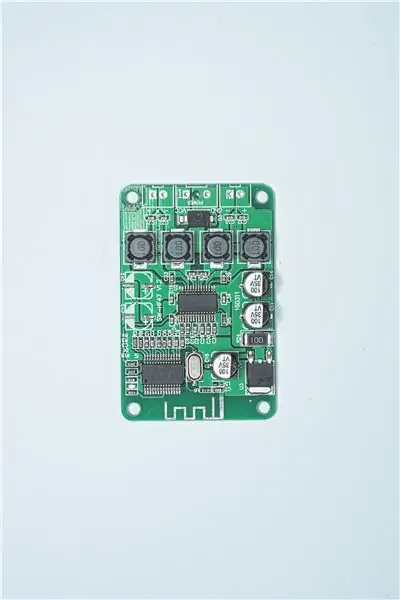

Componentes do amplificador TPA3110D2 projetado para uso em TV, alto-falante também recuperado da TV, parece um casal perfeito:)

Etapa 2: Materiais

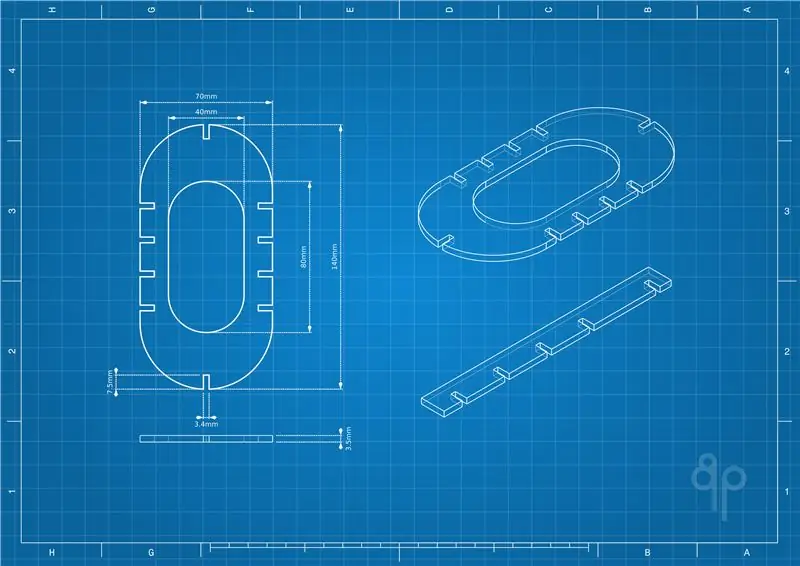

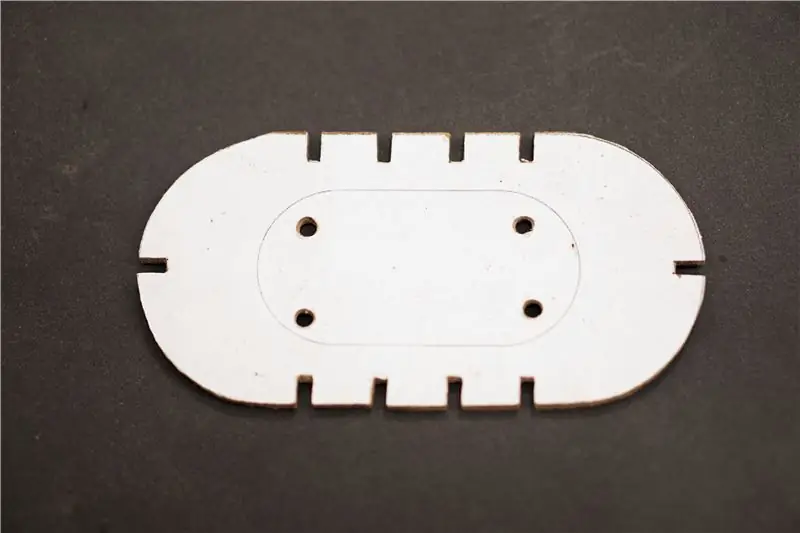

Espessura do painel duro (HDF): 3,5 mm Tamanho: 40 cm x 40 cm

Cola Epóxi 20 gramas será o suficiente.

Papel 25 Folhas A4 ou Carta Jornal

Peça de tecido de linho com cerca de 30cm x 30cm

Cola PVA (cola de madeira) frasco 250-300ml

Fitas sensíveis à pressão de dupla face

- Fita transparente de 15 mm

- Fita de espuma de dupla face sensível à pressão de 20 cm x 10 mm

- Fita de espuma de dupla face sensível à pressão de 2m x 24mm

Paracord (cabo 550)

- Preto 4 mm, 12 m;

- Amarelo 4 mm, 3 m;

- Vermelho 4 mm, 1 m.

Papel Office 4 Folhas “A4” ou “Carta” Papel Office com densidade 80gsm

Fio de solda Fio de solda de 5gr, 0,3 ou 0,4 mm, com núcleo de fluxo

Embalagem de plástico Embalagem de plástico para alimentos

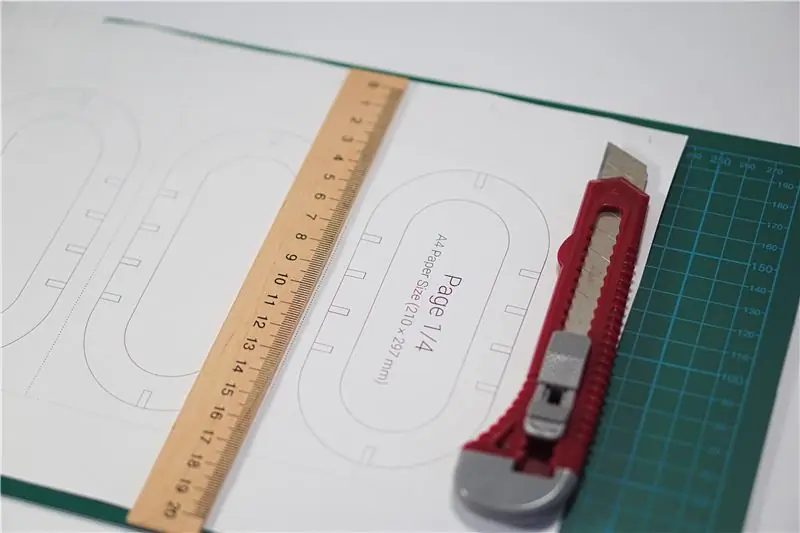

Etapa 3: Ferramentas

Esta é uma lista completa de ferramentas necessárias e usadas neste projeto. Muitas ferramentas são intercambiáveis, por exemplo, é possível usar “Arquivo de três quadrados” que contém padrões de corte único e cruzado, régua de plástico como removedor de bolhas etc.

Muitas ferramentas devem estar disponíveis nas lojas locais “Home Improvement” ou “DIY”.

Serra de coping Serra de coping com pelo menos 20 cm de profundidade de trabalho.

Lâminas sobressalentes Como a serra de coping é uma ferramenta manual delicada, que requer muitas lâminas de serra sobressalentes, 50 unidades devem ser suficientes.

Broca Precisamos de apenas alguns furos, qualquer broca deve fazer esse trabalho.

Faca utilitária Lâmina removível (18 mm) ou faca de lâmina fixa

Pistola de cola quente

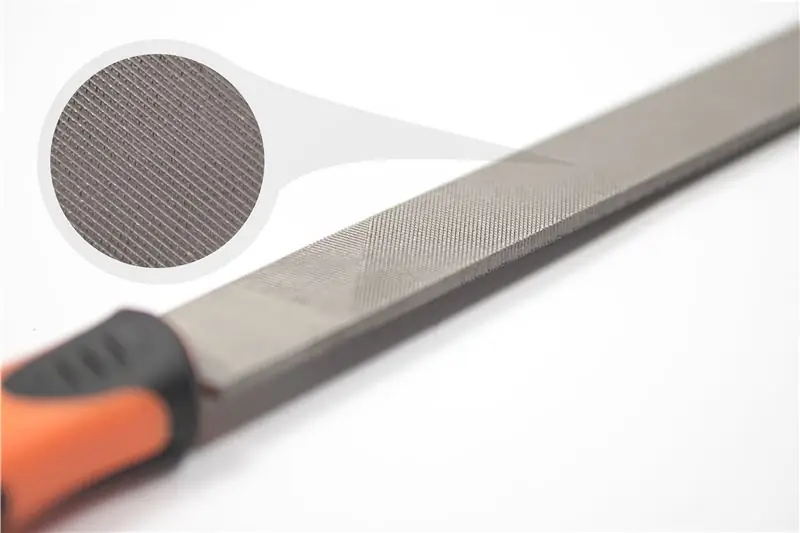

Conjunto de arquivos

- 8 polegadas, arquivo plano de corte único;

- 8 polegadas, arquivo redondo de corte transversal;

- 8 polegadas, arquivo plano de corte transversal;

- Conjunto de pequenos arquivos de agulha.

Régua Régua 30 cm

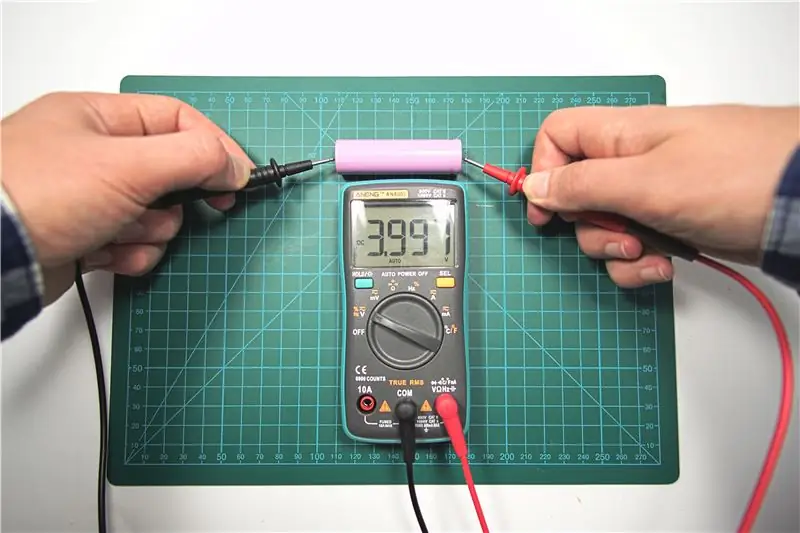

Multímetro Qualquer multímetro que pode mostrar a voltagem.

Ferro de soldar Este projeto requer um pouco de solda, qualquer ferro de solda adequado para este projeto, apenas uma recomendação, a ponta de solda deve ter cerca de 1,6-2,4 mm de largura.

Torno de bancada Torno de 60 mm será suficiente

Chaves de fenda planas para potenciômetro e cruzadas para parafusos M3.

Brocas

- Broca de madeira de 3,2 mm

- Broca de madeira 7mm

- Broca pá de 12 mm

Taça Taça de 500ml.

Pincel para pintura Pincel para pintura sintética de 15mm

Impressora a laser

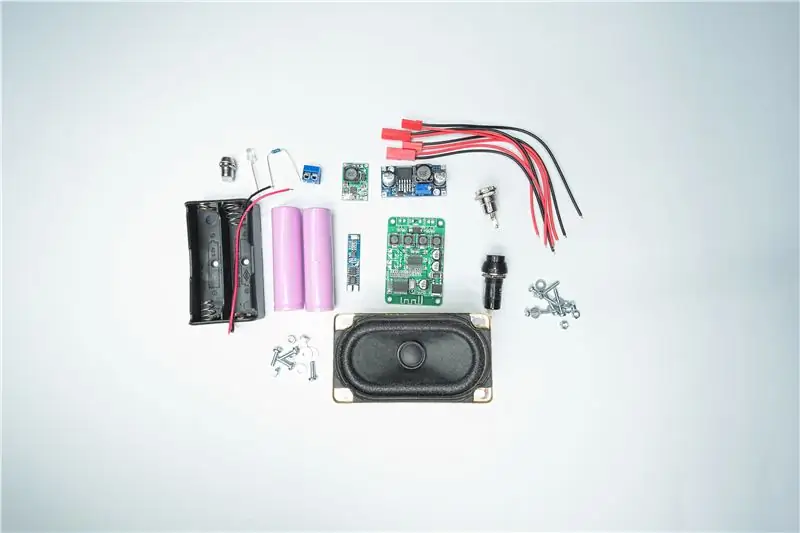

Etapa 4: Componentes eletrônicos

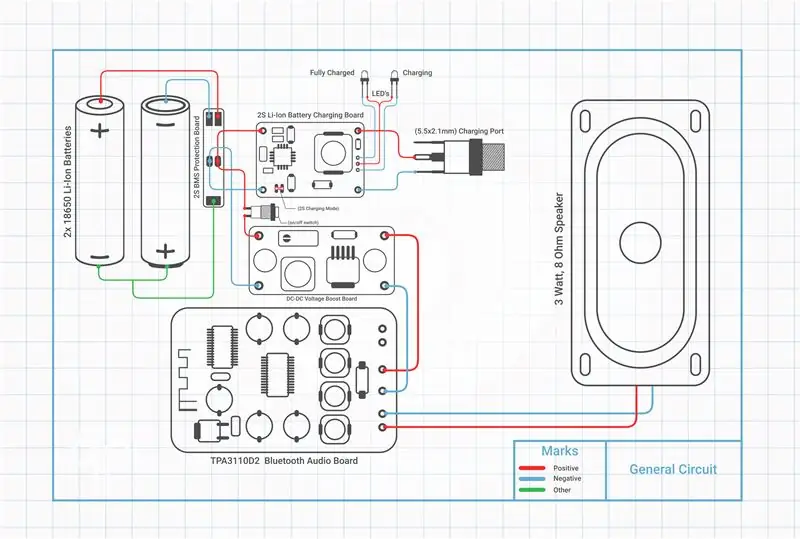

Alto-falante de 3 watts, 8 Ohms, alto-falante de 4 polegadas (90X50mm).

Placa de áudio Bluetooth baseada em TPA3110D2, placa de áudio Bluetooth.

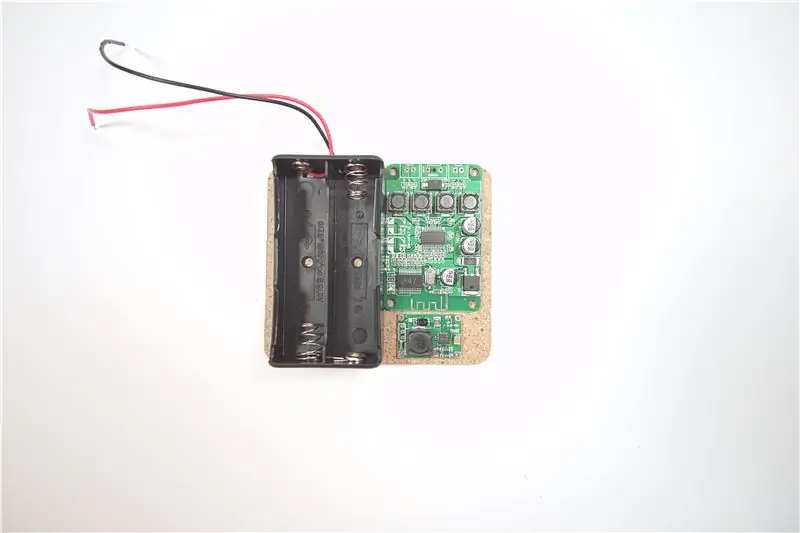

Pilhas 2 pilhas Li-Pol 18650

Suporte de bateria 2S Suporte de bateria para 18650 Li-Pol.

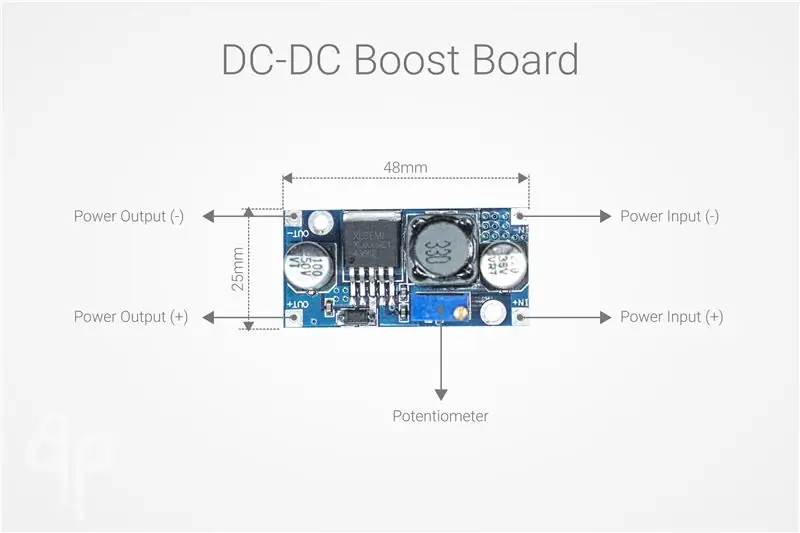

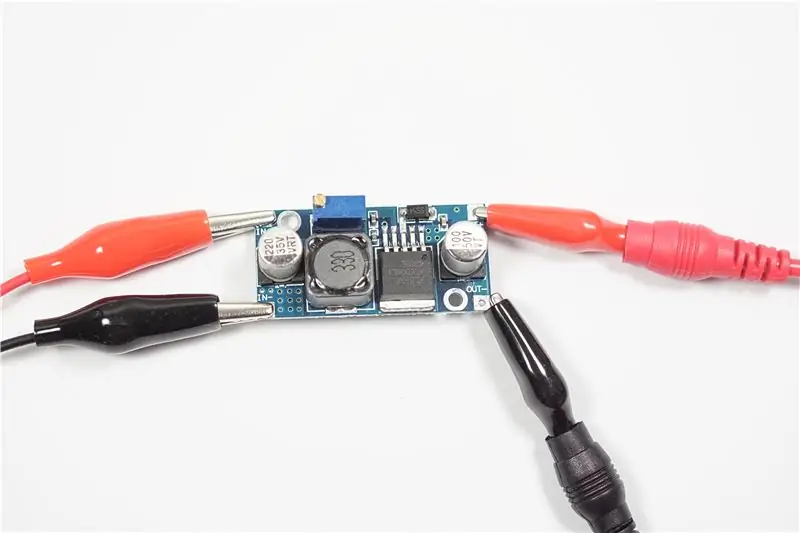

Placa de reforço de tensão DC-DC de aumento de 3,2-35 V, placa de reforço de tensão de 2 Amps.

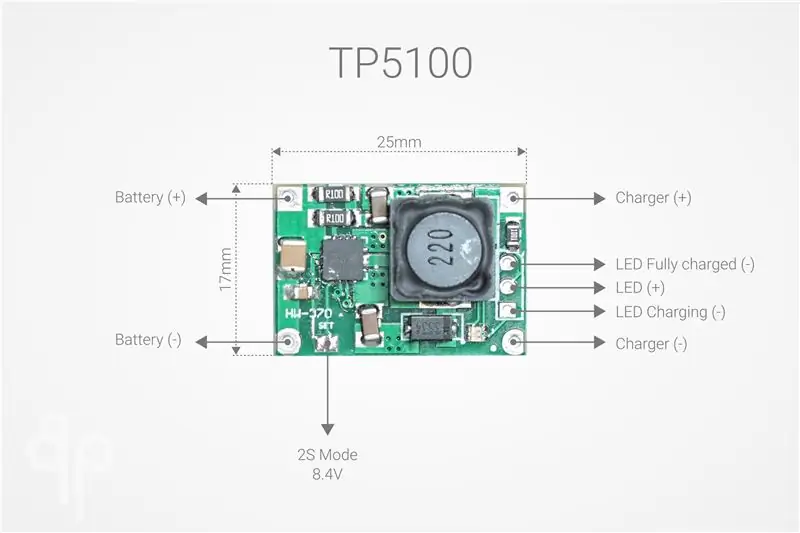

Placa de carregamento Como usamos a configuração 2S, a placa do carregador TP5100 atende às nossas necessidades, esta não é uma solução perfeita, mais sobre isso abaixo.

Placa de proteção de bateria 2S Li-Ion BMS

Parafusos, porcas e arruelas

- Parafusos 10x M3 ou M2.5, 20 mm;

- 10x arruelas M3 ou M2.5;

- 10x porcas M3 ou M2.5.

Ímãs 4x (10 mm de diâmetro, 3 mm de altura) Ímãs de neodímio.

Fios 5 pares de fios com conectores JST

Soquete de carregamento Soquete DC Barrel 5.5x2.1mm.

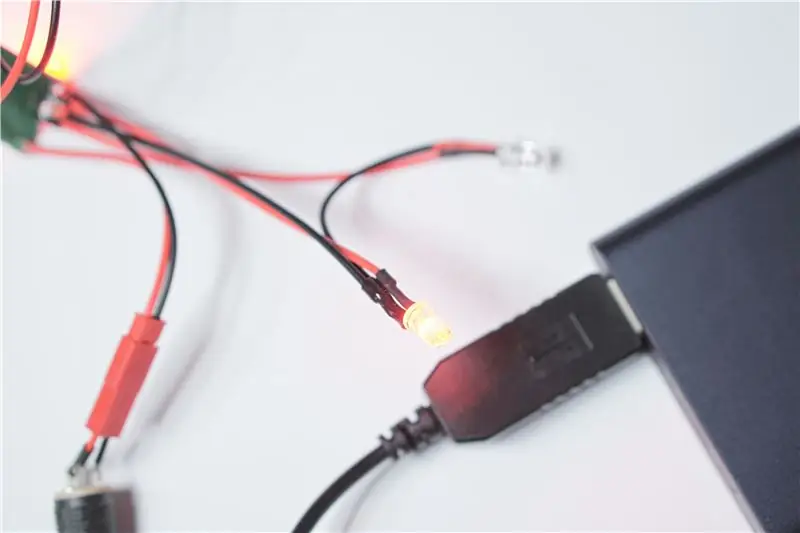

Indicadores LED Vermelho e Verde 5mm, LEDs 2V.

Suportes para indicadores LED Suportes roscados LED de metal de 2x, 5 mm.

Botão de travamento automático 2 pinos, 16 mm.

Tubos termorretráteis

- 5 mm tubo de pelo menos 20 cm para paracord

- Conjunto de tubos de tamanhos diferentes

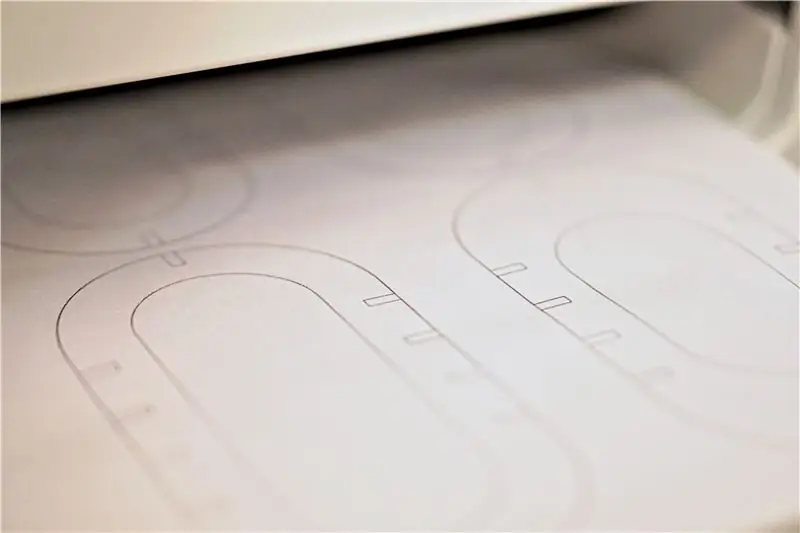

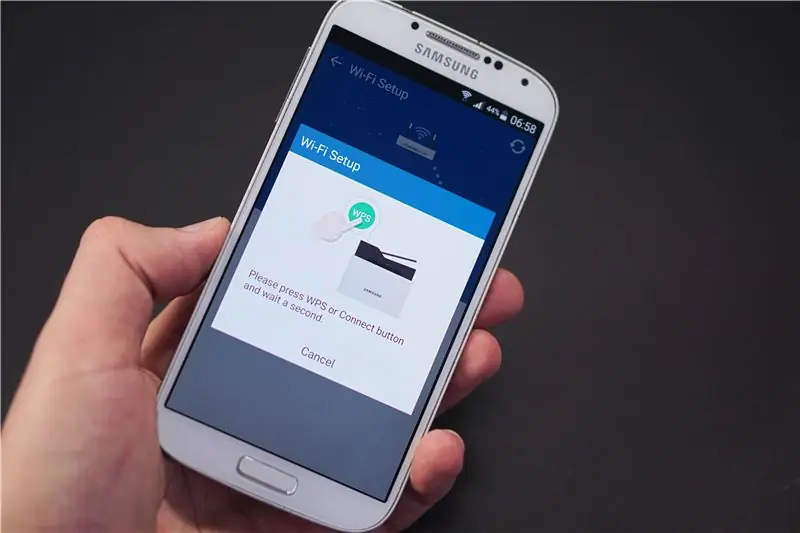

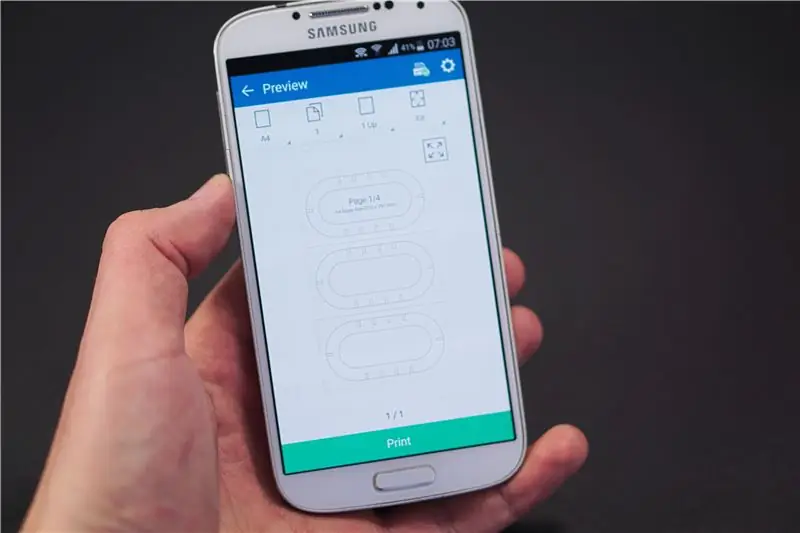

Etapa 5: imprimir estênceis

Já é um projeto completo, mas você sempre pode corrigir o tamanho de acordo com suas preferências.

Desenhos para impressão anexados para dois tamanhos de papel “Carta” e “A4”, motivo pelo qual o tamanho do estêncil é na proporção de 1: 1. Você pode simplesmente imprimir o documento inteiro, sem qualquer modificação. É possível imprimir diretamente do telefone, usando impressora compatível.

Perceber! Algumas impressoras não suportam impressão sem bordas e podem dimensionar imagens, isso acontece comigo, não é grande coisa, mas em alguns casos as diferenças podem ser perceptíveis.

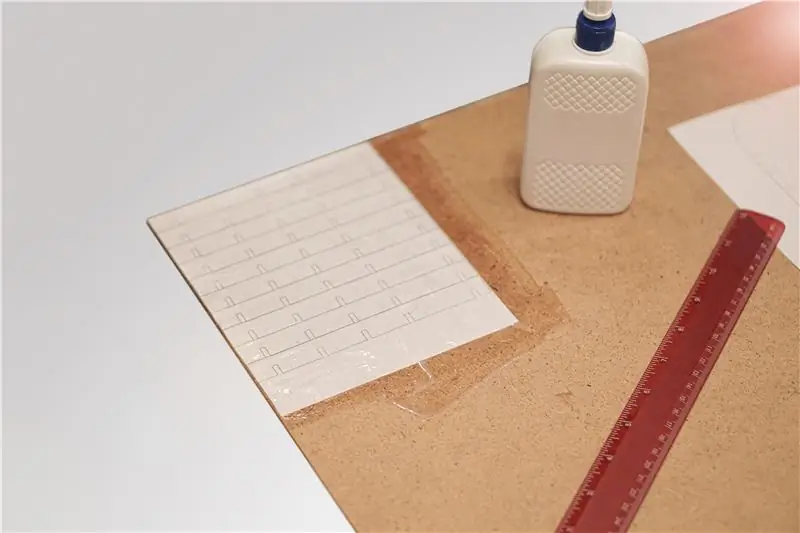

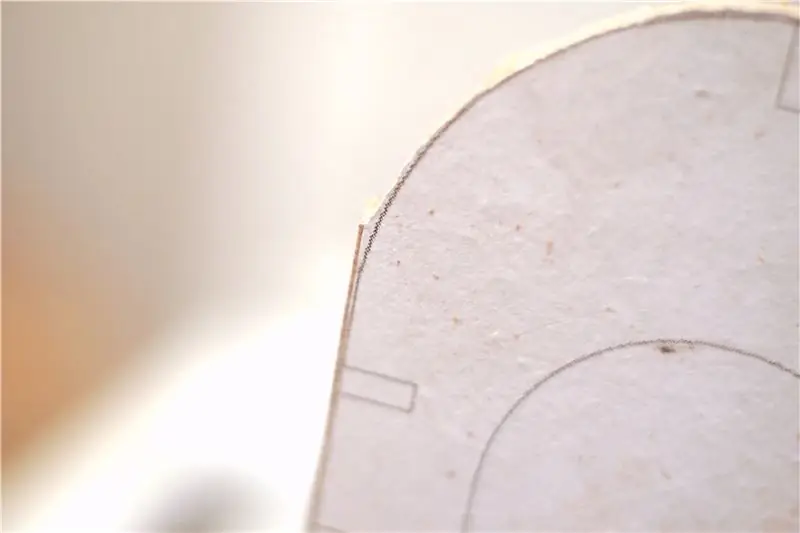

Etapa 6: aplique estênceis ao painel duro

Existem vários métodos diferentes para transferir a imagem impressa na madeira, para este projeto podemos simplesmente colar os estênceis na madeira, porque todas as partes da moldura ficarão escondidas.

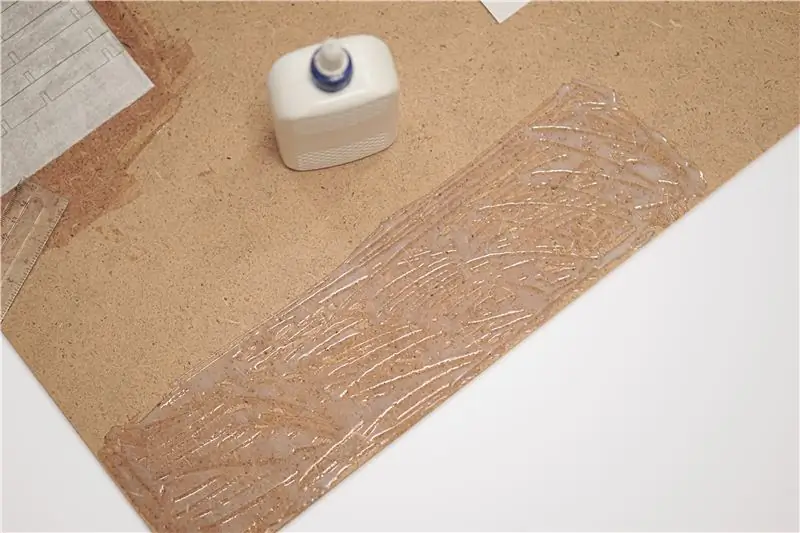

Para isso, você precisará de cola PVA. Passe uma linha fina de cola na área no tamanho de um estêncil, alise a cola com uma régua de plástico. Deve-se aplicar camada fina de cola, pode ser irregular, o principal é conseguir área que seja totalmente coberta com cola. Como a cola PVA seca muito devagar, podemos mover o estêncil para o lugar adequado com facilidade, mas não tente mover os estênceis depois de 15-20 minutos. Quando todos os estênceis estiverem prontos, deixe-os secar por pelo menos 10 horas (para condições ideais de secagem), tempo de secagem recomendado de 24 horas.

Perceber! A cola PVA é à base de água, o que significa que as linhas impressas a jato de tinta podem ser dissolvidas durante a colagem. É melhor usar impressora a laser, ou caso não seja possível, tente aplicar uma camada muito fina de cola.

Etapa 7: pré-corte

Há uma razão para esta etapa. Como a serra de coping tem profundidade de trabalho limitada, é bastante desconfortável usar até a metade do potencial.

Para fazer isso podemos usar Jig Saw, isso economiza muito tempo, se você não tiver um, você pode usar “Hack Saw” ainda que economize muito tempo.

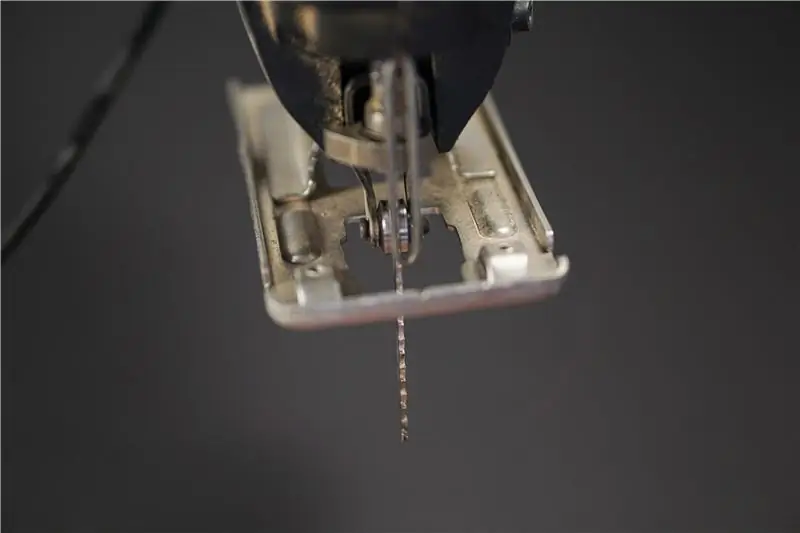

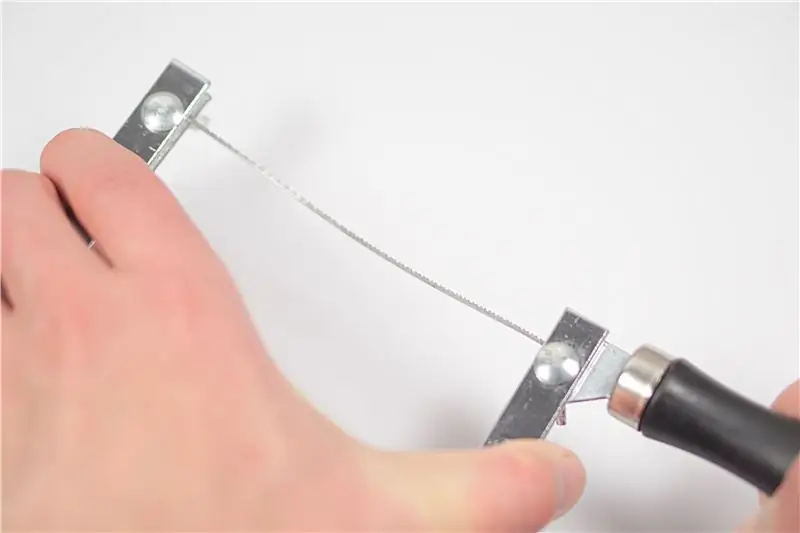

Etapa 8: Preparação da serra de coping

Enquanto trabalhava neste projeto, descobri que essa serra de coping é bastante fácil de usar, mas só depois de muitas horas de trabalho com ela.

Existem algumas dicas que tornam o processo muito mais fácil:

- Insira a lâmina de serra ao empurrar;

- A tensão máxima na lâmina de serra torna o processo de corte muito mais fácil e os cortes mais suaves;

- Não se apresse;

- Faça um descanso após 15 minutos de trabalho, especialmente para os olhos.

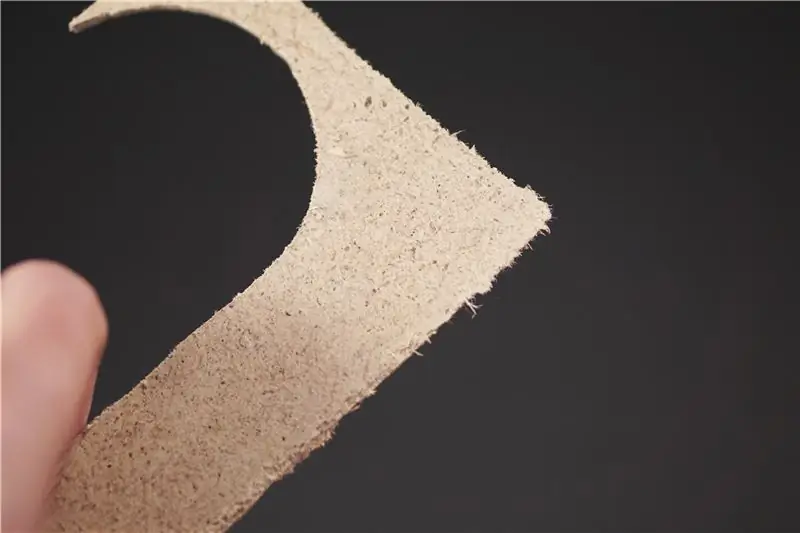

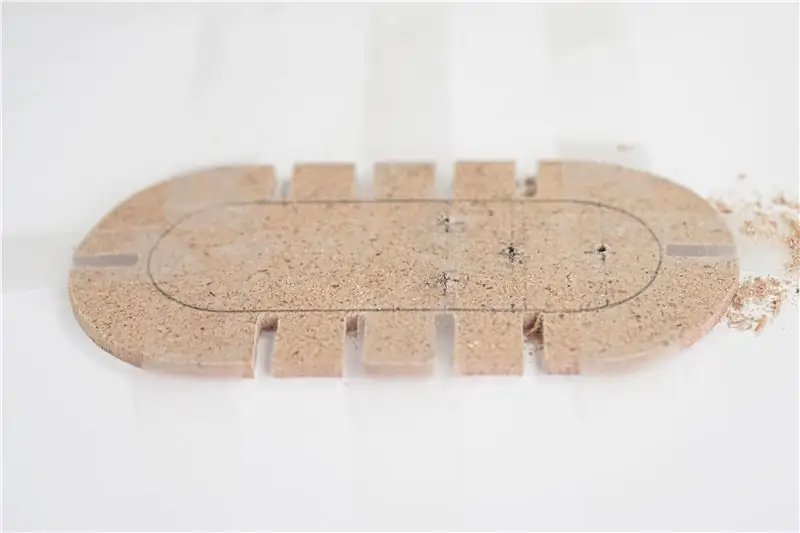

Etapa 9: corte externo

Agora que temos nossas peças RAW, podemos começar a fazer os cortes principais, seguindo o estêncil.

Esta etapa requer muito tempo, não se apresse e tente fazer os cortes o mais suaves possível. Não tenha medo que se algo der errado, pequenos erros podem ser facilmente corrigidos mais tarde.

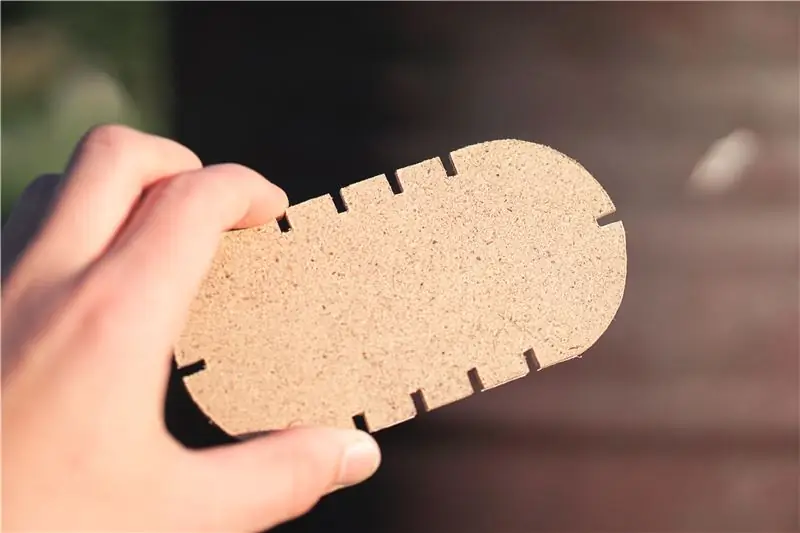

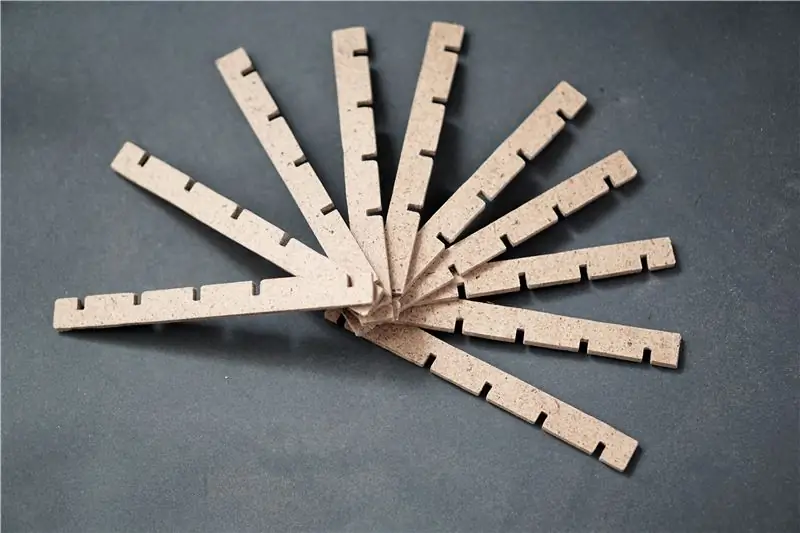

Etapa 10: Corte de juntas

Não há razão para fazer juntas justas, é melhor polir as juntas depois de serrar copiador, usando limas de agulha.

No total, são mais de 80 pontos de união, são necessárias cerca de 4 horas para finalizar todos eles.

Linhas verticais

Primeiro devemos cortar as linhas verticais, essa é a parte mais fácil, você pode fazer primeiro esse procedimento para todas as partes, isso será mais eficiente.

Linhas horizontais

Quando todas as partes estiverem prontas, pegue o canivete e recorte ligeiramente as linhas horizontais de ambos os lados, depois disso podemos facilmente quebrar e puxar pequenos pedaços. Não se preocupe em lascar a superfície, tudo bem.

Acabamento

Como esse método está longe de ser perfeito, as juntas devem ser polidas. Para isso, precisaremos de uma pequena lima chata e uma lima de agulha quadrada. Usando uma lima plana, podemos alisar os lados verticais, a parte inferior pode ser polida usando uma lima de agulha quadrada.

Gorjeta! Para evitar que o HDF se lasque, podemos simplesmente suavizar todos os ângulos agudos.

Perceber! Esta etapa deve ser realizada antes de serem feitos os cortes internos, o motivo para isso é a rigidez estrutural, após a retirada da parte interna fica difícil fixar corretamente a parte na morsa e estruturalmente a parte fica mais fraca.

Etapa 11: Corte interno

Essa etapa deve ser bem mais fácil, pois já temos uma habilidade após o corte externo, o ponto principal é colocar peça confortável cada vez que chegar a pontos difíceis.

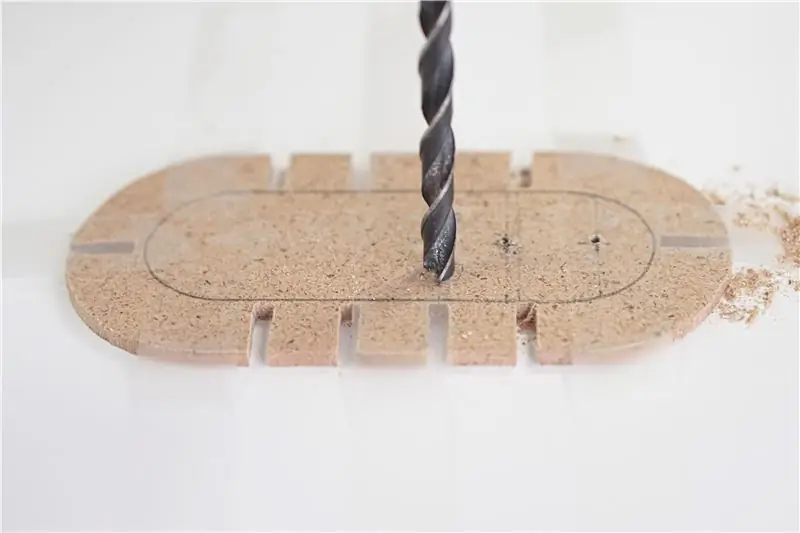

Orifícios Piloto

Para isso podemos usar uma broca pá e fazer pelo menos dois furos grandes de ambos os lados, mas eu prefiro fazer furos pequenos, não há necessidade de 4 furos, mas às vezes você precisa fazer uma pausa entre os cortes ou trocar de mão, furos adicionais fazem processo muito mais fácil, você não precisa mover a serra de coping no ponto inicial ou remover a lâmina completamente, simplesmente alcance o próximo ponto e você pode deixar seu trabalho;)

Colocação da lâmina de serra de coping

Esse procedimento é bastante fácil, basta desparafusar um lado da lâmina, inserir a lâmina da serra no orifício, depois serrar novamente, depois fixar a peça na morsa e pronto, está pronto para fazer o corte.

Acabamento

Depois que a parte interna for cortada, pegue uma "lima meia redonda" e alise a superfície áspera.

Gorjeta! Tente cortar a parte interna como uma peça única, isso permite fixar toda a moldura no torno, também reduz as oscilações e torna o processo de corte muito mais fácil.

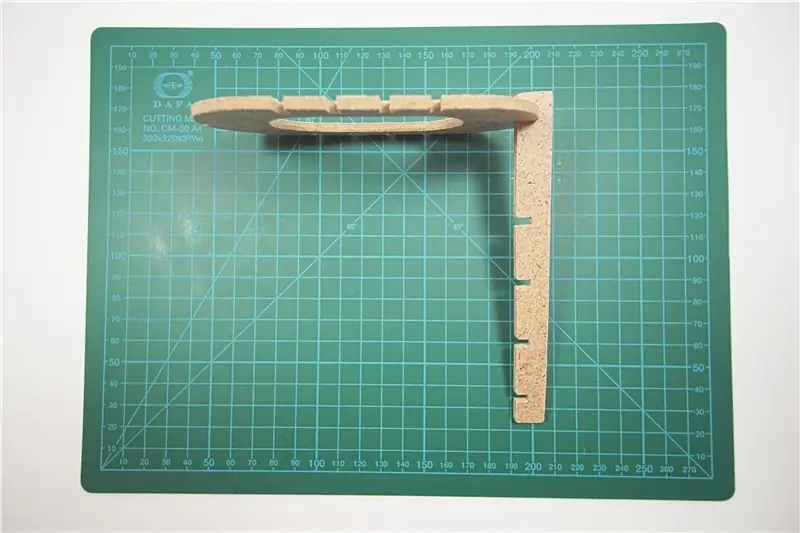

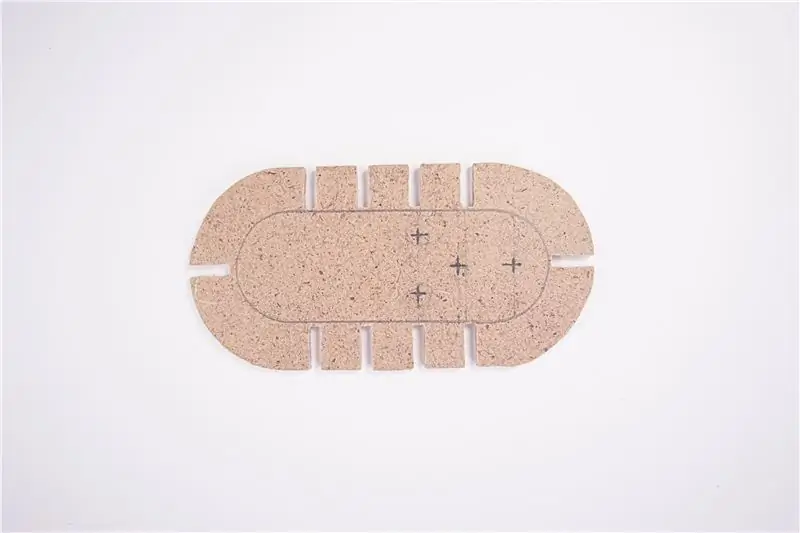

Etapa 12: Montagem Temporária e Medições

Nesta fase, podemos montar cuidadosamente nosso esqueleto, conforme mostrado nas fotos, também podemos fazer as medidas necessárias para nossas partes internas.

Este alto-falante Bluetooth pode ser reparado, pelo menos em algumas partes, isso significa que devemos deixar fio suficiente para garantir que:

- O painel traseiro pode ser facilmente puxado, enquanto (porta de carregamento, LED e botão liga / desliga) estão conectados;

- O módulo da bateria e a placa de áudio Bluetooth devem sair do invólucro, sem desconectá-los do alto-falante.

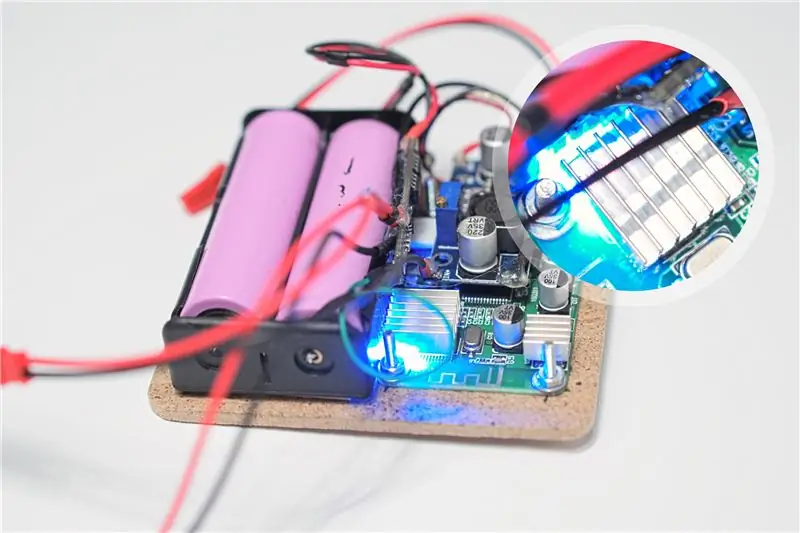

Placa de áudio Bluetooth, conversor Step Up e baterias neste suporte de construção são montados na placa de montagem, placa de carregamento na placa traseira, ela será anexada ao suporte, todos os pontos de marcação e medições para essas peças devem ser feitos neste estágio.

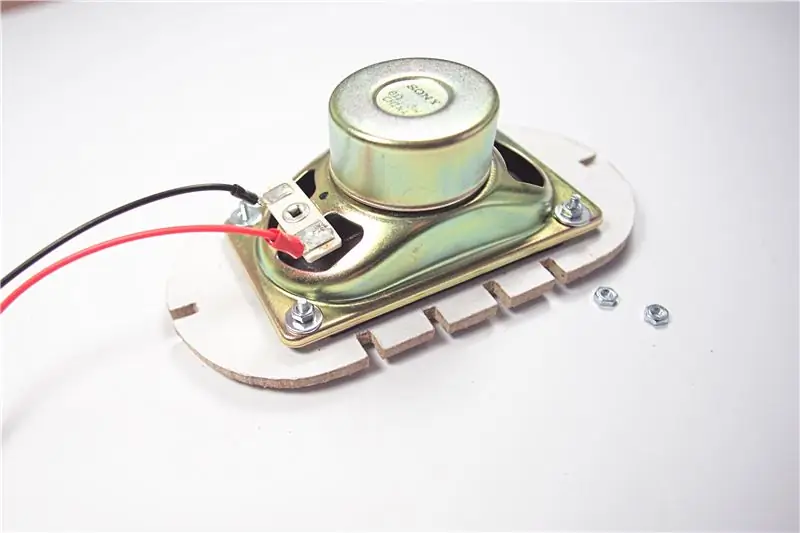

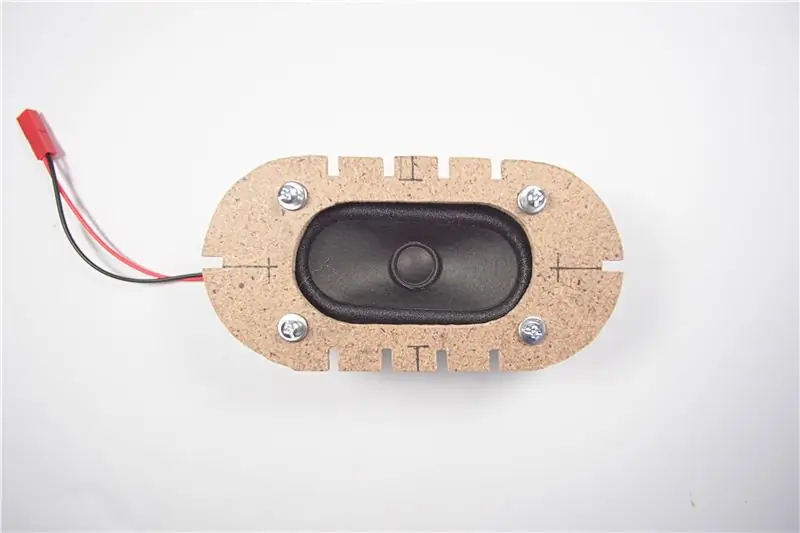

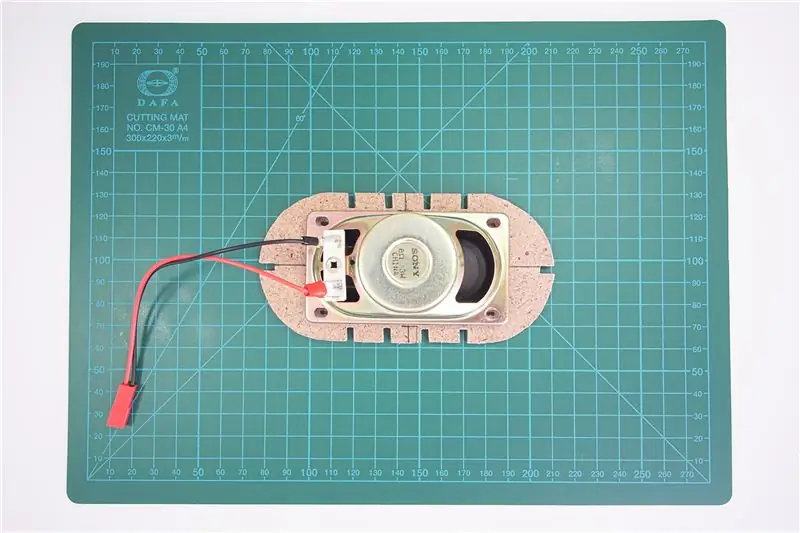

Etapa 13: Alto-falante

Agora podemos anexar o alto-falante à placa frontal. Não há furos no estêncil, mas nesta etapa nós os faremos.

Posicionamento corretoA maneira mais fácil de posicionar corretamente o alto-falante é: altura da placa menos a altura do alto-falante e dividir por dois, devemos fazer uma marca igual da parte superior e inferior no centro da placa, o mesmo procedimento para largura. Agora, usando essas marcas como orientação, podemos colocar o alto-falante exatamente no centro e fixá-lo temporariamente com cola quente.

Perfuração e fixação de furos

O alto-falante tem orifícios M4, mas na minha loja local eles tinham apenas M2.5 porque são mais comuns em uso, isso não é grande coisa. Como a madeira dura ainda é fácil de quebrar e os parafusos M2.5 são muito pequenos, precisamos adicionalmente de 4 arruelas.

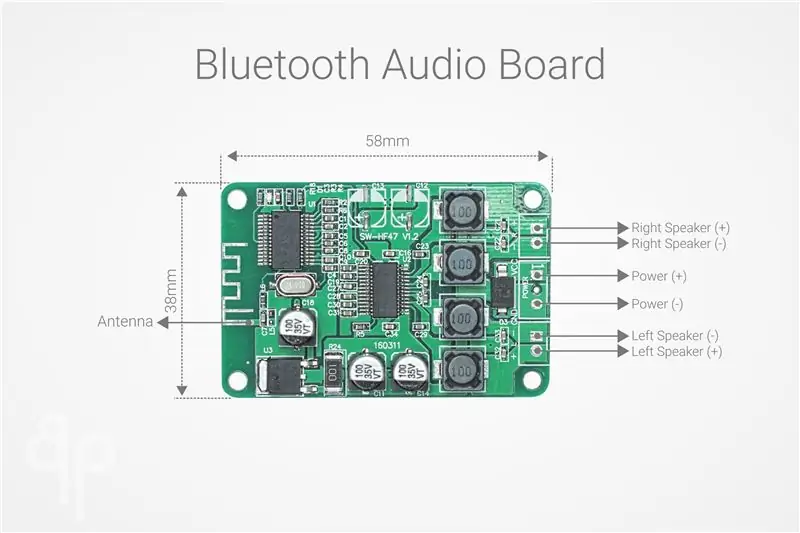

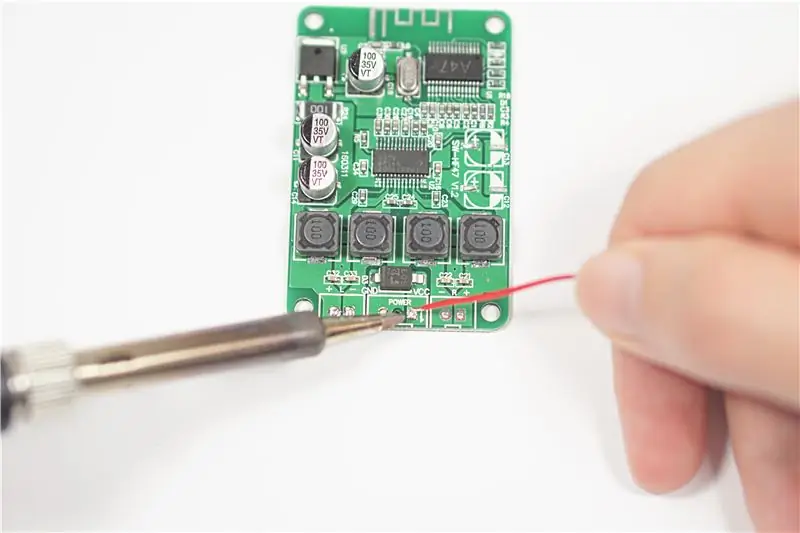

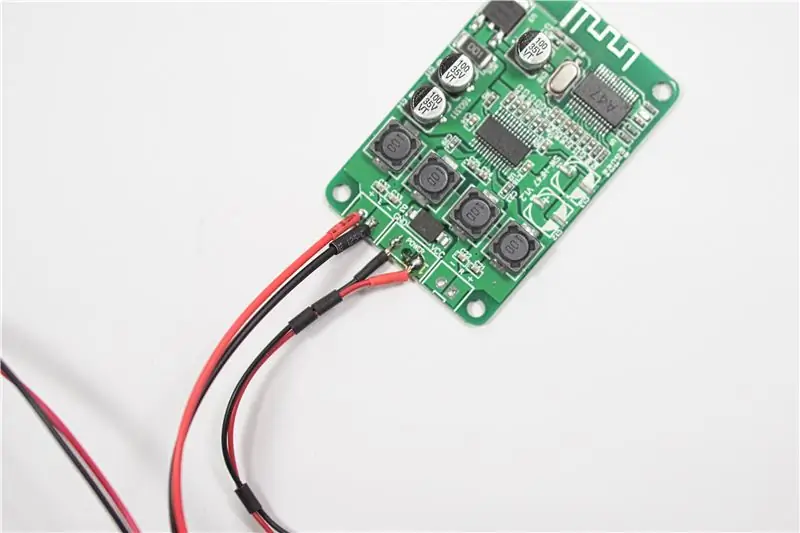

Etapa 14: placa de áudio Bluetooth

De acordo com o datasheet do TPA3110D2, este amplificador Classe D pode fornecer até 15W por canal, isso é muita potência, principalmente para alto-falante de 3W, sem dúvida que este alto-falante aguenta muito mais, só a questão, por quanto tempo.

A principal desvantagem desta placa é nenhum nome de chip Bluetooth. Este módulo Bluetooth não é ruim, mas aço, bardo baseado em CSR é muito melhor.

Minha placa de áudio Bluetooth chegou danificada, está faltando 2 capacitores, mas para mim esse não é o problema, pois este projeto requer apenas um canal.

Não há muitos preparativos para a placa principal, simples fios de solda de alto-falante e fios de alimentação. No meu caso, são cabos com conectores JST.

Gorjeta! Outro pequeno detalhe, que pode ser acrescentado, são minúsculos dissipadores de calor, do Kit Raspberry Pi.

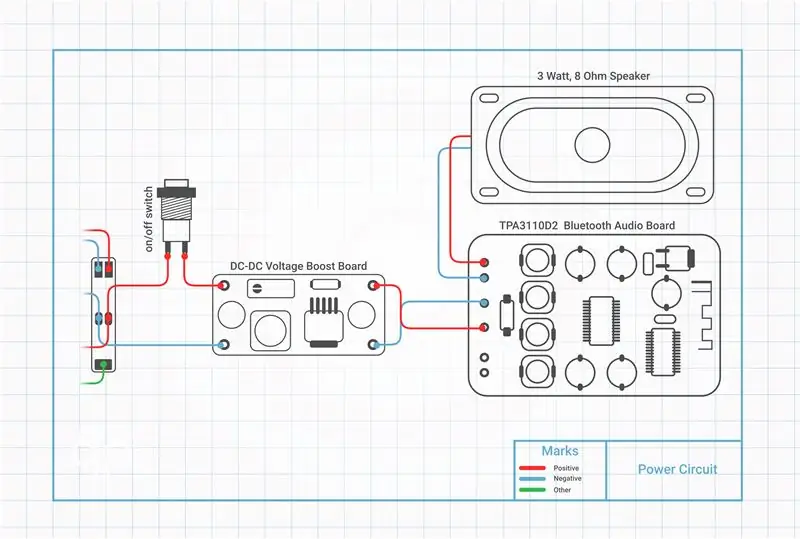

Etapa 15: Circuito de energia

Como mencionado antes, o amplificador TPA3110D2 pode fornecer até 15 Watts por canal, esta quantidade de potência pode facilmente danificar nosso alto-falante em segundos.

É por isso que a configuração 2S parece razoável. Com a carga máxima, as baterias de íons de lítio podem fornecer tensão de saída de até 4,2 Volts 2S = 8,4, a tensão mínima exigida para amplificadores é de 8 Volts, parece bom, pelo menos por enquanto. Mas, a voltagem da bateria de íons de lítio pode cair para 3 Volts, muito abaixo do mínimo necessário.

Descobri que, mesmo usando alto-falante de 3 watts, a placa Bluetooth fornece um som claro apenas na tensão máxima. Para resolver este problema, precisamos aumentar o conversor de tensão. Conecte o conversor boost à fonte de alimentação (no nosso caso, conjunto de íons de lítio totalmente carregado, mais detalhes sobre isso na próxima etapa) e a extremidade ao multímetro. Na placa de reforço, podemos encontrar um pequeno potenciômetro, girá-lo gradualmente no sentido horário, até que o multímetro mostre uma tensão de cerca de 12-16 Volts, e isso é tudo.

Com 16 Volts podemos obter cerca de 0,55Amps, de acordo com a ficha técnica do amplificador, devemos obter 8 Watts de potência. Eu tentei vários pré-ajustes de voltagens diferentes e ainda assim, em baixa voltagem o som não é muito bom, em alta voltagem o som é aceitável, mas você não consegue ouvir no volume máximo, não há ponto de ouro. Se você sabe o motivo para isso, por favor, deixe um comentário ou me envie uma mensagem direta.

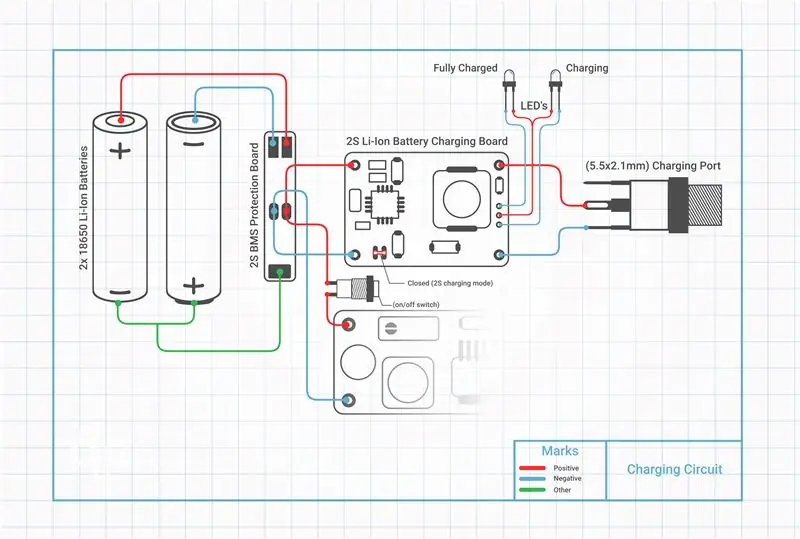

Etapa 16: Circuito de carregamento

O circuito de carregamento é baseado no chip TP5100, este chip novo para mim, mas há alguns motivos, porque este módulo foi usado nesta compilação:

- Suporta ampla gama de tensões de entrada, de 5 a 15, isso significa que podemos usar até a fonte de alimentação do roteador para carregar ou até mesmo a bateria do carro, mas para tensão de entrada mínima 2S 8,4V:);

- Pontos de soldagem dedicados para LED de status;

- Modos de carregamento 1S / 2S.

Também há uma desvantagem: este módulo pode carregar duas baterias de íons de lítio em sequência, mas não há monitoramento para células individuais. Isso não é grande coisa, se usarmos baterias protegidas, ou baterias semelhantes, com a mesma capacidade e voltagem, mas ainda assim não é seguro.

Esta placa de carregamento tem 7 pontos de solda e um ponto de ponte:

- Porta de carregamento, pontos de solda;

- Pontos de solda para LED de status;

- Pontos de solda para bateria, no nosso caso 2S BMS (P + e P-) pontos.

Proteção de bateria

Para isso eu uso a placa de proteção 2S BMS baseada em AO4406 mosfet.

Esta placa possui 5 pontos de solda:

- (B + e B-) pontos de solda para baterias de íon-lítio 2-x em sequência;

- (BM) - conexão entre baterias;

- (P + e P-) - pontos de solda para carga e placa de carregamento TP5100. Circuitos e montagem final você confere nas fotos.

Perceber! Carregar duas baterias de íon-lítio / pol com diferentes capacidades e tensões em sequência pode danificar as baterias.

Etapa 17: Teste

Antes de iniciar a montagem final, todo o circuito deve ser testado.

- LED de status, deve mostrar corretamente os estágios de carregamento;

- Sobrecarga - meça a tensão da bateria uma a uma, após a carga completa;

- Descarregamento excessivo - isso leva algum tempo.

- Toque poucas músicas, em diferentes níveis de volume e distâncias do alto-falante Bluetooth;

- Verifique a temperatura do amplificador e dos chips Bluetooth.

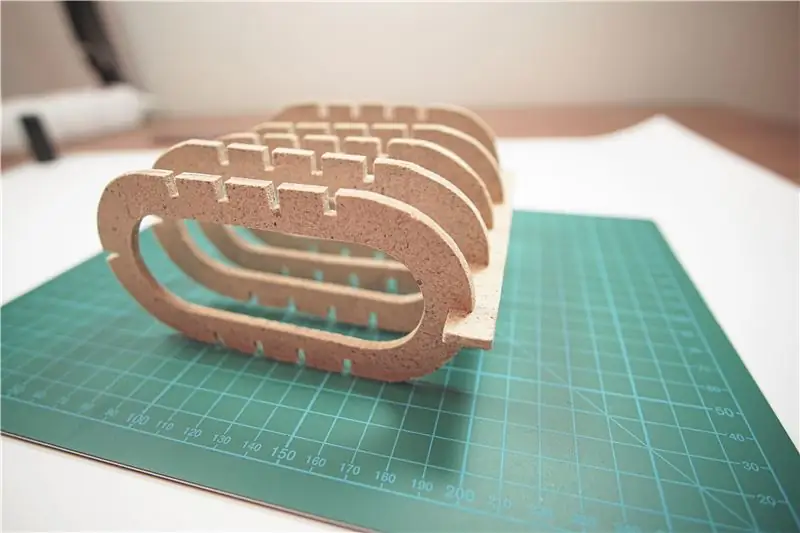

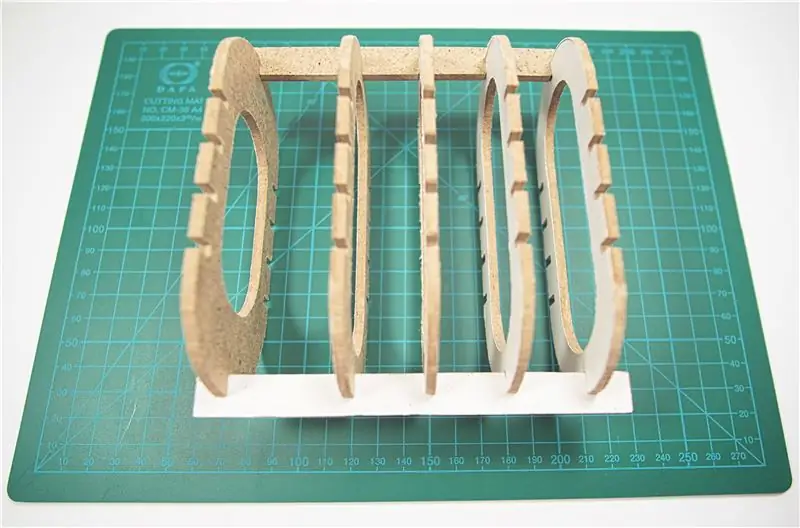

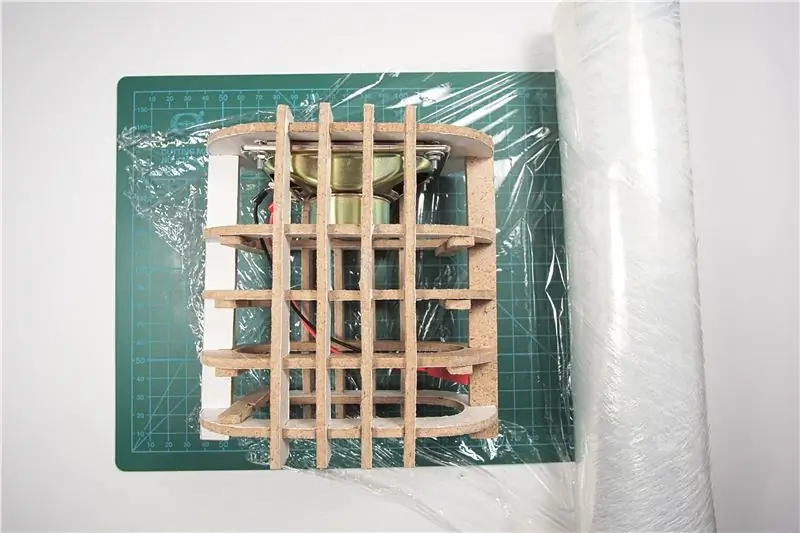

Etapa 18: montagem da estrutura

Após a soldagem, podemos começar a montar a estrutura.

- Insira a haste de suporte lateralmente, insira-a apenas pela metade, isso permite colocar outras hastes de suporte muito mais facilmente sem danificar as outras partes.

- Depois que os suportes laterais estiverem meio instalados, podemos inserir os suportes superior e inferior. Não há uma ordem de instalação específica para os suportes inferiores, mas eles também devem ser instalados pela metade neste estágio.

- Prepare a cola epóxi. Neste estágio, precisamos de cerca de 3-4 cm de cola. Misture dois compostos e mexa usando plástico descartável ou palito de madeira.

- Em primeiro lugar, aplique um pouco de cola epóxi dentro do ponto de união, depois martele suavemente, um a um, mas primeiro, tente inserir cada parte com as mãos, quando isso se tornar difícil ou exigir força adicional, tente usar a mão de uma chave de fenda ou pequeno martelo.

- Quando a cola secar, coloque cuidadosamente todas as peças eletrônicas na placa de montagem, usando parafusos M2.5.

- Insira a placa de suporte e aplique um pouco de cola quente, nos locais onde tocar nos suportes.

Etapa 19: Shell de papel Mache

É aqui que o projeto ganhou seu nome. Há muitas maneiras diferentes de fazer uma concha, mas a concha de papel machê foi imediatamente escolhida para este alto-falante Bluetooth como a mais acessível e fácil de fazer.

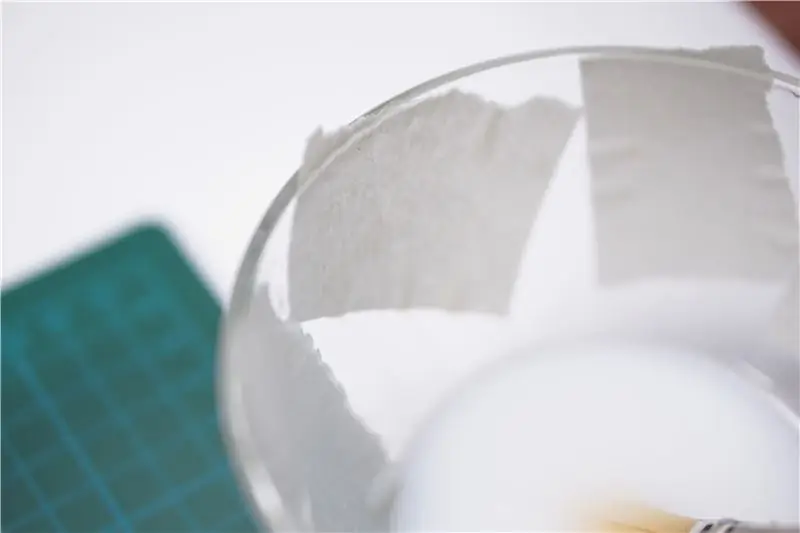

Para papel machê não precisamos de menos de 250ml de cola PVA, não há medida exata, porque você pode fazer paredes com a espessura que quiser, cerca de duas ou três dezenas de papéis de escritório ou jornais, jornais muito mais preferíveis, você pode ler mais sobre isso aqui.

- Misture água morna com cola na proporção 1: 1 (1: 2 também possível);

- Pique papel em pedaços, cerca de 2x2 centímetros;

- Coloque os pedaços de papel picado nesta mistura, por cerca de 10 minutos;

- Enrole a moldura em filme plástico;

- Cubra metade da estrutura do alto-falante Bluetooth com uma folha de papelão, prenda-a com fita adesiva ou fita adesiva;

- Aplique os pedaços de papel picado na superfície do papelão, camada por camada, cerca de 12 camadas devem ser suficientes;

- Deixe a casca de papel machê secar por cerca de um dia, esse processo depende das condições, você pode verificar a casca depois de 12 horas. Se você usa papel de escritório, com tempo de secagem significativamente mais longo e estrutura significativamente mais fraca, é por isso que não recomendo usá-lo;

- Repita as mesmas etapas para a parte superior da estrutura do alto-falante.

Agora temos dois pedaços de papel machê, que devem ser fixados na moldura, para isso, usaremos novamente epóxi ou cola quente.

- Remova o papelão da casca;

- Aplique cola nas juntas da moldura;

- Prenda a casca de papel machê à moldura, usando fita adesiva;

- Difícil, mas ainda possível, tente colocar cola, entre a casca e a moldura, dentro do alto-falante;

- Aplique cola nas partes descobertas da moldura.

Etapa 20: Painel traseiro

Para manter o mesmo estilo decidi usar tecido com quase a mesma estrutura da grade frontal.

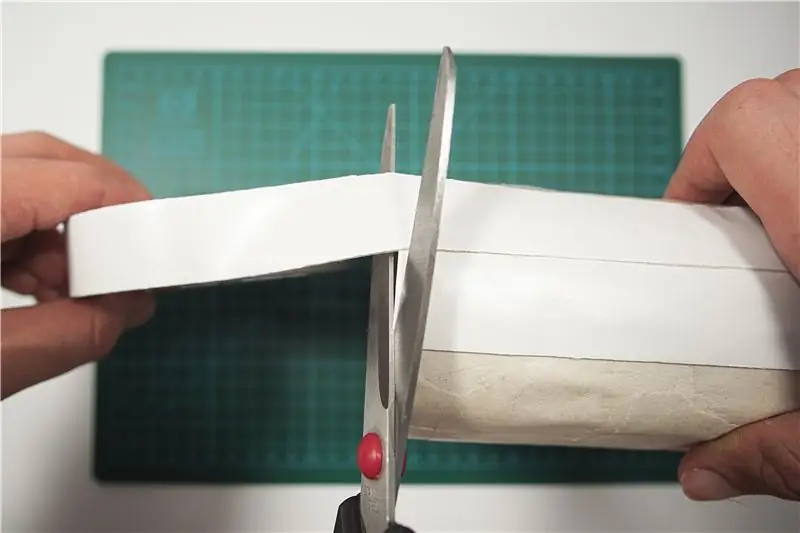

- Corte um pedaço do tecido, um pouco maior que a placa traseira;

- Aplicar fina camada de cola epóxi, no painel traseiro;

- Coloque o tecido na placa traseira e alise-o suavemente com a régua.

- Quando a cola estiver seca, corte o excesso de material do lado inferior, usando a placa traseira como um estêncil. Não há necessidade de fazer cortes nem mesmo, porque eles ficarão ocultos;

- Adicionar botão, porta de carregamento e indicador LED, também placa de carregamento, deve ser montado na placa traseira;

- Fixe a placa traseira à estrutura principal e fixe-a com cola quente.

Quando a placa traseira é instalada, podemos ocultar as juntas, continuando a enrolar o paracord, mas agora usando muita cola quente ou epóxi.

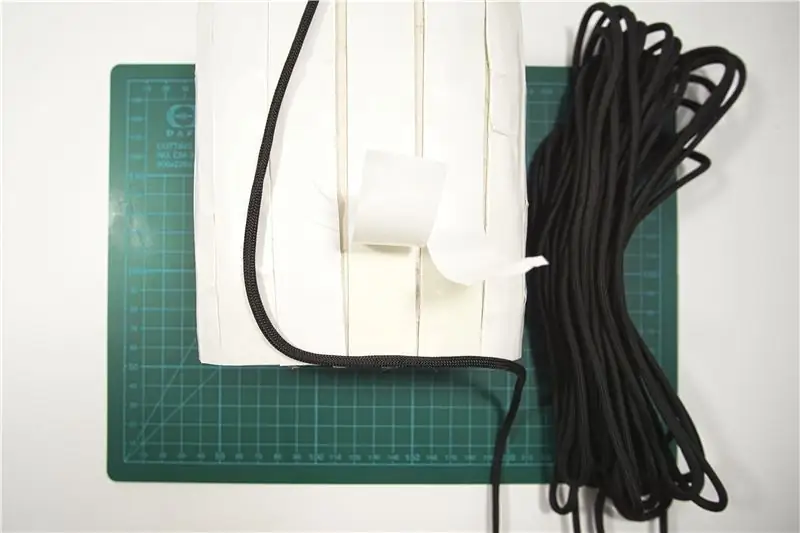

Etapa 21: envoltório do Paracord

Nosso alto-falante Bluetooth está pronto para vestir um “terno” e se tornar mais atraente.

Paracord é uma coisa muito comum e útil, mas o mais importante é que tem uma escolha muito ampla de cores.

Existem algumas etapas para envolver bem seu alto-falante Bluetooth:

- Enrole a casca inteira, usando fita dupla-face, não descasque a camada protetora neste estágio;

- Fixe uma ponta no fundo, usando cola quente, deixe uns 3 cm de cordão que usaremos depois;

- Retire uma pequena quantidade da camada protetora, da fita dupla-face, e comece a enrolar o alto-falante, tente fazer cada enrolamento o mais próximo possível do anterior;

- Quando metade do alto-falante Bluetooth está embrulhado em paracord, é hora de adicionar outra cor:

- Corte o paracord excessivo;

- Aplique uma pequena quantidade de cola epóxi na ponta do paracord;

- Puxe o tubo termorretrátil de 3 mm na extremidade do paracord;

- Repita a etapa anterior para obter cores adicionais;

- Continue enrolando, repetindo as etapas acima, quando a cor adicional for adicionada.

Se você decidiu usar apenas uma cor, simplesmente anexe a extremidade conforme descrito no subparágrafo dois desta etapa.

Etapa 22: grade frontal

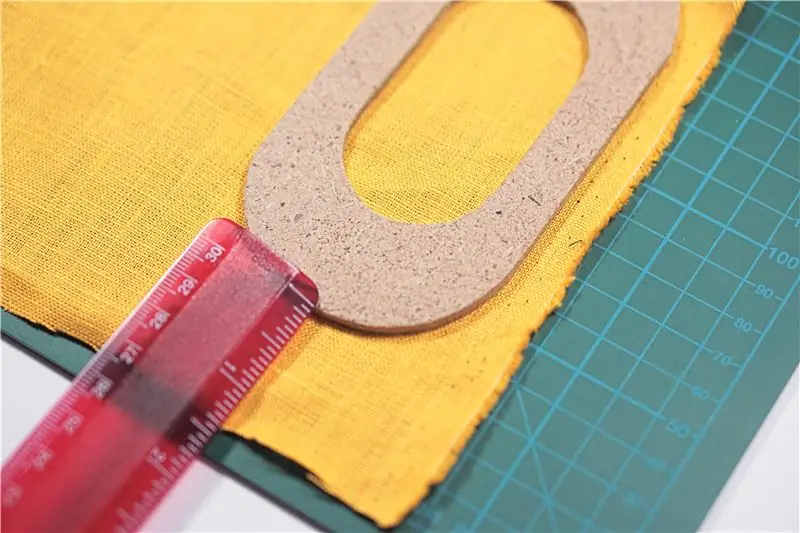

O processo de empacotamento para a grade frontal será um pouco diferente do painel traseiro, mas não muito difícil.

- Prepare o tecido como no passo anterior, mas agora, deixe precisamente o tecido em excesso: 15mm de cima e de baixo e 40mm das laterais;

- Corte um pedaço de tecido grosso no formato de sua grade frontal e faça furos para ímãs;

- Cole os ímãs no corpo do alto-falante Bluetooth.

- Marque os pontos-guia usando líquido de correção;

- Prenda mais dois ímãs na parte inferior da grelha usando epóxi.

Isso é tudo, agora podemos montar a grade frontal usando ímãs.

Etapa 23: Conclusão

Muitos erros, mudanças e melhorias foram feitas durante a execução deste projeto.

O principal erro é a escala, e a culpa é minha, porque me esqueci do dimensionamento da impressora e não checo a medição depois de fazer as impressões. Quando percebi isso, já havia muito trabalho feito e não havia tempo de repetir todo o processo novamente, por isso o produto final sofreu algumas alterações.

Espero que tenha gostado.

Recomendado:

Alto-falantes de prateleira com dock para ipod (Parte I - Caixas de alto-falantes): 7 etapas

Alto-falantes de prateleira com dock para ipod (Parte I - Caixas de alto-falantes): Comprei um ipod nano em novembro e, desde então, queria um sistema de alto-falantes atraente para ele. No trabalho, um dia, percebi que os alto-falantes do computador que uso funcionavam muito bem, então fui ao Goodwill mais tarde e encontrei um par de alto-falantes ok por $

Paper Mache: 7 etapas

Paper Mache: Paper machhe! Esteja você fazendo uma máscara de Halloween ou um Robô Instructables, o papel machê é o caminho a percorrer. As possibilidades são infinitas e você está limitado apenas pela sua imaginação. O papel machê é um processo simples que não tem maneira certa ou errada

Adicionar lâmpadas de batida a seus alto-falantes portáteis ou alto-falantes de PC : 5 etapas

Adicione lâmpadas de batida aos seus alto-falantes portáteis ou alto-falantes do pc …: você já quis que seus pequenos alto-falantes de áudio portáteis ou alto-falantes do pc tivessem a mesma aparência de se você estivesse no clube ?? Bem, neste instrutível, mostraremos como obter sua fala através do site e do som do clube

Alto-falantes portáteis / alto-falantes com bateria: 7 etapas

Alto-falantes portáteis / alto-falantes com bateria: Oi pessoal. Este é meu primeiro instrutível. Aproveite! Então, hoje vou mostrar a vocês como fazer de alto-falantes de pc antigos a alto-falantes com bateria. É bem básico e tenho muitas fotos .;)

Alto-falantes de teto montados em caixas de alto-falantes falsos: 6 etapas

Alto-falantes de teto montados em caixas de alto-falantes falsos: A ideia aqui é usar um alto-falante de teto de alto padrão, adquirido com desconto em um site de leilão, reempacotá-lo para o dever de som surround. Aqui eu usei um EV C8.2. Vão no varejo por cerca de 350 $ o par. Comprei-os no Ebay por tão pouco