Índice:

- Etapa 1: Arquivos Fusion360

- Etapa 2: Teste de impressão e configuração

- Etapa 3: impressão 3D em um traço de tecido condutivo

- Etapa 4: Teste de condutividade

- Etapa 5: impressão em superfícies diferentes

- Etapa 6: Teste de impressão múltipla

- Etapa 7: Resistência de leitura

- Etapa 8: Recolocando os botões de pressão com epóxi condutivo

- Etapa 9: Conclusão e Próximas Etapas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Por rachelfreirewww.rachelfreire.comSiga mais pelo autor:

Sobre: designer, ninja de couro, explorador de tecnologia, destruidor de manicures Mais sobre rachelfreire »

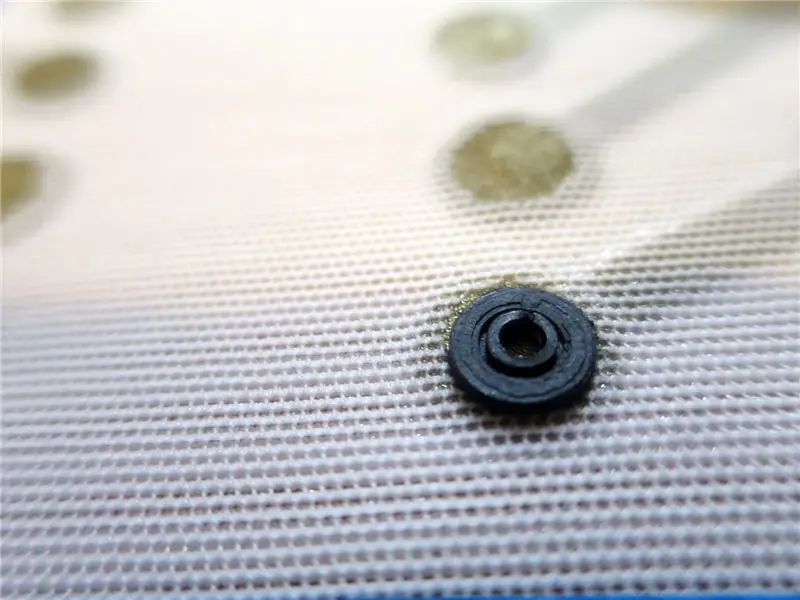

Este instrutível documenta minha primeira tentativa de imprimir em 3D botões de pressão condutivos no tecido. Eu queria imprimir em 3D um encaixe feminino que se conectasse a um encaixe normal de metal.

O arquivo foi modelado em Fusion360 e impresso em um Makerbot Rep2 e um Dremel usando PLA de grafeno condutor 3D Black Magic.

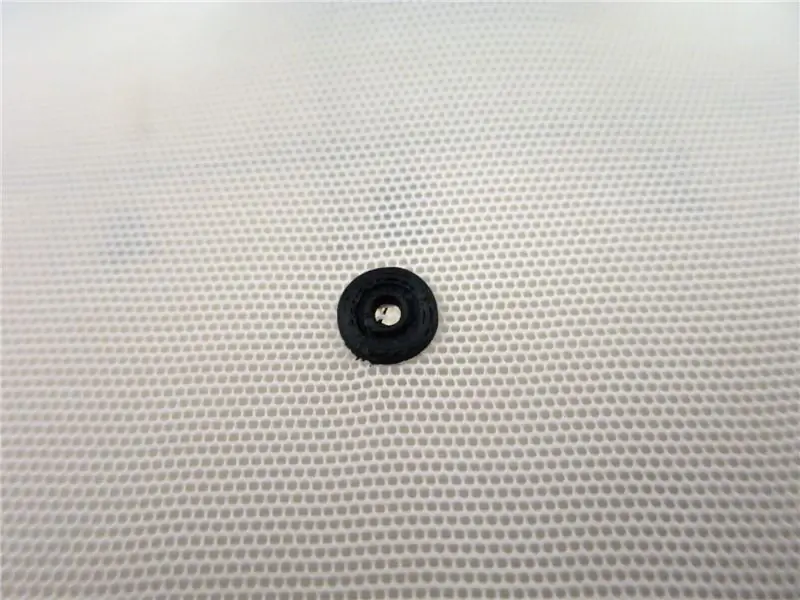

Os encaixes são encaixes de pino aberto YKK 'Snapet' (tamanho 12L) e têm 7,5 mm de diâmetro. Eles são freqüentemente usados por praticantes de eTextiles porque são os menores disponíveis. Você pode comprá-los em tamanhos diferentes de fornecedores diferentes, mas eles parecem ter um design padronizado. Compre o tamanho 12 aqui.

Meu objetivo é explorar maneiras de fazer uma roupa que seja condutiva e elástica e, de preferência, não use peças de metal duro. A fabricação de conectores compatíveis com os encaixes existentes à venda tornará mais fácil testar e iterar.

Este teste funcionou surpreendentemente bem e vale a pena imprimir o arquivo, mas definitivamente precisa de muito mais ajustes. Por enquanto, pode ser impresso e testado tal como está, mas é definitivamente uma prova de conceito em vez de um encaixe totalmente funcional que pode ser impresso de forma fiável, e. o PLA tende a encolher e os encaixes têm uma vida útil limitada.

Se você imprimir este arquivo, por favor deixe um comentário e conte-me suas descobertas !!

Mais imagens aqui:

Essas explorações são parte de um projeto maior chamado Second Skin, um traje de prototipagem para eTextiles. Farei o upload de todos os arquivos, padrões e documentação à medida que forem concluídos. Você pode acompanhar o projeto aqui ou através do meu site:

Você também deve verificar o Rewear by Lara Grant. Ela tem trabalhado em um sistema modular para wearables baseado em um breadboard de encaixes 3D impressos no tecido. Ela também tem foco na sustentabilidade dessas técnicas, que é algo que também vejo como parte integrante de seu desenvolvimento futuro. Estaremos integrando nossos experimentos em um site de conectores de etextile dedicado em breve, então certifique-se de verificar o site da Lara e os Instructables também!

Etapa 1: Arquivos Fusion360

O arquivo foi modelado rapidamente usando Fusion360.

Eu tirei tantas medidas quanto possível de um snap existente e fiz um design bruto. Como o snap é tão pequeno, algumas das proporções internas foram feitas com base em suposições e, portanto, precisarão ser mais experimentadas.

Link para baixar a versão atual aqui:

O arquivo anexado a este Instructable foi minha primeira tentativa. Funcionou muito bem. O arquivo vinculado (acima) foi ajustado, tornando a base do snap mais sólida. a ideia é que ajudaria a aderir melhor ao tecido. Embora isso tenha ajudado um pouco, vale a pena testar os dois arquivos se você quiser imprimir uma versão deste. Tive sucesso e fracassos com ambos.

Também vou apontar que sou totalmente novato no Fusion e tive a ajuda de um ninja para ajustar o arquivo de JON-A-TRON. Você deveria dar uma olhada nas aulas de impressão 3D dele!

Se você quiser usar encaixes maiores (como 15 mm, que são mais comuns), eu esperaria que este arquivo pudesse ser redimensionado e impresso nas dimensões corretas e também se encaixaria em versões maiores deste design de encaixe. Eu não tentei isso ainda porque estou tentando fazer tudo o mais pequeno possível.

Esses snapets de metal são incríveis, mas muitas vezes os dados são difíceis de encontrar. Eu uso o alicate Prym vario para aplicar os encaixes à mão e é difícil encontrar o encaixe adequado. Então eu fiz um arquivo de fusão para impressão para os 12L Snapets;) Novamente, não é perfeito, pois as impressões 3D tendem a encolher e deformar e, eventualmente, quebrar. Mas acabo de imprimir novos quando isso acontece! Os arquivos são anexados para a matriz interna (parte do conector) e externa (fixação do anel). Um é uma fração maior do que o outro. Se você usá-los da maneira errada, o snap ficará preso no dado.

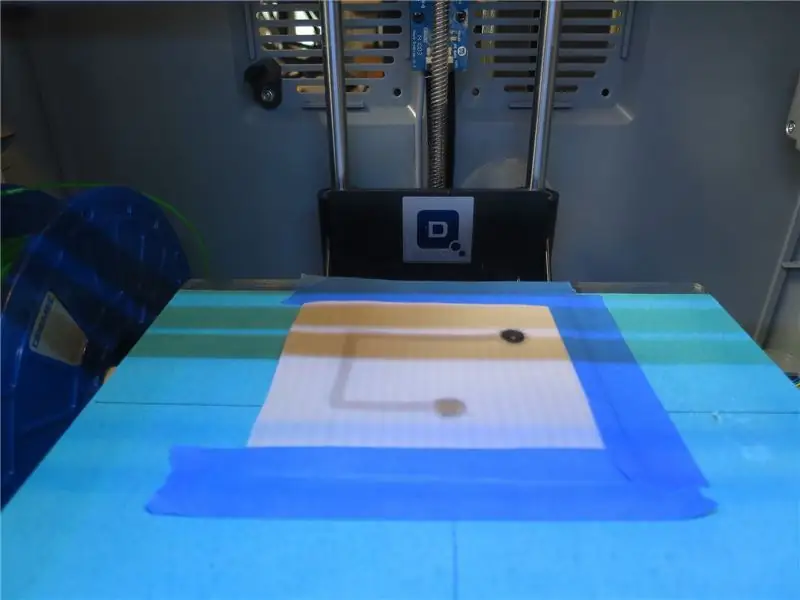

Etapa 2: Teste de impressão e configuração

Este primeiro instantâneo foi impresso por Lara Grant. Ela está trabalhando em um projeto semelhante fazendo um tecido de encaixe e tem um ótimo instrutor sobre impressão 3D em tecido. Você também deve verificar suas aulas de wearables

É filamento de grafeno Black Magic 3D e foi impresso em um Makerbot Rep 2 com a temperatura de impressão e extrusora configurada para 220 °

Ambos estivemos testando uma técnica pela qual você imprime uma camada base de filamento, pausa a máquina para inserir o tecido e continua a impressão. Isso significa que o filamento derreterá em torno do tecido e criará uma vedação. Você pode ver isso na segunda imagem; há filamentos na parte de baixo do tecido. Essa camada foi impressa primeiro na cama, depois a impressora foi pausada e o tecido foi inserido. A impressora foi então retomada e a impressão continuou.

Funcionou incrivelmente! Primeira tentativa de usar o arquivo que eu tinha feito 10 minutos antes.. E até se encaixou perfeitamente!

Este snap que você vê aqui foi impresso no powernet. É um material que uso muito e estou usando para o projeto relacionado Second Skin que usa circuitos extensíveis. É trecho de 4 vias e usado para lingerie e dancewear. Funciona bem porque é uma malha sintética fina. Geralmente é feito de poliamida, de modo que o filamento funde a superfície e adere bem a ela. O filamento também pode derreter dentro e ao redor da superfície da própria malha microfina.

O Powernet tem boa resistência à tração e se for tensionado com fita adesiva ao colocá-lo na cama, ele não será preso pela extrusora.

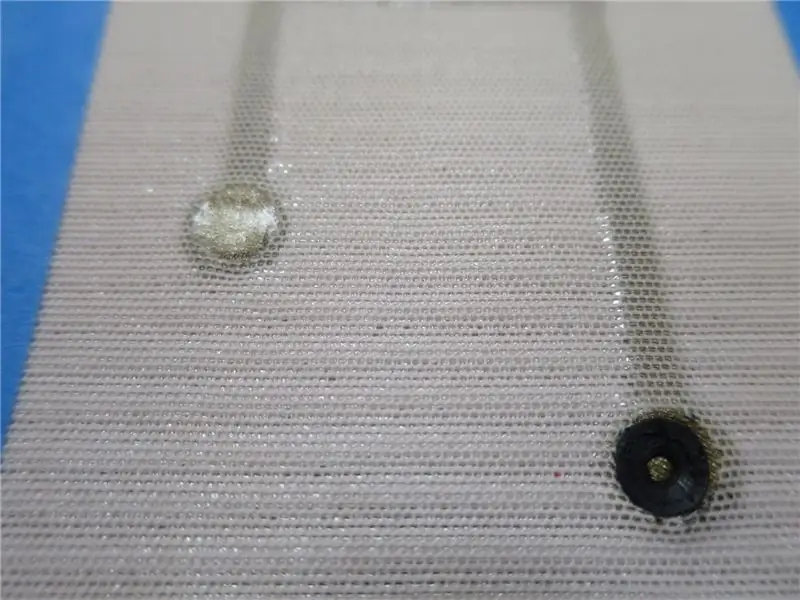

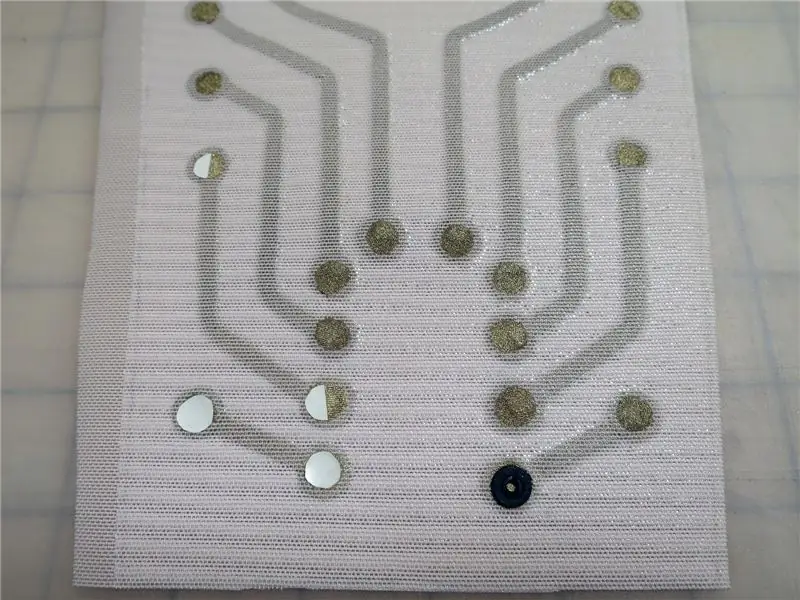

Etapa 3: impressão 3D em um traço de tecido condutivo

Este brilhante tecido é uma malha extensível tricotada com traços condutores. Acredito que seja a feitiçaria de Hannah Perner-Wilson e Mika Satomi de Kobakant e foi feita sob medida. Recebi alguns no eTextiles summercamp e decidimos que isso seria ótimo para testar a conexão elétrica entre o tecido e a impressão.

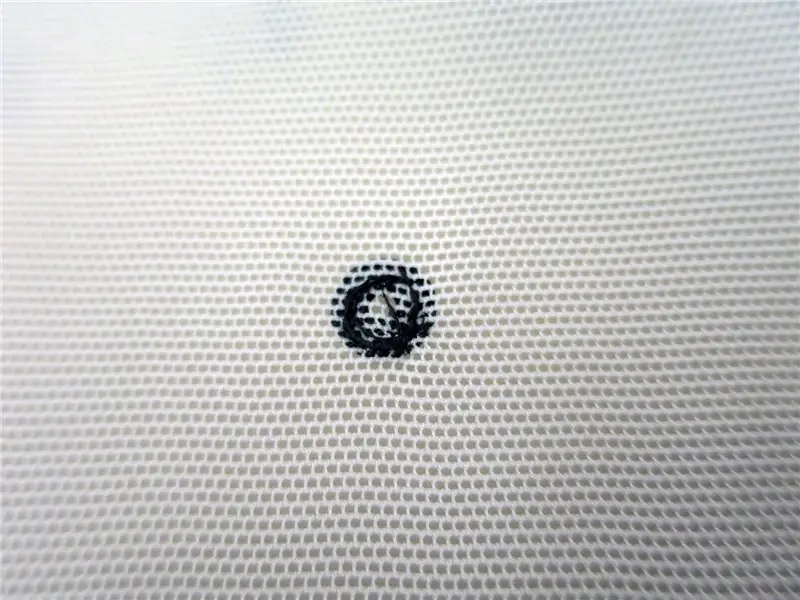

É um tecido de jersey e parece que as fibras foram revestidas antes de serem tecidas, em vez do revestimento condutor sendo impresso após a fabricação. É muito espesso para imprimir através da superfície (como no teste anterior), pois o filamento não se conecta da mesma forma que faz através dos orifícios da fonte de alimentação.

Configuramos o Makerbot para imprimir diretamente sobre o tecido. o que você vê acima é o primeiro teste de impressão deste material.

Muitas pessoas testaram a impressão 3D em tecido e parece diferir de acordo com a natureza da impressão, os materiais e as máquinas utilizadas. A maioria dos sucessos parece envolver malhas, pois a trama é solta e o filamento pode penetrar no tecido para criar uma ligação.

Algumas pessoas abaixam o bico da impressora. Isso esmaga a extrusora no tecido e força o filamento nas fibras, mas pode arrastar o material. Outra opção é elevar o ponto de partida da extrusora para iniciar a impressão, o que significa que você corta a impressão de forma que comece logo acima da espessura do tecido. Eu imagino que isso funcionaria bem se o seu tecido fosse grosso. Como os nossos são bastante finos e planos, imprimimos direto no material com as configurações padrão, apenas desligando as jangadas e qualquer suporte.

Funcionou lindamente! Isso pode ter sido devido a vários fatores: - a superfície deste tecido em particular era ideal para a impressão aderir - a extrusora simplesmente estava na temperatura perfeita neste momento (este filamento pode ser muito inconsistente) - os deuses da impressão 3D estávamos de bom humor e tivemos muita sorte

Claramente, isso precisa de mais testes.

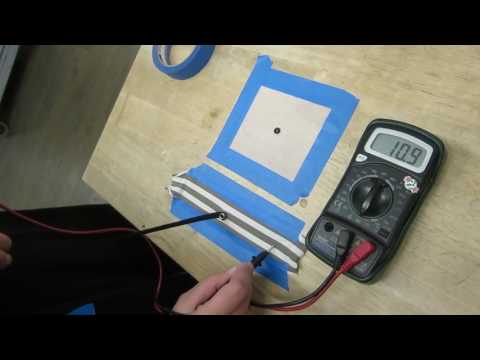

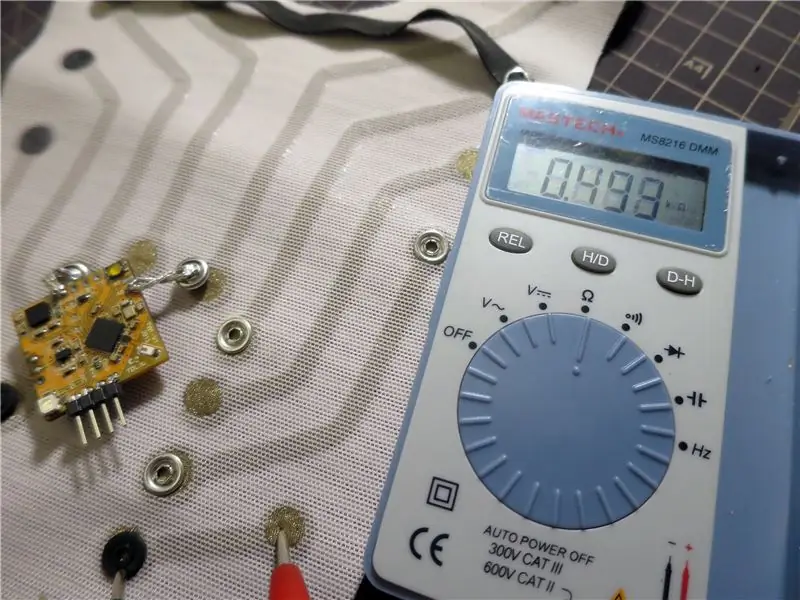

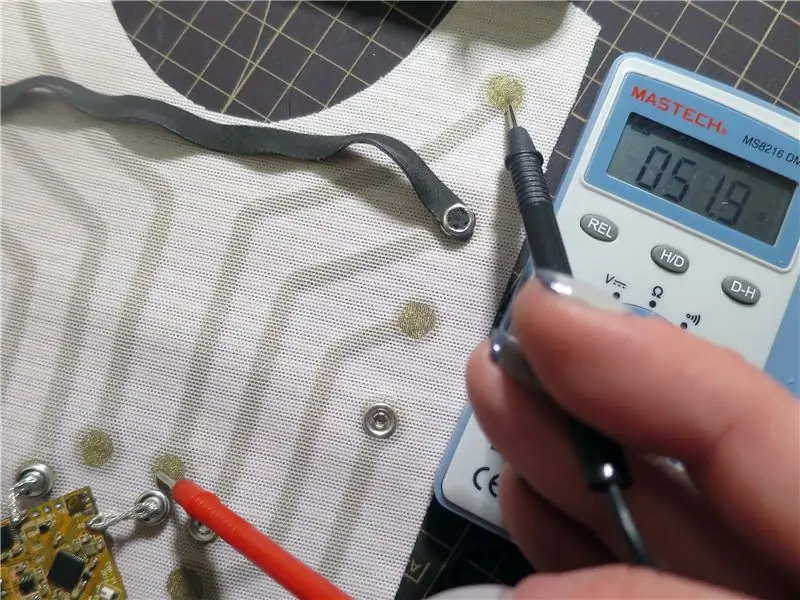

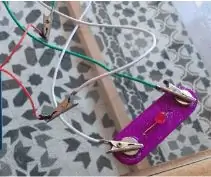

Etapa 4: Teste de condutividade

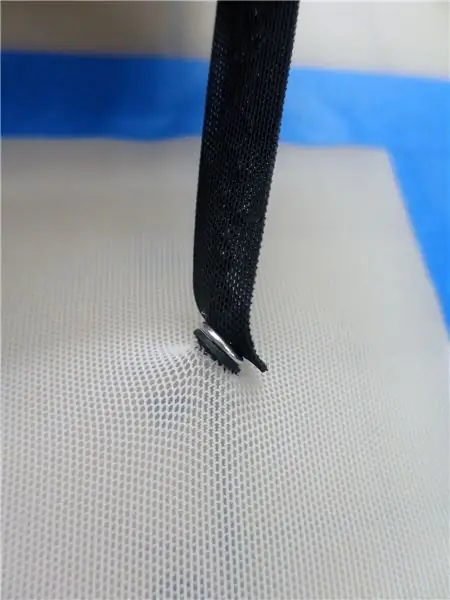

Este teste usou um conector extensível eTextile feito com rosca condutiva Karl Grimm. Dentro do conector preto há um zigue-zague de fio condutor isolado por camadas de tecido de cada lado. Cada extremidade possui um snapet macho. Todos esses materiais apresentam resistência bastante baixa.

A resistência através do conector de 30 cm, através do encaixe e cerca de 8 cm de tecido condutor parece ser de cerca de 10 ohms. Isso foi surpreendente e pareceu ficar bem estável mesmo quando esticado. Não tenho certeza se esta é uma leitura precisa e repetível!

Etapa 5: impressão em superfícies diferentes

Em seguida, decidi tentar imprimir em uma Dremel. Isso ocorre principalmente porque o Makerbot estava tendo um ajuste sibilante, mas a variedade é sempre boa. Novamente, a temperatura de impressão e a extrusora foram ajustadas para 220 °

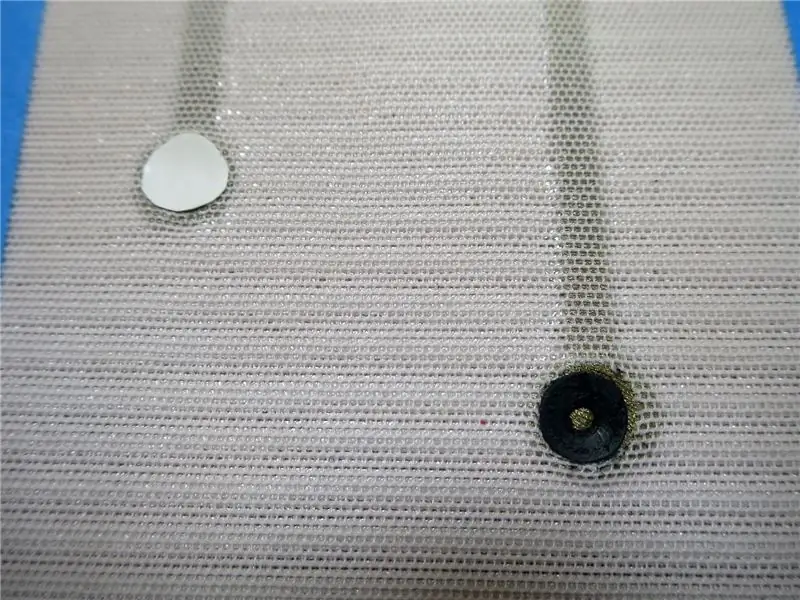

Tenho trabalhado em traços condutores elásticos, isolados e ligados para eTextiles. Esses tecidos usam camadas têxteis ligadas com fusão Bemis SewFree, um filme super fino de colagem por calor. Isso significa que as amostras de tecido eram mais espessas do que nos testes anteriores. Os traços condutores são isolados dentro do tecido powernet e têm apenas as pontas expostas como almofadas redondas.

Quando imprimi pela primeira vez o arquivo com as configurações padrão, ele atingiu a superfície do tecido e distorceu a impressão. Você pode ver o resultado na primeira imagem. O snap não funcionou desta vez.

Jonathon me mostrou como cortar a lima no Cura e aumentar a posição inicial da extrusora em 0,4 mm.

Para o próximo teste, também adicionei uma camada de adesivo SewFree à superfície que iria imprimir. Isso era para ver se isso fazia alguma diferença na aderência da impressão.

Inicialmente funcionou muito bem, como você pode ver na última imagem. Infelizmente, depois de alguns cliques, o botão se soltou do tecido e caiu.

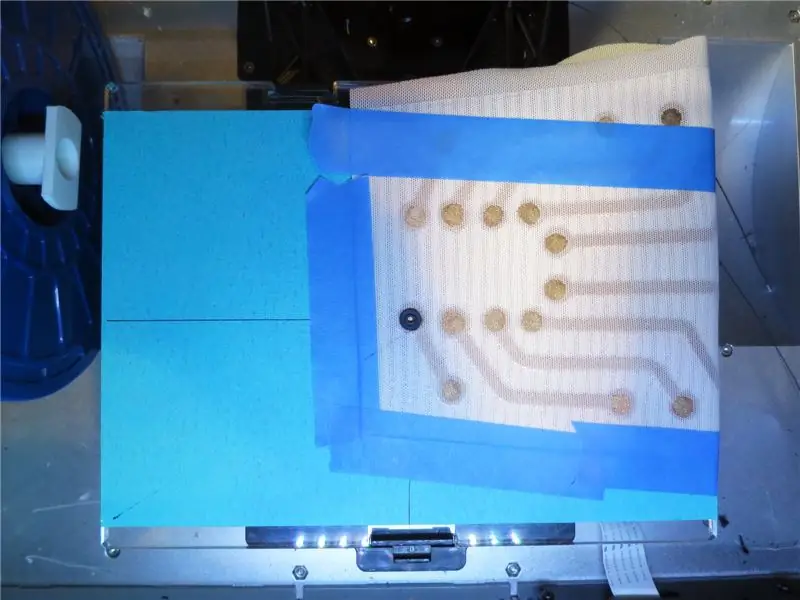

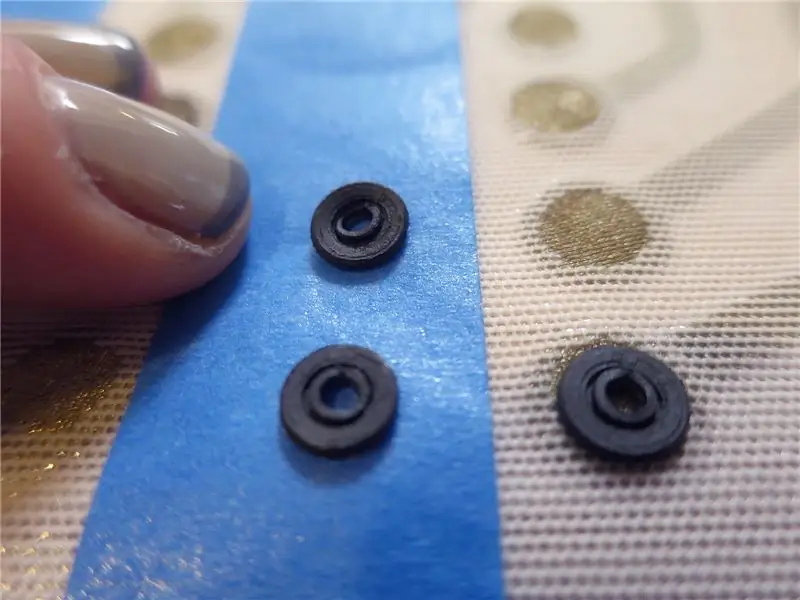

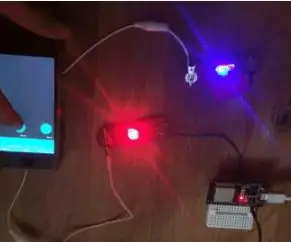

Etapa 6: Teste de impressão múltipla

Em seguida, tentei imprimir vários snaps para ver como a corrente fluía por dois snaps em cada extremidade de um traço condutor. Como eu tinha apenas um snap funcionando no teste anterior, não pude verificar. Talvez a impressão que Lara fez anteriormente tenha sido um acaso. Fiz um painel rápido para tentar várias impressões.

Como se tratava de um teste, decidi imprimir cada snap individualmente, em vez de tentar imprimir vários snap em um pedaço de tecido.

Três razões: 1. Não quis investir tempo na confecção de um arquivo de layout, pois o circuito de tecido no qual estava imprimindo foi feito de forma imprecisa2. As estampas costumam falhar 3. Eu não queria filamentos desonestos arrastando pelo tecido

Alinhei cada encaixe em um ponto centralizado e imprimi-os um por um. Cada um saiu perfeitamente.

Eu adicionei a fusão SewFree a algumas das almofadas condutoras. Você pode ver isso nas imagens como círculos brancos e semicírculos. Este é o papel protetor que é arrancado. Deixei ligado para ficar mais fácil de ver nas imagens. Achei que seria bom ver como a fusão afetou a aderência na mesma impressão. Todos eles se tornaram muito semelhantes. A maioria emperrou e alguns caíram. Não sei por que, mas suponho que seja devido às diferenças mínimas na espessura da camada de tecido. Todos foram impressos em rápida sucessão na mesma impressora com as mesmas configurações.

a resistência em um traço condutivo de 15 cm por meio de duas pressões resistivas era de cerca de 50 ohms. Isso foi feito imediatamente após a impressão e parecia super condutivo, então precisávamos de mais testes.

Etapa 7: Resistência de leitura

As leituras que fiz nas fotos pareciam muito diferentes. Isso também mudou com o tempo.

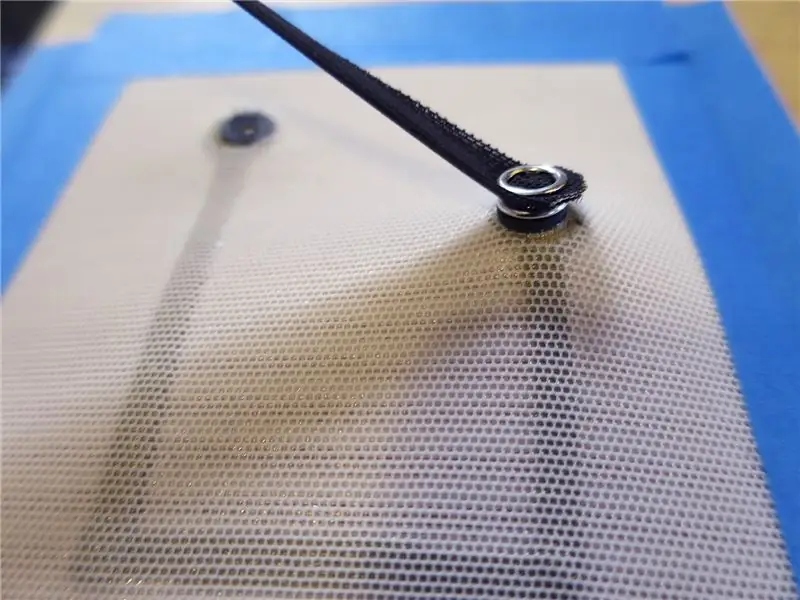

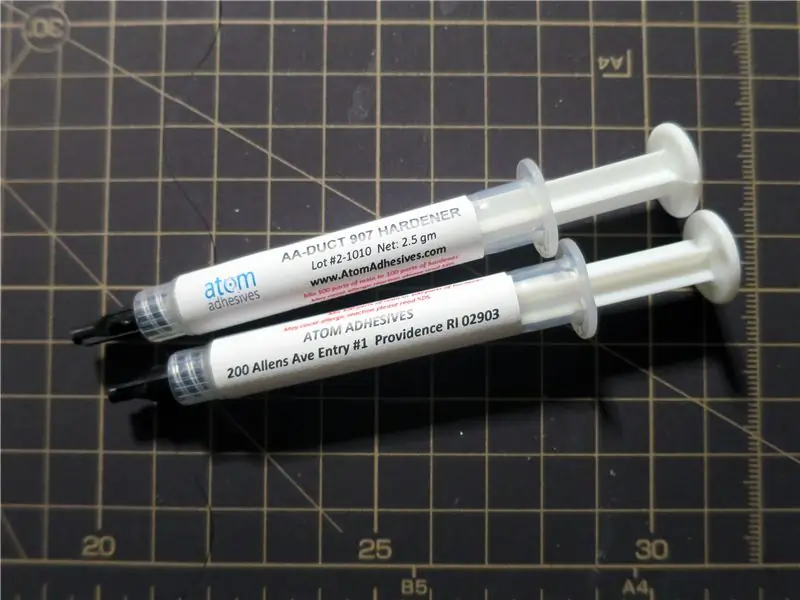

Etapa 8: Recolocando os botões de pressão com epóxi condutivo

Alguns dos encaixes caíram após um pouco de uso. Eles não aderiram tão bem ao material de colagem firme como nos testes anteriores.

Nesse ponto, vale a pena investigar outra opção: os botões de pressão podem ser estampados e depois colados no tecido.

Pode ser verdade que os botões de pressão podem ser impressos em certos tecidos, mas precisam ser colados em outros. Essa ainda pode ser uma opção viável.

Usei epóxi condutor e colei dois dos encaixes de volta no lugar para ver se a cola pode fazer uma ligação e conduzir de forma confiável.

Infelizmente, isso não aderiu bem ao tecido. O epóxi é bastante farináceo e não gosta do material sintético denso. Embora a cola permitisse que uma pequena quantidade de corrente fluísse, os encaixes caíram após um clique.

Etapa 9: Conclusão e Próximas Etapas

Este design de encaixe funcionou muito bem para um primeiro teste. Ele se encaixa com segurança, pode conduzir uma pequena quantidade de corrente e é uma boa prova de conceito.

Infelizmente, eles não deram condutividade consistente. Alguns estavam ok e outros não funcionaram de todo. Parece que usar um tecido bem entrelaçado é um problema, então isso não funciona muito bem para meus tecidos colados. Usar uma trama mais aberta como a camisa e especialmente o powernet parece a melhor opção. O problema com isso é que quanto menos denso um tecido, pior é a condutividade para os etextiles.

Existem alguns problemas práticos com o PLA. Ele tende a se deformar e encolher. Alguns dos encaixes funcionaram imediatamente, alguns precisaram de alguns fechamentos iniciais forçados antes de obedecer, aparentemente para esticar um pouco a impressão. Alguns pareciam pequenos demais para se partir … Era um pouco inconsistente.

Também li que a condutividade desses materiais pode mudar com o tempo. Neste caso, eu diria que a própria pressão do encaixe pode afetar isso. Além disso, a passagem de corrente pelo snap pode aumentar permanentemente a resistência. Isso certamente envolverá mais testes.

há uma boa visão geral dos filamentos de Black Magic 3D aqui

Quero usar essa ideia instantânea em um design de luva. Quero encontrar uma maneira de fazer conectores destacáveis para sensores de alongamento. A ideia seria que esse arquivo instantâneo pudesse ser integrado diretamente a um sensor impresso em 3D para conectá-lo a um circuito.

Na revisão, achei este processo interessante e informativo. Não é estável o suficiente para produzir resultados mensuráveis consistentes e eu gostaria de explorar mais em experimentos mais controlados.

Se você tentar alguma dessas impressões, por favor deixe um comentário!

Recomendado:

Robô de telepresença de circuitos instantâneos: 9 etapas

Robô de telepresença de circuitos instantâneos: as férias em 2020 são um pouco diferentes. Minha família está espalhada por todo o país e, devido à pandemia, não podemos nos reunir para as férias. Eu queria uma maneira de fazer os avós se sentirem incluídos na celebração do Dia de Ação de Graças. Um teleprese

Rádio FM de circuitos instantâneos: 13 etapas

Rádio FM de circuitos instantâneos: usando o sistema Elenco Snap Circuits

Impressão de cheques sem software especial ou impressora com MS Excel (impressão de cheques bancários): 6 etapas

Impressão de cheques sem software especial ou impressora com MS Excel (impressão de cheques bancários): Esta é uma pasta de trabalho simples do Excel, que será muito útil para qualquer empresa escrever muitos cheques bancários em segundo lugar para seus fornecedores. Você não precisa de impressora ou software especial, você só precisa de um computador com MS Excel e impressora normal. Sim, agora você pode

Circuitos instantâneos: 4 etapas

Circuitos instantâneos: os circuitos instantâneos são um suporte divertido para apresentar as crianças aos circuitos e à prototipagem eletrônica. Eles também podem ser usados para tratar de tópicos relacionados à economia de energia. Neste tutorial, você aprenderá como criar seus próprios circuitos instantâneos incorporando co

Circuitos instantâneos e IoT: 3 etapas

Circuitos instantâneos e IoT: nesta atividade, as crianças aprenderão como a IoT pode contribuir para a eficiência energética de uma casa. Eles vão montar uma casa em miniatura usando circuitos instantâneos e vão programar os diferentes aparelhos via ESP32, notadamente para: monitorar os parâmetros ambientais