Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Eu tenho usado uma fonte de alimentação antiga baseada em um regulador linear por muitos anos, mas a saída máxima de 15V-3A, juntamente com as telas analógicas imprecisas, me forçaram a fazer minha própria fonte de alimentação que resolve esses problemas.

Eu olhei outras fontes de alimentação que as pessoas fizeram para se inspirar e decidi alguns requisitos básicos:

-Mais potência do que o antigo analógico poderia fornecer

- Ventilador de resfriamento (se necessário)

-Tela digital

-Sleek Looking and Safe (não que o analógico não fosse nenhuma dessas coisas …)

Para os eletrônicos, todos os itens foram adquiridos do eBay ou de uma loja fora da minha faculdade (sério), então a lista de materiais é bastante difícil de determinar. Eu estimo que gastei menos de € 12 em peças, mas esse valor será mais alto se você não conseguir obter algumas peças (fonte de alimentação) gratuitamente, onde o preço depende muito da potência de saída que você deseja.

Por favor, note que este 'ible foca na construção da minha fonte de alimentação e, portanto, nem todas as etapas estão em um estilo de como fazer, mas mais uma sinopse das etapas executadas. Se precisar de mais detalhes, ficarei mais do que feliz em ajudar, é claro, deixe um comentário aqui ou no vídeo de demonstração no youtube e eu responderei o mais rápido possível:)

Etapa 1: Eletrônica de potência

A fonte de alimentação usada foi uma SMPS (Switch-Mode-Power-Supply) de alta corrente (8A) com saída de 19 V, que felizmente obtive de graça. Fontes de alimentação semelhantes que podem ser usadas incluem um carregador de laptop ou até mesmo um transformador com um circuito retificador de ponte completa.

Para evitar que a energia seja consumida quando não for usada, a conexão Live foi estendida a um switch no painel frontal do gabinete e de volta ao SMPS. Como a caixa é de metal, conectei o pino de aterramento à placa de base com um parafuso.

A saída D. C. do SMPS foi conectada a um conversor DCDC Buck redutor, a saída do qual foi para as conexões positiva e negativa no painel frontal do gabinete (através do resistor shunt no display digital).

O display digital, junto com um conversor buck de 5V (para as portas USB) foi alimentado pelo SMPS de 19V, já que este permaneceria constante não importando a tensão de saída configurada.

Um ventilador de computador de 24 V também foi conectado ao SMPS por meio de um circuito MOSFET, que limita a corrente (e, portanto, a velocidade) do ventilador. NOTA: O circuito de limitação de corrente não é necessário e o MOSFET está atuando apenas como um resistor. Ele foi adicionado para reduzir a velocidade do ventilador e muitos outros circuitos (mesmo um circuito baseado no LM317) provavelmente funcionariam melhor do que a minha implementação, mas posso incluí-lo se alguém quiser.

Etapa 2: Controle eletrônico e fiação do display

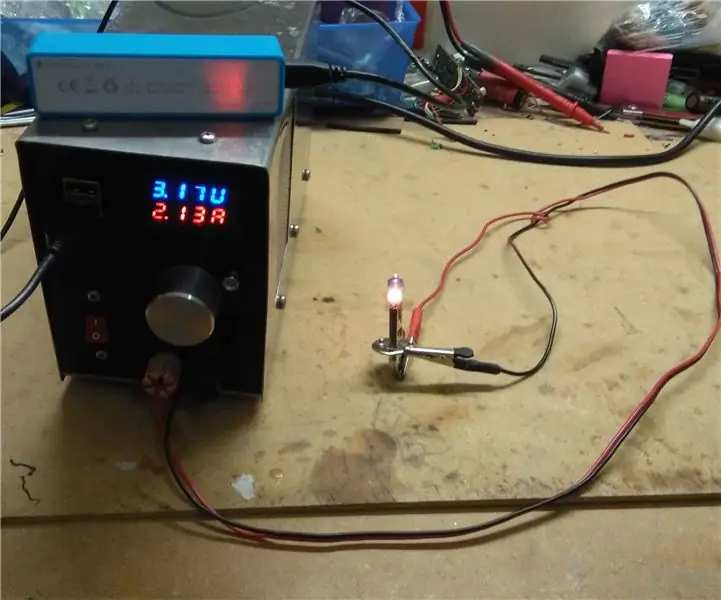

O medidor com display digital precisa ser conectado em série com o terminal de saída negativo para detectar a corrente e outro cabo vai para o terminal de saída positivo para medir a tensão de saída, conforme mostrado na imagem acima.

Para ajustar a tensão de saída, um potenciômetro de 50 kOhm no conversor de 15A buck é substituído por um potenciômetro de uma volta com classificação semelhante que é estendido para a caixa frontal por um cabo de fita. Um lado do potenciômetro é conectado a um potenciômetro de 2kOhm em uma tentativa de obter um botão de tensão de "ajuste fino", mas, como discutido posteriormente, isso raramente é usado.

Uma falha inerente com o uso de um conversor Buck é que a tensão de saída é limitada a cerca de 1 V menor do que a tensão de entrada, mas a resistência do potenciômetro é compatível com a tensão de entrada máxima (neste caso, a tensão de entrada máxima = 30 V). Isso significa que se você fornecer ao conversor Buck uma tensão bem abaixo da tensão máxima de entrada, o potenciômetro terá uma zona morta - onde girar o botão não altera a tensão. Para superar isso, existem duas opções:

1) Use um conversor Buck / Boost combinado que aumenta ou diminui a tensão de entrada para o que for desejado - esta opção seria melhor para ter uma grande faixa de tensão de saída que é independente (não limitada pela) tensão de entrada.

2) Escolha um potenciômetro com uma resistência que reduza a zona morta a um nível aceitável - esta é a opção mais barata, mas apenas reduz a zona morta (o que aumenta a resolução como resultado) para que a tensão de saída ainda seja limitada a um certo valor abaixo a tensão de entrada.

Escolhi a opção 2 porque já tinha um conversor de 15A buck e não queria esperar que mais peças chegassem da China. Como a resistência do potenciômetro exigida não estava perto de um valor padrão, coloquei um resistor nos terminais externos do potenciômetro, reduzindo efetivamente a resistência ao valor desejado.

Etapa 3: o caso

Agora vamos à parte divertida e entediante - fazer o caso. Você pode usar o que quiser para isso; madeira, MDF, plástico, metal ou totalmente impresso em 3D, se você realmente quiser. Optei por metal e plástico, pois me sinto mais confortável com esses materiais e eles ficam bem juntos (desculpe os entusiastas da madeira).

Eu tinha uma boa quantidade de chapa de aço inoxidável, então a tampa principal foi feita com ela. Os painéis frontal e traseiro eram feitos de plástico (acrílico na frente, plástico mastigável desconhecido na parte de trás) e a placa de base era feita de uma folha de aço de um suporte de TV.

A base foi cortada para ser um pouco mais larga e muito mais longa do que o SMPS e furos foram feitos nos 4 cantos onde os fechos do gabinete SMPS costumavam ser localizados (já que a metade superior do case foi removida para fios e melhor dissipação de calor).

Esses orifícios foram rosqueados com um macho M4 para que parafusos de máquina pudessem ser usados para prender o SMPS à base, junto com placas de ângulo reto de aço inoxidável que são usadas para conectar a base à tampa de aço inoxidável e ao painel traseiro. Dois orifícios semelhantes foram perfurados e rosqueados para segurar o painel frontal no lugar com uma peça de plástico em ângulo reto sendo usada desta vez (devido à proximidade das conexões de energia).

Os painéis frontal e traseiro foram marcados e perfurados onde necessário, em seguida, as peças foram cortadas e lixadas à mão para dimensionar, incluindo os orifícios retangulares para a tela, portas USB e conexão de energia elétrica na parte traseira.

A tampa principal foi marcada em folhas SS de 0,8 mm e cortada no tamanho com uma rebarbadora, incluindo uma porta na lateral para uma entrada de ar. Os furos nas laterais e no topo foram marcados e perfurados antes de dobrar, mas como eu não tenho um freio de chapa metálica (ainda), as curvas que consegui obter tinham um raio severo. Conforme eu calculei para um raio menor para os furos, martelei as bordas contra um ferro angular em um torno para fazer tudo se alinhar corretamente - isso introduz algum "caráter" na peça e garante que todos saibam que é feito sob medida …

Tudo é montado com parafusos de máquina M4, ou cola para peças que não precisam ser substituídas. Acho que é importante construir coisas tendo em mente a facilidade de manutenção.

Etapa 4: revisão

Depois de montar, testar e usar por vários meses, descobri que o potenciômetro 2K para a função de "ajuste fino" era barulhento (abre o circuito ocasionalmente ao girar). Isso era inaceitável, pois fazia a tensão de saída pular inesperadamente, então eu simplesmente girei o potenciômetro de 2k para sua posição mínima para que não interfira com o potenciômetro de ajuste principal. Potenciômetros de alta qualidade são essenciais para projetos como esses.

Espero que isso ajude alguns de vocês lá fora, como outros 'ibles me ajudaram. Esta é apenas uma abordagem de muitas e encorajo perguntas se alguma informação adicional for necessária, aqui ou no meu vídeo do youtube. Muito obrigado e muito bem se você chegou até aqui, feliz trabalho!

Recomendado:

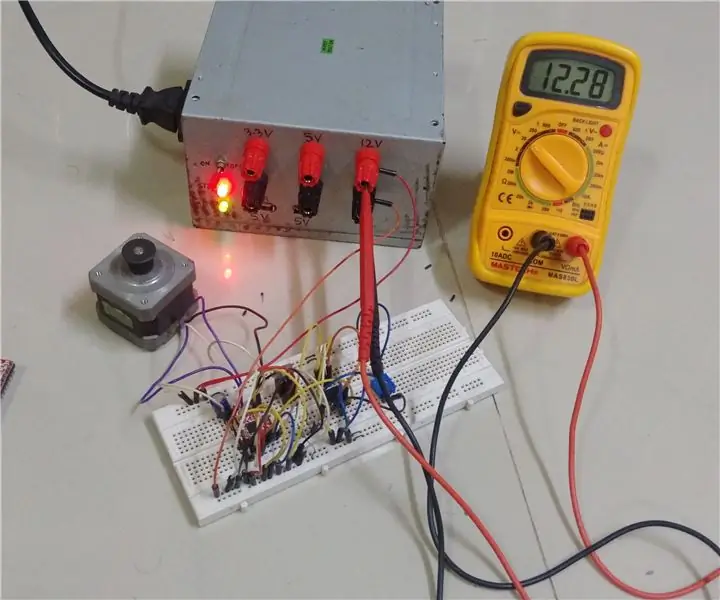

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação de bancada de laboratório DIY: 9 etapas (com fotos)

Fonte de alimentação de bancada de laboratório DIY: Olá a todos! Bem-vindos a este Instructable, onde vou mostrar como fiz esta fonte de alimentação simples, mas de aparência incrível! Tenho um vídeo sobre o assunto e recomendo assisti-lo. Ele contém etapas claras e todas as informações de que você precisa para fazer

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: 6 etapas (com fotos)

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: Tenho uma fonte de alimentação de PC antiga disponível. Portanto, decidi fazer uma fonte de alimentação de bancada ajustável com ela. Precisamos de uma gama diferente de voltagens para alimentar ou verifique diferentes circuitos elétricos ou projetos. Por isso, é sempre bom ter um

Converter uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: 3 etapas

Converta uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: Os preços hoje para uma fonte de alimentação de laboratório ultrapassam US $ 180. Mas acontece que uma fonte de alimentação de computador obsoleta é perfeita para o trabalho. Com estes custando apenas $ 25 e tendo proteção contra curto-circuito, proteção térmica, proteção contra sobrecarga e

Outra fonte de alimentação de bancada da fonte de alimentação do PC: 7 etapas

Outra fonte de alimentação de bancada da fonte de alimentação do PC: Este instrutível mostrará como construí minha fonte de alimentação de bancada a partir da fonte de alimentação de um computador antigo. Este é um projeto muito bom de se fazer por uma série de razões: - Essa coisa é muito útil para quem trabalha com eletrônica. Sup