Índice:

- Etapa 1: se preparando

- Etapa 2: Esquemático

- Etapa 3: modelo 3D do SketchUp

- Etapa 4: reunir ferramentas e peças

- Etapa 5: Construindo a placa de circuito

- Etapa 6: construindo a caixa

- Etapa 7: pintando a caixa

- Etapa 8: Fiação

- Etapa 9: Teste

- Etapa 10: acabamento

- Etapa 11: prós e contras

- Etapa 12: Solução de problemas

- Etapa 13: melhorias

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

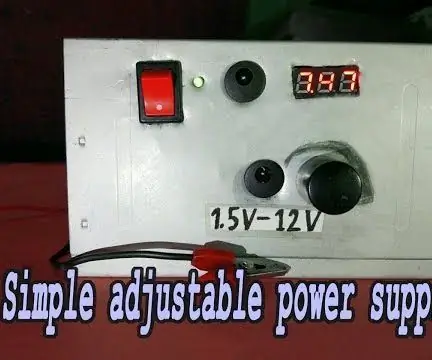

Uma fonte de alimentação é, sem dúvida, um equipamento absolutamente necessário para qualquer laboratório de eletrônica ou para quem deseja fazer projetos eletrônicos, especialmente uma fonte de alimentação variável. Neste tutorial, mostrarei como construí um regulador linear positivo LM317 com fonte de alimentação variável de 1,2-30 V (1,2 V para tensão de entrada - 2,7 V, na verdade).

Esses são os recursos que eu queria que minha PSU tivesse.

- Uma saída variável com corrente mínima de 2 A.

- Saída fixa de 12 V com 2A.

- Saída fixa de 5 V com 2 A.

- Saída fixa de 3,3 V com 1A.

- Duas portas USB para carregar telefones em 1A.

A fonte de alimentação não usa nenhum transformador em vez disso, ela reduz a tensão de entrada constante na faixa de 15-35 V para muitas tensões diferentes na saída. Portanto, você pode alimentar esta unidade com qualquer SMPS com tensão nominal de 15-35 V e corrente de 2-5 A OU uma fonte de transformador com as mesmas especificações.

Etapa 1: se preparando

- Vá para https://www.autodesk.com/products/eagle/free-download e baixe o software de captura esquemática Eagle para o seu sistema operacional.

- Vá para https://www.sketchup.com/download, baixe a versão mais recente do SketchUp e instale-o.

- Encontre um bom SMPS com uma tensão nominal entre 15-36 V OU faça uma fonte baseada em transformador com tensão de saída de 15-36 Vcc.

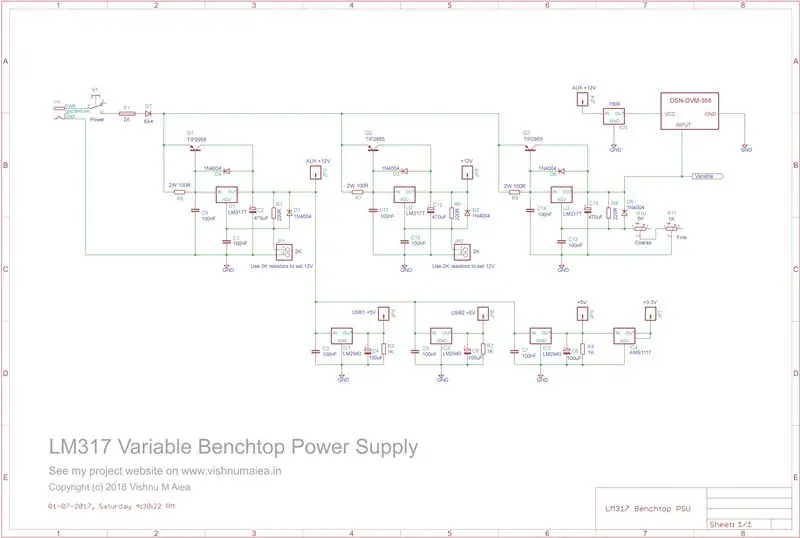

Etapa 2: Esquemático

O esquema lhe dará uma ideia do meu plano. Mas ele não foi projetado para gerar um arquivo PCB, já que normalmente faço a prancheta para meus projetos únicos. Portanto, não me importei com os pacotes de componentes. Você deve selecionar os pacotes adequados se quiser criar um layout de PCB. Existem três LM317s e três transistores de passagem TIP2955 PNP para cada um. Cada um desses LM317s reduzirá a entrada de 36 V para as tensões programadas. O U2 produzirá 12 V constantes, o U3 produzirá uma tensão variável e o U1 produzirá 12 V auxiliares para outros reguladores 5 V e 3,3 de modo a reduzir o calor dissipado por eles.

O LM317 pode fornecer corrente de saída superior a 1,5A. Mas, neste caso, com grande diferença nas tensões de entrada e saída, o LM317 terá que dissipar o excesso de energia na forma de calor; tanto calor. Portanto, usamos elementos de passagem. Aqui, usei o transistor de potência TIP2955 como elemento de passagem no lado positivo. Você pode usar TIP3055 ou 2N3055 como elemento de passagem no lado negativo ou no lado da saída. Mas a razão pela qual escolhi os PNP é porque eles não alteram a tensão de saída como os transistores NPN fariam (a saída será + 0,7 V maior quando o NPN for usado). Os transistores PNP são usados como elementos de passagem em reguladores de baixa dropout e ultrabaixa dropout. Mas eles apresentam alguns problemas de estabilidade de saída que podem ser atenuados adicionando capacitores na saída.

Os resistores de 2W R5, R7 e R9 produzirão tensão suficiente para polarizar os transistores de passagem em correntes baixas. A saída auxiliar de 12 V é conectada às entradas de três reguladores LM2940 com dropout ultrabaixo 5V 1A, dos quais dois são usados para saídas USB e o outro é para a saída do painel frontal. Uma das saídas de 5 V é conectada a um regulador AMS1117 para saída de 3,3 V. Portanto, é uma rede em série de diferentes reguladores.

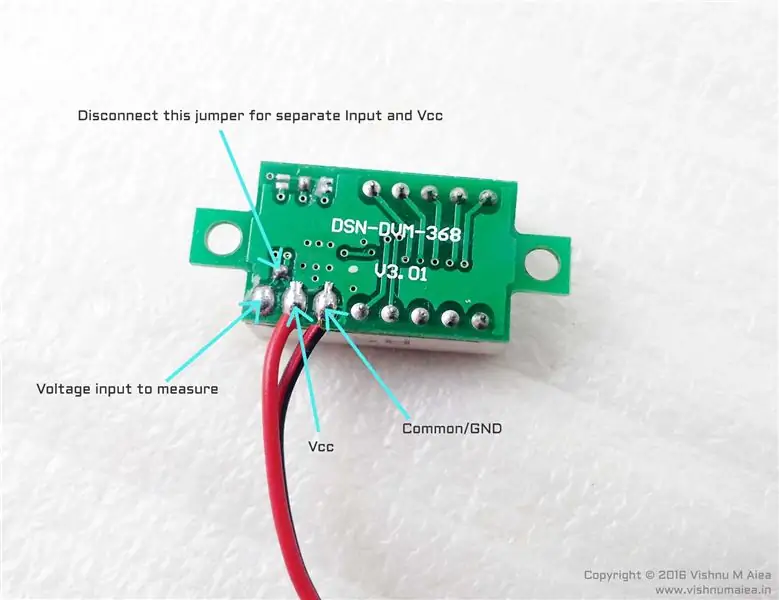

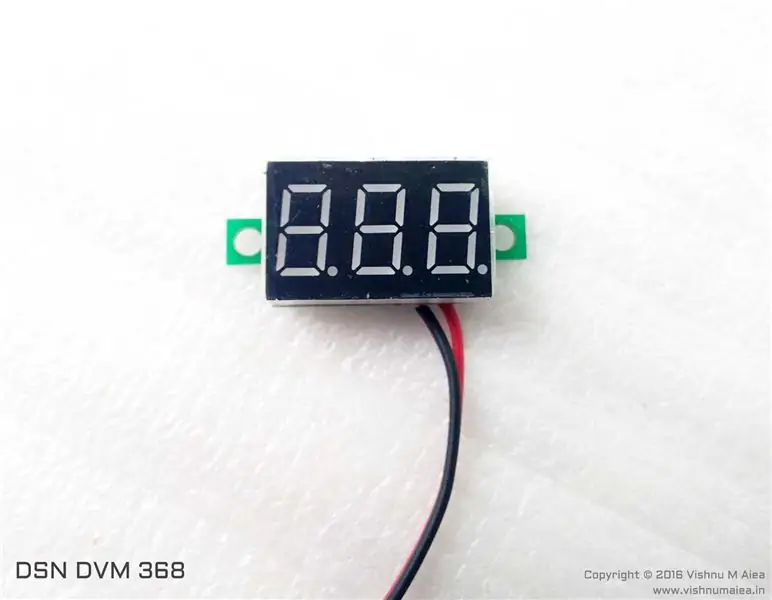

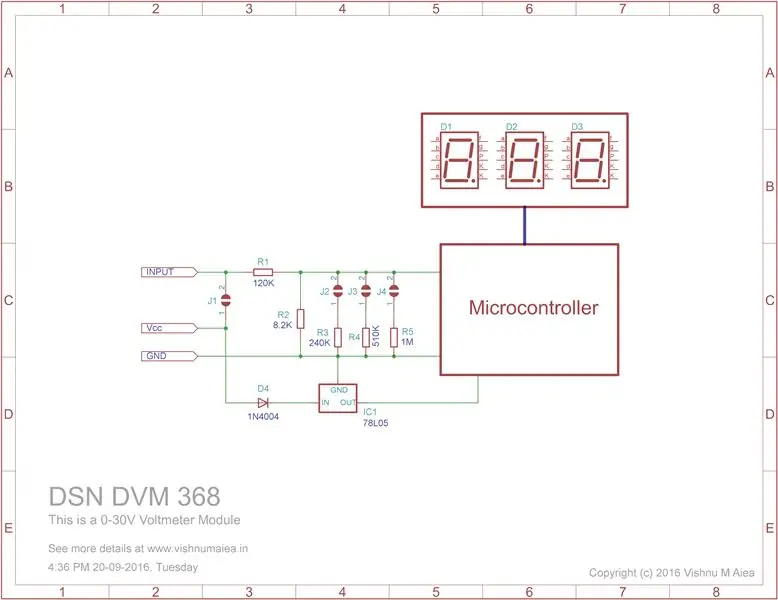

A saída variável é obtida de U3, conforme mostrado no esquema. Usei um potenciômetro de 5K em série com um potenciômetro de 1K para ter um ajuste grosso e fino da tensão de saída. Um módulo voltímetro DSN DVM-368 (tutorial em meu site) está conectado à saída variável para exibir a tensão no painel frontal. Consulte a seção "Fiação" para ver as modificações a serem feitas no módulo do voltímetro. Você pode usar qualquer outro módulo V ou A sem muitas modificações.

Baixe a imagem-p.webp

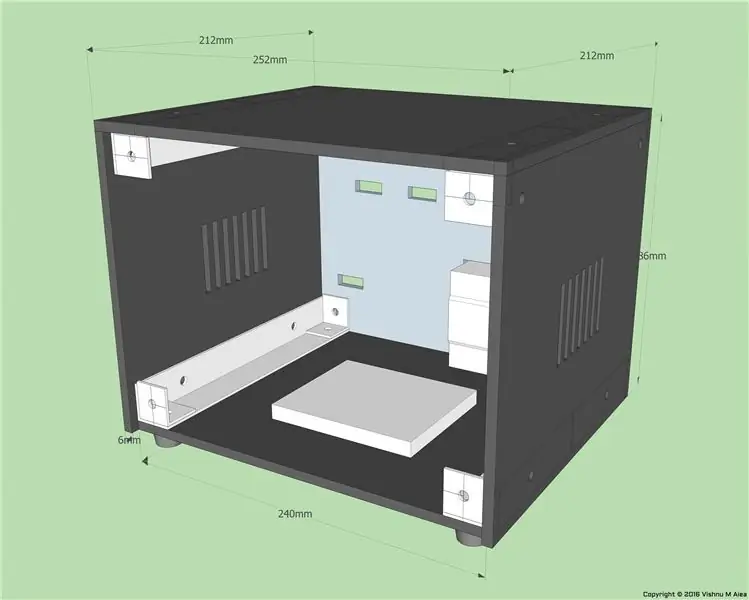

Etapa 3: modelo 3D do SketchUp

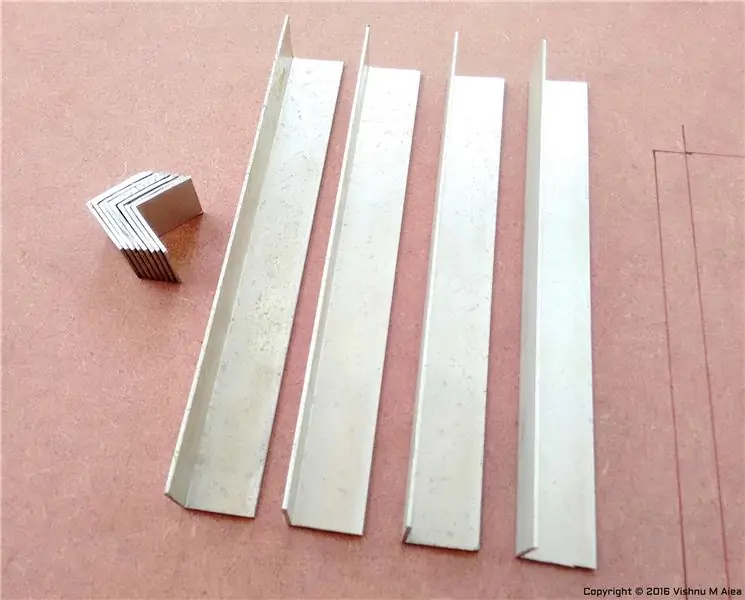

Para planejar a colocação de conectores, interruptores, etc. e obter as dimensões corretas para cortar placa de MDF, canal de alumínio, etc., primeiro projetei um modelo 3D da caixa de PSU no SketchUp. Eu já tinha todos os componentes comigo. Portanto, projetar o modelo foi fácil. Usei placa de MDF de 6 mm de espessura e extrusões de alumínio (ângulo) de tamanho 25 mm e espessura de 2 mm. Você pode baixar o arquivo do modelo SketchUp usando o link abaixo.

Arquivo LM317 PSU SketchUp 2014: Baixe o arquivo abaixo. Você está livre para baixar, modificar e redistribuir este material.

Etapa 4: reunir ferramentas e peças

Estes são os materiais, ferramentas e componentes necessários.

Para PSU box,

- Placa de MDF com 6 mm de espessura.

- Extrusões angulares de alumínio - tamanho 25 mm, espessura 2 mm.

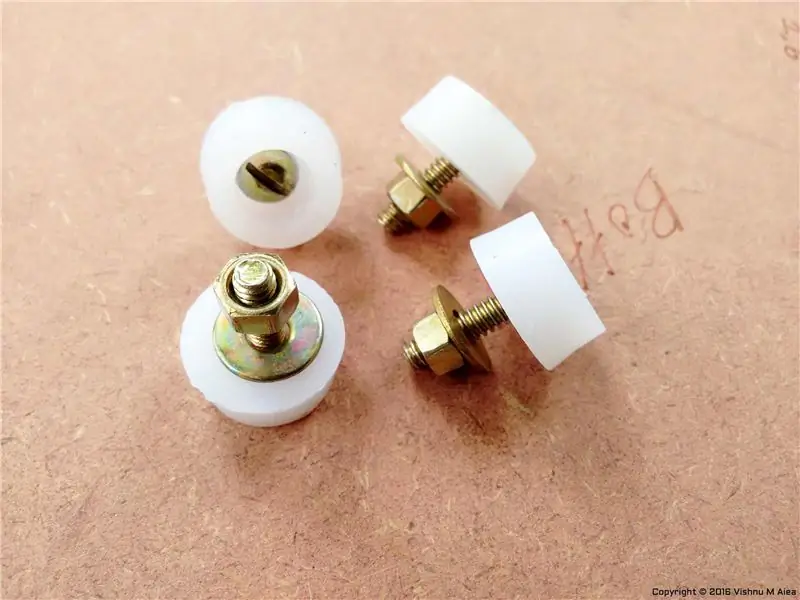

- Parafusos de máquina de 25 mm com fenda, cabeça redonda e porcas e arruelas compatíveis.

- Folha de acrílico ou ABS de 3-4 mm de espessura.

- Antigo dissipador de calor e ventilador com CPU em alumínio.

- Pés de PVC de 1,5 cm.

- Tinta spray preta fosca.

- Primer MDF.

Para placa de circuito,

- 3x TIP2955 (pacote TO-247)

- Isoladores de mica para transistores TO-247

- 3x LM317T

- 3x LM2940

- 1x AMS1117-3.3

- 3 resistências de 2W, 100 Ohm

- Capacitores cerâmicos de 10x 100 nF

- 6x 1N4007 diodos

- 470 uF, tampas eletrolíticas 40V

- 1x diodo 6A4

- 3 resistências de 1K

- 3 resistores de 200 Ohm

- 1x fusíveis 3-4A e porta-fusíveis

- 100 uF, tampas eletrolíticas 10V

- 1x potenciômetro linear 1K

- 1x potenciômetro linear 5K

- 2x botões do potenciômetro

- Blocos de terminais de 2 pinos

- Dissipadores de calor para pacotes TO220

- Pasta de dissipador de calor

- 4x interruptores de alternância / alavanca SPST

- Cabos e fios de fontes de alimentação de PC antigas

- Tubos termorretráteis de 3 mm e 5 mm

- PCB de matriz perfurada

- Cabeçalhos de alfinetes masculinos

- 2x receptores USB tipo A fêmea

- 4 conectores de alto-falante OU 8 postes de ligação

- 1x interruptor basculante SPST / DPDT

- 4x LEDs de 3 mm / 5 mm

- 1 voltímetro DSN-DVM-368

- 5x conectores de corpo DC fêmea (aparafusáveis)

- Impasses de plástico

Ferramentas

- Lâminas de serra

- Furadeira

- Tocador de nariz

- Diferentes tipos de arquivos

- Diferentes tipos de chaves

- Fita métrica

- Marcador de CD permanente preto

- Muitos tipos de Philips e chaves de fenda com fenda (compre um kit)

- Faca retrátil e lâminas

- Ferramenta rotativa (não necessária se você tiver habilidade)

- Papéis de lixa de grão 300 e 400

- Pinça (para fios de cobre)

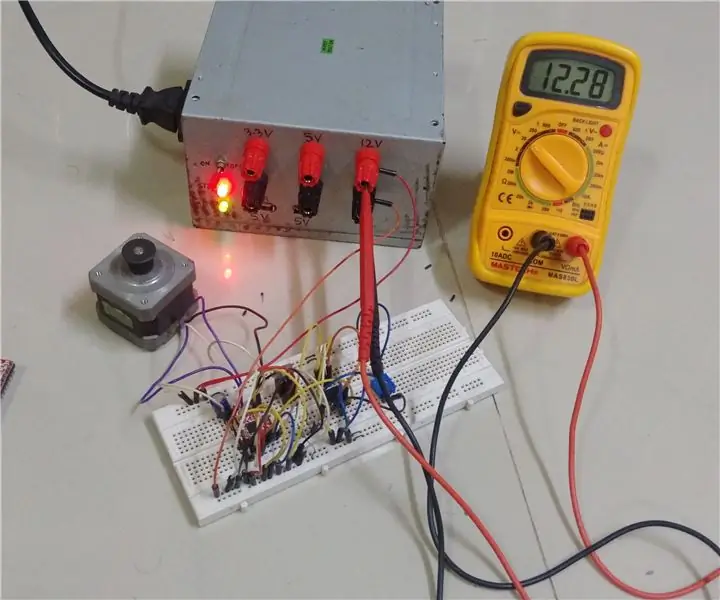

- Multímetro

- Ferro de solda

- Fio de solda e fluxo

- Decapantes de arame

- Pinças

- E qualquer ferramenta que você encontrar.

- Máscara contra poluição / poeira para proteger da pintura.

Etapa 5: Construindo a placa de circuito

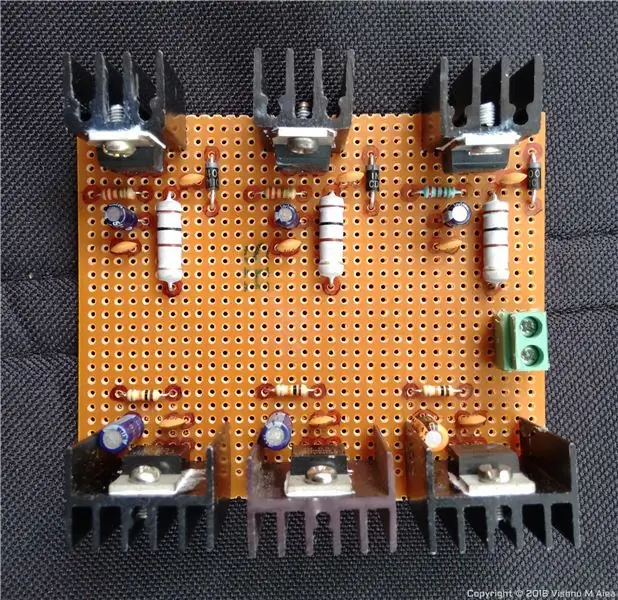

Corte o perfboard de acordo com sua exigência. Em seguida, coloque e solde os componentes de acordo com o esquema. Eu não fiz um arquivo PCB para gravação. Mas você pode usar o arquivo esquemático Eagle abaixo para fazer um PCB por conta própria. Caso contrário, use sua engenhosidade para planejar os posicionamentos e roteamento e soldar tudo muito bem. Lave o PCB com solução IPA (álcool isopropílico) para limpar qualquer resíduo de solda.

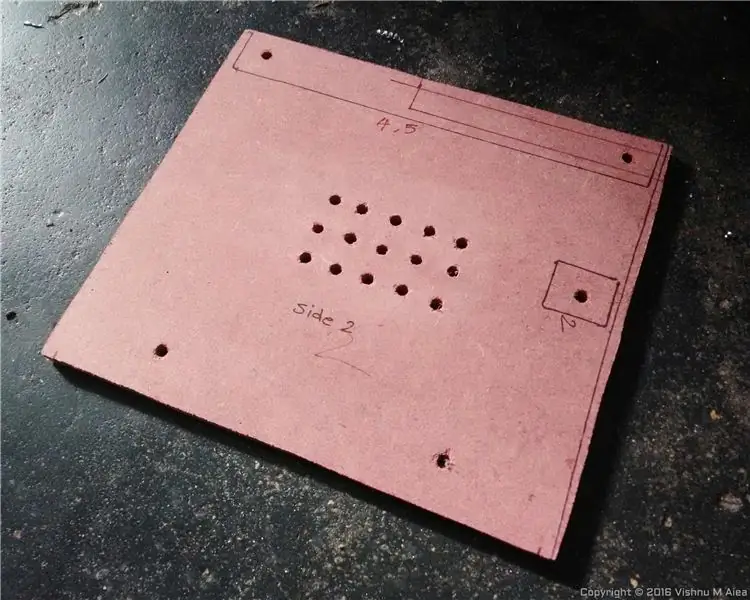

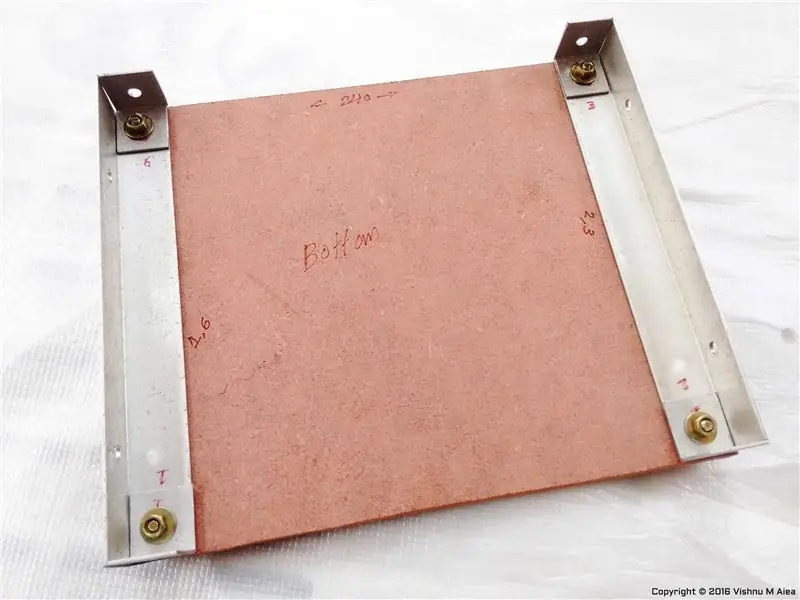

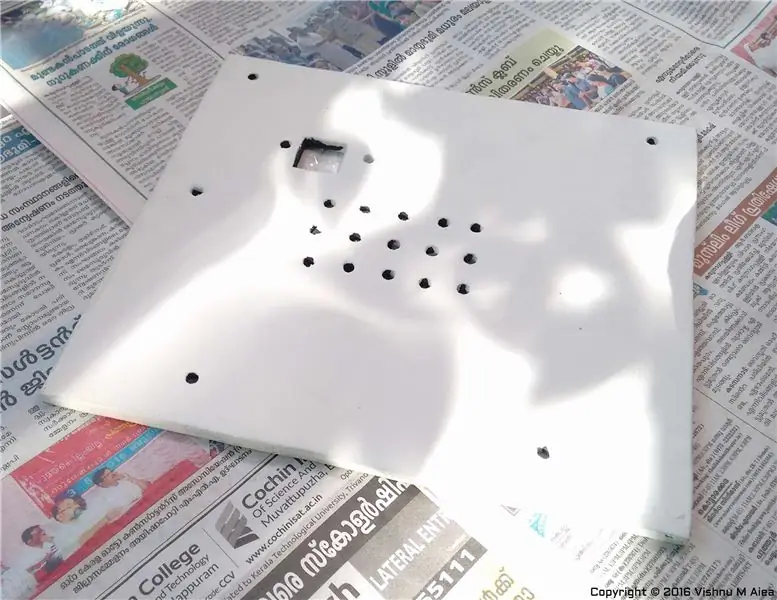

Etapa 6: construindo a caixa

Todas as dimensões com as quais a placa de MDF, canais de alumínio devem ser cortados, dimensões dos furos, posicionamentos dos furos e todos estão no modelo SketchUp. Basta abrir o arquivo no SketchUp. Agrupei as peças, para que você possa ocultar facilmente as partes do modelo e usar a ferramenta Medir para medir as dimensões. Todas as dimensões estão em mm ou cm. Use brocas de 5 mm para fazer orifícios. Sempre verifique o alinhamento dos orifícios e outras peças para garantir que tudo se encaixe facilmente. Use lixa para alisar a superfície dos canais de MDF e alumínio.

Você terá a ideia de como construir a caixa depois de examinar o modelo 3D. Você pode modificá-lo de acordo com suas necessidades. Este é um lugar onde você pode colocar sua criatividade e imaginação ao máximo.

Para o painel frontal, use acrílico ou folha de ABS e faça furos usando um cortador a laser, se você puder acessar um. Mas, infelizmente, eu não tinha uma máquina a laser e encontrar uma seria uma tarefa tediosa. Portanto, decidi manter a abordagem tradicional. Encontrei molduras de plástico e caixas de geladeiras velhas de uma loja de sucata. Na verdade, comprei por um preço irracional. Uma das molduras era espessa e plana o suficiente para ser usada como painel frontal; não era muito grosso nem muito fino. Eu o cortei com as medidas corretas e fiz furos e furos nele, para acomodar todos os interruptores e conectores de saída. Uma serra e uma furadeira eram minhas principais ferramentas.

Devido ao design específico da caixa, você pode enfrentar alguns problemas para fixar o painel frontal ao resto da caixa. Colei pedaços de plástico ABS atrás dos ângulos frontais e aparafusei diretamente sem a necessidade de porcas. Você precisará fazer algo assim ou melhor.

Para o dissipador de calor, usei um de um cooler de processador antigo. Eu fiz furos nele e conectei todos os três transistores de passagem com isoladores de mica (ISTO É IMPORTANTE!) Entre eles para isolamento elétrico. Percebendo que apenas o dissipador de calor não daria conta do recado, mais tarde adicionei uma ventoinha de resfriamento de fora do dissipador e a conectei aos 12V auxiliares.

Etapa 7: pintando a caixa

Primeiro você tem que lixar o MDF com uma lixa de grão 300 ou 400. Em seguida, aplique uma camada fina e uniforme de primer para madeira ou primer MDF. Aplique outra camada depois que a primeira estiver suficientemente seca. Repita de acordo com sua necessidade e deixe secar por 1 ou 2 dias. Você tem que lixar a camada de primer antes de pulverizar a tinta. A pintura é fácil usando latas de tinta comprimidas.

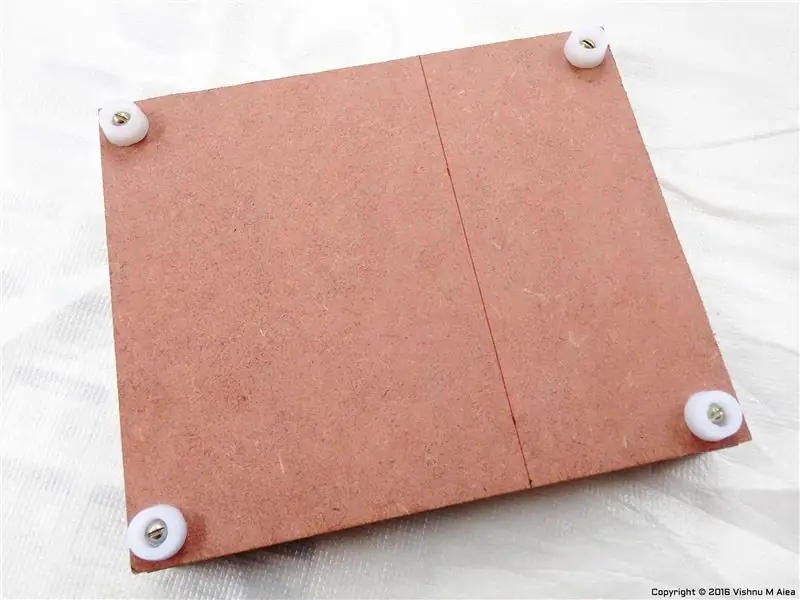

Etapa 8: Fiação

Fixe a placa soldada no centro da folha inferior e aparafuse-a usando pequenos parafusos de máquina e espaçadores entre eles. Usei fios de fontes de alimentação de computadores antigos, pois são de boa qualidade. Você pode soldar os fios diretamente na placa ou usar conectores ou conectores de pinos. Fiz o PSU com pressa, então não usei nenhum conector. Mas é recomendável usar conectores sempre que possível, para tornar tudo modular e fácil de montar e desmontar.

Eu me deparei com alguns problemas bastante estranhos durante a fiação e os testes iniciais. O primeiro foi a instabilidade da saída. Como estamos usando elementos de passagem PNP, a saída oscilaria, resultando em tensão DC efetiva reduzida no medidor. Tive que conectar capacitores eletrolíticos de alto valor para corrigir esse problema. O próximo problema foi a diferença na tensão de saída na placa e nos conectores de saída! Ainda não sei exatamente qual é o problema, mas resolvi isso soldando alguns resistores de alto valor, 1K, 4,7K etc, diretamente nos terminais de saída. Usei o valor do resistor 2K (1K + 1K) para programar as saídas Aux 12V e 12V principais.

Precisamos apenas do voltímetro DSN-DVM-368 para a saída variável, pois todas as outras saídas são fixas. Primeiro você deve desconectar (IMPORTANTE!) O jumper (Jumper 1) conforme mostrado na figura e depois usar os três fios como no esquema. O voltímetro já tem um regulador de 5 V dentro. Alimentar 12 V diretamente para ele causará um aquecimento indesejado. Portanto, usamos um regulador 7809, 9V entre o AUX 12V e a entrada Vcc do voltímetro. Tive que fazer do 7809 um componente "flutuante", pois foi adicionado depois de soldar a placa.

Etapa 9: Teste

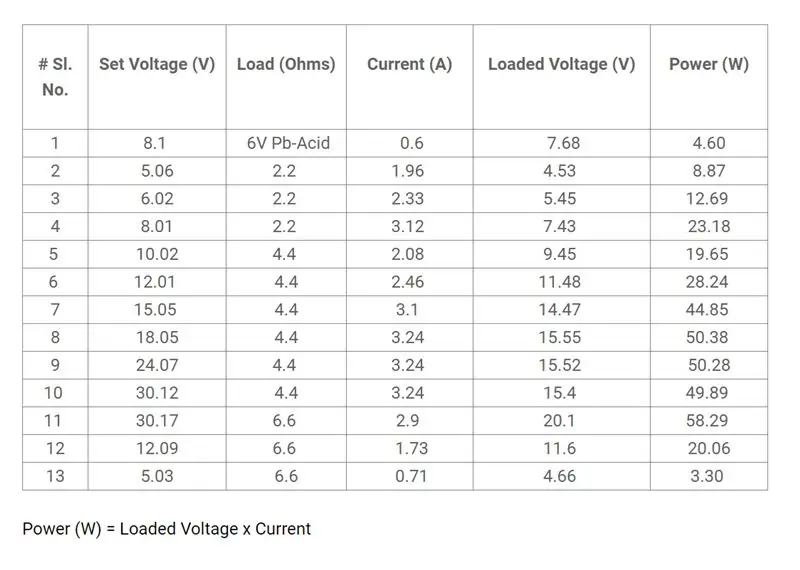

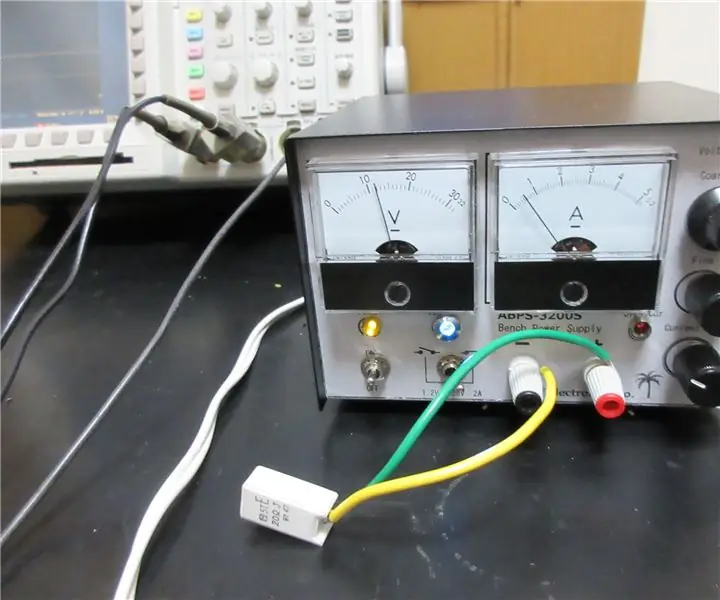

Conecte um SMPS com uma classificação de voltagem entre 15-35 V e corrente de no mínimo 2 A, à entrada da placa por meio de um conector de barril CC. Eu usei 36V 2A SMPS com proteção contra sobrecorrente (desligamento) embutida. Veja acima a tabela de medidas do teste de carga.

A regulação de carga aqui não é tão boa devido à limitação de potência de saída do SMPS que estou usando. Isso limitará a corrente e desligará em altas correntes. Portanto, não pude realizar testes de corrente de surto. Até 14V, a regulação de carga parecia boa. Mas acima de 15 V de tensão definida (# 8, # 9, # 10), quando eu conectar a carga, a tensão de saída diminuirá para cerca de 15 V com uma corrente constante de 3,24A. Em # 10, a tensão carregada é metade da tensão definida na corrente de 3,24A! Portanto, parecia que meu SMPS não estava fornecendo corrente suficiente para manter a tensão no valor definido. A potência máxima que consegui obter foi em # 11, de 58W. Portanto, enquanto você mantiver a corrente de saída baixa, a tensão de saída permanecerá onde deveria. Sempre fique de olho na tensão, corrente e temperatura do dissipador de calor, pois uma quantidade significativa de energia será dissipada lá.

Etapa 10: acabamento

Depois de terminar os testes, monte tudo e rotule o painel frontal da maneira que desejar. Pintei o painel frontal com tinta prateada e usei um marcador permanente para rotular as coisas (não é uma maneira legal de fazer). Coloquei um adesivo DIY que ganhei com meu primeiro Arduino, na frente.

Etapa 11: prós e contras

Existem muitas vantagens e desvantagens com este projeto de fonte de alimentação. Sempre vale a pena estudá-los.

Vantagens

- Fácil de projetar, construir e modificar, pois é uma fonte de alimentação regulada linearmente.

- Menos ondulações indesejadas na saída em comparação com unidades SMPS comuns.

- Menos interferência EM / RF produzida.

Desvantagens

- Má eficiência - a maior parte da energia é desperdiçada como calor nos dissipadores de calor.

- Regulamentação de carga insuficiente em comparação com o design da fonte de alimentação SMPS.

- Grande em tamanho em comparação com SMPSs de potência semelhantes.

- Sem medição de corrente ou limitação.

Etapa 12: Solução de problemas

Um multímetro digital é a melhor ferramenta para solucionar problemas de fonte de alimentação. Verifique todos os reguladores antes de soldar usando uma placa de ensaio. Se você tiver dois DMMs, é possível medir a corrente e a tensão simultaneamente.

- Se não houver energia na saída, verifique as tensões do pino de entrada, nos pinos de entrada do regulador e verifique se as conexões do PCB estão corretas.

- Se você achar que a saída está oscilando, adicione um capacitor eletrolítico de valor não inferior a 47uF próximo aos terminais de saída. Você pode soldá-los diretamente nos terminais de saída.

- Não provoque curto nas saídas ou conecte cargas de baixa impedância nas saídas. Isso poderia causar falhas nos reguladores, pois não há limitação de corrente em nosso projeto. Use um fusível de valor apropriado na entrada principal.

Etapa 13: melhorias

Esta é uma fonte de alimentação linear básica. Portanto, há muito que você pode melhorar. Eu construí isso com pressa porque eu precisava desesperadamente de algum tipo de fonte de alimentação variável. Com a ajuda disso, posso construir uma "fonte de alimentação digital de precisão" melhor no futuro. Agora, aqui estão algumas maneiras de melhorar o design atual,

- Usamos reguladores lineares como LM317, LM2940 etc. Como eu disse antes, eles são tão ineficientes e não podem ser usados para uma configuração alimentada por bateria. Então o que você pode fazer é encontrar um daqueles módulos DC-DC buck baratos em qualquer loja online e substituir os reguladores lineares por eles. Eles são mais eficientes (> 90%), têm melhor regulação de carga, maior capacidade de corrente, limitação de corrente, proteção contra curto-circuito e tudo. LM2596 é um desse tipo. Os módulos buck (step down) terão um potenciômetro de precisão na parte superior. Você pode substituí-lo por um "potenciômetro multivoltas" e usá-lo no painel frontal em vez de potes lineares normais. Isso lhe dará mais controle sobre a tensão de saída.

- Só usamos um voltímetro aqui, então não sabemos a corrente que nossa fonte de alimentação está fornecendo. Existem módulos de medição baratos de "Tensão e Corrente" disponíveis. Compre um e adicione à saída, pode ser um para cada saída.

- Não há limitação de corrente em nosso projeto. Portanto, tente melhorá-lo adicionando uma função de limitação de corrente.

- Se a ventoinha do dissipador de calor for barulhenta, tente adicionar um controlador de ventoinha sensível à temperatura com controle de velocidade.

- Uma função de carregamento da bateria pode ser facilmente adicionada.

- Saídas separadas para teste de LED.

Primeiro prêmio no concurso de fonte de alimentação

Recomendado:

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação de bancada variável analógica DIY com limitador de corrente de precisão: 8 etapas (com imagens)

Fonte de alimentação de bancada variável analógica DIY com limitador de corrente de precisão: Neste projeto, vou mostrar como usar o famoso LM317T com um transistor de potência de reforço de corrente e como usar o amplificador de detecção de corrente LT6106 de tecnologia linear para limitador de corrente de precisão. Este circuito pode permitir você pode usar até mais de 5A

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: 6 etapas (com fotos)

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: Tenho uma fonte de alimentação de PC antiga disponível. Portanto, decidi fazer uma fonte de alimentação de bancada ajustável com ela. Precisamos de uma gama diferente de voltagens para alimentar ou verifique diferentes circuitos elétricos ou projetos. Por isso, é sempre bom ter um

Converter uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: 3 etapas

Converta uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: Os preços hoje para uma fonte de alimentação de laboratório ultrapassam US $ 180. Mas acontece que uma fonte de alimentação de computador obsoleta é perfeita para o trabalho. Com estes custando apenas $ 25 e tendo proteção contra curto-circuito, proteção térmica, proteção contra sobrecarga e

Outra fonte de alimentação de bancada da fonte de alimentação do PC: 7 etapas

Outra fonte de alimentação de bancada da fonte de alimentação do PC: Este instrutível mostrará como construí minha fonte de alimentação de bancada a partir da fonte de alimentação de um computador antigo. Este é um projeto muito bom de se fazer por uma série de razões: - Essa coisa é muito útil para quem trabalha com eletrônica. Sup