Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:40.

- Última modificação 2025-01-23 15:03.

Caso contrário, intitulado "não jogue fora, eu vou consertar!" Acho que minha esposa se encolhe ao ouvir isso, mas geralmente parece satisfeita com os resultados.

O conector de alimentação do meu Toshiba R15 começou a se desgastar, então decidi que, em vez de apenas jogá-lo em um aterro sanitário, eu o consertaria. Já que eu teria que consertá-lo de qualquer maneira, um conector magnético não seria melhor? Eu acho que se eu fizesse isso de novo, eu não faria o dongle tão longo, mas como está, ele se solta com um puxão forte, como um macbook. No final, eu tenho um cabo de alimentação reparado muito barato com muito mais funcionalidade!

Etapa 1: O problema …

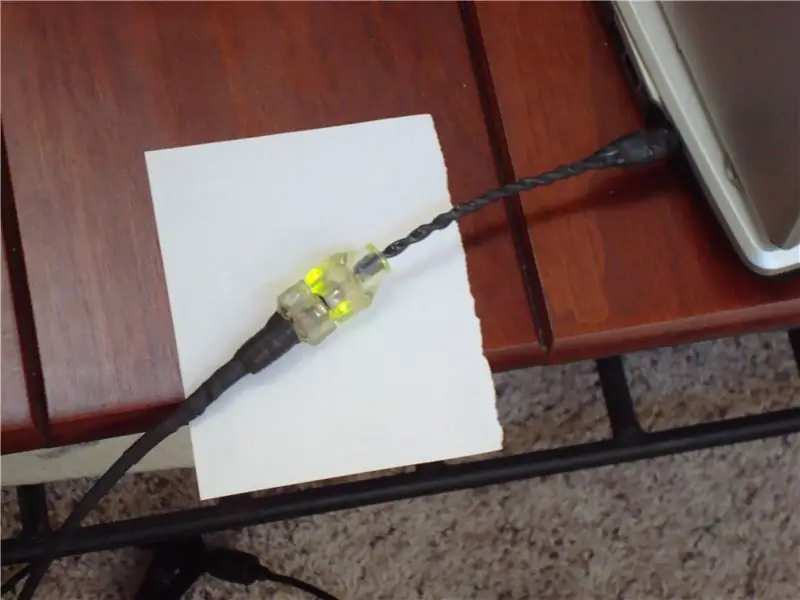

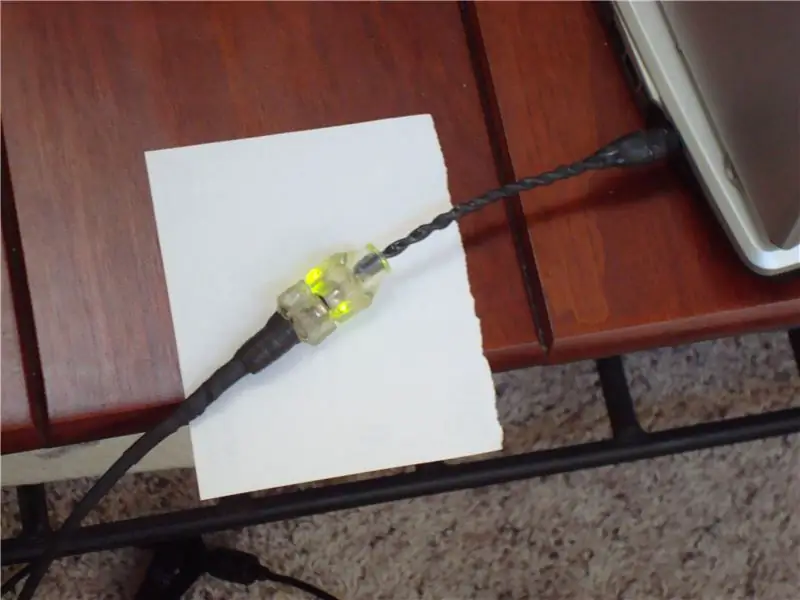

Como você pode ver na foto, o cabo de alimentação do meu laptop se partiu logo atrás do alívio de tensão de borracha inadequado. Inicialmente, coloquei fita isolante, mas como você pode imaginar, isso não resolveu o problema, apenas o encobriu. Eu estava longe de casa na época, então tinha que servir. Quando cheguei em casa, tirei a fita e percebi que algo precisava ser feito. Minha esposa, com seu novo Macbook, riu e comentou como era bom que seu cabo de alimentação fosse magnético e não fosse puxado o suficiente para causar o desgaste (é claro, logo depois, seu bloco de energia morreu e teve que ser substituído por maçã. Justiça cármica?), E pensei que gostaria dessa segurança também, sem mencionar o número de vezes que tropecei no cabo de alimentação …

Abaixo está o antes e o depois. Não é especialmente bonito, mas estou feliz com os resultados, e se eu fizesse de novo, acho que seria melhor.

Etapa 2: Decisões …

Inicialmente, minha ideia era usar ímãs redondos e tentar manter a pegada o menor possível. Eu também usaria um mecanismo de mola como o Thinksafe, mas isso foi deixado de lado depois. O problema que tive com meu projeto original, que era um ímã redondo de 3/8 de polegada para o solo com um ímã de diâmetro reduzido ao lado para o terminal positivo, era que ele precisava ser conectado de uma maneira e apenas de uma maneira. Gosto do design da respiração, não queria um terminal positivo vivo carregando 5 amperes a 15 volts exposto a dedos negligentes ou qualquer outra coisa com a qual pudesse entrar em contato. Como estava, não consegui espaçar os ímãs adequadamente com uma mola terminal que era a linha central no pequeno orifício do ímã, então abandonei a ideia pelo já mencionado.

Mais tarde, decidi que um conector ambidestro seria mais fácil e mais apropriado e, para ter o conector auto-correto quanto à orientação, mudei para ímãs de 1/4 "quadrado por 1/2" de comprimento. usando dois deles, os conectores querem se conectar da maneira certa, evitando muitos problemas.

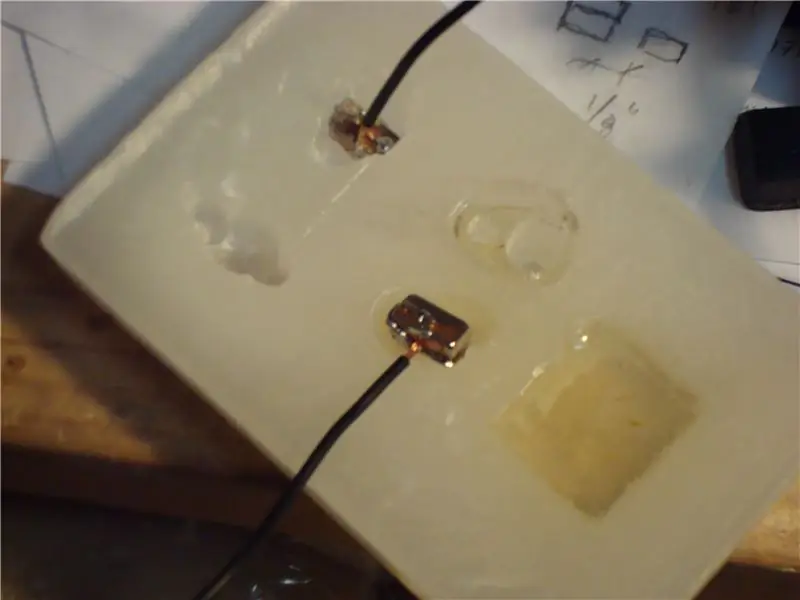

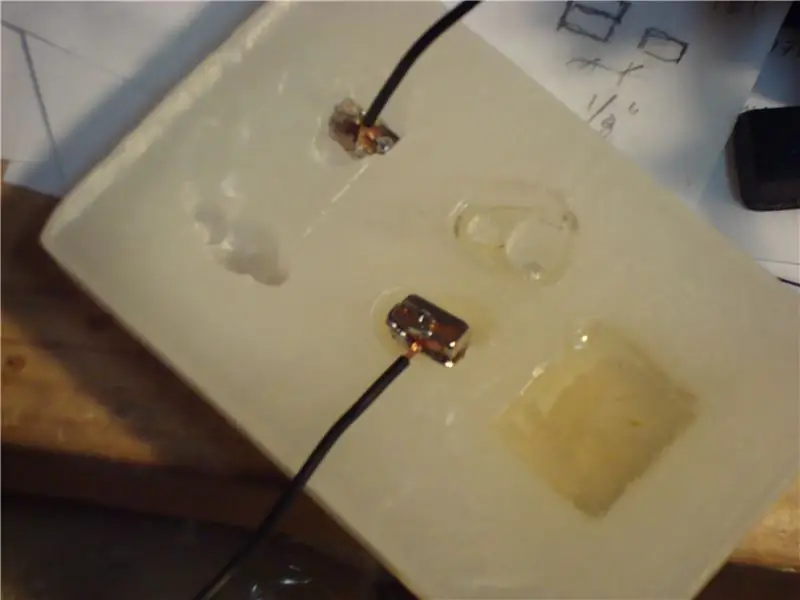

Etapa 3: Criação dos moldes

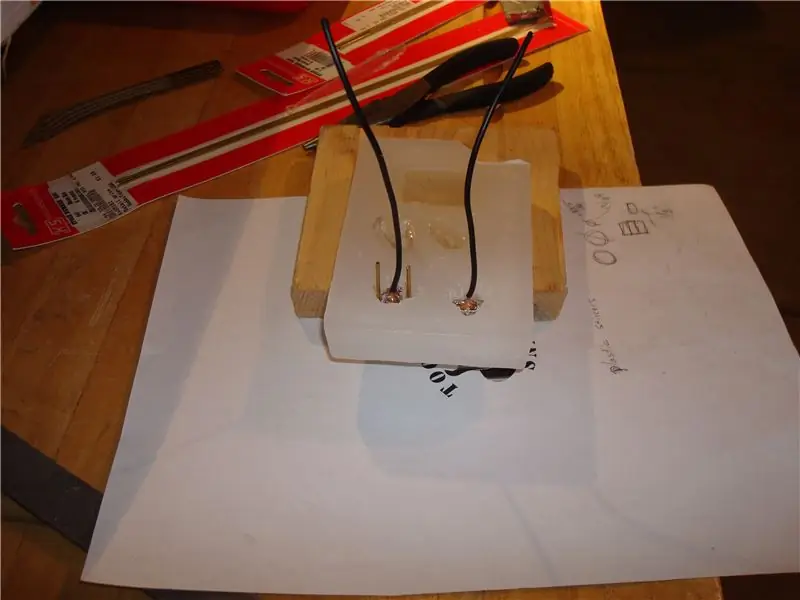

Decidi envolver toda a enchilada em resina epóxi para minimizar a possibilidade de conexões elétricas erradas. Peguei um pouco de resina fundida no Hobby Lobby local, bem como um pouco de cera de vela para usar em moldes. (se você olhar para o bloco de cera, poderá ver meus moldes de conector assimétricos iniciais que nunca acabei usando. No entanto, eles me ensinaram um pouco sobre como usar o epóxi.)

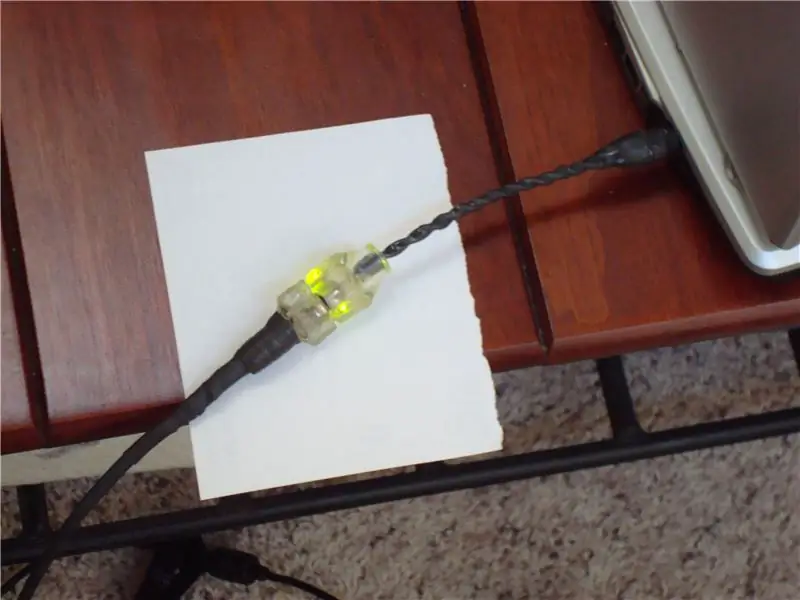

A segunda imagem não é muito precisa, pois os terminais do ânodo de latão foram adicionados antes de despejar o epóxi. Os moldes foram feitos usando brocas para separar o design principal dos conectores, usando uma faca XActo para refinar o design. Acontece que esqueci de "refinar" o molde do conector do lado da saída, então acabou sendo apenas um orifício de 1/2 "flanqueado por orifícios de 3/8", mas deu certo. Os imãs foram soldados a um pedaço de fio de 18 ga antes de serem encaixados nos moldes. Deixei cerca de 1/32 "ao redor dos ímãs para isolá-los. Nessa época, também decidi que queria LEDs verdes frios para indicar que a energia estava conectada (outro estímulo da minha esposa!), Então criei alguns LEDs de alguns componentes SMD que eu tinha por aí (eventualmente, quando eu aprender a programar AVRs, irei usá-los para projetos do firefly). Como você pode ver, eles são fáceis de encaixar, sendo tão pequenos. Inicialmente, eu só os soldei no cátodo termina nos ímãs e deixou o chumbo do ânodo um pouco acima do nível do epóxi. Isso foi feito para que eu não tivesse que perturbar os terminais de latão que foram mantidos no lugar apenas provisoriamente por serem presos na cera. curado com epóxi, soldei um pequeno jumper do cabo de LED aos terminais de latão. Se eu tivesse pensado nisso, teria feito os cabos mais longos e apenas dobrado para o terminal de latão neste momento.

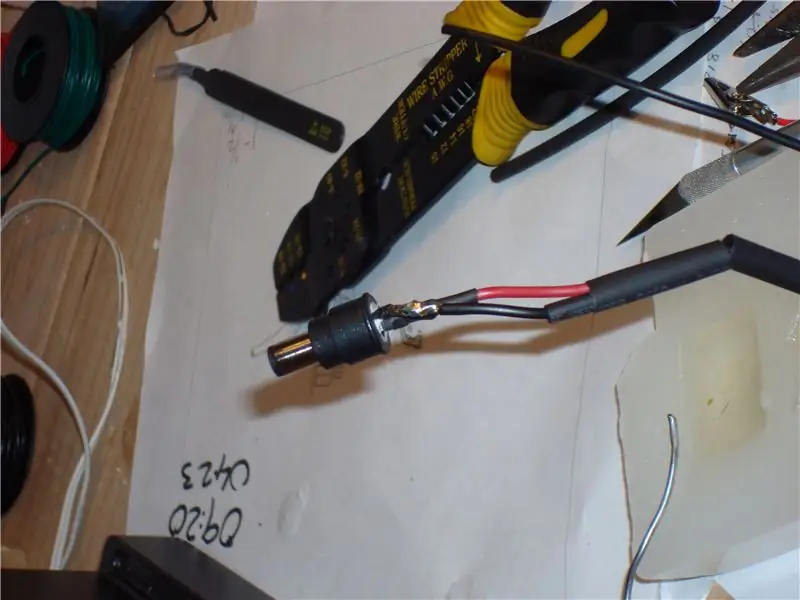

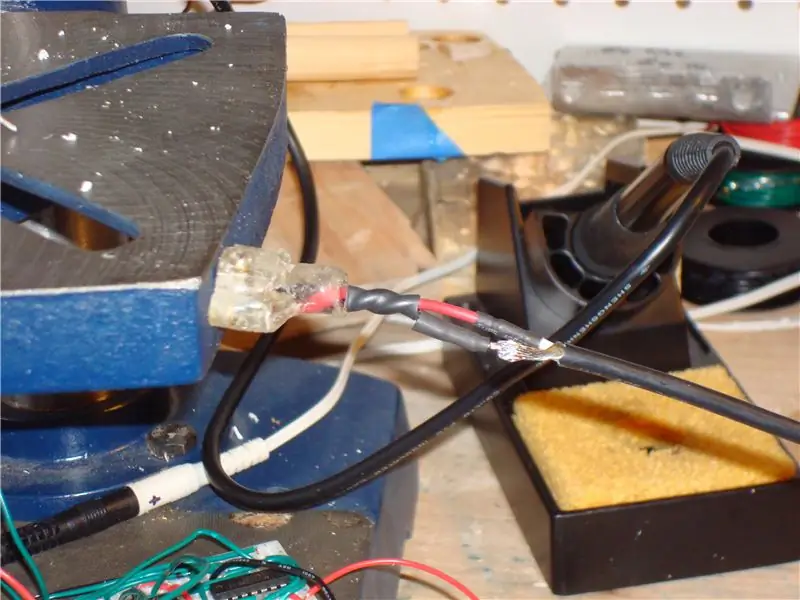

Etapa 4: Solda e termoencolhível

Enquanto os conectores estavam sendo configurados (o tempo de cura é de 24 a 48 horas, mas leva pelo menos um dia para realmente configurar), adicionei o plugue ao conector do lado do computador. Não se esqueça de colocar o termorretrátil sobre os fios ANTES de começar a soldar qualquer coisa, ou não será possível obter um termorretrátil pequeno o suficiente sobre o plugue.

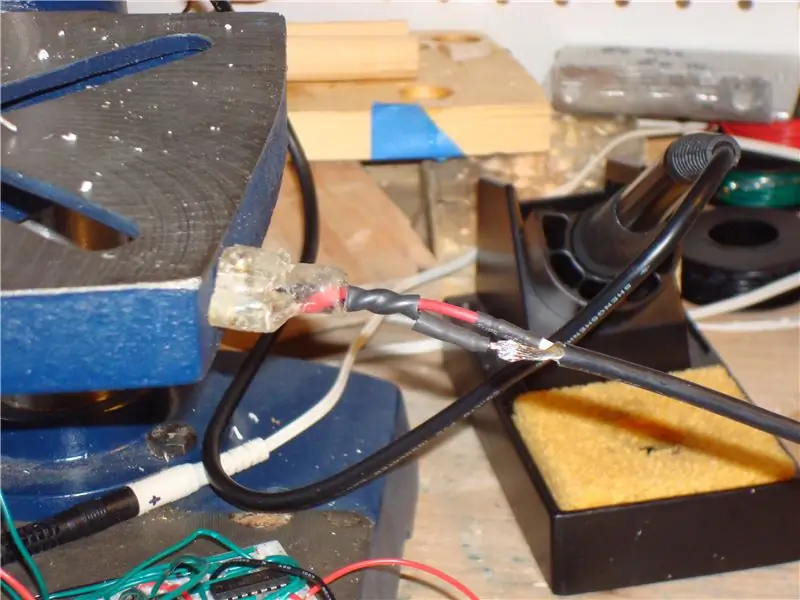

Usei um pouco de argila para esculpir para moldar a extremidade plana do conector em uma forma mais aerodinâmica. Em seguida, ele foi coberto com termorretrátil, em camadas em diâmetros menores até que se encaixasse perfeitamente nos fios. A mesma técnica de argila foi usada novamente no conector do lado da saída, embora não retratada. A argila foi adicionada em um cone logo à esquerda dos fios soldados na última foto, cobrindo os fios trançados já encolhidos pelo calor. (Última foto. Esta etapa de soldagem foi realizada após a segunda moldagem de epóxi, pois os terminais positivos tiveram que ser adicionados após a cura do primeiro molde de epóxi) Usei várias camadas de termorretrátil para fornecer alívio de tensão adicional e garantir que os fios energizados estavam adequadamente isolado. No final, ele cria uma bela aparência de cabo acabado.

Etapa 5: Desmoldagem e Remoldagem

Após a cura do epóxi, simplesmente separei a cera dos conectores epóxi. Neste ponto, depois de soldar os LEDs aos terminais de latão, cortei-os o mais próximo que pude do epóxi.

Peço desculpas por ser negligente, mas pareço ter esquecido de tirar fotos da próxima etapa … Assim que o epóxi curou e os conectores foram desmoldados, soldei fios positivos nos terminais de latão e dois pregos de acabamento que cortei para serem curtos o suficiente para caber inteiramente no conector do lado da saída. Em seguida, fiz dois furos em cada lado do ímã no conector de saída (aquele sem os LEDs) quase todo o caminho. Em seguida, fiz um orifício de pequeno diâmetro, grande o suficiente para caber nos pregos, através do resto do conector. Os pregos foram inseridos nesses orifícios e terminam a cerca de 5-7 mm da extremidade do conector. Esta profundidade evita que as unhas energizadas entrem em contato e energizem acidentalmente qualquer outra coisa. Achei que isso era importante, dada a propensão dos ímãs a grudar em qualquer coisa ferrosa. Embora provavelmente fosse criar um curto-circuito e queimar um fusível antes de iniciar um incêndio, eu não queria correr o risco. Agora os conectores estão praticamente prontos, mas todos os terminais positivos soldados (e os pregos soltos) ainda estão expostos nas laterais dos fios dos conectores. Para cobri-los, perfurei um orifício de 1/2 "no bloco de cera e dei forma à parte inferior para caber no lado do fio (onde acabei de soldar todas as conexões positivas) dos conectores. Também fiz um pequeno modelamento extra do orifício para fazer o epóxi afunilar até o orifício de 1/2 ". A parte inferior do bloco de cera, com os dois conectores saindo (quase todo o caminho) foi então selada com cera derretida (ou assim eu pensei!), E epóxi foi derramado no orifício de 1/2 "na parte superior. acabou que os orifícios para os dois pregos vazaram como uma seiva e todo o epóxi escorreu pelo fundo. Isso também preencheu os orifícios que eu havia criado para os terminais dos pregos: (Foi uma chatice. No fim, só esperei até o O epóxi consolidou-se e, em seguida, adicionou-o de volta. Quando desmoldei os conectores pela segunda vez, tive de refazer os furos para os terminais positivos, mas no final funcionou bem. Sugiro de alguma forma vedar as cabeças dos pregos com epóxi muito espesso antes de colocá-los no segundo molde. Na segunda foto você pode ver a rodada de 1/2 "de epóxi (logo à esquerda da caixa de notas) que cobre os terminais positivos na parte de trás do conector. O lado do computador o conector é semelhante, mas não tem um cone de argila para modelá-lo até os fios (o cone de argila não aparece neste cone nector, mas é quase idêntico ao anterior). Eu sobreviverei, porém, e isso fornece epóxi mais exposto para os LEDs brilharem.

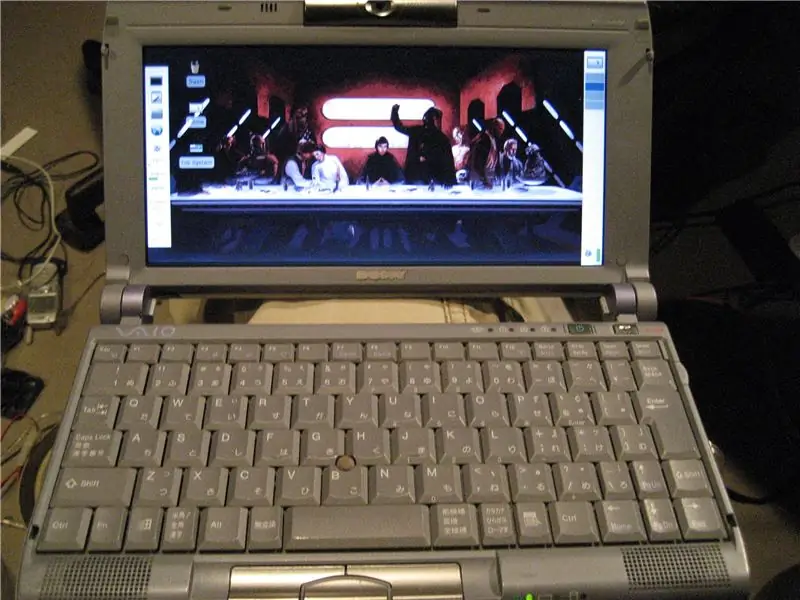

Etapa 6: os resultados

E agora eu tenho um cabo de alimentação magnético.

Novamente, o dongle é um pouco longo, mas como você verá no breve vídeo do conector em uso, ele ainda é eficaz. Os ímãs são muito fortes, cada um exercendo cerca de 5 libras, então você ainda pode arrastar o laptop para fora da mesa se puxar devagar, mas então, não há preocupação de que a conexão possa simplesmente cair. E, na realidade, a maioria dos acidentes acontece mais por puxões repentinos do que por puxões contínuos. E como você pode ver, puxões repentinos mal afetam o computador. Como um bônus, os LEDs funcionam muito bem, pois são super brilhantes e são um indicador eficaz de que o conector está fornecendo energia para o plugue (eu fui pego em meus testes iniciais porque puxei o conector imediatamente para longe do computador e o plugue desconectado o suficiente para que, quando eu conectei o conector magnético, nenhuma energia fosse para o computador. Não é culpa do conector, no entanto). Nos vídeos você pode ver os LEDs se apagando quando o conector é separado. Você também verá como o conector tenta se alinhar e como, se não estiver alinhado, nenhuma corrente está fluindo para os terminais expostos. Segurança primeiro! Obrigado por dar uma olhada. Custo aproximado para este projeto: Fundição de epóxi - $ 13 de cera de vela - $ 4 SMD LEDs - $ 0,26 resistores SMD - $ 0,18 termoencolhível - Tenho um monte disso, mas o Radio Shack também vende alguns por cerca de $ 3, pode ser mais barato obtê-lo na Lowe's, embora fio de 18 ga - Eu já tinha, mas você poderia conseguir um carretel por US $ 3 nos terminais de latão e pregos do Radio Shack Eu já tinha esses também, e a maioria deve ser capaz de encontrar algo condutor que funcione de graça Custo total (por eu): $ 17,44 e ainda tenho mais de 75% do epóxi e da cera restantes! Este instrutível foi inspirado no Thinksafe instrutível por "respiração". Obrigado pela ideia!

Recomendado:

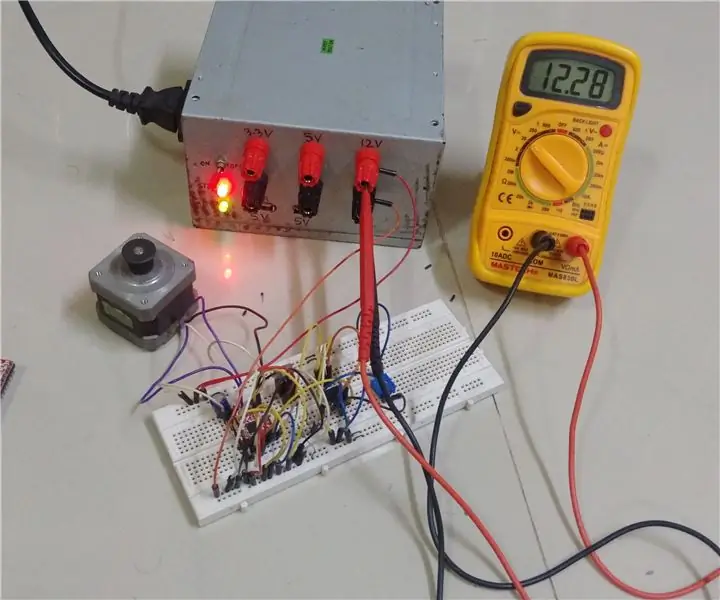

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

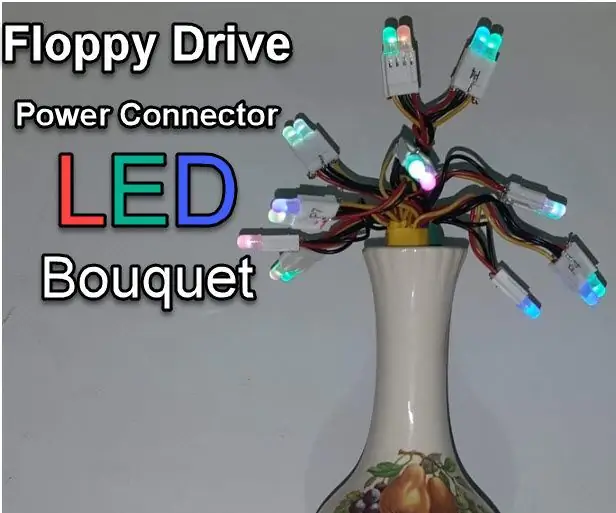

99 ¢ Conector de alimentação Foppy LED Bouquet Jawn: 8 etapas

99 ¢ Conector de alimentação Foppy LED Bouquet Jawn: Este é um pouco de arte lixo, remendado com conectores de alimentação de unidade de disquete antigos, um cabo de impressora USB sobressalente e menos de 1 $ de LED & Resistores

Como consertar um conector de alimentação de laptop: 7 etapas

Como consertar um conector de alimentação de laptop: Então, um amigo meu veio até mim ontem e disse que pode ter quebrado seu laptop. Isso ocorreu principalmente porque o conector de alimentação não estava funcionando em seu laptop, então ele tentou colá-lo e isso não funcionou, então ele decidiu desmontá-lo, mas não

Substituição do conector de alimentação PCG-CV1VR: 4 etapas

Substituição do conector de alimentação PCG-CV1VR: Como substituir um conector de alimentação com falha em um PCG-C1VR por um conector Lego bacana. Inclui instruções de desmontagem

Repare o problema do conector de alimentação DC no laptop usando a porta do modem: 5 etapas

Conserte o conector de alimentação DC no laptop usando a porta do modem: Consertei o conector de alimentação do laptop uma vez com um método não destrutivo. Sim, consertei. Depois de três meses, ouvi um barulho atrás do laptop. Oh meu … de novo? Quando mexi no conector, ele às vezes funcionava. Como antes, finalmente parou de funcionar