- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

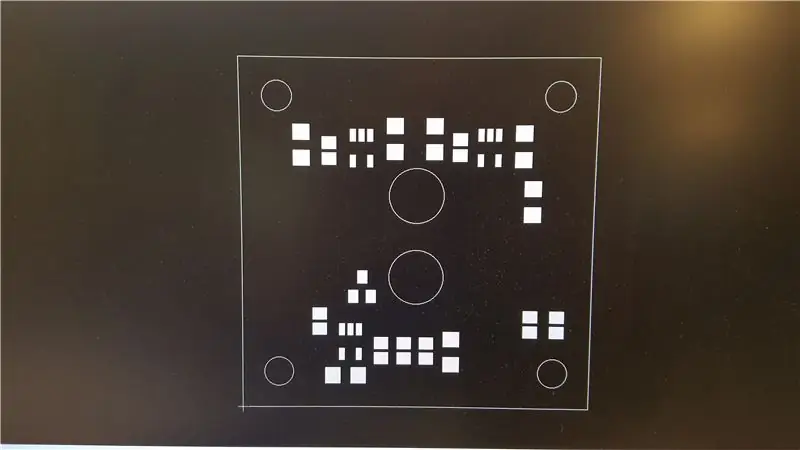

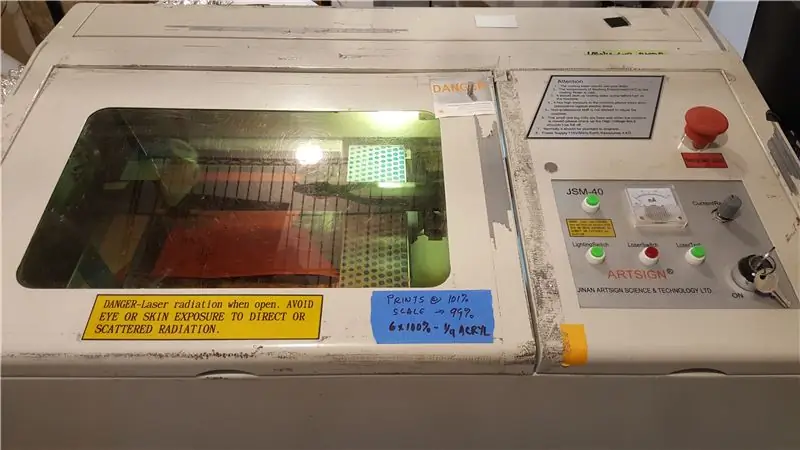

Este manual mostra como fazer estênceis de pasta de solda para placas de circuito impresso de baixo volume ou protótipo de montagem em superfície usando um cortador a laser. Ele foi testado com Epilog e CCL (gravador a laser chinês barato como JSM 40) e deve funcionar em quase qualquer outro tipo de cortador a laser que pode lidar com formato raster e tem potência suficiente para cortar papel.

Alerta de spoiler: o ingrediente secreto deste instrutível é cortar dobradiças vivas no estêncil para que o estêncil se alinhe com o PCB.

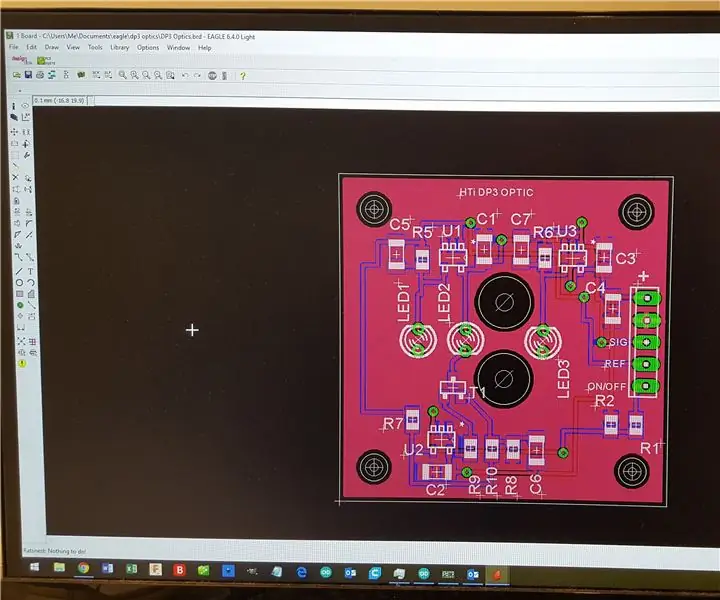

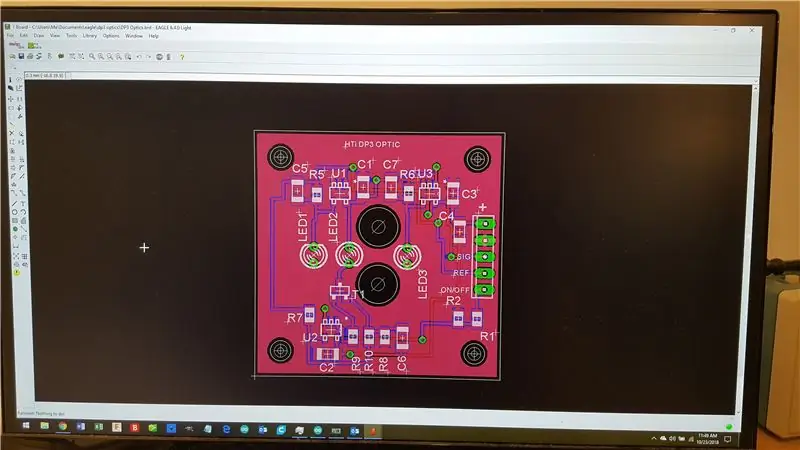

O primeiro passo é ter um design de PCB. O projeto real da PCB está além do escopo deste instrutível. Nas fotos de exemplo, o PCB foi projetado no Eagle, um pacote de software comum.

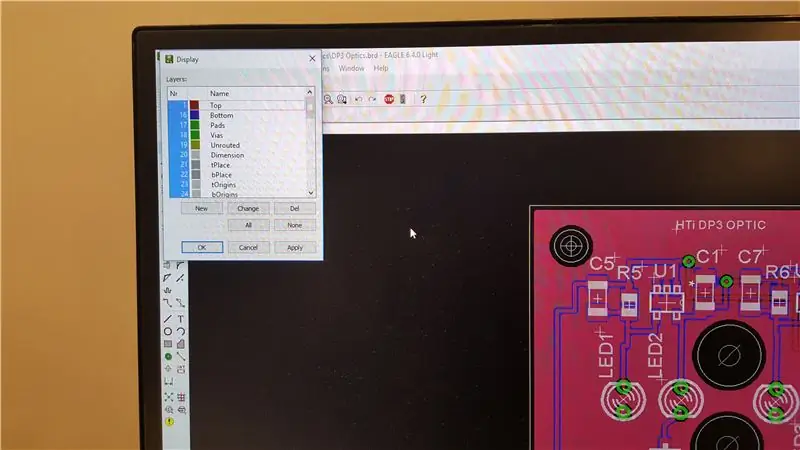

Etapa 1: Desative as camadas

Para gerar uma imagem de estêncil limpo, desative todas as camadas, exceto colar e dimensionar. Certifique-se de que as linhas de dimensão tenham alguma largura (alguns pacotes de layout de PCB dão às linhas de dimensão largura zero; verifique "linha", "propriedades"). Se as linhas tiverem largura zero, edite-as.

Certifique-se de que as camadas visíveis sejam de cor sólida, não hachuradas.

Colar é a área que você deseja cobrir com pasta de solda.

A dimensão é o contorno do PCB, que geralmente inclui orifícios.

Exporte o resultado como um arquivo de imagem, como-p.webp

Etapa 2: processar a imagem

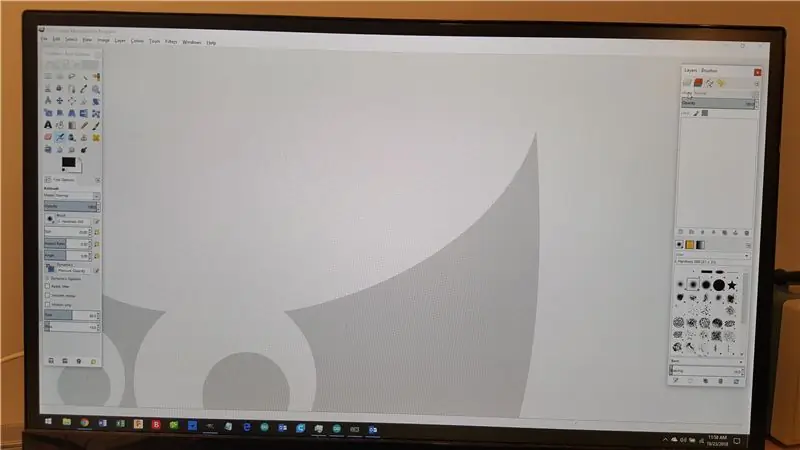

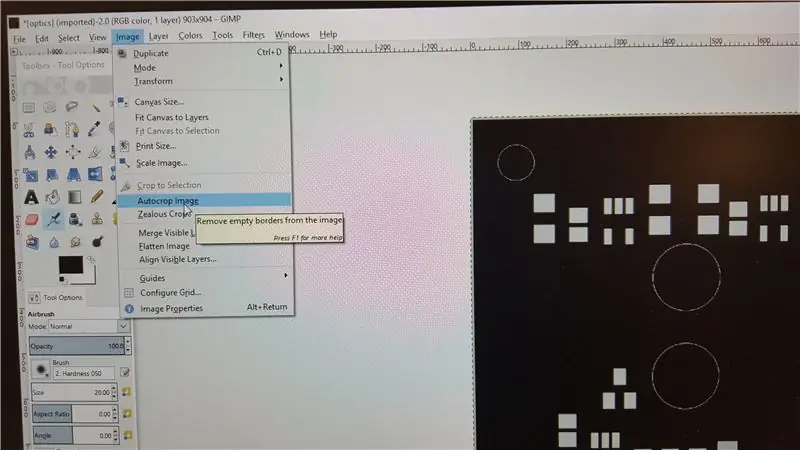

Abra a imagem em um programa de processamento de imagem como o GIMP (download gratuito), que é usado neste exemplo.

Recorte automaticamente a imagem para remover a área indesejada, a imagem final deve ser apenas o PCB sem saliências.

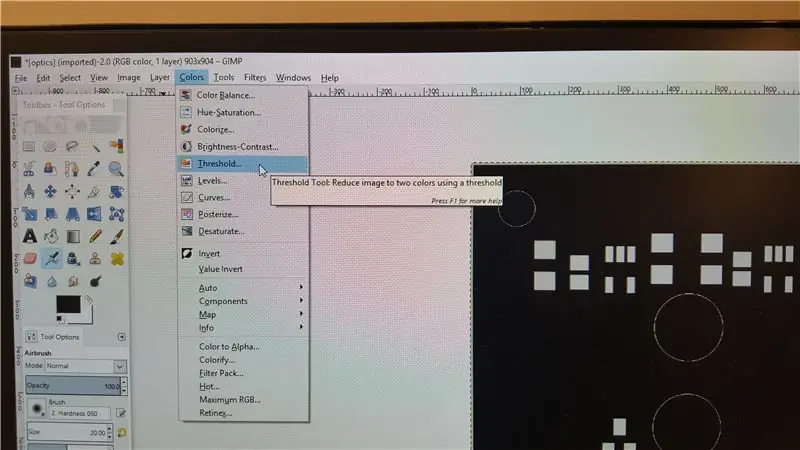

Defina um limite e reduza a imagem para preto e branco.

Inverta as cores. (A maioria dos cortadores a laser poderia fazer isso durante o corte, mas editar aqui é mais fácil).

Apague os orifícios de montagem. Se os orifícios fossem deixados no lugar, eles se tornariam recortes no estêncil e seriam preenchidos com pasta de solda.

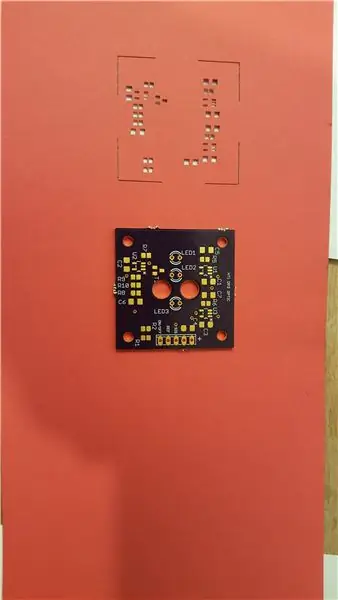

!! PASSO CHAVE !! Apague a parte central das bordas do contorno do PCB. Deixe os cantos. Esta etapa cria um guia de alinhamento integrado para usar ao espalhar a pasta. Quando você cola o estêncil, os cantos cortados vão embalar os cantos do PCB.

Detalhe do cortador a laser … o Epilog corta em tamanho real, o JSM-40 doado corta 1% do tamanho … então … dimensione a imagem, se necessário.

Salve como.png ou-j.webp

Etapa 3: Corte a laser

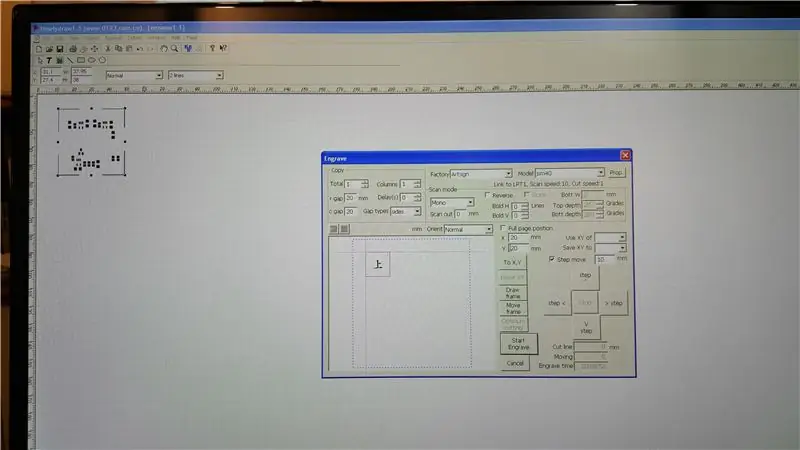

Este exemplo usa o JSM-40, um cortador a laser comum. Outros cortadores a laser podem exigir configurações, como áreas de corte em VERMELHO.

Importe a imagem processada para o "Newly Draw" (ou para o software do driver do cortador a laser), ajuste a alavanca de força o suficiente para cortar o papel.

Grave em modo raster.

Nota: por que raster e não vetor? O uso de varredura vaporiza o papel, o corte vetorial deixa para trás pequenos retângulos de papel que tendem a pegar fogo (pequenos incêndios) e estragar o estêncil.

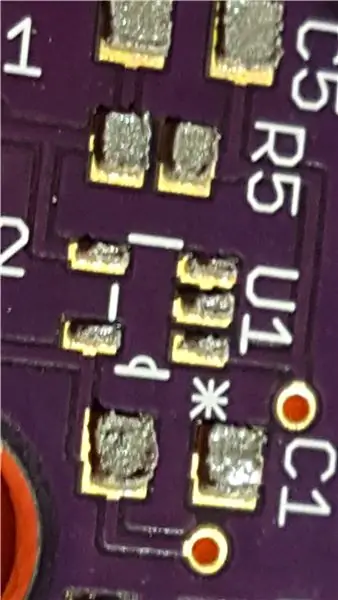

Verifique o estêncil sobrepondo o estêncil e o PCB, todas as almofadas devem estar perfeitamente visíveis através do estêncil. Se os blocos e o estêncil não estiverem alinhados, verifique o fator de escala. Por exemplo, meu JSM-40 requer uma escala de 99% para alinhar corretamente.

A espessura ou "peso" do papel determina a espessura da pasta de solda após a estampagem. O papel 70 # funciona bem para pitch de 1 mm, 30 # para 0,5 mm, 20 # para menor. As duas últimas fotos mostram o resultado em estêncil de papel 70 #.

Recomendado:

Componentes de montagem em superfície de solda - Noções básicas de solda: 9 etapas (com fotos)

Componentes para montagem em superfície de solda | Princípios básicos da soldagem: Até agora, na minha Série de Princípios básicos da soldagem, discuti fundamentos suficientes sobre a soldagem para você começar a praticar. Neste Instructable, o que irei discutir é um pouco mais avançado, mas são alguns dos princípios básicos para soldar Surface Mount Compo

Conversão de ferro de solda em pinça de solda: 3 etapas (com fotos)

Conversão de ferro de solda em pinça de solda: Olá. Hoje em dia, muitos eletrônicos estão usando componentes SMD, consertar esses detalhes sem nenhum equipamento específico é complicado. Mesmo se você precisar substituir o LED SMD, soldar e dessoldar pode ser um desafio sem um ventilador de calor ou uma solda

Solda usando estêncil SMD !: 6 etapas

Solda usando SMD Stencil !: Em meus tutoriais anteriores, eu mostrei que você tem que Como soldar THT & Como soldar componentes SMD. que é um método bastante simples e funciona bem se você quiser soldar apenas uma placa, mas digamos que você queira soldar dezenas delas

SMD SOLDERING 101 - USANDO PLACA QUENTE, VENTILADOR DE AR QUENTE, ESTENCIL SMD E SOLDA DE MÃO: 5 etapas

SMD SOLDERING 101 | USANDO PLACA QUENTE, VENTILADOR DE AR QUENTE, SMD STENCIL E SOLDA DE MÃO: Olá! É muito fácil soldar …. Aplique um pouco de fluxo, aqueça a superfície e aplique solda. Mas quando se trata de soldar componentes SMD, é necessário um pouco de habilidade e algumas ferramentas e acessórios. Neste Instructables, vou mostrar a você meu

O Protetor de Solda (Caneta Distribuidora de Solda com Came de Bloqueio): 4 etapas

The Solder Saver (Caneta distribuidora de solda com trava): "Como devo prefaciar este Instructable?" Eu me pergunto. Aparentemente, desde o início dos tempos, o homem sente o desejo de colar solda em uma caneta e postar fotos online. Bem, eu brevemente considerei mergulhar na história mais ampla da caneta de solda, b