Índice:

- Etapa 1: 507 movimentos mecânicos

- Etapa 2: Design e modelo 3D

- Etapa 3: ATUALIZAÇÃO 01/12/2020

- Etapa 4: Hardware

- Etapa 5: Eletrônica e programação

- Etapa 6: montar a base

- Etapa 7: adicionar interruptores momentâneos

- Etapa 8: adicionar placa de montagem e chaves limitadoras

- Etapa 9: adicionar motores de passo e engrenagens

- Etapa 10: Adicionar Racks

- Etapa 11: adicionar barras de horas e minutos

- Etapa 12: adicionar lupas

- Etapa 13: Lições aprendidas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Última modificação 2025-01-23 15:03.

Projetos Fusion 360 »

Não importa o que Deepak Chopra diga, o tempo é linear. Esperançosamente, este relógio está um pouco mais próximo da realidade do que os circulares a que estamos acostumados. Os intervalos de cinco minutos parecem menos neuróticos do que precisos até o minuto, e cada número é ampliado, lembrando você de se concentrar no presente.

Fiz isso usando quase todas as máquinas do Pier 9 (jato de água, jato de areia, cortador a laser, impressora 3D, laboratório de eletrônica, etc.). É feito de alumínio 6061, ferragens de aço (parafusos, porcas, rolamentos), engrenagens impressas em 3D, um Arduino Uno e os painéis de horas e minutos são compensados cortados a laser / gravados.

Claro que sei que este projeto não é acessível a quase todos que não têm a sorte insanamente boa de ter acesso a uma loja como esta, mas espero que você a ache inspiradora.

O Fusion 360 é gratuito para estudantes e amadores, e oferece muito suporte educacional. Se você quer aprender a modelar em 3D o tipo de trabalho que faço, acho que esta é a melhor escolha do mercado. Clique nos links abaixo para se inscrever:

Aluno / Educador

Hobbyist / Startup

Também conduzi uma série de aulas de webinar relacionados a projetos de modelagem 3D com peças móveis. Nesses webinars, você aprenderá os recursos do Fusion 360, como montagens mecânicas avançadas (ou seja, duas ou mais juntas interagindo) e renderização. O último webinar focou na modelagem deste design de relógio no Fusion 360. Você pode assistir ao vídeo completo aqui:

Se você estiver interessado, verifique os outros dois webinars desta série, onde aprenderá a projetar uma lâmpada giratória gigante e um relógio perpétuo com o Arduino.

Etapa 1: 507 movimentos mecânicos

507 Mechanical Movements é uma enciclopédia de mecanismos comuns da década de 1860 que serve como uma boa referência para esse tipo de coisa. Este mecanismo é baseado no Movimento 113, "Rack e Pinhão". Este vai ser um projeto longo, então se você tem um mecanismo específico que gostaria que eu fizesse, fique à vontade para fazer um pedido nos comentários!

Etapa 2: Design e modelo 3D

O vídeo acima é uma gravação de um webinar que fiz para a parte de design de cremalheira e pinhão do projeto.

A parte mais difícil do projeto de descobrir foi a montagem da cremalheira e do pinhão. A matemática para o design de engrenagens pode ficar bem complicada (na verdade, existem engenheiros que basicamente só projetam conjuntos de engrenagens por esse motivo), mas com base em um ótimo tutorial do Youtube de Rob Duarte, fiz meu próprio modelo que funciona com a versão mais recente do suplemento Spur Gear para Fusion.

O vídeo acima mostra o processo de montagem da cremalheira e pinhão, mas se você quiser um tutorial mais completo, junte-se a mim para o webinar Design Now Hour Of Making in Motion em 5 de abril. Será gravado e postarei o vídeo aqui.

O modelo (link abaixo) possui todos os parâmetros mostrados acima já inseridos. Não vou entrar na matemática aqui, mas se você seguir as instruções, deve funcionar para você.

Use o suplemento Spur Gear acessando ADD-INS> Scripts e Add-Ins…> Spur Gear> Executar. Ao obter a janela mostrada acima, insira os parâmetros. O número de dentes não permite que você use um parâmetro para o valor, portanto, certifique-se de que ele corresponda ao valor dos dentesNum se você alterá-lo. Você também deve multiplicar os parâmetros nomeados por 1, conforme mostrado acima.

Lembre-se de que, uma vez feito o equipamento, você pode editá-lo como qualquer outro objeto no Fusion.

Conforme mostrado na demonstração em vídeo, este é um exemplo de como você construiria um perfil de dente usando os parâmetros.

Aqui estão os links para o modelo que você pode usar para fazer sua própria cremalheira e pinhão no Fusion:

Modelo com parâmetros:

Depois que a cremalheira e o pinhão foram descobertos, passei muito tempo modelando motores, interruptores e outras peças eletrônicas e, em seguida, descobrindo todos os detalhes. Com o link de movimento descrito acima, consegui obter uma boa imagem de como ficaria em movimento.

Você pode acessar o arquivo através do link abaixo e brincar com ele ou até mesmo tentar fazer sua própria versão a partir do arquivo. Houve alguns ajustes e alterações depois que as peças foram feitas, então não espere ser capaz de cortar todas as peças a laser e ter o produto acabado. Este projeto foi caro e demorou muito! Se você realmente quer fazer isso e precisa de ajuda, comente abaixo e farei o possível para ajudá-lo.

Design de relógio concluído:

Se você ainda não é um usuário do Fusion 360, inscreva-se no meu curso gratuito de impressão 3D. É um curso intensivo de Fusion para fazer, e a Lição 2 tem todas as informações de que você precisa para obter o Fusion gratuitamente.

Etapa 3: ATUALIZAÇÃO 2020-12-01

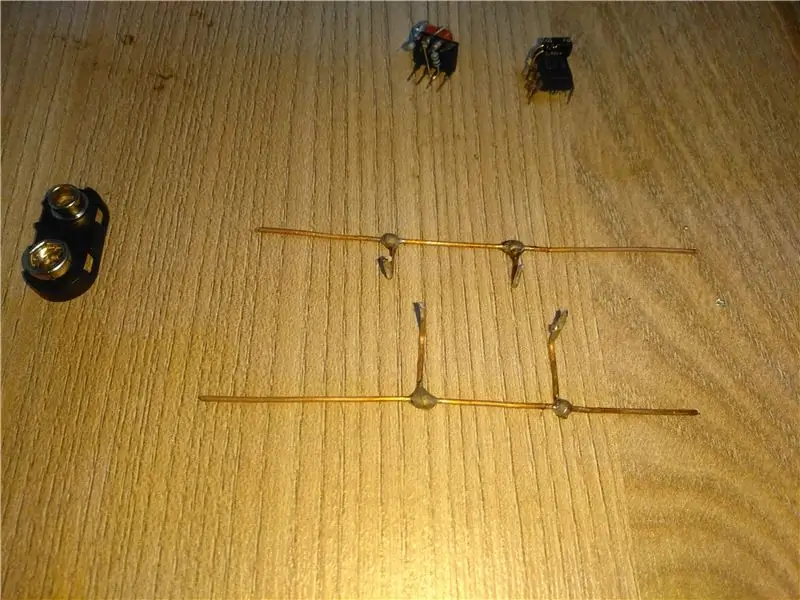

Depois de fazer o primeiro protótipo, comecei com algumas melhorias no design. Um dos meus colegas da equipe de eletrônicos projetou um circuito personalizado para acionar os motores e há sensores magnéticos que ajudam a detectar a posição (indexados a partir de ímãs encaixados por pressão nos trilhos).

Todos os componentes do modelo têm números de peça, a maioria é de McMaster Carr ou DigiKey. Este é um projeto muito melhor porque evita o problema de empilhamento devido ao peso do trilho quando totalmente estendido e porque a indexação do sensor magnético garante a posição adequada toda vez que os motores se movem.

Montagem completa do Fusion 360:

Etapa 4: Hardware

- Painéis: alumínio 6061 de 6 mm de espessura (presumivelmente, madeira compensada também funcionaria)

- Painel numérico: contraplacado de 3 mm

- Arduino Uno:

- Adafruit Motor Shield:

- Motores de passo de 5 V: https://www.adafruit.com/products/858 (eu recomendaria usar motores de 12 V em vez desses)

- Chaves de limite (4):

- Interruptores momentâneos (2):

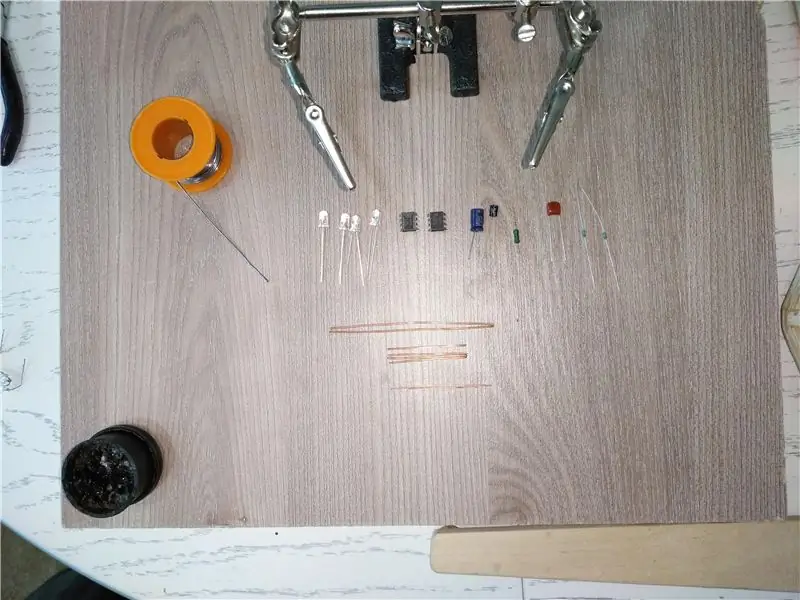

Etapa 5: Eletrônica e programação

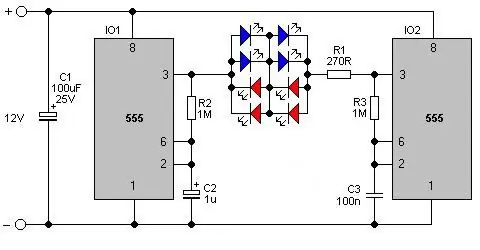

A eletrônica é toda feita com um Arduino Uno e um Adafruit Motor Shield.

Esta é a ideia básica de como quero que funcione:

- Quando a unidade é ligada, os steppers executam os racks de volta até que os interruptores de limite no lado esquerdo sejam acionados. Isso define a posição para zero. Os escalonadores então executam os racks para frente até que 1 esteja centralizado no painel de horas e 00 esteja centralizado no painel de minutos.

- Depois que a hora e o minuto são centralizados, os racks avançam no tempo. Um movimento de posição total na parte inferior em velocidade máxima a cada 5 minutos e um movimento de posição total na parte superior a cada hora.

- Os interruptores momentâneos (pinos 6-7) para mover os racks para frente em uma posição (cerca de 147 etapas) e, em seguida, continuar com a contagem do relógio.

- Os movimentos de horas e minutos têm contadores que enviam as barras de volta para os interruptores de limite esquerdo e os redefinem para zero quando a hora passa de 12 e os minutos passam de 55.

Ainda não estou certo sobre o que exatamente preciso fazer com o código. Está funcionando em teoria com o código abaixo que veio do Randofo. Este código avança a barra de minutos um passo a cada 200 ms (eu acho), uma vez que um dos interruptores de limite é acionado. Funciona, mas estou rapidamente perdendo minha profundidade com o trabalho básico que fiz aqui. Este parece ser um problema muito fácil para um usuário experiente do Arduino, mas eu só faço um projeto com um, talvez uma vez por ano, e toda vez que faço isso, basicamente esqueci tudo que aprendi no último projeto.

/*************************************************************

Demonstração do Motor Shield Stepper por Randy Sarafan

Para mais informações, veja:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility / Adafruit_MS_PWMServoDriver.h"

// Crie o objeto de blindagem do motor com o endereço I2C padrão

Adafruit_MotorShield AFMS = Adafruit_MotorShield (); // Ou crie-o com um endereço I2C diferente (digamos para empilhamento) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Conecte um motor de passo com 200 passos por revolução (1,8 grau)

// para a porta do motor # 2 (M3 e M4) Adafruit_StepperMotor * myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor * myMotor2 = AFMS.getStepper (300, 2);

int delaylegnth = 7;

void setup () {

// inicia a conexão serial Serial.begin (9600); // configure o pino 2 como uma entrada e habilite o resistor pull-up interno pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // configurar a biblioteca serial em 9600 bps

Serial.println ("Teste escalonado!");

AFMS.begin (); // cria com a frequência padrão de 1,6 KHz

//AFMS.begin(1000); // OU com uma frequência diferente, digamos 1KHz myMotor1-> setSpeed (100); // 10 rpm}

void loop () {

// lê o valor do botão em uma variável int sensorVal = digitalRead (2); sensorVal == LOW; retardo interno L = 200; if (sensorVal == LOW) {Serial.println ("Minutos ++"); // meuMotor1-> etapa (1640, BACKWARD, DOUBLE); for (int i = 0; i step (147, BACKWARD, DOUBLE); // analogWrite (PWMpin, i); delay (delayL);} Serial.println ("Hours ++"); myMotor1-> step (1615, FORWARD, DOUBLE);

// meuMotor2-> etapa (1600, BACKWARD, DOUBLE);

myMotor2-> step (220, FORWARD, DOUBLE); // atraso (delayL); } outro {

//Serial.println("Double coil steps ");

myMotor1-> step (0, FORWARD, DOUBLE); myMotor1-> step (0, BACKWARD, DOUBLE); }}

Etapa 6: montar a base

A base é composta por duas placas com espaçadores que as unem. Os parafusos são fixados à placa por meio de orifícios roscados. A peça número 6 neste desenho é outra parte impressa em 3D - um espaçador que também é um berço para o terminal de alimentação dos motores de passo.

Etapa 7: adicionar interruptores momentâneos

Os interruptores momentâneos, Arduino e os interruptores de limite são todos fixados na placa frontal, portanto, acessar os componentes eletrônicos para fazer alterações é fácil - basta retirar a placa traseira e você pode alcançar tudo.

Etapa 8: adicionar placa de montagem e chaves limitadoras

A placa de montagem contém os interruptores de limite e o conjunto de rolamentos para os racks. Esta parte também pode ficar junta durante a edição da eletrônica.

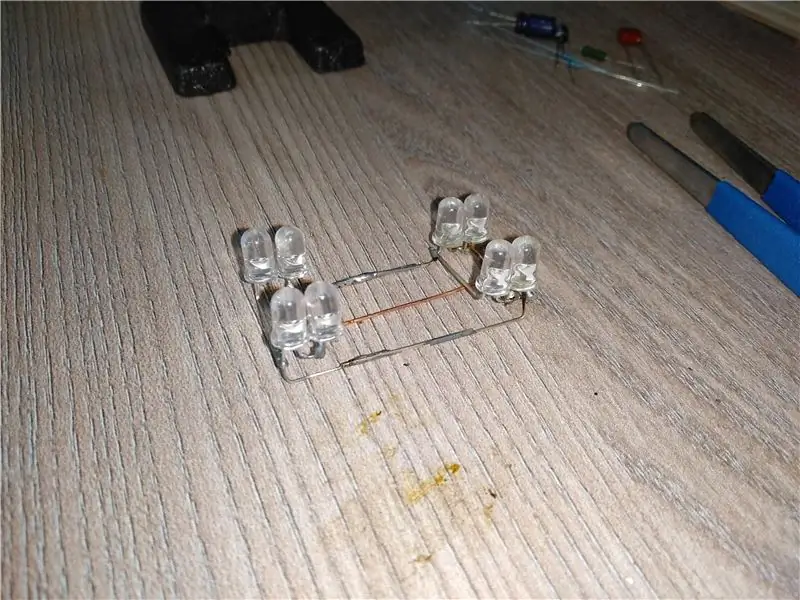

Etapa 9: adicionar motores de passo e engrenagens

Os motores de passo são fixados ao painel com parafusos M4 por meio de orifícios roscados e as engrenagens impressas em 3D são encaixadas por pressão nos postes do motor. Usei uma pinça de gatilho para deixá-los confortáveis e nivelados.

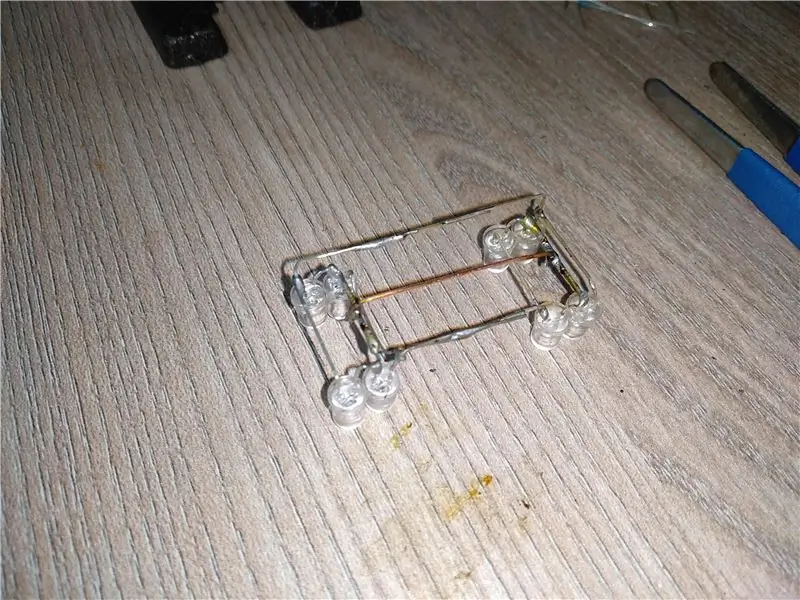

Etapa 10: Adicionar Racks

Os racks têm ranhuras cortadas neles que suportam os dois rolamentos de esferas. Há uma pequena folga (0,1 mm) entre os rolamentos e as ranhuras, o que permite que o rack se mova livremente.

Os rolamentos são colocados entre espaçadores impressos em 3D personalizados para obter o encaixe exato de que eu precisava. Há uma placa de rack na frente que atua como uma arruela segurando os racks no lugar.

Etapa 11: adicionar barras de horas e minutos

As barras de horas e minutos são fixadas aos racks com espaçadores de 12 mm, criando um espaço que permite folga entre as barras e os racks.

Etapa 12: adicionar lupas

As lupas são lupas de bolso baratas que encontrei na Amazon. Eles são deslocados da frente das barras com espaçadores de 25 mm.

Etapa 13: Lições aprendidas

Aprendi muito sobre movimento linear com este projeto. A tolerância que usei entre os rolamentos e as ranhuras nos racks era um pouco exagerada, então, se eu fizesse de novo, acho que provavelmente cortaria pela metade. A lacuna nas laterais das lacunas também era um pouco grande.

Os motores funcionam, mas quanto mais o cantilever fica, mais eles precisam trabalhar. Eu provavelmente escolheria steppers de 12V em vez de 5V.

A folga também deveria ter sido maior, talvez 0,25 mm. As engrenagens estavam caindo nas cremalheiras com muita força com as primeiras marchas que experimentei.

Recomendado:

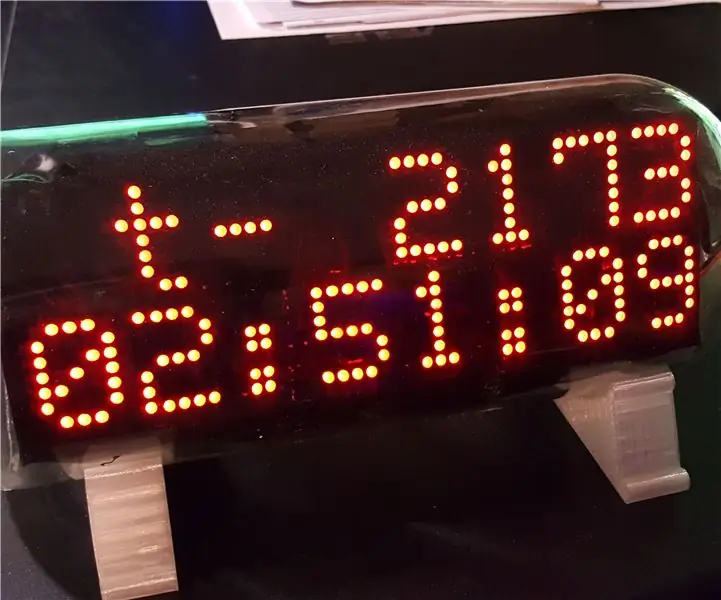

Relógio de aposentadoria / Contagem Crescente / Relógio Dn: 4 etapas (com imagens)

Relógio de aposentadoria / Contagem crescente / Dn Clock: Eu tinha alguns desses visores matriciais de LED 8x8 na gaveta e estava pensando no que fazer com eles. Inspirado por outros instructables, tive a ideia de construir um display de contagem regressiva / crescente para fazer a contagem regressiva para uma data / hora futura e se o tempo alvo p

C51 Relógio Eletrônico de 4 Bits - Relógio de Madeira: 15 Passos (com Imagens)

C51 Relógio Eletrônico de 4 Bits - Relógio de Madeira: Tive algum tempo livre neste fim de semana, então fui em frente e montei este Relógio Digital Eletrônico 4-Bits DIY de AU $ 2,40 que comprei no AliExpress um tempo atrás

Criando um relógio a partir de um relógio: 11 etapas (com imagens)

Criando um relógio a partir de um relógio: neste Instructable, pego um relógio existente e crio o que considero um relógio melhor. Iremos da imagem da esquerda para a imagem da direita. Antes de começar em seu próprio relógio, saiba que remontar pode ser um desafio, pois o piv

Converter o relógio comum doméstico em um relógio auto-brilhante: 8 etapas (com imagens)

Converta o relógio comum em casa em um relógio que brilha: PRIMEIRO, AINDA MEUS AGRADECIMENTOS À EQUIPE DE INSTRUTÁVEIS FAÇA OS MEUS DIAS DE RECUPERAÇÃO DE SAÚDE MAIS RESPONSÁVEIS … Neste instructables, quero compartilhar com vocês como converter seu relógio comum doméstico em um relógio com brilho próprio. > > Por fazer isso

Relógio linear usando Arduino + DS1307 + Neopixel: reutilizando algum hardware: 5 etapas

Linear Clock Using Arduino + DS1307 + Neopixel: Reutilizando Algum Hardware .: De projetos anteriores eu tinha um Arduino UNO e uma faixa de LED Neopixel sobrando e queria fazer algo diferente. Porque a tira de Neopixel tem 60 luzes LED, pensadas para usá-la como um grande relógio. Para indicar as Horas, um segmento vermelho de 5 LEDs é usado (60 LEDs