Índice:

- Suprimentos

- Etapa 1: versão da placa de pão

- Etapa 2: Versão da placa de ensaio - Esquema

- Etapa 3: Monte o Arduino na placa de base da caixa

- Etapa 4: Monte o interruptor giratório e o transdutor de pressão na placa de protótipo

- Etapa 5: Monte os LEDs na placa de protótipo

- Etapa 6: corte os orifícios na face frontal da caixa

- Etapa 7: monte a placa protótipo na parte inferior da caixa usando espaçadores

- Etapa 8: Fixação final da placa de circuito e placa de exibição na placa de base

- Etapa 9: Diagrama de fiação para a placa, conforme mostrado

- Etapa 10: Verificação final e fechar a caixa

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Este projeto é o protótipo construído para o Ventilator Crowd, ventilador de origem coletiva.

O site voltado ao público para este projeto está aqui:

É compartilhado aqui para que outros possam desenvolver nosso trabalho atual, aprender sobre esses controladores e entender o que estamos fazendo. Observe que este projeto ainda não foi testado e não possui aprovações para uso médico. Como tal, este controlador não deve ser usado para fins médicos ou relacionados à segurança. Neste formulário, pretende-se que seja um recurso de aprendizagem e não um item de equipamento médico.

Este controlador destina-se a ser o controlador principal de vários de nossos designs de ventiladores alternativos. A versão de demonstração de 'teste de bancada' aciona um pequeno servo 9g - simples de demonstrar o comportamento do controle. A unidade de proótipo completa produz um sinal PWM que pode então ser usado como uma entrada para outros tipos de atuadores mecânicos. Adaptar o software para funcionar com um motor de passo é relativamente simples.

Suprimentos

1. Arduino Uno SMD R3

2. Módulo de display LCD 20x4 Serial 2004

3. Codificador giratório KY-040

4. NXP IC, SENSOR DE PRESSÃO MPX5010DP

5. 2 LEDs - 1 verde, 1 vermelho (ou outras cores contrastantes)

6. Placa de protótipo soldável (cerca de 90x70mm)

7. Invólucro de projeto de eletrônica de plástico 220 x 150 x 64 mm

8. Parafusos, porcas e espaçadores M3 para placa de montagem

9. 2 x 200 ohms, resistores limitadores de corrente para LEDs

10. 1 x 10k ohm, resistor pull-up para chave rotativa

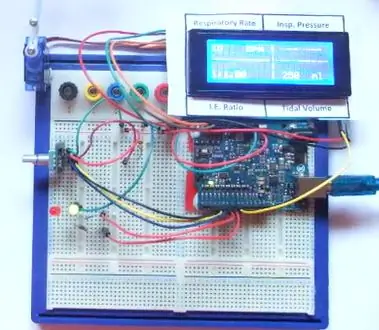

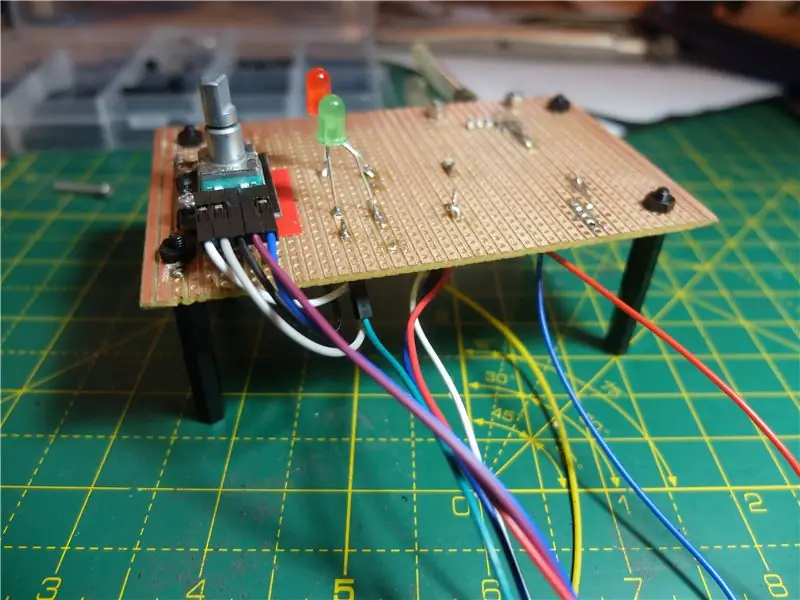

Etapa 1: versão da placa de pão

Esta é a versão básica do controlador - antes da adição do transdutor de medição de pressão e antes do encaixotamento.

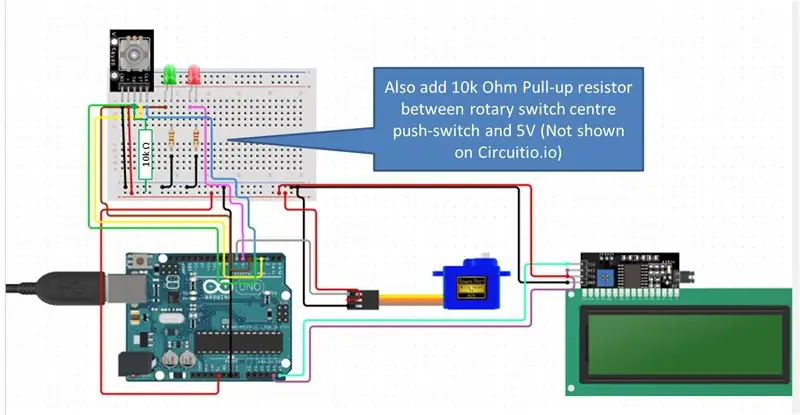

Etapa 2: Versão da placa de ensaio - Esquema

Este é o esquema da versão bread-board. Uma versão mais clara pode ser acessada por meio deste link, mas observe que a chave rotativa central precisa de um resistor pull-up adicional de 10k ohm que não é mostrado no circuito:

www.circuito.io/app?components=512, 9590, 95…

Esta versão é mostrada dirigindo um servo - que atua como uma demonstração visual razoável para testes de mesa. É claro que não é suficiente para realmente conduzir a mecânica da unidade de ventilação real - mas ajuda a tornar a ação esperada visível para o teste de mesa.

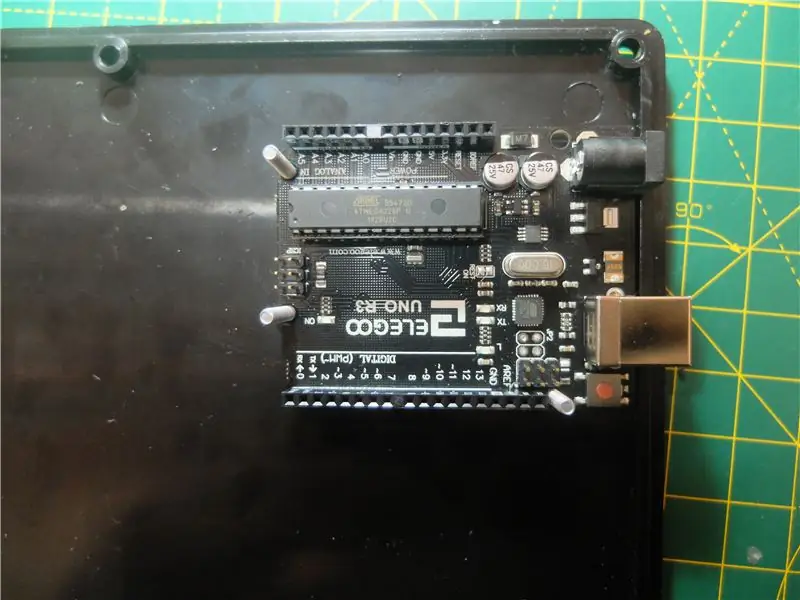

Etapa 3: Monte o Arduino na placa de base da caixa

A montagem do Arduino na placa de base da caixa resulta em um acabamento 'limpo' e arrumado na parte frontal da caixa. Acho que nem é preciso dizer - mas não cometa o erro de marcar e fazer 4 furos. Em vez disso, marque a localização geral do Arduino. Marque e faça um furo. Em seguida, coloque um parafuso, coloque o Arduino no parafuso e marque e perfure o segundo local do parafuso. Repita isso para os 2 parafusos finais para alinhar tudo.

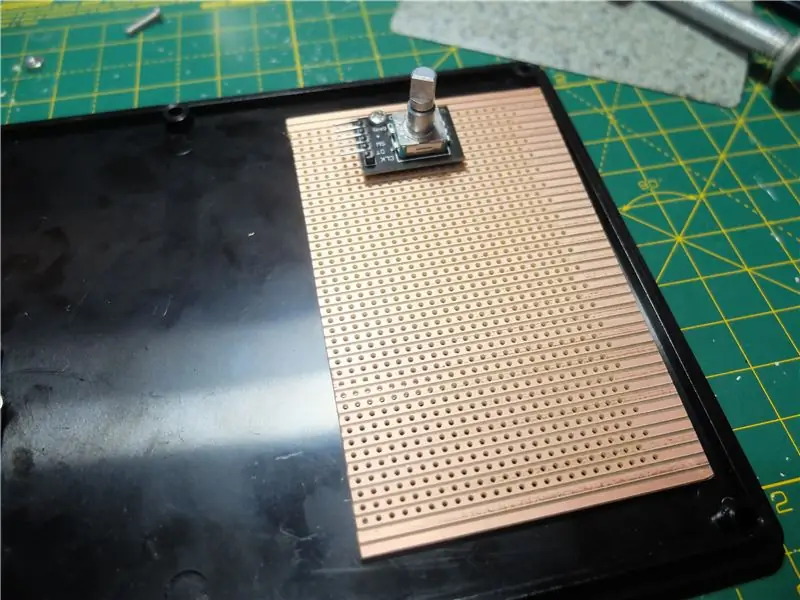

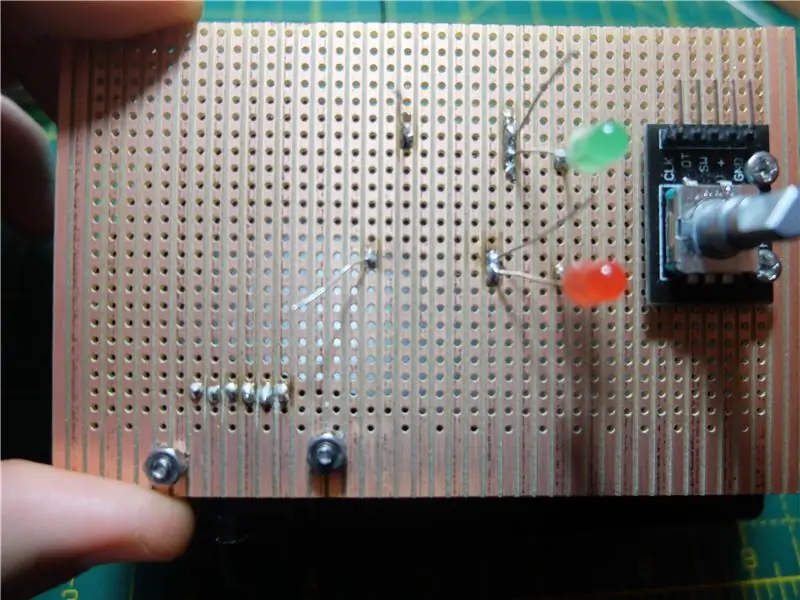

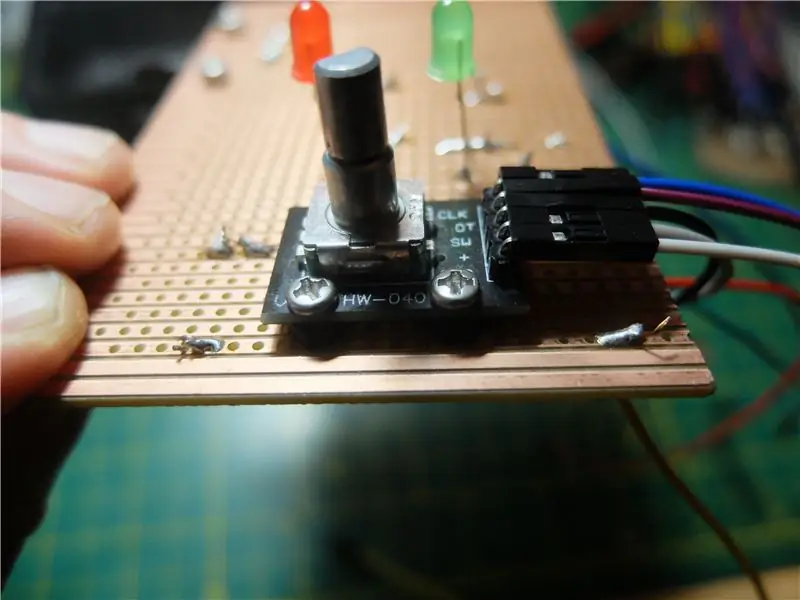

Etapa 4: Monte o interruptor giratório e o transdutor de pressão na placa de protótipo

Não é ideal ter componentes em ambos os lados de uma placa de protótipo. Mas, nesses casos, havia poucas opções; a altura vertical do transdutor de pressão é quase igual à da chave rotativa. Se ambos os componentes estivessem no mesmo lado da placa, o eixo central do controlador rotativo não se estenderia pela face da caixa.

Portanto, neste caso, montamos a chave rotativa de um lado da placa e o transdutor de pressão do outro.

Etapa 5: Monte os LEDs na placa de protótipo

Os LEDs são usados para indicar os ciclos de inspiração e expiração. Eles precisam ser visíveis através da face frontal da caixa e, portanto, estão no mesmo lado da placa de protótipo que o controlador giratório.

Etapa 6: corte os orifícios na face frontal da caixa

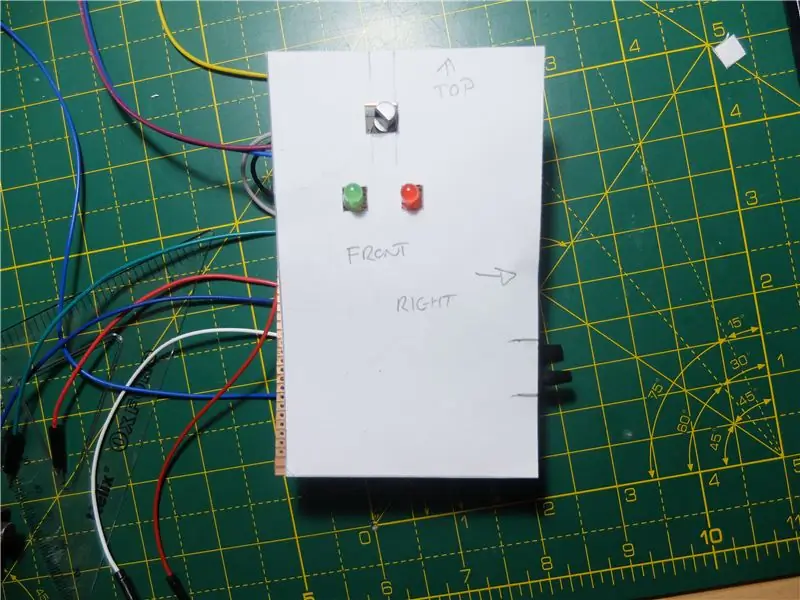

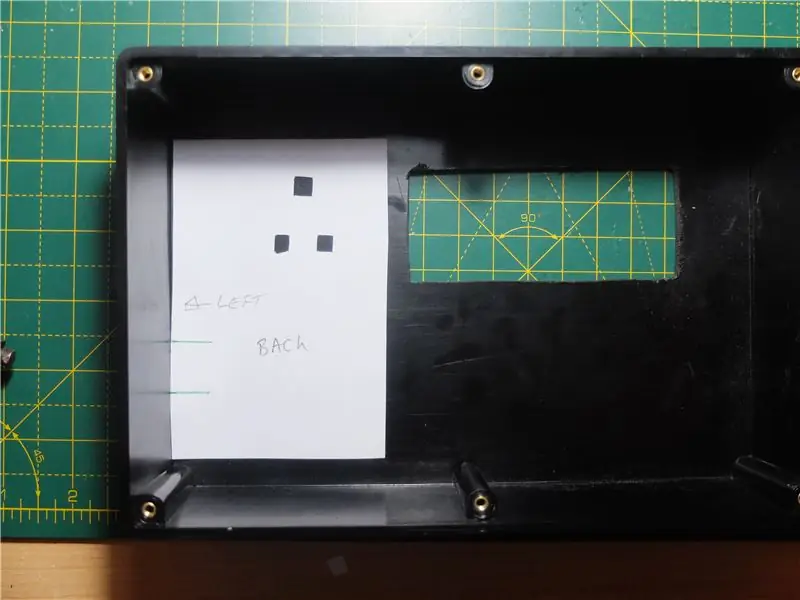

Esta é uma etapa sujeita a erros que pode facilmente resultar em uma caixa danificada ou em uma caixa em que o visor e os controles não estejam bem alinhados. Tome muito cuidado ao medir a caixa e marcar o quadrado do recorte da tela nas laterais da caixa. Verifique se há espaço suficiente ao redor do orifício para a placa da tela caber - observando que a placa de circuito da tela é vários milimetros maior do que a própria tela.

É uma boa ideia cortar modelos de papel para todos os orifícios que precisam ser cortados. Isso garante um bom ajuste. Outro erro comum é fazer furos 'de trás para a frente' como resultado de confundir a orientação dos componentes. Marque claramente o seu modelo voltado para a frente ou para trás e observe a esquerda e a direita, conforme mostrado nesta imagem.

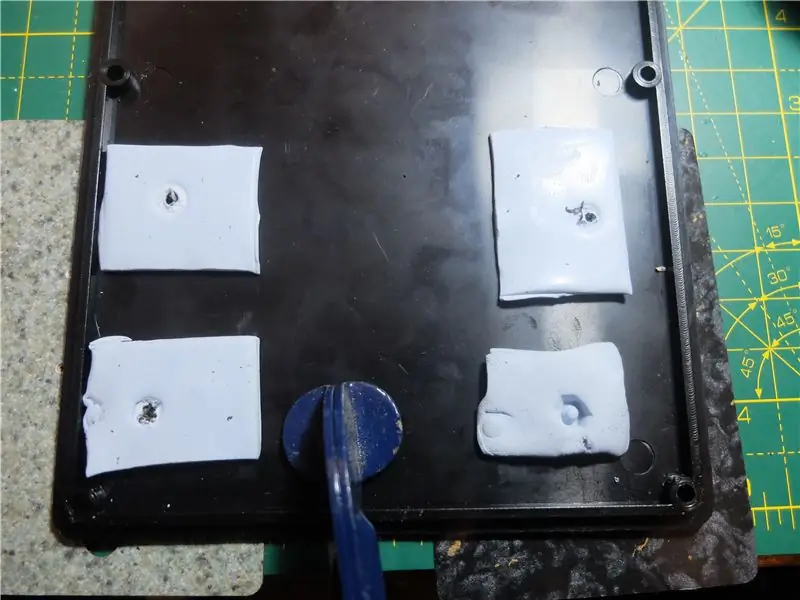

Etapa 7: monte a placa protótipo na parte inferior da caixa usando espaçadores

Embora seja mais fácil aparafusar o display e a placa de circuito na face frontal da caixa, isso tem duas desvantagens. Em primeiro lugar, torna a frente da caixa feia. O método mostrado aqui resulta em nenhum parafuso na face frontal da caixa - um design muito "limpo". Em segundo lugar, este método torna a montagem e a fiação mais fáceis. Todos os componentes podem ser montados na parte inferior da caixa e, em seguida, a face frontal pode ser simplesmente colocada na parte superior da base. Encaixar componentes na face frontal da caixa pode ser complicado por causa da restrição de espaço devido às laterais da caixa.

A questão é.. como fazer os furos no fundo da caixa para que quando tudo estiver montado fique tudo alinhado? Meu método favorito é este: prenda a placa de vídeo e a placa de circuito na face frontal da caixa usando fita adesiva. Coloque 'blu-Tac' ou algum outro material removível de 'massa' aproximadamente onde você acha que as pernas serão fixadas. Feche a caixa - e as pernas farão uma impressão na massa na posição correta. Use essas marcas para perfurar e aparafusar as pernas da tela e a placa de circuito.

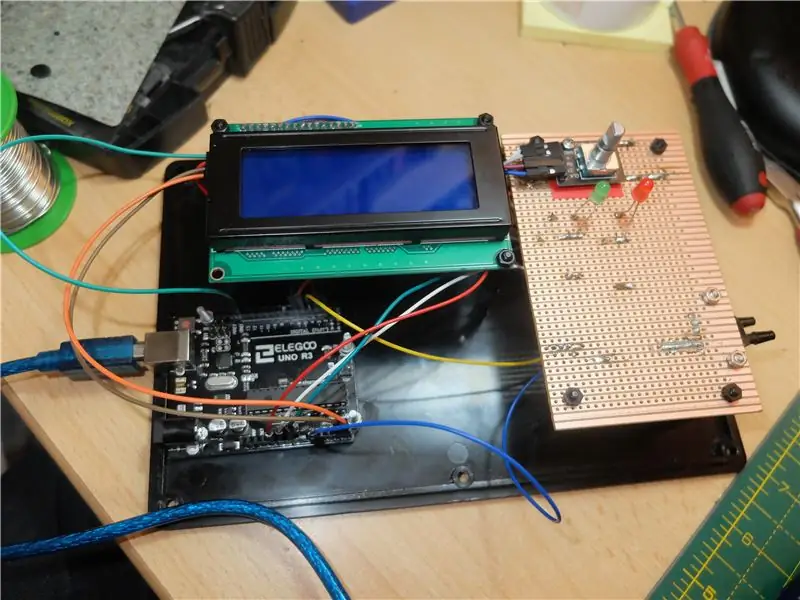

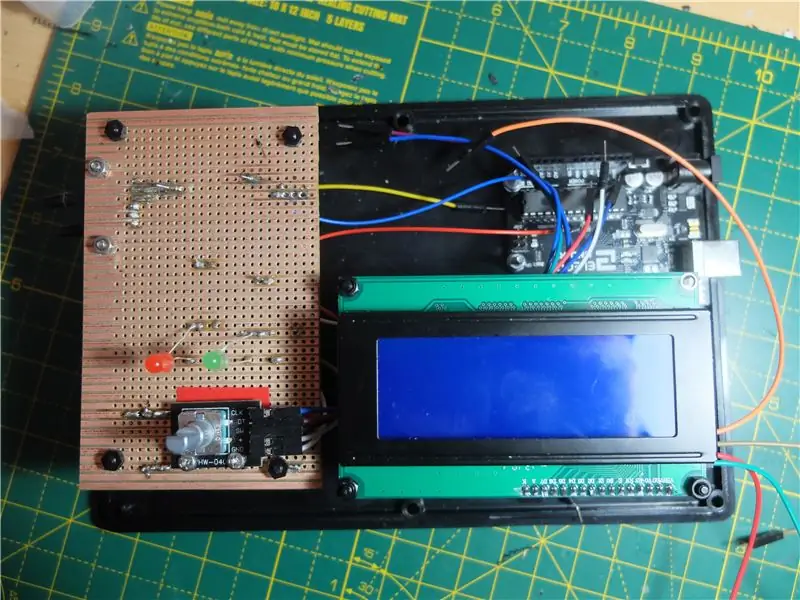

Etapa 8: Fixação final da placa de circuito e placa de exibição na placa de base

Essas duas imagens mostram a placa do visor e a placa de circuito montadas na placa traseira da caixa. Neste ponto, a fiação final pode ser concluída e verificada.

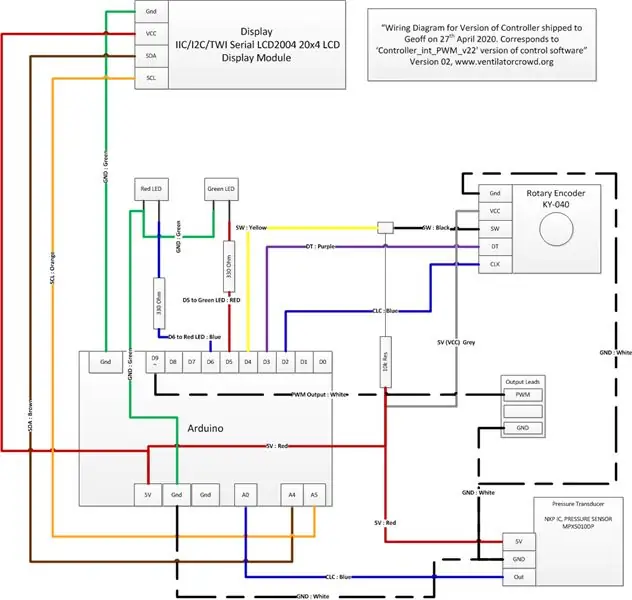

Etapa 9: Diagrama de fiação para a placa, conforme mostrado

O diagrama aqui mostra a fiação física com o código de cores que usamos em nosso protótipo.

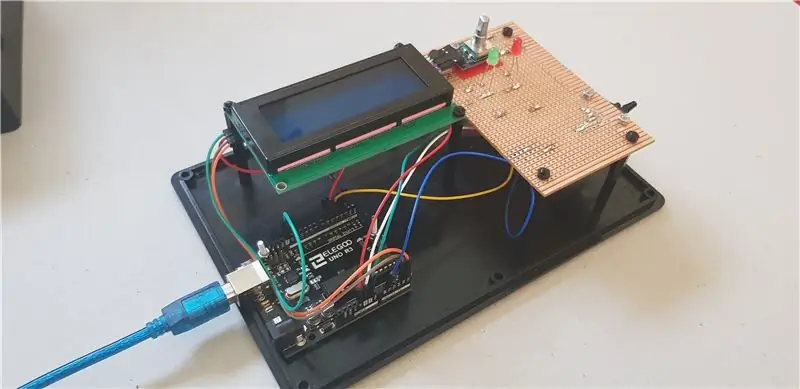

Etapa 10: Verificação final e fechar a caixa

As imagens aqui mostram a etapa final de montagem e fechamento da caixa. Esta caixa particular é mantida fechada com 6 parafusos na base, então o efeito final é limpo e organizado.

O vídeo fornece uma rápida demonstração do software.

O software para o Arduino pode ser obtido no repositório Ventilator Crowd Git aqui:

github.com/ventilatorcrowd/Ventilator_Ardu…

Verifique os comentários em cada versão do software para garantir que você tenha a versão correta para o dispositivo que está construindo.

Como anteriormente, observe que este é um protótipo de desenvolvimento e não foi testado. Não é adequado para uso médico. Ele foi postado aqui para cumprir nosso compromisso de compartilhar todo o nosso trabalho de desenvolvimento nesses dispositivos importantes.

Recomendado:

Unidade de controle de quadcóptero ArDrone 2.0 no módulo MPU6050 e ESP8266: 7 etapas

Unidade de controle quadricóptero ArDrone 2.0 no módulo MPU6050 e ESP8266: O tamanho, preço e disponibilidade do Wi-Fi permitem que você faça uma unidade de controle de orçamento para o quadrocóptero ArDrone 2.0 no módulo ESP8266 (preços no AliExpress, Gearbest). Para controle, usaremos o Módulo Gy-521 no chip MPU6050 (giroscópio, acc

Transformei uma unidade de CD antiga em um robô Wifi usando o Nodemcu, a unidade de motor L298N e muitos mais: 5 etapas

Transformei um drive de CD antigo em um robô Wifi usando Nodemcu, L298N Motor Drive e muitos outros: VX Robotics & Eletrônica presente

Como fazer uma unidade flash USB usando um apagador. Caixa de unidade USB DIY: 4 etapas

Como fazer uma unidade flash USB usando um apagador. DIY USB Drive Case: Este blog é sobre " Como fazer uma unidade flash USB usando um apagador | DIY USB Drive Case " Eu espero que você goste

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: 8 etapas (com fotos)

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: Este instrutível foi escrito por Anthony Turner. O projeto foi desenvolvido com muita ajuda do Galpão da Escola de Computação da Universidade de Kent (o Sr. Daniel Knox foi de grande ajuda!) Ele vai mostrar como construir uma Gravação de Áudio Automatizada U

Ventilador de resfriamento USB (de uma unidade quebrada): 8 etapas

Ventilador de resfriamento USB (de uma unidade quebrada): um tutorial passo a passo fácil que explica como você pode construir um " Ventilador de resfriamento USB " para o seu notebook / desktop / qualquer coisa de uma unidade de cd-rom velha ou quebrada. Aproveite.Você pode seguir aquele Instructable ou apenas assistir a versão em vídeo: