Índice:

- Etapa 1: Declarações de Problema e Projeto

- Etapa 2: Justificativa do projeto:

- Etapa 3: Considerações sobre o projeto

- Etapa 4: Projeto do Módulo Inicial / Base

- Etapa 5: lista de peças

- Etapa 6: Impressão de peças:

- Etapa 7: Montagem: Primeira Etapa

- Etapa 8: Montagem: Componentes eletrônicos

- Etapa 9: Montagem: Anexando o rotor e o parafuso giratório

- Etapa 10: Montagem: Lastro e Tampas

- Etapa 11: Conclusão

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Este é um projeto em andamento que será atualizado com o apoio da comunidade e mais pesquisas e instruções

O objetivo deste projeto é criar equipamentos de laboratório modulares de código aberto que sejam fáceis de transportar e construídos com peças de origem barata para auxiliar no diagnóstico de doenças em áreas remotas e de baixa infraestrutura

Este será um projeto de código aberto em andamento com a missão de fornecer uma plataforma modular para dispositivos médicos, que pode ser facilmente modificada e expandida a baixo custo

Os projetos iniciais serão para uma bateria modular e pacote de motor DC e microcentrífuga

Ele buscará a ajuda da comunidade online de código aberto para auxiliar com suporte, modificação e outros projetos, visando atender às necessidades individuais específicas dos profissionais de saúde em localidades remotas e rurais

ISENÇÃO DE RESPONSABILIDADE: O projeto ainda está passando por testes de design e funcionalidade e ainda não é adequado para NENHUMA aplicação diagnóstica ou clínica. Eletrônicos e motores devem ser montados e usados por conta e risco do leitor

Etapa 1: Declarações de Problema e Projeto

Declaração do problema:

A falta de acesso a equipamentos laboratoriais e clínicos para auxiliar no diagnóstico e tratamento de doenças leva à morte evitável de muitos em áreas remotas e de baixa infraestrutura. Especificamente, a falta de acesso a centrífugas básicas confiáveis torna os profissionais de saúde uma ferramenta vital na luta contra patógenos transmitidos pelo sangue, como AIDS e malária.

Declaração de projeto: Para projetar uma microcentrífuga e bateria modular e conjunto de motor DC, para auxiliar no diagnóstico e tratamento de doenças causadas por patologias transmitidas pelo sangue (patógenos e parasitas). Utilizando técnicas de manufatura aditiva onde for viável, este projeto busca melhorar a portabilidade e reduzir as barreiras econômicas das tecnologias que salvam vidas.

Etapa 2: Justificativa do projeto:

Este projeto tem como objetivo a produção de uma microcentrífuga adequada para uso de reposição em áreas rurais, utilizando impressão 3D FDM de mesa, corte a laser e eletrônica de grau de lazer. Ao fazer isso, espera-se que o dispositivo seja acessível a uma ampla variedade de profissionais de saúde com acesso variável aos recursos.

Ao projetar o rotor da centrífuga (parte do projeto que contém tubos de ensaio):

A força G necessária para a separação de amostras depende do tipo de amostra desejado, com forças médias para separar o sangue em seus constituintes variando de 1.000 a 2.000 g (thermofisher.com)

O cálculo de RPM para RFC (força G), pode ser calculado usando RCF = (rpm) 2 × 1,118 × 10-5 × r, onde 'r' é o raio do rotor (bcf.technion.ac.il)

Etapa 3: Considerações sobre o projeto

Considerações de fabricação de aditivos:

• Má adesão da camada pode ocorrer, resultando em baixa resistência à tração e danos à peça

• As propriedades necessárias variam com os materiais. Alguns oferecem boa tensão lateral e resistência à compressão com baixo peso e custo

• As configurações corretas durante o fatiamento do código G devem ser aplicadas para garantir que as propriedades do material desejadas sejam obtidas

• A longevidade das peças produzidas com esta técnica é relativamente baixa quando comparada àquelas que usam técnicas e materiais mais caros, como fresamento CNC de metais.

• Os termoplásticos têm uma temperatura de transição relativamente baixa, portanto, uma temperatura de operação baixa deve ser mantida (<aprox. 80-90 graus centígrados) • Projetos impressos em 3D de código aberto permitirão que os usuários modifiquem os projetos para atender às suas necessidades e restrições

Outras restrições de design:

• Algumas áreas podem não ter acesso adequado à energia, podem ter que ser alimentadas por energia solar portátil básica, baterias, etc.

• Vibração e equilíbrio podem ser um problema

• Deve ser capaz de produzir alta RPM por períodos de até 15 minutos ou mais, resulta em alto estresse mecânico em algumas peças

• Os usuários podem não ter experiência no uso de equipamentos e precisarão de suporte para diminuir a barreira técnica

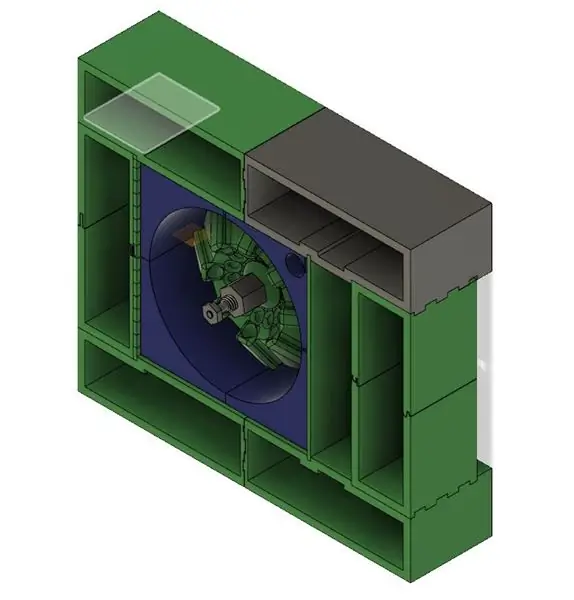

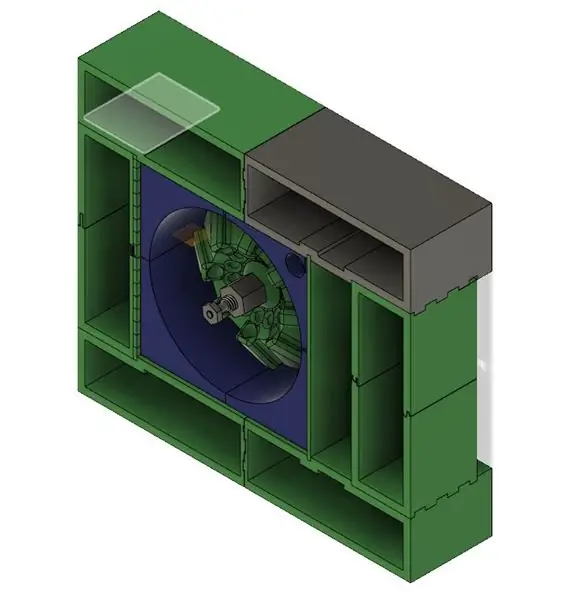

Etapa 4: Projeto do Módulo Inicial / Base

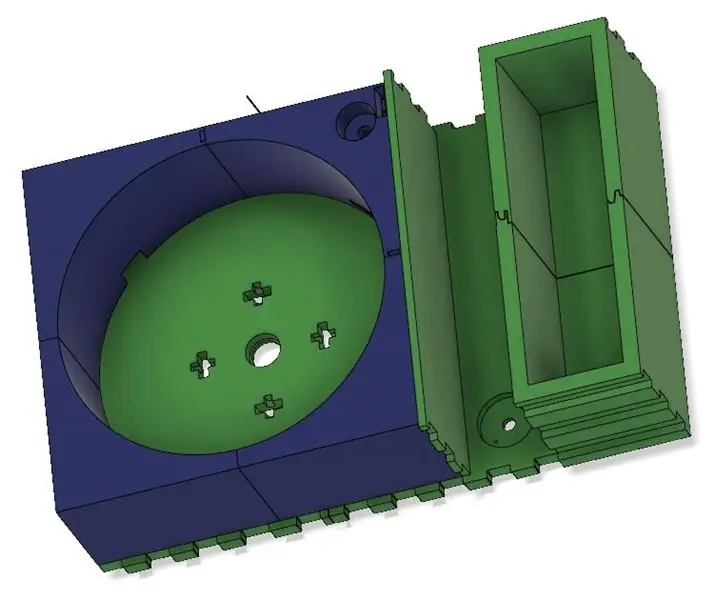

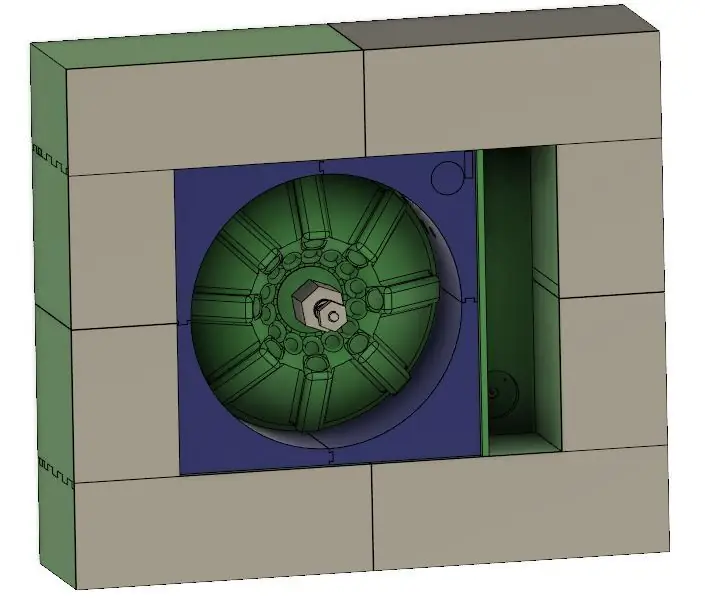

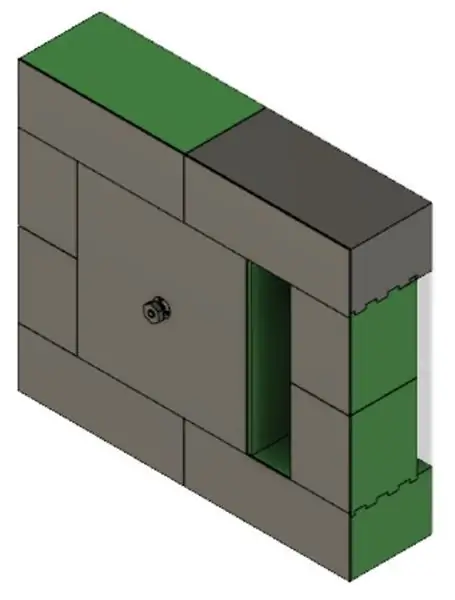

O projeto acima faz o melhor uso do espaço para fornecer espaço adequado para componentes eletrônicos internos e garante um raio grande o suficiente para uma variedade de rotores de centrífuga e tamanhos de tubos. O estilo de 'encaixe' do design foi escolhido para eliminar a necessidade de material de suporte durante a produção e para permitir fácil impressão, reparo e fabricação em manufatura aditiva e subtrativa. Além disso, a impressão de peças individuais menores reduzirá o impacto de falha / erro de impressão e permitirá o uso de uma variedade maior de tamanhos de impressão.

Tirando vantagem de um design modular, muitos tipos diferentes de tigelas centrífugas podem ser fixados ao dispositivo. As modificações e a produção rápidas dessas peças por meio de manufatura aditiva permitem alterações na força G produzida e no tamanho / tipo da amostra processada. Isso ajuda a dar uma vantagem sobre as máquinas tradicionais e fornece uma abordagem inovadora para projetar máquinas em torno das necessidades do usuário final. Além disso, os contêineres de lastro fornecem uma chance de adicionar suporte e amortecer a vibração

Etapa 5: lista de peças

Partes impressas em 3D: os arquivos serão carregados no Github e no thingiverse e atualizados o mais rápido possível.

- 1 x parafuso do eixo

- 1 x porca do rotor

- 1 x tampa porca

- 1 x tampa principal

- 4 x corpo do rotor

- 1 x rotor de ângulo fixo

- 4 x lastro superior / inferior

- 2 x lastro lateral

Eletrônicos: (Links para produtos em breve)

Arduino Nano ($ 8-10)

Fios do conector (<$ 0,2)

Controlador eletrônico de velocidade ($ 8-10)

Motor DC 12V sem escova ($ 15-25)

Potenciômetro ($ 0,1)

Bateria recarregável Li-po ($ 15-25)

Etapa 6: Impressão de peças:

Todas as partes estão disponíveis no github aqui: Também disponível no thingiverse aqui:

Peças impressas em 3D: 1 x parafuso do eixo

1 x porca do rotor

1 x tampa porca

1 x tampa principal

4 x corpo do rotor

1 x rotor de ângulo fixo

4 x lastro superior / inferior

2 x lastro lateral

As configurações de rascunho geral do Cura, ou similar no software do fatiador selecionado, são uma boa diretriz para a impressão de todas as peças do corpo e do lastro.

Etapa 7: Montagem: Primeira Etapa

-

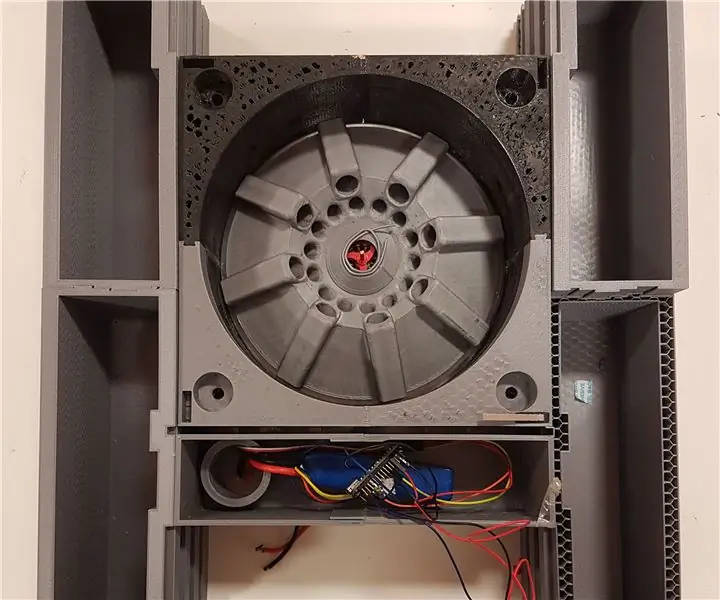

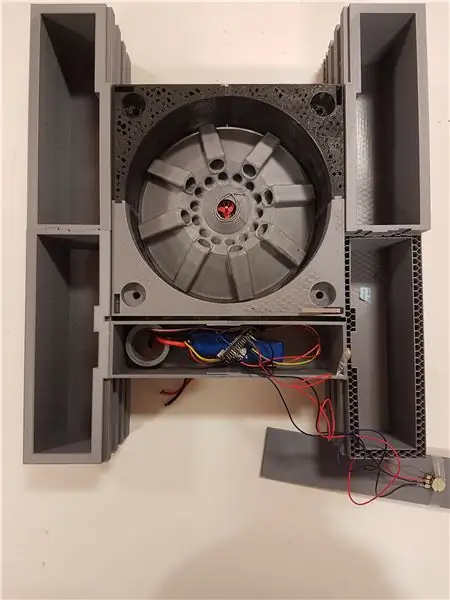

Prepare as seguintes peças para montagem, conforme mostrado:

- Base centrífuga

- Invólucro de componente

- 4 x corpo do rotor

- Todas as peças devem se encaixar perfeitamente e ser fixadas com adesivos apropriados

Etapa 8: Montagem: Componentes eletrônicos

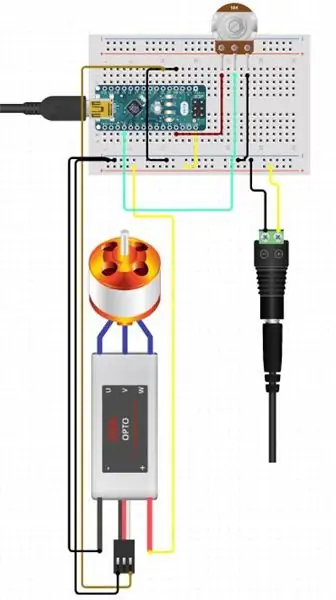

Prepare os seguintes componentes eletrônicos para teste:

- Motor DC e ECS

- Bateria

- Arduino Nano

- Tábua de pão

- Potenciômetro

- Fios de ligação

A codificação e as instruções para o arduino podem ser encontradas aqui:

Artigo por

O motor de teste está funcionando perfeitamente e respondendo ao potenciômetro. Se estiver, instale os componentes eletrônicos na caixa e teste se o motor funciona sem problemas e com pouca vibração.

Fotos da localização exata serão adicionadas em breve.

Etapa 9: Montagem: Anexando o rotor e o parafuso giratório

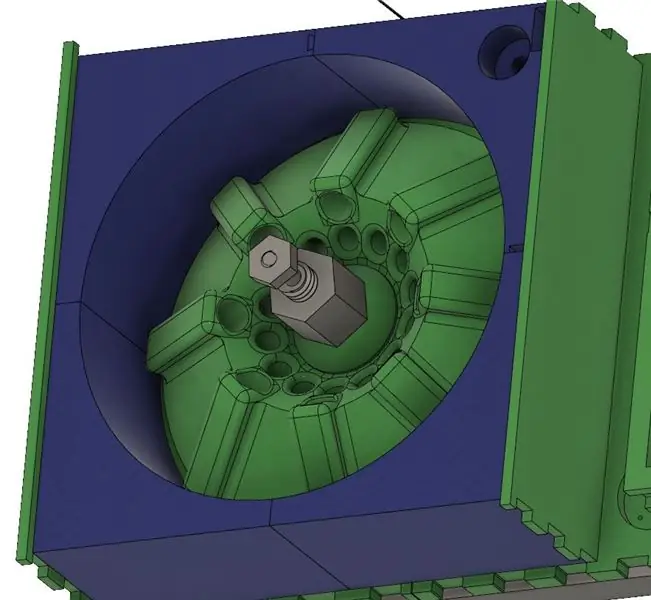

Reúna as porcas do rotor, rolos, Spinner e spinner.

Certifique-se de que todas as peças tenham um bom encaixe. Lixar pode ajudar se o ajuste for muito apertado.

Certifique-se de que o rotor tem um caminho suave e não salta ou balança excessivamente. Um prato plano pode ser impresso ou cortado em acrílico para ajudar na estabilidade, se necessário.

Depois de as peças terem sido lixadas e encaixadas, coloque o parafuso giratório no eixo do motor e prenda o rotor com as porcas conforme mostrado.

O rotor pode ser removido para descarregar e carregar amostras ou para alterar os tipos de rotor.

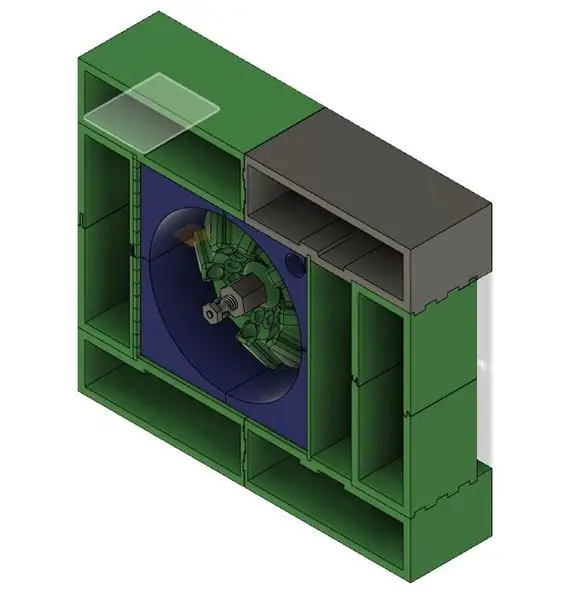

Etapa 10: Montagem: Lastro e Tampas

Reúna os contêineres de lastro superior e lateral, que atuarão como suporte, peso e amortecimento de vibração.

As peças devem se encaixar e permanecer no lugar quando preenchidas. Se necessário, as peças podem ser fixadas com supercola ou adesivo semelhante.

A tampa principal sobre o rotor deve se encaixar com segurança quando fixada com a porca superior do rotor.

As peças devem se encaixar conforme mostrado na imagem.

Etapa 11: Conclusão

Os profissionais de saúde em locais remotos enfrentam o desafio de barreiras econômicas e logísticas associadas à obtenção e manutenção de dispositivos e peças médicas vitais e de diagnóstico. A falta de acesso a equipamentos básicos, como centrífugas e sistemas de bombas, pode levar a tempos de espera fatais e diagnósticos incorretos.

Este projeto atingiu o resultado desejado ao mostrar que é viável criar um dispositivo médico de código aberto (uma microcentrífuga), usando técnicas de fabricação de mesa e componentes eletrônicos básicos. Pode ser produzido a um décimo do custo das máquinas disponíveis no mercado, e facilmente reparado ou desmontado para peças a serem utilizadas em outros dispositivos, diminuindo as barreiras econômicas. Os componentes eletrônicos fornecem energia confiável e constante durante o tempo necessário para processar as amostras de sangue mais comuns, fornecendo melhores diagnósticos do que as unidades manuais ou de tomadas, em áreas de baixa infraestrutura. A viabilidade desse projeto tem potencial futuro no desenvolvimento de uma plataforma modular de código-fonte aberto de dispositivos médicos, usando um conjunto central de componentes para acionar vários equipamentos, como bombas peristálticas ou, como neste projeto, microcentrífugas. Com o estabelecimento de uma biblioteca de arquivos de código aberto, o acesso a uma única impressora FDM pode ser usado para produzir uma variedade de peças, com pouco conhecimento em design exigido pelo usuário final. Isso eliminaria os problemas logísticos associados ao transporte de componentes básicos, economizando tempo e vidas.

Recomendado:

Arduino Learner Kit (código aberto): 7 etapas (com imagens)

Arduino Learner Kit (Open Source): Se você é um iniciante no Arduino World e vai aprender Arduino tendo alguma experiência prática, este Instructables e este Kit são para você. Este Kit também é uma boa escolha para professores que gostam de ensinar Arduino a seus alunos de uma maneira fácil

Sensor de alarme de porta de interruptor magnético, normalmente aberto, projeto simples, 100% funcionando, código-fonte fornecido: 3 etapas

Sensor de alarme de porta de chave magnética, normalmente aberto, projeto simples, 100% funcionando, código-fonte fornecido: Descrição: Oi pessoal, vou fazer um tutorial sobre o alarme de sensor de chave magnética MC-18 que opera no modo normalmente aberto. Tipo de interruptor: NÃO (tipo normal fechado), o circuito está normalmente aberto e o circuito é conectado quando o ímã está próximo. A palheta

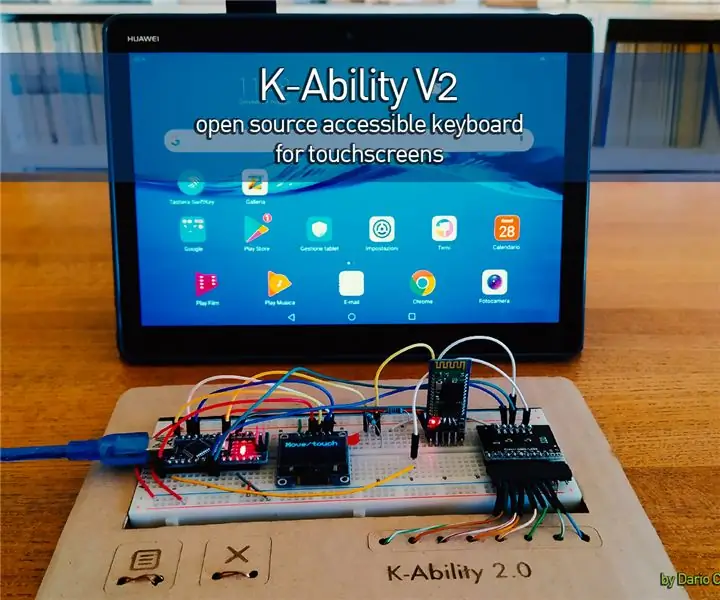

K-Ability V2 - Teclado acessível de código aberto para telas sensíveis ao toque: 6 etapas (com imagens)

K-Ability V2 - teclado acessível de código aberto para telas sensíveis ao toque: este protótipo é a segunda versão do K-Ability.K-Ability é um teclado físico que permite o uso de dispositivos touchscreen para indivíduos com patologias que resultam em distúrbios neuromusculares. Existem muitos auxiliares que facilitam o uso de computação

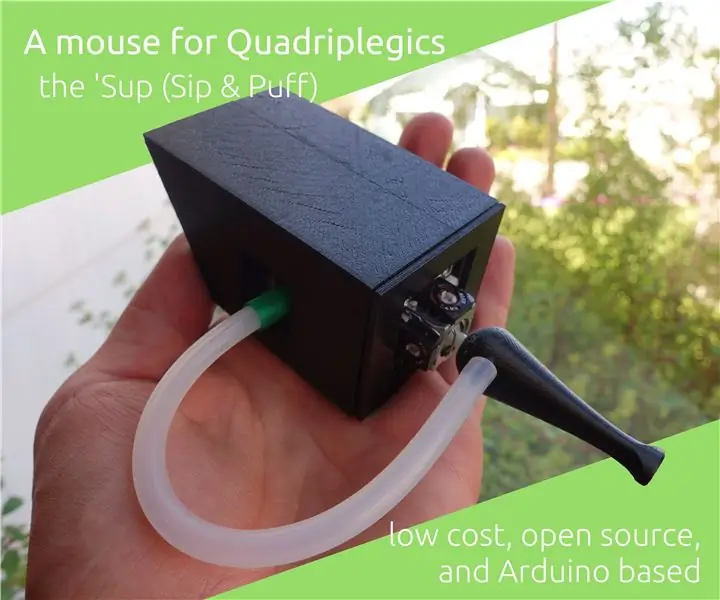

O 'Sup - um mouse para pessoas com tetraplegia - baixo custo e código aberto: 12 etapas (com fotos)

O 'Sup - um mouse para pessoas com tetraplegia - baixo custo e código aberto: na primavera de 2017, a família do meu melhor amigo me perguntou se eu queria voar para Denver e ajudá-los em um projeto. Eles têm um amigo, Allen, que está com tetraplegia em consequência de um acidente de mountain bike. Felix (meu amigo) e eu fizemos uma pesquisa rápida

Controle de versão para hardware de código aberto: 10 etapas

Controle de versão para hardware de código aberto: a equipe da Brainbow tem vários projetos eletrônicos sob nossos cuidados e queríamos compartilhar nosso processo de uso do controle de versão para gerenciar nosso fluxo de trabalho de design de eletrônicos. Este fluxo de trabalho tem sido usado para projetos grandes e pequenos, desde simples