Índice:

- Etapa 1: recipiente de poeira

- Etapa 2: Componentes eletrônicos

- Etapa 3: Impulsor

- Etapa 4: Componente do Invólucro

- Etapa 5: Seção superior do invólucro do componente

- Etapa 6: Corpo Principal

- Etapa 7: consertando os circuitos na folha de fibra de vidro

- Etapa 8: Modificando o revestimento de PVC e o corpo principal

- Etapa 9: malha de poeira

- Etapa 10: Trabalho de estofamento

- Etapa 11: Montagem final

- Etapa 12: Anexos do bico

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Olá a todos, espero que vocês estejam se divertindo com DIYs. Como você leu o título, este projeto é sobre como fazer um aspirador de pó. É portátil, conveniente e super fácil de usar. Recursos como opção de soprador adicional, armazenamento de bico integrado e opções de fonte de alimentação externa levam as coisas a um nível melhor do que um aspirador de pó DIY normal perceptivo. O processo de construção total foi muito interessante e desafiador para mim, pois envolveu diferentes áreas de trabalho como Eletrônica, corte e moldagem a quente de PVCs, certos aspectos de artesanato, estofamento e alguns outros. Então, vamos mergulhar na construção! Devemos nós?

Etapa 1: recipiente de poeira

O recipiente para pó tem duas finalidades. Um, para reduzir o diâmetro da carcaça (bico). Isso ajuda a aumentar a velocidade de sucção no final (efeito venturi). Em segundo lugar, ajuda a coletar a poeira durante o processo de sucção.

É feito de dois acessórios para tubos de PVC. Um acoplador de PVC de 2 polegadas e um redutor de PVC de 1,5 polegadas a 0,5 polegadas. O comprimento do lado de 1,5 polegada do redutor é medido como 1 cm e o resto é cortado com uma serra de corte. Um tubo de 0,5 polegada é temporariamente inserido na outra extremidade, de modo que se estenda até um comprimento de 1 cm. Este lado é mantido como parte inferior e colocado dentro do acoplador de PVC de 2 polegadas. A extensão anterior de PVC de 1 cm ajuda a elevar o redutor a fim de fornecer espaço para a opção de armazenamento do bico, que discutiremos em um estágio posterior. Agora, usando uma furadeira de tamanho apropriado, o reservatório de pó e o redutor interno são furados. Observe que estamos perfurando o lado de 1,5 polegada do redutor. Da mesma forma, 4 furos são feitos para a inserção e fixação do parafuso. O espaço de ar restante dentro da seção é então selado com massa epóxi. Isso terminou o recipiente de pó. Vamos passar para o próximo.

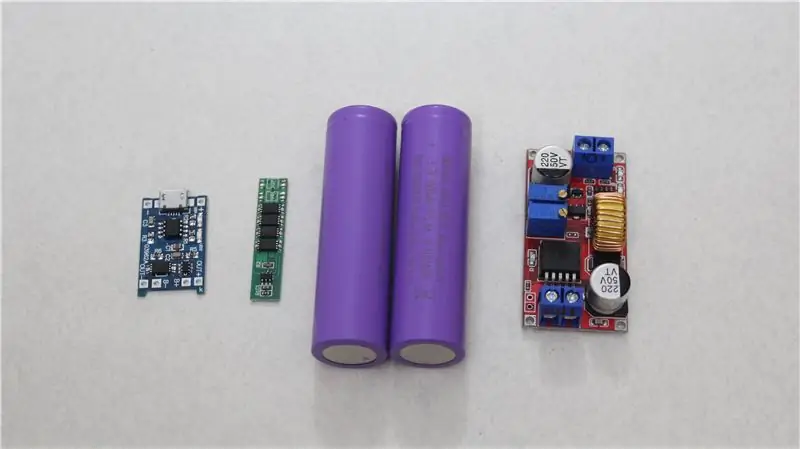

Etapa 2: Componentes eletrônicos

Um total de 5 componentes eletrônicos foram usados para as funções exigidas. Eles são mencionados abaixo.

1) Módulo conversor de buck de corrente constante / tensão constante

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) placa de sistema de gerenciamento de bateria 1S (placa BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) 18650 células de íons LI (2 delas são necessárias)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Módulo de carregamento

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) motor DC de 40.000 rpm

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

NOTA: Todos os links acima são links não afiliados e não estou forçando você a comprar o produto específico. Considere-o apenas como referência e verifique também vários sites e vendedores para obter o menor preço disponível em sua localização.

Vamos agora discutir cada componente em detalhes abaixo.

Módulo conversor de buck de corrente constante / tensão constante

Embora pudéssemos acionar o motor DC sem este módulo, adicionar este módulo torna nosso aspirador de pó mais flexível. O motor que estamos usando consome cerca de 4,2 A a 7,4 V. No nosso caso, estamos usando as duas células de íon de lítio em paralelo, o máximo que poderíamos obter é cerca de 4,2 V e cairia para 3,7 V e, em seguida, para 2,5 V, onde os circuitos disparam para dentro e interrompe a descarga adicional. Ao testar a sucção, descobri que uma corrente de 3A para a célula de íons de lítio faz um bom trabalho. Portanto, ir para um 4.2 A mais alto não é tão eficiente e mais do que o esgotamento da bateria muito mais rápido. Portanto, o consumo de corrente necessário de 3A é controlado usando este módulo. Por outro lado, definir o nível de tensão para 7,4 V com o módulo nos ajuda a usar qualquer adaptador DC abaixo da saída de 30V. Seria automaticamente reduzido para os 7,4 V necessários o tempo todo e, assim, forneceria mais flexibilidade de uso.

Placa de sistema de gerenciamento de bateria 1S (placa BMS)

A placa BMS fornece proteção contra sobrecarga e subcarga para as células de Li-ion. A própria placa de carregamento é capaz de fornecer essa função, mas é classificada até um limite máximo de 3A. Levar o circuito ao seu limite máximo não sendo uma boa prática de design, usei um BMS separado classificado em 10A para esta função.

18650 células de íons LI

Duas dessas células são usadas em paralelo para uma capacidade maior. Certifique-se de que cada célula esteja totalmente carregada individualmente antes de conectar em paralelo. Bateria com nível de tensão diferente quando conectada em paralelo, leva a um carregamento rápido e descontrolado da célula inferior pela célula superior e, portanto, não é recomendado.

Módulo de carga

Usar o módulo de carregamento é bastante simples. Como estamos usando um BMS no lado da saída, os terminais de saída no módulo de carregamento são deixados sozinhos.

40.000 rpm DC motor

Um aspirador de pó típico funciona muito abaixo de 40.000 rpm. Então, por que optei por um valor mais alto? Bem, esses são muito maiores do que o que eu construí. Isso é a favor do uso de um impulsor cada vez maior para a sucção necessária. Mas, em nosso caso, o tamanho era a prioridade e deveria ser pequeno o suficiente para caber no bolso. Portanto, usar um impulsor maior não era nossa opção. Para compensar essa limitação, optei por um motor de rotação mais alta. O que usei é um motor CC RS-370SD que tem uma classificação de 50.000 rpm a 7,4 V em condição sem carga.

Etapa 3: Impulsor

O impulsor é a parte principal do nosso projeto. É o que cria a opção de sucção e soprador possível. Como o impulsor está girando a uma rotação muito mais alta, o peso desequilibrado do impulsor em qualquer ponto aumentaria a vibração de toda a estrutura durante seu funcionamento. Além disso, deve ser projetado forte para suportar a rotação em altas rpm. Se você já viu outros projetos de aspirador de pó DIY, deve estar familiarizado com o processo de corte de chapas de metal para fazer o impulsor. É uma boa técnica, mas muitas vezes o impulsor fica desequilibrado na distribuição de peso. Levando em consideração nosso problema anterior com a vibração, abandonei esse método e, em vez disso, usei uma ventoinha de resfriamento CC como impulsor. No entanto, esses ventiladores são projetados para funcionar como motores de rotor e podemos encontrar um centro adequado para fixá-los ao eixo do motor. Portanto, um ventilador de brinquedo de plástico separado é usado como um ponto de conexão. As folhas foram cortadas e a parte central principal é retida. Isso é posteriormente fixado ao impulsor usando massa epóxi.

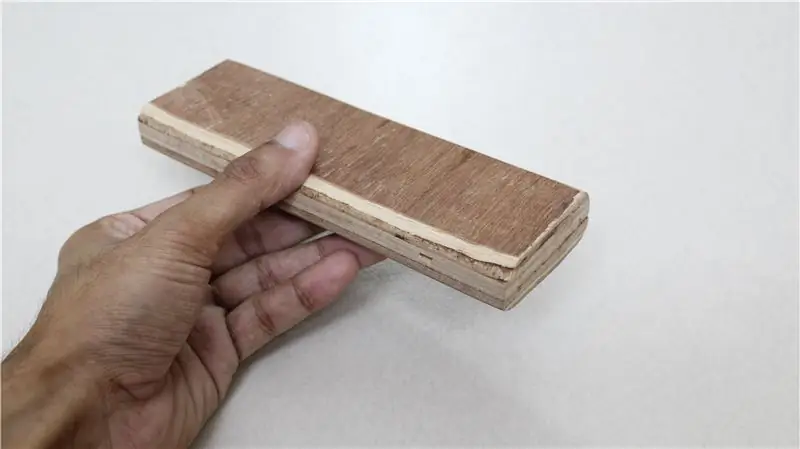

Etapa 4: Componente do Invólucro

O invólucro do componente oculta todos os componentes eletrônicos mencionados acima. Este pedaço retangular de invólucro é feito aquecendo um tubo de PVC de 1,25 polegadas usando uma pistola de calor. Para adquirir a forma desejada, primeiro fiz uma matriz de uma seção de madeira compensada. Tem uma largura de 5,5 cm, comprimento de 16 cm e espessura de 2 cm. Esta matriz de madeira é inserida no tubo de PVC depois de aquecido completamente. Após o resfriamento, a matriz é removida. O que temos agora é um invólucro oco retangular aberto em ambas as extremidades. Uma das pontas é aquecida novamente, cortada e dobrada para fechar aquele lado. Isso completa o revestimento do componente.

Etapa 5: Seção superior do invólucro do componente

Esta parte contém a porta micro USB para carregar, o interruptor DPDT para alternar entre a função de sucção e soprador e um soquete DC para alimentação direta de adaptadores DC. Esta seção é feita de uma pequena tira de tubo de PVC. Ao aquecê-lo com uma pistola de ar quente e, em seguida, aplicar pressão em cima dele, ele é levado a uma peça plana. A extremidade aberta do invólucro do componente explicado anteriormente é colocada acima dela e o contorno é traçado com um marcador. Além disso, os lados da seção são novamente aquecidos com a pistola de ar quente e dobrados para dentro de modo que esta seção atue como uma cobertura superior para o invólucro. Agora terminamos com a forma básica e o próximo passo é cortar as aberturas necessárias no topo desta seção para que ela possa acomodar o soquete e os interruptores. Usei uma broca e ponta pontiaguda de solda a quente para fazer esta tarefa. Agora os soquetes e a bruxa estão inseridos e para fixá-lo no lugar usei um pouco de massa epóxi. Certifique-se de que os pinos estão bem expostos e não cobertos pelo epóxi. Isso termina a seção superior e voltaremos à sua instalação em um estágio posterior de construção.

Etapa 6: Corpo Principal

O corpo principal inclui os componentes eletrônicos, motor, impulsor, interruptores e soquetes. É feito de um tubo de PVC de 2 com 23 cm de comprimento. O comprimento depende das especificações de tamanho de outros componentes usados no projeto. Portanto, esses 23 cm são apenas uma estimativa redonda para o meu projeto. Portanto, é muito melhor construir este corpo principal até o fim da construção.

Na frente, o motor e o impulsor devem ser fixados com duas braçadeiras L. Primeiro, os grampos L são fixados ao corpo do motor e os fios são soldados nos terminais. Usei uma braçadeira L padrão de 1 polegada para esse propósito, mas seria necessário cortar e ajustar a braçadeira L para encaixá-la corretamente dentro do corpo principal. Uma vez feito isso, podemos fazer os orifícios correspondentes na extremidade frontal do PVC do corpo principal e inserir todo o motor e a configuração da braçadeira L dentro do corpo principal. Ele é preso ao corpo principal por meio de parafusos. Eu usei uma braçadeira L padrão de 1 polegada para esse propósito, mas pequenos cortes e ajustes na braçadeira L seriam necessários para encaixá-la corretamente dentro do corpo principal. Ao instalar a braçadeira L, lembre-se de deixar um pequeno espaço na frente (cerca de 2 cm no meu caso) para que o recipiente de pó possa ser inserido posteriormente. Como o impulsor é projetado para ser encaixado no eixo do motor, poderíamos fazer isso em um estágio posterior de construção. Então, vamos passar para o resto.

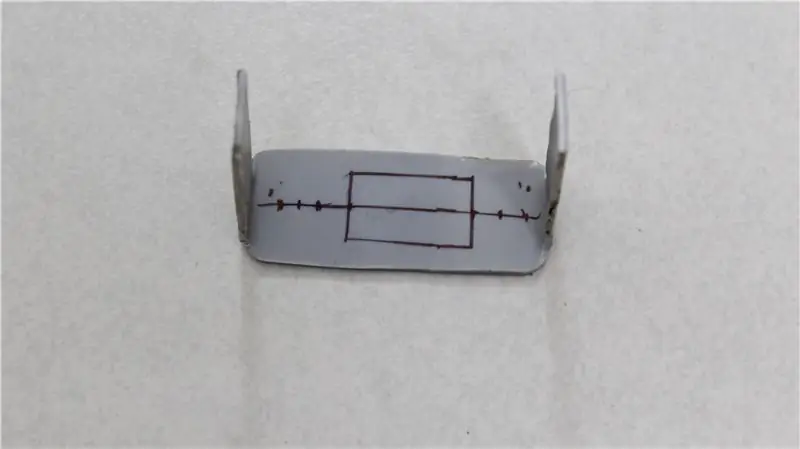

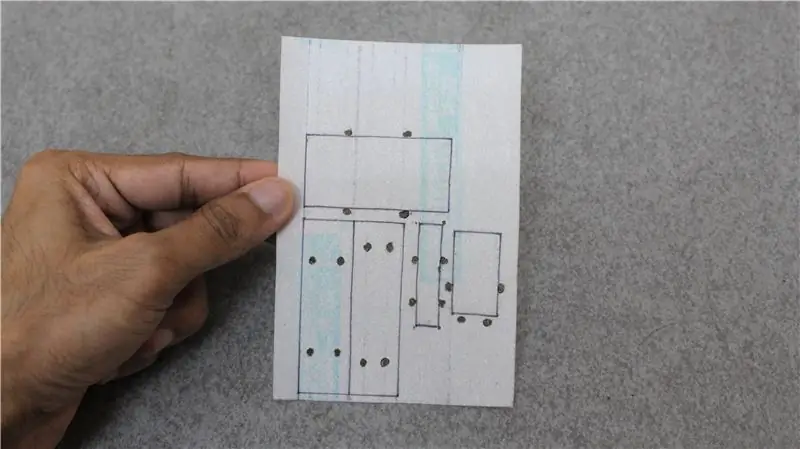

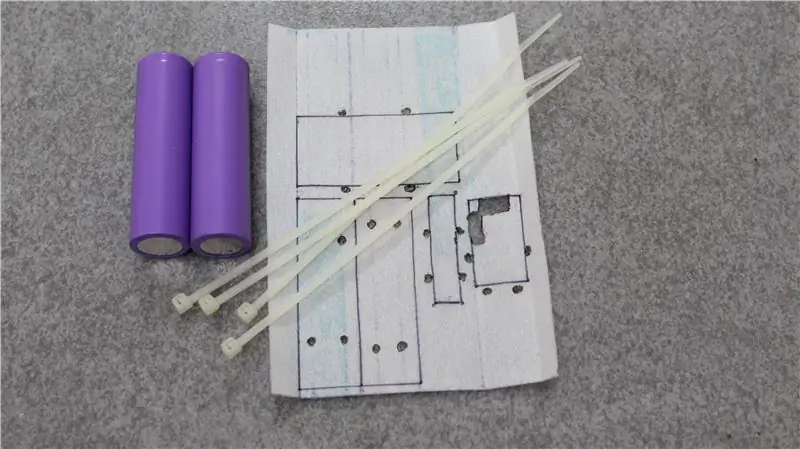

Etapa 7: consertando os circuitos na folha de fibra de vidro

Tenho seguido essa técnica na maioria dos meus projetos. A principal razão é a flexibilidade e conveniência que proporciona na colocação dos componentes do circuito. A maioria de nós que usa placas de circuito eletrônico estaria ciente do fato de que muitas delas não vêm com uma maneira adequada de fixação do parafuso firmemente em uma superfície. Tenho lidado com esse problema por um longo tempo ao fazer projetos DIY. Finalmente pensei em usar um pedaço de folha de fibra de vidro e fixar os circuitos sobre ela com laços. Em primeiro lugar, um pedaço da folha é cortado de acordo com nossa exigência. Em seguida, as placas de circuito são dispostas sobre ele de modo que ele use o espaço de forma eficaz. O contorno é traçado com um marcador e alguns orifícios são feitos ao redor desses contornos. Esses orifícios são usados para inserir as amarras para fixação dos circuitos e podem ser feitos por perfuração com uma ponta de ferro de solda quente. Antes de fixar as placas, os fios são soldados de todos os terminais das placas de circuito.

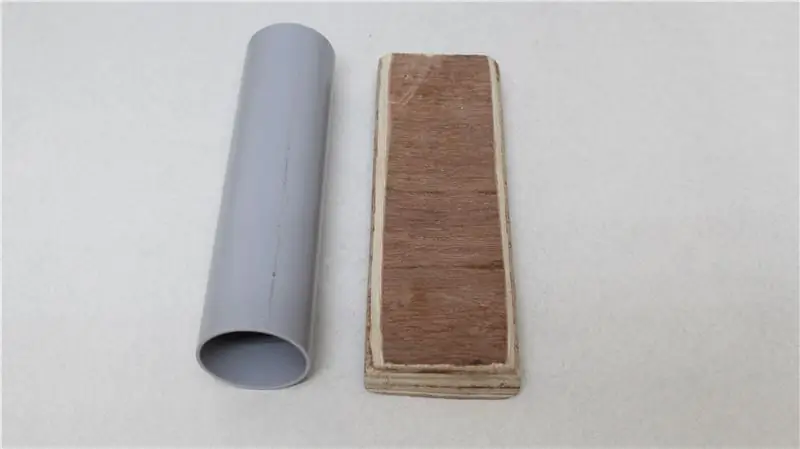

Etapa 8: Modificando o revestimento de PVC e o corpo principal

Esta etapa inclui o corte da fenda para o interruptor liga / desliga, a perfuração do orifício para a fixação do revestimento e o corte da fenda para a luz indicadora de carga. Primeiro, insira o invólucro do componente de PVC no corpo principal até que toque no motor na outra extremidade. Certifique-se também de que o invólucro esteja um pouco bem encaixado dentro do corpo principal. Usar fita dupla-face fora da caixa pode ajudar a obter um ajuste perfeito ao inserir a caixa. Em seguida, usando um ferro de solda quente, faça uma fenda para a chave liga / desliga principal. A fenda deve passar pelo corpo principal e pelo invólucro dentro dele. Em seguida, faça um furo passante para fixar o invólucro em um estágio posterior usando um parafuso. Uma vez feito isso, podemos remover o invólucro do corpo principal. A seção superior do interruptor está agora inserida no invólucro e os mesmos orifícios perfurados em suas 2 pernas. Uma vez feito isso, podemos inserir os componentes do circuito (camada sobre a folha de fibra de vidro) nele. Em seguida, a seção superior do interruptor é conectada e soldada de acordo com o diagrama de fiação que forneci nesta etapa.

Etapa 9: malha de poeira

A rede de poeira atua como um filtro entre o impulsor e o recipiente de pó, coletando assim todas as partículas de poeira dentro do recipiente de pó. O invólucro externo é feito de uma tampa de PVC de 1,5 polegadas. O lado fechado é cortado para obter uma estrutura semelhante a um anel. Em seguida, uma malha de metal de tamanho apropriado é dobrada sobre o lado recém-cortado. Além disso, é fixada de forma adequada com 4 furos nas laterais e, em seguida, fixada com alguns parafusos. Esta seção pode ser inserida posteriormente na parte frontal do corpo principal.

Etapa 10: Trabalho de estofamento

A maioria dos processos seria clara enquanto assistia ao vídeo. Portanto, não estou explicando as coisas em detalhes aqui. Usei um pano de juta preta e adesivo de borracha sintética (cimento de borracha) para o trabalho de estofamento. O corpo principal e o recipiente de pó são devidamente cobertos com o pano. Vamos seguir em frente.

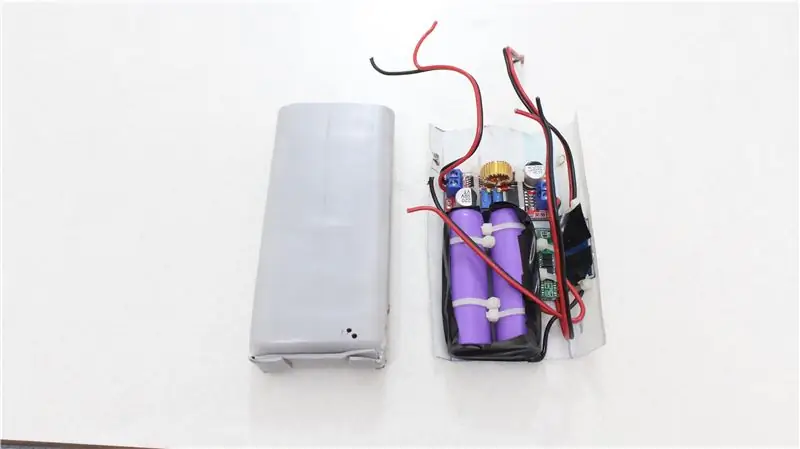

Etapa 11: Montagem final

A caixa do componente anterior agora está inserida no corpo principal. Os dois fios do motor agora estão soldados aos respectivos terminais. Todos os fios adicionais são retirados através da fenda do interruptor liga / desliga. A seção superior do interruptor agora está pressionada sobre o invólucro para que todos os orifícios fiquem devidamente alinhados. Um parafuso é agora inserido através desses orifícios e, assim, fixa o invólucro e a seção superior no corpo principal. Podemos agora passar para o conjunto final de conexão do botão liga / desliga na lateral. Consulte o diagrama de fiação para suas conexões. Agora podemos inserir o impulsor, a malha de poeira e o recipiente de poeira na frente.

Etapa 12: Anexos do bico

Conforme mencionado no início deste artigo, o armazenamento embutido do bico é uma boa característica deste aspirador. Já deixamos espaço para armazenamento ao projetar o recipiente para o pó. A maioria das coisas fica clara no próprio vídeo tutorial. Todos os bicos são feitos de tubos de PVC de 0,5 polegadas. É aquecido para atingir diferentes tamanhos e formas. Também adicionei uma pequena escova na frente de um dos bocais para facilitar a remoção de poeira. A escova é retirada quebrando uma escova de tintura de cabelo e depois colada dentro do bico com adesivo epóxi.

Para cobrir a abertura frontal do depósito de pó, tenho um pedaço do mesmo pano de juta que foi usado no trabalho de estofamento anterior. Usando um velcro, conforme mostrado no vídeo, ele é encaixado na frente.

Portanto, isso conclui a construção. Deixe-me saber sua opinião na seção de comentários abaixo. Vejo vocês no meu próximo projeto.

Recomendado:

Aspirador portátil Black + Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: 5 etapas (com imagens)

Aspirador portátil Black + Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: Você pode gastar +70 Eur (dólares ou sua moeda equivalente) por um ótimo aspirador portátil, e depois de alguns meses ou um ano, ele não funciona tão bem … Sim, ainda funciona, mas menos mais de 1 minuto de trabalho e não vale a pena. Precisando de re-c

Visualizador de sinais de bolso (osciloscópio de bolso): 10 etapas (com imagens)

Pocket Signal Visualizer (Pocket Oscilloscope): Olá a todos, Todos nós fazemos muitas coisas todos os dias. Para cada trabalho há onde precisa de algumas ferramentas. Isso é para fazer, medir, terminar etc. Então, para trabalhadores eletrônicos, eles precisam de ferramentas como ferro de solda, multímetro, osciloscópio, etc

Conversão de aspirador de pó Ni-MH em íon-lítio: 9 etapas (com fotos)

Conversão de Ni-MH em Li-ion para aspirador de pó: Olá a todos, neste Instructable, converteremos meu aspirador de pó portátil de Ni-MH para baterias de íon-lítio. Este aspirador tem quase 10 anos, mas nos últimos 2 anos , quase nunca foi usado porque desenvolveu um problema com as baterias

BOLSO DE BOLSO AMPLIFICADOR BLUETOOTH CUM POWER BANK: 15 etapas (com fotos)

AMPLIFICADOR DE BLUETOOTH DE BOLSO CUM POWER BANK: Oi pessoal, então este é um instrutível para pessoas que amam carregar suas músicas com elas, assim como odeia carregar seus carregadores de telefone em busca de uma tomada;-). Isso é simples, barato e fácil de fazer alto-falante bluetooth portátil

O mais legal USB L.E.D. Luz de bolso (entrada de bolso): 6 etapas

O mais legal USB L.E.D. Luz de bolso (entrada de tamanho de bolso): neste manual, mostrarei como fazer um L.E.D. luz que pode ser dobrada no tamanho de uma lata de balas X-it e caber facilmente no seu bolso. Se você gostar, marque + e vote em mim no concurso! Os materiais e