Índice:

- Etapa 1: Placas de início + transferência com Lasercut

- Etapa 2: Preparação da placa inicial para os componentes

- Etapa 3: Prepare a placa de transferência para adesão seletiva

- Etapa 4: posicionamento do componente

- Etapa 5: Aplicação do primer

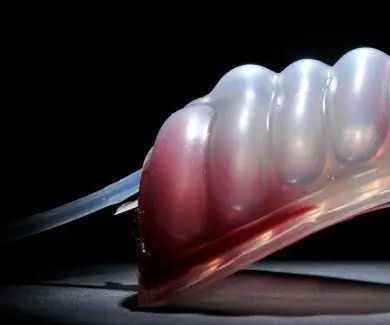

- Etapa 6: elenco / revestimento de lâmina de silicone

- Etapa 7: Aderir a placa de transferência

- Etapa 8: Remova a placa inicial

- Etapa 9: Máscara de estêncil para camada condutora superior

- Etapa 10: Camada condutora superior

- Etapa 11: partes inferiores do componente principal

- Etapa 12: elenco / revestimento de lâmina de silicone

- Etapa 13: Máscara de estêncil para camada condutora inferior

- Etapa 14: VIA de cima para baixo

- Etapa 15: Camada condutora inferior

- Etapa 16: Elenco / Revestimento de lâmina de silicone

- Etapa 17: almofadas de contato

- Etapa 18: Amostra cortada gratuitamente

- Etapa 19: Admirar

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Dispositivos de silicone oferecem as primeiras vantagens de eletrônicos flexíveis e flexíveis por meio de uma abordagem amigável ao fabricante. Seguindo este Instructable, você aprenderá as habilidades básicas necessárias para criar seus próprios circuitos eletrônicos flexíveis totalmente integrados. Pense em Baymax! Ele é uma excelente visão de futuro de um robô soft que só se tornará realidade com o desenvolvimento de circuitos eletrônicos suaves.

"Espere, Noagels … O que exatamente você quer dizer com esse truque de 'circuitos eletrônicos suaves'?"

Bem, em suma, a eletrônica extensível promete naturalizar a maneira como estamos cercados e interagimos com nossos dispositivos. Eles são literalmente circuitos eletrônicos suaves e "elásticos" que abrem novas possibilidades na interação humano-computador e são uma tecnologia de condução fundamental por trás da Soft Robotics.

Dispositivos de silicone representam uma abordagem de fabricação única porque traz tecnologia para a comunidade Maker, que costumava residir em grupos de pesquisa científica. Claro, o processo de fabricação demonstrado pela Silicone Devices não é o único caminho para a eletrônica flexível e flexível, nem é um caminho completamente novo. A ciência funciona em etapas incrementais. Um dos nossos passos é tornar a tecnologia fácil de implementar e chegar aos fabricantes em todo o mundo. (Isso significa você. Bem aqui, agora!) Por meio de nossa abordagem de fabricação, você pode criar seus próprios circuitos flexíveis. Os dispositivos de silicone oferecem suporte à inclusão de microcontroladores, componentes de E / S e uma fonte de alimentação, todos combinados em um dispositivo autônomo.

Este trabalho surgiu através da colaboração de Raf Ramakers, Kris Luyten, Wim Deferme e Steven Nagels (este sou eu) na Hasselt University, Bélgica. A técnica apresentada neste instrutível é publicada no principal local em interação humano-computador: Fatores humanos em sistemas de computação (CHI 2018). Este instrutível visa comunicar nossos resultados de pesquisa para além da comunidade acadêmica. Há informações mais detalhadas para ler, se você desejar: Aqui está a página do projeto da Silicone Devices, a publicação acadêmica completa pode ser encontrada aqui e um histórico mais geral sobre a fabricação de eletrônicos elásticos baseados em interconexão pode ser encontrado aqui.

No entanto - para ter certeza de que você não fará o TL; DR - vamos ao que interessa!

O que você vai precisar:

- Acesso a um cortador a laser CO2 Fablab ou Makerspace (referência: um Trotec Speedy 100R 60W)

- Aerógrafo (preferencial) ou spray (alternativa mais acessível)

- folhas de acrílico / PMMA / plexiglass (o suficiente para cortar 2 quadrados de 280x280mm) nós usamos 3mm de espessura, qualquer coisa a partir de 1,5mm deve funcionar

- Adesivo de vinil preto (o suficiente para cortar 4 quadrados de cerca de 260x260 mm) (usamos MacTac 8900 Pro Matte preto)

- Spray de liberação de molde (Voss Chemie Trennspray, Smooth-on Ease Release)

- Metal líquido: Galinstan (o melhor é manter 10g à mão, dependendo do seu desperdício, você pode usar qualquer quantidade acima de 5g)

- Pipeta descartável de 2 unidades de 3ml para tirar Galinstan de seu recipiente para o estêncil

- Pincel de pintura fina, como deste conjunto

- Rolo de goma macia (também chamado de borracha brayer '', como este)

- Primer de silicone (Bison Silicone Primer testado, promotor de adesão 3M AP596 também pode funcionar)

- Um tubo de selante de silicone barato + dispensador (pistola de calafetagem)

- Silicone de cura rápida de 2 componentes à base de platina (Silicones e mais testados, alternativa DragonSkin 10) Usando os arquivos de design fornecidos, você não deve exceder 150g. A maioria dos kits é vendida em quantidades de 1kg.

- 3 copos de mistura (> 100ml) e varetas de agitação (6 "é o mais conveniente)

- Escala com precisão de 0,1 ou 0,001 gramas (esses portáteis fazem o truque)

- Revestidor de lâmina reconfigurável em altura ou versão faça você mesmo com corte a laser em alturas de 1 mm, 1,5 mm e 2 mm (TODO, super curto separado instruído sobre isso)

- 2 LEDs de baixo perfil de 1206 (Digikey, Farnell)

- 2 resistores de 100 ohms de tamanho 2010 (Digikey, Farnell)

- Fita de cobre ou alumínio. A folha é ainda melhor (se a cola da fita precisar ser removida)

- Pinças finas

- uma faca X-acto

-

Fita adesiva Scotch Magic

Este tutorial é bastante detalhado! Não se sinta repelido pelo número de etapas ou descrições extensas. Como estamos vedando nosso sistema com silicone, será difícil corrigir os erros que se tornam aparentes na fase de teste. Portanto, você terá que ler cada etapa com atenção e acertar desde o início. Todo o processo não deve demorar mais de 2 horas se você tiver todas as ferramentas continuamente à sua disposição e utilizar silicone fundido com tempo de cura de 15 minutos.

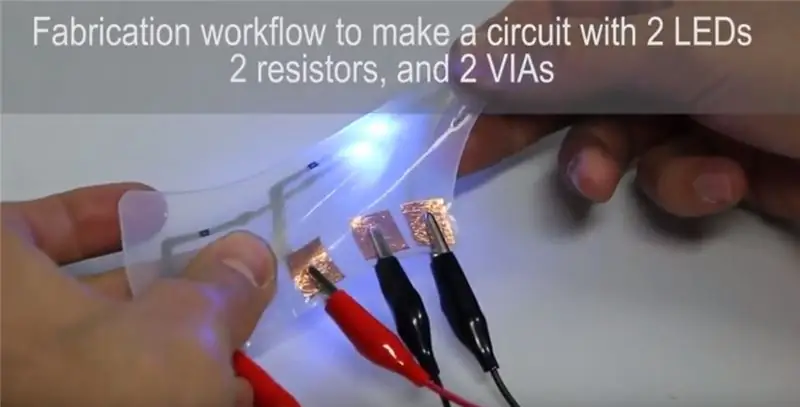

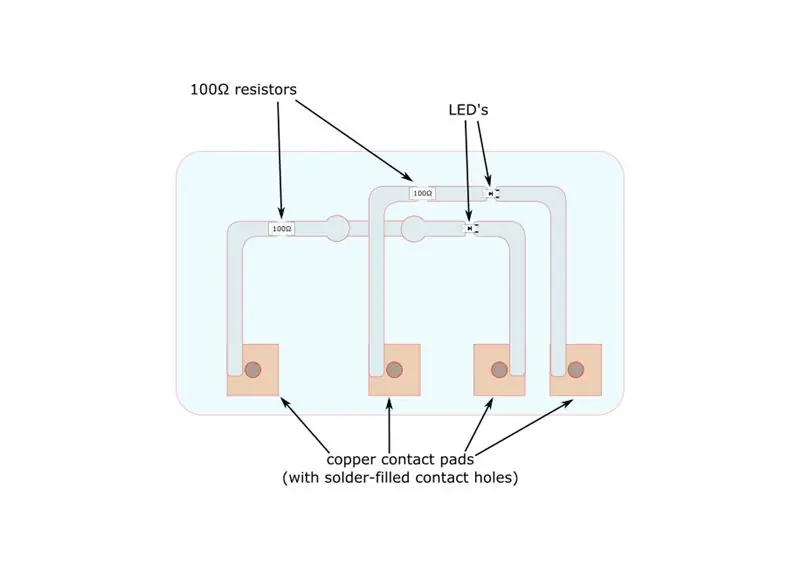

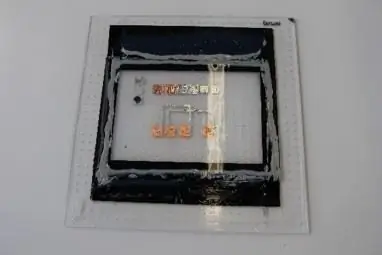

Este tutorial usa um design muito básico de um dispositivo de silicone, consistindo em 4 pads de contato, 2 LEDs e 2 VIAs como um exemplo de execução. O resultado final é mostrado na foto e no vídeo no topo. Embora este projeto seja bastante básico, nossa abordagem de fabricação DIY oferece suporte a muitos tipos de componentes SMD e qualquer número de camadas. Portanto, nossa abordagem pode ser dimensionada para circuitos extensíveis de qualquer complexidade, conforme demonstrado pelos projetos de exemplo no vídeo do youtube vinculado no início deste instrutível.

Todos os arquivos de design (agrupados como.zip) aqui. Única compilação de instruções em PDF acessível aqui.

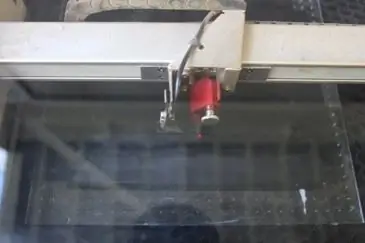

Etapa 1: Placas de início + transferência com Lasercut

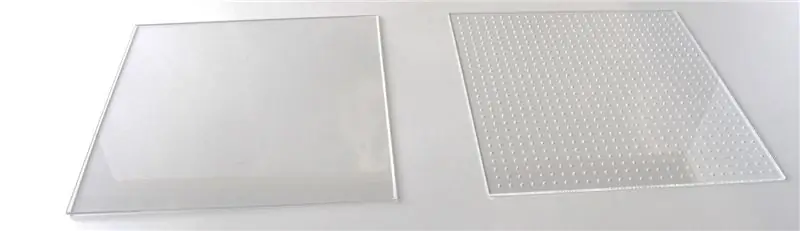

Como primeira etapa, você precisará fazer um corte a laser em algumas placas portadoras rígidas para trabalhar.

Por que você precisa de 2 pratos? Bem, depois de criar uma camada de componente na placa inicial lisa, iremos colar a folha de silicone com os componentes dentro da placa de transferência, virar a pilha, retirar a placa inicial lisa e, assim, expor os componentes de sua parte traseira. A placa de transferência tem orifícios minúsculos para permitir que o ar escape quando para uma camada de silicone úmida na etapa 7.

Exigências às placas portadoras:

• Precisa ser igual em tamanho para alinhamento adequado na etapa de transferência

• Tamanho: 280x280mm

• Material: acrílico transparente (PMMA ou vidro Plexi)

• Marque a placa inicial no canto superior esquerdo, a placa de transferência no canto superior direito

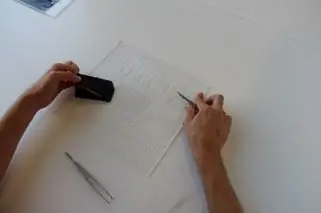

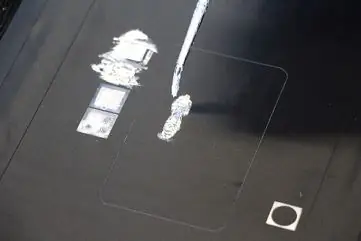

Etapa 2: Preparação da placa inicial para os componentes

Vamos começar a construir nosso circuito na placa de partida lisa nesta etapa. Mais tarde, entretanto, queremos remover esta placa novamente. Portanto, você deve começar pulverizando uma fina película de spray desmoldante sobre toda a superfície da placa inicial. Em seguida, pegue um adesivo de vinil preto com dimensões alguns centímetros abaixo das de sua placa de partida. Em seguida, retire o papel adesivo e coloque-o plano e no centro da placa inicial; lado pegajoso para cima. Prenda o adesivo no lugar com fita adesiva (tenha cuidado para não puxar a fita com força, pois isso causará rugas na superfície do adesivo). Termine com outra camada de spray desmoldante no topo da superfície pegajosa. Certifique-se de manter o bico cerca de 20 cm acima da superfície e borrife uma camada lisa e contínua. Dica: borrife duas vezes e em um padrão de grade sobreposto!

Preparando a placa inicial:

• Corte o adesivo no tamanho (aprox. 2 cm menor do que as dimensões da placa)

• Coloque a carga estática no adesivo e na placa esfregando com um pano de algodão ou toalha de papel, isso fará com que fique nivelado de maneira mais uniforme

• Solte a placa inicial de pulverização (duas vezes e em um padrão de grade)

• Adesivo de fita adesiva na placa inicial, lado adesivo para cima

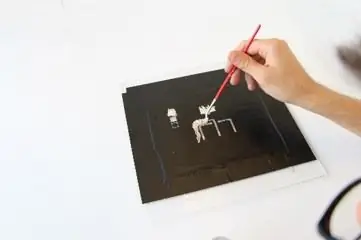

• Marque as marcações de colocação do componente com o cortador a laser (P = 6-7) NÃO CORTE

• Libere a folha adesiva em spray (duas vezes e em um padrão de grade)

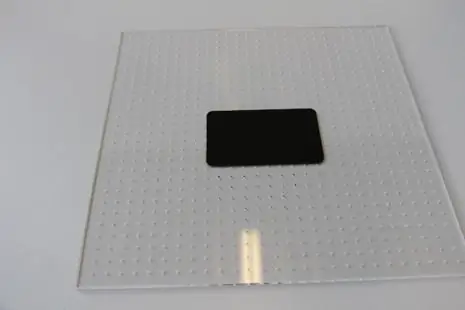

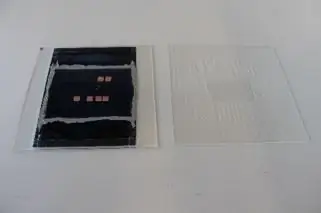

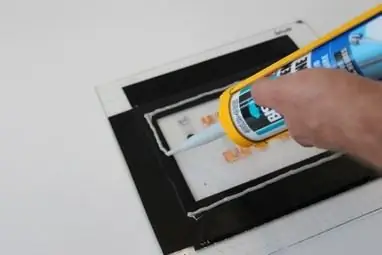

Etapa 3: Prepare a placa de transferência para adesão seletiva

Para garantir o alinhamento adequado durante todas as etapas subsequentes à etapa 7, faremos com que nosso silicone crie uma forte ligação com a placa de transferência em locais fora do contorno do nosso circuito flexível. Esta ligação forte é obtida pelo pré-tratamento da placa de transferência com Bison Silicone Primer. No final do processo de construção, você desejará separar facilmente seu circuito flexível da placa de construção e, portanto, não ter aderido a ele. Portanto, precisamos manter a área ocupada por nosso circuito flexível livre de material de primer. Fazemos isso cobrindo essa área durante a pulverização do primer com um adesivo cortado no tamanho certo. Esta máscara é obtida colando um adesivo (forma normal, lado adesivo para baixo) em toda a superfície da placa de transferência e, subsequentemente, cortando a laser o contorno do circuito + formato de margem de 5 mm do adesivo. O excesso de material adesivo é removido.

Tenha em mente:

• Corte o adesivo no tamanho (dimensões aproximadas da placa)

• Aplique o adesivo sem a introdução de bolhas de ar

• O design deve ser espelhado (a placa será colocada com a face para baixo)

• Corte a máscara de primer (contornos da placa + margem de 5 mm) com cortador a laser (8-9W)

• Remova seletivamente o adesivo para expor os plexos subjacentes. Deixe as peças do adesivo que cobrem a área da placa de circuito.

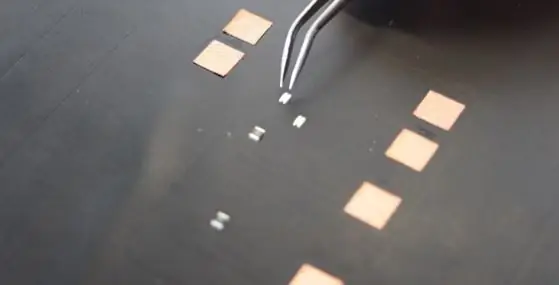

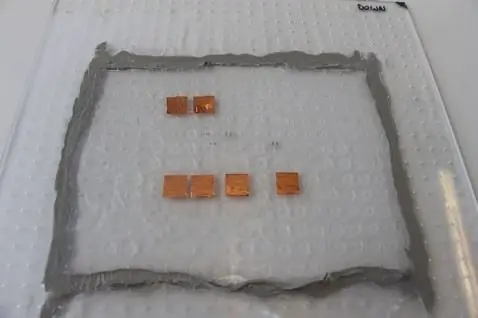

Etapa 4: posicionamento do componente

Um recurso um tanto contra-intuitivo é começar com os componentes antes dos traços condutores. Coloque os resistores e os leds conforme indicado na imagem fornecida aqui.

Por que colocamos os componentes primeiro? Precisamos que nossos componentes sejam bem reticulados com o material de silicone ao seu redor. Na parte superior e nas laterais, isso é fácil de fazer. No lado inferior, no entanto, queremos ligar nosso silicone ao componente em todos os lugares, exceto nos pontos que serão contatados por traços condutores. Uma maneira de conseguir isso é, consequentemente, a) embutir e encadernar o lado superior dos componentes em uma folha de silicone, b) virar a pilha para expor as almofadas de contato de cada componente, c) aplicar traços condutores e somente depois d) ligar a área de superfície inferior do componente exposta restante a uma segunda camada de silicone de fundição. Essas etapas a) b) c) ed) são discutidas mais adiante na tabela.

Diretrizes gerais para esta etapa:

• Coloque os componentes de acordo com o projeto do circuito na placa de partida. Empurre o componente firmemente através da camada de liberação pulverizada para a camada adesiva do adesivo. Dessa forma, ele permanece no lugar.

• Os componentes devem ser SMD. De preferência no tamanho 2010 ou maior. O espaçamento nos pinos vizinhos de um IC não pode ser inferior a 0,8 mm. Os pacotes TQFN são o limite inferior.

• Cada componente colocado deve ter suas almofadas de contato no plano com a camada adesiva do adesivo

Etapa 5: Aplicação do primer

A aplicação do primer é uma etapa crucial que não pode ser omitida. Sem uma boa aderência entre o componente e o silicone circundante, a tensão criaria um encaixe frouxo do silicone em torno de cada componente. Este ajuste solto permitiria então que o metal líquido flua através das almofadas de contato e, assim, introduza os curtos. Uma camada fina e uniforme de Bison Silicone Primer deve cobrir completamente todas as partes expostas do componente que estão niveladas no adesivo.

Para sua consideração:

• Use Bison Silicone Primer e escova de ar (Sealey Tools AB931)

• Pulverize os componentes na placa inicial com uma camada fina de todos os ângulos

• Deixe secar e continue imediatamente com a etapa 6 para reticulação ideal

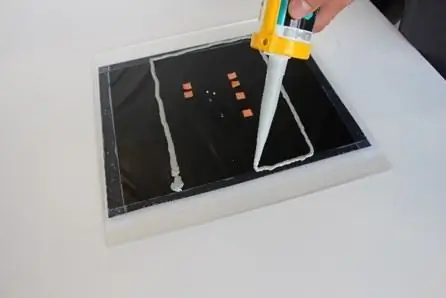

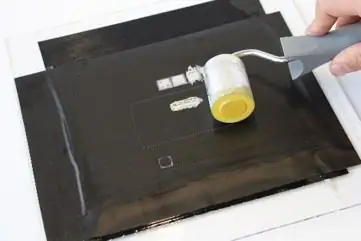

Etapa 6: elenco / revestimento de lâmina de silicone

A seguir: fundir silicone ao redor e sobre nossos componentes! A espessura dessa camada deve ser cerca de 300 mícrons a mais do que a espessura do seu componente mais espesso. Para os componentes indicados no início desta tabela, isso significa 1 mm. Para atingir esta espessura necessária, usaremos uma barra de inundação que varremos a superfície exatamente nesta altura. (Para as mentes curiosas: o termo do jargão para isso é revestimento de lâmina).

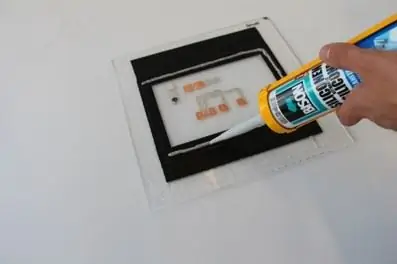

O silicone de fundição por si só não é viscoso. Eu não iria manter a forma depois de dar-lhe uma certa altura. Portanto, é aplicada uma espécie de 'piscina' de mastique acrílico mais viscoso (selante de silicone). Não queremos espalhar esse selante em nossa amostra: é por isso que vamos revestir duas vezes e do meio para fora.

Lista de marcadores:

• Coloque o kit de mastique acrílico em torno do perímetro da folha de silicone necessária

• Misture silicone de poli-adição de platina com dureza Shore 15 de 2 componentes

• Despeje na "piscina" de mástique, começando do meio e em todos os componentes

• lâmina revestir uma camada de silicone com altura 300um> componente mais alto

• Aguarde a cura do silicone

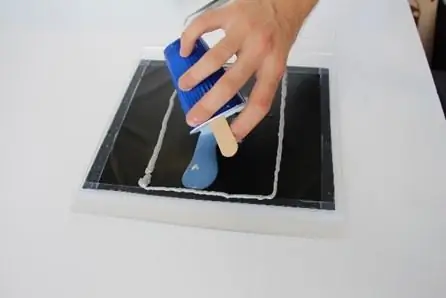

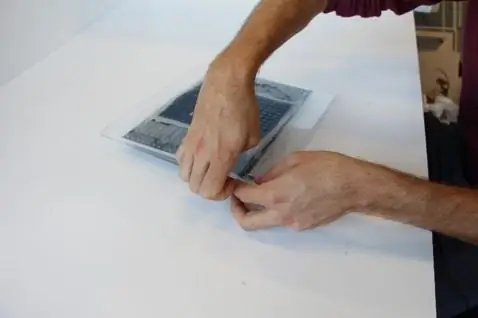

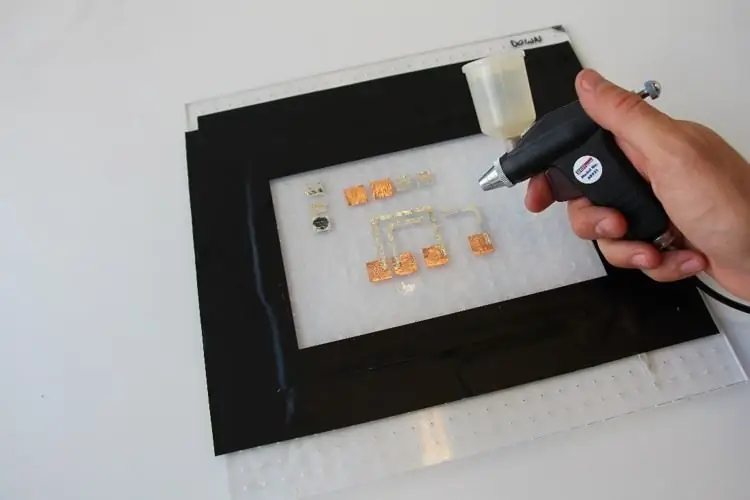

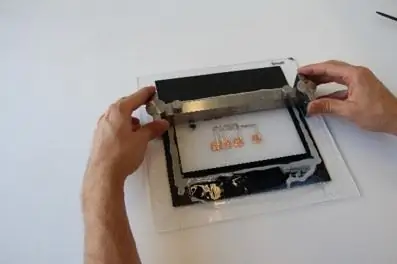

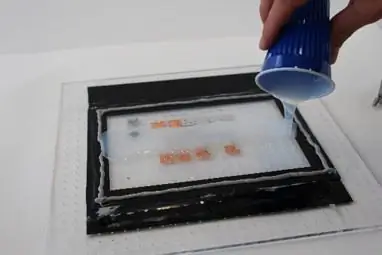

Etapa 7: Aderir a placa de transferência

Ei, você está fazendo um ótimo trabalho até agora! Normalmente, neste ponto, há uma folha de silicone preenchida com componentes sorrindo para você. Os componentes devem ser completamente cobertos com silicone e ter seus contatos inferiores planos na placa de suporte de vidro plexi com um adesivo de vinil no meio. Vamos agora inverter esta pilha e expor esses contatos!

* insira o aviso de desalinhamento aqui *

O que temos neste ponto é uma folha de componentes que são colocados exatamente (você fez um trabalho preciso, certo?) De acordo com um design digital alinhado ao canto superior esquerdo da sua placa de transporte. Agora precisamos colocar uma segunda placa por cima, aderir a placa de silicone a ela, virar a pilha e remover a primeira placa de suporte - tudo sem perder o alinhamento do canto! Você verá que isso é mais fácil do que parece. Certifique-se de ter um bom torno ou canto reto contra o qual possa empurrar as placas para o alinhamento.

Primeiro, precisamos borrifar nossa segunda placa de transporte (aquela com os orifícios de ar) na qual você já colocou um adesivo de vinil e cortou para formar uma máscara de primer. Pulverize em um padrão uniforme e contínuo. Em seguida, remova o adesivo da máscara de primer.

Agora pegue sua placa com a placa preenchida com componentes. Alinhe o canto superior esquerdo com o torno ou canto reto. Em seguida, misture um pouco mais de silicone (cerca de 50ml vai servir). Despeje por cima da placa de silicone e espalhe em uma camada mais ou menos igual. Em seguida, pegue a segunda placa de suporte (com orifícios de ar) que acabamos de preparar. Seu canto direito de corda estava marcado alguns passos atrás. Coloque-o no topo da primeira placa com o lado pulverizado para baixo e com o canto marcado também para baixo em alinhamento com a marca superior esquerda da placa inicial. Pressione para baixo, esprema as bolhas de ar e continue alinhando as placas entre elas. Espremer mais silicone pelos orifícios reduz as bolhas de ar e melhora a adesão. Coincidentemente, no entanto, isso também significa mais dificuldades para você ao deslocar as placas ainda mais para o alinhamento. Portanto, alinhe primeiro e, em seguida, comece a espremer o ar.

Finalmente, aguarde a cura do silicone.

Uma visão geral da lista:

• Pulverize a placa de transferência com primer. Remover máscara de primer

• Misture silicone de poli-adição de platina com dureza Shore 15 de 2 componentes

• Aplique uma camada uniforme no componente agora curado contendo folha de silicone, aprox. 1 mm de espessura

• Placa de transferência, lado preparado para baixo

• Alinhe com a placa inicial

• Aplique pressão, esprema o ar

• Verifique novamente o alinhamento

• Aguarde a cura do silicone

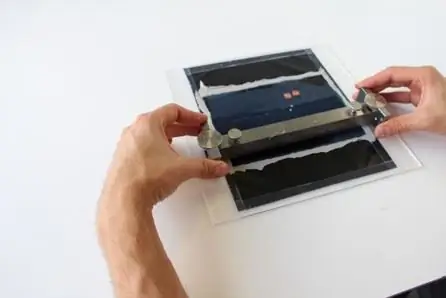

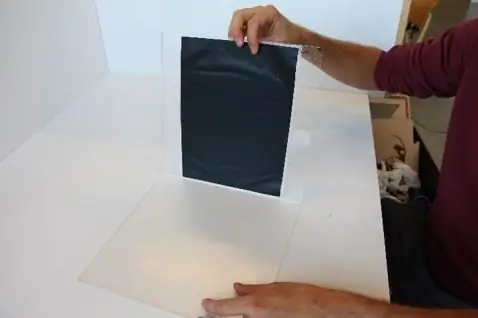

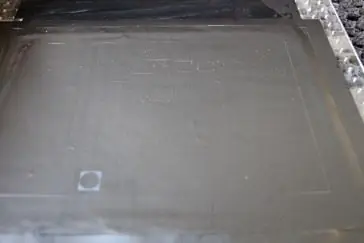

Etapa 8: Remova a placa inicial

Acabou a parte crucial. Agora vamos trabalhar até o momento em que podemos verificar suas habilidades de alinhamento!

Pegue seu sanduíche de plexi-silicone-adesivo-plexi, use uma faca de corte para soltar a fita adesiva nas bordas do seu adesivo de vinil. A placa inicial de vidro plexi deve sair facilmente agora. Se este não for o caso, use um objeto plano entre o adesivo e sua placa ou entre as duas placas para soltar a pilha. Tenha cuidado para não rasgar a pilha de silicone da segunda placa (com orifícios), pois isso causará desalinhamentos.

Se os componentes foram colocados corretamente - em aderência ao adesivo - e o processo de silicone foi realizado com cuidado para não arrancar os componentes do lugar; agora você deve ter seus componentes com as partes traseiras bem expostas!

Use um multímetro para medir o valor de cada componente. (os resistores medem ohms, o LED usa a configuração do diodo para iluminá-los). Desta forma, você pode verificar eletricamente se nenhuma película fina de adesivo ou silicone fundido está cobrindo as almofadas de contato - quase invisíveis a olho nu.

Resumidamente:

• Afrouxe o adesivo em um lado do sanduíche plexi-silicone + adesivo-plexi

• Remova a placa inicial e o adesivo dos componentes embutidos em silicone

• Verifique os componentes quanto à exposição desobstruída de almofadas condutoras

• Uma vez que invertemos a pilha, todas as etapas seguintes precisam ser cumpridas com camadas de design espelhadas (todos os arquivos neste tutorial já foram preparados de acordo, nenhuma adaptação adicional necessária)

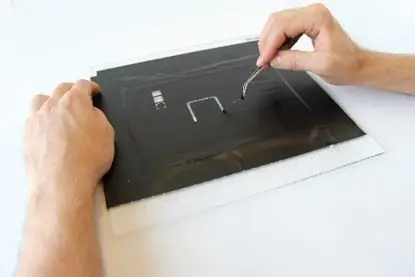

Etapa 9: Máscara de estêncil para camada condutora superior

Seu momento de verdade! Vamos verificar se você se saiu bem nas etapas anteriores.

Aplique um novo adesivo para cobrir completamente a placa de silicone com contatos de componentes expostos. Coloque a placa em seu cortador a laser enquanto sua marcação é vista no canto superior direito e corte a primeira camada de circuito através do adesivo.

Se o estêncil que cortamos a seguir se alinha bem com seus componentes, você se saiu bem em todas as etapas anteriores. Se não.. Bem, droga. Os problemas mais provavelmente estão relacionados ao fato de o adesivo não ter ficado plano durante a aplicação de silicone e / ou desalinhamento significativo da segunda placa de suporte com a primeira placa de suporte 2 passos para trás. Meça quantos mm você está errado e você pode corrigir isso através da colocação do projeto no software do cortador a laser.

Um resumo, para sua conveniência:

• Corte o adesivo no tamanho (dimensões aproximadas da placa)

• Aplique o adesivo sem a introdução de bolhas de ar

• Calibre o laser para cortar com precisão o adesivo (8-9W)

• Corte os traços do circuito de cobre superior com cortador a laser

• Remova o adesivo nas áreas que precisam ser condutivas (traços de circuito, almofadas)

Etapa 10: Camada condutora superior

Estaremos trabalhando com o metal líquido nesta etapa. Certifique-se de que seu espaço de trabalho esteja totalmente coberto (com jornal, por exemplo). Quando você derrama metal líquido, torna-se uma chatice limpá-lo de volta. Não há solvente real para ele, nem penetra em spray ou toalha de papel. O melhor é trabalhar realmente muito limpo e logo depois jogar fora os jornais que você possa ter derramado. Melhor usar luvas ou lavar as mãos depois. Haverá manchas.

Neste ponto, você deve ter um estêncil definido corretamente. Certifique-se de que está aderindo bem ao silicone nas bordas. Não queremos nenhum metal líquido fluindo por baixo.

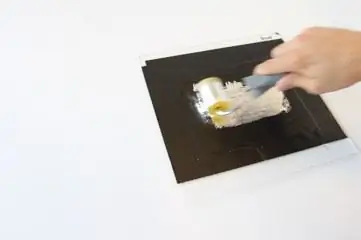

Agora pegue o metal líquido e uma escova fina. Aplique o metal líquido nas aberturas do estêncil em pequenas manchas (fotos para referência). Isso deve ser mais uma ação de imersão do que de borrar. O metal líquido deve ser forçado a um contato próximo para que possa aderir bem. Depois de cobrir o padrão do estêncil, pegue o rolo e role o excesso de metal líquido para o lado. Isso pode ser recuperado com uma pequena pipeta de plástico.

Resumidamente:

• Certifique-se de que seu adesivo adere bem em torno das bordas das áreas expostas

• Limpe silicone exposto e almofadas de componentes com álcool isopropílico

• Use um pincel para cobrir aproximadamente todas as áreas expostas com Galinstan

• Use o rolo para transformar o galinstan aplicado em um revestimento uniforme

• Recupere o excesso de galinstan de volta ao seu contêiner

• Remova o estêncil de adesivo com cuidado

• Se durante a remoção, o Galinstan fluir para áreas onde não deveria estar, seu revestimento era muito espesso. Limpe a superfície e reinicie na etapa 9.

Etapa 11: partes inferiores do componente principal

Esta etapa é bastante autoexplicativa. Você já aplicou o primer duas vezes antes. Basta fazer de novo. O foco não está na folha de silicone, mas nos lados inferiores dos componentes e especialmente nas partes que não possuem metal líquido impresso. Deixe o primer secar e imediatamente depois continue com o passo 12.

• Usando Bison Silicone Primer e escova de ar (Sealey Tools AB931)

• Pulverize a parte inferior do componente exposto com uma fina camada de primer

• Deixe secar e imediatamente depois continue com a etapa 12

Etapa 12: elenco / revestimento de lâmina de silicone

Este também é mais do mesmo que você fazia antes. O mais importante aqui é a altura em que o casaco de lâmina. A camada anterior (camada de componente) tinha 1 mm (o led recomendado tinha 0,7 mm de espessura + 0,3 mm como sugerido antes). Para cada camada de circuito, uma altura de 0,5 mm de silicone é adicionada na parte superior para deixar margem suficiente para revestimentos desiguais com metal líquido. A altura na qual você aplica o revestimento da lâmina torna-se, portanto, 1 mm + 0,5 mm = 1,5 mm.

Etapas detalhadas resumidas:

• Coloque o kit de mastique acrílico em torno do perímetro da folha de silicone necessária

• Misture silicone de poli-adição de platina com dureza Shore 15 de 2 componentes

• Despeje na "piscina" de mástique, começando do meio e em todos os componentes

• lâmina revestir uma camada de silicone com altura de 0,5 mm> espessura da pilha atual

• Aguarde a cura do silicone

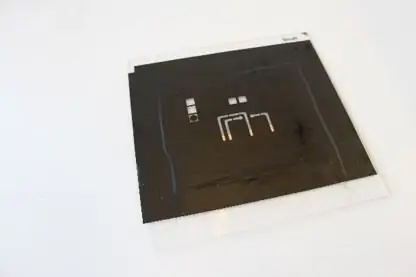

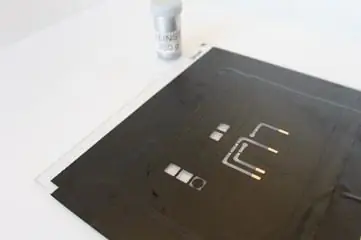

Etapa 13: Máscara de estêncil para camada condutora inferior

E agora entramos totalmente nas partes fáceis! O que você encontra aqui é apenas repetição. Cada camada de circuito que você aplica no topo é uma repetição das etapas realizadas para as camadas de circuito anteriores. Aqui você precisa criar uma máscara de estêncil para a camada de circuito 2.

Sem muita elaboração:

• Corte o adesivo no tamanho (dimensões aproximadas da placa)

• Aplique o adesivo sem a introdução de bolhas de ar

• Corte os traços do circuito de cobre inferior com cortador a laser (W à calibração)

• Remova o adesivo nas áreas que precisam ser condutivas (traços de circuito, almofadas)

• Certifique-se de que seu adesivo adere bem em torno das bordas da área exposta

• Limpe o silicone exposto com isopropilacohol

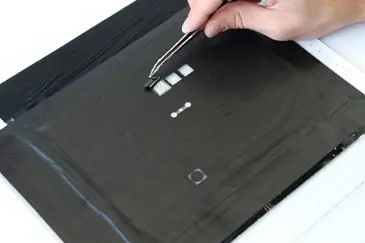

Etapa 14: VIA de cima para baixo

A única novidade reside nos locais onde precisamos de uma conexão entre 2 camadas de circuito subsequentes. No jargão, eles são chamados de Acesso de interconexão vertical ou VIA, para abreviar. Para criar uma via, é necessário fazer uma abertura no silicone cobrindo uma camada anterior do circuito. Quando você imprimir um novo metal líquido por cima para a próxima camada de circuito, ele fluirá para essa abertura e se conectará eletricamente.

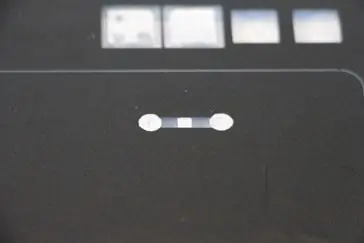

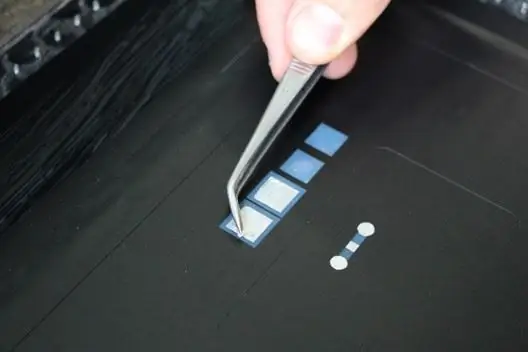

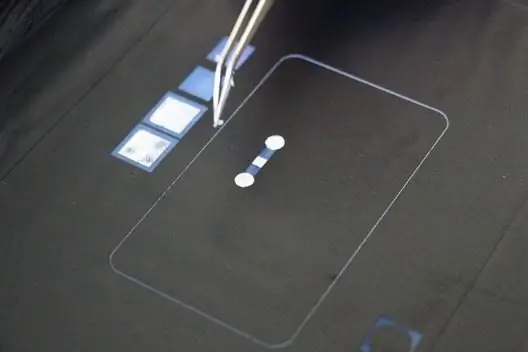

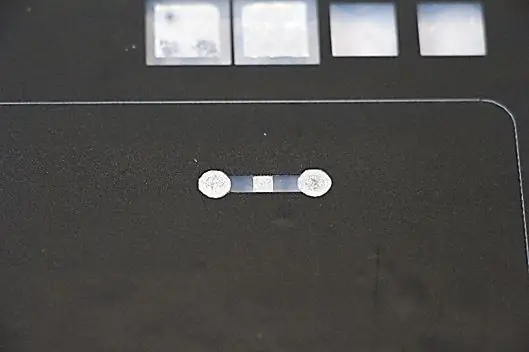

Primeiro, você terá que calibrar (consulte: calibração) o laser para cortar com precisão a camada de cobertura de silicone no topo da camada de circuito anterior. Em seguida, basta cortar os VIAs de acordo com o arquivo fornecido neste documento. Remova cada recorte da camada de cobertura de silicone com uma pinça e prossiga para a próxima etapa: imprimir uma nova camada de circuito de metal líquido por cima!

Criando VIA's, uma versão curta:

• Com a máscara de estêncil de camada condutora inferior pronta

• Calibre o laser para cortar com precisão a camada de silicone para expor a camada condutora superior (12-17W)

• Corte VIAs em todo o silicone onde a camada condutora superior e inferior precisam ser interconectadas

• Remova o silicone cortado para expor a camada condutora superior

Etapa 15: Camada condutora inferior

Novamente, certifique-se de que seu espaço de trabalho esteja coberto ao trabalhar com metal líquido. Isso tornará muito mais fácil lidar com derramamentos.

Imprimir esta camada é novamente uma repetição dos esforços anteriores. Certifique-se de que o estêncil está aderindo bem ao silicone nas bordas. Não queremos nenhum metal líquido fluindo por baixo. Use a ação de imersão novamente para aplicar metal líquido nas aberturas do estêncil com um pincel fino. Pegue o rolo e role o excedente de metal líquido para o lado. Recupere grandes bolhas de metal líquido com uma pipeta de plástico.

Outra versão TL; DR:

• Use um pincel para cobrir aproximadamente todas as áreas expostas com Galinstan

• Use o rolo para transformar o galinstan aplicado em um revestimento uniforme

• Remova o estêncil de adesivo com cuidado

• Se durante a remoção, o Galinstan fluir para áreas onde não deveria estar, seu revestimento era muito espesso. Limpe a superfície e reinicie na etapa 13.

• Use o pincel para retocar cada VIA e certifique-se de que as camadas condutoras superior e inferior se conectem

Etapa 16: Elenco / Revestimento de lâmina de silicone

Você pode começar a ficar animado agora! Esta é a nossa camada final de silicone fundido, o que significa que o seu circuito flexível está quase terminado! Isso você já fez duas vezes antes. Portanto, vou mantê-lo curto e dizer qual a altura que você deve almejar para o revestimento da lâmina. Já temos uma camada de componente de 1 mm de espessura e uma primeira camada de circuito de 0,5 mm de espessura. Esta camada de circuito também deve ter 0,5 mm de espessura. Portanto, o revestimento da lâmina com espessura total de 2 mm nesta etapa!

Faixa rápida:

• Coloque o kit de mastique acrílico em torno do perímetro da folha de silicone necessária

• Misture silicone de poli-adição de platina com dureza Shore 15 de 2 componentes

• Despeje na "piscina" de mástique, começando do meio e em todos os componentes

• lâmina revestir uma camada de silicone com 500um de altura> espessura da pilha atual

• Aguarde a cura do silicone

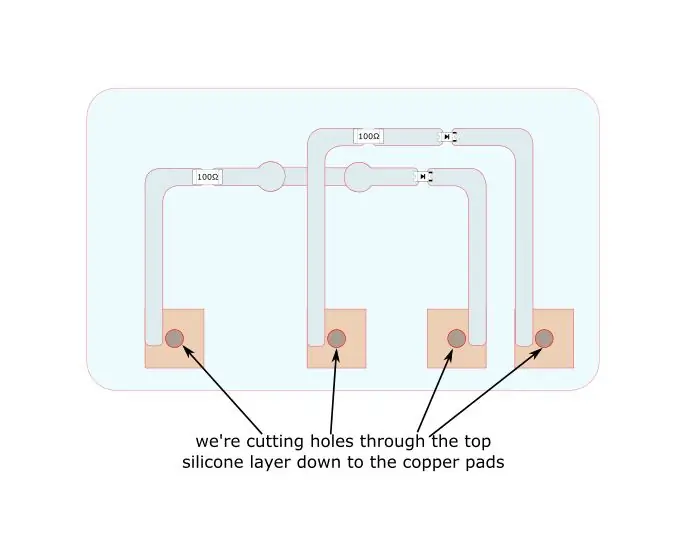

Etapa 17: almofadas de contato

Embora os dispositivos de silicone possam incorporar energia (bateria) e processamento (microcontrolador), para a simplicidade deste exemplo, adicionamos conectores externos para fornecer energia aos LEDs. Nesta etapa, cortaremos o silicone até os contatos que incorporamos dentro. Novamente, você precisará calibrar o laser (consulte: calibração) para não danificar as camadas subjacentes. Depois de fazer os cortes, arranque os recortes de silicone com uma pinça. Em seguida, raspe o excesso de resíduos de silicone de seus contatos e limpe com cotonetes e aplique solda nos contatos para aumentar a confiabilidade.

Almofadas de contato, uma pequena história:

• Calibre o laser para cortar a camada de silicone e expor os contatos da fita de cobre (20-30W)

• Corte os contatos do circuito com cortador a laser

• Remova o silicone nas áreas de recorte

• Limpe as almofadas de cobre expostas com um solvente de secagem rápida

• Aplique solda nas almofadas expostas até que os contatos fiquem nivelados com o silicone. Continue resoldando enquanto raspa o excesso de silicone dos seus contatos e limpa a sujeira até que a solda grude na almofada.

Etapa 18: Amostra cortada gratuitamente

É hora de liberar seu circuito flexível de sua placa portadora! Como nossa placa de transferência não foi revestida com primer por baixo de nosso circuito flexível, tudo o que temos a fazer é cortar as laterais e podemos retirá-lo. Use o arquivo de corte aqui anexado para cortar a amostra. Continue repetindo os cortes com potência crescente até que a amostra se solte. O deslocamento Z do seu laser deve ser -1 (metade da altura da pilha). Quando o recorte da amostra estiver completamente feito, levante um canto de um lado e, em seguida, corte o circuito flexível de todos os acessórios abaixo que foram formados nos orifícios de ar da placa transportadora. Dê uma boa olhada nele: seu primeiro Dispositivo de Silicone! Um circuito flexível, flexível e flexível!

Amostra cortada em pontos:

• Calibre o laser para cortar toda a pilha de silicone (40-60W)

• Corte o contorno da amostra com cortador a laser

• Levante a amostra da placa enquanto a corta manualmente, livre de acessórios de silicone que foram formados nos orifícios de ar da placa de transferência

Etapa 19: Admirar

Agora conecte seu dispositivo de silicone a uma fonte de alimentação de 5V. Cada caminho de conector de conector-resistor-led tem uma necessidade separada de energia. Você pode conectar ambos em paralelo. Apenas fique de olho na polaridade de seu led e combine suas conexões de energia de acordo. Assim que o circuito flexível estiver ligado, o led azul deve acender.

Dê uma esticada no seu circuito! Se você fez isso direito, você deve facilmente atingir 50% de tensão sem nenhum dano ao circuito. O principal ponto de falha serão as almofadas de contato, pois são feitas de folhas rígidas que se rasgam com altas tensões.

Os seguintes adjetivos correspondem ao seu dispositivo de silicone:

•Flexível

• Macio / elástico

• Autocura

•Translúcido

• Totalmente encapsulado

Domínios de aplicação que prevejo: patches de biomonitoramento (na pele), vestíveis, dispositivos de silicone embutidos em têxteis, circuitos eletrônicos que abrangem juntas mecânicas, eletrônica de direção ou detecção para robôs soft, …

Quais aplicações você parece adequado para esses tipos exclusivos de circuitos flexíveis? Deixe-me saber nos comentários! Mal posso esperar para ver o que vocês vêm com. Deixe-me saber se você está construindo algo único. Quem sabe eu posso te dar alguns conselhos!

Boa sorte experimentando, Saúde, Noagels

Recomendado:

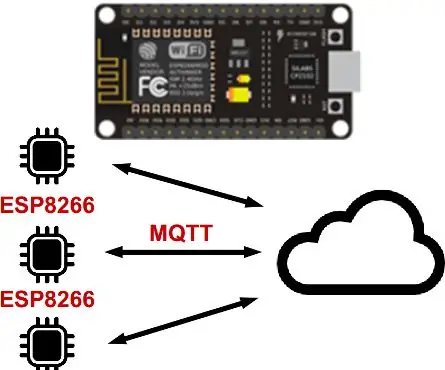

Construindo Dispositivos Homie para IoT ou Domótica: 7 etapas (com imagens)

Construindo Dispositivos Homie para IoT ou Automação Doméstica: Este instrutível faz parte da minha série DIY Home Automation, consulte o artigo principal " Planejando um Sistema de Automação Doméstica DIY ". Se você ainda não sabe o que é Homie, dê uma olhada em homie-esp8266 + mano de Marvin Roger. Existem muitos sen

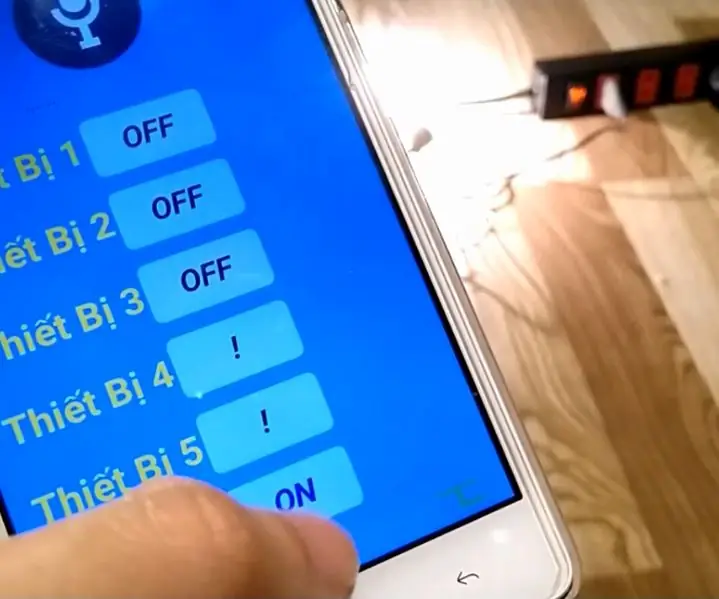

Controlando dispositivos com comando de voz usando NodeMCU: 7 etapas (com imagens)

Controlando dispositivos com comando de voz usando NodeMCU: Eu só quero dizer olá a todos, esta é minha primeira vez escrevendo um projeto instrutível. Inglês não é minha língua nativa, então tentarei ser curto e o mais claro possível. Controlar dispositivos com comando de voz não é uma coisa estranha

Dispositivos DIY IoT usando cordas de LED: 9 etapas (com imagens)

Dispositivos DIY IoT usando cordas de LED: (Isenção de responsabilidade: não sou falante nativo de inglês.) Há algum tempo, minha esposa comprou algumas luzes de cordas de LED para iluminar o jardim à noite. Eles criaram uma atmosfera muito agradável. Eles foram colocados em volta das árvores, mas adivinhe, o que deveria acontecer aconteceu, nós c

Como fazer um poliedro de silicone ?: 4 etapas (com fotos)

Como fazer um poliedro de silicone ?: Como um material macio de alto potencial, o silicone é sempre usado para explorar a plasticidade dos materiais e o espaço criado por eles. Aqui, gostaria de compartilhar minha experiência de fazer um dodecaedro de silicone. A parte mais importante deste trabalho é o

Pimp uma capa de silicone para iPod FACILMENTE !: 5 etapas

Pimp a barata capa de silicone para ipod FACILMENTE !: Este manual é sobre como transformar uma capa barata de silicone para ipod em um poço … melhor com muita facilidade. Se você quer uma capa de ipod com aparência profissional que tenha proteção máxima … você pode querer procurar outro lugar. Mesmo que este seja meu primeiro eu