Índice:

- Etapa 1: Material e ferramentas usadas

- Etapa 2: Unidade do controlador do motor para regular a velocidade de rotação

- Etapa 3: Construindo a plataforma para transmissão de energia sem fio

- Etapa 4: revestimento giratório

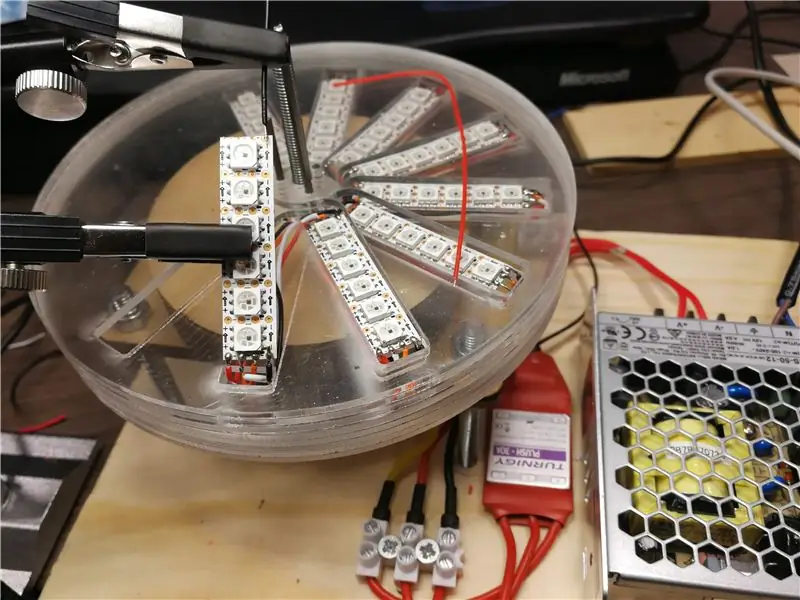

- Etapa 5: cilindro giratório com tiras de LED

- Etapa 6: Lições Aprendidas

- Etapa 7: melhorias potenciais

- Etapa 8: grite

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Algumas semanas atrás, recebi um convite de última hora para participar de um PhabLabs Hackathon no Science Center Delft, na Holanda. Para um aquarista entusiasta como eu, que normalmente gasta apenas um tempo limitado em remendos, vi isso como uma grande oportunidade de agendar algum tempo dedicado para transformar uma de minhas muitas ideias, no âmbito do Hackathon: Fotônica, em um projeto real. E com as excelentes instalações do Makerspace no Science Center Delft, era simplesmente impossível recusar este convite.

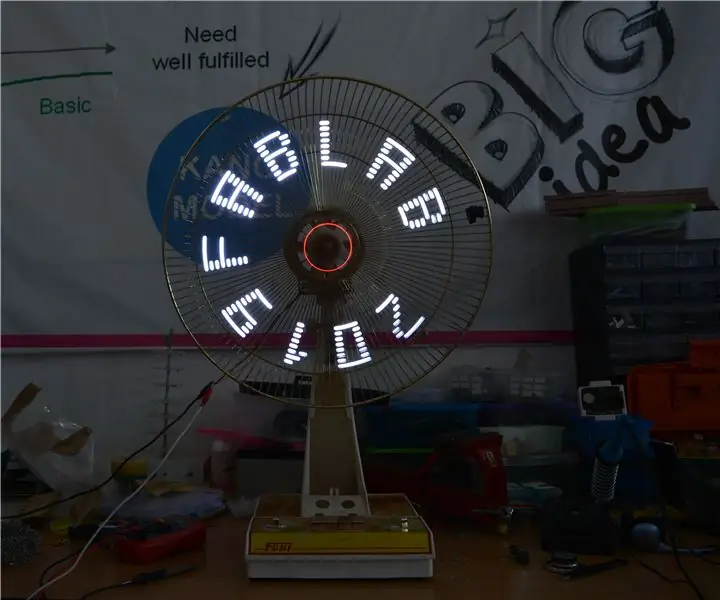

Uma das ideias que eu já tinha há um tempo em relação à fotônica era que eu queria fazer algo com Persistência de Visão (POV). Já existem muitos exemplos disponíveis online de como construir um display POV básico usando alguns componentes básicos: microcontrolador, ventilador / disco rígido / motor antigo e uma série de leds conectados perpendicularmente ao eixo do dispositivo rotativo. Com uma configuração relativamente simples, você já pode criar uma imagem bidimensional impressionante, por exemplo:

Outra variação de visores POV conecta uma série de leds paralela ao eixo do dispositivo rotativo. Isso resultará em uma exibição de POV cilíndrica tridimensional, por exemplo:

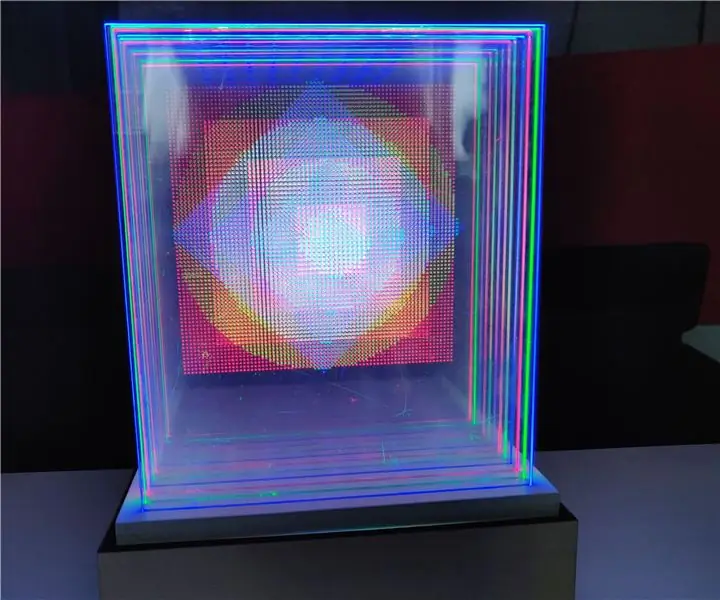

Em vez de conectar a sequência de leds paralelamente ao eixo do dispositivo rotativo, você também pode fazer o arco da sequência de leds. Isso resultará em uma exibição esférica (globo) POV, por exemplo: https://www.instructables.com/id/POV-Globe-24bit-… O próximo nível é construir várias camadas de cordas led para criar uma exibição 3D volumétrica. Aqui estão alguns exemplos de visores POV 3D volumétricos que usei como inspiração para este projeto específico:

- https://www.instructables.com/id/PropHelix-3D-POV-…

- https://github.com/mbjd/3DPOV

- https://hackaday.io/project/159306-volumetric-pov-…

- https://hackaday.com/2014/04/21/volumen-the-most-a…

Como os criadores dos exemplos acima forneceram informações muito úteis, fazia muito sentido remixar partes de seus projetos. Mas como um Hackathon deve ser desafiador, também decidi construir um tipo diferente de visor POV 3D volumétrico. Alguns deles usavam rotores e muita cola quente para evitar que os componentes voassem. Outros criaram PCBs personalizados para seus projetos. Depois de revisar alguns dos outros projetos 3D POV, vi espaço para alguma "inovação" ou apresentei alguns desafios para mim:

- Sem experiência anterior na criação de PCBs personalizados e devido à limitação de tempo do Hackathon, eu escolho seguir uma abordagem de protótipo mais básica. Mas, em vez de criar rotores reais, fiquei curioso sobre como seria uma exibição POV 3D volumétrica ao usar um cilindro feito de camadas de plástico acrílico.

- Nenhum uso ou então uso mínimo de cola quente para tornar o dispositivo menos perigoso

Etapa 1: Material e ferramentas usadas

Para o controlador de motor

- Arduino Pro Micro 5V / 16Mhz

- Prancha de pão pequena

- 3144 sensor de interruptor de efeito Hall

- Ímã com diâmetro: 1 cm, altura: 3 mm

- Chave seletora - MTS-102

- Potenciômetro 10K

- Dupont Jumper Wires

- 16 x porcas M5

- Módulo de display LCD com luz de fundo azul (HD44780 16 × 2 caracteres)

- Resistor 10K - Puxe o resistor para o sensor de efeito Hall

- Resistor 220Ohm - Para controlar o contraste da tela LCD

- Diâmetro da haste roscada: 5 mm

- Contraplacado, Espessura: 3 mm

Para a base da plataforma

- Pedaço de sucata de madeira (250 x 180 x 18 mm)

- Poço médio - 12V 4.2A - Fonte de alimentação chaveada LRS-50-12

- Cabo de alimentação 220V

- Conversor sem fio DC-DC - 5V 2A (transmissor)

- Motor Outrunner sem escova Turnigy D2836 / 8 1100KV

- Controlador de velocidade Turnigy Plush 30amp W / BEC

- Conectores de blocos terminais

- 12 x Porcas M6 para fixação da plataforma através das hastes roscadas de 6mm de diâmetro.

- 3 parafusos M2 (18 mm de comprimento) para prender o adaptador aparafusado ao motor sem escovas

- 4 x porcas e parafusos M3 para prender o motor sem escovas ao pedaço de madeira

- Diâmetro da haste roscada: 6 mm (4 x comprimento 70 mm)

- Diâmetro da haste roscada: 4 mm (1 x comprimento 80 mm)

- Contraplacado, Espessura: 3 mm

Para o revestimento giratório

- Conversor sem fio DC-DC - 5V 2A (receptor)

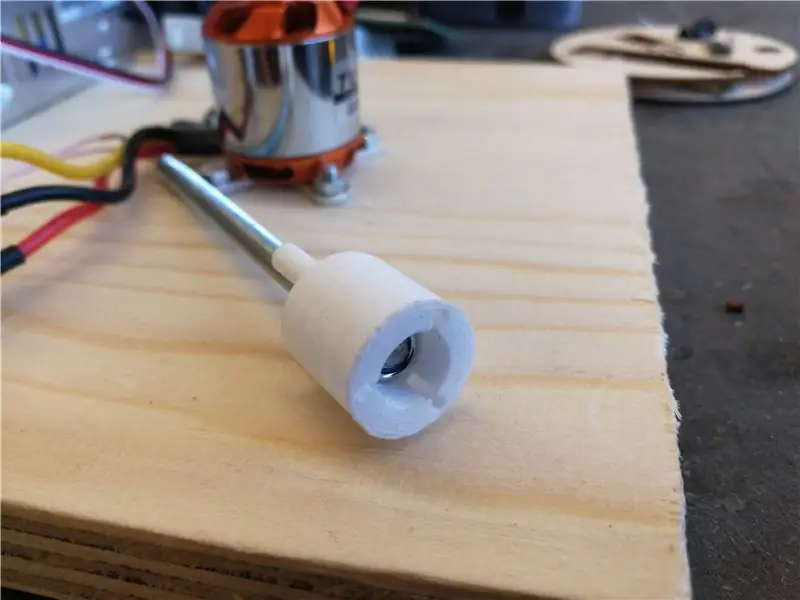

- Adaptador parafusado impresso em 3D (filamento PLA, branco)

- Teensy 3.6

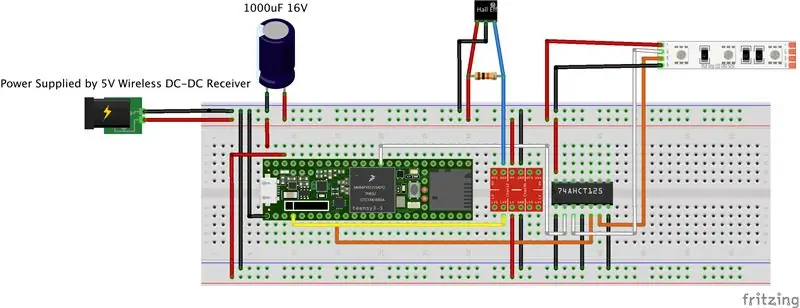

- Conversor / Shifter de nível lógico quádruplo IC 74AHCT125 (3V a 5V)

- Resistor 10K - Puxe o resistor para o sensor de efeito Hall

- Capacitor 1000uF 16V

- Diâmetro da haste roscada 4 mm

- Ímã com diâmetro: 1 cm, altura: 3 mm

- Contraplacado, Espessura: 3 mm

- Contraplacado, Espessura: 2 mm

- Folha de acrílico, espessura: 2 mm

- Diâmetro da haste de aço: 2 mm

- Porcas e parafusos

- LEDstrip de 0,5 metros APA102C 144 leds / metro

Ferramentas usadas

- Merlin Laser Cutter M1300 - Corte a laser de compensado e folha de acrílico

- Ultimaker 2+ para impressão 3D do adaptador Bolt On

- Estação de solda e solda

- Exercício de mesa

- Chaves de fenda

- Plyers

- Martelo

- Paquímetro

- Serrote

- Chaves

- Tubulação termorretrátil

Software Usado

- Fusion 360

- Ultimaker Cura

- Arduino IDE e Teensyduino (contendo Teensy Loader)

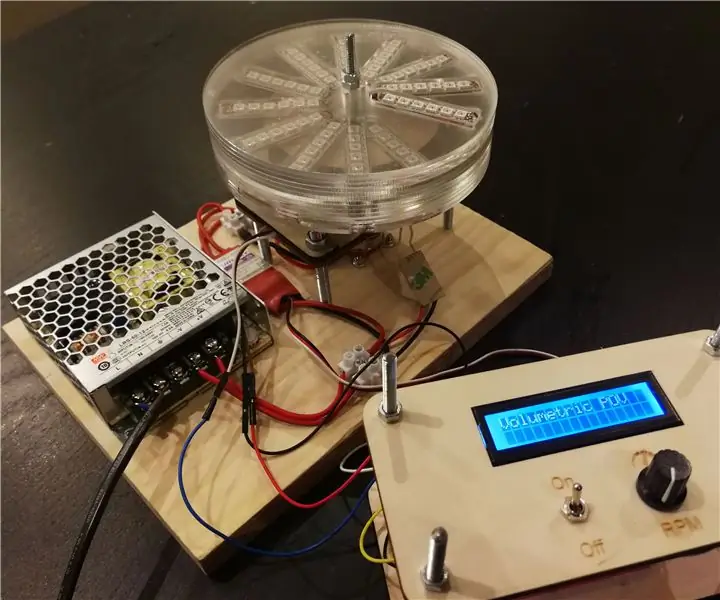

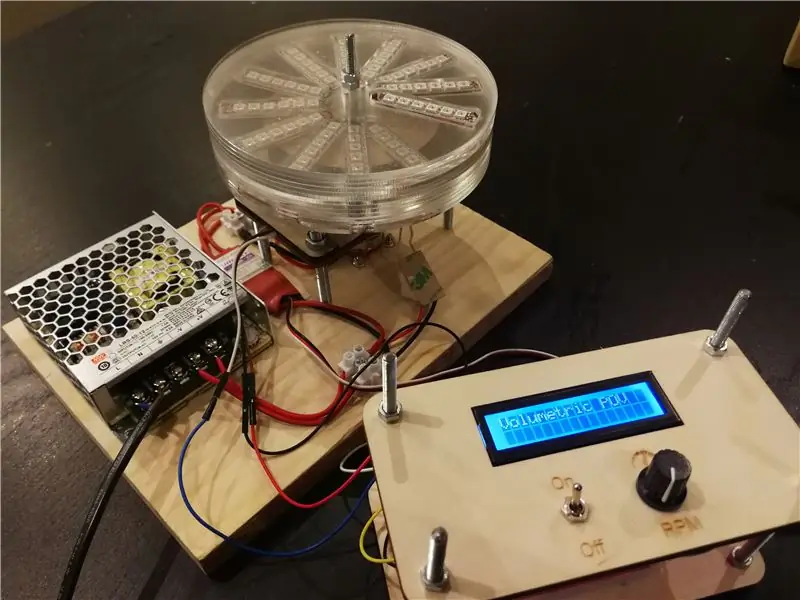

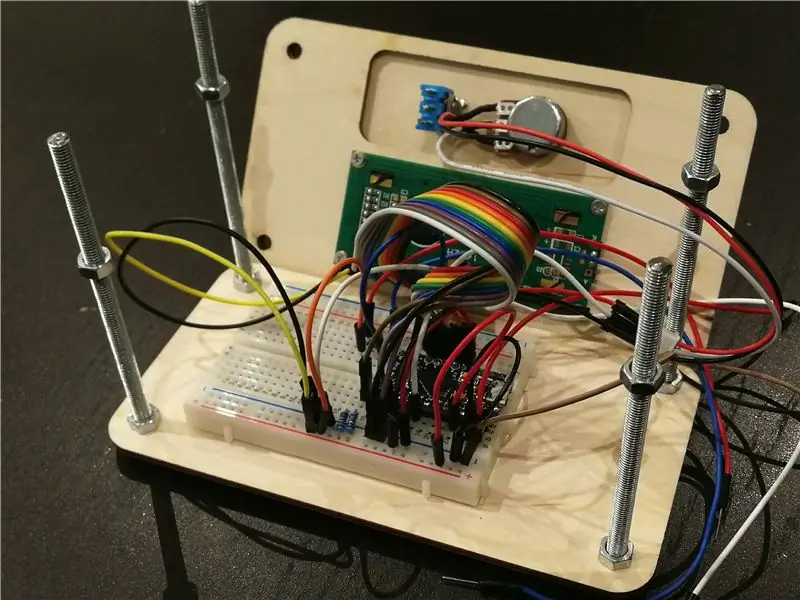

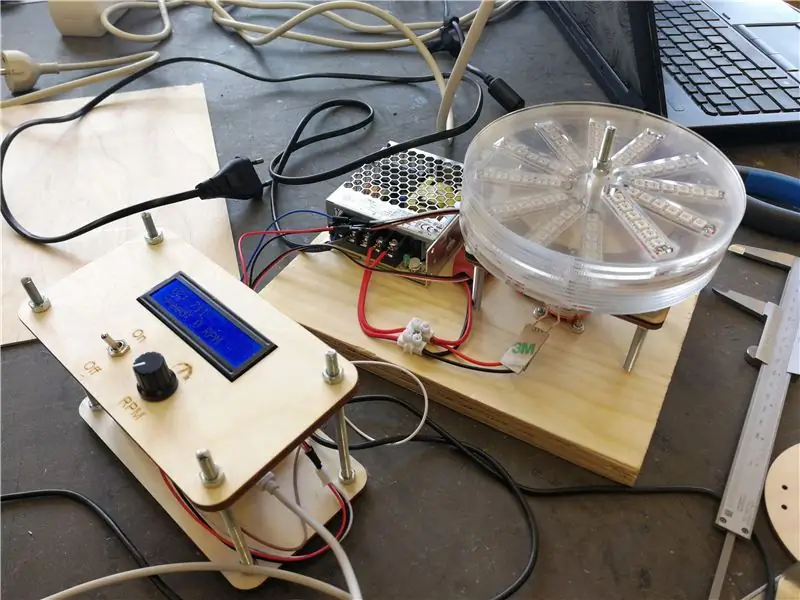

Etapa 2: Unidade do controlador do motor para regular a velocidade de rotação

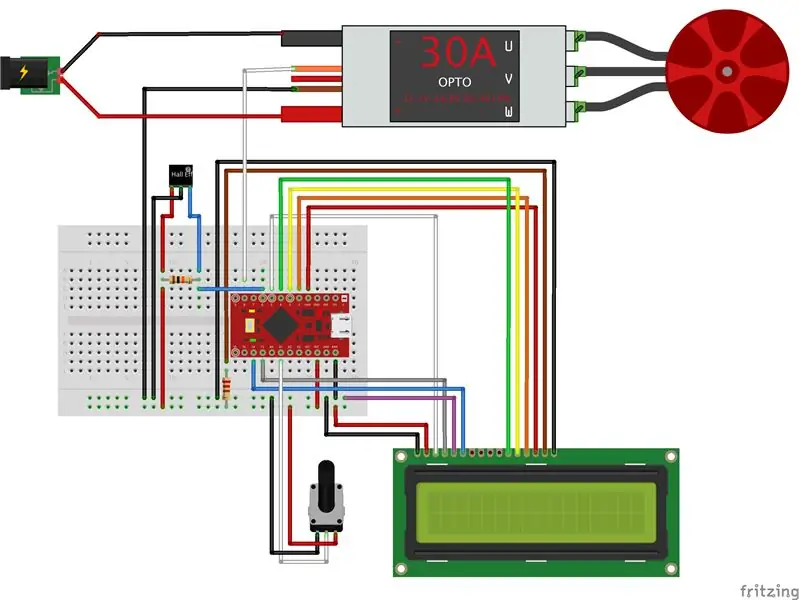

A unidade do controlador do motor envia um sinal ao controlador eletrônico de velocidade (ESC) Turnigy que controlará o número de rotações fornecidas pelo motor sem escovas.

Além disso, também queria ser capaz de exibir as rotações reais por minuto do cilindro POV. É por isso que decidi incluir um sensor de efeito Hall e um display LCD 16x2 para a unidade do controlador do motor.

No arquivo zip anexado (MotorControl_Board.zip), você encontrará três arquivos dxf que permitirão cortar uma placa de base e duas placas superiores para a unidade do controlador do motor. Use madeira compensada com espessura de 3 mm. As duas placas superiores podem ser colocadas uma sobre a outra, o que permitirá que você aparafuse o display LCD 16x2.

Os dois orifícios na placa superior são destinados a uma chave liga / desliga e um potenciômetro para controlar a velocidade do motor sem escovas (ainda não liguei a chave liga / desliga). Para construir a Unidade de Controle do Motor você precisa serrar a haste roscada com um diâmetro de 5 mm em 4 peças da altura desejada. Usando as 8 porcas M5, você pode primeiro apertar a base. Em seguida, fixei a pequena placa de ensaio na placa de base usando o adesivo de dois lados fornecido com a placa de ensaio. O esquema em anexo mostra como você deve conectar os componentes para que funcionem com o código-fonte (MotorControl.ino) anexado a esta etapa. Usei um resistor pull up de 10K para o sensor Hall. Um resistor de 220 Ohms funcionou bem o suficiente para tornar o texto visível na tela LCD.

Certifique-se de isolar os pinos do sensor de efeito Hall usando tubos termorretráteis, conforme mostrado nas fotos. O funcionamento correto do sensor hall dependerá de um ímã que será colocado na caixa rotativa na etapa 3.

Assim que a fiação estiver concluída, você pode proteger as 2 placas superiores com o display LCD, interruptor e potenciômetro usando novamente 8 porcas M5 como mostrado nas fotos.

Dependendo do modelo de seu motor usado, pode ser necessário ajustar a seguinte linha de código no arquivo MotorControl.ino:

throttle = map (averagePotValue, 0, 1020, 710, 900);

Esta linha de código (linha 176) mapeia a posição do potenciômetro de 10K para o sinal do ESC. O ESC aceita valores entre 700 e 2000. E como o motor que usei para este projeto começou a girar em torno de 823, limitei as RPMs do motor, limitando o valor máximo a 900.

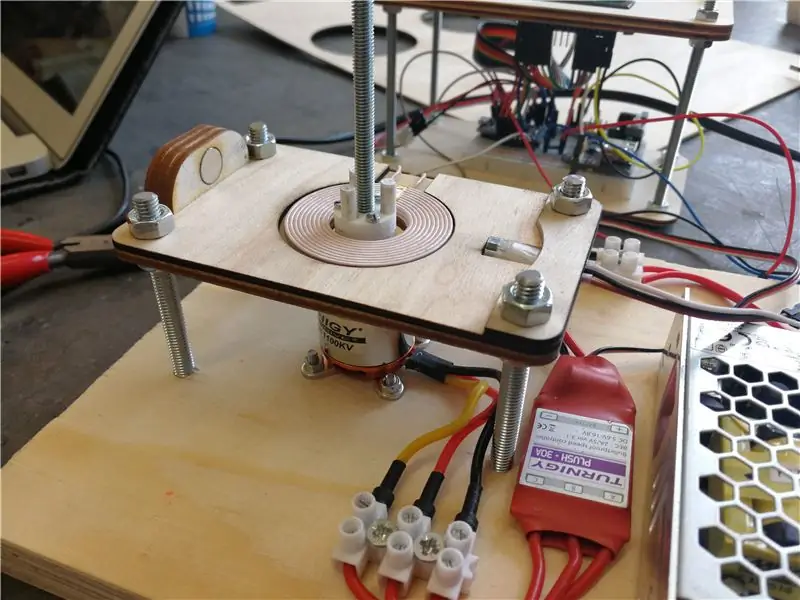

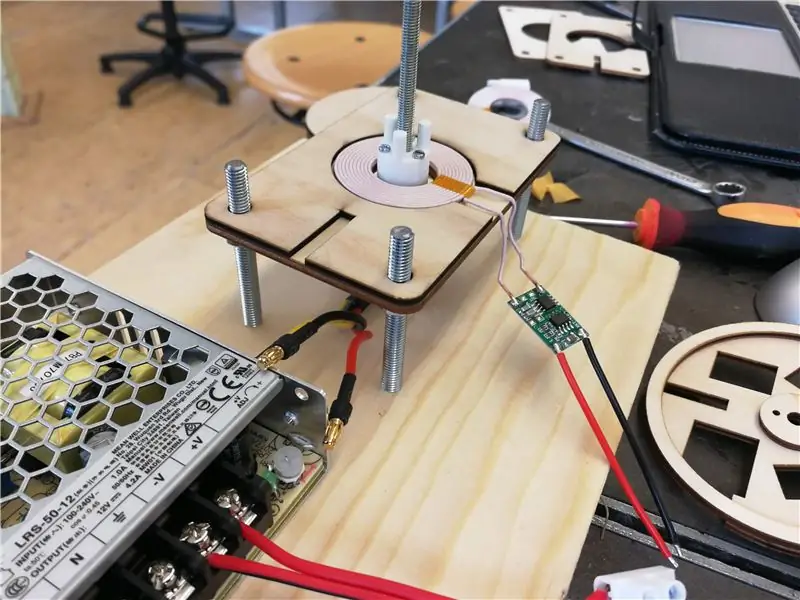

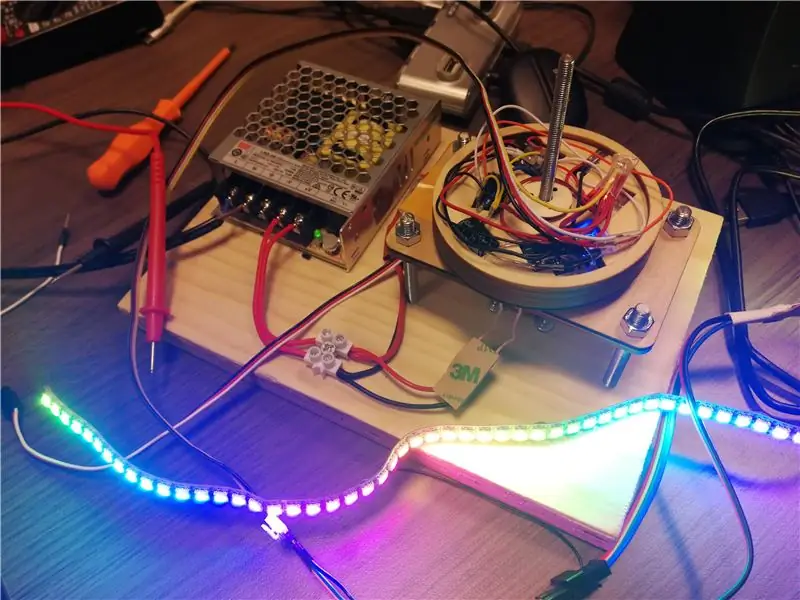

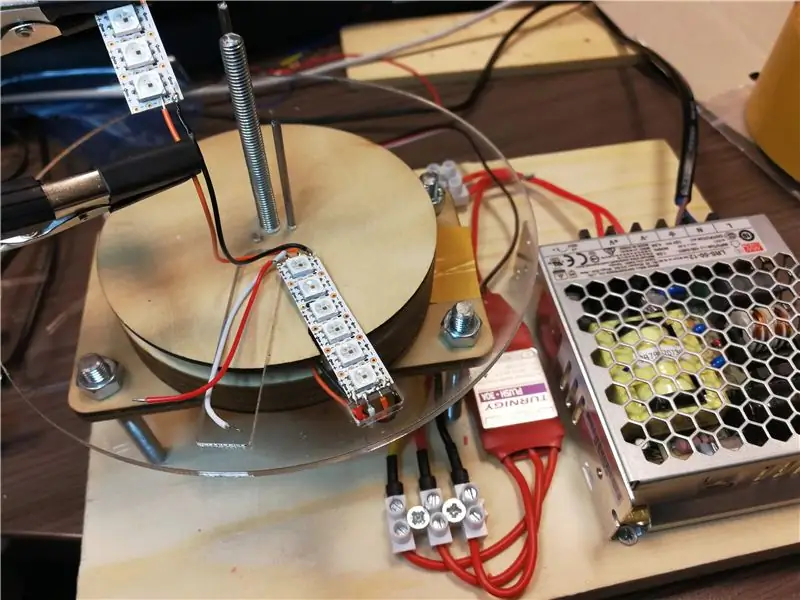

Etapa 3: Construindo a plataforma para transmissão de energia sem fio

Hoje em dia, existem basicamente duas maneiras de alimentar dispositivos que precisam girar: anéis coletores ou transmissão de energia sem fio por meio de bobinas de indução. Como os anéis coletores de alta qualidade que podem suportar RPMs elevados tendem a ser muito caros e mais sujeitos ao desgaste, optei pela opção sem fio usando um conversor DC-DC sem fio de 5V. De acordo com as especificações, deve ser possível transferir até 2 Amps usando esse conversor.

O conversor DC-DC sem fio consiste em dois componentes, um transmissor e um receptor. Esteja ciente de que o PCB conectado à bobina de indução de transmissão é menor do que o receptor.

A própria plataforma é construída com um pedaço de madeira (250 x 180 x 18 mm).

Na plataforma, aparafusei a fonte de alimentação de 12V do Poço Médio. A saída de 12 V é conectada ao ESC (consulte os esquemas na Etapa 1) e ao PCB da parte de transmissão do conversor sem fio DC-DC.

No Platform_Files.zip anexado, você encontra os arquivos dxf para cortar a plataforma de madeira compensada com uma espessura de 3 mm:

- Platform_001.dxf e Platform_002.dxf: você precisa colocá-los um no outro. Isso criará uma área rebaixada para a bobina de indução de transmissão.

- Magnet_Holder.dxf: Lasercut este desenho três vezes. Uma das três vezes, inclua o círculo. Nos outros dois lasercuts: remova o círculo de ser cortado. Após o corte, cole as três peças juntas para criar um suporte para um ímã (diâmetro de 10 mm, espessura: 3 mm). Usei supercola para colar o ímã no suporte do ímã. Certifique-se de colar o lado correto do ímã no suporte, pois o sensor Hall só funcionará com um lado do ímã.

- Platform_Sensor_Cover.dxf: Esta peça o ajudará a manter o sensor Hall conectado à unidade de controle do motor no lugar, conforme mostrado na primeira foto.

- Platform_Drill_Template.dxf: Usei esta peça como modelo para fazer os furos no pedaço de madeira. Os quatro orifícios maiores de 6 mm são para as hastes roscadas de suporte com um diâmetro de 6 mm para apoiar a plataforma. Os 4 orifícios menores são para prender o motor brushless ao pedaço de madeira. O maior orifício no meio era necessário para o eixo que saía do motor sem escova. Como os parafusos do motor e as hastes roscadas da plataforma precisam ser fixados na parte inferior da plataforma, é necessário alargar esses orifícios alguns mm de profundidade para permitir que as porcas se encaixem.

Infelizmente, o eixo do motor brushless saiu do lado 'errado' para este projeto. Mas consegui inverter o eixo com a ajuda da seguinte instrução que encontrei no Youtube:

Uma vez que o motor e as hastes de suporte estão presos, a plataforma pode ser construída usando as peças da plataforma cortadas a laser. A própria plataforma pode ser fixada com 8 porcas M6. O suporte do ímã pode ser colado à plataforma na borda, conforme mostrado na primeira foto.

O arquivo anexado "Bolt-On Adapter.stl" pode ser impresso em uma impressora 3D. Este adaptador é necessário para conectar uma haste roscada com 4 mm de diâmetro ao Motor Brushless usando 3 parafusos M2 com comprimento de 18 mm.

Etapa 4: revestimento giratório

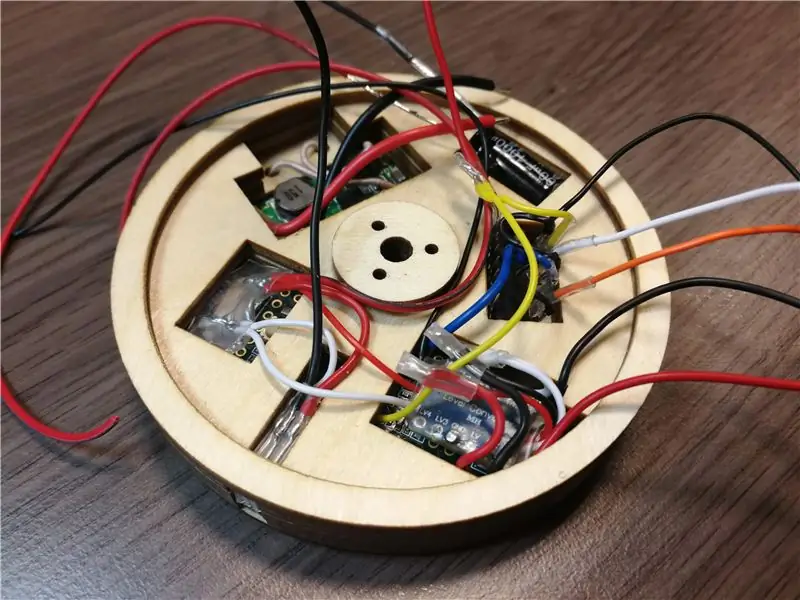

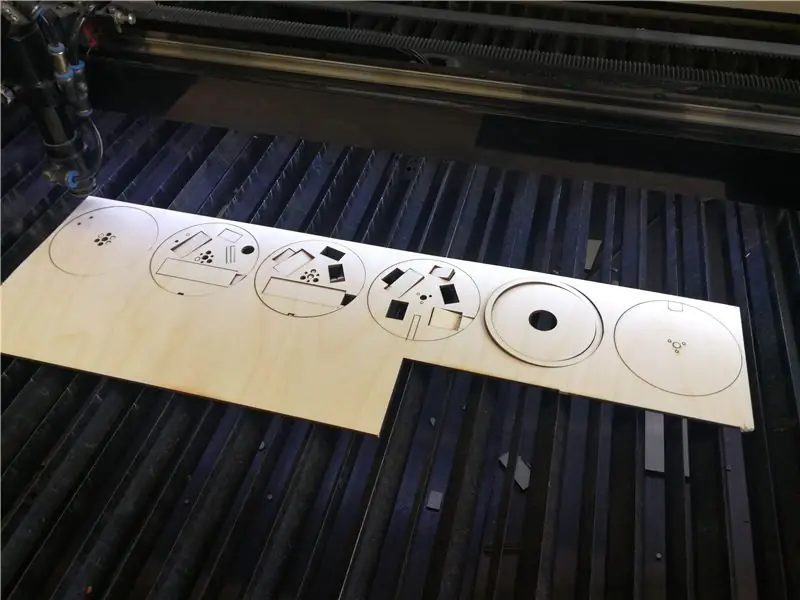

O Base_Case_Files.zip anexado contém os arquivos dxf para cortar a laser as 6 camadas para construir a caixa para os componentes que controlam a faixa de led APA102C.

As camadas 1-3 do design da caixa devem ser coladas umas às outras. Mas certifique-se de que um ímã (diâmetro de 10 mm, altura: 3 mm) seja colocado no recorte circular na Camada 2 antes de colar as três camadas. Certifique-se também de que o ímã esteja colado com o pólo correto na parte inferior, pois o sensor de efeito Hall colocado na plataforma construída na Etapa 3 responderá apenas a um lado do ímã.

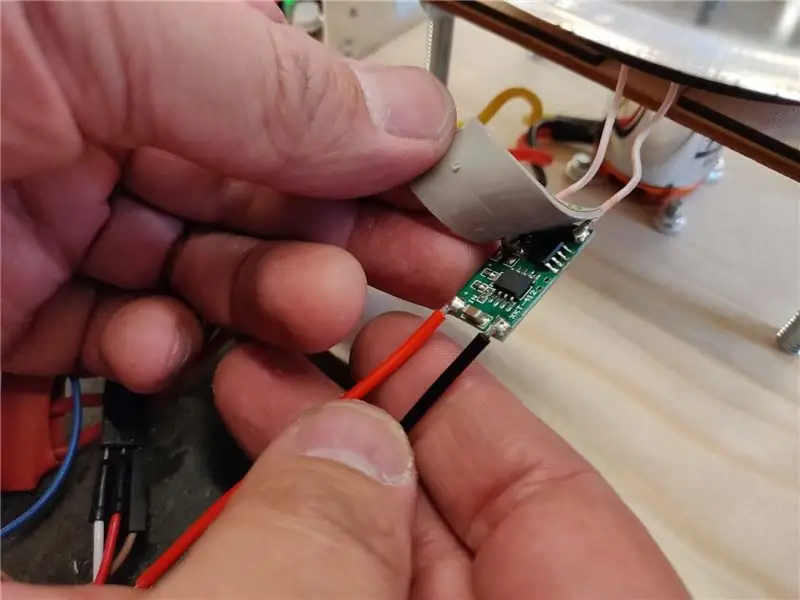

O design da caixa contém compartimentos para os componentes listados nos esquemas de fiação anexados. O IC 74AHCT125 é necessário para converter o sinal de 3,3 V do Teensy para o sinal de 5 V necessário para a tira de led APA102. As camadas 4 e 5 também podem ser coladas. A camada superior 6 pode ser empilhada sobre as outras camadas. Todas as camadas ficarão na posição correta com o auxílio de 3 hastes de aço com diâmetro de 2mm. Existem três pequenos orifícios para as hastes de aço de 2 mm ao redor do orifício maior para a haste rotativa roscada de 4 mm fixada ao motor sem escovas. Assim que todos os componentes forem soldados de acordo com o esquema, a caixa completa pode ser colocada no adaptador aparafusado impresso na Etapa 3. Certifique-se de que todos os fios abertos estão devidamente isolados com tubos termorretráteis. Esteja ciente de que o funcionamento correto do sensor hall destas etapas depende do ímã colocado no suporte do ímã descrito na etapa 3.

O código de prova de conceito anexado 3D_POV_POC.ino iluminará alguns leds em vermelho. O esboço resulta em um quadrado sendo exibido assim que o cilindro começa a girar. Mas antes que a rotação comece, os leds necessários para simular um quadrado são ativados por padrão. Isso é útil para testar o funcionamento correto dos leds na próxima etapa.

Etapa 5: cilindro giratório com tiras de LED

O Rotor_Cylinder_Files.zip anexado contém os arquivos dxf para cortar uma folha de acrílico com 2 mm de espessura. Os 14 discos resultantes são necessários para construir o cilindro transparente para este projeto POV. Os discos precisam ser empilhados uns sobre os outros. O design dos discos cilíndricos permite que 12 tiras de led sejam soldadas juntas como uma tira longa de led. Começando no disco um, uma pequena tira de led contendo 6 leds precisa ser fixada a um disco usando os adesivos na tira de led. Solde os fios na tira de led primeiro, antes de prender as tiras de led ao disco usando os adesivos adesivos. Caso contrário, você corre o risco de que a pistola de solda derreta o disco de acrílico.

Uma vez que o disco nº 13 é empilhado sobre o cilindro transparente, a haste de aço de 2 mm usada para manter todas as camadas nas posições corretas agora também pode ser cortada no comprimento certo, alinhada com a parte superior do disco nº 13 do cilindro. O disco nº 14 pode então ser usado para manter as hastes de aço de 2 mm no lugar com a ajuda de duas porcas M4.

Devido ao tempo necessário para construir o dispositivo inteiro, ainda não fui capaz de programar telas 3D visualmente interessantes e estáveis dentro do prazo do hackathon. Esse também é o motivo pelo qual o código fornecido para controle dos leds ainda é muito básico para a prova do conceito, apresentando apenas um quadrado vermelho tridimensional por enquanto.

Etapa 6: Lições Aprendidas

Teensy 3.6

- Eu encomendei um Teensy 3.5 para este projeto, mas o fornecedor me enviou um Teensy 3.6 por engano. Como eu estava ansioso para terminar o projeto dentro do prazo do hackathon, decidi seguir em frente com o Teensy 3.6. A razão pela qual eu quis usar o Teensy 3.5 foi por causa das portas, elas são 5V tolerantes. Este não é o caso do Teensy 3.6. Essa também é a razão pela qual eu tive que introduzir um conversor lógico bidirecional para a configuração. Com um Teensy 3.5, isso não seria necessário.

- Problema de aumento de energia: Ao ligar o dispositivo, há um aumento de energia por meio do módulo de carregamento dc-dc sem fio para alimentar o Teensy 3.6. Infelizmente, a aceleração é muito lenta para que o Teensy 3.6 inicie corretamente. Como solução alternativa, atualmente tenho que ligar o Teensy 3.6 por meio da conexão micro USB e, em seguida, conectar a fonte de alimentação de 12 V que alimenta o transmissor dc-dc sem fio. Assim que o receptor dc-dc sem fio também estiver fornecendo energia para o Teensy, posso desconectar o cabo USB. Pessoas compartilharam seu hack com um MIC803 para o problema de aumento lento de energia aqui:

Módulo de tela LCD

Comportamento irregular na alimentação externa. A tela funciona corretamente quando alimentada por USB. Mas quando eu ligo a tela LCD através da placa de ensaio usando o 5V fornecido pelo BEC ou uma fonte de alimentação independente, o texto começa a ficar embaralhado após alguns segundos depois que o texto deve mudar. Ainda preciso investigar o que está causando esse problema

Mecânico

A fim de testar minha unidade de controlador de motor para medir as RPMs reais, deixo o motor girar com o parafuso no adaptador, parafuso e caixa de base anexados ao motor. Durante um dos testes iniciais, os parafusos que conectam o suporte do motor ao motor se soltam devido às vibrações. Felizmente, percebi esse problema a tempo, então um desastre potencial foi evitado. Resolvi esse problema aparafusando um pouco mais os parafusos ao motor e também usei algumas gotas de Loctite para prendê-los ainda mais

Programas

Quando você exporta esboços do Fusion 360 como arquivos dxf para o cortador a laser, as linhas de suporte são exportadas como linhas regulares

Etapa 7: melhorias potenciais

O que eu teria feito de forma diferente com base na experiência que ganhei com este projeto:

- Usando uma faixa de led contendo pelo menos 7 leds em vez de 6 leds por camada para algumas visualizações textuais mais agradáveis

- Compre um motor sem escova diferente onde o eixo já esteja saliente no lado correto (parte inferior) do motor. (por exemplo: https://hobbyking.com/de_de/ntm-prop-drive-28-36-1000kv-400w.html) Isso vai lhe poupar o trabalho de cortar o eixo ou empurrar o eixo para o lado correto como eu tinha que fazer agora.

- Gastar mais tempo equilibrando o dispositivo para minimizar as vibrações, sejam mecânicas ou modeladas no Fusion 360.

Também tenho pensado em algumas melhorias potenciais, que posso analisar se o tempo permitir:

- Uso real da funcionalidade do cartão SD no Teensy para criar animações mais longas

- Aumente a densidade da imagem usando leds menores (APA102 (C) 2020). Quando comecei este projeto, há algumas semanas, as tiras de led contendo esses pequenos leds (2x2 mm) não estavam prontamente disponíveis no mercado. É possível comprá-los como componentes SMD separados, mas eu só consideraria essa opção se você estiver disposto a soldar esses componentes em um PCB personalizado.

- Transfira imagens 3D sem fio para o dispositivo (Wifi ou Bluetooth). Isso também deve possibilitar a programação do dispositivo para visualizar som / música.

- Converta animações do Blender para um formato de arquivo que pode ser usado com o dispositivo

- Coloque todas as tiras de led na placa de base e direcione a luz para as camadas de acrílico. Em cada camada diferente, pequenas áreas podem ser gravadas para refletir a luz quando omitidas dos leds. A luz deve ser focada nas áreas gravadas. Isso deve ser possível criando um túnel guiando a luz ou usando lentes nos leds para focalizar a luz.

- Melhorando a estabilidade do visor volumétrico 3D e regulando a velocidade de rotação, separando a base rotativa do motor brushless usando engrenagens e uma correia dentada.

Etapa 8: grite

Gostaria de agradecer especialmente às seguintes pessoas:

- Minha fantástica esposa e filhas, pelo apoio e compreensão.

- Teun Verkerk, por me convidar para o Hackathon

- Nabi Kambiz, Nuriddin Kadouri e Aidan Wyber, por seu apoio, assistência e orientação durante todo o Hackaton

- Luuk Meints, um artista e um colega participante deste Hackaton que foi tão gentil em me dar um curso pessoal de velocidade de 1 hora de introdução ao Fusion 360 que me permitiu modelar todas as peças que eu precisava para este projeto.

Recomendado:

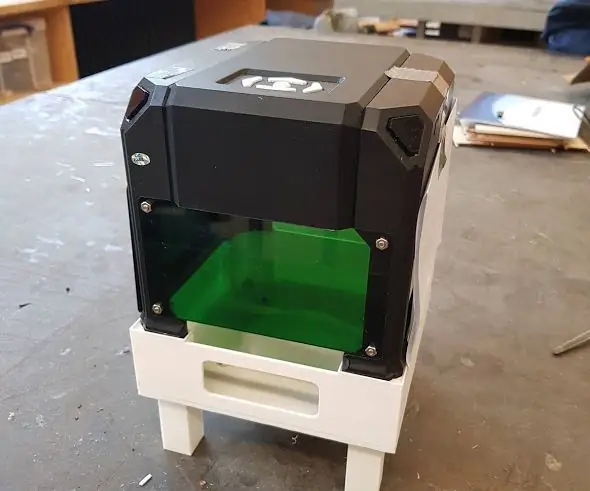

Gravador de código de barras da Apple (Photonics Hackathon Phablabs): 3 etapas

Gravador de código de barras da Apple (Photonics Hackathon Phablabs): Olá a todos, Como parte de nosso desafio Phablabs Photonics, fomos solicitados a criar um dispositivo capaz de substituir adesivos em frutas. Você também odeia adesivos de frutas? E você gostaria de fazer uma mudança ambientalmente correta? Então, gostaríamos de ins

BIG POV Fan: HACKED !!: 7 etapas (com fotos)

BIG POV Fan: HACKED !!: ESTE é um projeto DIY simples, divertido e fácil que crianças e adultos podem gostar de fazer. POV ou persistência de projetos de visão são projetos interessantes e divertidos de construir. tudo que você precisa é de um led de motor e alguns componentes fáceis de encontrar, se você gostou

Placas holográficas - Photonics Challenger Hackathon PhabLabs: 6 etapas

Placas Holográficas - Photonics Challenger Hackathon PhabLabs: No início deste ano, fui convidado a participar do PhabLabs Photonics Hackathon no Science Center Delft na Holanda. Aqui eles têm um ótimo espaço de trabalho com várias máquinas que poderiam ser usadas para criar algo que eu normal

(POV) Persistência do globo de visão: 8 etapas (com fotos)

(POV) Persistência do Globo de Visão:! Atualização! Eu adicionei um programa Excel que torna muito mais fácil desenhar e codificar novas imagens! Uma simples persistência de globo de visão. REPRODUZIR VÍDEOEste é um projeto que tenho em mente há algum tempo e o projeto " Make It Glow " concurso foi apenas o

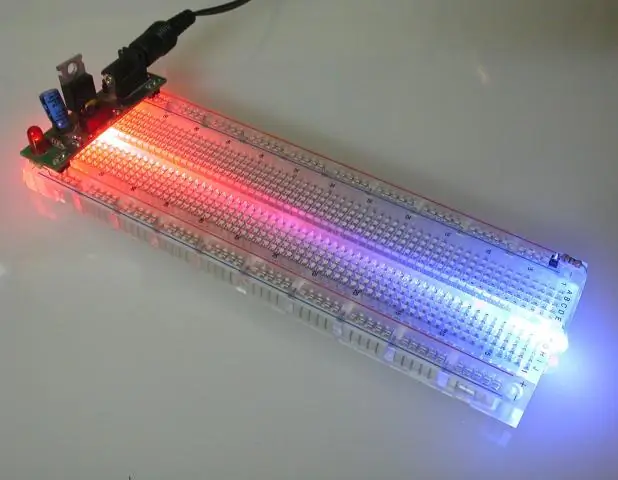

Bling Out Your Breadboard (como adicionar LED indicador de energia ao Solarbotics Transparent Breadboard): 7 etapas

Bling out Your breadboard (como adicionar LED indicador de energia à placa de ensaio transparente Solarbotics): Essas placas de ensaio transparentes são muito parecidas com qualquer outra placa de ensaio de eletrônicos, mas são claras! Então, o que se pode fazer com uma placa de ensaio transparente? Acho que a resposta óbvia é adicionar LEDs de energia