Índice:

- Etapa 1: Calibração de temperatura por Steinhart-Hart

- Etapa 2: Montagem: Materiais e Métodos

- Etapa 3: Montagem: Soldagem e construção em etapas…

- Etapa 4: finalização da montagem e inicialização

- Etapa 5: entrada do usuário, codificador rotativo e pacote de reforço de toque capacitivo

- Etapa 6: Resumo: Medições de temperatura ambiente e outras ideias ……

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-06-01 06:10.

Nos mundos da ciência e da engenharia, manter o controle da temperatura aka (movimento dos átomos na termodinâmica) é um dos parâmetros físicos fundamentais que devemos considerar em quase todos os lugares, desde a biologia celular até motores de foguetes de combustível pesado e impulsos. Em computadores e basicamente em todos os lugares onde esqueci de mencionar. A ideia por trás deste instrumento era bem simples. Durante o desenvolvimento do firmware precisei de uma configuração de teste onde pudesse testar o firmware para os bugs em vez dos nossos produtos, que são feitos à mão por técnicos para não estarem causando nenhum tipo de mau funcionamento relacionado ao mencionado acima. Esses instrumentos tendem a esquentar e, portanto, é necessário um monitoramento constante e preciso da temperatura para manter todas as partes do instrumento em funcionamento e, não menos importante, com um desempenho excepcional. Usar termistores NTC para resolver a tarefa tem vários benefícios. Os NTCs (coeficiente de temperatura negativo) são termistores especiais que mudam a resistência dependendo da temperatura. Esses NTCs combinados com o método de calibração descoberto por Stanely Hart e John Steinhart conforme descrito no artigo "Deep-Sea Research 1968 vol.15, pp 497-503 Pergamon Press" é a melhor solução no meu caso. O documento discute métodos de medição de temperatura de ampla faixa (centenas de Kelvins …) com esses tipos de dispositivos. No meu entendimento, vindo de uma formação em engenharia, quanto mais simples o sistema / sensor, melhor. Ninguém quer ter algo super complicado debaixo d'água, em profundidades quilômetros que podem causar problemas ao medir a temperatura ali apenas devido à sua complexidade. Duvido que o sensor funcione de forma semelhante, talvez o termopar funcione, mas requer alguns circuitos de suporte e é para casos de extrema precisão. Então vamos fazer uso desses dois, para o projeto do sistema de refrigeração que tem vários desafios. Alguns deles são: o nível de ruído, a amostragem efetiva do valor em tempo real e, possivelmente, tudo acima mencionado em um pacote simples e prático para facilidade de reparo e manutenção também, os custos por unidade. Enquanto escrevia o firmware, a configuração ficava cada vez mais ajustada e aprimorada. Em algum momento, percebi que também poderia se tornar um instrumento autônomo devido à sua complexidade.

Etapa 1: Calibração de temperatura por Steinhart-Hart

Há um bom artigo na Wikipedia que ajudará a calcular os coeficientes do termistor, dependendo da temperatura necessária e da faixa do termistor. Na maioria dos casos, os coeficientes são super pequenos e podem ser desprezados na equação em sua forma simplificada.

A equação de Steinhart-Hart é um modelo da resistência de um semicondutor em diferentes temperaturas. A equação é:

1 T = A + B ln (R) + C [ln (R)] 3 { displaystyle {1 / over T} = A + B / ln (R) + C [ln (R)] ^ { 3}}

Onde:

T { displaystyle T} é a temperatura (em Kelvin) R { displaystyle R} é a resistência em T (em ohms) A { displaystyle A}, B { displaystyle B} e C { displaystyle C} são os coeficientes de Steinhart-Hart que variam dependendo do tipo e modelo do termistor e da faixa de temperatura de interesse. (A forma mais geral da equação aplicada contém um [ln (R)] 2 { displaystyle [ln (R)] ^ {2}}

termo, mas isso é frequentemente negligenciado porque normalmente é muito menor do que os outros coeficientes e, portanto, não é mostrado acima.)

Desenvolvedores da equação:

A equação leva o nome de John S. Steinhart e Stanley R. Hart, que publicou a relação pela primeira vez em 1968. [1] O professor Steinhart (1929-2003), membro da American Geophysical Union e da American Association for the Advancement of Science, foi membro do corpo docente da University of Wisconsin - Madison de 1969 a 1991. [2] O Dr. Hart, cientista sênior da Woods Hole Oceanographic Institution desde 1989 e membro da Geological Society of America, da American Geophysical Union, da Geochemical Society e da European Association of Geochemistry, [3] estava associado ao Professor Steinhart na Carnegie Institution de Washington quando a equação foi desenvolvida.

Referências:

John S. Steinhart, Stanley R. Hart, Calibration curves for thermistors, Deep-Sea Research and Oceanographic Abstracts, Volume 15, Issue 4, August 1968, Pages 497-503, ISSN 0011-7471, doi: 10.1016 / 0011-7471 (68) 90057-0.

"Resolução memorial do corpo docente da Universidade de Wisconsin-Madison sobre a morte do professor emérito John S. Steinhart" (PDF). University of Wisconsin. 5 de abril de 2004. Arquivado do original (PDF) em 10 de junho de 2010. Página visitada em 2 de julho de 2015.

"Dr. Stan Hart". Instituto Oceanográfico de Woods Hole. Retirado em 2 de julho de 2015.

Etapa 2: Montagem: Materiais e Métodos

Para começar a construir, precisamos consultar o BOM aka (Bill on Materials) e ver quais peças planejamos usar. Além do BOM, ferro de solda, um par de chaves, chaves de fenda e uma pistola de cola quente seriam necessários. Eu recomendaria ferramentas de laboratório de eletrônica básica tendo ao seu lado para sua conveniência.

- Placa de prototipagem-1

- Hitachi LCD Display-1

- Mean Well 240V >> 5Volt power supply-1

- LED-3 vermelho

- LED-3 azul

- LED verde-1

- LED-1 amarelo

- Relé OMRON (DPDT ou similar 5 Volt) -3

- Potenciômetro 5KOhm-1

- Resistores (470Ohm) - vários

- BC58 Transistor-3

- Diodo-3

- Regulador de baixa tensão de queda-3

- LEDs SMD (verde, vermelho) -6

- Microprocessador MSP-430 (Ti 2553 ou 2452) -2

- Interruptor mecânico de freio antes da fabricação (240 V 60 Hz) -1

- Rotary-Encoder-1

- Suportes de plástico Ritchco-2

- Soquetes DIP para MSP-430 Microprocessador -4

- Cabo de alimentação de eletricidade para tomada de parede-1

- Fios de jumpers (várias cores) - muito

- Sonda NTC, também conhecida como valor de termistor 4k7, EPCOS B57045-5

- 430BOOST-SENSE1- Capacitive Touch BoosterPack (Texas Instruments) -1 (opcional)

- Ventiladores de resfriamento (opcional) no caso de algo precisar ser resfriado- (1-3) (opcional)

- Radiador de alumínio puro com 5 orifícios perfurados para sondas NTC-1

- Placas de plástico com orifícios - 2

- Porcas, parafusos e alguns parafusos para montar a construção do transportador-20 (por peça)

- Fio para PCB preff_board soquete de montagem versão de 2 fios com parafuso dentro-1

- Sharp® LCD BoosterPack (430BOOST-SHARP96) (opcional), serve como segundo visor frontal-1

Eu sei que é uma conta bem alta de materiais e pode custar uma quantia decente de dinheiro. No meu caso, consigo tudo através do meu empregador. Mas caso vocês queiram mantê-lo barato, você não deve considerar as peças opcionais. Todo o resto é fácil de obter na Farnell14, DigiKey e / ou em algumas lojas especializadas em eletrônicos locais.

Eu decidi sobre a linha de microprocessadores MSP-430 porque eu os tinha por aí. Embora seja fácil escolher "AVRs" RISC MCU's. Algo como ATmega168 ou ATmega644 com Tecnologia Pico-Power. Qualquer outro microprocessador AVR fará o trabalho. Eu sou um grande "fanboy" do Atmel AVR, na verdade. E vale a pena mencionar que se você está vindo da formação técnica e quer fazer uma boa montagem, não use nenhuma placa Arduino, se você é capaz de programar AVRs autônomos, seria muito melhor, senão então tente programar o CPU e incorporar ao dispositivo.

Etapa 3: Montagem: Soldagem e construção em etapas…

Começar a montagem, também conhecido como soldagem dos menores componentes, é um bom começo. Comece com os componentes smd e a fiação. Solde o Power-Bus primeiro, em algum lugar como fiz na minha pré-placa, e depois torne-o mais longo de forma que todas as peças da pré-placa acessem facilmente o Power-Bus sem qualquer redirecionamento ou complicações. Usei fios em todo o preffboard, e isso parece muito louco, mas pode-se projetar mais tarde um PCB adequado, uma vez que o protótipo funcione.

- soldar peças SMD (para indicação de energia dos MCUs MSP-430, entre Vcc e GND)

- soldar o barramento de força e a fiação (encaminhar de forma que forneça energia ao MSP-430)

- soldar todos os tipos de soquetes DIL (a fim de conectar os ICs MSP-430 x 2

- soldar reguladores de tensão de baixa queda com seu suporte adequado (capacitores, para queda de energia 5 >> 3,3 Volts)

- transistores de solda e resistores e diodos para os relés e interface com o MCU.

- Solde o Potenciômetro de 10k Ohm para o controle de brilho da tela LCD.

- soldar os LEDs próximos aos relés, indicador de dois estados vermelho / azul (azul = ligado, vermelho = desligado).

- soldar a fonte de alimentação do Mean Well 240Volts >> 5 Volts com seus conectores.

- Solde a chave mecânica azul (break-before-make) ao lado da fonte de alimentação.

Solde tudo o que sobrar. Não criei esquemas adequados a partir do dispositivo apenas por falta de tempo, mas é bastante simples com qualquer experiência em eletrônica. Após a conclusão da soldagem, tudo deve ser verificado, para conexões adequadas para evitar qualquer tipo de curto-circuito nas linhas de força.

Agora é hora de montar a construção do transportador. Como nas fotos, usei 2 x placas de plástico com orifícios de tamanho M3 (4 x por placa) para ter parafusos longos e porcas e arruelas passando, parafusos de distância e arruelas são perfeitos para tais interconexões. Ele precisa ser apertado de ambos os lados para poder segurar as placas verdes juntas.

A pré-placa deve ser inserida entre as arruelas frontais, ou seja, essas arruelas frontais devem ter um diâmetro grande (até 5 mm) para que se possa inserir a pré-placa entre elas e, em seguida, apertá-las. Se feito corretamente, a placa ficará firme a 90 °. Outra opção para prendê-lo no lugar seria usar suportes de PCB de plástico Ritcho montados nesses parafusos distanciadores em um ângulo de 90 °, o que o ajudará a aparafusar as peças plásticas aos parafusos distanciadores. Neste ponto, você deve ser capaz de conectar / conectar o pré-painel.

Após a instalação do pré-painel, a tela LCD (16x2) vem como a seguir e deve ser instalada. Eu uso o meu no modo de 4 bits para conservar GPIO ^ _ ^))))))). Use o modo 4 bits, caso contrário, você não terá GPIO suficiente para concluir o projeto. A luz de fundo, Vcc e Gnd são soldados através de um potenciômetro ao barramento de força. Os cabos do barramento de dados do display devem ser soldados diretamente ao micrcocontrolador MSP-430. Use apenas GPIO digital. O GPIO analógico de que precisamos para os NTCs. Existem 5 dispositivos NTC, então é apertado lá.

Etapa 4: finalização da montagem e inicialização

Para instalar as sondas / NTCs 5 x peças no radiador, deve-se realizar a perfuração. Consulte a ficha técnica do NTC, que acrescentei como imagem para os diâmetros e profundidade do furo perfurado. Posteriormente, o furo perfurado deve ser ajustado com ferramenta para aceitar a cabeça de tamanho M3 dos NTCs. Usar 5 x NTC é uma espécie de média e suavização de hardware. O MSP-430 possui um ADC com resolução de 8 bits, portanto, com 5 x sensores será fácil calcular a média dos resultados. Não descartamos CPUs Ghz aqui, portanto, em nosso mundo embarcado, todo clock de CPU é essencial. A média secundária será executada no Firmware. Cada NTC tem uma perna, e para poder ler os dados via ADC de bordo, deve-se formar um divisor de tensão, consistindo de R (NTC) + R (def). A porta ADC deve ser conectada no centro dessas duas. R (def) é um segundo resistor que deve ter um valor fixo de 0,1% ou melhor, normalmente na faixa de R (NTC). Opcionalmente, você pode adicionar um OP-Amp para amplificar o sinal. Consulte a figura nesta seção para conectar os prpbes NTC.

Quando a soldagem for concluída e verificada, a próxima etapa é instalar o microcontrolador MSP-430 em seus soquetes DIL. Mas antes eles precisam ser programados. Nesta etapa, é possível ligar o dispositivo (sem o microcontrolador) para testes preliminares. Se tudo estiver montado corretamente, o dispositivo deve ligar e os relés devem estar no estado desligado, indicado pelos LEDs vermelhos, e os ventiladores devem funcionar e o display deve estar ligado, mas sem nenhum dado nele, apenas a luz de fundo azul.

Etapa 5: entrada do usuário, codificador rotativo e pacote de reforço de toque capacitivo

É sempre bom ter um dispositivo de entrada, que pode ser usado para inserir dados no dispositivo. O botão magnético com ímãs permanentes é uma boa escolha aqui. Sua tarefa é inserir o limite de temperatura para os ventiladores montados no bloco do radiador. Ele permite que o usuário insira um novo limite de temperatura por meio de interrupções. Basta girar para a esquerda ou direita para adicionar ou subtrair valores na faixa de (20-100 ° C). O valor mais baixo é determinado pela temperatura ambiente da sala.

Este botão possui um pequeno circuito que transmite o sinal digital para o microcontrolador. A lógica alta / baixa é então interpretada pelo GPIO para entrada.

O segundo dispositivo de entrada é o booster-pack capacitivo de toque. Também é possível usar o Booster-pack, mas não é possível usar ambos, apenas devido à falta do GPIO no MCU alvo. O Booster pack leva para muitos GPIO.

Na minha opinião, Knob é melhor do que o Booster-Pack. Mas é bom ter uma escolha. Se o Booster pack for desejado, então há uma biblioteca pronta da Ti para usá-lo. Não vou entrar em detalhes sobre isso.

Etapa 6: Resumo: Medições de temperatura ambiente e outras ideias ……

Após a instalação do MCU ao ligar, ele irá cumprimentá-lo e, em seguida, proceder às medições. O firmware primeiro mantém os ventiladores no estado desligado. Inicia uma série de medições em 5 sondas NTC, que então são combinadas em um valor absoluto. Então, após este valor e limite de comparação (dados do usuário), ele liga ou desliga os ventiladores (ou dispositivos desejados, qualquer outra coisa) anexados aos relés DPDT. Considere que você pode anexar a esses 3 x Relés qualquer coisa que precise ser desligada ou desligada. Os relés são capazes de passar de corrente de 16 amperes, mas não acho uma boa ideia começar a usar cargas pesadas nessas saídas.

Espero que esta "coisa" (^ _ ^) …….. hehe seja útil para alguém. Minha contribuição para a mente coletiva global ^^).

Eu me pergunto se alguém vai tentar construí-lo. Mas caso o façam, terei todo o gosto em ajudar em tudo. Tenho o firmware no CCS e na Energia. Por favor, me avise, pessoal, se precisar. Sinta-se à vontade para enviar mensagens de texto sobre perguntas e sugestões. Saudações da Alemanha "ensolarada".

Recomendado:

Pingo: um iniciador de bola de pingue-pongue com detecção de movimento e alta precisão: 8 etapas

Pingo: um lançador de bola de pingue-pongue com detecção de movimento e alta precisão: Kevin Nitiema, Esteban Poveda, Anthony Mattacchione, Raphael Kay

Arduino Nano - Tutorial do sensor de altímetro de precisão MPL3115A2: 4 etapas

Arduino Nano - MPL3115A2 Precision Altimeter Sensor Tutorial: O MPL3115A2 emprega um sensor de pressão MEMS com uma interface I2C para fornecer dados precisos de pressão / altitude e temperatura. As saídas do sensor são digitalizadas por um ADC de alta resolução de 24 bits. O processamento interno remove as tarefas de compensação do

DropArt - Colisor fotográfico de precisão de duas gotas: 11 etapas (com imagens)

DropArt - Colisor fotográfico de duas gotas de precisão: Olá a todos, Neste instrutível apresento meu projeto para um colisor de duas gotas de líquido controlado por computador. Antes de começarmos com os detalhes do design, acho que faz sentido explicar exatamente qual é o propósito do design.Um divertido, interessante

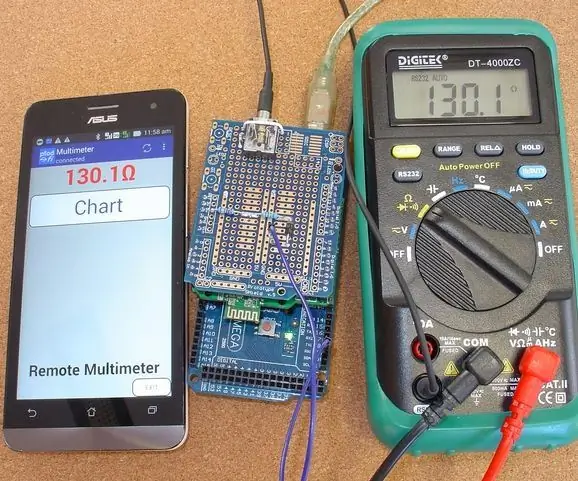

Registro de dados remoto de alta precisão usando multímetro / Arduino / pfodApp: 10 etapas (com imagens)

Registro de dados remoto de alta precisão usando multímetro / Arduino / pfodApp: atualizado em 26 de abril de 2017 Circuito e placa revisados para uso com medidores USB 4000ZC.Nenhuma codificação Android necessária. para registro e

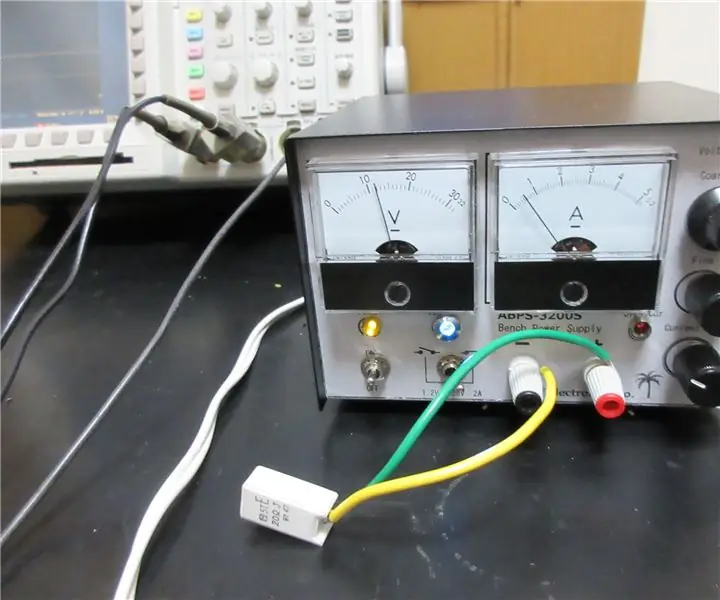

Fonte de alimentação de bancada variável analógica DIY com limitador de corrente de precisão: 8 etapas (com imagens)

Fonte de alimentação de bancada variável analógica DIY com limitador de corrente de precisão: Neste projeto, vou mostrar como usar o famoso LM317T com um transistor de potência de reforço de corrente e como usar o amplificador de detecção de corrente LT6106 de tecnologia linear para limitador de corrente de precisão. Este circuito pode permitir você pode usar até mais de 5A