Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

A ferramenta mais importante em meu espaço de trabalho seria meu ferro de solda TS-100. Por causa disso, acabo levando-o comigo para todos os lugares. Depois de algumas quedas acidentais, decidi imprimir um estojo rápido (altura de 0,7 camada) para ele para que pudesse levar meu ferro na minha bolsa de ferramentas sabendo que estava protegido. Isso nunca teve a intenção de ser uma solução de longo prazo, pois não era exatamente bonito e não era um bom exemplo do trabalho que eu faço. Originalmente, eu ia fazer o tão popular estojo de PVC para o meu ferro, mas senti que poderia fazer melhor. Passei algum tempo projetando e cheguei a isso. Este caso utiliza uma haste de fibra de carbono normalmente usada para drones grandes como uma capa protetora para o ferro (há apenas 0,2 mm de folga para o ferro no tubo). Para as pontas, achei que o melhor material era madeira impressa em 3D e tingida para parecer mogno. Fiz tudo para fora, certificando-me de sentir o interior da tampa e tudo. Outro recurso que adicionei foi uma capa de TPU ao redor da ponta do ferro para evitar que chacoalhe dentro da minha bolsa de ferramentas. Este caso pode ser mais arte do que qualquer outra coisa, mas certamente faz seu trabalho bem.

Etapa 1: reunindo as peças

Preciso começar dizendo que o projeto dele não é exatamente barato. A maior razão para o custo é que as peças vêm em quantidades maiores do que você jamais precisará. Dito isso, se você quiser uma dessas caixas, mas não precisa de fibra de carbono extra, filamento de madeira, filamento TPU e epóxi ao redor, você sempre pode comprar uma caixa pré-fabricada em minha loja online (é mais barato do que construir uma você mesmo):

Partes: (não são links afiliados)

- US $ 22,98 - ramal de 20 mm, tubo de fibra de carbono de 18 mm int -

- $ 32,66 - Filamento de madeira Hatchbox -

- $ 45,99 - Filamento SainSmart TPU -

- US $ 7,87 - JB Weld clear epóxi -

- US $ 9,38 - feltro de criação -

- US $ 4,34 - tinta para madeira MinWax Red Mahogany -

- US $ 15,83 - Rust-oleum Ultimate Polyurethane Spray (Gloss) -

- $ 13,28 - Fita do pintor -

Total: ~ $ 152,33 (ou compre o produto acabado de mim por $ 20- $ 35 aqui)

Ferramentas:

- Dremel ou outra ferramenta rotativa com uma roda de corte (as lâminas dentadas destroem as fibras).

- Sharpie de ponta ultrafina (no vídeo eu usei um lápis, mas fora da câmera, tracei no Sharpie)

- Impressora 3D que pode imprimir flexíveis (por razões óbvias).

- Vários grãos de lixa

- pincel pequeno

- tesoura (para cortar feltro)

- Máscara contra poeira, luvas e óculos de segurança (não são realmente ferramentas, mas o EPI é importante)

Etapa 2: Cortando a fibra de carbono

Uma das etapas mais rápidas, mas também a mais cara se você der um deslize, é cortar a fibra de carbono. A fim de obter um bom ajuste para o seu ferro, você vai querer cortar o tubo para exatamente 170 mm. Isso pode parecer um pouco longo, mas lhe dará espaço suficiente para qualquer um dos cartuchos de aquecedores comuns (alguns são alguns mm mais longos do que outros). Para preparar o carbono para o corte, você vai querer embrulhar o tubo em fita adesiva para evitar dividir as fibras. A fita também reduz a poeira de carbono produzida pelo corte e também oferece uma boa superfície para traçar a linha de corte.

Depois de ter a marca em 170 mm, é hora de pegar seu EPI e se preparar para fazer alguns ajustes. Tecnicamente, a fibra de carbono deve ser cortada com uma roda de diamante, mas as rodas de corte normais são mais baratas e fazem um trabalho igualmente bom.

Algumas dicas para corte são:

- Não tenha pressa e faça um corte reto e bonito.

- As fibras de carbono podem irritar os pulmões se inaladas, portanto, use uma máscara contra partículas.

- O pó de carbono também pode irritar sua pele, então luvas descartáveis são uma boa ideia, se você tiver algumas à mão.

- Tente ficar cerca de 1 mm além de sua linha para que você possa molhar a areia até os 170 mm desejados.

Depois de cortar o tubo, você vai querer escovar um pouco de solda JB transparente nas extremidades do tubo de carbono para protegê-lo e evitar que as fibras se desfiem. É importante usar o tipo de epóxi listado na lista de peças. Este vídeo de um colega YouTuber explica o porquê: https://goo.gl/8j1wTR Usar um cotonete ou mesmo apenas um palito de dente deve ser suficiente para obter o epóxi nas pontas. Após a cura do JB Weld, sinta-se à vontade para lixar mais levemente para deixá-lo bem e liso, apenas não lixe todo o caminho de volta ao carbono bruto. (Eu usei 600 grãos)

Etapa 3: Faça alguns bonés

Agora que você tem a base para sua capa, é hora de enfeitá-la com belos detalhes em madeira. Decidi não incluir os arquivos.stl neste instrutível, pois você vai querer um ajuste perfeito e cada impressora é diferente. Ao projetar seus bonés, você pode fazê-los da maneira que quiser.

Algumas dicas:

- Faça as tampas parecerem diferentes para que você possa dizer qual é a tampa e qual é a base (aquela que ficará colada ao carbono).

- O diâmetro interno da tampa deve ser exatamente 20 mm quando impresso.

- Mantenha o diâmetro da parede bem fino para que ele possa flexionar e segurar o tubo de carbono.

- Um pequeno chanfro no interior da tampa pode torná-la mais fácil de colocar ao fechar a caixa.

Depois de imprimir as tampas, é hora de lixar! Comece com uma lixa de 120-200g para eliminar espinhas ou outras imperfeições. Depois que estiver com boa aparência, mude para cerca de 400g para dar um toque acetinado aos seus bonés. Isso ajudará a segurar a mancha. Ao lixar, parei antes que todas as linhas de camada tivessem desaparecido para dar a aparência de madeira-grão quando manchada.

Etapa 4: Cuidado com a mancha

Nem é preciso dizer, mas a mancha mancha quase tudo. Afinal, está no nome. Com isso dito, é hora de pegar um jornal velho e começar a trabalhar. A coloração da madeira impressa em 3D é muito diferente da coloração da madeira real. Isso ocorre porque, embora a madeira comum, como o pinho, seja porosa e absorva e absorva a mancha, o filamento de madeira tem mais dificuldade em reter a cor. Por isso, ao pintar suas tampas, você deve evitar limpar a mancha como faria normalmente e, em vez disso, deixá-la secar por um ou dois dias. Quando fiz essa etapa, passei uma escova espessa na mancha e, depois de alguns minutos, usei o mesmo pincel para limpar a maior parte da mancha. Isso deixou manchas um pouco mais claras e escuras do que outras, que imitam o grão da madeira natural. Além disso, como afirmei na etapa anterior, não lixei a parte perfeitamente lisa, o que acabou deixando pequenas linhas superescuras como o que você veria em grãos de mogno.

Etapa 5: os humanos gostam de coisas brilhantes

O poliuretano não apenas torna o seu trabalho árduo ainda mais agradável, mas também protege seu trabalho de uma morte prematura. Este poli que usei foi projetado especificamente para o acabamento de madeira tingida. Dito isso, mesmo que seja projetado para uso com manchas, presume-se que a mancha já esteja toda embebida neste ponto e não secando lentamente na superfície. Por isso, é fundamental que você verifique se a mancha está seca antes de usar o poliuretano. Quando eu borrifei meus bonés, eles ficaram parados por cerca de dois dias em uma sala de 70 ° C e ainda pareciam um pouquinho cerosos. Eles ainda ficaram absolutamente lindos depois de três camadas. Quando você pulverizar as tampas, sugiro fazer duas camadas bastante generosas, lixar a superfície com uma lixa de 600g e finalizar com mais uma camada leve de poliéster. (com este poliuretano, deixe 2 horas entre demãos).

Etapa 6: Juntando tudo

Agora você deve ter um tubo de fibra de carbono cortado com precisão, bem como algumas tampas brilhantes de aparência de mogno. Tudo o que resta é colar um pouco de feltro na tampa superior, colar a tampa inferior no carbono e deslizar uma luva de TPU na parte inferior do tubo. Tudo isso é bastante autoexplicativo, mas vamos examiná-lo rapidamente para ter certeza de que você tem tudo.

Corte um círculo de feltro de 20 mm de diâmetro de sua folha de feltro e deslize-o para a tampa superior. Use parte do seu JB Weld para protegê-lo. (Usei supercola.)

Imprima um tubo TPU com um diâmetro externo impresso de 18 mm e um interno de 10 mm. Este tubo deve ter 50 mm de comprimento e não seria uma má ideia chanfrar a extremidade. Deslize primeiro o lado do chanfro do tubo TPU na parte inferior do tubo de carbono. Depois de prensar o tubo TPU rente ao tubo de carbono, aplique um pouco de solda JB ao redor do interior do plugue inferior. Certifique-se de aplicar cola suficiente para que o TPU e o carbono fiquem colados ao plugue de madeira.

Agora saia e compartilhe suas habilidades de soldagem com o mundo! Se você tiver dúvidas ou comentários, deixe-os abaixo. Obrigado por chegarem ao final do meu instrutível e vejo vocês na próxima!

(PS: Se você estiver interessado em alimentar seu ferro com uma bateria de broca DeWalt, confira meu outro Instructable aqui!)

Loja Etsy:

Recomendado:

Ultimate Arcade - uma versão retrospectiva: 10 etapas (com fotos)

Ultimate Arcade - uma versão retrospectiva: Experiência e visão posterior são ótimas coisas. Outro dia, eu saí no galpão olhando para a criação extinta que fiz há cerca de 10-12 anos. Eu comecei a construir isso quando minha filha tinha apenas 10 ou 11 anos e ela provavelmente tinha 12 quando completou

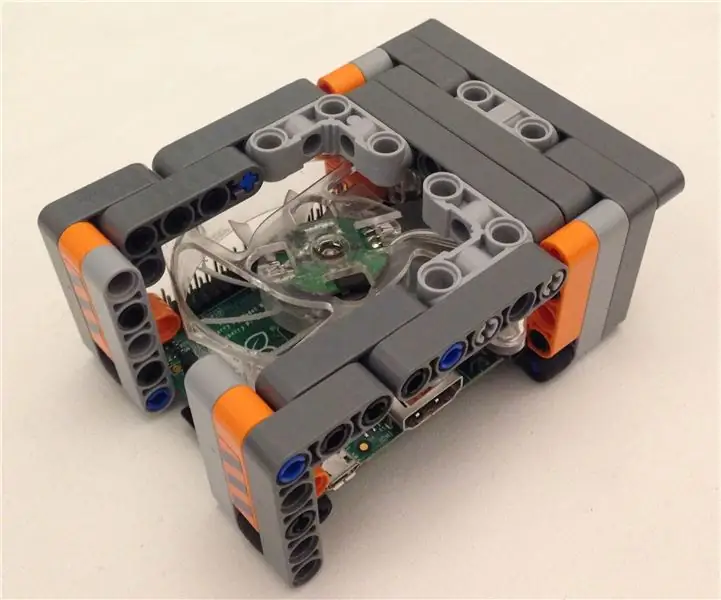

Ultimate Lego Raspberry Pi Case: 8 etapas (com imagens)

Ultimate Lego Raspberry Pi Case: Lego tem que ser uma das maiores invenções do século 20 e o Raspberry Pi tem que ser uma das maiores do 21st, então pensei que iria juntá-los e fazer minha própria capa personalizável para meu 2B . Ao fazer o meu próprio, posso adaptá-lo ac

Solar Travel Backpack Carregar em movimento: 5 etapas (com fotos)

Solar Travel Backpack..Para carregar em qualquer lugar: Carregar em qualquer lugar nunca será tão fácil.Continue caminhando e a estação de energia solar carregará sua bateria enquanto você caminha ao sol.Isso é útil para viajantes no deserto.Uma emergência O backup de energia pode ajudar a salvar uma vida! Os sacos inteligentes são o futuro

The Ultimate Ipod Altoid's Case: 9 etapas (com fotos)

The Ultimate Ipod Altoid's Case: Nós aqui da DCI gostaríamos que você soubesse que isso talvez seja considerado uma sátira, então não tente fazer isso em casa, você pode realmente se machucar ou estragar seu Ipod. Com isso resolvido, sinta-se à vontade para tentar isso. Eu não sou sua maldita mãe. Já aconteceu com todos

Archos 9 Case Tablet Pc Case: 5 etapas

Archos 9 Case Tablet Pc Case: Criando um case Archos 9 Tablet PC a partir de um case de cd / dvd e alguns materiais. Eu usei 1X caixa dupla cd / dvd 1X Sissors 1X supercola 1X linha de cotten 1X agulha 1 metro de seda (muito mais do que o necessário) 1 metro de enchimento (muito mais do que o necessário) 5 guias de velcro