Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

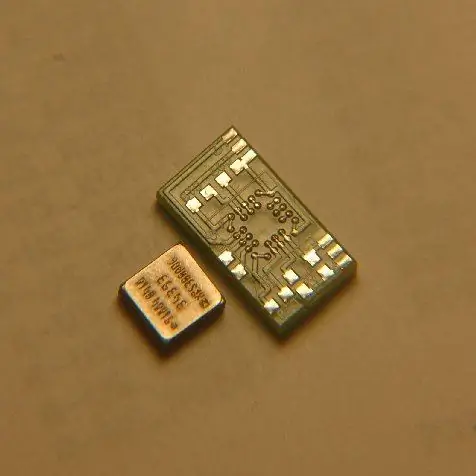

Soldar pequenos componentes SMD pode ser bastante desafiador, mas o processo também pode ser automatizado. Isso pode ser feito aplicando pasta de solda e assando-a em um forno (de refluxo) ou em uma chapa quente (como uma chapa de cozimento em sua cozinha). Na web, tenho visto muitos fornos de refluxo DIY; na minha opinião, eles têm uma grande desvantagem: eles ocupam muito espaço. Então, decidi construir uma placa de aquecimento.

A placa de aquecimento é totalmente programável, de modo que qualquer perfil de refluxo pode ser adicionado. O processo de refluxo é então totalmente automatizado. Vamos construir!

Etapa 1: Peças e Ferramentas

Peças

- Placa quente, peguei a minha em um wok antigo

- Relé de estado sólido (SSR)

- Cabo de alimentação

- Powerplug USB (plugue EUA)

- LCD

- Placa de prototipagem

- Arduino nano

- Cabeçalhos femininos

- Termopar Tipo K + amplificador MAX 6675

- Botão de apertar

- Cabo USB para mini USB

Ferramentas

- Grampos

- Cola de madeira

- Lasercutter

- Furar

- Ferro de solda

Etapa 2: o caso

Para o caso, temos duas opções, dependendo da sua placa de aquecimento. Uma primeira opção é modificar o gabinete existente, isso é viável se for grande o suficiente para acomodar um SSR, LCD etc. No meu caso, no entanto, não havia espaço suficiente, então tive que projetar um novo.

A caixa é feita de Lasercut MDF. Devido à dobradiça viva, este desenho só pode ser feito em uma máquina de corte a laser: pequenas fendas no MDF permitem que ele se curve. As peças podem ser coladas como um quebra-cabeça, basta usar grampos suficientes. Adicione a placa quente e fixe-a no lugar (a minha é fixada com parafusos na parte inferior).

Alguns orifícios adicionais precisam ser perfurados: um para o cabo de alimentação, um para o botão e dois para o LCD. Dessa forma, qualquer botão, lcd, … que você tenha ao redor pode ser ajustado para caber. O LCD pode então ser aparafusado no lugar, junto com o botão.

O termopar deve ser pressionado firmemente contra a placa quente. Faça um furo e alimente o termopar. Em seguida, deve ser pressionado contra o MDF. Usei uma pequena tira de estanho, mas você também pode usar fita ou um zip tie (faça 2 furos próximo ao orifício do termopar e passe o zip tie por eles).

Algo a ter em conta: deve estar a pensar se a utilização de MDF em combinação com uma placa de cozedura a 250 ° C é uma boa ideia. Em geral, não é, mas eu argumentei que isso não é um perigo.

As peças de MDF tocam apenas nos pés da placa de aquecimento, que são significativamente mais frios (máx. 60 ° C) do que a parte superior da placa de aquecimento. Em todos os outros lugares, o MDF e a placa de aquecimento são separados por um pequeno espaço de ar. Como o ar é um isolante muito bom, o MDF não aquece, muito menos pega fogo. Além disso, a temperatura é alta apenas durante alguns minutos, de modo que as pernas nunca podem atingir a mesma temperatura do topo (o estado estacionário nunca é alcançado).

Eu adicionei o arquivo Fusion 360 para que você possa ajustá-lo às suas necessidades. Basta ter em mente o aviso acima ao ajustar o design de sua placa de aquecimento.

Etapa 3: Eletrônica

A parte eletrônica deste projeto é bastante simples, só precisamos conectar alguns módulos. O Arduino obtém a temperatura de um termopar, cujo sinal é amplificado pelo MAX6675. Em seguida, ele exibe a temperatura em um LCD e alterna um Relé de Estado Sólido (SSR), se necessário. Tudo está representado no diagrama.

Baixa voltagem

Como eles não consomem muita energia, podemos simplesmente conectar tudo aos pinos do Arduino e configurar os pinos necessários para alimentação e aterramento.

Devido a algumas limitações de espaço, não saiu tão bem quanto eu esperava. Montei tudo em um pequeno pedaço de perfboard, soldado na parte de trás da tela LCD. O MAX6675 foi colado na parte traseira com alguma fita dupla-face.

O Arduino é alimentado por meio da porta mini USB, então o conectamos por meio de um cabo USB à fonte de alimentação. É uma boa ideia testar o sistema neste ponto, antes de prosseguir.

Alta voltagem

Agora podemos conectar a própria placa de aquecimento. Uma vez que se trata de uma cablagem de alimentação, devemos ter muito cuidado: certifique-se de que tudo está desligado durante os trabalhos!

Em primeiro lugar, devemos aterrar a placa de aquecimento para evitar eletrocussão se algo der errado. Desencape o cabo de alimentação e aparafuse firmemente o fio de aterramento amarelo / verde à caixa.

A seguir, conectaremos os dois terminais da placa de aquecimento à rede elétrica através do SSR. Conecte o fio energizado (o código de cor depende do seu país) a um lado do SSR. Conecte o segundo lado do SSR à placa de aquecimento por meio de um fio curto (mesma bitola / diâmetro do cabo de alimentação). A outra extremidade da placa de aquecimento vai para o fio neutro. Adicionei uma imagem da fiação antes de montar a placa de aquecimento no gabinete para deixar isso claro.

A fiação do adaptador de energia é mais fácil: o fio energizado vai para um terminal e o neutro para o outro. Embora eu more na Europa, usei um adaptador de força dos Estados Unidos para isso: os orifícios nos pinos são muito convenientes para conectar terminais em forma de espada.

Isso envolve a eletrônica, agora vamos explodir um pouco de vida com o código.

Etapa 4: Programação

O código é o que transforma um wok idiota em uma placa de refluxo. Ele nos permite controlar com precisão a temperatura e adicionar perfis de refluxo personalizados.

Perfis de refluxo

Infelizmente, a soldagem por refluxo não é tão simples quanto ligar o aquecedor, esperar e desligá-lo novamente. A temperatura precisa seguir um perfil específico, o chamado perfil de refluxo. Uma boa explicação pode ser encontrada aqui, ou em outros lugares na internet.

O código permite armazenar vários perfis para satisfazer necessidades diferentes (principalmente solda com ou sem chumbo). Um simples pressionamento de botão alterna entre eles. Eles são adicionados em Times_profile e Temps_profile, que são ambos vetores de 4 colunas. A primeira coluna é para a fase de pré-aquecimento, a segunda para a fase de absorção, depois rampa e finalmente a fase de refluxo.

Controlando a placa de aquecimento

Conduzir a placa quente de forma que siga esta trajetória não é fácil. A ciência por trás disso é chamada de teoria do controle. Pode-se aprofundar aqui e projetar o controlador perfeito, mas vamos mantê-lo o mais simples possível, garantindo um bom resultado. A entrada para o nosso sistema é o SSR, que o liga ou desliga, e a saída é a temperatura, que podemos medir. Ao ligar ou desligar o SSR, com base nesta temperatura, introduzimos um feedback, e é isso que nos permite controlar a temperatura. Explicarei o processo da forma mais intuitiva possível e explicarei como você pode caracterizar sua placa quente específica para funcionar com o código que criei.

Todos nós sabemos que, ao ligar um aquecedor, ele não fica quente instantaneamente. Há um atraso entre ligá-lo (ação) e esquentar (reação). Portanto, quando queremos atingir a temperatura de 250 ° C, devemos desligar a placa um pouco antes. Este atraso pode ser medido ligando a placa de aquecimento e medindo o tempo entre a ligação e a mudança de temperatura. Vamos supor que o atraso seja de 20 segundos. Preencha para a variável "timeDelay".

Outra forma de ver seria a seguinte: se desligarmos o aquecedor a 250 ° C, ele atingiria um valor mais alto - digamos 270 C - e então começaria a esfriar um pouco. A diferença de temperatura é o overshoot - 20 ° C no nosso caso. Preencha para a variável "overShoot".

Em conclusão: para atingir 250 ° C, é necessário desligar a placa a 230 ° C e esperar mais 20 segundos para que a placa atinja esta temperatura excessiva.

Quando a temperatura cair, a placa de aquecimento deve ligar novamente. Esperar por uma queda de 20 ° C não daria um bom resultado, então um limite diferente é usado. Isso é chamado de controle com histerese (valores diferentes para ligar e desligar). Pequenas rajadas de no máximo 10 segundos são usadas para manter a temperatura.

Medidas

Para verificar o controlador, registrei os dados em um arquivo excel via Putty (um terminal serial para PC com alguns recursos incríveis). Como você pode ver, o perfil de refluxo produzido é mais do que bom o suficiente. Nada mal para wok elétrico barato!

Etapa 5: teste e aproveite

Foram realizadas! Transformamos um wok antigo em uma placa de refluxo!

Conecte a placa de aquecimento, selecione um perfil de refluxo e deixe a máquina fazer o trabalho. Após alguns minutos, a solda começa a derreter e solda todos os componentes no lugar. Apenas certifique-se de deixar tudo esfriar antes de tocá-lo. Alternativamente, também pode ser usado como pré-aquecedor, o que é útil para placas com grandes planos de solo.

Espero que tenham gostado do projeto e tenham encontrado inspiração para fazer algo semelhante! Sinta-se à vontade para verificar meus outros instructables:

Recomendado:

Componentes de montagem em superfície de solda - Noções básicas de solda: 9 etapas (com fotos)

Componentes para montagem em superfície de solda | Princípios básicos da soldagem: Até agora, na minha Série de Princípios básicos da soldagem, discuti fundamentos suficientes sobre a soldagem para você começar a praticar. Neste Instructable, o que irei discutir é um pouco mais avançado, mas são alguns dos princípios básicos para soldar Surface Mount Compo

Faça seu próprio termostato de aquecimento conectado e economize com aquecimento: 53 etapas (com fotos)

Faça seu próprio termostato de aquecimento conectado e economize com o aquecimento: Qual é a finalidade? Aumente o conforto aquecendo sua casa exatamente como você deseja Economize e reduza as emissões de gases de efeito estufa aquecendo sua casa apenas quando você precisa Mantenha o controle do aquecimento onde quer que esteja

Conversão de ferro de solda em pinça de solda: 3 etapas (com fotos)

Conversão de ferro de solda em pinça de solda: Olá. Hoje em dia, muitos eletrônicos estão usando componentes SMD, consertar esses detalhes sem nenhum equipamento específico é complicado. Mesmo se você precisar substituir o LED SMD, soldar e dessoldar pode ser um desafio sem um ventilador de calor ou uma solda

Solda por refluxo em forno torradeira (BGA): 10 etapas (com fotos)

Soldagem por refluxo de forno torradeira (BGA): Fazer o trabalho de refluxo de solda pode ser caro e difícil, mas felizmente existe uma solução simples e elegante: Fornos torradores. Este projeto mostra minha configuração preferida e os truques para fazer o processo funcionar sem problemas. Neste exemplo, vou me concentrar em

Estação de trabalho de pré-aquecimento de placa de circuito de baixo custo para retrabalho de solda: 12 etapas

Estação de trabalho de pré-aquecimento de placa de circuito de baixo custo para retrabalho de solda: As estações de trabalho de pré-aquecimento de placa de circuito são muito caras, $ 350,00 - $ 2500,00. O objetivo deste instrutível é demonstrar como fazer uma estação de trabalho de pré-aquecimento da placa de circuito por cerca de US $ 50,00 sem ferramentas especiais e a maioria dos materiais de