Índice:

- Etapa 1: Lista de materiais

- Etapa 2: Imprimindo o Layout do PCB

- Etapa 3: fazendo um revestimento de cobre em vidro

- Etapa 4: Transferindo o Layout PCB

- Etapa 5: gravar o cobre

- Etapa 6: Soldar os LEDs

- Etapa 7: Prepare a PCB de base

- Etapa 8: conecte os PCBs de vidro

- Etapa 9: Upload do código

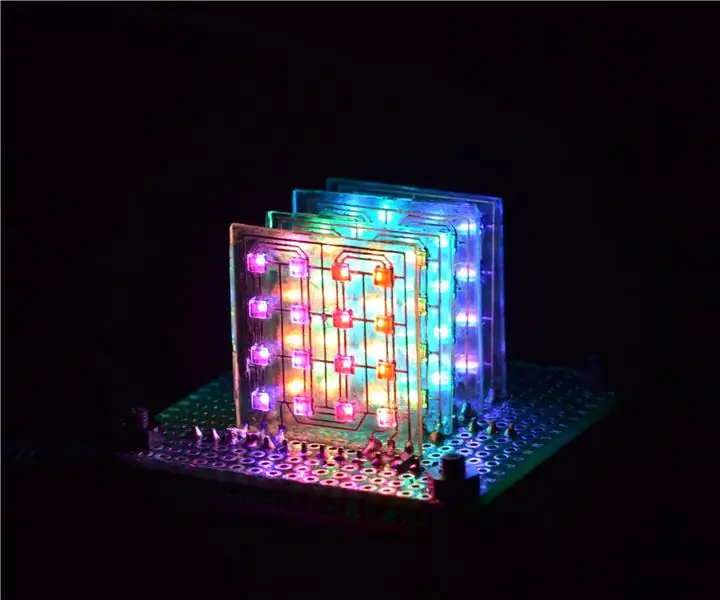

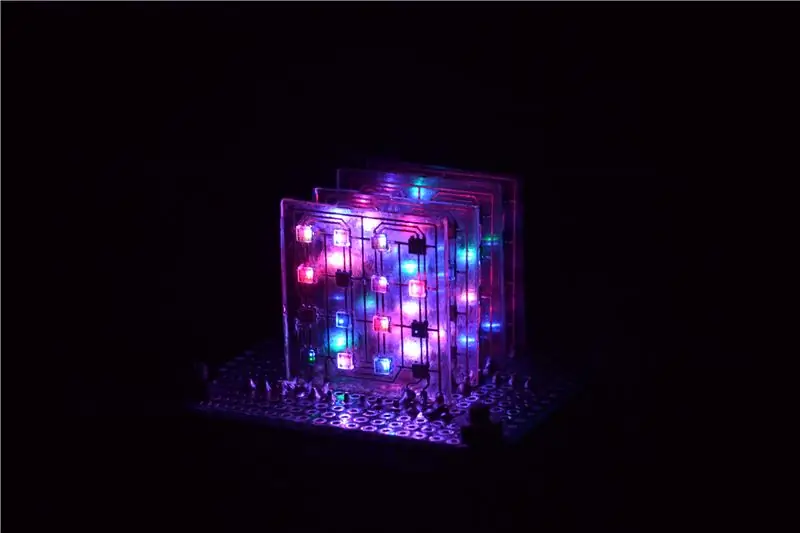

- Etapa 10: Outlook

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

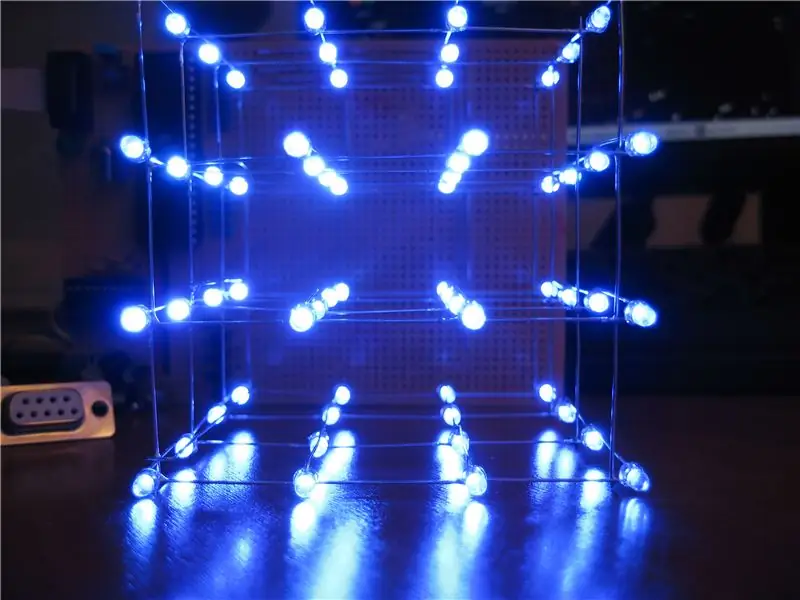

A inspiração para este projeto veio de outros cubos de LED minúsculos como o HariFun e o do nqtronix. Ambos os projetos usam LEDs SMD para construir um cubo com dimensões realmente pequenas, no entanto, os LEDs individuais são conectados por fios. Minha ideia era, em vez disso, montar os LEDs em uma placa de circuito impresso, destinada a peças de montagem em superfície. Isso também resolveria o problema de organizar os LEDs perfeitamente em uma matriz com as mesmas distâncias, o que muitas vezes pode ser complicado ao conectá-los por fios. O problema óbvio com os PCBs é que eles são opacos e, portanto, as camadas individuais estariam escondidas umas atrás das outras. Navegando pela web com isso em mente, me deparei com as instruções da CNLohr sobre como fazer PCBs de vidro transparente. Foi assim que tive a ideia de fazer um pequeno cubo de LEDs SMD montados em placas de vidro. Embora não seja o menor cubo de LED do mundo (este título provavelmente ainda pertence ao nqtronix), acho que os PCBs de vidro adicionam um novo toque agradável à grande variedade de cubos de LED já existentes.

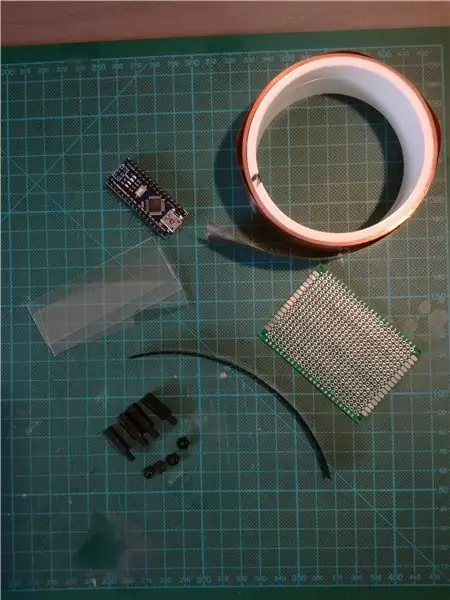

Etapa 1: Lista de materiais

O cubo de LED consiste em apenas alguns materiais, conforme listado abaixo

- lâminas de microscópio (25,4 x 76,2 x 1 mm), por ex. amazon.de

- fita de cobre (0,035 x 30 mm), por ex. ebay.de

- DotStar Micro LEDs (APA102-2020), por ex. adafruit ou aliexpress

- placa de PCB protótipo (50 x 70 mm), por ex. amazon.de

- arduino nano, por exemplo amazon.de

- Espaçadores de PCB, por exemplo amazon.de ou aliexpress

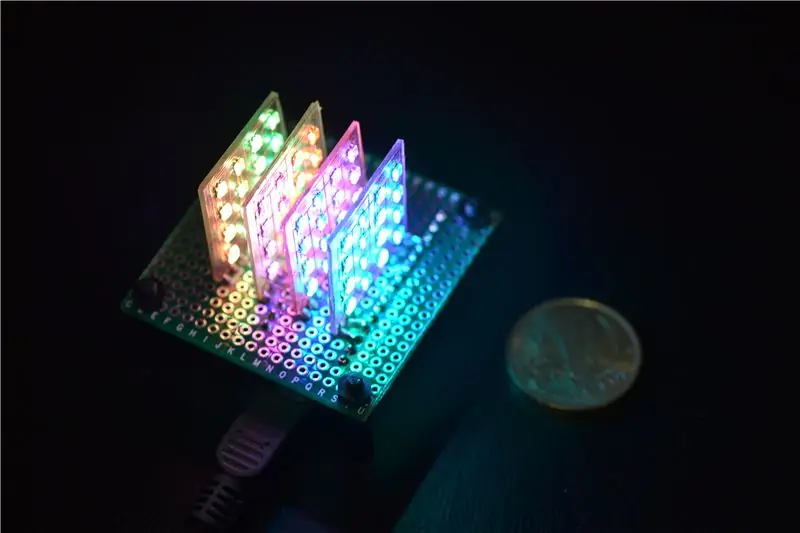

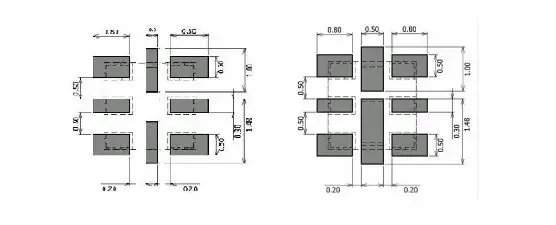

As lâminas de microscópio servirão de substrato para os PCBs. Decidi cortá-los em pedaços quadrados de 25,4 x 25,4 mm. A folha de cobre deve ser fina o suficiente para gravação, enquanto 1 mil (0,025 mm) é geralmente o padrão para PCBs, uma espessura de 0,035 mm funciona bem. Claro que a largura da fita de cobre deve ser maior que 25,4 mm para cobrir o substrato de vidro. Decidi usar os LEDs DotStar no pacote 2020 menor disponível. Esses LEDs têm um controlador embutido que permite endereçar todos os LEDs com uma única linha de dados, ou seja, não há necessidade de registradores de deslocamento ou charlieplexing. Aparentemente, existem dois tipos diferentes de layouts de pad para os LEDs DotStar (veja acima). O layout do PCB que projetei é para o mostrado à esquerda. Você vai precisar de 64 LEDs para o cubo, encomendei 100 peças para ter alguns sobressalentes que também podem ser usados em projetos futuros. Tudo será montado em um protótipo de placa PCB que deve ser grande o suficiente para que o arduino nano caiba nela. Cortei um pedaço menor de uma placa de dupla face de 50 x 70 mm (uma face também funciona). Espaçadores de PCB servirão como pedestais para a base. Você também precisará de alguns fios finos para fazer as conexões no PCB do protótipo e talvez alguns "cabos Dupont" para testes.

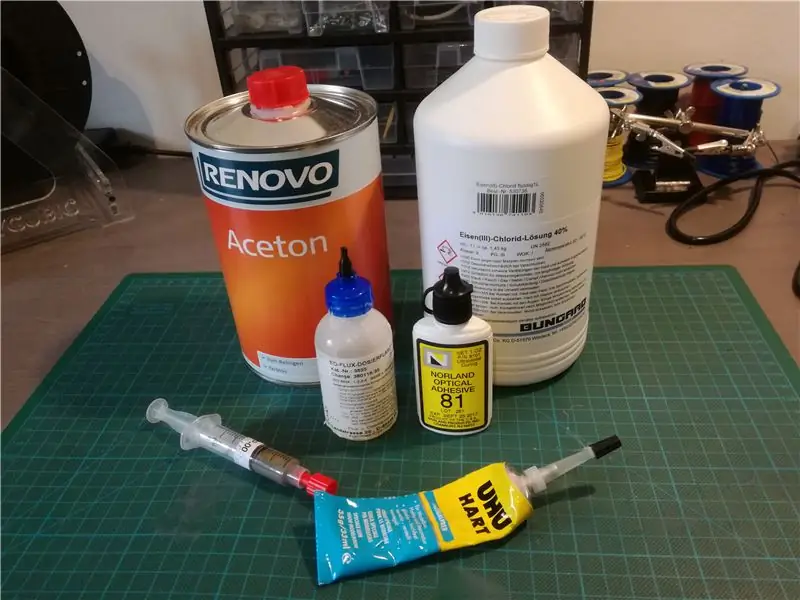

Para fazer o cubo, você também precisará dos seguintes produtos químicos

- solução de cloreto férrico

- acetona

- cola epóxi, por ex. Norland NO81 ou NO61

- pasta de solda

- fluxo

- adesivo de uso geral, e. UHU Hart

Para remover o cobre dos substratos de vidro, comprei uma solução de cloreto férrico a 40% em uma loja de eletrônicos local. Usei cloreto férrico por ser barato e facilmente disponível, no entanto, existem algumas desvantagens e você também deve considerar outros condicionadores, como o persulfato de sódio. Uma visão geral dos diferentes gravadores e seus pontos positivos e negativos pode ser encontrada aqui. Eu fiz os PCBs usando o método de transferência de toner e usei acetona para remover o toner após o condicionamento. Para colar a folha de cobre no substrato de vidro, você deve obter uma cola epóxi transparente que seja resistente à temperatura (por causa da solda) e idealmente também resistente à acetona. Descobri que especialmente o último é difícil de encontrar; no entanto, a maioria dos epóxis são ligeiramente resistentes à acetona, o que é suficiente para o nosso propósito, já que só precisamos limpar a superfície com ela. Decidi usar o epóxi Norland NO81 de cura UV, principalmente porque trabalho em uma empresa que está vendendo o produto. No final, não fiquei muito feliz, pois o epóxi não aderiu muito bem ao substrato de vidro, embora seja especialmente projetado para colar metal ao vidro. Em seu tutorial, CNLohr usa esse epóxi, que você pode querer considerar como alternativa. Para soldar os LEDs na placa de circuito impresso, você precisará de pasta de solda, recomendo um com baixo ponto de fusão para reduzir o estresse dos LEDs e do epóxi. Você também deve obter algum fluxo para consertar pontes de solda. Por fim, precisaremos de algum adesivo para colar os PCBs de vidro na base. Usei o adesivo de uso geral UHU Hart, mas pode haver opções melhores.

Além disso, você precisará das seguintes ferramentas para esta construção.

- impressora a laser

- laminador

- cortador de vidro

- estação de solda de ar quente

- ferro de solda com ponta pequena

A impressora a laser é necessária para o método de transferência de toner, uma impressora jato de tinta não funcionará aqui. Usei um laminador para transferir o toner para o cobre. Embora também seja possível fazer isso com um ferro, descobri que o laminador dá melhores resultados. A estação de solda a ar quente é para soldar os LEDs SMD, também é possível (e talvez mais conveniente) fazer isso com uma placa quente ou forno de refluxo, mas você ainda pode precisar de uma estação de solda a ar quente para retrabalho. Além disso, um ferro de soldar com uma ponta pequena é recomendado para fixar as pontes de solda e para fazer as conexões na placa de circuito impresso. Você também precisará de um cortador de vidro para cortar as lâminas de microscópio em pedaços quadrados.

Etapa 2: Imprimindo o Layout do PCB

Os LEDs DotStar serão montados em 4 PCBs idênticos, cada um contendo uma matriz de LEDs 4x4. Fiz o layout dos PCBs com o Eagle e exportei para um arquivo pdf. Em seguida, espelhei o layout, organizei vários em uma única página e também adicionei algumas marcas para cortá-los posteriormente. Este arquivo pdf pode ser baixado abaixo. Também anexei os arquivos do Eagle caso você queira fazer alguma alteração no layout do cartão. Além disso, fiz um layout para um estêncil de solda que pode ser gravado a partir da mesma folha de cobre. O estêncil é opcional, mas torna mais fácil espalhar a pasta de solda no PCB. Como já mencionado o layout deve ser impresso em impressora a laser. Você não pode usar papel normal, mas deve usar algum tipo de papel brilhante. Existe um tipo especial de papel de transferência de toner (veja, por exemplo, aqui), mas muitas pessoas apenas usam o papel de revistas (por exemplo, catálogo IKEA). A vantagem do papel de transferência de toner é que é mais fácil remover o papel do cobre após a transferência. Experimentei este papel de transferência de toner e também algumas páginas de revista e descobri que as páginas da revista funcionavam ainda melhor. O problema com meu papel de transferência de toner era que o toner às vezes era eliminado antes, por exemplo, ao cortar os layouts individuais, recomendo usar alguma outra marca. No já citado tutorial do CNLohr ele usa essa marca que pode funcionar melhor. Após imprimir os layouts para os PCBs e o estêncil de solda, recorte-os com uma faca exata. Em princípio, você só precisa de quatro layouts de PCB e um estêncil, mas é definitivamente útil ter pelo menos o dobro, pois é improvável que todas as transferências funcionem.

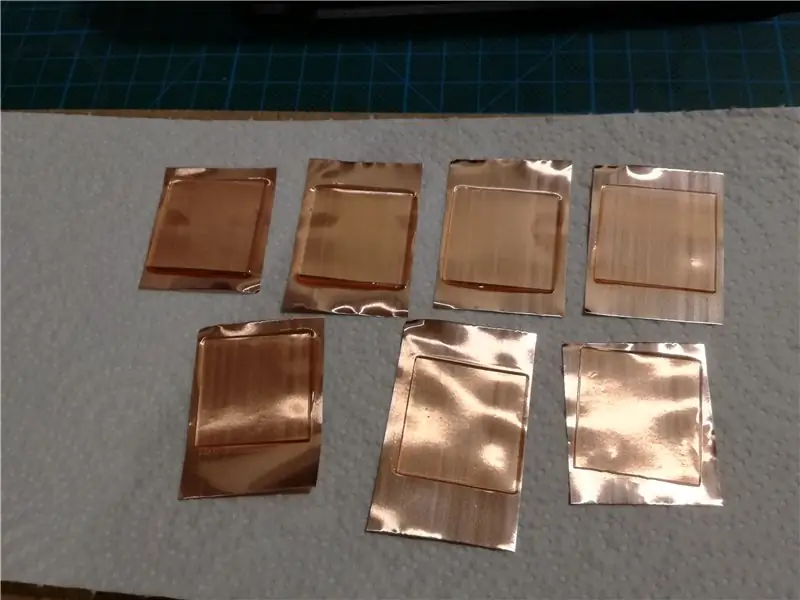

Etapa 3: fazendo um revestimento de cobre em vidro

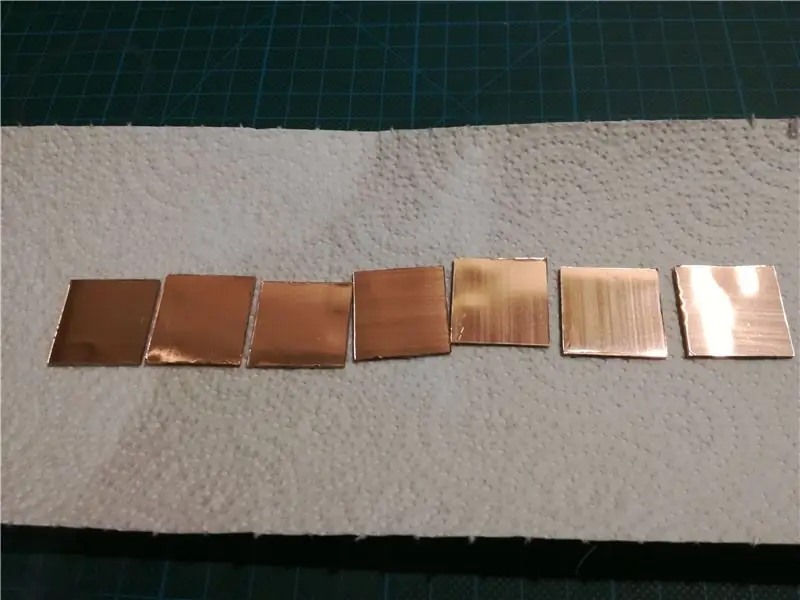

No início, você deve cortar as lâminas de microscópio em pedaços quadrados usando um cortador de vidro. Convenientemente, você pode encontrar um tutorial para quase tudo no youtube. Ao pesquisar por "corte de lâminas de microscópio" encontrei este tutorial que mostra como é feito. É um pouco complicado fazer isso funcionar bem e desperdicei muitas lâminas de microscópio, mas se você encomendou 100 peças como eu fiz, deve ter muito mais do que o suficiente. Mais uma vez, recomendo fazer pelo menos o dobro de substratos necessários (cerca de 8 a 10), pois provavelmente você cometerá alguns erros ao longo do caminho. Depois disso, corte a fita de cobre em pedaços um pouco maiores do que os substratos de vidro quadrados. Limpe o substrato e a folha de cobre com álcool ou acetona e cole-os. Certifique-se de que não haja bolhas de ar presas dentro da cola. Como já mencionei, usei o Norland NO81, que é um adesivo de cura ultravioleta rápido recomendado para colar metal ao vidro. Eu também segui as instruções do CNLohr e tornei áspero um lado da folha de cobre para fazê-la aderir melhor ao vidro. Em retrospecto, eu provavelmente faria isso sem tornar mais áspero, pois isso tornava a transmissão da luz através dos PCBs ligeiramente difusa e eu teria preferido que eles parecessem mais claros. Além disso, não fiquei muito feliz com a forma como a cola grudou no vidro e descobri que as bordas às vezes descolam. Não tenho certeza se isso foi devido à cura inadequada ou à própria cola. No futuro, eu definitivamente experimentaria algumas outras marcas. Para a cura, usei uma lâmpada UV para verificar as notas que coincidentemente tinham o pico de emissão no comprimento de onda correto (365 nm). Após a cura, cortei o cobre sobreposto com uma faca de exacto. Para o estêncil de solda, também cortei alguns pedaços extras de folha de cobre sem colá-los em um substrato.

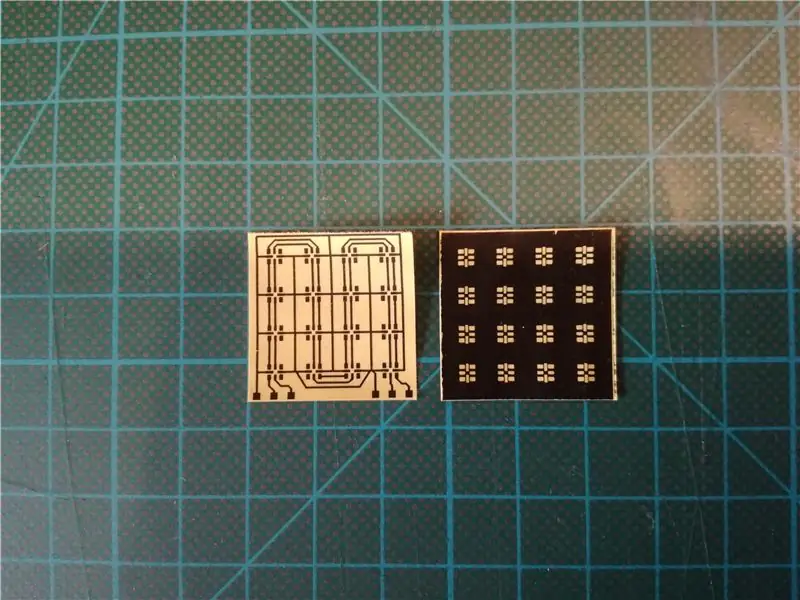

Etapa 4: Transferindo o Layout PCB

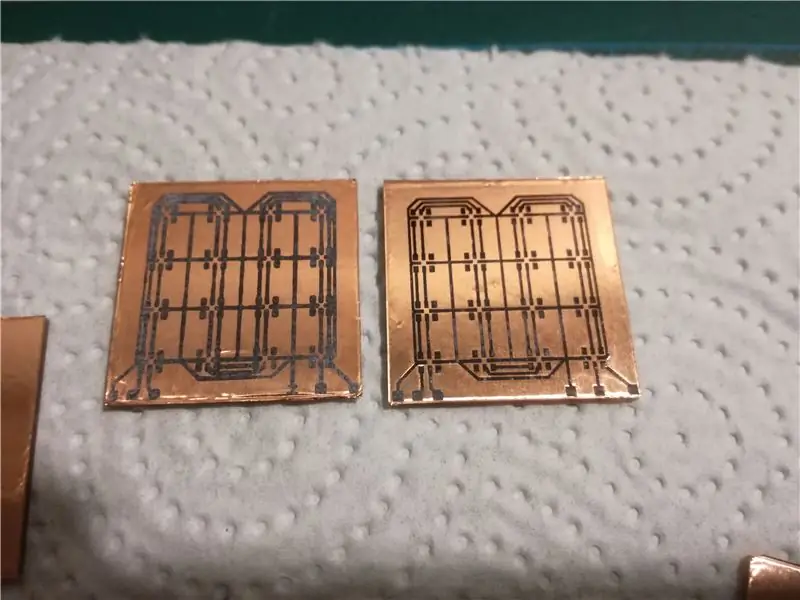

Agora, o toner da impressão a laser deve ser transferido para o cobre, o que é feito por calor e pressão. No início, tentei fazer isso com um ferro, mas depois usei um laminador. A imagem acima mostra uma comparação de ambas as técnicas com uma versão anterior do layout PCB. Como pode ser visto, o laminador produziu resultados muito melhores. A maioria das pessoas usa um laminador modificado que pode ser aquecido a temperaturas mais altas. Em seu tutorial, CNLohr primeiro usa um laminador e depois também o aquece com um ferro. Eu usei apenas um laminador padrão e nenhum ferro que funcionou muito bem. Para a transferência, coloquei a impressão a laser voltada para baixo no cobre e fixei com um pequeno pedaço de fita adesiva. Em seguida, dobrei-o em um pequeno pedaço de papel e passei cerca de 8 a 10 vezes no laminador, virando-o de cabeça para baixo após cada execução. Depois coloquei o substrato com a impressão a laser em uma tigela com água e deixei de molho por alguns minutos, depois retirei o papel com cuidado. Se você usar papel de transferência de toner, o papel geralmente sai facilmente, sem deixar resíduos. Para o papel da revista, tive que esfregar suavemente um pouco do papel restante com o polegar. Se a transferência não funcionar, você pode simplesmente remover o toner do cobre com acetona e tentar novamente. O layout do estêncil de solda foi transferido para a folha de cobre nua da mesma maneira.

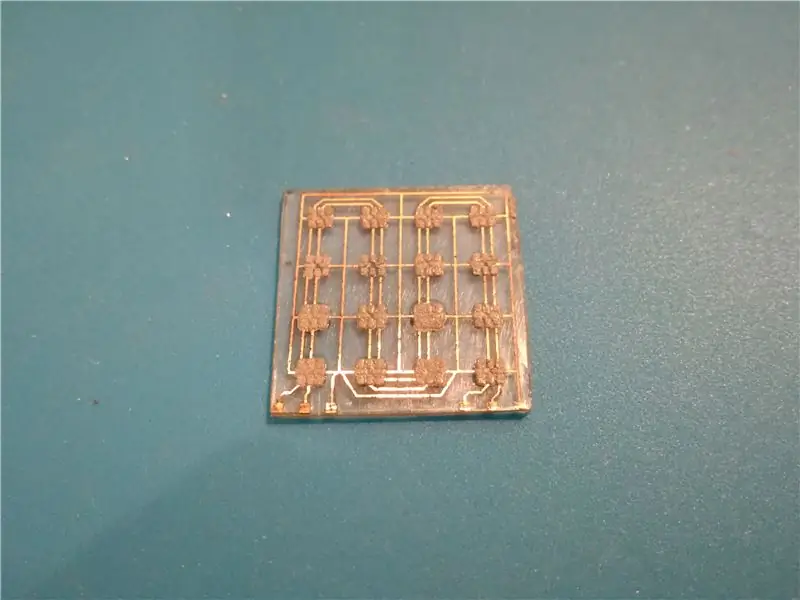

Etapa 5: gravar o cobre

Agora é hora de gravar o cobre. Durante este processo, o cobre será removido do substrato, exceto nas regiões onde é protegido pelo toner. Para proteger a parte de trás da folha de cobre com o layout do estêncil de solda, você pode simplesmente pintá-la com marcador permanente. Devo mencionar que, é claro, você deve tomar algumas medidas de proteção ao trabalhar com um agente de ataque, como o cloreto férrico. Embora o cloreto férrico não queime a pele, ele pelo menos produzirá manchas amareladas desagradáveis, portanto, luvas são definitivamente recomendadas. Além disso, você provavelmente não ficará surpreso com o fato de que o ácido é prejudicial aos olhos, portanto, você deve usar óculos de proteção. Pelo que entendi, não há produção de gás durante o ataque, mas você ainda pode querer fazer isso em uma área bem ventilada, pois o ar fresco é sempre bom para você;-) Encha a solução de cloreto férrico em um pequeno recipiente (você pode proteger seu espaço de trabalho de derramamento acidental, colocando-o em um recipiente maior). Ao colocar os PCBs, segui novamente as instruções do CNLohr e coloquei os substratos voltados para baixo no líquido para que fiquem flutuando no topo. Isso é muito conveniente, pois você saberá exatamente quando a gravação estiver concluída, o que, de outra forma, não seria capaz de ver na solução marrom que ficará ainda mais escura durante a gravação. Além disso, também mantém alguma convecção abaixo dos substratos. Para mim, o processo de gravação levou cerca de 20 minutos. Depois que todo o cobre indesejado for removido, enxágue os PCBs com água e seque-os. Você deve ficar com alguns bons PCBs de vidro transparente. A última coisa a fazer é remover o toner dos vestígios de cobre com acetona. Limpe suavemente a superfície com ele, pois a acetona também irá atacar a cola. NÃO jogue o cloreto férrico usado no ralo, pois é prejudicial ao meio ambiente (e provavelmente também corroerá seus canos). Reúna tudo em um recipiente e descarte-o de maneira adequada.

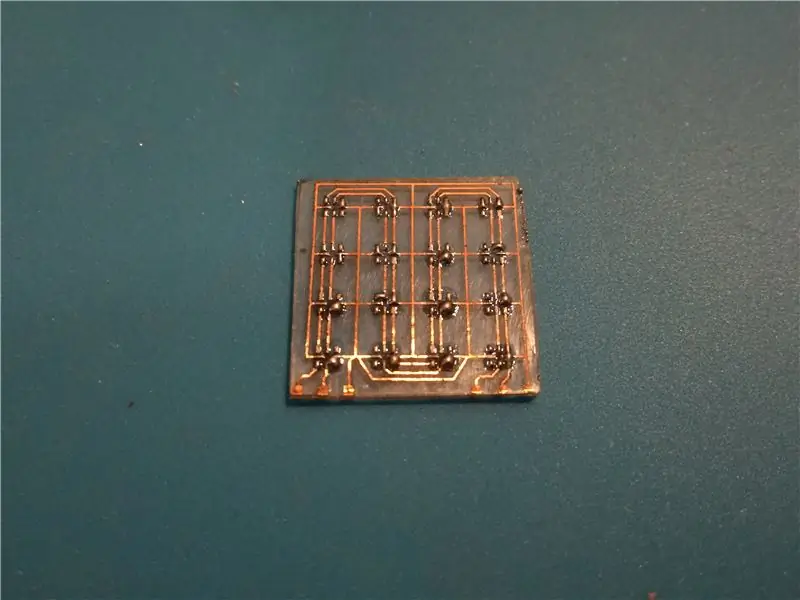

Etapa 6: Soldar os LEDs

Dependendo do seu equipamento e habilidades de soldagem SMD, a próxima parte pode ser bastante demorada. Primeiro você tem que colocar a pasta de solda nas almofadas do PCB onde os LEDs serão conectados. Se você gravou um estêncil de solda, pode prendê-lo ao PCB com fita adesiva e depois espalhar generosamente a pasta. Como alternativa, você pode usar um palito para colocar pequenas quantidades de pasta de solda em cada almofada. Depois disso, o normal seria colocar os LEDs e depois colocar tudo em um forno de refluxo (= torradeira para muitos entusiastas da eletrônica) ou em um fogão elétrico. No entanto, descobri que isso geralmente produz algumas pontes de solda que são muito difíceis de remover depois, porque você não pode acessar as almofadas abaixo dos LEDs. Por esta razão, primeiro derreti a solda com minha estação de ar quente e depois fixei todas as pontes de solda com um ferro de solda usando fluxo e uma trança de dessoldagem para remover o excesso de solda. Depois, soldei os LEDs um a um com ar quente. Claro que o método mais rápido seria usar uma placa quente ou forno, mas a vantagem do meu método é que você pode testar o PCB após cada etapa. Também para mim, a soldagem quase tem uma vibração meditativa;-). Tome cuidado para soldar os LEDs na orientação correta, conforme mostrado no esquema acima. Para o teste, usei o exemplo "strandtest" da biblioteca Adafruit DotStar e conectei os fios SDI, CKI e GND conforme mostrado acima. Acontece que a conexão VCC não é necessária para acender os LEDs, mas observei que as cores vermelha e azul do primeiro LED sempre acenderam simultaneamente. Este não era o caso quando o VCC também estava conectado, no entanto, é difícil conectar todos os quatro fios se você tiver apenas a quantidade normal de mãos disponíveis;-).

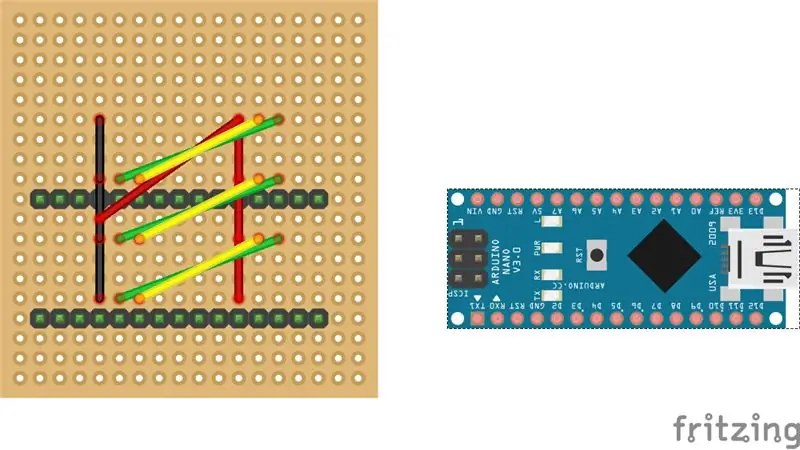

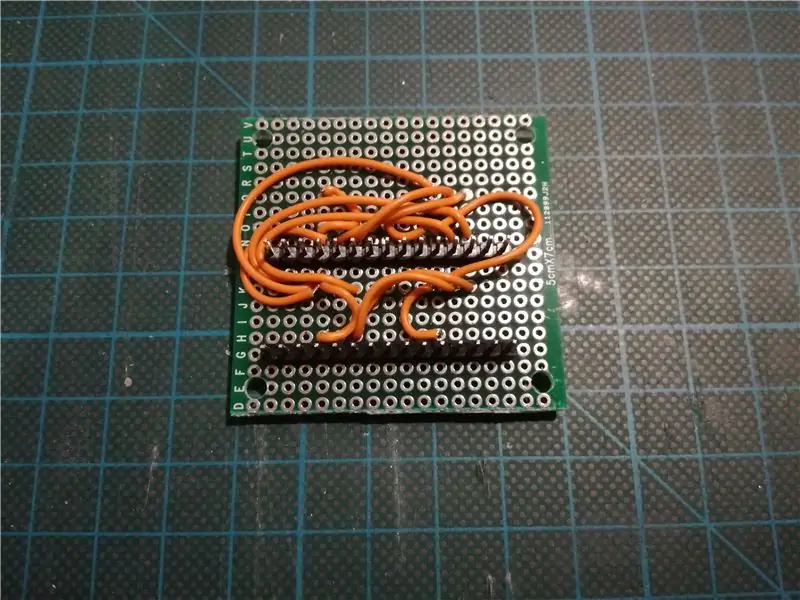

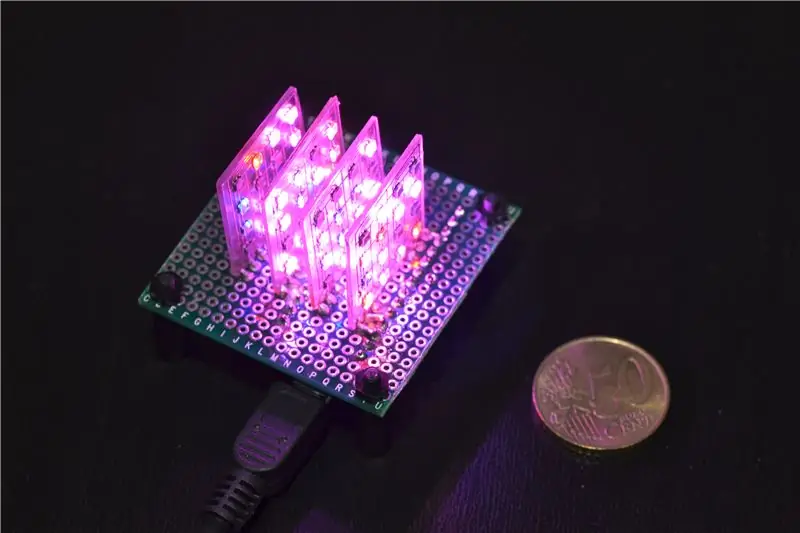

Etapa 7: Prepare a PCB de base

Depois de terminar todas as placas de circuito impresso de vidro com os LEDs conectados, é hora de preparar a placa de circuito impresso inferior, onde serão montados. Cortei uma peça com 18x19 através de orifícios de um protótipo de PCB que fornece espaço suficiente para montar todos os componentes e fazer todas as conexões necessárias e também tendo quatro furos nas bordas onde os espaçadores de PCB podem ser fixados. Pode-se tornar o PCB ainda menor usando um arduino micro em vez de um arduino nano e escolhendo espaçadores com um diâmetro menor. O esquema do PCB é mostrado acima. A princípio você deve soldar os pinos do arduino ao PCB sem prendê-los ao arduino porque alguns dos fios precisam ficar abaixo do arduino (é claro que fiz isso errado na primeira vez). Certifique-se também de que o lado mais longo dos pinos esteja voltado para o PCB (ou seja, o arduino será conectado ao lado mais longo). Em seguida, use um fio fino para fazer as conexões conforme mostrado no esquema. Todos os fios estão passando na parte inferior do PCB, mas são soldados na parte superior. Observe que você também precisa criar quatro pontes de solda para fazer as conexões para VCC, GND, SDI e CKI com os pinos do Arduino. O VCC será conectado ao pino do arduino 5 V, GND ao GND, SDI ao D10 e CKI ao D9. A fiação ficou um pouco mais confusa do que eu pensava, embora eu tenha tentado organizar tudo de forma que você tenha que fazer o menor número possível de conexões.

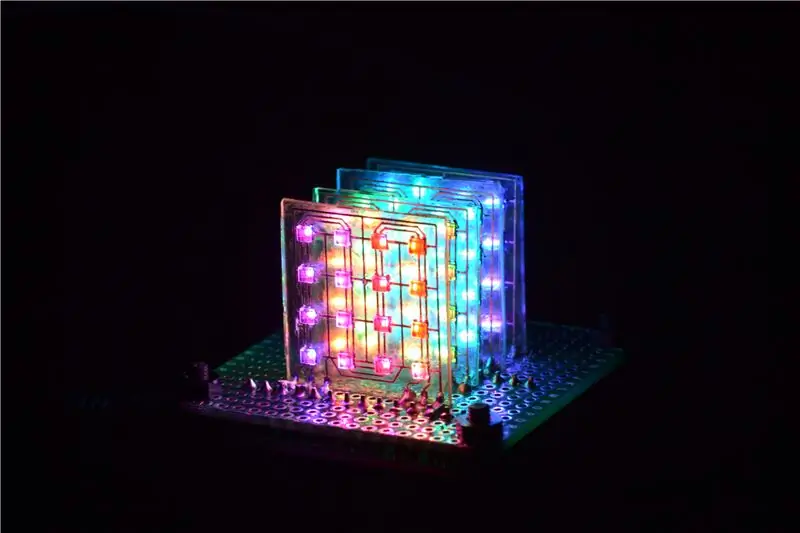

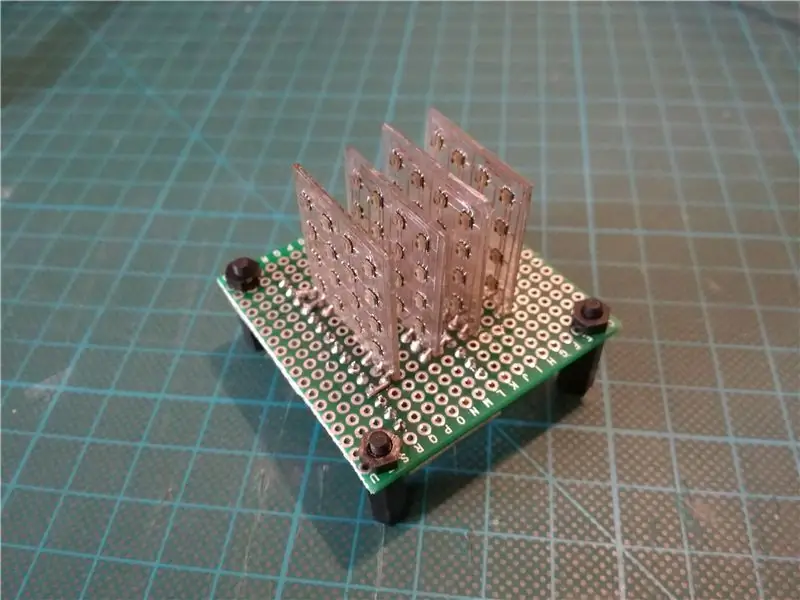

Etapa 8: conecte os PCBs de vidro

Finalmente, você pode fazer a última etapa da montagem, ou seja, fixar os substratos de vidro na base. Comecei com a camada frontal que está localizada na lateral da base que está mais perto do arduino. Desta forma, você pode testar cada camada depois de montada, à medida que o sinal passa da frente para trás. No entanto, como as almofadas de solda estão voltadas para a frente, isso torna a soldagem das outras camadas um pouco complicada, pois você tem que alcançar o meio delas com o ferro de soldar. Para prender o PCB, apliquei uma pequena quantidade de adesivo (UHU Hart) na borda inferior dos PCBs de vidro (onde as almofadas estão localizadas) e, em seguida, pressionei firmemente na base e esperei até que ele grudasse razoavelmente bem. Depois, adicionei um pouco mais de cola na parte inferior da parte de trás da placa de circuito impresso (oposta às almofadas de solda). Para ser honesto, não estou 100% satisfeito com o resultado, pois não fui capaz de montar as placas de circuito impresso exatamente na vertical. Pode ser melhor fazer algum tipo de gabarito para garantir que as camadas fiquem na vertical até que a cola seque completamente. Depois de montar cada camada, fiz as conexões de solda aplicando uma quantidade generosa de pasta de solda nas seis almofadas na parte inferior para que fossem conectadas aos pontos de solda correspondentes na placa inferior. Para soldar, não usei ar quente, mas meu ferro de solda normal. Observe que, para a última camada, você só precisa conectar quatro blocos. Depois de montar cada camada, testei o cubo com o código de exemplo "strandtest". Descobri que, embora eu tenha testado todas as camadas com antecedência, havia algumas conexões ruins e tive que resoldar dois dos LEDs. Isso foi especialmente irritante, pois um deles estava localizado na segunda camada e eu tive que alcançar o meio com minha pistola de ar quente. Assim que tudo estiver funcionando, a compilação estará concluída. Parabéns!

Etapa 9: Upload do código

Acabei de fazer um esboço de exemplo simples com algumas animações que é mostrado no vídeo acima. O código usa a biblioteca FastLED e é baseado no exemplo DemoReel100. Eu realmente gosto dessa biblioteca, pois ela já oferece funções para esmaecimento de cor e brilho, o que facilita a geração de animações de ótima aparência. A ideia é você fazer mais algumas animações e talvez compartilhar seu código na seção de comentários. No esboço de exemplo, configurei o brilho geral para um valor inferior por dois motivos. Em primeiro lugar, com brilho total os LEDs são irritantemente brilhantes. Em segundo lugar, todos os 64 LEDs com brilho total podem potencialmente consumir muito mais corrente do que o pino arduino 5 V é capaz de fornecer com segurança (200 mA).

Etapa 10: Outlook

Existem algumas coisas que poderiam ser melhoradas neste bulid, a maioria das quais já mencionei. A principal coisa que eu gostaria de mudar é fazer um PCB profissional para a base. Isso permitiria tornar a base menor e mais bonita e também evitar o incômodo processo de conectar tudo manualmente. Eu também acredito que o design do PCB de vidro permitiria uma maior miniaturização de todo o cubo. Em sua instrução sobre (possivelmente) o menor cubo de LED do mundo, nqtronix escreve que originalmente planejou usar os menores LEDs RGB do mundo com tamanho 0404, mas que não conseguiu soldar os fios a eles. Usando PCBs de vidro, pode-se realmente escolher o menor cubo de LED do mundo. Nesse caso, provavelmente também fundiria tudo em resina epóxi semelhante ao cubo da nqtronix.

Recomendado:

Como fazer um cubo de LED. Cubo LED 4x4x4: 3 etapas

Como fazer um cubo de LED. Cubo de LED 4x4x4: Um cubo de LED pode ser considerado uma tela de LED, na qual LEDs simples de 5 mm desempenham o papel de pixels digitais. Um cubo de LED nos permite criar imagens e padrões usando o conceito de um fenômeno óptico conhecido como persistência da visão (POV). Então

GlassCube - Cubo de LED 4x4x4 em PCBs de vidro: 11 etapas (com imagens)

GlassCube - Cubo de LED 4x4x4 em PCBs de vidro: O primeiro que pode ser instruído neste site foi um cubo de LED 4x4x4 usando PCBs de vidro. Normalmente, não gosto de fazer o mesmo projeto duas vezes, mas recentemente me deparei com este vídeo do fabricante francês Heliox que me inspirou a fazer uma versão maior do meu original

Cubo mágico ou cubo de microcontrolador: 7 etapas (com imagens)

Cubo mágico ou cubo de microcontrolador: neste Instructables, vou mostrar como fazer um cubo mágico a partir de um microcontrolador defeituoso. Essa ideia surgiu quando peguei o microcontrolador ATmega2560 defeituoso do Arduino Mega 2560 e fiz um cubo .Sobre o hardware do Magic Cube, fiz como

Cubo LED laranja 4x4x4: 5 etapas (com imagens)

Orange Led Cube 4x4x4: Olá a todos. Você está entediado de fazer coisas eletrônicas simples e quer fazer algo avançar ou está procurando um presente simples, mas inteligente, então você deve tentar, este instrutível irá levá-lo através do Orange Led Cube, f você tem um

Cubo de LED 4x4x4: 11 etapas (com imagens)

LED Cube 4x4x4: incrível tela LED tridimensional. 64 LEDs compõem este cubo 4 por 4 por 4, controlado por um microcontrolador Atmel Atmega16. Cada LED pode ser endereçado individualmente no software, permitindo a exibição de incríveis animações 3D! Cubo de LED 8x8x8 agora disponível