Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Eu estava dando uma olhada em uma loja de artigos usados e me deparei com um daqueles holofotes de mão com 1 milhão de velas. Eu sempre quis um, mas não funcionou, mas não estava danificado, então eu ainda o peguei para um projeto futuro. Acho que paguei talvez US $ 4 desde que saí e recebi algumas outras coisas de lá também.

Avance 6 meses depois. Eu tinha algumas peças sobressalentes de um projeto que abandonei, então as usei bem e decidi fazer uma conversão de lâmpadas incandescentes em LED.

Vou converter a luz e a fonte de energia de uma lâmpada incandescente e uma bateria recarregável de chumbo-ácido em um LED de alta potência e baterias de íon de lítio. Isso apresentou alguns obstáculos de design bastante difíceis de superar que eu não esperava, mas foi um ótimo projeto para compartilhar.

Suprimentos

Para os suprimentos e ferramentas, você precisa de: Um "host" ou holofote que deseja modificar. Você deve escolhê-lo com cuidado, pois ele determinará o quanto de personalização você fará. O tamanho também é importante. Precisa ser capaz de segurar tudo!

Baterias. Você pode usar qualquer tipo e tamanho que desejar, níquel-cádmio, hidreto de metal de níquel ou íon / polímero de lítio. Eu escolhi as baterias de íon de lítio Samsung INR18650 25RM por causa da capacidade e recursos de manuseio de corrente. O driver que estou usando requer alta corrente das baterias, de até 8 amperes. Você pode usar quantas células precisar, dependendo da escolha do driver e dos requisitos de tensão de entrada.

Driver de LED. Isso é fundamental, pois você precisa controlar o brilho e a corrente do LED. Estou usando uma chave de fenda chinesa genérica de 22 mm de diâmetro projetada para uma lanterna. A escolha do driver depende do LED que você está usando e de quanta energia deseja passar por ele. Observe que um driver de maior potência requer alta potência de suas baterias.

Para o LED optei pelo Cree XHP 70.2. Você pode usar qualquer LED que desejar, de um pequeno 1 watt a um louco de 100 watts, ou mesmo vários LEDs. Lembre-se de que quanto mais energia, mais complicado seu projeto se tornará, pois você precisa alimentar e resfriar aquele LED poderoso.

Dissipador de calor e ventilador (opcional) para resfriar o LED e o driver. Essas também são peças críticas, pois em alta potência o emissor e o driver geram muito calor. Você pode usar resfriamento passivo ou ativo (sem ventilador ou com ventilador). Um resfriador passivo será maior do que um resfriado com ventoinha e terá tempos de execução mais curtos entre as reduções de velocidade ou resfriamento. Estou usando um com ventilador.

Refletor auxiliar (tive que adicioná-lo mais tarde). Isso era de outro hospedeiro que eu tinha

Tubos termorretráteis de vários tamanhos. Usei principalmente 2 mm e 4 mm.

Multímetro digital para medição e verificação de tensões. Nada realmente sofisticado é necessário para isso

Chapa de metal, calibre 16 é bom, 1,5 a 1,8 mm de espessura é bom. Você pode usar os melhores casos para discos rígidos, unidades de CD, etc. Isso é para modificar o refletor para levar o LED.

Fios de silicone de calibre 22 e 18, 2 pés cada vermelho / preto. Encontre-o em sua loja local de hobby, mas Amazon, eBay ou Aliexpress são significativamente mais baratos

Placa de proteção / equilíbrio da bateria. Obtenha-os no eBay ou Aliexpress por um preço barato

Abas / tiras de bateria de níquel para fazer a bateria no eBay, Amazon ou Aliexpress. Certifique-se de que são níquel puro, e não aço niquelado.

Conector T de Dean ou outros conectores para a bateria e ventilador, se estiver usando um eBay ou Amazon ou Aliexpress

3S conectores de equilíbrio, macho e fêmea do eBay ou Aliexpress

Acopladores de alumínio de 25 pol. E parafusos apropriados ou outros espaçadores. Eu comprei o meu na loja de ferragens na seção de parafusos e porcas

Folha de cobre de 0,45 mm para fazer o suporte do driver. Você pode obter isso em dissipadores de calor de computadores antigos para laptops ou na seção de encanamento. É possível cortar pedaços de tubo de cobre, batê-lo e soldá-lo.

Adesivo ou Velcro. Pode ser cola quente também. Usei Velcro para proteger minha bateria e JB Weld e cianoacrilato (super cola) para colar outros itens

Suportes de plástico para montagem do refletor e ventilador. Retirados de eletrônicos e brinquedos quebrados, eles são basicamente hastes de plástico redondas com orifícios perfurados em ambas as extremidades para passar os parafusos. Eles prendem as metades ou tampas da caixa no lugar. Ferramentas: ferramenta Dremel com disco de corte, discos de lixar e lixar ou pedras e cortadores de aço de alta velocidade Facas de passatempo ou navalhaScrewdrivers Agulhas ou arquivos de detalhes finos Ferro de soldar ou estação de 40-60 watts. Eu tenho um que comprei um Quicko T12 942 fora do Aliexpress que leva dicas Hakko T12. Funciona com até 70 watts, dependendo da fonte de alimentação. Solda à base de chumbo. Eu uso Kester 44 63sn / 37pb 0,31 mm de diâmetroDrill

Carregador de equilíbrio para baterias de lítio

Brocas. Usei tamanhos de 8 mm, 2 mm, 2,5 mm e 6 mm. Eu também usei um tamanho de 1/2 polegada. Esmerilhadeira de correia (opcional) Pistola de cola quente (opcional)

Esta é apenas minha lista de ferramentas e materiais. O seu pode ser diferente, mas foi o que usei para finalizar o projeto. Eu adoraria ter um torno ou uma fresadora, pois isso tornaria tudo muito mais rápido.

Etapa 1: o host

O holofote que escolhi é uma vela de 1 milhão com cabo de pistola. A fonte de luz é uma lâmpada halógena automotiva H3 de 35 watts. Ele tinha um refletor largo e raso feito de aço fino para lidar com o calor produzido pela lâmpada incandescente. A fonte de alimentação é uma bateria de ácido de chumbo selada de 6 volts. Estava destruído e todo o eletrólito secou. A bateria foi carregada por um carregador de parede externo e toda a regulação de alimentação e carregamento é baseada em uma matriz de resistores. Não há desligamento ou proteção por baixa tensão, e isso é muito difícil para a bateria de ácido de chumbo porque a bateria está constantemente em ciclo profundo, descarregada profundamente e, em seguida, totalmente carregada ou completada se parcialmente descarregada. O carregador é conectado na parte traseira da caixa por meio de um conector de cilindro de 5,5 mm por 2,1 mm. Vou reutilizar esta parte. Esta caixa foi ótima para a conversão, pois é fácil de desmontar e remontar sem quebrar coisas. Além disso, eu gosto da tinta camuflada legal. Há espaço adequado dentro para todas as peças de conversão. Além disso, a caixa é feita de plástico ABS muito resistente. O refletor é segurado pela caixa e capturado quando as metades são aparafusadas, sem postes de montagem ou parafusos. Tive de fazer alguns reparos. Uma das hastes do parafuso decidiu cortar e evitar que o parafuso se encaixe e feche a caixa. Eu colei usando minha supercola instantânea super forte epoxy (mais sobre isso depois). A caixa também estava ligeiramente derretida, então tive que dobrá-la para trás. A moldura também estava faltando. No geral, parece factível, então vamos lá!

As únicas outras modificações foram remover algumas abas internas para dar espaço para a bateria e cortar uma abertura para o soquete da balança.

Etapa 2: o poder

Estou usando uma bateria de íon de lítio 3S2P feita de 6 18650 baterias como fonte de alimentação. Eu realmente gosto das baterias de lítio porque elas têm voltagem mais alta do que o níquel-cádmio ou o hidreto de metal de níquel (4,2 vs. 1,5 totalmente carregadas), podem receber muita corrente e têm boa capacidade. As baterias que estou usando são Samsung INR 1865025RM, com capacidade de 2500 mah com um CDR de 20 amperes (taxa de descarga contínua). Como tenho 3 em série para 12,6 volts e 2 em paralelo, isso dá 5000 mah, que deve alimentar a luz na potência máxima por 45 ou 50 minutos. Isso é mais do que suficiente para meus objetivos. Além disso, as capacidades de manuseio atuais são duplicadas. Você não precisa usar uma configuração em série paralela. Você pode fazer em série ou executá-los em paralelo se estiver usando um driver boost. Estou usando o paralelo em série porque meu driver é um driver "fanfarrão" e a tensão da bateria deve ser maior do que a tensão de saída. Neste caso, são 12,6 volts sendo reduzidos para cerca de 6,5 volts. Eu fiz um instrutivo sobre como construir esse tipo de bateria, então verifique mais uma ou quatro informações. Comece construindo seu pacote de acordo com as dimensões do host. Eu tive que ser criativo ao organizar o meu para fazê-lo se encaixar corretamente. Conectei as células por meio de solda, o que não é o método recomendado, mas não tinha soldador por pontos. É por isso que um ferro de 40-60 watts e uma solda à base de chumbo de boa qualidade são essenciais, uma vez que um de menor potência não ficará quente o suficiente para soldar as células adequadamente e você aplicará calor demais tentando fazer a solda derreter. Isso é perigoso e pode danificar suas baterias ou, pior ainda, causar superaquecimento e vazamento. Use a maior ponta de cinzel que seu ferro pode agüentar e aumente o aquecimento. Não segure o ferro nas células por mais tempo do que ou leva para a solda fluir. Use tiras de níquel puro para isso, uma vez que a corrente da bateria será de até 10 amperes quando a tensão ficar baixa e funcionar na saída máxima. As fitas de aço apresentam maior resistência.

As fotos mostram o design inicial da bateria que usava fios de bitola 16 para conectar as células em série / paralela, mas removi aqueles para a versão final e usei tiras de níquel em seu lugar, uma vez que ficam planas e não ficam para fora. a bateria está junto e você verifica as conexões, ou está feito se estiver usando uma única célula ou múltipla em paralelo, ou no meu caso, preciso adicionar o sistema de gerenciamento de bateria ou placa (BMS). Isso é crítico em conexões em série, pois você precisa que cada célula carregue e descarregue uniformemente e também monitore as células individuais quanto à baixa voltagem. Se você não usar um BMS, você não obterá o desempenho ideal de suas baterias e pode acabar danificando-as por descarregamento excessivo ou sobrecarga. Eu também adicionei o cabo do conector de equilíbrio, que é necessário para carregar as células adequadamente com um carregador de equilíbrio. Eu recomendo fortemente o uso de um carregador de equilíbrio para baterias de íon de lítio, pois ele vai durar muito tempo. Eu adicionei cabos de entrada para o soquete de carga e saída que vão para a placa do driver. Também adicionei um cabo e um conector JST de 2,1 mm para a ventoinha de resfriamento.

A última etapa foi isolar as conexões nuas com fita isolante e tubo termorretrátil e envolvê-las com fita adesiva.

Etapa 3: o motor leve

O "motor de luz" é o pacote de LED e driver. Embora você possa operar um LED sem um driver, para obter os melhores resultados, os LEDs realmente precisam de drivers. Para lanternas, os drivers adicionam uma interface de usuário para controlar a saída do LED. Como você provavelmente não deseja que seu LED funcione com potência total o tempo todo, você precisa de um driver com uma interface de usuário com modos integrados para controlá-lo.

Para o LED, estou usando um emissor Cree XHP 70.2. É a temperatura de cor de 5000k (branco neutro). Ele é montado em uma placa de circuito de caminho térmico direto de 16 mm de diâmetro sobre uma peça de cobre de 1,5 mm de espessura. Isso é chamado de placa de circuito impresso de núcleo metálico ou MCPCB. Todos os LEDs com mais de 350 a 400 miliamperes precisarão de um feito de cobre ou alumínio. Este possui uma base especial que permite que todo o calor do LED vá diretamente para o dissipador. Isso é importante para ajudar o LED a operar na saída máxima e durar muito tempo.

A tensão direta é de 6,3 volts e Cree avalia a corrente do inversor de forma muito conservadora em 5 amperes (30-32 watts). Este emissor levará facilmente 10-20 amperes (12 volts / 6 volts) com bom resfriamento! Meu driver só funciona com 5 amperes, cerca de 32 watts. Você também pode executar este LED em 12 volts com uma placa de circuito diferente.

O driver que estou usando é da Aliexpress, que é um ótimo lugar para eles. Eles também podem ser encontrados em outro lugar, mas o preço pode subir um pouco. Eu comprei o meu por cerca de $ 7 USD. É bastante básico, 2-3 células de íon de lítio em série de entrada (8,4 a 12,6 volts) e 6,5 volts de saída (dependendo do modo). A corrente é configurada para 5 amperes na saída, mas lembre-se de que este é um driver não linear e a saída não varia com base nos níveis da bateria! Isso significa que o consumo da bateria será alto com 100% da potência, até 8 amperes quando a tensão começar a ficar baixa! É por isso que precisamos de baterias de alto rendimento. Possui 5 modos, baixo, médio alto (100%), um modo SOS e um modo estroboscópico. Ele fica muito quente a 100%, então você precisa resfriá-lo.

Etapa 4: montagem do refletor e da base

Como o refletor para um LED e uma incandescente (filamento) ou mesmo uma fonte de luz de descarga de arco são diferentes, o refletor original teve que ser modificado. LEDs e fontes de luz incandescente projetam luz de forma diferente da fonte. O filamento emite luz em um padrão de 360 graus, enquanto um LED emite luz em um ângulo de aproximadamente 120 a 130 graus a partir do centro. Os LEDs geralmente ficam na parte de trás de um refletor quase nivelados, enquanto as lâmpadas incandescentes são posicionadas fora da base do refletor para melhor captar e focar a luz.

Em seguida, adicionei um anel de espaçamento ao redor do LED para adicionar espaço para os fios e evitar que entrem em curto na base de metal do refletor. Usei um anel espaçador de um disco rígido de computador, pois era perfeito para este em termos de altura, cerca de 3,5 mm. Adicionei pasta térmica na parte inferior do anel e coloquei no dissipador de calor e JB soldou. Eu queria que a base do refletor adicionasse um pouco de massa térmica, então vou colocar pasta térmica na parte superior do anel, onde ela fica encostada na base do refletor.

Tive que fazer uma 'base' já que o refletor incandescente não tinha. Usei a tampa superior de um disco rígido de computador porque era fina, mas não muito fina e fácil de polir, o que é importante para uma boa dispersão de luz e foco. Cortei-o na forma certa com a roda de corte da minha ferramenta Dremel (use proteção para os olhos!). Você pode usar recortes de estanho, mas isso pode entortar a peça e inutilizá-la. O refletor deve ficar quase perfeitamente plano contra ele. Vou polir a base mais tarde, quando todo o ajuste estiver feito. É aqui que uma lixadeira de cinta e uma Dremel são extremamente úteis. Se você não tiver isso, use uma lixa de grão fino destinada a metal. Comecei a moer o refletor que era feito de uma folha de metal fina revestida com uma camada reflexiva e depois uma camada de laca transparente. O processo de retificação é muito importante para obter o foco correto. É a parte mais tediosa dessas conversões. Infelizmente, o refletor era muito largo e raso para funcionar com um LED, então tive que improvisar. Peguei o refletor de outro hospedeiro e aterrei a base até obter um bom foco com um bom ponto quente e muito derramamento. Eu realmente gosto do XHP 70.2 por esse motivo. Com um bom refletor, você pode ter bastante projeção, então a luz vai muito longe e se espalha, iluminando uma grande área. Este refletor ficará dentro dos restos do original e funcionará como um invólucro. Acabei colando os dois juntos. O vínculo tinha que ser muito forte, pois suportaria o peso de toda a montagem. Em seguida, tive que projetar uma maneira de montar o refletor e a base no dissipador de calor. É importante facilitar a desmontagem para manutenção ou reparo, portanto, a cola estava fora de questão. Foi necessário tentativa e erro, mas encontrei alguns cilindros de alumínio de 0,25 polegada de diâmetro que foram rosqueados internamente em ambas as extremidades. Eles são acopladores para hastes roscadas, mas funcionaram perfeitamente para a minha solução. Eu os aterrei na altura correta (cerca de 5/8 de polegada) para espaçá-los fora do dissipador de calor para dar espaço para o LED. Os suportes foram fixados ao dissipador de calor com JB Weld. Tentei enroscá-los, mas não funcionou. Assim que a base foi montada, tive que montar o refletor na base. Usei alguns isolantes de plástico que resgatei de um laptop. Eles mantêm a capa do laptop unida. Tive que amolá-los para se ajustarem ao contorno do lado do refletor e depois colá-los. Usei minha supercola e cimento de bicarbonato de sódio para isso, pois ele instantaneamente se instala e faz um cimento duro como uma rocha que é muito forte. Basta colocar uma camada de supercola nas peças, pressioná-las no lugar e borrifar bicarbonato de sódio nas peças. O bicarbonato de sódio absorve instantaneamente a supercola e se transforma em um cimento super-forte, como epóxi instantâneo. Arrumado! Parecia bem áspero e quando acendi o LED, muita luz se perdeu nas laterais do refletor, então pintei com algumas camadas de tinta preta. Também pintei os restos do refletor externo semibrilhante Uma vez que os suportes foram fixados, aparafusei o refletor na base e testei o foco novamente. Uma vez alinhado, amarrei com fita adesiva e usei um Sharpie fino para marcar a posição das montagens e furos na base para a montagem. Você precisa ser muito preciso aqui ou o foco será desviado. Às vezes faço furos maiores do que deveriam para dar algum espaço para ajuste. O foco acabou bem! Se você olhar para o refletor acabado de frente, poderá ver o dado do LED.

Etapa 5: montagem do LED, driver e ventoinha de resfriamento

A solução de resfriamento consiste em um cooler original da Intel e uma ventoinha de gabinete de 80 mm x 10 mm. Estou usando um cooler de um Intel Core i7-3770. Eu gosto porque não é volumoso, é redondo, fino e projetado para lidar com 84 watts de potência. É mais do que suficiente lidar com o LED e o driver. Tirei o ventilador cortando os suportes. Também removi os pés de montagem, pois não vou precisar deles. Guardei o suporte do ventilador original para mais tarde. Uma ventoinha mais espessa de 20 ou 25 mm era impossível, pois eu precisava de todo o espaço que pudesse. O XHP 70.2 é bastante eficiente em lúmens por watt, mas como todos os LEDs de alta potência, ele gera muito calor em altas correntes de acionamento, portanto, um bom resfriamento é essencial. Não terei nenhum respiradouro externo para este host, então construí o sistema.

O primeiro passo foi montar o LED. Eu fiz 4 furos na parte superior do dissipador de calor. Dois para os fios da passagem do LED da chave e dois para a rosca dos parafusos de montagem. Eu adicionei pasta térmica entre a placa de circuito de cobre do LED (chamada de MCPCB) e o dissipador de calor para melhor condutividade térmica entre eles. É exatamente como você faria se trocasse o dissipador de calor do computador. Fiz dois orifícios de 2,5 mm para passar os fios do driver ao LED e mais dois para os parafusos de montagem. Como o driver foi projetado para funcionar com uma lanterna e precisa de um bom resfriamento, eu não poderia simplesmente deixá-lo solto. Em uma lanterna, o motorista é montado em uma "pílula" que é um tubo oco com uma prateleira na parte superior para o LED e uma abertura com uma prateleira aberta na parte inferior para o motorista se sentar. Ele é rosqueado no corpo da lanterna para resfriamento e o contato elétrico para o negativo da bateria. Tive que construir uma "pílula" ou suporte para o motorista que também funcionasse como o contato negativo (terra) da bateria. O centro do motorista é o contato positivo.

Construir e projetar isso consumia muito tempo. Acabei usando folhas de cobre de 0,5 mm de um cooler de laptop antigo, soldei duas delas e abri um orifício de 22 mm no meio. Soldei uma terceira peça um pouco maior com um orifício um pouco menor que mantém o driver no lugar. Demorou muito, esmerilhar com a Dremel e depois lixar à mão para obter o ajuste perfeito. Tinha que segurar o driver com muita segurança para evitar que caísse e manter uma boa conexão elétrica.

O suporte também tem guias de montagem para os parafusos que o prendiam ao dissipador de calor. Adicionei pasta térmica na parte inferior do suporte da chave para um bom contato térmico com o dissipador de calor. Não era uma solução perfeita com o melhor caminho térmico, mas funciona bem. Usei o quadro original da ventoinha da Intel para montar a ventoinha do gabinete. A moldura antiga é montada no dissipador de calor, então eu a guardei, já que não precisaria fazer uma nova solução de montagem para ela. Acontece que o diâmetro era quase o mesmo que o padrão do orifício de montagem para o ventilador que eu estava usando. Eu tive que moer alguns materiais para fazê-lo lutar direito. Ao triturar este tipo de plástico com um esmeril, use máscara e proteção para os olhos e, se possível, faça-o ao ar livre, pois deixa um cheiro realmente fedorento e a poeira vai para todos os lados. Provavelmente não é a melhor coisa para respirar.

A última etapa foi a soldagem JB em 4 postes de montagem feitos de espaçadores de plástico. Passei parafusos por eles para prender o ventilador. Ele fica cerca de 6 a 7 mm acima do driver, portanto, há um bom fluxo de ar e espaço para os fios. O ventilador não é a coisa mais silenciosa ao redor, mas é bom o suficiente.

Etapa 6: Conectando tudo e testando

É hora de ligar o ferro de solda! As conexões elétricas eram bem diretas. A chave momentânea é realmente robusta e pode lidar com 125 volts AC e 15 amperes, então não teria nenhum problema com esta configuração. Também é uma opção interessante de se ver em um design de lanterna, pois é do tipo NO, NC, COM. Ele pode ser usado como uma chave momentânea (NA) ou como uma chave de desligamento de emergência (NC normalmente fechada) que é basicamente um interruptor, como um relé manual ou solenóide.

Para as conexões da bateria, usei fio 18 AWG e 22 AWG para todo o resto. Estou usando o switch como um switch momentâneo. A saída negativa da bateria vai para o suporte do driver e o positivo para o centro do driver, onde normalmente vai uma mola. Coloquei um conector T de Dean na saída para facilitar a remoção do conjunto do refletor. Usei tubulação termorretrátil para cobrir todas as conexões de fio desencapado para evitar curtos no interior apertado do hospedeiro. O teste do LED, da ventoinha e do driver correu bem! Eu já havia testado antes ao fazer o foco, então sabia que funcionava.

Os fios do plugue de carregamento vão para o lado de saída positivo e negativo da bateria da placa BMS.

Como projetei a bateria para ser parte integrante da lanterna, montei-a com fitas de velcro que colei a quente na parte traseira do host. Usei o conector de carregamento existente, mas cortei uma abertura para o plugue de equilíbrio. A saída do driver vai para o LED. Eu adicionei um cabo com um conector JST HX de 2 pinos para a entrada e saída do ventilador para que eu pudesse removê-lo facilmente. O ventilador é alimentado pela saída da bateria e é ativado quando o botão é pressionado. Como a ventoinha foi projetada para funcionar com 5 volts, eu não poderia funcionar com a bateria de 12,6 volts sem que ela acelerasse demais, fizesse barulho e possivelmente reduzisse sua vida útil. Eu adicionei alguns resistores em série para reduzir a tensão da ventoinha e fazê-la girar mais devagar. O conjunto do refletor consiste no refletor, refrigerador com a ventoinha, LED e driver. Eu o mantive modular para facilitar a manutenção. Ele é montado dentro dos slots na frente do host e preso quando as duas metades são aparafusadas.

Para carregar a bateria, mantive o conector de carregamento de 5,5 mm x 2,1 mm e adicionei um adaptador ao carregador da balança. É um clone do SkyRC iMax B6. Ele funciona muito bem e carrega a bateria e equilibra bem. Usei uma extensão de cabo de equilíbrio com duas extremidades masculinas para conectar a bateria e o carregador. Eu carrego a bateria de 1,5 a 2 amperes, o que leva cerca de 2 horas para carregar.

Etapa 7: Montagem final e teste

Assim que todas as conexões forem feitas e tudo preso dentro do host, é hora de testar! Como você pode ver pelas fotos, quase não há espaço no interior, mas tudo se encaixa e há espaço suficiente para a circulação do ar. Usei Velcro para prender a bateria ao host, caso precise removê-la.

A luz é muito brilhante na potência máxima. O driver possui 5 modos programados, baixo médio, alto, SOS e estroboscópio. Muito fácil de usar.

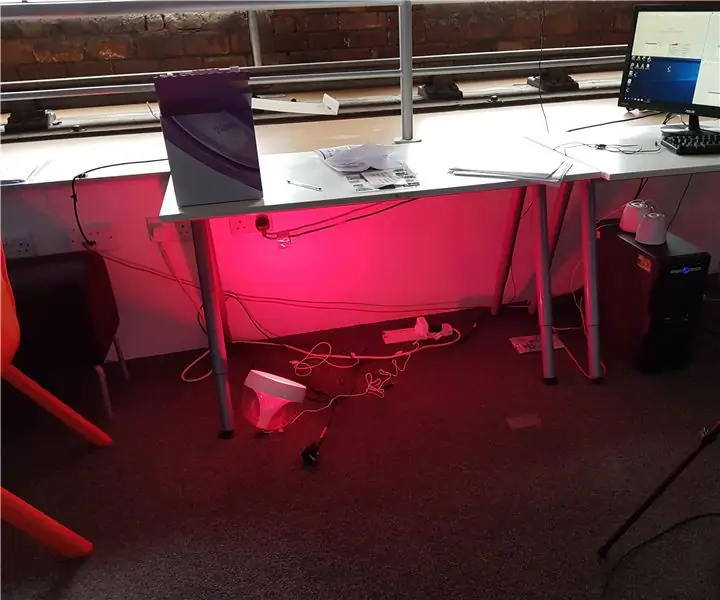

O derramamento é muito amplo. Ela ilumina toda a minha sala de jantar e estar. e a luz projeta uma boa distância. Não tanto quanto LEDs menores, mas muito bom. Ele ilumina facilmente uma árvore que está a 300 metros de distância. O calor não é um problema, pois o ventilador remove calor suficiente para mantê-lo funcionando frio em operação prolongada em alta. As baterias acabarão antes de superaquecer. O tempo de execução está bom, cerca de 60 minutos na configuração mais alta e muito mais tempo na configuração baixa. O driver tinha proteção de baixa tensão onde a saída cai e depois desliga quando a bateria atinge 9 volts. A saída do lúmen é provavelmente de 4300 a 4500 lumens, cerca de duas vezes mais brilhante que a lâmpada incandescente automotiva H3 original e mais eficiência por lúmen. Estou muito satisfeito!

Etapa 8: Conclusão

Estou muito emocionado com este projeto. Começar a terminar demorava 2 meses e provavelmente 100-200 horas de trabalho nos fins de semana. O custo total foi de cerca de US $ 60. Comparativamente, é o projeto mais caro que fiz até agora, mas se você comparar isso com luzes semelhantes desse tipo, o custo pode ser muito mais alto quando você inclui as baterias. $ 25 para as baterias $ 11 para o LED $ 5 para o dissipador de calor $ 5 para os fanDrivers foram $ 18 (comprei três desde que matei dois no processo de descobrir a montagem do driver) $ 6 para a placa BMS

A maior parte disso eu comprei dos EUA, mas um pouco da China (LED, driver), pois é muito mais barato e fácil de encontrar.

O resto das coisas que eu já tinha.

No geral, não é bonito, é um pouco volumoso, mas vou assumir a função em vez da forma qualquer dia. É muito brilhante, cerca de 4500 lumens, tem um bom tempo de execução e é muito prático. É uma grande atualização em relação à velha lâmpada incandescente e bateria de ácido de chumbo e feita para uma ótima experiência! Aprendi muito com esse projeto e o meu próximo será ainda melhor. Obrigado por verificar o meu Instructable!

Recomendado:

Conversão de alto-falante antigo para Boombox Bluetooth: 8 etapas (com imagens)

Conversão de alto-falante antigo para Boombox Bluetooth: Olá a todos! Muito obrigado por sintonizar comigo nesta construção! Antes de pularmos nos detalhes, considere votar neste Instructable no concurso na parte inferior. O suporte é muito apreciado! Já se passaram alguns anos desde que comecei

Conversão de bateria para luz LED: 4 etapas (com imagens)

Conversão de bateria para luz de LED: acabei de comprar um novo e adorável isqueiro de LED, mas veja onde estou testando - embaixo de uma mesa no escritório, onde há muitos plugues de tomada! Vou converter para a energia da bateria, para que eu possa levá-lo para onde eu quiser. Uma construção como esta iria

Conversão da lanterna LED Rayovac: 4 etapas (com fotos)

Conversão da Lanterna LED Rayovac: Converta aquela velha lanterna alimentadora de bateria em uma de maior potência e mais duradoura. O que você vai precisar: Uma lanterna elétrica (usei uma versão 4xAA) LEDs (peguei a minha com uma luz que comprei no Walmart) Pistola de soldar Cola quente Baterias

Conversão de LED Mag-lite de alta potência: 9 etapas (com imagens)

Conversão Mag-lite de LED de alta potência: Este instrutível mostrará como pegar uma lanterna Mag-lite comum e modificá-la para conter LEDs de alta potência de 12--10 mm. Esta técnica também pode ser aplicada a outras luzes, como mostrarei em instructables futuros

Conversão de LED: Peli Versabrite II: 7 etapas

Conversão de LED: Peli Versabrite II: Neste tutorial, o DoomMeister mostrará como trocar a lâmpada incadesent em seu Peli Versabrite II (lanterna) por um LED ultra brilhante. Mais conhecida por seus estojos de equipamento à prova d'água, a Pelican também fabrica algumas tochas muito finas (lanternas