Índice:

- Etapa 1: Obtendo as peças

- Etapa 2: Imprimir as peças

- Etapa 3: Construindo a Estrutura

- Etapa 4: usinando os pinos

- Etapa 5: montagem do codificador

- Etapa 6: Construindo o Roller

- Etapa 7: aparafusando as hastes

- Etapa 8: Adicionando os Steppers

- Etapa 9: Montagem do eixo Z e da fonte de alimentação

- Etapa 10: Conectando os eletrônicos

- Etapa 11: Obtendo o software

- Etapa 12: créditos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

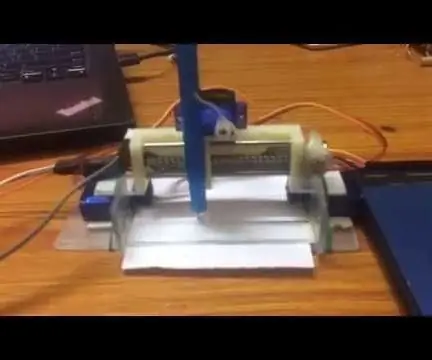

Fiquei bastante surpreso ao descobrir como a tecnologia assistiva é cara. Uma impressora braille mecânica custa mais de US $ 1.000 e uma elétrica vai de US $ 3.000 a US $ 5.000. Foi difícil fazer um para um amigo, mas não consegui encontrar uma versão DIY, então decidi fazer um para mim. Este não é, de forma alguma, um produto acabado. Ao tornar a máquina um projeto de código aberto, espero que outros aprimorem o design. Em um futuro próximo, com a ajuda de outros fabricantes, o OpenBraille reduzirá o custo dessas impressoras e permitirá que qualquer pessoa com deficiência visual possa ler e escrever. Então, se você conhece alguém, se você é um criador, se está curioso ou se quer ajudar, fique à vontade para seguir este tutorial e me ajudar a construir uma comunidade em torno do OpenBraille.

O codificador é basicamente o coração da impressora. A maioria das máquinas comerciais grava os pontos ao impactar a folha. Como é mais difícil construir uma máquina precisa com peças impressas em 3D, projetei um sistema diferente. Em vez de impactar e aplicar toda a energia em um único golpe, o OpenBraille usa um codificador físico e um rolo. Dessa forma, o goframento é feito gradativamente e as peças podem ser facilmente impressas.

Página do Facebook:

www.facebook.com/OpenBraille-Braille-print…

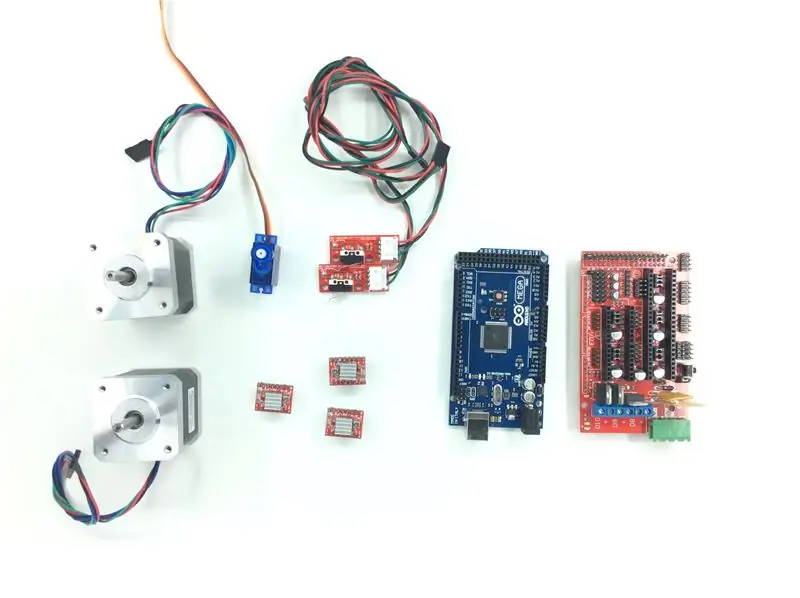

Etapa 1: Obtendo as peças

O OpenBraille usa peças amplamente disponíveis no mercado. A maioria dos componentes são originalmente usados para impressoras 3D. O cérebro da impressora é um mega arduino com uma placa RAMPS. As seguintes partes são necessárias para a construção:

Arduino Mega

22, 19 $ 1x 22, 19 $

Placa RAMPS

9, 95 $ 1x 9, 95 $

Motoristas de passo

4, 49 $ 3x 13, 47 $

Paradas finais

1, 49 $ 2x 2, 98 $

Servo motor

4, 07 $ 1x 4, 07 $

Steppers

15, 95 $ 2x 31, 90 $

Esses elementos também podem ser adquiridos em um kit:

Varas

7, 10 $ 2x 14, 20 $

Grampos

1, 99 $ 4x 7, 96 $

Hastes de parafuso de chumbo

13, 53 $ 2x 27, 06 $

Bloco de apoio

2, 99 $ 4x 11, 96 $

Rolamentos Lineares

3, 99 $ 4x 15, 96 $

Acoplador

6, 19 $ 2x 12, 38 $

Parafusos

9, 99 $ 1x 9, 99 $

Fonte de energia

24, 95 $ 1 24, 95 $

Carro de impressora

Total = 209, 02 $ + TX e outros 250 $

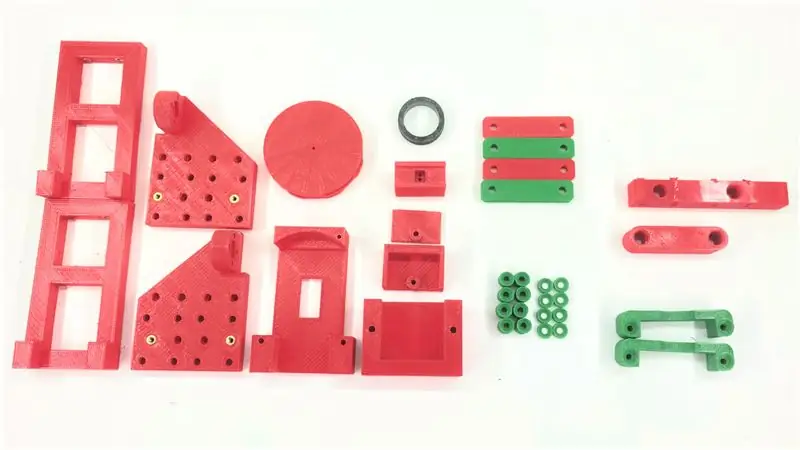

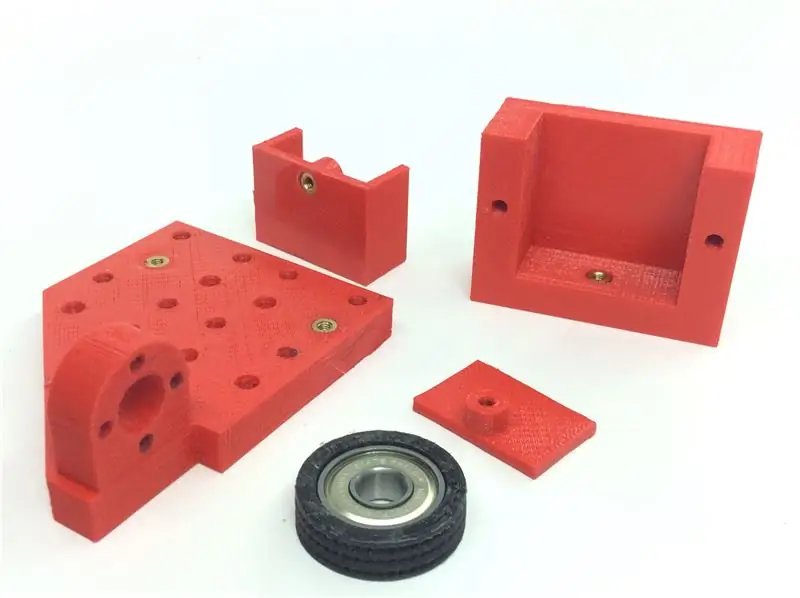

Etapa 2: Imprimir as peças

Todas as partes restantes podem ser impressas em 3D. Siga o link e obtenha os arquivos:

www.thingiverse.com/thing:258673

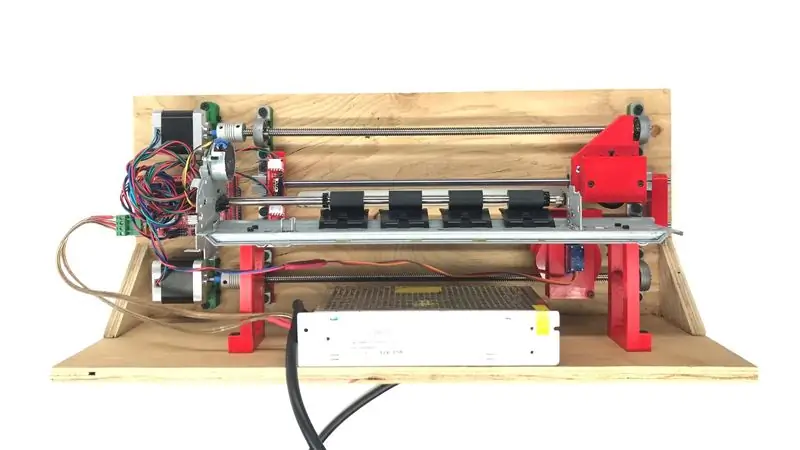

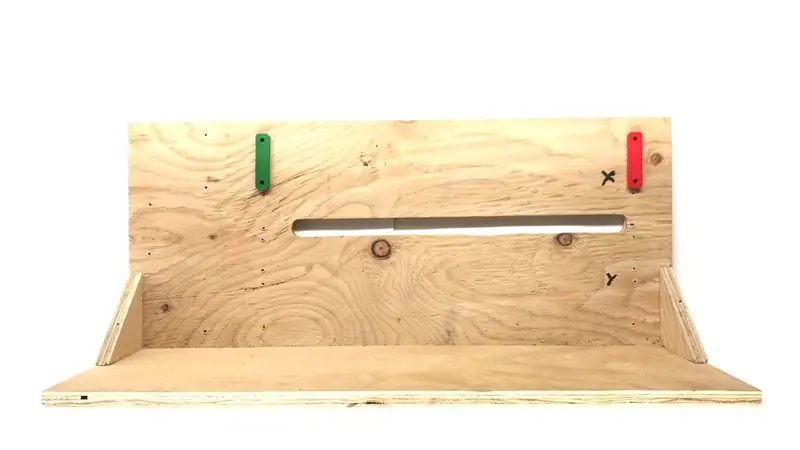

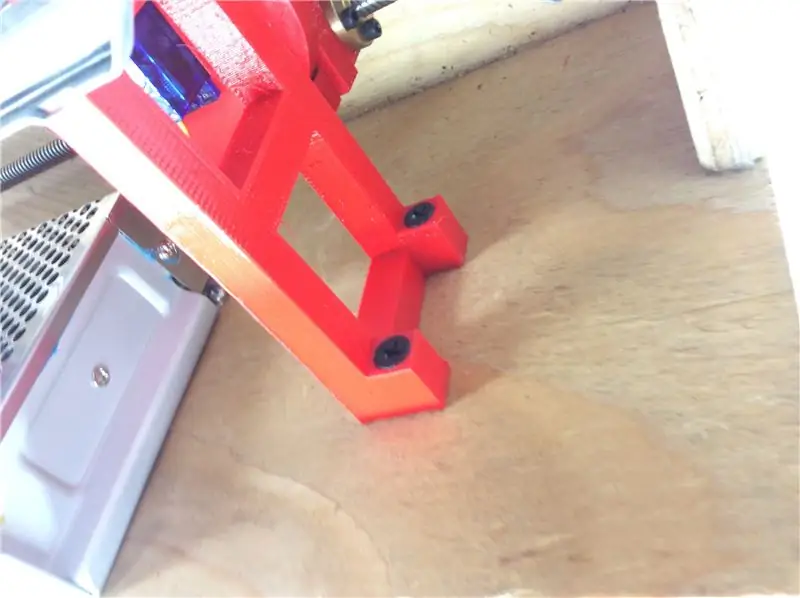

Etapa 3: Construindo a Estrutura

Um pouco de madeira trabalhando. Deve realmente ser um invólucro fechado para segurança, mas, por enquanto, é apenas uma moldura. É basicamente uma placa de madeira compensada montada para apoiar as peças. Você pode olhar os planos para mais detalhes. Foi assim que o construí, mas fique à vontade para sugerir algo melhor.

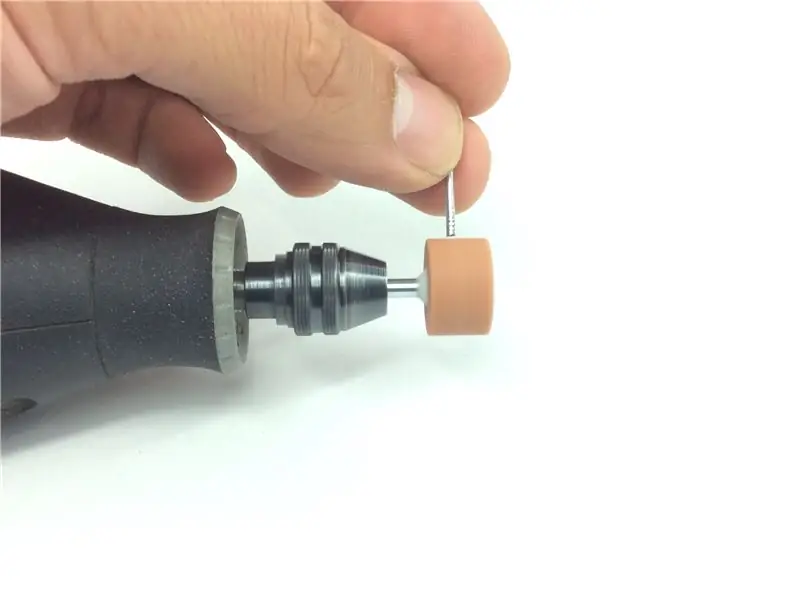

Etapa 4: usinando os pinos

Os pinos são os únicos componentes que precisam ser usinados. Para cada um, você precisará de um prego e uma porca hexagonal. Quanto às ferramentas, você precisa de uma máquina rotativa (dremmel), uma garra e um punção.

Em primeiro lugar, é preciso cortar a cabeça do prego. A outra ponta da unha tem que ser esmerilhada, é isso que vai realçar os pontos, então, deixe-a bonita.

Depois, temos que fazer um furo na noz. Use um punção para guiar o orifício. Em seguida, use o dremmel para terminar o furo.

Finalmente, com uma estação de solda, adicione uma gota fina na porca para fixar o pino nela.

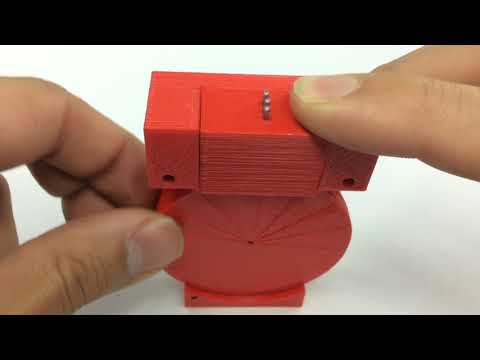

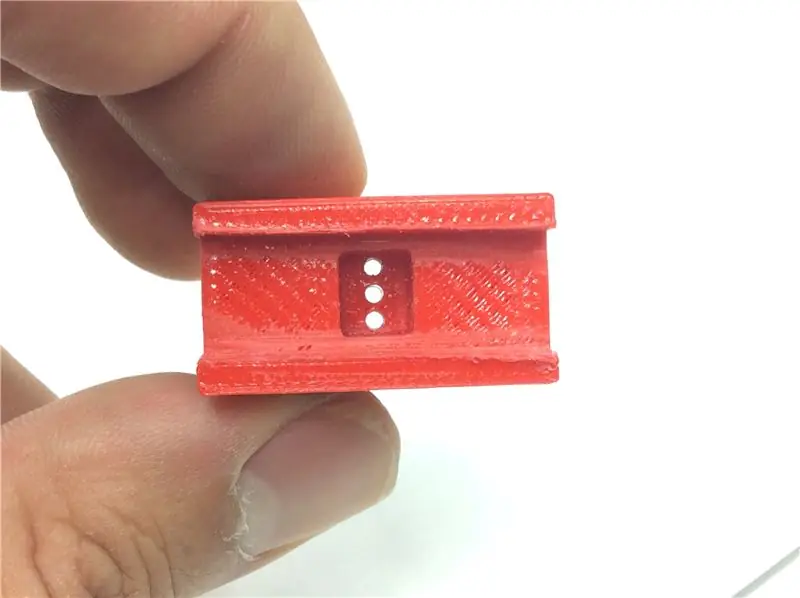

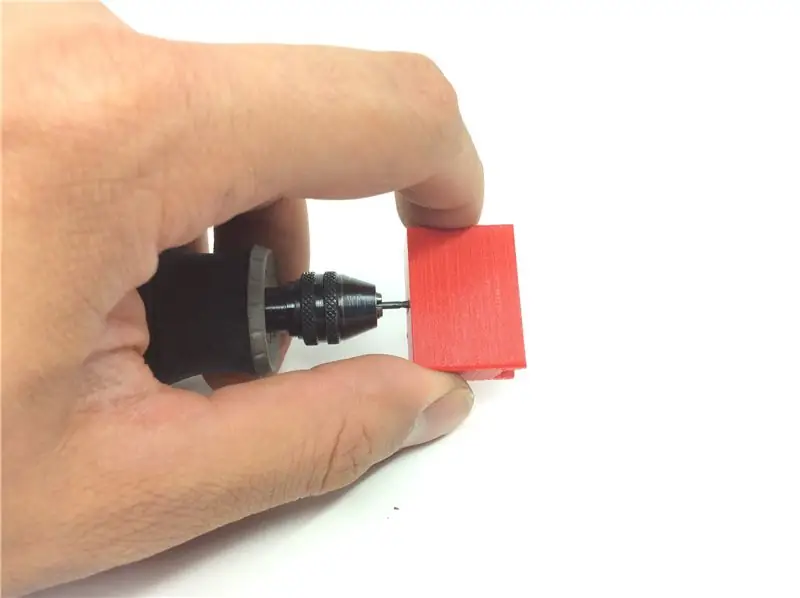

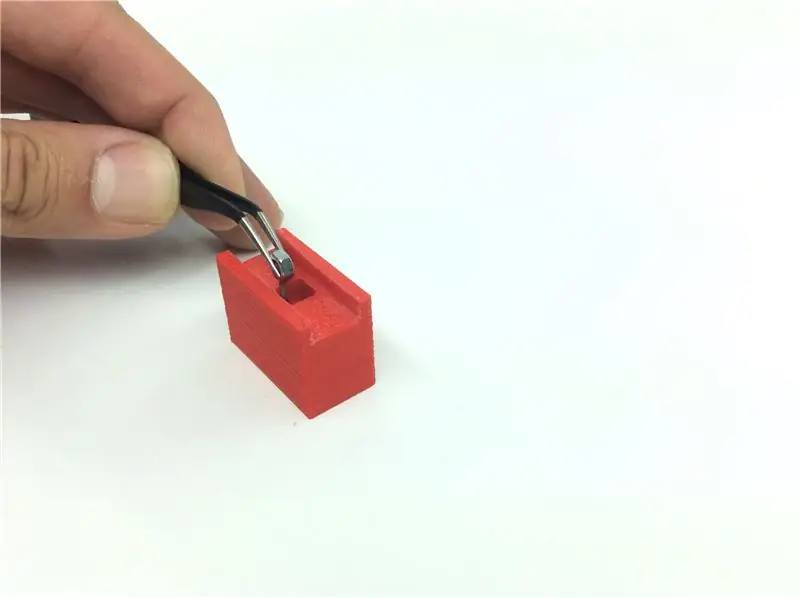

Etapa 5: montagem do codificador

As peças impressas em 3D devem ser limpas para que se encaixem perfeitamente. Os orifícios para os pinos são menores. Portanto, usando um dremmel com um pouco do tamanho dos pinos os furos ficarão perfeitos.

O servo é preso à roda por encaixe por pressão. Então, o wheel_base tem que ser imprensado junto com o servo e a roda.

O suporte do pino fica no topo da roda com os pinos apontando para o topo.

Antes de terminar esta parte, os rolamentos devem ser montados em bearing_support_inverse (como nomeado nos arquivos). Os rolamentos são feitos de parafusos M4.

Por fim, a base da roda é montada no suporte do mancal com dois parafusos M3. Tive que fazer um pequeno furo extra no canto da distância entre eixos para estabilidade e usei um terceiro parafuso M3.

Etapa 6: Construindo o Roller

O rolamento vai para dentro do rolo, tive que lixar um pouco e depois pressionei o rolamento para dentro.

O rolo vai na caixa do eixo e a tampa é mantida no lugar com um parafuso M3.

Conforme a figura, a caixa do eixo vai no suporte do rolo e um parafuso M3 permite o ajuste da caixa do eixo.

Os rolamentos lineares devem ser montados em bearing_support_regular (conforme nomeado nos arquivos) com parafusos M4.

O rolo agora pode ser montado no suporte do rolamento com dois parafusos M3.

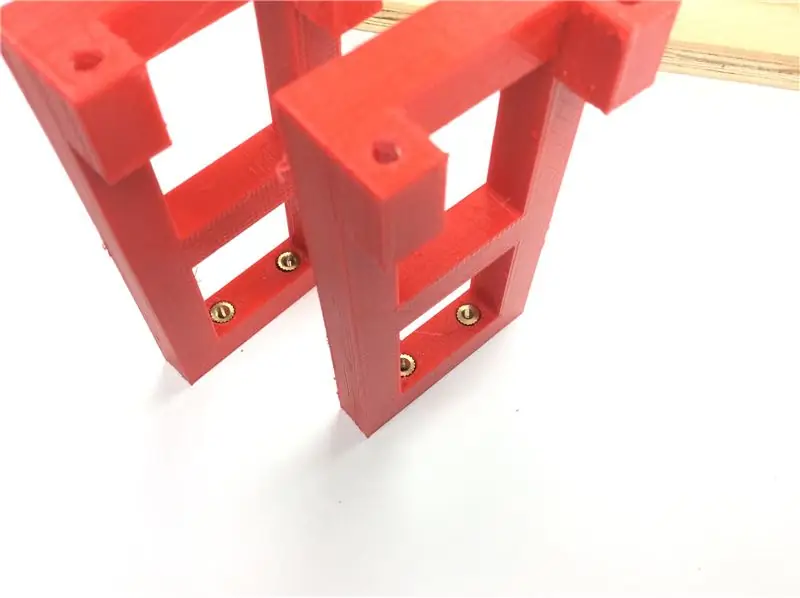

Etapa 7: aparafusando as hastes

Existem 4 hastes. Duas hastes lineares para os rolamentos e duas hastes dos parafusos de avanço. Todas as hastes devem estar no mesmo plano. Para isso, existem quatro espaçadores que ficam por baixo dos suportes dos parafusos de chumbo. Como eu só tinha parafusos de madeira de um tamanho, fiz um pequeno arredondamento para ajustar corretamente a altura dos parafusos. O Round_9mm vai nos suportes da haste e o Round_3mm vai nos suportes do parafuso de avanço, você também pode usar parafusos com o comprimento correto e não usar os redondos.

Todas as hastes devem ser paralelas. Para que as hastes lineares sejam paralelas, use o Calibration_spacer e o Endstop_holder. Para que os parafusos de avanço fiquem paralelos às hastes lineares, use o conjunto de rolos e o conjunto do codificador. Coloque os conjuntos na extremidade direita e aparafuse os suportes na placa. Coloque os conjuntos na extremidade esquerda e aparafuse o resto dos suportes. O parafuso de avanço deve estar livre para girar.

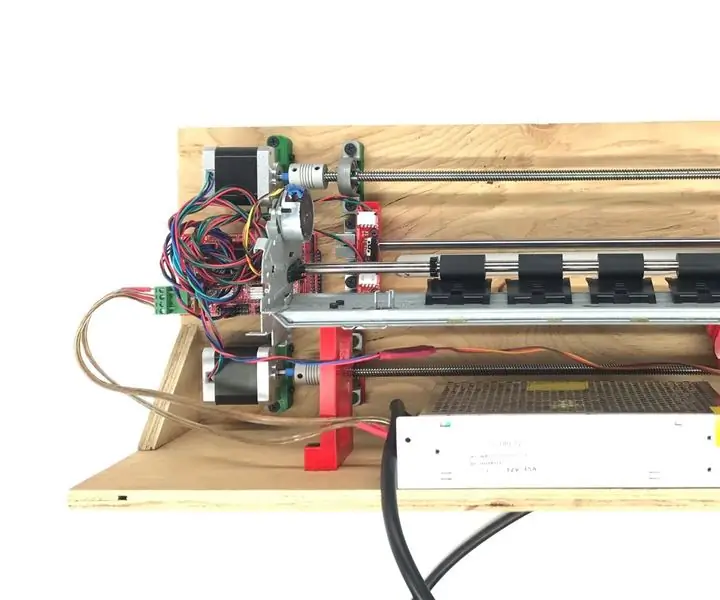

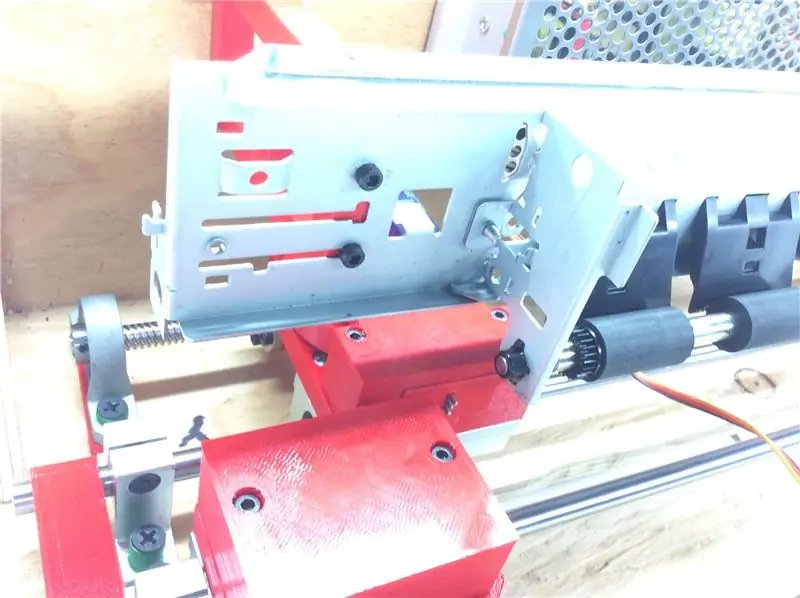

Etapa 8: Adicionando os Steppers

Os steppers são montados na placa com o NEMA_support. O suporte possui dois furos para parafusos M3. Aparafuse o suporte no passo e insira o acoplador no eixo. Eu peguei o tipo errado de acoplador, então tive que colocar um tubo retrátil para que eles se encaixassem bem. Agora, conecte os steppers ao parafuso de avanço com os acopladores. Certifique-se de que está reto e aparafuse o suporte na placa.

Etapa 9: Montagem do eixo Z e da fonte de alimentação

Para o eixo Z, usei um carro de impressão regular. Encontrei uma impressora velha e desmontei-a. O que encontrei não usava stepper, mas sim motores cc com encoders … Então tive que substituir o motor por um stepper. Além disso, quatro furos devem ser perfurados no carro para os Z_supports. Os Z_supports são montados no carro com parafusos M3, então, o eixo Z deve ser aparafusado na madeira.

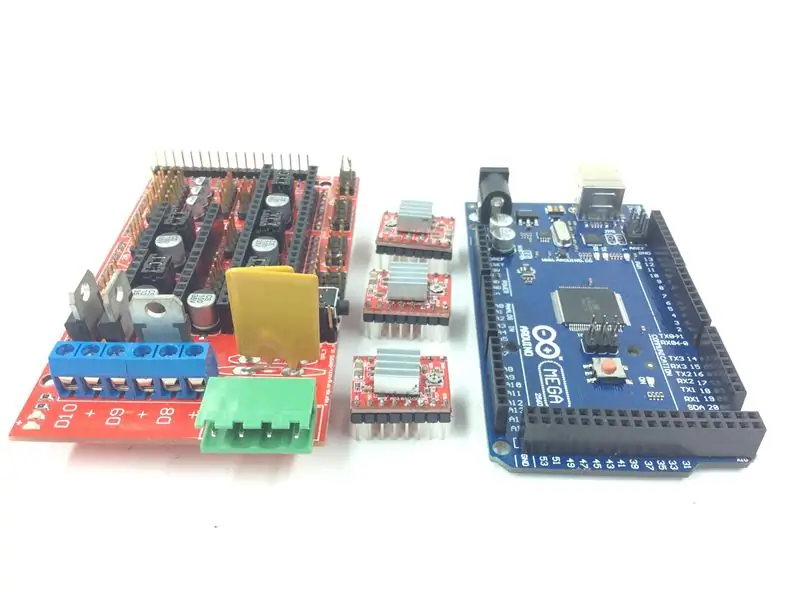

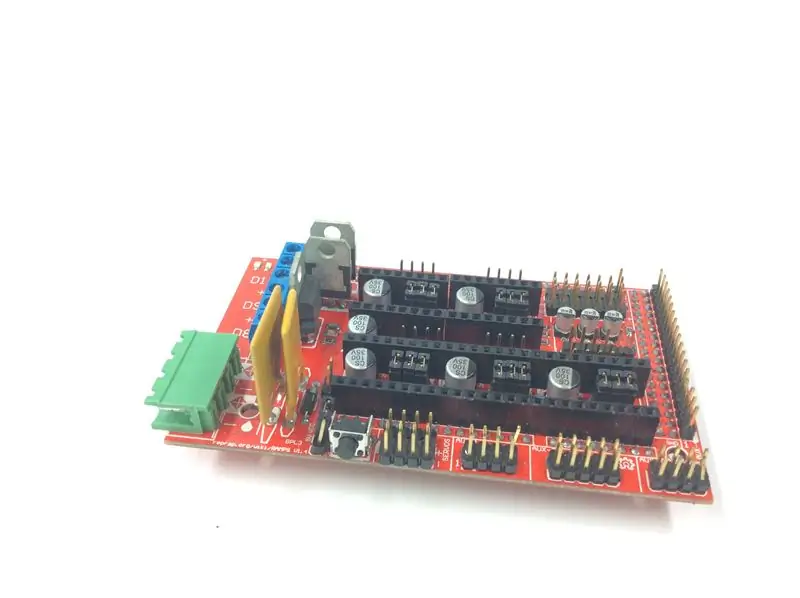

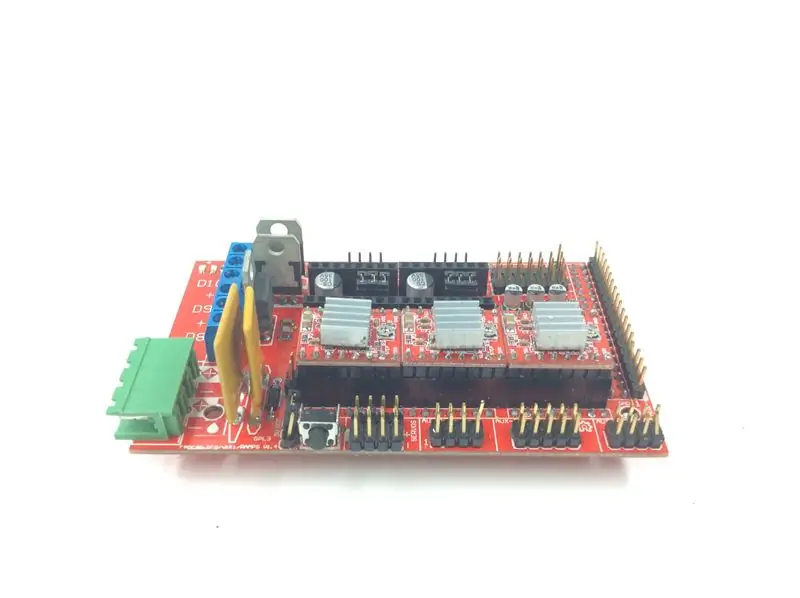

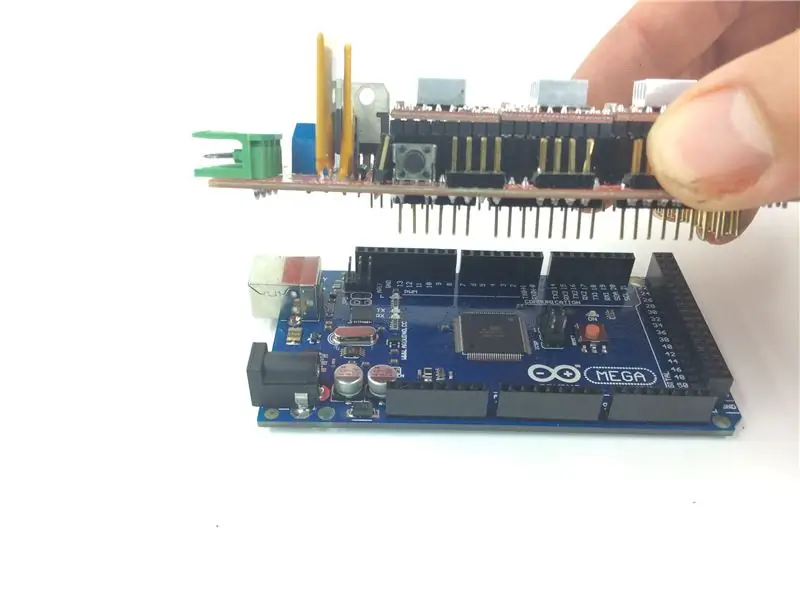

Etapa 10: Conectando os eletrônicos

Vamos montar o cérebro da impressora. Eu uso exatamente a mesma eletrônica destinada a uma impressora 3D. Primeiro, precisamos colocar os drivers de passo na placa das rampas (placa vermelha grande nas fotos). Há lugar para 5 drivers, usaremos apenas os 3 primeiros, conforme rotulado na placa insira os drivers para o X, Y e Z (apenas um). Os drivers (pequenos vermelhos nas fotos) devem ser inseridos da maneira correta, então observe as fotos antes de inserir os pinos nos cabeçalhos. Agora a placa de rampas pode ser adicionada ao arduino (placa azul nas fotos).

A fonte de alimentação é muito maior do que o necessário (é o que eu tinha). Um 12 V com 6 Amps deve ser mais do que suficiente.

Etapa 11: Obtendo o software

Siga o link:

github.com/carloscamposalcocer/OpenBraille

Etapa 12: créditos

O próprio OpenBraille é uma produção do LaCasaLab, um laboratório caseiro feito por mim e minha colega de quarto, Christelle.

Gostaria de agradecer a Sensorica e Eco2Fest, ambas as organizações me ajudaram a encontrar um programador.

E um agradecimento especial a David Pache que programou a interface do usuário!

Vice-campeão no desafio Epilog 9

Grande Prêmio no Arduino Contest 2017

Recomendado:

Adicionar uma porta USB a uma lâmpada: 5 etapas (com imagens)

Adicionar uma porta USB a uma lâmpada: Quando me deparei com esta luminária de mesa vintage Electrix pescoço de ganso, percebi que era uma luminária de mesa pescoço de ganso sem a qual eu não poderia viver, então comprei. Aí pensei que seria muito mais legal se tivesse uma porta USB na base. Acontece que este é um bastante

Embosser Braille barato (La Picoreuse): 19 etapas (com fotos)

Embosser Braille Barato (La Picoreuse): Apresentação " La Picoreuse " é uma máquina para gravação de relevo em Braille A4 barata (75 €). Este projeto visa servir como um primeiro passo ou uma base de reflexão para outros fabricantes, a fim de fornecer uma alternativa às máquinas de gravação de relevo muito caras do mercado

Escritor Braille Simples (Fala para Braille): 8 Passos (com Imagens)

Escritor Braille Simples (Fala para Braille): Olá a todos, Tudo isso começou fazendo um plotter XY simples depois de concluí-lo com sucesso, pensei em desenvolver um conversor de texto simples de fala para braille. Comecei a pesquisar online e inesperadamente os preços eram muito altos , isso me impulsionou

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: 9 etapas (com imagens)

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: Uma fonte de alimentação DC pode ser difícil de encontrar e cara. Com recursos que são mais ou menos imprevisíveis para o que você precisa. Neste Instructable, vou mostrar como converter uma fonte de alimentação de computador em uma fonte de alimentação DC regular com 12, 5 e 3,3 v

Converta uma balança de banheiro eletrônica em uma balança de remessa por <$ 1: 8 etapas (com imagens)

Converter uma balança de banheiro eletrônica em uma balança de remessa por <$ 1 :, Em minha pequena empresa, eu precisava pesar itens médios a grandes e caixas em uma balança de chão para remessa. Em vez de pagar muito por um modelo industrial, usei uma balança de banheiro digital. Achei que era perto o suficiente para a precisão aproximada que estou