Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

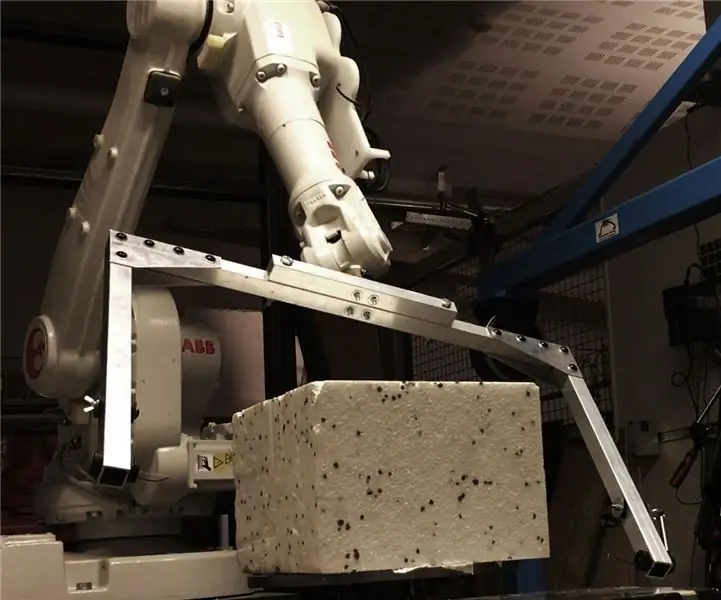

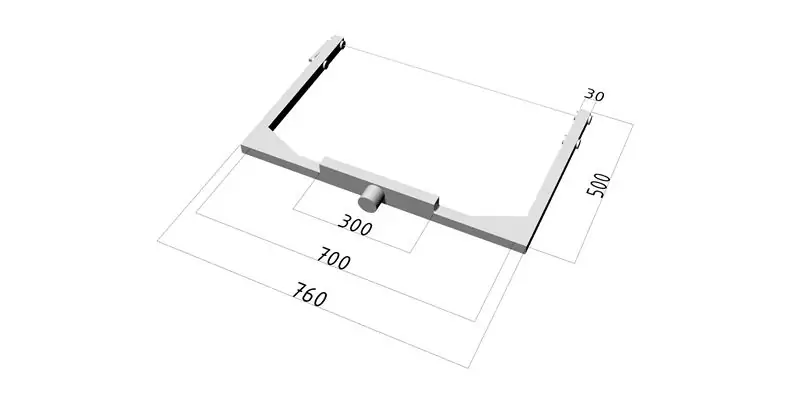

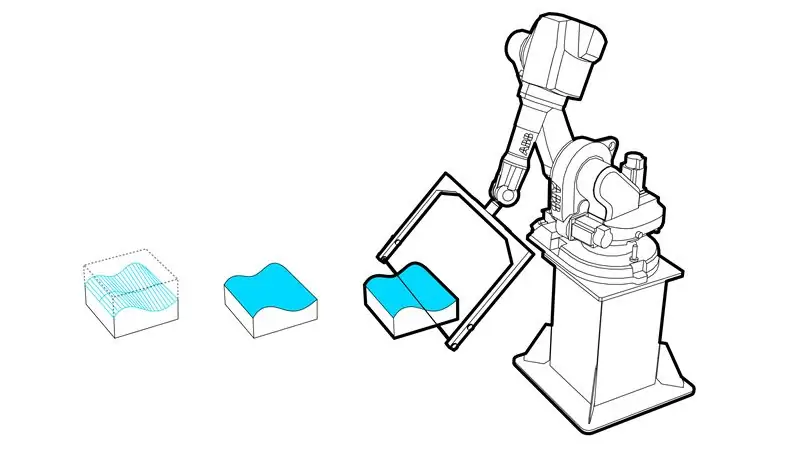

Como parte do meu projeto de tese no KADK em Copenhagen, tenho explorado o corte com fio quente e a fabricação robótica. Para testar esse método de fabricação, fiz um acessório de fio quente para o braço do robô. O fio tinha que abranger 700 mm, mas o material resistia à força de puxar o fio através da espuma e era leve o suficiente para a carga útil máxima de 10 kg do robô. O alumínio foi escolhido devido à sua alta relação resistência / peso. A ferramenta pesa apenas 2,5 kg e é construída para ser modular, de modo que se uma largura ou comprimento maior ou menor for necessário posteriormente, as peças podem ser trocadas desapertando as porcas e parafusos que as prendem juntas.

Etapa 1: Materiais

Materiais

- Tubo de alumínio quadrado de 30x30mm, 2 metros de comprimento

- Placa de alumínio de 2 mm, 100x300 mm

- Contraplacado de 5 mm, 50x150 mm

- 2 parafusos de 10 mm (para a área que se conecta ao braço do robô)

- Parafusos de 10 x 4 mm (para as cintas de canto)

- Parafuso de 1 x 4 mm (para prender a porca borboleta que prende o fio)

- Parafuso de olhal (para prender a mola que prende o fio quente)

- Porcas dimensionadas para coincidir com os parafusos

- Porca borboleta (para prender o fio quente)

- Arruelas dimensionadas para coincidir com os parafusos

- Primavera

- Cabo elétrico de cobre isolado, 5 metros de comprimento

- Fonte de alimentação 0-30V DC / 0-16 Amp (ou similar)

- Trocador de ferramenta manual 'Schunk' (ou outro trocador de ferramenta robô)

Ferramentas:

- Braço robótico de múltiplos eixos (ABB, KUKA etc) com carga útil máxima acima de 2,5 kg

- Máquina de corte de metal ou serra de fita

- Broca de coluna (uma furadeira também pode funcionar) com uma variedade de brocas de 2 mm a 10 mm

- Serra circular adequada para cortar metal

Modelo 3D:

- Você pode encontrar um download para um modelo de arquivo.3dm do design abaixo, que pode ser aberto no Rhino 3D ou AutoCAD

Etapa 2: Corte

O tubo de alumínio deve ser dimensionado para corresponder às medidas acima ou você pode personalizá-lo para seus próprios fins. O tubo pode ser cortado com uma serra circular adequada para metal, recomendo o uso de uma lâmina com ponta de carboneto. Para facilitar o corte, você pode lubrificar o alumínio com etanol. Para criar seus braços de canto, você pode cortar essa forma de sua placa de alumínio usando uma máquina de corte de metal ou serra de fita adequada para metal.

Etapa 3: Perfuração

Para encontrar os locais dos furos a serem perfurados, você pode ver a foto da montagem, os locais dos seus furos e o tamanho específico da tubulação podem variar de acordo com o uso. Você pode usar uma furadeira de coluna ou furadeira regular. Gostaria de medir e marcar a localização do furo com um lápis primeiro. Então, eu aconselho você a fazer uma 'covinha' usando um punção central e um martelo para fazer um pequeno recorte para guiar a broca para o local correto durante a perfuração. Você também deve considerar o uso de um lubrificante como o etanol para facilitar o corte.

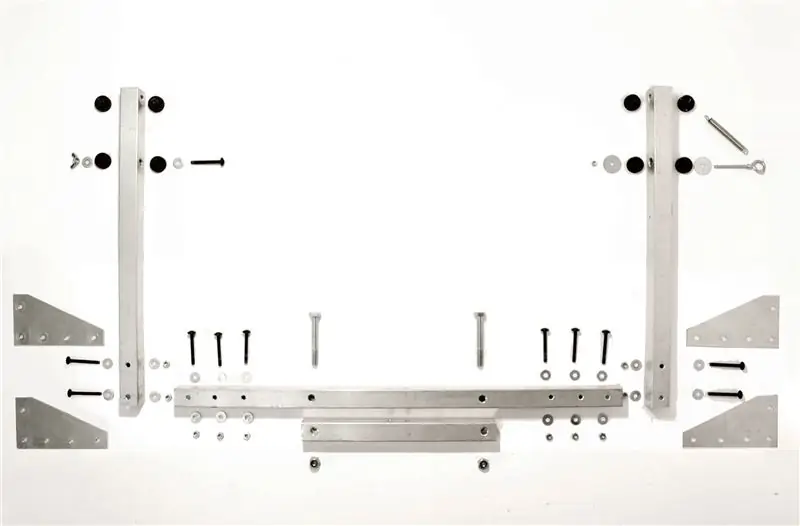

Etapa 4: Montagem

A localização dos seus furos e o tamanho específico das peças podem variar, mas o importante é ter pelo menos dois parafusos em cada pedaço de tubo de alumínio nas braçadeiras de canto e as duas peças de tubo que se conectam ao braço do robô. Eu recomendaria o uso de arruelas para aumentar a distribuição da força de maneira mais uniforme, o que tornará sua ferramenta mais robusta e também diminuirá as tolerâncias e aumentará a precisão da usinagem.

É importante isolar o fio quente da estrutura da ferramenta para que você possa usar a sequência de peças ilustrada acima para fazer isso. Meu método envolveu plugues de madeira compensada cortados a laser; no entanto, você também pode usar rolhas de uma garrafa de vinho ou qualquer outro material não condutor para obter um efeito semelhante. Os plugues abrigam um parafuso de olhal com uma mola em uma extremidade e uma porca borboleta na outra, que são usados para prender o fio quente no lugar. Ao usar um cortador de fio quente, o fio se expande, por isso é importante ter uma mola para apertar o fio solto. Os cabos para alimentar o fio quente podem ser cuidadosamente alojados dentro do tubo de alumínio, portanto, certifique-se de empurrá-los antes de aparafusar a ferramenta.

Etapa 5: Teste

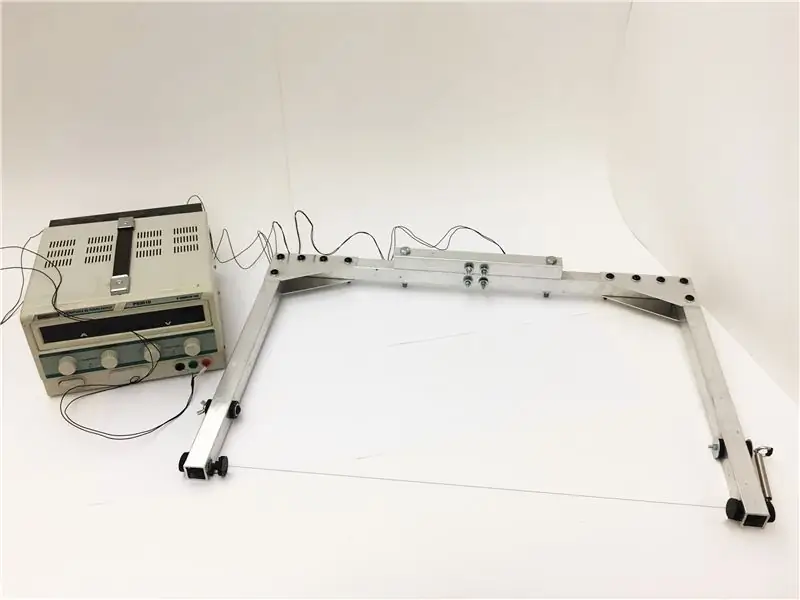

Para o fio eu usei fio de nicromo de 0,25 mm por causa de sua alta resistividade, você pode tentar outros fios como aço inoxidável ou constantan. Para testar o cortador de fio quente, você deve conectar os cabos à fonte de alimentação, ligá-lo e aumentar lentamente a tensão. Você deve ser capaz de sentir o cheiro do arame esquentando; quando ele parecer quente o suficiente, você pode usar um pedaço de espuma para ver se ele corta. Se isso acontecer, então muito bem! Caso contrário, tente ajustar as configurações da fonte de alimentação ou considere tentar um fio diferente.

Etapa 6: Caminho da Ferramenta

O braço do robô ABB 1600 foi programado em Rhino com Grasshopper usando o plug-in 'Robots' de Vicente Soler. O plug-in permite criar caminhos da ferramenta que podem ser carregados no hardware do robô. O script criado pega 2 curvas e divide os pontos ao longo da curva e desenha linhas entre esses pontos. As linhas intermediárias são as áreas por onde o fio quente passará; divisões mais altas em pontos nas curvas criarão uma maior fidelidade de superfície.

Etapa 7: Usinagem

Depois que o caminho da ferramenta é exportado do Grasshopper, podemos carregá-lo para o braço do robô usando o RobotStudio da ABB (isso será diferente se você estiver usando uma marca diferente de braço do robô). Ao programar o caminho da ferramenta, verificou-se que os movimentos de entrada e saída para dentro e para fora da espuma devem ser perpendiculares à superfície para criar um corte uniforme. Também foi verificado que uma velocidade de corte de 12 mm por segundo com 30 volts alimentando a temperatura do fio criaria um corte suave e consistente, porém esta combinação de velocidade e temperatura do fio seria atenuada para diferentes tamanhos de material.

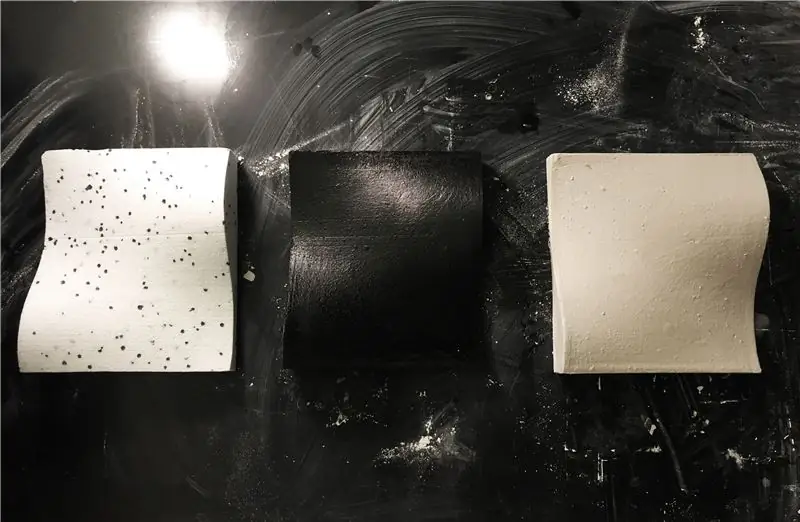

Etapa 8: Moldagem (opcional)

Há muitos usos para esta ferramenta, no entanto, para os propósitos dos meus estudos, tenho usado as peças de espuma como moldes, então aqui está uma ideia de para que você pode usar esta ferramenta. A peça de espuma foi usada como molde para criar um painel de gesso. Este pedaço de espuma foi ligado com MDF e grampos G, em seguida o gesso foi derramado no molde e deixado para secar. O painel é então desmoldado e pode ser deixado para secar ou colocado no forno para secar mais rápido. O painel pode ser pintado, tratado ou deixado como está.

Recomendado:

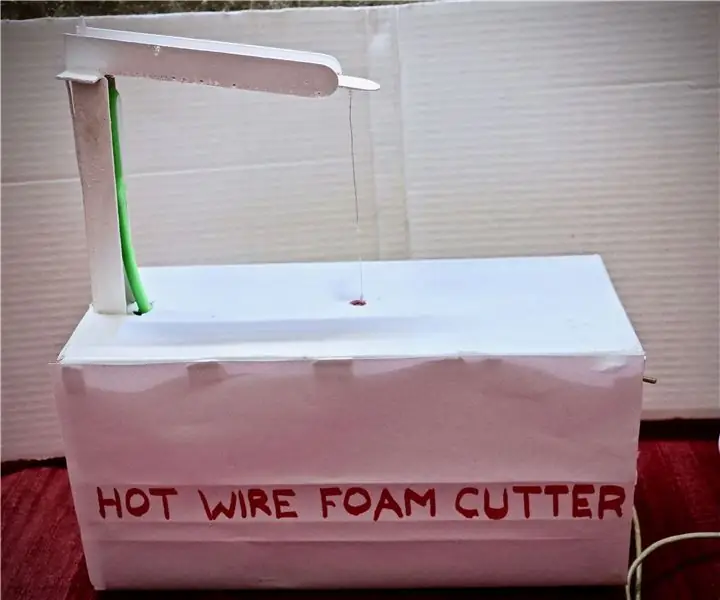

Cortador de espuma de fio quente: 6 etapas

Cortador de Espuma de Fio Quente: Como Fazer Seu Próprio Cortador de Fio Quente

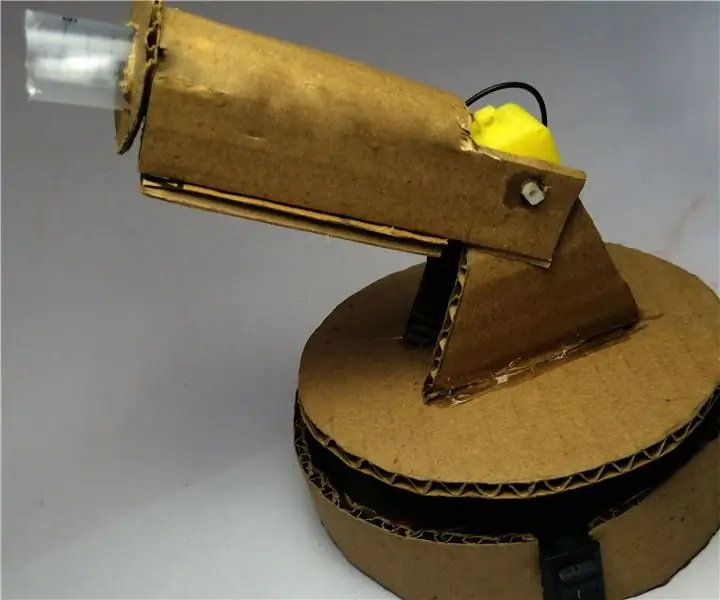

Como fazer braço robótico sem fio com balas de airsoft: 9 etapas

Como fazer um braço robótico sem fio com balas de airsoft: Olá amigos neste instrutível, vou mostrar a vocês como fazer um braço robótico sem fio que pode balançar, mover-se para cima e para baixo e atirar balas de airsoft com o controle do controle remoto sem fio

Acene com a mão para controlar o braço robótico OWI Sem cordas anexadas: 10 etapas (com imagens)

Acene com a mão para controlar o braço robótico OWI … Sem cordas anexadas: A IDÉIA: Existem pelo menos 4 outros projetos em Instructables.com (em 13 de maio de 2015) para modificar ou controlar o braço robótico OWI. Não é de surpreender, já que é um kit robótico ótimo e barato para brincar. Este projeto é semelhante em s

Braço robótico de paletização em miniatura UArm para Arduino: 19 etapas (com imagens)

UArm Miniature Palletizing Robot Arm para Arduino: Em 2014 eu comprei um Miniature Palletizing Robot Arm para Arduino online, eu também estava começando a experimentar com impressão 3D. Comecei a fazer engenharia reversa do braço que comprei e a pesquisar quando me deparei com David Beck fazendo a mesma coisa no M

SMD SOLDERING 101 - USANDO PLACA QUENTE, VENTILADOR DE AR QUENTE, ESTENCIL SMD E SOLDA DE MÃO: 5 etapas

SMD SOLDERING 101 | USANDO PLACA QUENTE, VENTILADOR DE AR QUENTE, SMD STENCIL E SOLDA DE MÃO: Olá! É muito fácil soldar …. Aplique um pouco de fluxo, aqueça a superfície e aplique solda. Mas quando se trata de soldar componentes SMD, é necessário um pouco de habilidade e algumas ferramentas e acessórios. Neste Instructables, vou mostrar a você meu