Índice:

- Etapa 1: Diagrama de peças e fiação

- Etapa 2: Kit de circuito de fonte de alimentação

- Etapa 3: montagem do kit de circuito da fonte de alimentação

- Etapa 4: Projeto e esquemático do circuito do medidor

- Etapa 5: Circuito do Medidor PCB

- Etapa 6: montagem do circuito do medidor

- Etapa 7: Código Arduino

- Etapa 8: Problemas térmicos

- Etapa 9: Gabinete

- Etapa 10: mecanizando o painel frontal

- Etapa 11: mecanizando o painel traseiro

- Etapa 12: montagem do painel frontal

- Etapa 13: montagem do painel traseiro

- Etapa 14: Montagem final e fiação

- Etapa 15: melhorias e trabalho adicional

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Do meu ponto de vista, uma das melhores maneiras de começar na eletrônica é construir sua própria fonte de alimentação de laboratório. Neste instrutível, tentei reunir todos os passos necessários para que qualquer um possa construir o seu próprio.

Todas as peças do conjunto podem ser encomendadas diretamente em digikey, ebay, amazon ou aliexpress, exceto o circuito do medidor. Fiz uma blindagem de circuito de medição customizada para Arduino capaz de medir até 36V - 4A, com resolução de 10mV - 1mA que pode ser usada em outros projetos também.

A fonte de alimentação possui os seguintes recursos:

- Tensão nominal: 24V.

- Corrente nominal: 3A.

- Ondulação da tensão de saída: 0,01% (de acordo com as especificações do kit de circuito da fonte de alimentação).

- Resolução de medição de tensão: 10mV.

- Resolução de medição atual: 1mA.

- Modos CV e CC.

- Sobre proteção atual.

- Proteção contra sobretensão.

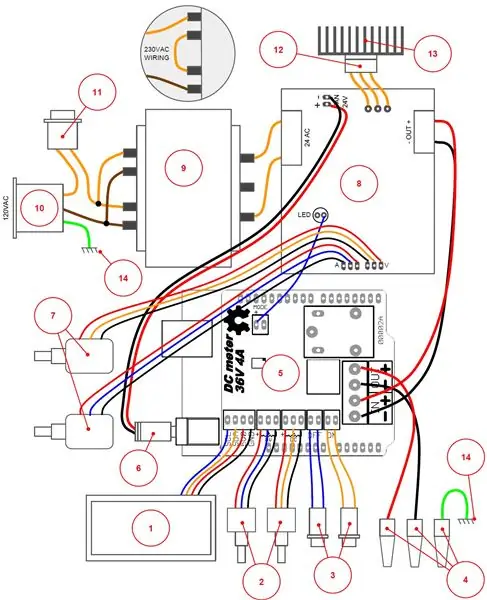

Etapa 1: Diagrama de peças e fiação

Além da imagem, anexei o arquivo WiringAndParts.pdf a esta etapa. O documento descreve todas as partes funcionais, incluindo o link de pedido, da fonte de alimentação de bancada e como conectá-las.

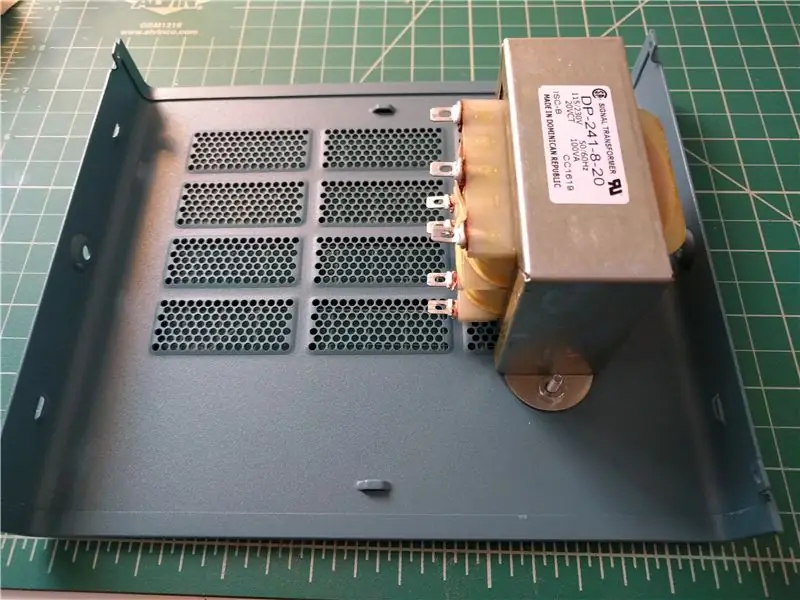

A tensão da rede chega através de um conector de painel IEC (10) que possui um porta fussible embutido, há uma chave liga / desliga no painel frontal (11) que interrompe o circuito formado a partir do conector IEC para o transformador (9).

O transformador (9) produz 21 VCA. Os 21 VAC vão diretamente para o circuito de alimentação (8). A saída do circuito de alimentação (8) vai diretamente para o terminal IN do circuito do medidor (5).

O terminal OUT do circuito do medidor (5) é conectado diretamente aos terminais de ligação positivo e negativo (4) da fonte de alimentação. O circuito do medidor mede a tensão e a corrente (lado alto) e pode habilitar ou desabilitar a conexão entre entrada e saída.

Cabos, em geral, use cabos de sucata que você tem em casa. Você pode verificar na internet a bitola AWG apropriada para 3A mas, em geral a regra de 4A / mm² funciona, especialmente para cabos curtos. Para a fiação da tensão da rede elétrica (120 V ou 230 V), use cabos devidamente isolados, 600 V nos EUA, 750 V na Europa.

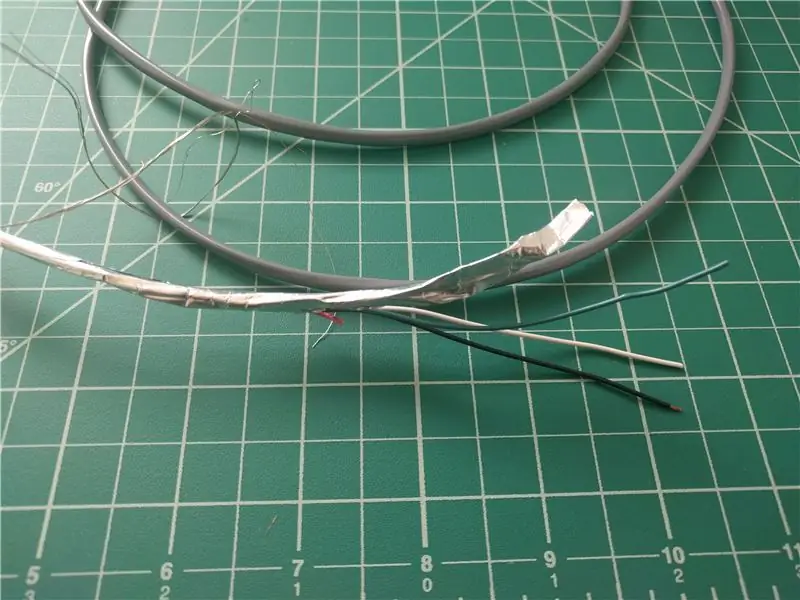

O transistor de passagem em série do circuito de alimentação (Q4) (12) foi cabeado em vez de soldado para permitir uma fácil instalação do dissipador de calor (13).

Os potenciômetros originais de 10K do circuito de alimentação foram substituídos por modelos multivoltas (7), o que possibilita um ajuste preciso da tensão e da corrente de saída.

A placa arduino do circuito do medidor é alimentada por um cabo jack de alimentação (6) que vem do circuito de alimentação (8). A placa da fonte de alimentação foi modificada para obter 12V em vez de 24V.

O pino positivo do LED CC do circuito da fonte de alimentação é conectado ao conector de modo do circuito do medidor. Isso permite que ele saiba quando exibir o modo CC ou CV.

Existem dois botões ligados ao circuito do medidor (3). O botão Desligar “vermelho” desconecta a tensão de saída. O botão On “preto” conecta a tensão de saída e redefine os erros OV ou OC.

Existem dois potenciômetros conectados ao circuito do medidor (2). Um define o limite OV e o outro define o limite OC. Esses potenciômetros não precisam ser multivoltas, usei os potenciômetros originais do circuito de alimentação.

O LCD alfanumérico I2C 20x4 (1) é conectado ao circuito do medidor. Ele mostra as informações atuais sobre tensão de saída, corrente de saída, ponto de ajuste OV, ponto de ajuste OC e status.

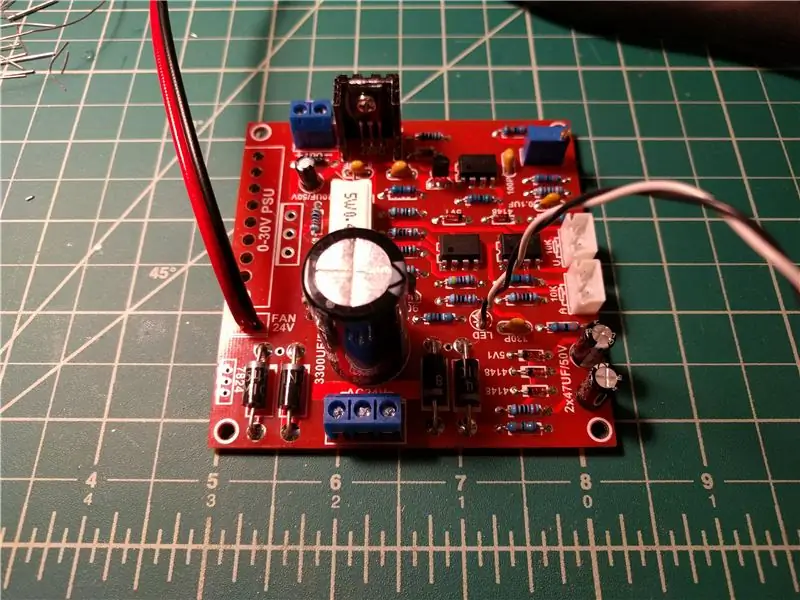

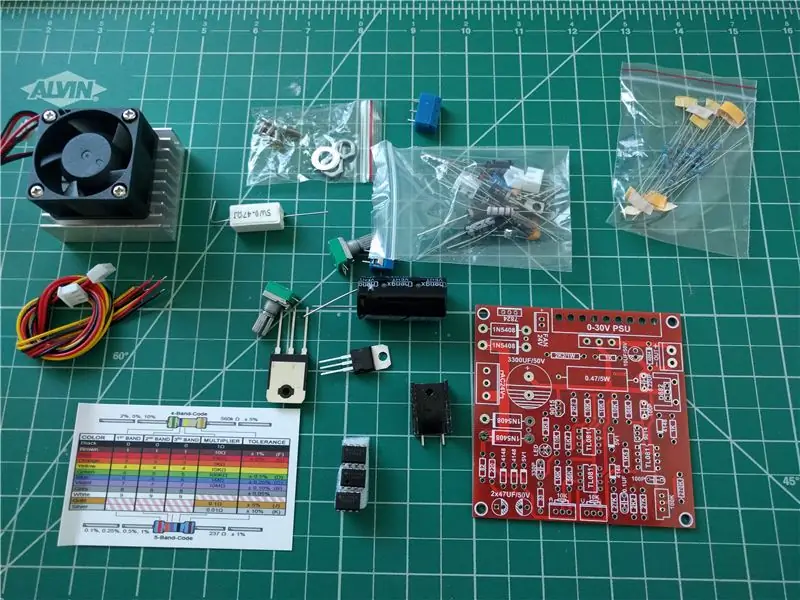

Etapa 2: Kit de circuito de fonte de alimentação

Comprei este kit classificado como 30V, 3A:

Estou anexando um guia de montagem que encontrei na Internet e uma imagem do Esquemático. Brevemente:

O circuito é uma fonte de alimentação linear.

Q4 e Q2 são uma matriz Darlington e formam o transistor de passagem em série, é controlado pelos amplificadores operacionais para manter a tensão e a corrente no valor desejado.

A corrente é medida por R7, adicionando esta resistência no lado baixo torna o aterramento do circuito da fonte de alimentação e o aterramento de saída diferentes.

O circuito aciona um LED que acende quando o modo de corrente constante está ativado.

O circuito incorpora a ponte Graeth para retificar a entrada CA. A entrada CA também é usada para gerar uma tensão de polarização negativa para atingir 0V.

Não há proteção térmica neste circuito, portanto, o dimensionamento adequado do dissipador de calor é muito importante.

O circuito possui uma saída de 24 V para um ventilador “opcional”. Substituí o regulador 7824 por um regulador 7812 para obter 12 V para a placa Arduino do circuito do medidor.

Não montei o LED, em vez disso usei este sinal para indicar o circuito do medidor se a fonte de alimentação está em CC ou CV.

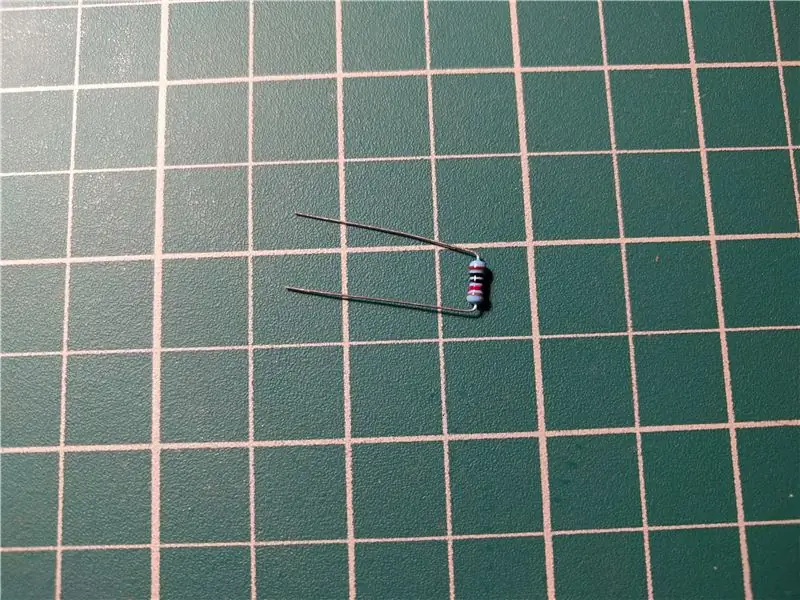

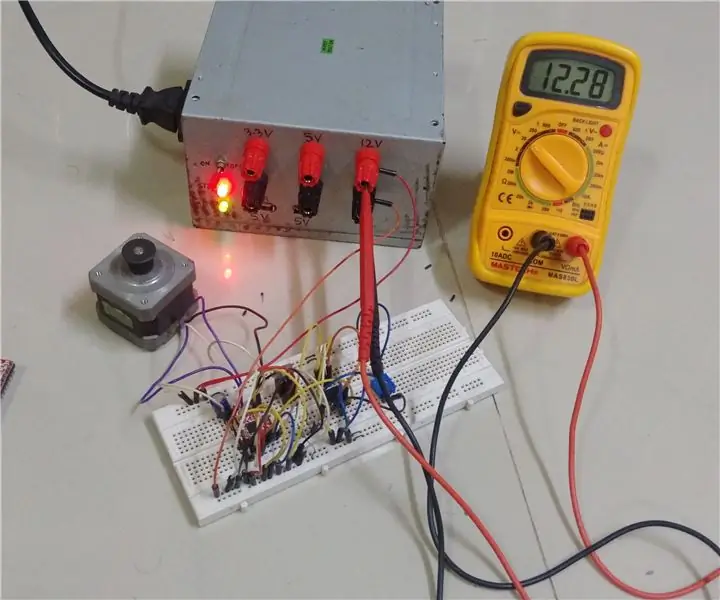

Etapa 3: montagem do kit de circuito da fonte de alimentação

Neste circuito, todas as peças são passantes. Em geral, você deve começar com os menores.

- Solde todos os resistores.

- Solde o resto dos componentes.

- Use um alicate ao dobrar condutores de diodos para evitar quebrá-los.

- Dobre os cabos dos amplificadores operacionais DIP8 TL081.

- Use composto de dissipador de calor ao montar dissipadores de calor.

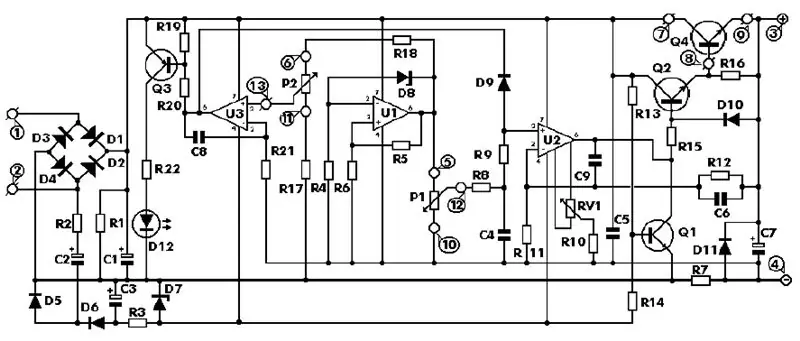

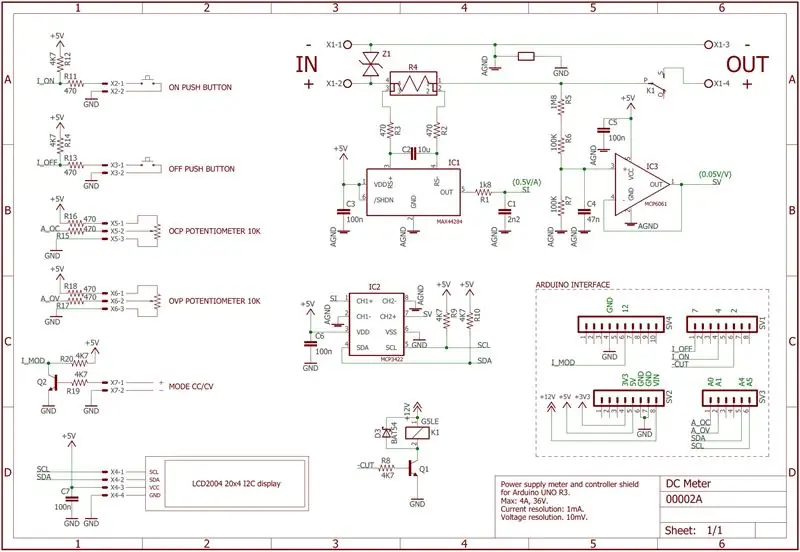

Etapa 4: Projeto e esquemático do circuito do medidor

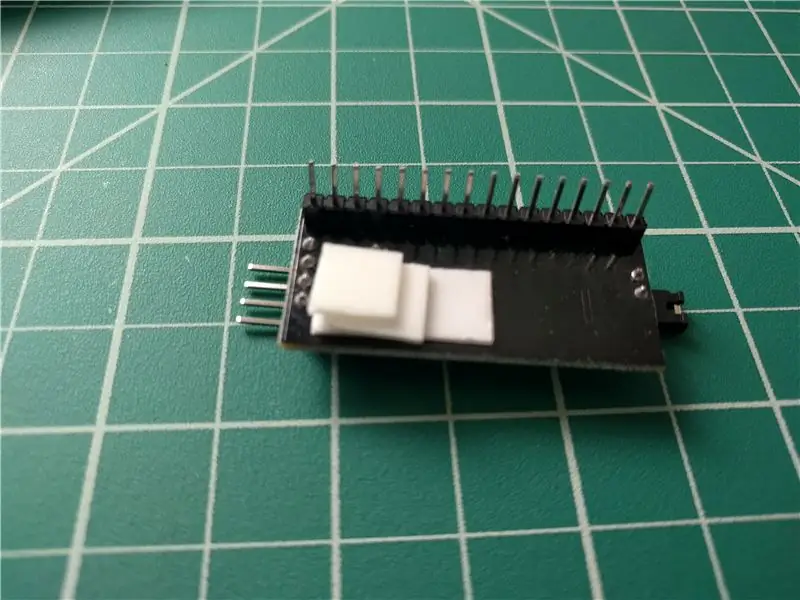

O circuito é um escudo para o Arduino UNO compatível com as versões R3. Eu o projetei com peças disponíveis em digikey.com.

A saída do kit de circuito da fonte de alimentação vkmaker é conectada ao bloco de terminais IN e o bloco de terminais OUT vai diretamente para os terminais de ligação da fonte de alimentação.

R4 é um resistor shunt no trilho positivo com valor de 0,01 ohm, ele tem uma queda de tensão proporcional à corrente de saída. A tensão diferencial R4 é conectada diretamente aos pinos RS + e RS- do IC1. A queda de tensão máxima na saída de corrente máxima é 4A * 0,01ohm = 40mV.

R2, R3 e C2 formam um filtro de ~ 15 Hz para evitar ruído.

IC1 é um amplificador de corrente lateral alta: MAX44284F. Ele é baseado em um amplificador operacional cortado que o torna capaz de obter uma tensão de deslocamento de entrada muito baixa, 10uV no máximo a 25ºC. Em 1mA, a queda de tensão em R4 é de 10uV, igual à tensão de deslocamento de entrada máxima.

O MAX44284F tem um ganho de tensão de 50V / V, portanto, a tensão de saída, sinal SI, na corrente máxima de 4A, terá o valor de 2V.

A tensão máxima de entrada do modo comum de MAX44284F é 36V, o que limita a faixa de tensão de entrada a 36V.

R1 e C1 formam um filtro para suprimir sinais indesejados de 10KHz e 20KHz que podem aparecer devido à arquitetura do dispositivo, é recomendado na página 12 da ficha técnica.

R5, R6 e R7 são um divisor de tensão de alta impedância de 0,05 V / V. R7 com C4 formam um filtro de ~ 5 Hz para evitar ruído. O divisor de tensão é colocado após R4 para medir a tensão de saída real após a queda de tensão.

IC3 é um amplificador operacional MCP6061T, ele forma um seguidor de tensão para isolar o divisor de tensão de alta impedância. A corrente de polarização de entrada máxima é 100pA em temperatura ambiente, esta corrente é insignificante para a impedância do divisor de tensão. Em 10mV, a tensão na entrada do IC3 é 0,5mV, muito maior do que a tensão de deslocamento de entrada: 150uV no máximo.

A saída do IC3, sinal SV, tem uma tensão de 2 V na tensão de entrada de 40 V (o máximo possível é 36 V devido ao IC1). Os sinais SI e SV são conectados ao IC2. IC2 é um MCP3422A0, um I2C sigma delta ADC de canal duplo. Ele tem uma referência de tensão interna de 2.048 V, ganho de tensão selecionável de 1, 2, 4 ou 8 V / V e número selecionável de 12, 14, 16 ou 18 bits.

Para este circuito estou usando um ganho fixo de 1V / V e uma resolução fixa de 14bits. Os sinais SV e SI não são diferenciais, portanto, o pino negativo de cada entrada deve ser aterrado. Isso significa que o número de LSBs disponíveis será pela metade.

Como a referência de tensão interna é 2.048V e o número efetivo de LSB é 2 ^ 13, os valores do ADC serão: 2LSB para cada 1mA no caso de corrente e 1LSB para cada 5mV no caso de tensão.

X2 é o conector para o botão ON. R11 impede a entrada do pino Arduino de descargas estáticas e R12 é um resistor pull-up que faz 5 V quando não pressionado e ~ 0 V quando pressionado. Sinal I_ON.

X3 é o conector para o botão de pressão OFF. R13 impede a entrada do pino Arduino de descargas estáticas e R14 é um resistor pull-up que faz 5 V quando não pressionado e ~ 0 V quando pressionado. Sinal I_OFF.

X5 é o conector para o potenciômetro do ponto de ajuste da proteção de sobrecorrente. R15 impede o pino de entrada do Arduino de descargas estáticas e R16 impede o barramento de + 5V de um curto-circuito. Sinal A_OC.

X6 é o conector para o potenciômetro do ponto de ajuste da proteção contra sobretensão. R17 evita que o pino de entrada do Arduino tenha descargas estáticas e R18 evita que o trilho de + 5V sofra um curto-circuito. Sinal A_OV.

X7 é uma entrada externa que é usada para obter o modo de corrente ou tensão constante da fonte de alimentação. Como ele pode ter muitas tensões de entrada, ele é feito usando Q2, R19 e R20 como um deslocador de nível de tensão. Sinal I_MOD.

X4 é o conector do LCD externo, é apenas uma conexão do trilho 5V, linhas GND e I2C SCL-SDA.

As linhas I2C, SCL e SDA, são compartilhadas pelo IC2 (o ADC) e o LCD externo, elas são puxadas por R9 e R10.

R8 e Q1 formam o driver do relé K1. K1 conecta a tensão de saída quando energizado. Com 0 V em -CUT o relé é desligado e com 5 V em -CUT o relé é alimentado. D3 é o diodo de roda livre para suprimir tensões negativas ao cortar a tensão da bobina do relé.

Z1 é um supressor de tensão transiente com tensão nominal de 36V.

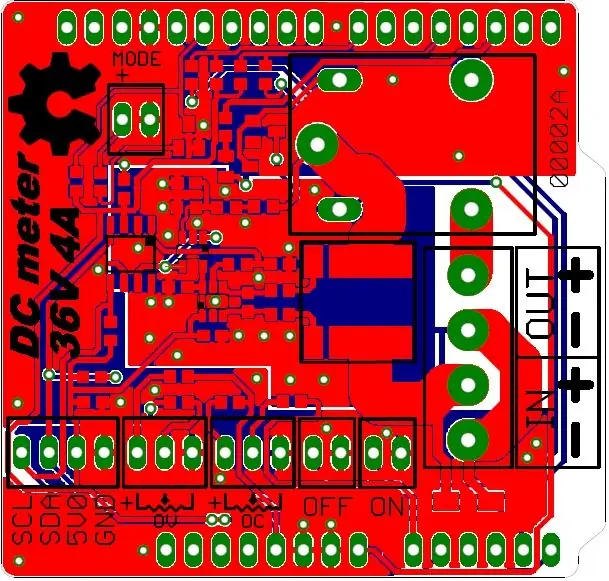

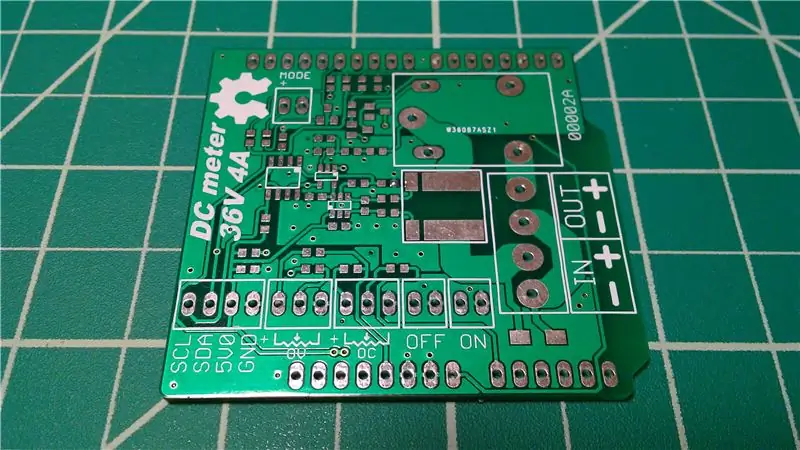

Etapa 5: Circuito do Medidor PCB

Usei a versão gratuita do Eagle para o esquema e para o PCB. O PCB tem design de dois lados e 1,6 de espessura que possui um plano de aterramento separado para o circuito analógico e o circuito digital. O design é bastante simples. Eu obtive um arquivo dxf da Internet com a dimensão do contorno e a posição dos conectores de cabeça de pino do Arduino.

Estou postando os seguintes arquivos:

- Arquivos Eagle originais: 00002A.brd e 00002A.sch.

- Arquivos Gerber: 00002A.zip.

- E o BOM (Bill Of Materials) + guia de montagem: BOM_Assemby.pdf.

Encomendei o PCB para o PCBWay (www.pcbway.com). O preço era incrivelmente baixo: US $ 33, incluindo frete, para 10 pranchas que chegaram em menos de uma semana. Posso compartilhar os painéis restantes com meus amigos ou usá-los em outros projetos.

Há um erro no design, coloquei uma via tocando a serigrafia na legenda 36V.

Etapa 6: montagem do circuito do medidor

Embora a maioria das peças sejam SMT nesta placa, ela pode ser montada com um ferro de solda comum. Usei um Hakko FX888D-23BY, uma pinça de ponta fina, um pouco de pavio de solda e uma solda 0,02.

- Depois de receber as peças, a melhor ideia é separá-las, classifiquei os capacitores e resistores e grampeei os sacos.

- Primeiro monte as peças pequenas, começando com resistores e capacitores.

- Monte R4 (0R1) começando com um dos quatro terminais.

- Solde o resto das peças, em geral para SOT23, SOIC8, etc. a melhor maneira é aplicar primeiro a solda em um pad, solde a peça em seu lugar e depois solde o resto dos cabos. Às vezes, a solda pode unir muitos blocos, neste caso você pode usar o fluxo e o pavio de solda para remover a solda e limpar as lacunas.

- Monte o resto dos componentes do furo passante.

Etapa 7: Código Arduino

Anexei o arquivo DCmeter.ino. Todo o programa está incluído neste arquivo, exceto a biblioteca LCD “LiquidCrystal_I2C”. O código é altamente personalizável, especialmente o formato das barras de progresso e as mensagens exibidas.

Como todos os códigos do Arduino, ele tem a função setup () executada na primeira vez e a função loop () executada continuamente.

A função de configuração configura o display, incluindo os caracteres especiais para a barra de progresso, inicia a máquina de estado MCP4322 e configura o relé e a luz de fundo do LCD pela primeira vez.

Não há interrupções, em cada iteração a função de loop executa as seguintes etapas:

Obtenha o valor de todos os sinais de entrada I_ON, I_OFF, A_OC, A_OV e I_MOD. I_ON e I_OFF são debitados. A_OC e A_OV são lidos diretamente do ADC do Arduino e filtrados usando a parte mediana das últimas três medições. I_MOD é lido diretamente sem debouncing.

Controle o tempo de ativação da luz de fundo.

Execute a máquina de estado MCP3422. A cada 5ms ele consulta o MCP3422 para ver se terminou a última conversão e se assim for começa a próxima, obtém sucessivamente o valor da tensão e da corrente presentes na saída.

Se houver novos valores de tensão e corrente de saída da máquina de estado MCP3422, atualiza o status da fonte de alimentação com base nas medições e atualiza o display.

Há uma implementação de buffer duplo para atualização mais rápida da tela.

As seguintes macros podem ser ajustadas para outros projetos:

MAXVP: OV máximo em unidades 1 / 100V.

MAXCP: OC máximo em unidades 1 / 1000A.

DEBOUNCEHARDNESS: Número de iterações com um valor consecutivo para adivinhar que é correto para I_ON e I_OFF.

LCD4x20 ou LCD2x16: Compilação para display 4x20 ou 2x16, a opção 2x16 ainda não foi implementada.

A implementação 4x20 mostra as seguintes informações: Na primeira linha, a tensão de saída e a corrente de saída. Na segunda linha, uma barra de progresso que representa o valor de saída relativo ao ponto de ajuste de proteção para tensão e corrente. Na terceira linha, o ponto de ajuste atual para proteção contra sobretensão e proteção contra sobrecorrente. Na quarta linha, o status atual da fonte de alimentação: CC ON (On no modo de corrente constante), CV ON (On no modo de tensão constante), OFF, OV OFF (Off mostrando que a fonte de alimentação foi desligada por causa de um OV), OC OFF (Desligado mostrando que a fonte de alimentação foi desligada por causa de um OC).

Eu fiz este arquivo para projetar os caracteres das barras de progresso:

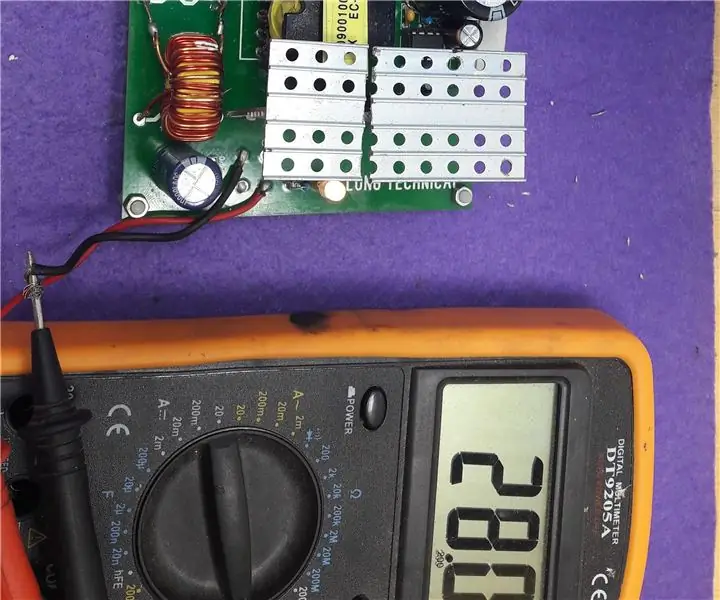

Etapa 8: Problemas térmicos

Usar o dissipador de calor correto é muito importante nesta montagem porque o circuito da fonte de alimentação não é autoprotegido contra superaquecimento.

De acordo com a ficha técnica o transistor 2SD1047 tem uma resistência térmica da junção para a carcaça de Rth-j, c = 1,25ºC / W.

De acordo com esta calculadora da web: https://www.myheatsinks.com/calculate/thermal-resi… a resistência térmica do dissipador de calor que comprei é Rth-hs, ar = 0,61ºC / W. Vou supor que o valor real é menor porque o dissipador de calor está conectado ao gabinete e o calor pode ser dissipado dessa forma também.

De acordo com o vendedor do ebay, a condutividade térmica da folha isoladora que comprei é K = 20,9W / (mK). Com isso, com espessura de 0,6 mm, a resistência térmica é: R = L / K = 2,87e-5 (Km2) / W. Portanto, a caixa de resistência térmica ao dissipador de calor do isolador para a superfície de 15 mm x 15 mm do 2SD1047 é: Rth-c, hs = 0,127ºC / W. Você pode encontrar um guia para esses cálculos aqui:

A potência máxima permitida para 150ºC na junção e 25ºC no ar é: P = (Tj - Ta) / (Rth-j, c + Rth-hs, ar + Rth-c, hs) = (150 - 25) / (1,25 + 0,61 + 0,127) = 63W.

A tensão de saída do transformador é de 21 VCA em carga total, o que dá uma média de 24 VCC após os diodos e filtragem. Portanto, a dissipação máxima será P = 24V * 3A = 72W. Levando em consideração que a resistência térmica do dissipador de calor é um pouco menor devido à dissipação do invólucro de metal, presumi que fosse o suficiente.

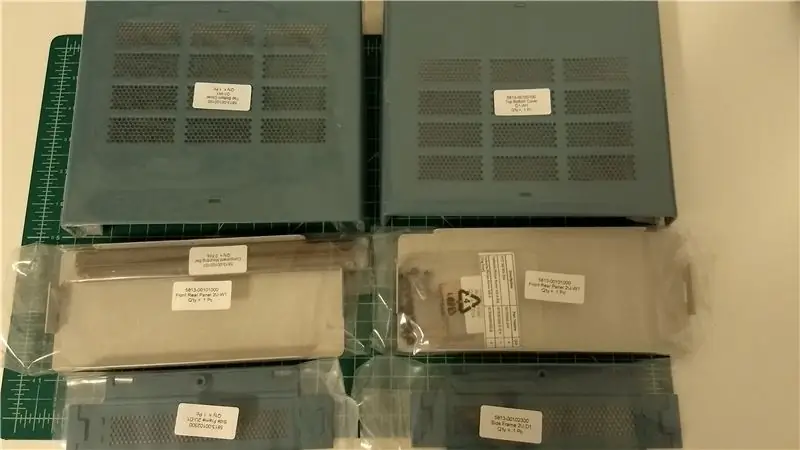

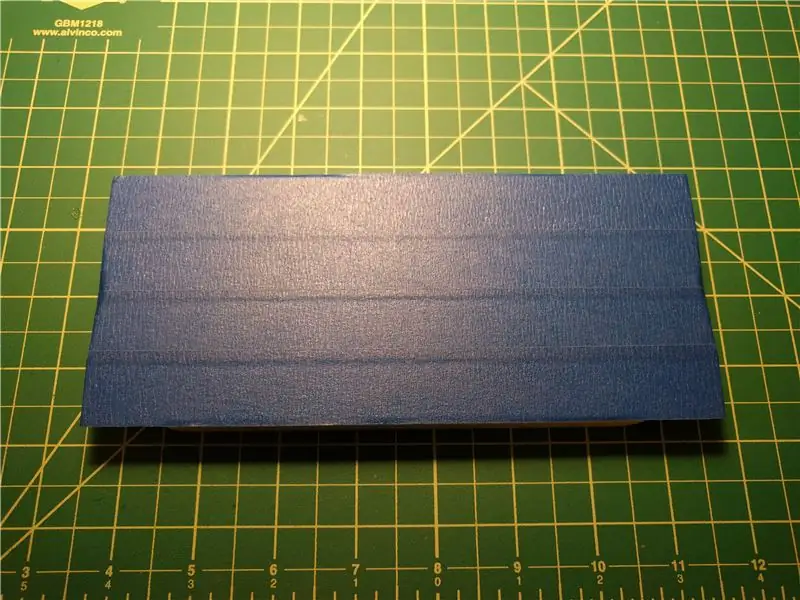

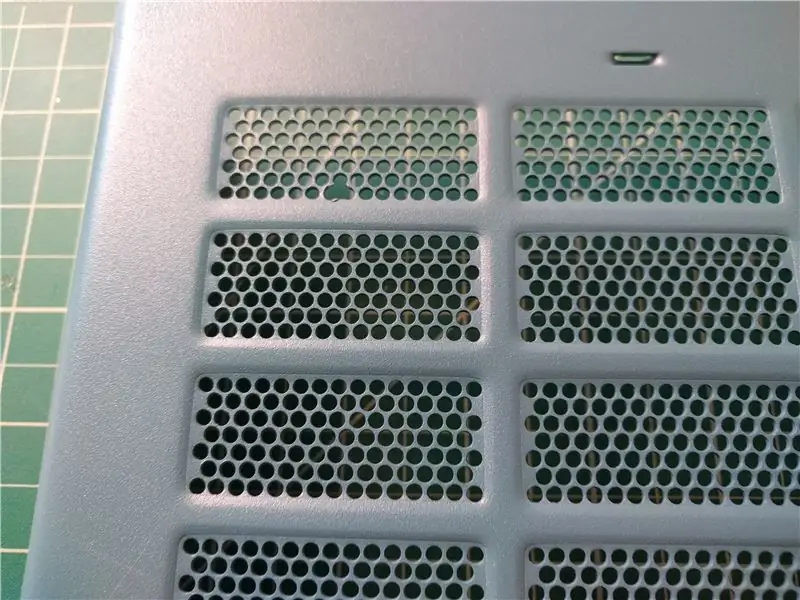

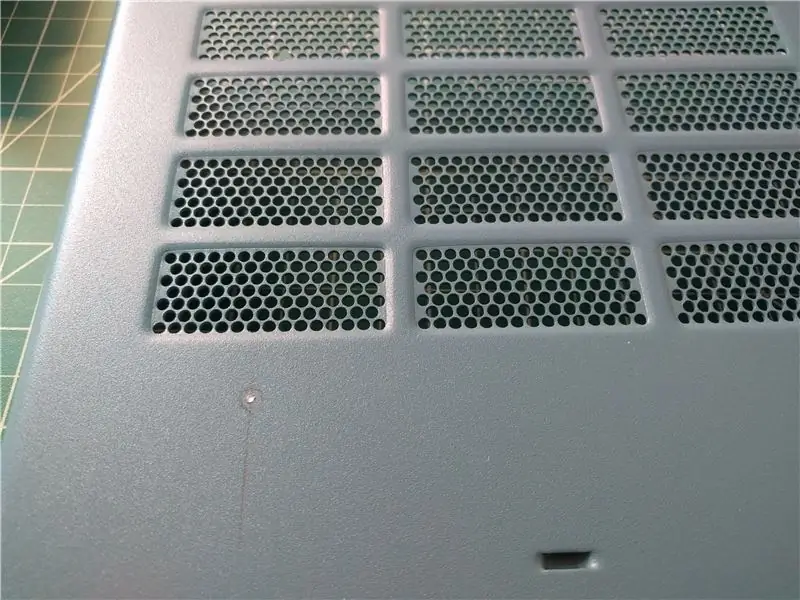

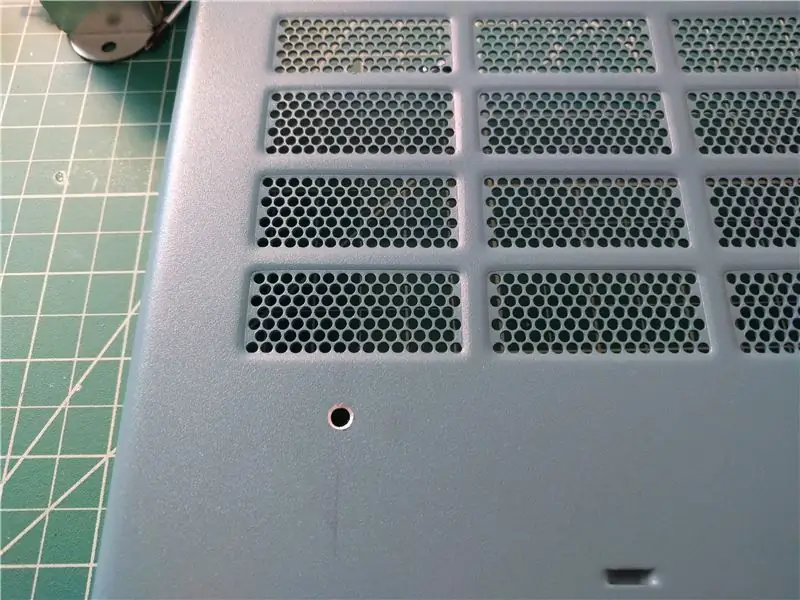

Etapa 9: Gabinete

O gabinete, incluindo o transporte, é a parte mais cara da fonte de alimentação. Encontrei este modelo no ebay, da Cheval, fabricante da Thay: https://www.chevalgrp.com/standalone2.php. Na verdade, o vendedor do ebay era da Tailândia.

Esta caixa tem uma boa relação qualidade / preço e chegou muito bem embalada.

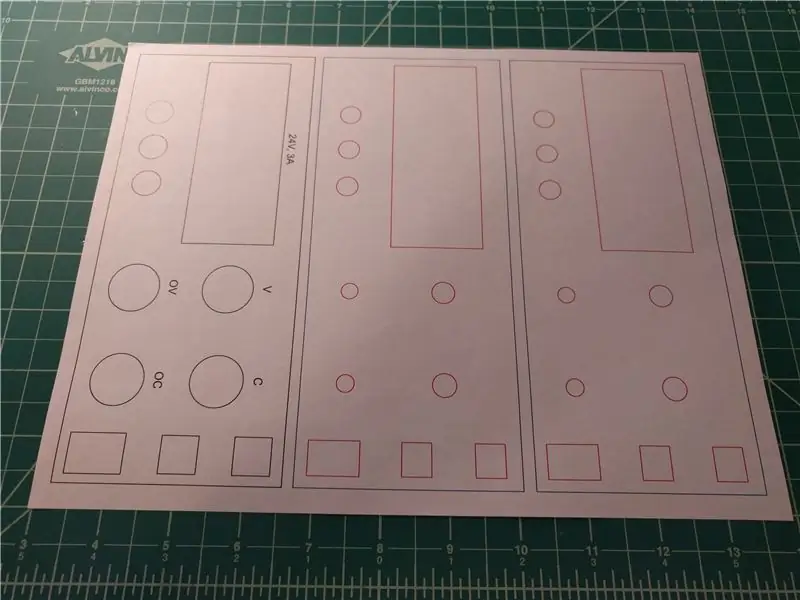

Etapa 10: mecanizando o painel frontal

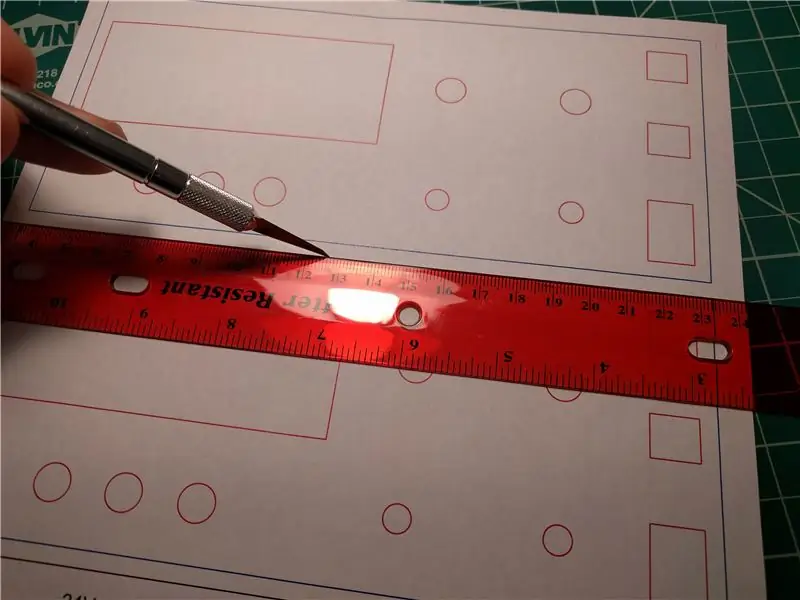

A melhor opção para mecanizar e gravar o painel frontal é usar um roteador como este https://shop.carbide3d.com/products/shapeoko-xl-k… ou fazer uma tampa de plástico personalizada com PONOKO, por exemplo. Mas como não tenho o roteador e não queria gastar muito dinheiro resolvi fazer do jeito antigo: recortando, recortando com arquivo e usando cartas de transferência para o texto.

Anexei um arquivo do Inkscape com o estêncil: frontPanel.svg.

- Corte o estêncil.

- Cubra o painel com fita adesiva.

- Cole o estêncil na fita do pintor. Usei cola em bastão.

- Marque a posição das brocas.

- Faça orifícios para permitir que a serra de fricção ou a lâmina de serra de coping entre nos cortes internos.

- Corte todas as formas.

- Apare com um arquivo. No caso de furos redondos para potenciômetros e postes de fixação não é necessário o uso da serra antes da lima. No caso do orifício de exibição o recorte da lima deve ser o melhor possível porque estas arestas serão visíveis.

- Remova o estêncil e a fita adesiva.

- Marque a posição dos textos com um lápis.

- Transfira as cartas.

- Remova as marcas de lápis com uma borracha.

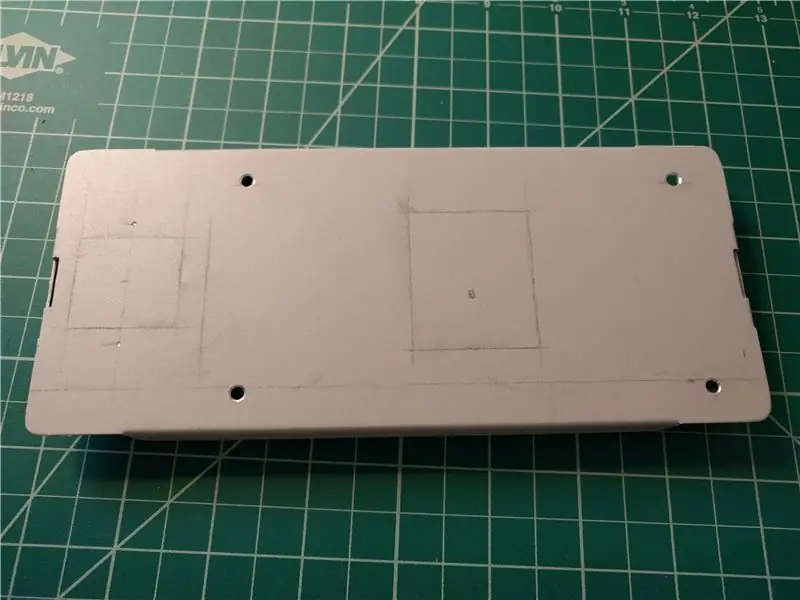

Etapa 11: mecanizando o painel traseiro

- Marque a posição do dissipador de calor, incluindo o orifício para o transistor de potência e a posição dos parafusos de fixação.

- Marque o orifício para acessar o dissipador de calor do interior do gabinete da fonte de alimentação, usei o isolador como referência.

- Marque o orifício para o conector IEC.

- Perfure o contorno das formas.

- Faça os furos para os parafusos.

- Corte as formas com um alicate de corte.

- Apare as formas com uma lima.

Etapa 12: montagem do painel frontal

- Retire um cabo multicondutor da sucata para obter os cabos.

- Construa o conjunto do LCD soldando o I2C à interface paralela.

- Construir o “conector molex”, conjunto de fio e tubo retrátil para: potenciômetros, botões de pressão e LCD. Remova qualquer protuberância em potenciômetros.

- Remova o anel indicador dos botões.

- Corte a haste dos potenciômetros no tamanho do botão. Usei um pedaço de papelão como medidor.

- Conecte os botões de pressão e o botão liga / desliga.

- Monte os potenciômetros e instale os botões, os potenciômetros multivoltas que comprei têm um eixo de ¼ polegada e os modelos de uma volta têm um eixo de 6 mm. Usei arruelas como espaçadores para diminuir a distância dos potenciômetros.

- Aparafuse os postes de ligação.

- Coloque fita dupla-face no LCD e cole-a no painel.

- Solde os fios positivos e negativos aos postes de ligação.

- Monte o terminal GND no poste de ligação verde.

Etapa 13: montagem do painel traseiro

- Aparafuse o dissipador de calor no painel traseiro, embora a tinta seja um isolante térmico, coloquei graxa para dissipador de calor para aumentar a transferência de calor do dissipador para o gabinete.

- Monte o conector IEC.

- Posicione os espaçadores adesivos usando o circuito do kit de fonte de alimentação.

- Aparafuse o transistor de potência e o isolador, deve haver graxa térmica em cada superfície.

- Monte o 7812 para alimentar o arduino, fica de frente para o gabinete para permitir a dissipação de calor, usando um dos parafusos que prendem o dissipador de calor. Eu deveria ter usado uma arruela de plástico como esta https://www.ebay.com/itm/100PCS-TO-220-Transistor-… mas acabei usando o mesmo isolador do transistor de potência e um pedaço torto do gabinete.

- Conecte o transistor de alimentação e o 7812 ao circuito de fonte de alimentação.

Etapa 14: Montagem final e fiação

- Marque e faça os furos para o transformador.

- Monte o transformador.

- Cole as pernas adesivas do gabinete.

- Fixe o circuito do medidor DC usando espaçadores adesivos.

- Raspe a tinta para aparafusar o terminal GND.

- Construa os conjuntos de cabos de tensão de rede, todas as terminações são 3/16”Faston. Usei tubo encolhível para isolar as terminações.

- Corte a parte frontal do suporte da caixa no lado direito para obter espaço para o botão de alimentação.

- Conecte todos os fios de acordo com o guia de montagem.

- Instale o fusível (1A).

- Coloque o potenciômetro de tensão de saída (o potenciômetro VO) no mínimo CCW e ajuste a tensão de saída o mais próximo possível de zero volts usando o potenciômetro de ajuste fino multivoltas do circuito de alimentação do vkmaker.

- Monte o gabinete.

Etapa 15: melhorias e trabalho adicional

Melhorias

- Use arruelas do tipo cultivador para evitar que os parafusos se soltem com a vibração, especialmente a vibração do transformador.

- Pinte o painel frontal com verniz transparente para evitar que as letras sejam apagadas.

Trabalho adicional:

- Adicione um conector USB como este: https://www.ebay.com/itm/Switchcraft-EHUSBBABX-USB-… no painel traseiro. Útil para atualizar o código sem desmontar ou para fazer um pequeno ATE controlando as funções On Off, obter status e medir usando um PC.

- Faça a compilação de código do LCD 2x16.

- Faça um novo circuito de alimentação, ao invés de usar o kit vkmaker, com controle digital da tensão e corrente de saída.

- Faça os testes adequados para caracterizar a fonte de alimentação.

Primeiro prêmio no concurso de fonte de alimentação

Recomendado:

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: 7 etapas (com imagens)

Fonte de alimentação ATX oculta para fonte de alimentação de bancada: Uma fonte de alimentação de bancada é necessária ao trabalhar com eletrônicos, mas uma fonte de alimentação de laboratório disponível comercialmente pode ser muito cara para qualquer iniciante que queira explorar e aprender eletrônica. Mas existe uma alternativa barata e confiável. Por conve

Fonte de alimentação 220 V a 24 V 15 A - Fonte de alimentação comutada - IR2153: 8 etapas

Fonte de alimentação 220 V a 24 V 15 A | Fonte de alimentação comutada | IR2153: Oi cara, hoje. Fazemos uma fonte de alimentação de 220V a 24V 15A | Fonte de alimentação comutada | IR2153 da fonte de alimentação ATX

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: 6 etapas (com fotos)

Como fazer uma fonte de alimentação de bancada ajustável com uma fonte de alimentação de PC antiga: Tenho uma fonte de alimentação de PC antiga disponível. Portanto, decidi fazer uma fonte de alimentação de bancada ajustável com ela. Precisamos de uma gama diferente de voltagens para alimentar ou verifique diferentes circuitos elétricos ou projetos. Por isso, é sempre bom ter um

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: 9 etapas (com imagens)

Converta uma fonte de alimentação ATX em uma fonte de alimentação DC normal !: Uma fonte de alimentação DC pode ser difícil de encontrar e cara. Com recursos que são mais ou menos imprevisíveis para o que você precisa. Neste Instructable, vou mostrar como converter uma fonte de alimentação de computador em uma fonte de alimentação DC regular com 12, 5 e 3,3 v

Converter uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: 3 etapas

Converta uma fonte de alimentação de computador em uma fonte de alimentação de laboratório de bancada variável: Os preços hoje para uma fonte de alimentação de laboratório ultrapassam US $ 180. Mas acontece que uma fonte de alimentação de computador obsoleta é perfeita para o trabalho. Com estes custando apenas $ 25 e tendo proteção contra curto-circuito, proteção térmica, proteção contra sobrecarga e