Índice:

- Etapa 1: esboce o layout do projeto, esboce o layout do console, levando em consideração o tamanho de todos os controles necessários, plugues ou portas, baterias etc

- Etapa 2: Transforme o Layout em um Projeto de Protótipo

- Etapa 3: Meça e corte as peças de extremidade necessárias

- Etapa 4: crie o modelo de componente

- Etapa 5: use o modelo como um padrão para cortar a chapa metálica

- Etapa 6: Perfure os orifícios do componente, com base no modelo

- Etapa 7: Dobre a caixa, começando de fora para dentro

- Etapa 8: combine o perfil das peças de extremidade com a caixa dobrada

- Etapa 9: Marque e perfure os pontos de fixação, chapa metálica até as extremidades

- Etapa 10: Faça o rótulo do console, com base no layout do componente final

- Etapa 11: anexe a etiqueta do console ao painel

- Etapa 12: insira os componentes do Contol

- Etapa 13: coloque a placa de circuito impresso e prenda-a com isolantes

- Etapa 14: prenda a placa inferior

- Etapa 15: coloque os botões e termine

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Este projeto mostra como construir uma caixa de projeto simples com materiais de loja de ferragens em cerca de uma tarde. É particularmente adequado para projetos que precisam de controles de usuário ou visores. Para este exemplo, construí uma caixa para o incrível "gerador de som maluco" em www.musicfromouterspace.com.

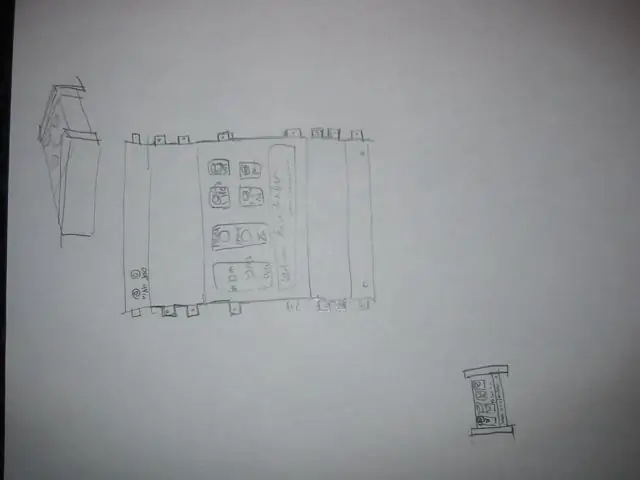

Etapa 1: esboce o layout do projeto, esboce o layout do console, levando em consideração o tamanho de todos os controles necessários, plugues ou portas, baterias etc

Observando o número e o tipo de controles que você planejou para o projeto, faça um esboço. Você pode torná-lo bem difícil - incluí o meu como exemplo. Observe que você deseja projetá-lo "achatado" e planeje deixar espaço para a fixação inferior da placa de circuito, bem como um local para fixar a placa inferior. Observe as "abas" que descem nas laterais da caixa principal - são como a parte final de metal da caixa se fixará nas laterais de madeira e devem estar afastadas o suficiente para não interferir uma na outra quando for o caso dobrado.

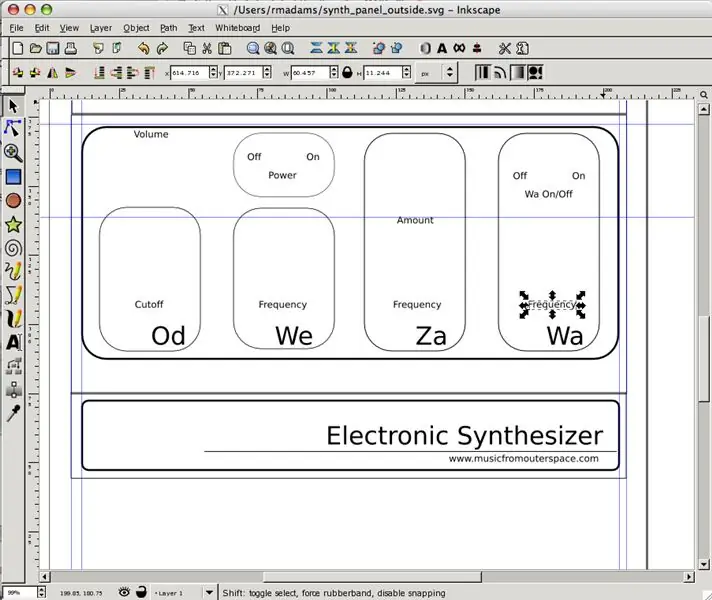

Etapa 2: Transforme o Layout em um Projeto de Protótipo

Quando estiver satisfeito com o layout básico, crie uma versão medida para usar como componente e layout do console. Você pode usar os exemplos que forneci como modelo para seus próprios projetos. Eu usei o programa de código aberto "Inkscape" para produzir meu modelo - ele é um pedaço de software bem caracterizado, usando SVG como formato de arquivo. (veja https://www.inkscape.org/) Praticamente qualquer coisa que tenha ferramentas de medição pode ser usada para criar o layout, ou você pode usar ferramentas de desenho regulares no papel, embora seja muito mais fácil se você puder fazer cópias como você vai. O ponto de fazer uma caixa de "fundo aberto", que é dobrada em folha de metal nos quatro lados, mas que ainda tem uma abertura na parte inferior para acesso à placa de PC e componentes (incluindo uma bateria, se desejado) dentro. A caixa de 4 lados é então fixada aos lados de madeira com parafusos por meio de uma série de pequenas abas nas laterais verticais. Algumas dicas úteis - primeiro, crie o layout do componente em uma camada e coloque as marcações do console e layout em outra camada. Isso facilita a criação de todos os modelos necessários posteriormente no processo. A segunda dica é usar o layout do seu componente para garantir que as partes ocultas dos componentes do console não interfiram umas nas outras. Eu medi o tamanho dos petenciômetros, por exemplo, e então fiz um círculo medido para representá-los no layout, para que eu soubesse até onde eles se estenderiam e eu pudesse ver como eles iriam se encaixar, e fazer e exigir mudanças. Além disso, certifique-se de que os furos estejam marcados e que tenham o tamanho correto. Marque claramente os centros de cada um, para simplificar o puncionamento / perfuração posteriormente. Além disso, outra camada com texto indicando o tamanho da broca a ser usado é um recurso interessante - você pode habilitar essa camada ao imprimir o modelo de componente. Depois de fazer o modelo, imprima-o ou faça uma cópia e recorte-o. Dobrando o papel na forma áspera desejada, você pode garantir que o layout está correto e que as guias não interferem umas nas outras quando a caixa é assejada.

Etapa 3: Meça e corte as peças de extremidade necessárias

Quando estiver satisfeito com o modelo, você pode usá-lo para gerar a medição para um par de lados de madeira. Meça a meight de cima para baixo da caixa, deixando alguma folga na parte inferior da caixa. Deixei cerca de 5 mm ou mais, mas mais está bom também. Quase não deixei espaço no topo, com os lados de madeira terminando no topo pontiagudo da caixa. Com as medidas em mãos, você pode criar um modelo para cortar os lados ou pode cortar diretamente os lados de tudo o que estiver usando para os lados. Eu usei madeira compensada de 3/4 "para minhas laterais, simplesmente porque eu tinha muito dela como sucata. É um exagero, e eu sugeriria 1/4" como um bom tamanho e mais fácil de trabalhar, pelo menos para pequenas projetos. Use seu julgamento.

A partir do modelo que você cria, ou diretamente, recorte as pontas de madeira, verificando se elas são um par correspondente quando terminar. Usei uma caixa de esquadria para cortar a minha, mas uma serra de mesa provavelmente teria sido melhor. Não é necessário um ajuste perfeito, mas, é claro, a aparência final depende de cortes limpos e uniformes. Prendi minhas peças de extremidade juntas e lixei as bordas com uma lixa para me certificar de que tudo saísse uniformemente. As minhas laterais já estavam pintadas de branco quando os cortei, então deixei como está.

Etapa 4: crie o modelo de componente

Depois de cortar os endpeices e estiver satisfeito com o modelo, você pode preparar o modelo. Você precisará de algo para usar como corpo da caixa. Eu uso o aço inoxidável fino da seção "duto do forno" da loja de ferragens. é barato e fácil de trabalhar.

Você precisa colar o padrão de papel na folha de metal usando um adesivo removível. Eu gosto de cola em bastão 3M Post-it, que adere muito bem e é fácil de remover. Espalhe o adesivo por toda a parte de trás do modelo e pressione-o com o lado da cola para baixo na chapa de metal. Você pode usar um rolo ou a palma das mãos para verificar se ele está preso com segurança. Se algum surgir. basta adicionar um pouco mais de cola e empurrar de volta para baixo. Depois de prendê-lo com firmeza, você está pronto para recortar o modelo. Observe no meu exemplo, eu não coloquei as guias explicitamente, mas deixei um espaço ao longo das bordas para cortá-las conforme necessário. provavelmente é melhor colocá-los por design, mas não o fiz desta vez …

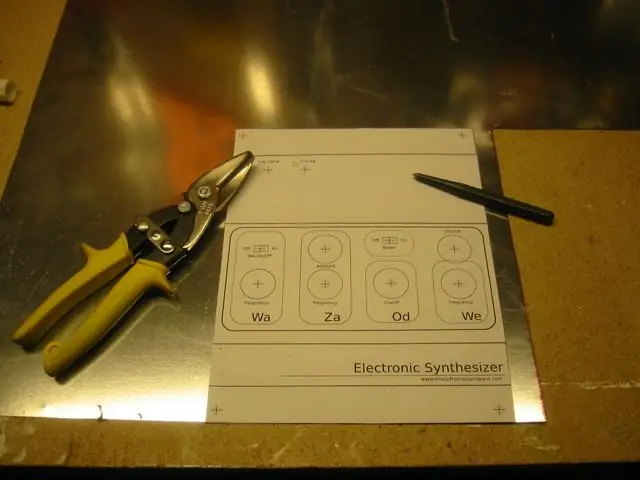

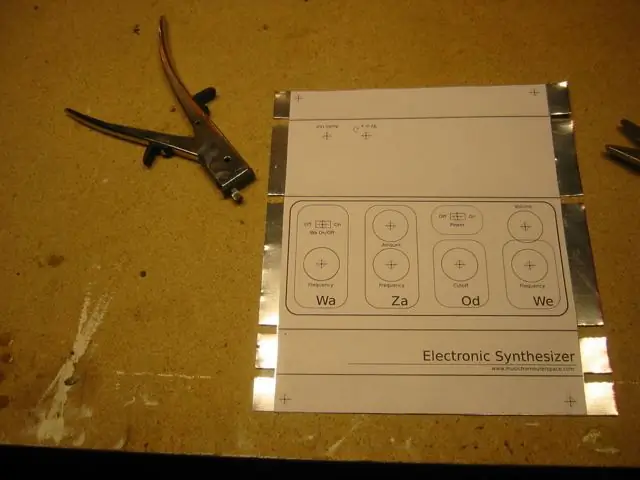

Etapa 5: use o modelo como um padrão para cortar a chapa metálica

Agora recorte o modelo de acordo com o plano. Usei tesouras retas convencionais para cortar os cortes retos e usei um "mordedor" para cortar as abas. Em retrospecto, eu deveria ter mordiscado mais do que fiz, mas a caixa ainda saiu bem.

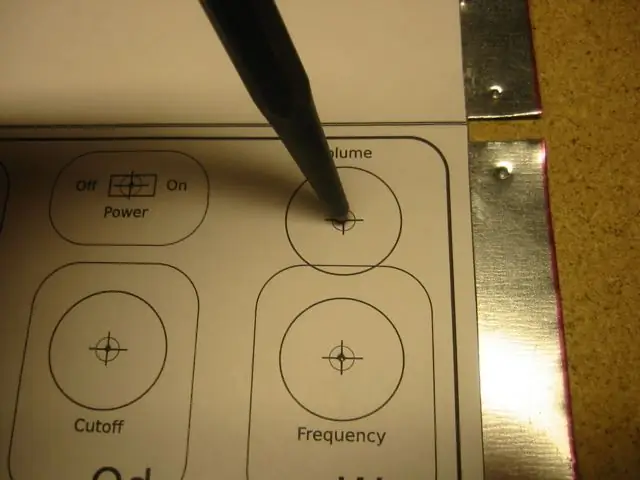

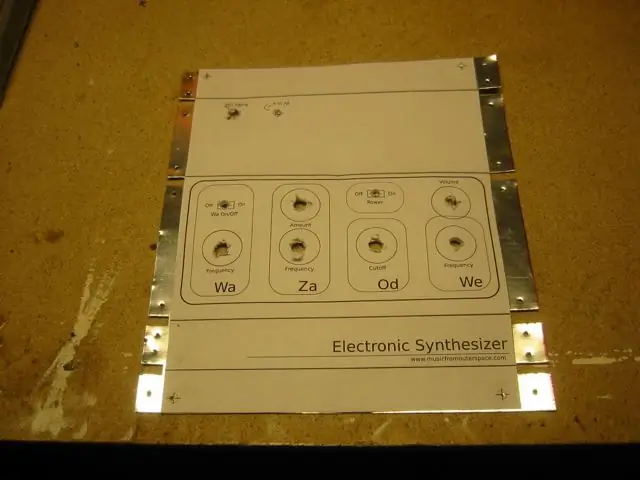

Etapa 6: Perfure os orifícios do componente, com base no modelo

Uma vez que a forma básica foi cortada, use um punção para marcar o centro de cada círculo a ser perfurado. É aqui que vale a pena marcar o centro dos pontos de perfuração com uma mira. Isso torna muito mais fácil obter o centro exato de cada furo. observe que também fiz algumas marcas a olho nas abas para criar lugares para prender as bordas do gabinete.

Fiz os furos com uma pequena furadeira (ferramenta dremmel em seu suporte de furadeira) começando com uma broca muito pequena e trabalhando gradativamente para brocas maiores. Eu deveria ter usado uma "broca gradual", pois os orifícios maiores ainda saíram irregulares e precisavam ser limpos posteriormente no processo. Uma vez que os furos devem ser locais para potenciômetros, não há danos causados, mas para aplicações de maior precisão, mais cuidado e ferramentas melhores são necessárias.

Etapa 7: Dobre a caixa, começando de fora para dentro

Para fazer as dobras em sua caixa, comece com as dobras mais externas e alinhe a linha de dobra com a borda de sua bancada. Prenda um pedaço de madeira de borda reta por cima, alinhando novamente à linha de dobra. Agora use outra peça reta de madeira como alavanca para fazer uma dobra bem definida do ângulo apropriado no metal. Para curvas subsequentes, repita a mesma técnica. Conforme a caixa começa a fechar, ou para curvas mais difíceis de alcançar, você pode substituir peças mais estreitas de madeira, cantoneiras de ferro ou até mesmo a borda estreita de uma peça mais alta para ter espaço suficiente para se mover.

Nesse ponto, você também deve dobrar as abas para dentro, talvez com a ajuda de um par de alicates. Tenha cuidado aqui, pois as bordas são afiadas e você pode se cortar. Esta é outra etapa em que ter a ferramenta certa (um freio de chapa de metal neste caso) seria realmente útil, mas para algo dessa precisão, realmente não é necessário.

Etapa 8: combine o perfil das peças de extremidade com a caixa dobrada

Agora é a hora de verificar seu projeto para garantir que a caixa esteja correta e simetricamente dobrada. Se eu não fosse tão preguiçoso, poderia ter tornado os endpices mais atraentes do que meros quadrados, cortando-os para seguir mais de perto o contorno da caixa de metal. Ai de mim. Eu não. Ajuste as curvas manualmente em sua caixa de neccesary.

Etapa 9: Marque e perfure os pontos de fixação, chapa metálica até as extremidades

Alinhe as extremidades uma de cada vez e marque os orifícios dos parafusos com uma caneta ou lápis. Usei um conjunto de pregos para apertar essas marcas e, em seguida, perfurei um pouco nas extremidades de madeira da minha furadeira. Você pode então prender as pontas, trabalhando com uma chave de fenda (ou chave de mão direita, se houver) através do orifício na parte inferior da caixa para aparafusar o metal à madeira com parafusos de madeira curtos autocolantes.

Neste ponto, também limpei os furos com uma ferramenta de rebarbação. Se eu tivesse usado um step-dril ou algo semelhante, esta etapa não teria sido necessária, mas funcionou bem para este projeto.

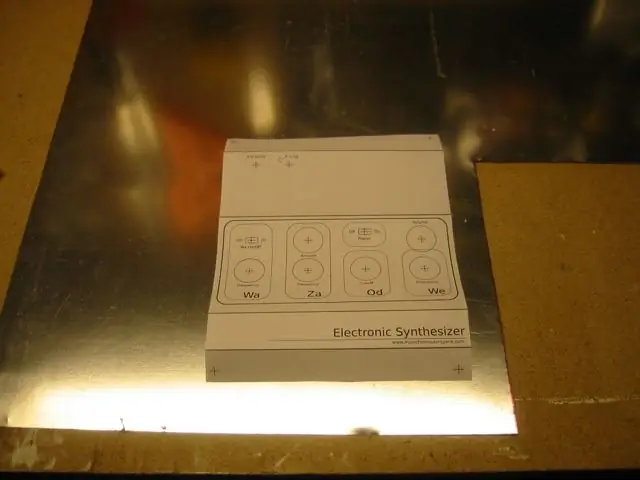

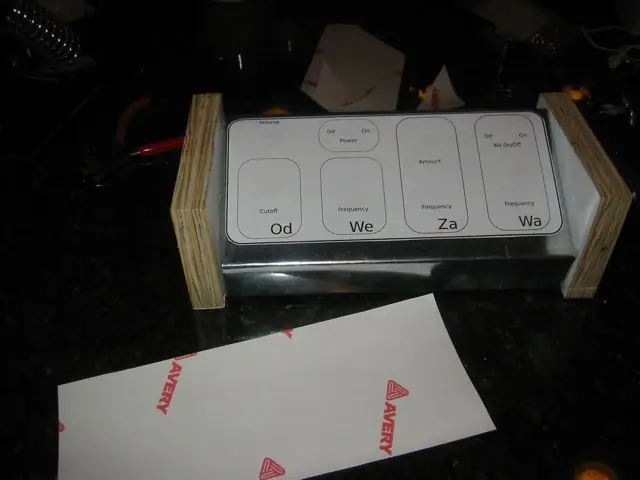

Etapa 10: Faça o rótulo do console, com base no layout do componente final

Agora, trabalhe com o arquivo de layout do console para gerar um rótulo de console correspondente. Este é o lugar para colocar as marcas de indexação dos potenciômetros, etiquetar as luzes e adicionar toda a decoração bacana para o seu gabinete. Se você tiver uma impressora adequada, poderá até fazer designs elegantes em cores. Porém, se a tinta da impressora não for à prova d'água, cubra-a com o selante apropriado. A Krylon faz uma série de bons produtos - encontre um que funcione com as tintas de sua impressora e use-o.

Eu escolhi usar minha impressora a laser e imprimi em etiquetas Avery 8.5x11, que funcionou muito bem. Quando estiver satisfeito com o layout, imprima no papel de etiqueta e, em seguida, corte as etiquetas.

Etapa 11: anexe a etiqueta do console ao painel

Alinhe cuidadosamente a etiqueta na sua caixa e sele-a. Usei marcas de luz onde os centros perfurados deveriam ir para me ajudar a alinhar a etiqueta antes de lacrá-la na caixa.

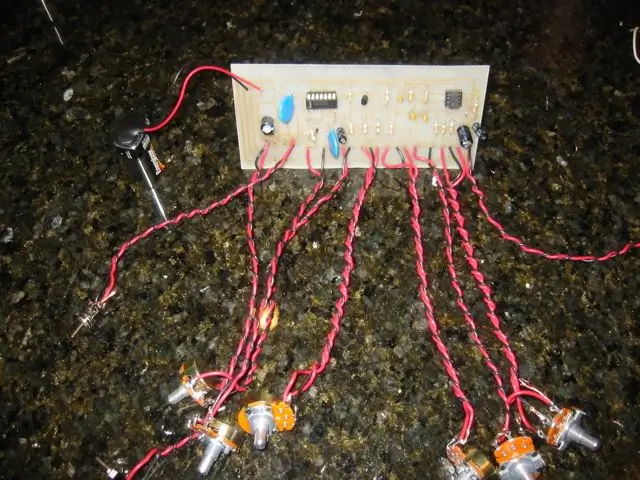

Etapa 12: insira os componentes do Contol

Agora é a hora de inserir os componentes de controle em seus respectivos orifícios. A maioria dos potenciômetros e interruptores são fixados por uma porca coaxial e arruela que devem ser removidas antes que o eixo seja inserido no orifício correspondente na placa. Eu fiz meus cabos extra longos para permitir que a placa seja manuseada enquanto os controles são inseridos para facilitar a manutenção e o ajuste. Eu o deixo um pouco lotado na caixa, no entanto. Assim que cada componente estiver preso, aperte a porca e a arruela com uma chave de tamanho apropriado

Etapa 13: coloque a placa de circuito impresso e prenda-a com isolantes

Fiz isolamentos com tubos de náilon e porcas / bols do tamanho correto. Certifique-se de dar a você espaço suficiente para embarque acima e abaixo dos componentes para liberação. Montei minha placa de circuito na placa inferior da caixa, de modo que ela possa ser aparafusada no fundo da caixa assim que a placa estiver segura. Tive que ter cuidado para me certificar de que havia espaço suficiente para a placa encaixar na parte inferior da caixa, com espaço suficiente para permitir que a placa passasse pelo orifício. Afinal, tive que fazer alguns ajustes para ter certeza de que encaixava corretamente.

Etapa 14: prenda a placa inferior

Uma vez que a placa de circuito esteja fixada na placa inferior e os fios de conexão com segurança dentro da caixa, fixe a placa inferior na parte inferior da caixa com parafusos de chapa de metal auto-adesiva.

Etapa 15: coloque os botões e termine

Prenda os botões e admire sua criação!

Recomendado:

Otto DIY Robot Walking - Tutorial rápido e fácil de fazer: 7 etapas

Otto DIY Robot Walking - Tutorial Rápido e Fácil de Fazer: Neste tutorial aprenderemos como programar facilmente o Otto DIY Robot para andar. Assista a um vídeo de demonstração

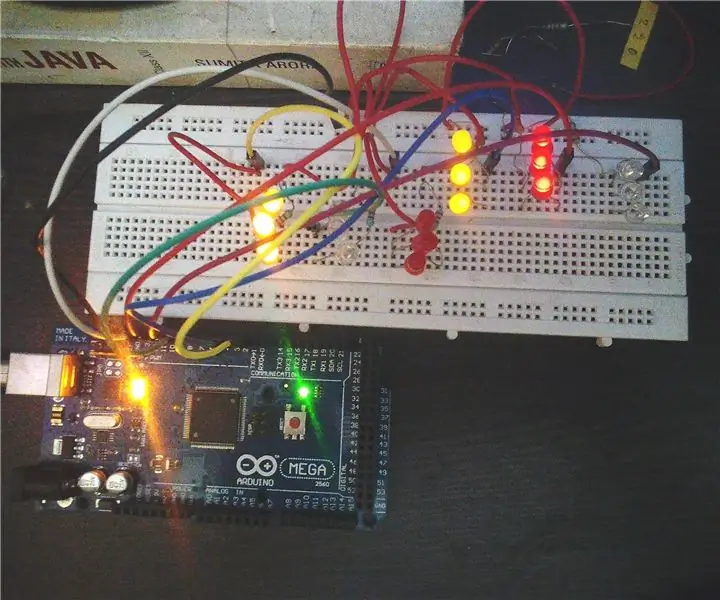

DIY MusiLED, LEDs sincronizados com música com aplicativos Windows e Linux de um clique (32 e 64 bits). Fácil de recriar, fácil de usar, fácil de transportar: 3 etapas

DIY MusiLED, LEDs sincronizados com música com aplicativos Windows e Linux de um clique (32 e 64 bits). Fácil de recriar, fácil de usar, fácil de transportar: Este projeto irá ajudá-lo a conectar 18 LEDs (6 vermelho + 6 azul + 6 amarelo) à sua placa Arduino e analisar os sinais em tempo real da placa de som do seu computador e retransmiti-los para os LEDs para iluminá-los de acordo com os efeitos da batida (caixa, chapéu alto, chute)

Caso Arduino rápido: 3 etapas (com imagens)

Quick Arduino Case: Este é um breve instrutivo sobre uma pequena ideia inteligente de case Arduino que você pode fazer com uma caixa de parafusos vazia

Como deixar seu computador mais rápido e mais rápido !: 5 etapas

Como deixar o seu computador mais rápido e mais rápido !: Instruções fáceis de seguir sobre como acelerar facilmente o seu computador

Construir uma caixa de projeto - rápido, barato e & Fácil: 5 etapas

Construir uma caixa de projeto - rápido, barato e & Fácil .: Precisávamos de uma caixa de projeto protetora em nossa loja com uma frente de janela para que pudéssemos ficar de olho no status de nossos componentes. As caixas de projeto que encontramos online não funcionaram. -Os que tinham o preço certo eram muito pequenos para caber em nossos componentes