Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:40.

- Última modificação 2025-01-23 15:04.

Este Instructable é feito principalmente de materiais de sucata e me custou cerca de $ 20 dólares australianos do meu hardware local para aqueles 'poucos bits extras'.

O princípio deste projeto é que um pneu é usado como bexiga e ele é movido para cima e para baixo por meio de uma manivela (acionada manualmente no meu caso com a opção de ser acionada por motor). O ar é direcionado através do pneu usando válvulas unilaterais simples, conforme o pneu é levantado e expandido mecanicamente o ar é puxado através das válvulas unidirecionais (lado de admissão), para dentro do pneu. Então, conforme a manivela força o pneu para uma posição comprimida, o ar é forçado através da válvula unidirecional inferior e para sua tubulação. Os usos para este projeto podem incluir: ar para uma fundição, aeração de água, enchimento de balões, bombeamento de água etc. Com a reutilização de um pneu, você pode escalar para os dois lados e obter ótimos resultados, por ex. um pequeno modelo de pneu de avião conectado a um motor de 12v seria um ótimo oxigenador de tanque de peixes ou uma versão maior de pneu de caminhão poderia manter uma empresa de aquicultura aerada. Aqueles que desejam trocar as válvulas também podem bombear água. Além disso, se você for colocá-lo em uso por um longo prazo, recomendo o uso de técnicas adequadas de buchas e rolamentos, pois não projetei este para ser usado por muito tempo.

Etapa 1: Coisas que você precisa

COISAS DE QUE VOCÊ PRECISA Pneu e câmara de ar, roda de carrinho de mão no meu modelo. parafusos de sua própria coleção ou loja local, conector de mangueira adequado, para se adequar à sua tubulação Placa de aço de 3 mm (1/8), arruelas, barra plana de aço de 40 mm x 3 mm aproximadamente 1 metro, tubo de aço 75 mm x 38 mm aproximadamente 2,5 metros, rebites e arruelas adequadas, selante de silicone, tubo de 70 mm ID (50 mm de comprimento) PEÇAS QUE VOCÊ FARÁ Base, cinco pinos de ancoragem, pelo menos três válvulas, braço oscilante, manivela (acionamento motor opcional), câmara de ar, duas placas de ancoragem do pneu. FERRAMENTAS Soldador / ou parafusos técnicos se você quiser fazer diferente, broca, lima, cardbaord, retificadora, chaves, broca de haste reduzida de 20 mm Broca de 12 mm Braçadeira

Etapa 2: Cuidados

Use equipamento de segurança adequado.

Lime as arestas vivas após o corte. O aço soldado está quente. Proteja toda a borracha de respingos de solda.

Etapa 3: pontos de ancoragem

Corte cinco pedaços de barra chata de 40 mm x 3 mm com 70 mm de comprimento e faça um orifício adequado para os seus parafusos a cerca de 10 mm de uma das extremidades. (O arredondamento dos cantos nesta extremidade do furo é um bom acabamento).

Etapa 4: a base

Para a BASE usei tubo galvinizado de 38mm x 75mm, esta peça é o centro e também permite que o ar flua para o conector da mangueira, (tubo do meio), o pneu será colocado a meia distância de ambas as extremidades. O segundo é soldado em forma de T à base (hermético) a 90 graus na extremidade do tubo do meio e serve para estabilizar a bomba. A terceira peça do tubo é soldada (hermeticamente fechada) na extremidade da base da forma em T e apoiará os pontos de ancoragem para o BRAÇO DE BALANCIM (consulte a etapa número 7). Para conectar e fixar o pneu. Faça um orifício de 20 mm no centro do tubo do meio e, em seguida, solde um pedaço de 50 mm de comprimento de tubo I. D de 70 mm verticalmente sobre o orifício (hermético). Para um lugar para o conector da mangueira ir. Faça um furo no tubo intermediário a uma boa distância de onde o pneu estará e livre do tubo vertical. soldar o conector sobre o orifício (hermético). Placas de ancoragem do pneu: corte duas peças de placa de aço de 3 mm com diâmetro 50 mm (2 '') maior do que o diâmetro interno do pneu (a parte que une o aro). Eu medi aproximadamente 230 mm de diâmetro na roda do meu carrinho de mão, então cortei 280 mm de diâmetro. (Use uma placa de calibre mais grosso se estiver usando pneus maiores) Pegue UMA das placas de 3 mm e faça um orifício central de 20 mm e rebarbas de lima. Solde esta placa sobre o tubo I. D de 70 mm que você soldou à base. Faça uma solda hermética e tente manter as coisas bem centralizadas. Isso agora é chamado de PLACA DE ÂNCORA DE PNEU DE BASE. Para a segunda placa de 280 mm de diâmetro. Solde um ANCHOR POINT do PASSO três à linha central. Isso agora se torna a PLACA DE ÂNCORA DE PNEUMÁTICO SUPERIOR.

Etapa 5: Válvulas

As válvulas eram as mais difíceis de projetar com muitas opções disponíveis, incluindo a compra de alguns tipos caros de latão (não soldáveis). Você também pode conhecer essas válvulas como: Válvulas de Reed, Válvulas de retenção, Válvulas Clack, Válvulas de retenção. Essas válvulas unilaterais usam um pedaço de material móvel como válvula. Borracha no meu projeto (couro ou aço de mola plana funcionaria). Esta válvula é pressionada contra a superfície de vedação em uma direção se o fluido tentar fluir para trás através da válvula. Se a pressão no lado da entrada da válvula for maior do que no lado da saída, a válvula abrirá porque não há barreira física no lado da saída para mantê-la fechada. Se a pressão for invertida e for maior no lado da saída, o material da válvula é forçado contra a superfície de vedação (orifício menor da PLACA DE MANUTENÇÃO) impedindo a passagem do fluido. VÁLVULA DE SAÍDA 1. A válvula de saída na base deve estar no meio de onde o pneu vai ficar. Marque este ponto e faça um orifício de 20 mm (3/4 pol.) Para limar as arestas. 2. Corte 3 pedaços de borracha do tubo interno de aproximadamente 70 mm quadrados. Dois para válvulas de entrada Eu descobri que dois no lado de entrada tornavam o bombeamento mais fácil e não parecia precisar de dois no lado de saída. Marque-os no centro com um objeto redondo de 20 mm. Uma dica útil para encaixar as peças da válvula é marcar o centro dessa peça de borracha com um ponto branco (para a etapa 4). Corte uma forma de ferradura em torno do círculo de 20 mm que você marcou, veja a foto três (o diâmetro externo ligeiramente maior que 20 mm e o diâmetro interno um pouco menor, teste o tamanho interno do corte em ferradura para movimento livre dentro do orifício de 20 mm da base da PLACA DE ÂNCORA DE PNEU) Dica, tendo a curva natural da borracha (tubo interno) curvando-se para trás em relação à superfície de vedação (não afastando-se dela) parecia criar uma vedação melhor, a borracha plana não importaria em que direção ela estava. PLACA DE MANUTENÇÃO / Furo com tamanho de superfície de vedação 3. Corte 3 peças de placa de aço de 3 mm 70 mm x 70 mm (duas para válvulas de entrada), faça um furo de 12 mm no centro e retire a rebarba. Este é um orifício menor para que haja uma superfície de vedação para a aba da válvula vedar. 4. Coloque a borracha de forma que a aba fique centralizada e tenha movimento livre sobre o orifício de 20 mm, em seguida, com cuidado, sem mover a borracha, coloque a placa do retentor sobre a borracha usando o ponto branco para alinhar o centro, segure o retentor firmemente (usei multigrips) e perfure quatro rebites a aproximadamente 12 mm das bordas da PLACA DE GUARDA. 5. Teste a válvula soprando através do orifício de 12 mm e, em seguida, tente sugar o ar, você não deve conseguir, isso significa que sua válvula está funcionando. Veja a imagem 2, aguarde o resfriamento antes de tentar:) VÁLVULAS DE ENTRADA (igual às válvulas de saída, exceto) 1. As válvulas de entrada estão na PLACA DE ÂNCORA DO PNEU SUPERIOR 2. Certifique-se de que as válvulas estão bem longe da borda de vedação da placa de âncora (ver foto 3. Repita as etapas 4 e 5 da VÁLVULA DE SAÍDA

Etapa 6: O pneu

Tive que verificar se havia vazamentos no pneu, pois o tirei de uma pilha de sucata e não tinha ideia do estado em que estava. Descobri que havia muitos buracos. Silício, o que faríamos sem silício. Espalhei silicone por todo o pneu interno com cerca de 1 mm de espessura usando um pedaço de papelão de formato conveniente. Deixe a pele de silicone sobre ela (seca ao toque, mas macia por baixo). Force um lábio de vedação do pneu sobre a PLACA DE ANCORAGEM DO PNEU DE BASE. Vire a base de cabeça para baixo, silicone e rebite para vedar os pneus para que seja uma junta hermética. Use uma arruela nos rebites para impedi-los de puxar pela parede de borracha do pneu. Repita o procedimento acima para a PLACA DE ÂNCORA DO PNEU SUPERIOR certificando-se de alinhar o PONTO DE ÂNCORA soldado de forma que ele corra em linha com o TUBO MÉDIO de sua base e depois o BRAÇO DE ROCKER (próximo passo) Para os impacientes. Você pode levantar e abaixar suavemente o fole do pneu novo para ver como está tudo indo. Não perturbe muito o silicone.

Etapa 7: braço oscilante

Para fazer o braço oscilante, corte um pedaço de tubo de 75 mm x 38 mm do mesmo comprimento que o comprimento total da base.

Faça um orifício através do comprimento de 75 mm e 20 mm da extremidade com o mesmo diâmetro que você perfurou seus PONTOS DE ÂNCORA (este orifício é o ponto de articulação para o BRAÇO DE BALANCIM) Pegue um parafuso longo e prenda um PONTO DE ÂNCORA em cada lado do BRAÇO DE BALANCIM, coloque os PONTOS DE ÂNCORA sobre a BASE VERTICAL aproximadamente 20 mm para baixo. Prenda e solde os pontos quando o ROCKER ARM estiver alinhado com a linha central do pneu. Alinhe outro ANCHOR POINT ao ROCKER ARM acima do centro do pneu e solde. Este é para a HASTE DE CONEXÃO entre o BRAÇO ROCKER e o PONTO DE ÂNCORA DO PNEU SUPERIOR. Solde o ANCHOR POINT final ao ROCKER ARM com o mesmo espaçamento entre o ROCKER ARM PIVOT POINT e o ANCHOR POINT do meio. Faça duas HASTE DE CONEXÃO (2) barra plana de 40 mm x 3 mm. Para calcular a distância dos centros dos orifícios, esmague a PLACA DE ANCORAGEM DO PNEU SUPERIOR cerca de 5 mm da PLACA DE ANCORAGEM DO PNEU DE BASE. Então, com um nível no topo do ROCKER ARM, meça a distância entre o orifício ANCHOR POINT do meio e o orifício ANCHOR POINT do pneu (você pode precisar de um ajudante). Adicione 40 mm à sua medição como o comprimento total das HASTE DE CONEXÃO. Faça furos de 20 mm nas extremidades de acordo com os tamanhos dos parafusos.

Etapa 8: CRANK

O comprimento da manivela você deve determinar para o seu projeto. O pneu deve ser capaz de esticar e contrair sem entrar em contato com as duas PLACAS DE ANCORAGEM DO PNEUMÁTICO ou ser esticado demais, consulte o BRAÇO DE BALANCIM, passo 7. Com o BRAÇO DE BALANCIM superior aparafusado no ponto de pivô e a HASTE DE CONEXÃO intermediária fixada. Empurre o balancim para baixo até que a PLACA DE ÂNCORA SUPERIOR esteja na PLACA DE ÂNCORA INFERIOR (esmague o pneu), então levante 5 mm (aprox). Meça entre o chão e a parte superior do BRAÇO DE ÂNCORA. Levante o BRAÇO DE ROCKER para esticar o pneu até onde qualquer alongamento a mais em um funcionamento regular da bomba possa quebrar as vedações do pneu, MEÇA o chão à distância do BRAÇO DE ROCKER novamente. Subtraia a primeira distância da segunda medição e divida por 2 igual à distância entre o pino da manivela (um parafuso soldado no disco) e o eixo da manivela. Usei mais tubo de 78 mm x 38 mm para o suporte do meu conjunto de manivela. A altura do centro do pino da manivela e o comprimento do braço da manivela precisam estar a uma distância acima da base para que você não estale os nós dos dedos no chão ao usar a opção de acionamento manual. Você não precisa usar um disco redondo como eu, mais uma barra plana bastaria.

Etapa 9: Blah final

Conecte uma mangueira, encha uma banheira ou balde com água, coloque a mangueira na água e acione a manivela. Eu sei que você já pulou para esta etapa. Este projeto foi concluído em um dia como você deve ter visto nas fotos. Espero que você goste desta bomba simples que pode muito bem ser uma resposta para muitos problemas. Adicione graxa e arruelas espaçadoras ao redor das juntas móveis.

Recomendado:

Módulo de temperatura do pneu: 5 etapas

Módulo de temperatura do pneu: Histórico: O Formula Student é a competição de engenharia educacional mais estabelecida do mundo, na qual estudantes de várias universidades competem para projetar, desenvolver, construir e competir com um veículo do tipo fórmula. Esses veículos são de alto desempenho em termos

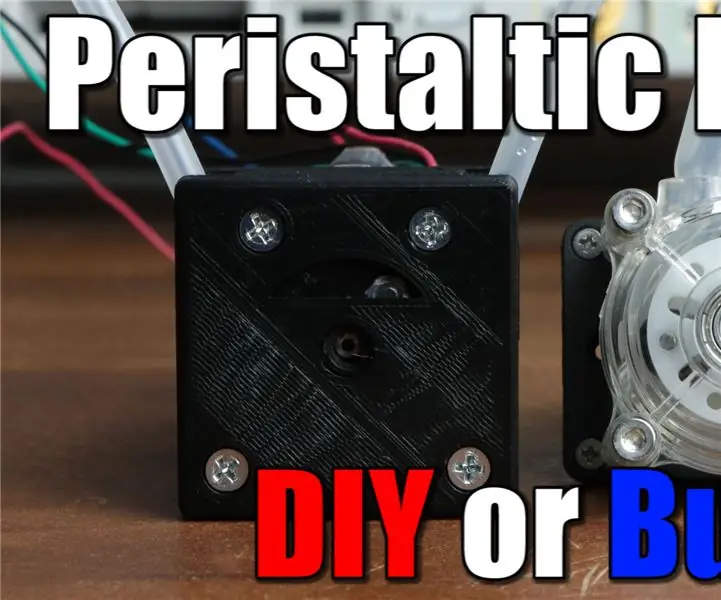

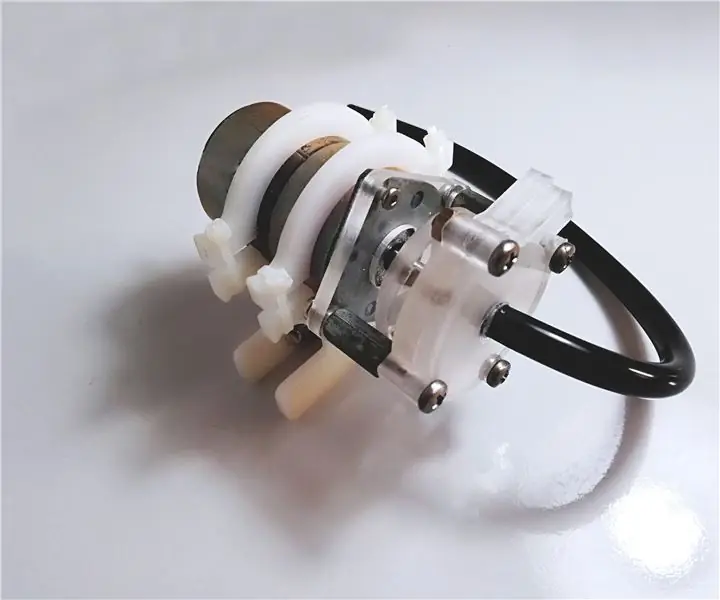

Bomba peristáltica faça você mesmo: 5 etapas (com fotos)

Bomba peristáltica DIY: Neste projeto, daremos uma olhada nas bombas peristálticas e descobrir se faz sentido fazer sua própria versão DIY ou se devemos apenas ficar com a opção de compra comercial. Ao longo do caminho, criaremos um circuito de driver de motor de passo

Detecção de erro de bomba de calor e alarme ESP8266, Openhab, telegrama, MQTT alimentado por bateria: 5 etapas

Detecção de erro de bomba de calor e alarme ESP8266, Openhab, Telegram, MQTT alimentado por bateria: Minha bomba de calor para o aquecimento da minha casa e água de vez em quando recebe um erro. Este erro não é facilmente percebido, já que não há luz vermelha ou algo assim, apenas um pequeno 'P' em uma pequena tela LCD. Portanto, fiz este detector para detectar o erro e

Bomba de água magneticamente acoplada: 10 etapas (com fotos)

Bomba de Água Magnética: Neste INSTRUÍVEL irei explicar como fiz uma bomba de água com acoplamento magnético. Nesta bomba de água não existe uma ligação mecânica entre o impulsor e o eixo do motor elétrico que a faz funcionar. Mas como isso é alcançado e

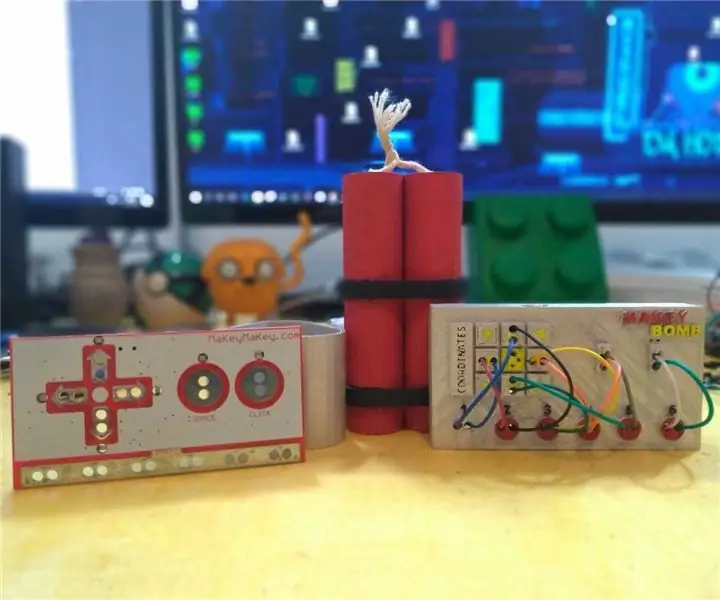

BOMBA DE FAZER: 8 etapas

MAKEY BOMB: MAKEY BOMB é um projeto básico de eletrônica que usa Makey Makey e Scratch para criar um jogo que simula o desarmamento de uma bomba. Esta é uma atividade rica para ensinar programação em bloco, prototipagem simples, eletrônica básica e desenvolvimento de interface