Índice:

- Suprimentos

- Etapa 1: REMOVER ÍMÃS E IDENTIFICAR A POLARIDADE

- Etapa 2: USINAGEM DO IMPULSOR

- Etapa 3: cole os ímãs no impulsor

- Etapa 4: usinando o suporte do ímã do motor DC

- Etapa 5: cole os ímãs no suporte do ímã

- Etapa 6: USINAGEM DO ACOPLADOR DO MOTOR ELÉTRICO - BOMBA DE ÁGUA E FIXAÇÃO

- Etapa 7: COLOQUE O SUPORTE DO ÍMÃ NO EIXO DO MOTOR DC

- Etapa 8: USINAGEM DE SUPORTES DE MOTOR CC E COLOCAÇÃO DE COMPONENTES ELÉTRICOS

- Etapa 9: USINAGEM E UNIÃO DO CONJUNTO DO IMPELENTE

- Etapa 10: CONEXÕES ELÉTRICAS E MONTAGEM FINAL

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

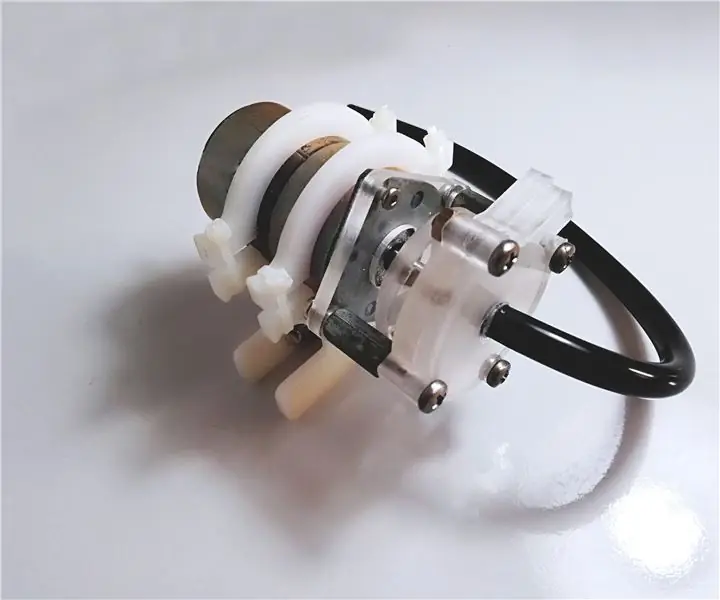

Neste INSTRUÍVEL explicarei como fiz uma bomba d'água com acoplamento magnético.

Nesta bomba de água não existe uma ligação mecânica entre o impulsor e o eixo do motor elétrico que o faz funcionar. Mas como isso é conseguido e o que me motivou a dar essa solução? Foi possível aplicando o princípio de atração e repulsão que ocorre naturalmente entre ímãs. Fiquei motivado para realizar este projeto porque precisava de uma Bomba de Água Modular, para a qual pudesse facilmente alterar algumas de suas características, como o formato das pás do impulsor, seu raio, tipos de materiais etc, e verificar os resultados que derivavam destes mudanças, mantendo o mesmo motor elétrico e tensão. No início, comecei a construir bombas centrífugas tradicionais, mas enfrentei vários problemas de vazamento de água (entre o eixo do motor elétrico e o impulsor). Coincidentemente, atualmente o YouTuber GreatScott (grande experimentador e a quem admiro) teve problemas semelhantes aos declarados neste vídeo.

Se os ímãs forem fixados no eixo do motor elétrico e também no impulsor, talvez ele possa ser girado e impulsionar a água, mesmo que não haja conexão mecânica. Foi esta ideia que despertou o meu interesse em realizar este projeto que espero que lhe seja útil.

A experiência que adquiri durante a conclusão deste projeto me permitiu concluir que existem muitas aplicações práticas para esses princípios não apenas no campo das bombas hidráulicas.

Suprimentos

Aviso Legal: Esta lista contém links de afiliados, quando você se inscreve usando um link de afiliado, eu ganho uma pequena comissão. Isso vem diretamente da empresa e não o afeta de forma alguma. Esses links de afiliados me permitem continuar a desenvolver novos projetos. Obrigado.

- Folha de acrílico de pelo menos 200 mm por 150 mm, 6 mm de espessura (usada para fazer as cavidades do impulsor e o acoplador do motor elétrico).

- Duas folhas de plexiglass de 80 mm por 80 mm, 4,5 mm de espessura (usadas para fazer o impulsor e o suporte magnético do motor DC).

- Folha de plexiglass 200 mm por 150 mm 4 mm de espessura (para suportes de motor elétrico).

- Dois parafusos M3 com 8mm de comprimento e respectivas porcas (para a união do motor elétrico com o acoplador).

- Seis parafusos M4 de 20 mm de comprimento e 2 porcas correspondentes (para a união superior e inferior das cavidades do impulsor).

- Duas porcas espaçadoras M4 de 18 mm de comprimento.

- Dois conectores tipo banana fêmea para chassis

- Dois conectores tipo banana machos

- Um interruptor de energia.

- Um motor elétrico de 40 mm de diâmetro e 55 mm de comprimento, corrente contínua de 24 V (DC) com eixo de 5 mm de diâmetro

- Cola instantânea, epóxi ou similar.

- Ímãs de neodímio com 12 mm de comprimento, 2 mm de espessura e 4 mm de largura.

- Ferro de soldar elétrico e cabos para conexões elétricas.

- Marcador preto permanente.

- Chaves de fenda.

- Alicate

- Bússola.

- Fresadora CNC com área de trabalho de pelo menos 300mm por 200mm.

-

Fresa final de 1,5 mm

- Mangueira de água flexível com 8 mm de diâmetro externo e pelo menos 250 mm de comprimento.

- Recipientes de água

- Abraçadeiras.

- Fonte de corrente contínua de 19 V ou 24 V

Etapa 1: REMOVER ÍMÃS E IDENTIFICAR A POLARIDADE

Os ímãs usados neste projeto foram extraídos de um motor DC sem escova. Com a ajuda de uma chave de fenda, coloquei um pouco de pressão na base dos ímãs e um a um consegui retirá-los. A princípio pensei que seria muito difícil, mas a verdade é que não foi. No final, você obterá um conjunto de ímãs que foram acomodados de acordo com o princípio PÓLOS OPOSTOS SÃO ATRATIVOS E IGUALMENTE REPETIDOS. Com a ajuda da bússola comece a marcar os pólos de cada ímã separadamente. Se você fizer um corte imaginário e horizontal para cada ímã, uma face será NORTE e outra SUL neste tipo de ímã

Etapa 2: USINAGEM DO IMPULSOR

O rotor com porta-ímã foi feito de uma única peça de 80mm por 80mm de Plexiglass. Isso exigia cortes nos dois lados. Nos cortes de TODAS as peças foi utilizada uma fresa ENDMILL de 1,5mm de diâmetro. As placas de acrílico são SEMPRE maiores que os cortes a serem feitos para que você possa fixá-las corretamente na mesa de trabalho, deixando uma margem para isso.

O método que usei foi o seguinte:

Primeiramente são feitas as cavidades para os ímãs e um orifício passante localizado a 5 mm por 5 mm da origem do eixo de coordenadas do plexiglass e da máquina CNC.

Em segundo lugar, um corte quadrado de 50 mm por 50 mm é feito em toda a profundidade do material, destacando assim a peça.

Terceiro, a peça é invertida e colada com cola instantânea na mesma posição que ocupava no primeiro corte, mas com o lado oposto voltado para cima (use possíveis marcas deixadas pelo cortador na mesa de sucata. Verifica-se com o auxílio da referência furo que a peça ficou presa na posição correta (se a posição X = 5mm, Y = 5mm e Z = 0 for executada no software de controle de sua máquina CNC, deve coincidir exatamente com o início do furo de referência).

Quarto, o corte das aletas dos impulsores é executado e o orifício central e passante de 5 mm de diâmetro é feito.

Quinto, o corte redondo é executado em toda a peça e é destacado do resto do material de acrílico

Etapa 3: cole os ímãs no impulsor

Você se lembra da etapa 1, quando identificamos a polaridade dos ímãs? Agora é a hora de usar esse conhecimento. Coloque uma pequena quantidade de cola instantânea na primeira cavidade dos ímãs e depois no primeiro ímã. Mantenha-o nessa posição por alguns segundos até que a cola funcione. Dependendo de como você colocou o ímã, você terá a face NORTE ou SUL voltada para cima, o próximo ímã ficará com a face oposta para cima. VERIFIQUE SE VOCÊ FAZ ISTO CORRETAMENTE, É CRUCIAL PARA O BEM SUCEDIDO DESENVOLVIMENTO DESTE PROJETO.

No final e após repetir o passo anterior 6 vezes você deverá ver algo muito parecido com a foto que estou mostrando aqui.

Verifique novamente com a ajuda da bússola se os ímãs alternam suas polaridades. NÃO DEVE HAVER DOIS ÍMÃS CONTIGUADOS COM A MESMA POLARIDADE.

É importante esclarecer que os ímãs não devem ultrapassar a superfície do plexiglass, portanto a quantidade de cola utilizada deve ser moderada.

Etapa 4: usinando o suporte do ímã do motor DC

O suporte magnético do motor DC foi criado a partir de uma peça de Plexiglass de 80 mm por 80 mm. O porta-ímã do motor CC é responsável por transmitir o torque ao impulsor ao interagir magneticamente com ele. Primeiramente são executados os cortes das cavidades dos imãs e da cavidade central, depois também deve ser feito o corte circular externo. No meu caso o eixo do motor tinha um chanfro de 0,5 mm e foi considerado no desenho vetorial. Caso o motor elétrico que você usa não o tenha, use o círculo vetorial de 5 mm encontrado na etapa final.

Etapa 5: cole os ímãs no suporte do ímã

Os mesmos princípios declarados na etapa 3 se aplicam aqui. Coloque uma pequena quantidade de cola instantânea na primeira cavidade dos ímãs e depois no primeiro ímã. Mantenha-o nessa posição por alguns segundos até que a cola funcione. Dependendo de como você colocou o ímã, você terá a face NORTE ou SUL voltada para cima, o próximo ímã ficará com a face oposta para cima. SIGA AS RECOMENDAÇÕES EXPOSTAS NA ETAPA 3

Etapa 6: USINAGEM DO ACOPLADOR DO MOTOR ELÉTRICO - BOMBA DE ÁGUA E FIXAÇÃO

É muito provável que você tenha que transformar o desenho vetorial desta peça dependendo das características do motor elétrico que você usa. A função desta peça é fixar o conjunto do impulsor ao corpo do motor elétrico, conseguindo uma separação entre eles. No meu caso, usinei a peça de uma folha de plexiglass de 200 mm por 150 mm e 6 mm de espessura de onde cortei as cavidades do impulsor. O corpo do motor elétrico utilizado possui duas roscas para parafusos M3, portanto, dois dos orifícios desta peça são para parafusos M3 e dois para M4.

Etapa 7: COLOQUE O SUPORTE DO ÍMÃ NO EIXO DO MOTOR DC

O suporte do ímã do motor CC deve ser fixado com segurança ao eixo do motor elétrico e completamente perpendicular a ele. No meu caso foi conveniente para mim colocá-lo no eixo, aplicar um pouco de cola instantânea na junta, esperar 20seg e aplicar uma tensão de 5V no motor elétrico, fazendo-o girar em baixas rotações e aguardar a secagem da montagem. Com isso consegui fazer o porta-ímã perpendicular ao eixo. NÃO VENCER COM A QUANTIDADE DE COLA, QUANDO O SISTEMA COMEÇAR A GIRAR A COLA COMEÇA A SE ESPALHAR EM TODOS OS LADOS (CUIDADO COM OS OLHOS)

Etapa 8: USINAGEM DE SUPORTES DE MOTOR CC E COLOCAÇÃO DE COMPONENTES ELÉTRICOS

O sistema de suporte que projetei é bastante simples e requer apenas quatro abraçadeiras para prendê-lo ao motor elétrico. Em uma das bases foram feitas as cavidades para o switch e os conectores banana. Eles foram cortados de uma folha de Plexiglass de 200 mm por 150 mm e 4 mm de espessura.

Etapa 9: USINAGEM E UNIÃO DO CONJUNTO DO IMPELENTE

As cavidades do impulsor foram obtidas a partir de uma folha de Plexiglass de 200 mm por 150 mm com 6 mm de espessura. A TAXA DE ALIMENTAÇÃO foi fixada em 200 mm por minuto. Este é o processo que mais consome tempo (cerca de 25min por rosto). Se, em qualquer caso, você notar que a fresa de topo de 1,5 mm de diâmetro começa a ficar presa com detritos de plástico, tente lubrificar a fresa com algum tipo de óleo para esses fins. No início juntei a montagem com uma junta, mas achei mais complicado conseguir uma boa estanqueidade do que unir as peças diretamente. Se notar que, durante a operação, o ar é sugado pela junta, tente cobrir o vazamento com pouca cola.

Etapa 10: CONEXÕES ELÉTRICAS E MONTAGEM FINAL

As conexões elétricas são muito simples:

Primeiro identifique a polaridade correta onde o motor DC gira no sentido horário e marque-os como Cabo Positivo e Cabo Negativo.

Segundo, estabeleça uma conexão elétrica com o ferro de solda entre o plugue banana positivo (vermelho) e uma das pernas da chave liga / desliga.

Terceiro, solde um fio da outra perna da chave ao fio positivo do motor elétrico.

Quarta solde o cabo negativo do motor DC diretamente ao conector banana negativo (preto).

Junte todo o conjunto com os parafusos e porcas correspondentes. Insira a mangueira pelo orifício criado para esse fim e coloque cola para prendê-la no lugar. Evite causar entupimento com o impulsor.

Nota importante: OS ÍMÃS DE SUPORTE DE ÍMÃ DO DC MOTOR E OS ÍMÃS IMPELENTES DEVEM SER SEPARADOS ENTRE 6 E 8 mm.

Se eles estiverem muito próximos, isso causará uma força de atrito excessiva entre o impulsor e uma de suas cavidades. Se estiverem muito destacados, a interação magnética pode não ser suficiente para transmitir o torque necessário para o correto funcionamento da bomba.

Algo que descobri acidentalmente é que quando o sistema está bombeando água o rotor parece estar "flutuando" dentro da cavidade e o atrito é mínimo com as cavidades (algo que terei que investigar mais a fundo).

Se você concluiu essas etapas, provavelmente já tem sua própria variante dessa bomba d'água. Espero que você tenha gostado tanto quanto eu.

Atualização: ofereço os arquivos stl deste projeto para quem possui uma impressora 3D. Obrigado Melman2 pela sugestão.

Vice-campeão no Desafio de Ímãs

Recomendado:

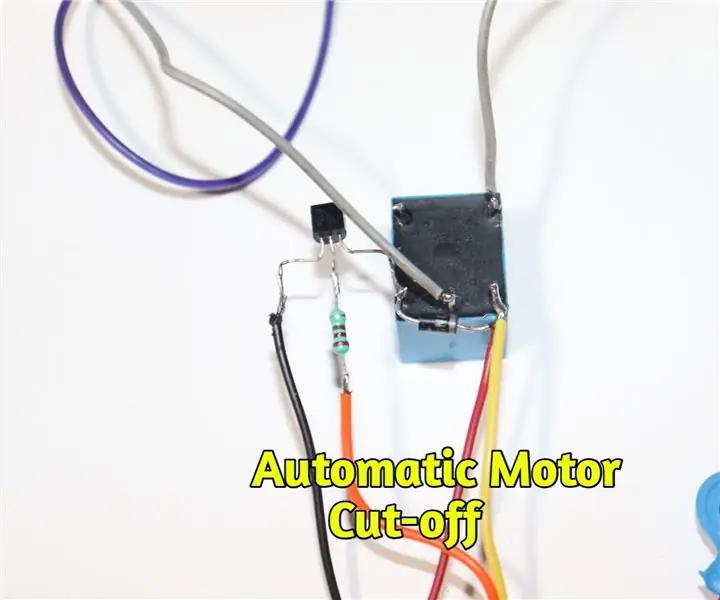

Controlador automático do motor da bomba d'água: 12 etapas

Controlador automático do motor da bomba d'água: Olá amigo, Hoje vou fazer um circuito do controlador automático do motor da bomba d'água usando o transistor 2N222 e o relé. Vamos começar

Economize água e dinheiro com o monitor de água do chuveiro: 15 etapas (com fotos)

Economize água e dinheiro com o monitor de água do chuveiro: qual usa mais água - um banho ou um chuveiro? Recentemente, estava pensando sobre essa questão e percebi que não sei quanta água é usada no banho. Eu sei que quando estou no chuveiro às vezes minha mente divaga, pensando em um ne

Bomba controlada Arduino para drenagem de água: 4 etapas (com fotos)

Bomba controlada Arduino para drenagem de água: A ideia desse projeto surgiu quando comprei uma caldeira a gás condensado para meu apartamento. Não tenho nenhum ralo por perto para a água condensada que a caldeira produz. Então a água é coletada em um tanque de 20 litros (tambor) por alguns dias e quando chega

Bomba de resfriamento de água-reservatório-radiador (Rasperry Pie 2-B): 3 etapas (com fotos)

Resfriamento de água Bomba-reservatório-radiador (rasperry Pie 2-B): Olá. Em primeiro lugar, não há cola quente envolvida, sem impressão 3D, sem corte a laser, cnc, ferramentas caras e amp; material. Uma furadeira com algumas pontas para esculpir, lixar e fazer furos, algo, adequada para alumínio e acrílico com algo para

Warhammer Sorcerer a disco com motor acoplado magneticamente e LEDs: 4 etapas

Warhammer Sorcerer em disco com motor acoplado magneticamente e LEDs: deseja adicionar um pouco de PIZ aos seus projetos de arte? Motores e LEDs são o caminho a seguir! Você é um entusiasta dos jogos Warhammer? Este é para você! Este é meu Tzeentch Sorcerer Lord on Disc, revisado com 3 LEDs, um motor, um micro (PIC) e pequenos